文章编号: 1004-0609(2005)02-0295-05

电热线爆定向喷涂制备stellite/WC复合涂层的特性

蒲泽林, 刘宗德, 杨 昆, 毛雪平

(华北电力大学 动力工程系, 北京 102206)

摘 要:

利用电热线爆定向喷涂方法在45钢基体上制备了stellite/WC复合涂层, 运用扫描电镜及能谱分析对复合涂层的形貌、 微观结构以及涂层的基体结合机理进行了分析, 利用纳米硬度计测量了复合涂层的硬度和弹性模量。 结果表明: 涂层致密, 无层状结构出现; 喷涂过程中涂层颗粒在基体上的快速凝固使得涂层晶粒细小均匀, 晶粒为200~500nm; 涂层与基体界面发生了元素扩散现象, 为扩散-冶金结合; 涂层硬度的最大值为18.6GPa, 模量的最大值为310GPa, 硬度和模量沿横截面都呈现先增加而后减小的变化趋势。

关键词: 电热线爆定向喷涂; stellite/WC复合涂层; 硬度; 模量 中图分类号: TG174.45

文献标识码: A

Characteristic of stellite/WC composite coating prepared by electrothermal explosion directional spraying of wire

PU Ze-lin, LIU Zong-de, YANG Kun, MAO Xue-ping

(Department of Power Engineering,

North China Electric Power University, Beijing 102206, China)

Abstract: Stellite/WC composite coating was prepared on medium carbon steel substrate by electrothermal explosion directional spraying of wire. The microstructure of coating and bonding mechanism between coating and substrate were analysed through SEM and EDS. The distribution of hardness and elastic modulus of the coating were determined by nanoindentation. The results show that the composite coating is dense and has not laminar structure. The grains of coating solidify rapidly on the substrate, which make the grain of composite coating become very fine, and the grain size is 200-500nm. The element diffusion occurs in the interface between substrate and coating, and the joining mechanism between coating and substrate is metallurgical bond. The maximum hardness and elastic modulus are 18.6GPa and 310GPa, respectively. The hardness and elastic modulus rise at first, and then descend along section.

Key words: electrothermal explosion directional spraying of wire; stellite/WC composite coating; hardness; modulus

WC-Co具有较高的硬度和耐磨性, 广泛地应用于许多领域, 如煤气管道监测设备上的滑靴以及飞机的发动机、 轴、 齿轮等耐磨部件[1]。 单一的WC-Co涂层韧性较差, 对涂层的抗磨粒磨损性能有不利的影响。 而stellite6是一种应用较多、 综合性能良好的硬质合金[2], 但在许多情况下, 需要在stellite6中加入WC以得到更好的强化效果。 这样使得涂层既具有陶瓷材料的高硬度、 耐磨的性能, 又具有stellite材料所具有的韧性, 因而陶瓷颗粒/钴基合金复合涂层具有一定的韧性和良好的抗磨损性能等。

电热爆炸喷涂技术是一种新兴的热喷涂技术, 在一定的气体介质氛围下通过对金属导体(丝、 箔)沿轴向施加瞬间直流高电压, 在金属导体内部形成106~107 A/cm2的电流密度, 使其在短时间内爆炸, 金属粒子以极高的速度喷射, 然后在基体上急剧冷却形成具有优良力学性能的涂层。 目前, 电热爆炸内孔喷涂在国外汽车工业中得到广泛应用 [3]。

电热爆定向喷涂技术是在自由爆炸喷涂技术的基础上发展起来的可进行工件外表面喷涂的技术。 文献[4]报道了利用线爆炸进行一维定向喷涂的测试和分析结果。 结果表明, 电容器放电周期约250μs, 在不同的输入能量下, 按一维速度场简化, 可估算出爆炸冲击波前阵面的速度为3.5~4.5km/s, 喷射体(气体、 金属蒸汽及熔融粒子的混合物)的速度可达3~4.5km/s。 而目前对电热爆炸定向喷涂作为一种新的喷涂技术的研究不多。

本文作者采用自行开发的电热爆炸定向喷涂方法制备了stellite/WC涂层, 并对涂层形貌、 微观组织、 涂层-基体结合机理以及硬度和模量进行了研究。

1 实验

电热爆炸定向喷涂装置由实验室自行研制, 由高压直流电源、 储能电容器组、 三电极开关和爆炸室组成[5], 在大气中进行喷涂实验。

喷涂材料为WC-17%Co硬质合金和stellite6合金片, 基体材料为45钢。 喷涂采用stellite、 WC-17%Co两种硬度不同的硬质材料交替喷涂方式进行。 喷涂前, 对基体进行了表面预处理。 随后, 在大气环境中进行喷涂实验, 并在同一部位进行多次喷涂, 待整个基体涂层冷却后, 再进行下一次喷涂。

利用日立S-3500N型和KYKY-2800型扫描电子显微镜对涂层形貌和微观组织进行了观察, 用牛津大学INCA型能谱分析仪对涂层进行了能谱分析, 借助英国Micro Materials公司生产的NanoTest 纳米硬度计对涂层的硬度和弹性模量进行了测量。 该系统使用Berkovich三棱锥压头, 连续记录加载、 卸载过程中载荷-位移曲线, 经过计算机分析自动输出硬度和弹性模量, 硬度和模量根据如下公式进行计算[6-9]:

H=Fmax/A, A=24.56h2c(1)

Er=(π/A)0.5/2C(2)

1/Er=(1-ν2s)/Es+(1-ν2)/E(3)

式中 H为硬度; Fmax为施加的最大载荷; A为压痕投影面积; hc为接触深度; C为卸载曲线开始部分的斜率; νs为被测试试样的泊松比; Es为被测试样的弹性模量;Er为约合弹性模量, 用于描述压针与试样的弹性变形; E为金刚石压针的弹性模量, 为1140GPa; ν为金刚石压针的泊松比, 为0.007。

2 结果及分析

2.1 涂层显微组织

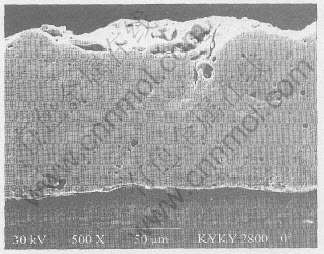

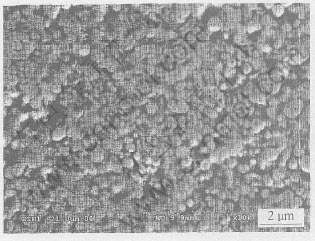

图1所示为涂层横截面的形貌。 由图可看出, 涂层结合紧密, 无传统涂层的层状结构[10, 11], 涂层孔隙率小, 没有贯穿至基体的裂纹, 厚度大约为110μm。 图2所示为涂层的高倍显微组织。 由图可见, 涂层颗粒细小且比较均匀, 颗粒尺寸为200~500nm, 为超细晶粒涂层。

图1 复合涂层截面形貌

Fig.1 Sectional photography of composite coating

图2 复合涂层截面显微组织

Fig.2 Sectional microstructure of composite coating

文献[4]估算出的喷射体速度可达3.0~4.5km/s。 颗粒与基体接触中心区的碰撞压力与颗粒速度存在着正比关系[12]。 颗粒与基体的高速碰撞产生瞬间碰撞力, 使得涂层致密, 涂层与基体结合紧密。

在涂层形成的过程中, 由于熔融颗粒变形时间相对于凝固时间要短得多, 因而可以认为在变形期间, 熔融颗粒不发生凝固[13]。 熔融颗粒与基体发生碰撞而产生变形, 而后开始在基体表面凝固, 该凝固过程为快速凝固过程。 Sobolev等[14]对在34MoCr4钢基体上进行超音速喷涂WC-Ni过程中温度的模拟和涂层组织分析发现, 熔融颗粒沉积在钢基体时, 涂层基体界面的凝固速率达到106 K/s量级, 同时基体表面发生了熔化现象。 文献[15]中电热爆炸喷涂层温度场的数值模拟结果也表明涂层凝固速率达到106 K/s量级。 由此可见, 在电热爆炸定向喷涂过程中, 涂层颗粒在基体上的快速凝固是涂层组织细小均匀的一个重要原因。

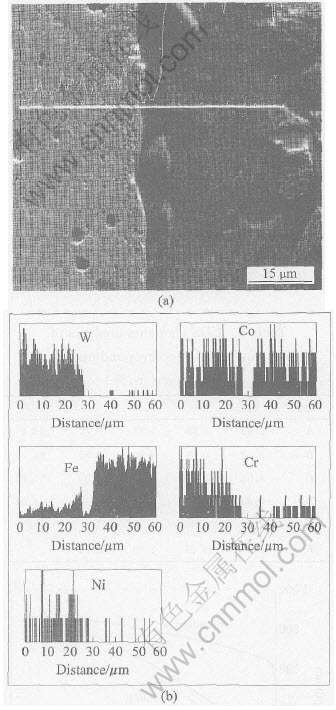

2.2 界面结合

图3所示为扫描电镜背散射下的涂层线扫描能谱分析。 由图可见, 由于金相腐蚀时在界面处形成较大的深坑, 因而涂层与基体界面处的Fe元素浓度迅速降低。 图4所示为涂层的区域能谱分析。 表1所列为图4的能谱分析结果。 由图和表可知, 复合涂层致密, 没有分层现象, W元素的浓度分布从涂层向基体逐渐减少。 Fe元素的浓度分布则由基体向涂层逐渐减少。 能谱分析表明基体Fe元素是向涂层扩散的。 同时, Co元素、 Ni元素也向基体扩散。 涂层与基体的紧密结合有助于熔融态涂层颗粒与基体界面区域间的扩散。 在涂层凝固过程中, 将会发生扩散现象。 扩散距离df可根据下式进行简单估计[11]:

df=(Dδv-1s)0.5(4)

式中 D为扩散系数; δ为涂层厚度; vs为凝固速率。

当基体界面区域在涂层凝固过程中保持固态时, 扩散将在固相中进行。 扩散系数D大约为10-12 m2/s, 此时扩散距离df很小, 扩散对于结合力的贡献也很小。 但是, 当基体表面区域由于热传递而熔化时, 扩散系数将增加几个数量级, 扩散距离df也随之增加。 由图3和4可知, Fe元素浓度的扩散距离可达到微米级水平。 由此推测, 电热爆炸喷涂制备复合涂层的过程中, 基体表面发生熔化现象。

2.3 涂层硬度和模量

图3 复合涂层截面的SEM像和EDS谱

Fig.3 SEM photo(a) and EDS patterns(b) of section for composite coating

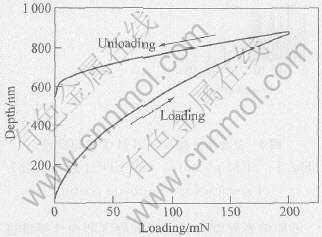

借助纳米硬度计对涂层的硬度和弹性模量进行了测量。 在纳米压入测试过程中, 测试温度为26℃, 最大载荷为200mN, 加载和卸载速度为0.5mN/s, 最大载荷保持60s。 每一单点压痕测试可以获得一条载荷-位移曲线, 它包含了硬度和弹性模量测量所需的信息。 由于涂层材料的泊松比参数难以获得, 所以涂层的弹性模量以约合弹性模量Er表示。 图5所示为典型的涂层载荷-位移曲线。 由图可见, 复合涂层的残余位移小, 弹性回复约为最大压入深度的36.8%, 体现出硬质合金的特征。

图4 复合涂层的SEM像

Fig.4 SEM photo of composite coating

表1 复合涂层区域的EDS成分分析(对应于图4)

Table 1 EDS elements analysis of composite coating corresponding Fig.4

(mass fraction,%)

图5 涂层典型的加载-位移曲线

Fig.5 Typical load-displacement curves of composite coating

图6 涂层硬度和弹性模量沿横截面的分布

Fig.6 Curves of hardness and elastic modulus distribution along cross-section of coating

图6所示为复合涂层的硬度和弹性模量沿横截面的分布。 由图可知, 涂层硬度的最大值为18.6GPa, 模量的最大值为310GPa。 涂层的硬度和模量沿横截面都呈现先增加而后减小的变化趋势, 可能是由于涂层最上层(最后一次喷涂的涂层)的致密性比涂层内部要差一点所致, 而涂层内部区域硬度的降低可能是由于基体中的Fe元素向涂层扩散而引起的稀释所致。 在基体涂层界面靠基体侧附近, 由于热作用影响以及涂层元素向基体的扩散, 会出现硬度比原始基体硬度高的现象。

3 结论

1) 利用自制电热爆炸定向喷涂装置制备了stellite/WC复合涂层, 涂层颗粒细小均匀, 粒度为200~500nm。 涂层致密, 孔隙率低, 无层状结构。

2) 涂层与基体结合良好, 在界面处存在元素扩散现象。 涂层与基体为扩散-冶金结合。 W元素的浓度分布从涂层向基体逐渐减少, Fe元素的浓度分布则由基体向涂层逐渐减少。

3) 涂层模量的最大值为310GPa, 硬度的最大值为18.6GPa。 硬度和模量沿横截面都呈现先增加而后减小的变化趋势。 复合涂层的弹性回复约为最大压入深度的36.8%。

REFERENCES

[1]陈华辉. 等离子喷涂WC-Co涂层的磨料磨损[J]. 金属热处理, 1997, 22(11): 5-8.

CHEN Hua-hui. Abrasive wear of WC-Co plasma spraying coatings[J]. Heat Treatment of Metals, 1997, 22(11): 5-8.

[2]Kathruia Y P, Tsuboi A. Laser cladding of stellite No.6: a detalled analysis[A]. High-power lasers: applications and emerging applications[C]. Micropolis: SPIE, 1996. 86-92.

[3]Yamamoto M, Tazaki K, Ogawa R, et al. Development of wire explosion sprayed coating of cylinder bore[J]. Kawasaki Technical Review, 2000, 145: 42-45.

[4]Tamura H, Konoue M, Sawaoka A B. Zirconium boride and tantalum carbide coating sprayed by electrothermal explosion of powders[J]. Journal of Thermal Spray Technology, 1997, 6(4): 463-468.

[5]刘宗德, 杨昆, 段鹏, 等. 线爆炸法制备WC-Co硬质合金涂层的实验研究[J]. 爆炸与冲击, 2003, 23(2): 116-121.

LIU Zong-de, YANG Kun, DUAN Peng, et al. An experimental study on preparation of WC-Co coatings with the exploding wires technique[J]. Explosion and Shock Waves, 2003, 23(2): 116-121.

[6]薛文斌, 王超, 李永良, 等. 纯钛表面微弧氧化膜纳米压入法研究[J]. 材料科学与工艺, 2003, 10(2): 113-116.

XUE Wen-bin, WANG Chao, LI Yong-liang, et al. Nanoindentation of micro-arc oxidation coatings on pure titanium[J]. Materials Science & Technology, 2003, 10(2): 113-116.

[7]He J H, Ice M, Dallek S, et al. Synthesis of nanostructured WC-12pct Co coating using mechanical milling and high velocity oxygen fuel thermal spraying[J]. Metallurgical and Materials Transactions A, 2000, 31(2): 541-553.

[8]薛文斌, 邓志斌, 陈如意, 等. LY12铝合金微弧氧化陶瓷膜的纳米压入研究[J]. 稀有金属材料与工程, 2001, 30(4): 281-285.

XUE Wen-bin, DENG Zhi-bin, CHEN Ru-yi, et al. Study of nanoindentation of ceramic coatings formed on LY12 aluminum alloy by microarc oxidation[J]. Rear Metal Materials and Engineering, 2001, 30(4): 281-285.

[9]Pharr G M. Measurement of mechanical properties by ultra-low load indentation[J]. Materials Science and Engineering, 1998, A253(1-2): 151-159.

[10]胡明, 张延华, 车成卫. 爆炸喷射沉积WC-Co涂层组织及显微硬度分析[J]. 材料科学与工艺, 1997, 5(1): 103-106.

HU Ming, ZHANG Yan-hua, CHE Cheng-wei. The analysis of microstructure and microhardness WC-Co coatings made through detonation gun spraying[J]. Materials Science and Technology, 1997, 5(1): 103-106.

[11]张玉娟, 孙晓峰, 金涛, 等. 爆炸喷涂NiCrAlTaY涂层的微观组织分析[J]. 金属学报, 2003, 39(2): 185-188.

ZHANG Yu-juan, SUN Xiao-feng, JIN Tao, et al. Microstructure of DS NiCrAlTaY coating[J]. Acta Metallurgic Sinica, 2003, 39(2): 185-188.

[12]Sobolev V V, Guilemany J M, Nutting J. Analysis of different mechanisms of coating-substrate adhesion in thermal spraying[A]. The 1st United Thermal Spray Conference[C]. Ohilo, USA: ASM International Material Park, 1997. 797-803.

[13]范群波, 王鲁, 王富耻, 等. 离子喷涂金属/陶瓷颗粒的瞬态碰撞压力研究[J]. 北京理工大学学报, 2003, 23(2): 168-171.

FAN Qun-bo, WANG Lu, WANG Fu-chi, et al. A study on the transient pressure of plasma sprayed metal/ceramic particles[J].Transactions of Beijing Institute of Technology, 2003, 23(2): 168-171.

[14]Sobolev V V, Guilemany J M, Miguel J R, et al. Investigation of the development of coating structure during high velocity oxy-fuel (HVOF) spraying of WC-Ni powder particles[J]. Surface and Coatings Technology, 1996, 82: 114-120.

[15]蒲泽林, 杨昆, 刘宗德, 等.电热爆炸喷涂层温度场的数值模拟[J]. 中国表面工程, 2004, 17(1): 20-23.

PU Ze-lin, YANG Kun, LIU Zong-de, et al. Numerical simulation of temperature field for electrical explosion spray coating[J]. China Surface Engineering, 2004, 17(1): 20-23.

基金项目: 国家高技术研究发展计划资助项目(2003AA331130)

收稿日期: 2004-07-20; 修订日期: 2004-09-01

作者简介: 蒲泽林(1977-), 男, 博士研究生.

通讯作者: 蒲泽林, 电话: 010-80793476; E-mail: pzl_ly@sohu.com

[1]陈华辉. 等离子喷涂WC-Co涂层的磨料磨损[J]. 金属热处理, 1997, 22(11): 5-8.

[5]刘宗德, 杨昆, 段鹏, 等. 线爆炸法制备WC-Co硬质合金涂层的实验研究[J]. 爆炸与冲击, 2003, 23(2): 116-121.

[6]薛文斌, 王超, 李永良, 等. 纯钛表面微弧氧化膜纳米压入法研究[J]. 材料科学与工艺, 2003, 10(2): 113-116.

[8]薛文斌, 邓志斌, 陈如意, 等. LY12铝合金微弧氧化陶瓷膜的纳米压入研究[J]. 稀有金属材料与工程, 2001, 30(4): 281-285.

[10]胡明, 张延华, 车成卫. 爆炸喷射沉积WC-Co涂层组织及显微硬度分析[J]. 材料科学与工艺, 1997, 5(1): 103-106.

[11]张玉娟, 孙晓峰, 金涛, 等. 爆炸喷涂NiCrAlTaY涂层的微观组织分析[J]. 金属学报, 2003, 39(2): 185-188.

[13]范群波, 王鲁, 王富耻, 等. 离子喷涂金属/陶瓷颗粒的瞬态碰撞压力研究[J]. 北京理工大学学报, 2003, 23(2): 168-171.

[15]蒲泽林, 杨昆, 刘宗德, 等.电热爆炸喷涂层温度场的数值模拟[J]. 中国表面工程, 2004, 17(1): 20-23.