文章编号: 1004-0609(2005)01-0089-05

纳米W-Cu粉末的均相沉淀法制备及其烧结性能

程继贵, 雷纯鹏, 蒋 阳, 吴玉程, 夏永红

(合肥工业大学 材料科学与工程学院, 合肥 230009)

摘 要:

采用湿化学工艺——蒸氨均相沉淀法, 制备了纳米CuWO4·2H2O/Cu2WO4(OH)2均相沉淀物, 然后煅烧、 还原, 得到含Cu 30%的W-Cu复合粉。 将该复合粉压坯在H2气氛中于不同温度下烧结后, 对烧结体的微结构和物理、 力学性能等进行了测试分析。 实验结果表明: 蒸氨均相沉淀法制备的W-Cu复合粉体具有纳米粒度和均匀的化学组成, 其烧结活性高, 在较低温度下烧结即可达很高的致密化程度。 由上述W-Cu粉体所制备的烧结体具有良好的物理、 力学性能。

关键词: 均相沉淀; W-Cu复合粉; 纳米颗粒; 烧结行为 中图分类号: TJ410.3; TG146.4

文献标识码: A

Preparation of W-Cu nanopowder by homogeneous precipitation process and its sintering behavior

CHENG Ji-gui, LEI Chun-peng, JIANG Yang, WU Yu-cheng, XIA Yong-hong

(School of Materials Science and Engineering,

Hefei University of Technology, Hefei 230009, China)

Abstract: A novel process, namely homogeneous precipitation by evaporating ammonia, was employed to prepare W-Cu powder. CuWO4·2H2O/Cu2WO4(OH)2 precipitates were first obtained by adding aqua ammonia into a liquor solution containing natrium tungstate and copper chloride, then the solution was heated to remove ammonia. The precipitate was then washed, dried and dehydrated, followed by reducing in H2, to convert into W-Cu powder. Properties of both the final W-Cu powder and its sintered parts were characterized. The W-Cu powder produced by the homogeneous precipitation process has a nearly spherical shape, with particle size ranging from 50nm to 200nm and a uniform distribution of W and Cu ingredients. Relative density of more than 94% and 98% was obtained for W-Cu parts sintered at 1050℃ and 1150℃, respectively. Homogeneous microstructure, good physical and mechanical properties were also achieved for the sintered W-Cu parts.

Key words: homogeneous precipitation; W-Cu powder; nanoparticle; sintering behavior

粉末冶金W-Cu复合材料因具有良好的物理、 力学性能, 较强的抗烧蚀性、 抗热震性, 以及优异的热控和微波吸收性能等, 被广泛用于电接触器、 真空断路器、 热沉材料等功能和结构器件中[1-4]。 在这些应用中, 常要求W-Cu材料具有较高的致密化程度以提高其性能水平。 然而, 由于W、 Cu互不相溶, 两者的密度相差也较大, 若采用元素粉末机械混合, 然后成形烧结以制备W-Cu材料, 则较难获得均匀化的微观结构, 达到较高的烧结致密化程度。 虽然一些研究表明, 添加Ni、 Co、 Fe、 Pd等元素, 通过活化烧结能较大地改善W-Cu系的烧结性能, 但这些元素的加入会对材料的导电、 导热性能等带来不利的影响[5, 6]。 另外, 采用机械合金化制备的W-Cu粉末也具有较好的烧结性能, 但长时间的高能球磨在能耗等方面也存在不足[ 7, 8]。

对于以颗粒重排为烧结致密化主导机制的W-Cu体系来说, 原料粉体的细化、 成分的均匀化可以改善其烧结性能[9]。 所以, 近年来, 有关超细以及纳米W-Cu粉体的制备及其烧结性能的研究引起了人们的重视[10, 11]。 然而, 迄今为止, 通过机械混合方法制备超细且W、 Cu组分弥散分布的W-Cu复合粉体仍较困难, 而采用化学合成法, 如金属氧化物粉末共还原法、 化学蒸发凝聚法、 机械热化学法等却较易制得超细W-Cu乃至纳米级的W-Cu复合粉[12-15]。 本文作者采用一种新的湿法工艺——蒸氨均相沉淀法, 得到Cu2WO4(OH)2/CuWO4·2H2O前驱物, 经煅烧、 还原后, 最终获得含铜量为30%的超细W-Cu复合粉。 通过对该粉体及其在不同条件下烧结所获烧结体的结构和性能的测试分析, 探索了制备高致密度、 高性能W-Cu 复合材料的新途径。

1 实验

1.1 W-Cu复合粉体的制备

图1所示是采用蒸氨均相沉淀法制备W-Cu复合粉的工艺流程图。 在含一定量的CuCl2·2H2O的溶液中加入稀氨水溶液(以生成Cu(NH3)2+4计量, 过量1倍), 混合均匀。 随后向其中加入化学计量的Na2WO4·2H2O溶液, 形成稳定的络合物溶液。 该溶液置于恒温水浴中, 于80~100℃的温度下加热, 随着氨的蒸发, 溶液的pH值降低, 溶液中均匀析出沉淀物, 至pH值为中性时, 沉淀物析出完全。 该沉淀物经过滤、 洗涤后, 在120℃下干燥至质量恒定, 得到浅黄绿色的均相沉淀物粉体。

图1 纳米W-Cu粉体制备工艺流程图

Fig.1 Flow chart for preparation of W-Cu nanopowder

上述均匀沉淀物粉体在马弗炉中于750~800℃的温度下煅烧分解, 得到均匀混合的WO3-CuO复合粉体, 随后在H2气氛中于适当温度下还原, 最终获得了含Cu 量为30%的W-Cu复合粉体。

1.2 蒸氨均匀沉淀物和W-Cu复合粉体的表征

在D/max-rβ型X射线衍射仪上对蒸氨获得的均匀沉淀物、 其煅烧后产物, 以及最终制备的W-Cu复合粉体的相组成进行了测试(CuKα源, 管压、 管流分别为40kV、 80mA); 在JEM-100SX型透射电子显微镜上对粉体的粒度进行了观测。

1.3 W-Cu烧结体的制备和性能测试

将蒸氨均相沉淀法制备的W-Cu复合粉体在钢模中, 以100MPa的单位压力压制成形。 所得压坯在管式电阻炉中, 在H2保护下, 分别于1050、 1150℃的温度下烧结90min, 得到了W-Cu复合材料烧结体。 用X-650型扫描电子显微镜对烧结体的微观结构进行了观测; 采用阿基米德方法(H2O介质)测算了烧结体的密度和相对密度; 此外, 按烧结材料有关性能测试标准对W-Cu烧结体的物理和力学性能进行了测定。

2 结果与讨论

2.1 蒸氨均相沉淀物的结构和组成分析

图2所示为蒸氨所得均匀沉淀物的X射线衍射谱。 在蒸氨初期, 溶液的pH较高, 此时溶液中析出的为非晶态的沉淀产物(图中曲线(a)), 而蒸氨后期(pH=7.0)的沉淀物具有明显的晶体衍射峰特征(图中曲线(b)), 为CuWO4·2H2O/Cu2WO4-(OH)2的混合物。 图3所示是均匀沉淀物粉体的透射电镜照片。 从中可以看出, 蒸氨所得的沉淀物粉体为颗粒状和针状结晶的混合物, 具有良好的分散性, 其粒度分布较均匀, 粒径范围在20~100nm, 为纳米粉体。

图2 蒸氨均匀共沉淀物粉的X射线衍射谱

Fig.2 XRD patterns for coprecipitates by evaporating ammonia from complex solution

图3 蒸氨均匀共沉淀物粉的透射电镜照片

Fig.3 TEM microstructure of coprecipitates by evaporating ammonia from complex solution

2.2 W-Cu复合粉体的结构组成和性能

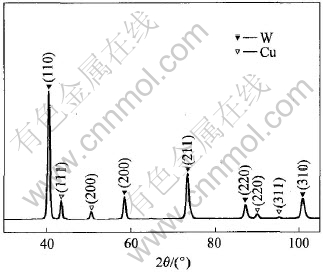

图4所示为蒸氨沉淀物CuWO4·2H2O/Cu2WO4(OH)2在750℃下煅烧后, 所得产物的X射线衍射谱。 可见煅烧沉淀物得到了由WO3和CuO组成的复合氧化物。 该复合氧化物在H2气氛中, 于800℃下还原2h后, 最终得到了由W、 Cu两相组成的W-Cu复合粉体。 其X射线衍射分析结果如图5所示。 图6所示则是W-Cu复合粉末的透射电镜照片。 可以看出, 蒸氨法制得的W-Cu复合粉末的颗粒为近球状, 粒度在50~100nm, 为超细纳米颗粒。

图4 煅烧Cu2WO4(OH)2/CuWO4·2H2O均相沉淀物所得粉体的X射线衍射谱

Fig.4 XRD pattern for powders produced by calcining Cu2WO4(OH)2/CuWO4·2H2O precipitates

图5 W-Cu复合粉体的X射线衍射谱

Fig.5 XRD pattern for W-Cu powders

图6 W-Cu复合粉的透射电镜照片

Fig.6 TEM image of W-Cu powders

2.3 超细W-Cu复合粉末的烧结性能

表1列出了蒸氨均相沉淀法制备的W-Cu复合粉体压坯(成形压力为100MPa)在H2气氛中, 分别于1050、 1150和1250℃下烧结90min后, 所得W-Cu烧结体的密度和相对密度的测算结果。 表1表明, W-Cu粉末压坯的烧结致密化与烧结温度密切相关。 当烧结温度由1050℃升高至1150℃时, 烧结体的密度明显增加。 而烧结温度由1150℃升高至1250℃, 烧结体的密度并不增加, 反而有所降低。 但是, 表1的结果显示, 蒸氨均相沉淀法制得的W-Cu复合粉体压坯在1050℃下常规烧结即可得到94%以上的相对密度, 而在1150℃下烧结后, 其烧结体的相对密度更是高达98%以上, 即达到了很高的致密化程度, 表明蒸氨均相沉淀法制得的W-Cu复合粉体具有良好的烧结活性。

表1 W-Cu粉末压坯在不同温度下烧结90min后的密度和相对密度

Table 1 Density and relative density of W-Cu

materials sintered at different temperatures for 90min

W-Cu系在1050℃温度下的烧结仍属固相烧结, 压坯的烧结致密化主要通过各种固相扩散来实现。 此时, 原料粉末的粒度、 原料中各组分混合的均匀程度等对烧结致密化有着十分重要的影响。 蒸氨均相沉淀法制得的W-Cu复合粉末由于具有纳米级粒度、 表面能较高、 烧结活性大, 加上其中W、 Cu组分均匀分布, 这些都有利于烧结时扩散的进行, 因而其成形压坯即使在较低的1050℃下进行固相烧结, 也可以达到较高的致密化程度(相对密度达94%)。 当烧结温度升至1150℃时, 出现了液相烧结。 因W、 Cu互不相溶, 此时烧结致密化的主要机制为颗粒重排, 而蒸氨法所制得的W-Cu复合粉末由于具有纳米级粒度, 且W、 Cu组分分布均匀, 有利于在Cu液相存在下W颗粒在毛细管力作用下, 或通过自身扩散而趋向更紧密的重排, 因此烧结体达到了很高的烧结致密化程度(相对密度大于98%)。 当烧结温度由1150升高至1250℃时, 烧结体的密度反而有所降低, 可能是由于烧结温度进一步升高后, W、 Cu两相互溶度的改变, 导致晶格参数改变所致。

图7所示是W-Cu复合粉压坯分别于1050℃和1150℃烧结后所得烧结体显微结构的扫描电镜照片。 图中白色和黑色区域分别为W和Cu相的分布。 可见, 两种烧结体的晶粒都较为细小, 且W、 Cu相的分布较为均匀。 但比较图7(a)和(b)可以看出, 液相烧结所得烧结体的晶粒更为细化(小于1μm), W、 Cu两相呈更为均匀弥散的分布, 而颗粒外形趋于球化。

图7 W-Cu复合粉压坯烧结体的扫描电镜照片

Fig.7 SEM micrographs of W-Cu composites sintered under different conditions

2.4 W-Cu复合材料的物理、 力学性能

表2列出了在3种温度下烧结蒸氨均相沉淀W-Cu复合粉末压坯所得W-Cu复合材料的电导率的测算结果。 可以看出, 液相烧结比固相烧结所得W-Cu材料具有更高的电导率。 另外, 由于烧结材料的物理性能对密度具有依赖关系, 对照表1和表2不难看出, 1150℃烧结的W-Cu材料因具有最高的密度, 因此其电导率也最高。

表2 不同温度下烧结90min后所得W-Cu材料的电阻率(ρ)和电导率(σ)

Table 2 Electrical conductivity of W-Cu materials

sintered at different temperatures for 90min

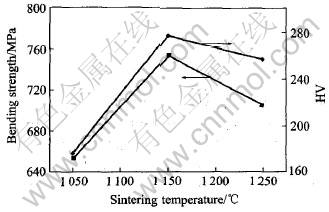

图8所示为蒸氨均相沉淀制备的W-Cu粉末压坯在不同温度下烧结所得烧结体的抗弯强度和维氏硬度的测定结果。 由图可见, 1150℃下烧结所得W-Cu材料具有最高的强度和硬度。 这同样归因于在此烧结条件下所得烧结体具有最高的致密度所致。

图8 不同温度烧结90min后所得W-Cu复合材料的抗弯强度和维氏硬度

Fig.8 Bending strength and hardness for W-Cu composites sintered at

different temperatures for 90min

3 结论

1) 采用蒸氨均相沉淀法制备出纳米尺度的CuWO4·2H2O/Cu2WO4(OH)2均匀沉淀物粉末, 然后干燥、 煅烧、 还原, 成功地制得了含Cu量为30%的纳米W-Cu复合粉体。

2) 蒸氨均相沉淀法制备的纳米W-Cu复合粉具有良好的烧结性能, 其成形压坯在1050℃下固相烧结可达到94%的相对密度, 于1150℃下液相烧结, 相对密度达98%以上, 接近完全致密化。

3) 由于原料粉末良好的烧结活性和烧结体的高致密度, 以蒸氨均相沉淀法制备的W-Cu粉所制备的W-Cu复合材料具有良好的物理、 力学性能。 在1150℃下烧结90min所得W-Cu材料的电导率为43.13% IACS; 抗弯强度和维氏硬度分别为 756MPa和277MPa。

REFERENCES

[1]Johnson J L, German R M. Advance in powder metallurgy and particulate materials [J]. The International Journal of Powder Metallurgy, 1993, 4(1): 201-209.

[2]David J W, Barabash V R, Makhankov A, et al. Assessment of tungsten for use in ITER plasma facing components [J]. Journal of Nuclear Materials, 1998, 258-263: 308-312.

[3]Wang W F. Effect of tungsten particle size and copper content on working behavior of W-Cu alloy electrodes during electrodischarge machining [J]. Powder Metallurgy, 1997, 40(4): 295-300.

[4]张全孝, 高云, 贾万明, 等. 机械合金化铜-钨药型罩材料的研究[J]. 兵器材料科学与工程, 2000, 23(3): 44-50.

ZHANG Quan-xiao, GAO Yun, JIA Wan-ming, et al. Study of mechanically alloyed Cu-W shaped charge liner materials [J]. Ordnance Material Science and Engineering, 2000, 23(3): 44-50.

[5]Johnson J L, German R M. Theoretical modeling of densification during activated solid-state sintering [J]. Metal Mater Trans A, 1996, 27(1): 441-446.

[6]Johnson J L, German R M. Chemically activated liquid phase sintering of tungsten copper [J]. The International Journal of Powder Metallurgy, 1994, 30(1): 91-102.

[7]Fecht H J. Synthesis and properties of nanocrystalline metals and alloys prepared by mechanical attrition [J]. Nanostructured Materials, 1992, 1(2): 125-130.

[8]DONG E, LIU G X. Mechanically driving solid solution in an immiscible W-Cu system [J]. Journal of Materials Science and Technology, 1994, 10(1): 143-147.

[9]Ryu S S, Kim Y D, Moon I H. Dilatometric analysis on the sintering behavior of nanocrystalline W-Cu prepared by mechamical alloying [J]. Journal of Alloys and Compounds, 2002, 335(1-2): 233-240.

[10]Lee J S, Kim T H. Densification and microstructure of the nanocomposite W-Cu powders [J]. Nanostructured Materials, 1995, 6(5-8): 691.

[11]Kim B K, Choi C J. Fabrication of nanostructured powders by chemical processes [J]. Scripta Mater, 2001, 44: 2161-2164.

[12]Gusmano G, Bianco A, Polini R, et al. Chemical synthesis and sintering behavior of highly dispersed W/Cu composite powders [J]. Journal of Materials Science, 2001, 36(4): 901-907.

[13]Lee G G, Ha G H, Kim B K. Synthesis of high density ultra-fine W/Cu composite alloy by mechano-thermochemical process [J]. Powder Metallurgy, 2000, 43(1): 79-81.

[14]Kim T H. Kim J H, Yu J S, et al. The mechanism of hydrogen reductions synthesis of nanocomposite W-Cu powders [J]. Nanostructured Materials, 1997, 9(1-8): 213-216.

[15]Bose A. Powder injection molding of tungsten heavy alloys [J]. Powder Metallurgy, 1998, 9(5): 157-162.

基金项目: 合肥工业大学中青年科技创新群体基金资助项目(103-037016)

收稿日期: 2004-05-25; 修订日期: 2004-10-18

作者简介: 程继贵(1963-), 男, 教授, 博士.

通讯作者: 程继贵, 教授; 电话: 0551-2901362; E-mail: jgcheng63@sina.com