文章编号:1004-0609(2007)06-0916-06

多轴载荷下ZL101铝合金的低周疲劳行为

朱正宇1,何国求1,丁向群1,刘晓山1,张卫华2

(1. 同济大学 材料科学与工程学院 上海市金属功能材料开发应用重点实验室,上海 200092;

2. 西南交通大学 牵引动力国家重点实验室,成都 610031)

摘 要:

研究不同等效应变幅下ZL101铝合金在多轴比例和非比例载荷下的低周疲劳行为,并用透射电镜观察合金的疲劳行为中的位错结构。结果表明:合金在两种加载方式下均表现为循环硬化;在非比例载荷下合金表现出附加强化,但程度不明显;合金的疲劳寿命随等效应变幅的增加而降低,合金在非比例加载下的疲劳寿命低于比例加载时的疲劳寿命。对位错结构的观察表明,随等效应变幅度的提高,合金的低周疲劳位错结构从交叉位错带转化为位错胞,合金在非比例加载下更易形成位错胞结构。

关键词:

ZL101铝合金;多轴低周疲劳;非比例载荷;循环硬化;位错;

中图分类号:TG 146.2 文献标识码:A

Low cycle fatigue behavior of cast aluminum alloy ZL101

under multi-axial loading

ZHU Zheng-yu1, HE Guo-qiu1, DING Xiang-qun1, LIU Xiao-shan1, ZHANG Wei-hua2

(1. School of Materials Science and Engineering, Shanghai Key Laboratory for A & D of Metallic Functional Material,

Tongji University, Shanghai 200092, China;

2. National Power Traction Laboratory, Southwest Jiaotong University, Chengdu 610031, China)

Abstract: Multi-axial low cycle fatigue behavior of cast aluminum alloys ZL101 at different equivalent strain ranges under proportional and non-proportional loadings were studied, the dislocation substructures of ZL101 were observed by TEM. The results show that the aluminum alloy shows cyclic hardening both under multi-axial proportional and non-proportional loadings, while the cyclic additional hardening is shown under non-proportional loading, but the level is low. The multi-axial fatigue life decreases as the equivalent strain amplitude increases under both of multi-axial loadings. The fatigue life under non-proportional loading is less than that under proportional loading at the same equivalent strain amplitude. The deformation substructure examination reveals that with increasing equivalent strain amplitude, the dislocation structure tends to change from cross dislocation bands to dislocation cells. It is easier to form dislocation cells under non-proportional loading.

Key words: cast aluminum alloys ZL101; multi-axial low cycle fatigue; non-proportional loading; cyclic hardening; dislocation

ZL101铝合金因具有良好的铸造性能、力学性能和抗疲劳性能,是目前汽车构件中应用最为广泛的Al-Si系铸造铝合金[1?3]。近年来,国内外学者对ZL101铝合金的低周疲劳特性及各种微观组织对其疲劳性能的影响进行了大量的研究[4?11],但对于其在复杂载荷下的低周疲劳行为则研究较少。实际上,运动中的汽车构件通常承受复杂的多轴载荷作用,因此其疲劳断裂多发生在多轴应力?应变状态下。由于存在多向应力或应变,材料的循环变形行为与单轴加载相比会有较大变化,疲劳寿命也更低,因此,深入研究材料的多轴疲劳特性可以为汽车构件的安全设计提供更为全面的数据参考,具有重要的理论意义。本文作者将在多轴疲劳实验及疲劳位错亚结构分析的基础上研究ZL101铝合金的低周疲劳行为,以期望对其低周疲劳性能有更全面的了解,从而为其在汽车构件上的安全应用提供一定的实验积累。

1 实验

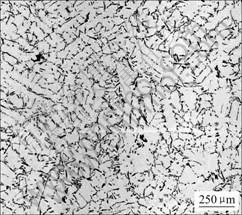

实验选用的ZL101铝合金的主要化学成分(质量分数,%)为:Mg 0.27,Si 7.4,Fe 0.15, Cu 0.001, Mn 0.314,余量Al。铝合金圆棒采用砂型浇注,浇注后的圆棒进行T6处理(处理参数为:(538±1)℃下固溶处理保温5 h,70 ℃水中淬火10 min后, 在(160±1)℃下时效保温4 h,然后在空气中冷却)。热处理后材料的主要力学性能为:抗拉强度235 MPa,屈服强度162 MPa,伸长率1.83%,弹性模量70 GPa。铝合金的原始金相组织见图1。多轴疲劳试样为薄壁圆管,圆管内径16 mm,外径20 mm,标距40 mm。

图1 ZL101铝合金原始金相组织

Fig.1 Optical microstructure of cast aluminum alloys ZL101

实验在MTS809拉扭电液伺服疲劳实验机上进行,采用拉-扭应变同时控制,应变由拉扭引伸计测量。实验采用正弦波及对称循环加载,拉、扭方向的相位差在比例加载时为0?,在非比例加载时为90?。等效应力、应变采用Von-Mises定义。详细的加载参数与加载路径示意图如表1所列。TEM样品取自距断口1 mm处,在H?800透射电子显微镜(双倾样品台,加速电压200 kV)上观察不同等效应变幅值下的位错结构。

表1 ZL101铝合金多轴疲劳实验参数

Table 1 Loading parameters for multi-axial fatigue tests of cast aluminum alloys ZL101

2 结果与分析

2.1 多轴循环变形行为

材料的循环应力?应变性能是材料低周疲劳研究的一个重要方面,它反映材料在低周疲劳条件下的真实应力?应变特性。图2所示为ZL101铝合金在单调拉伸、比例路径及非比例圆路径循环下的等效应力?应变循环曲线。从图2可以看出:ZL101铝合金为循环硬化材料,当等效应变幅Δεeq<0.15%时,ZL101铝合金处于弹性变形范围内,未表现出循环硬化的特征;随着等效应变幅逐渐提高,比例路径及圆路径下的等效应力—应变循环曲线均位于单轴拉伸应力—应变曲线上方,表现出较为明显的循环硬化特征;进一步分析表明,在塑性变形区内,ZL101铝合金非比例加载下的循环硬化程度略高于相同等效应变幅时比例加载下的循环硬化程度,即材料在非比例载荷下产生附加强化,但附加强化的程度较轻。

图2 ZL101铝合金等效应力—应变循环曲线

Fig.2 Equivalent stress—stain curves of cast aluminum alloys ZL101

在不同等效应变幅值下,ZL101铝合金在比例路径及非比例圆形路径下,等效应力幅随循环周次的变化曲线如图3所示。由图可见:1) 两种加载方式下材料的循环过程分为循环硬化、循环饱和及断裂3个阶段;2) 两种加载方式下随等效应变幅值的增加,材料的循环硬化程度增大;3) 在相同等效应变幅值下,材料在非比例载荷下的循环硬化阶段小于同条件比例加载下的循环硬化阶段,即材料在非比例载荷下的硬化速率更快。

图3 不同等效应变幅下比例和非比例循环中ZL101铝合金等效应力幅随循环周次的变化曲线

Fig.3 Equivalent stress amplitude responses as function of number of cycles at different equivalent strain ranges: (a) Proportional loading; (b) Non-proportional loading

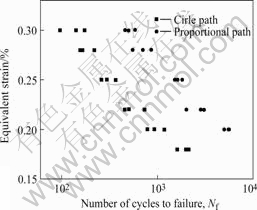

2.2 多轴疲劳寿命曲线

ZL101铝合金在多轴比例及非比例载荷下的S-N疲劳寿命曲线如图4所示。由图可见:随着等效应变幅的提高,比例加载和非比例圆形路径加载下材料的疲劳寿命均降低;而在相同的等效应变幅值下,非比例载荷下的疲劳寿命明显低于比例载荷下的疲劳寿命,表明与比例加载相比,非比例加载方式会导致材料更大的循环变形损伤和更低的疲劳寿命。

图4 比例和非比例加载下的应变—疲劳寿命曲线

Fig.4 Curves of equivalent strain amplitude vs fatigue life under proportional and non-proportional loadings

2.3 多轴疲劳位错结构

ZL101铝合金在不同等效应变幅比例加载下的位错亚结构如图5所示。由图可见,在多轴比例加载下,当等效应变幅值较低时(0.22%),材料的位错组态为双滑移方向的交叉位错带,位错带由较高密度的位错缠结组成,在位错带之间存在自由运动的位错线,表现出交滑移和多滑移的特征。当等效应变幅值增至0.25%后,位错带间的位错密度明显升高,局部区域有形成位错胞的趋势。位错密度的升高造成位错间的相互作用加强,位错的可动性降低。随着等效应变幅的进一步增大,材料形成了典型的胞状位错结构。位错胞由高密度位错的胞壁及胞壁围成的低位错区组成,自由运动的位错难以穿过胞壁,胞壁围成的中心区域是位错运动的主要区域,与交叉位错带结构相比,位错胞的变形阻力进一步增大。结合上述分析,在多轴比例加载下,等效应变幅值的提高使材料的位错结构从交叉位错带逐渐向位错胞结构转化,同时材料的位错密度增大,位错间的相互作用加强。

ZL101铝合金在不同等效应变幅非比例圆形路径加载下的位错亚结构如图6所示。与图5相比可以发现,在非比例圆形路径下,随等效应变幅值的提高,材料的位错亚结构也存在从交叉位错带向位错胞结构转化的过程。但区别在于与比例加载相比,非比例加载方式降低了材料形成胞状位错结构所需达到的最小等效应变幅值,使得材料在较低的等效应变幅值下便可形成胞结构。当Δεeq=0.18%时,材料在非比例载荷下形成与图5(a)相似的交叉位错带。但在0.22%等效应变幅值下材料已经形成比较松散的位错胞,由于部分胞壁未完全闭合,结构仍不完整,位错胞的尺寸也较大。随着等效应变幅值的增加,胞结构逐渐清楚完整,尺寸也略微缩小,较厚的胞壁表明位错密度明显增大(见图6(c))。由此可见,等效应变幅值的增加和非比例加载方式均有利于材料形成位错胞的亚结构特征。

图5 不同等效应变幅比例加载下ZL101铝合金的位错亚结构

Fig.5 Dislocation substructures of ZL101 under proportional loading at different equivalent strain ranges: (a) Δεeq=0.22%; (b) Δεeq=0.25%; (c) Δεeq=0.30%

图6 不同等效应变幅非比例圆形路径下ZL101铝合金的位错亚结构

Fig.6 Dislocation substructures of ZL101 under non- proportional loading at different equivalent strain ranges: (a) Δεeq=0.18%; (b) Δεeq=0.22%; (c) Δεeq=0.25%

3 讨论

3.1 材料的循环变形行为

材料的塑性变形主要由位错运动引起,位错运动状态影响着材料的变形行为。因此,材料的宏观力学行为与微观的位错结构密切相关。ZL101铝合金在非比例载荷下产生了循环附加强化现象,但强化程度较轻,该现象可通过其微观位错结构的变化来解释。

根据国内外学者对不锈钢等材料的循环特性研究可知[12?17],由于其层错能较低,因而不易形成胞状位错结构。但在非比例载荷下,最大剪应变平面的连续变化使得更多晶粒处于有利于滑移的位向上,促进了位错的交滑移和多滑移,形成变形阻力较大的胞状位错结构,从而产生较为明显的非比例附加强化现象。而对于层错能较高的面心立方金属,如纯铝及其合金等,由于扩展位错的间距较小,位错交滑移较易发生,因此即使在比例载荷下,材料也可以形成变形阻力较大的胞状结构,从而使非比例附加强化效应并不明显。对ZL101铝合金疲劳位错结构的观察结果表明,在两种加载方式下,材料在位错结构的变化趋势上比较接近,即随等效应变幅值的提高,位错结构均发生从交叉位错带结构向位错胞结构的转化,区别在于非比例加载方式降低了材料形成位错胞结构所需达到的最小等效应变幅值。因此,在相同等效应变幅值下,材料在不同加载方式下形成的位错结构略有不同。以Δεeq=0.25%为例,比例加载下的材料形成交叉位错带结构,而非比例圆形路径加载下的材料形成了胞状位错结构。根据何国求等[18]对位错在不同亚结构中运动性的分析,位错在胞结构中的可动性更低,位错间的相互作用力更大,使得胞结构的变形阻力大于交叉位错带结构,这是ZL101铝合金非比例循环附加强化形成的主要原因。但值得注意的是,由于位错在比例载荷下也容易交滑移,交滑移的结果使得位错之间以及位错与析出相、晶界等障碍物之间的交互作用增大,因此虽然材料在比例及非比例加载下形成的位错结构并不相同,但其变形阻力之间的差异远不如不锈钢等低层错能材料显著,其附加强化的程度也较轻。

材料的循环硬化程度随等效应变幅值的增加而增大,这可归因于材料内部位错结构的变化。等效应变幅值的增大对位错运动的作用主要体现在以下两个方面:1) 有利于滑移系和位错源的开动,造成位错密度增加,不同滑移系位错间的相互作用增大;2) 有利于不全位错在障碍处合并成全位错而形成交滑移,增加位错绕过障碍的能力,从而促进位错交滑移和多滑移的进行。由于这两方面的作用都有助于位错胞结构的形成,因此在两种加载方式下,随等效应变幅值的提高,ZL101铝合金的位错结构均发生从交叉位错带结构向位错胞结构的转化,这是造成材料循环硬化程度逐渐增大的主要原因。在非比例加载方式下,由于最大剪应变平面的连续变化,使更多的晶粒经历有利的取向,从而导致不同位向平面上滑移系被开动的速度高于同条件比例加载下滑移系被开动的速度。滑移系的迅速开动不仅促使位错密度迅速提高,而且使得不同滑移系位错间的相互作用明显加强,宏观上即表现为材料在非比例加载方式下的硬化速率均高于同条件比例加载下的。

3.2 材料的低周疲劳寿命

根据已有对Al-Si系铸造铝合金的疲劳研究可知,在低周疲劳中材料疲劳裂纹的萌生主要源于共晶硅颗粒的断裂或Al-Si界面的分离[9?11],而硅颗粒所受应力与铝基体的硬化程度成正比,因此材料的低周疲劳寿命与其循环硬化行为直接相关。随着等效应变幅值的提高,材料循环硬化程度增大,导致硅颗粒的断裂数量增加从而加速了疲劳裂纹的形成及扩展,这是造成材料低周疲劳寿命随等效应变幅值增加而降低的主要原因。而在相同的等效应变幅下,与比例加载相比,材料在非比例载荷下会产生更快的循环硬化,铝基体的快速硬化导致硅颗粒的迅速断裂从而加速疲劳裂纹的萌生,裂纹的快速萌生又为后继疲劳裂纹的扩展创造了有利条件,同时附加强化的作用也可促进疲劳裂纹的扩展,因而与之对应的是材料在非比例载荷下的疲劳损伤加剧,疲劳寿命更低。

4 结论

1) ZL101铝合金在多轴比例和非比例载荷下均表现出循环硬化的特征,且随等效应变幅的提高,循环硬化程度增大。在相同等效应变幅下材料在非比例载荷下的循环硬化速率高于比例加载下的循环硬化速率。材料在非比例载荷下还表现出程度较轻的附加强化。

2) ZL101铝合金的多轴低周疲劳寿命随等效应变幅的提高而降低。在相同的等效应变幅值下,材料在非比例载荷下的低周疲劳寿命明显低于比例加载下的低周疲劳寿命。循环硬化是降低材料多轴低周疲劳寿命的重要因素。

3) 随等效应变幅的提高,ZL101铝合金在比例和非比例载荷下的疲劳位错结构均发生从交叉位错带向位错胞结构的转化。等效应变幅值的增加和非比例加载方式均有利于材料形成胞状位错结构。

[1] 丁向群,何国求,陈成澍,等. 轿车用铝合金的研究应用进展[J]. 同济大学学报,2005, 33(11): 1504?1508.

DING Xiang-qun, HE Guo-qiu, CHEN Cheng-shu, et al. Review of research and application development of aluminum alloy used in cars [J]. Journal of Tongji University, 2005, 33(11): 1504?1508.

[2] Kimberley W. The light heavyweight[J]. Automotive Engineer, 2003, 4: 54?56.

[3] Engler O, Hirsch J. Texture control by thermomechanical processing of AA6xxx Al-Mg-Si sheet alloys for automotive applications–a Review[J]. Mater Sci Eng A, 2002, 40(2): 249?262.

[4] Wang Q G, Apelian D, Lados D A. Fatigue behavior of A356-T6 aluminum cast alloys—Part Ⅰ: Effect of casting defects[J]. Journal of Light Metals, 2001, 1: 73?84.

[5] Wang Q G, Apelian D, Lados D A. Fatigue behavior of A356-T6 aluminum cast alloys—Part Ⅱ: Effect of microstructural constituents [J]. Journal of Light Metals, 2001, 1: 85?97.

[6] 刘忠侠,宋谋胜,李继文,等. A356合金的低周疲劳行为及塑性应变能[J]. 中国有色金属学报,2006, 16(2): 260?267.

LIU Zhong-xia, SONG Mou-sheng, LI Ji-wen, et al. Low-cycle fatigue behavior and plastic strain energy of A356 alloys[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(2): 260?267.

[7] Stolarz J, Madelaine-Dupuich O, Magnin T. Microstructural fators of low cycle fatigue damage in low phase Al-Si alloys [J]. Mater Sci Eng A, 2001, A229: 275?286.

[8] Wang Q G, Cáceres C H, Griffiths J R. Microstructural effects on the tensile and fracture behavior of aluminum casting alloys A356/357[J]. Metall Mater Trans A, 2003, A34: 2887?2899.

[9] Dighe M D, Gokhale A M, Horstemeyer M F. Effect of loading condition and stress state on damage evolution of silicon particles in an Al-Si-Mg-base cast alloy[J]. Metall Mater Trans A, 2002, A33: 555?565.

[10] Kumai S A, Han S S, Sato A. Effect of dendrite cell size and eutectic Si particle morphology on fatigue crack growth in cast and HIPed AC4CH alloys [J]. Mater Trans JIM, 1999, 40: 685?691.

[11] Wang Q G., Cáceres C H, Griffiths J R. Damage by eutectic particle cracking in aluminum casting alloys A356/357[J]. Metall Mater Trans A, 2003, A34: 2901?2912.

[12] Kida S, Itoh T, Sakane M, et al. Dislocation structure and non-proportional hardening of type 304 stainless steel [J]. Fatigue Fract Engng Mater Struct, 1997, 20: 1375?1386.

[13] Itoh T, Sakane M, Ohnami M, Socie D F. Nonproportional low cycle fatigue criterion for type 304 stainless steel [J]. ASME J Engng Mater Tech, 1995, 117: 285?292.

[14] 陈 旭,田 涛,安 柯. 1Cr18Ni9Ti不锈钢的非比例循环强化性能[J]. 力学学报, 2001, 33(5): 698?705.

CHEN Xu, TIAN Tao, AN Ke. Non-proportional cyclic hardening behaviors of 1Cr18Ni9Ti stainless steel[J]. Acta Mechanica Sinica, 2001, 33(5): 698?705.

[15] Yang J H, Li Y, Zhang X P, et al. Evolution of persistent slip bands and stimulation of its stress field in a fatigued copper single crystal[J]. Mater Sci Eng A, 2003, A345: 164?171.

[16] 何国求,陈成澍,高 庆,等. 不锈钢多轴非比例加载低周疲劳的研究[J]. 机械工程学报,1999, 35(1): 47?54.

HE Guo-qiu, CHEN Cheng-shu, GAO Qing, et al. Study on multiaxial low cycle fatigue under nonproportional loading of 316L stainless steel [J]. Chinese Journal of Mechanical Engineering, 1999, 35(1): 47?50.

[17] Doong S H, Socie D F, Robertson I M. Dislocation sub-structures and nonproportional hardening[J]. ASME J Engng Mater Tech, 1990, 112: 456?464.

[18] 何国求,陈成澍,高 庆,等. 基于微结构分析定义应变路径非比例度[J]. 金属学报,2003, 39(7): 715?720.

HE Guo-qiu, CHEN Cheng-shu, GAO Qing, et al. Definition of non-proportionality of strain path based on microstructures analysis [J]. Acta Metallurgical Sinica, 2003, 39(7): 715?720.

基金项目:国家自然科学基金资助项目(50371063);教育部新世纪优秀人才支持计划基金资助项目(NCET?05?0388);牵引力国家重点实验室开放课题基金资助项目(TPL0501)

收稿日期:2006-11-29;修订日期:2007-03-20

通讯作者:朱正宇,博士;电话:021-65982463;E-mail: julien_yu@hotmail.com

摘 要:研究不同等效应变幅下ZL101铝合金在多轴比例和非比例载荷下的低周疲劳行为,并用透射电镜观察合金的疲劳行为中的位错结构。结果表明:合金在两种加载方式下均表现为循环硬化;在非比例载荷下合金表现出附加强化,但程度不明显;合金的疲劳寿命随等效应变幅的增加而降低,合金在非比例加载下的疲劳寿命低于比例加载时的疲劳寿命。对位错结构的观察表明,随等效应变幅度的提高,合金的低周疲劳位错结构从交叉位错带转化为位错胞,合金在非比例加载下更易形成位错胞结构。