料浆喷涂制备SiO2-BaO-CaO-MgO-ZnO-MoO3微晶玻璃涂层的抗热震性能

周宏明1, 2,贾洋1,谭笛1,李荐1, 2

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;

2. 湖南省正源储能材料与器件研究所,湖南 长沙,410083)

摘 要:

在镍合金基体上制备微晶玻璃涂层,采用XRD,SEM和EDS,研究微晶玻璃涂层在空冷循环与水冷循环2种氧化模式下的相组成及形貌特征等方面的变化,并阐述其变化的内在机制。研究结果表明:经晶化处理制备的微晶玻璃涂层,主要形成BaSi4O9的柱状晶粒以及SiO2的黑色颗粒。80~90 μm的厚涂层在循环氧化过程中,由于应力大而集中而易出现剥落失效;而20~30 μm的薄涂层,空冷循环100次后,涂层剥落甚微,且内部保持致密,无组织缺陷产生,水冷循环100次后,涂层组织缺陷分布多,表层剥落严重。同时,随着循环次数增加,过渡层向基体延伸,基体中的Cr会向涂层扩散,与微晶玻璃发生反应,而涂层中的玻璃相也通过裂纹向基体表层扩散。

关键词:

中图分类号:TG174.451 文献标志码:A 文章编号:1672-7207(2014)04-1052-07

Thermal cyclic behaviour of SiO2-BaO-CaO-MgO-ZnO-MoO3 glass-ceramic coating through slurry spraying

ZHOU Hongming1, 2, JIA Yang1, TAN Di1, LI Jian1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Hunan Zhengyuan Instite for Energy Storage Materials and Devices, Changsha 410083, China)

Abstract: The glass-ceramic coating was prepared on the nickel based superalloy substrate through slurry spraying method. The phase composition and morphology of the samples after air quench and water quench thermal shock test were studied using XRD, SEM and EDS. The results show that the columnar crystals, BaSi4O9, formed after recrystallization treatment for 1 h at 1 000 ℃, are well-distributed in the glass phase. Furthermore, the thick coating is easy to fail with shock cycling. On the contrary, the thin coating keeps impervous after air quench for 100 cycles, with only slight spallation and no defects observed, but crack initiates and progagates lead to the catastrophic spallation after water quench. With the increase of the number of cycles, a transitional layer extends to the substrate, and Cr in the substrate diffuse to the coating and react with the glass-ceramic while the glass phase in the coating diffuses to the surface of substrates through cracks.

Key words: slurry spraying; glass-ceramic; thermal shock resistance; transitional layer

热障涂层是一种由陶瓷隔热表层和抗氧化黏结底层组成的热防护涂层系统。由于热障涂层具有降低基体使用温度、抑制基体高温氧化等优异性能,在航空航天、燃气发电等领域应用广泛,其制备工艺与性能研究也受到了广泛重视[1-4]。微晶玻璃具有良好的化学稳定性、高温稳定性、成分可调性等属性,而且经济性好,被广泛用于金属或合金[5-6]的保护性抗氧化涂层、黏结或电子封装。Das等[7-8]采用等离子喷涂方法在高温镍合金基体上制备了SiO2-BaO-CaO-MgO-ZnO微晶玻璃/8YSZ热障涂层,并研究了其室温~1 000 ℃的抗热震性能,结果表明其热循环次数达100次以上,抗热震性能良好,而且涂层在热循环100次后,微晶玻璃与8YSZ陶瓷之间没有发生化学反应,界面上没有新相生成。Shen等[9]采用等离子喷涂在K38G高温镍合金基体上制备了SiO2-Al2O3-ZrO2-CaO-ZnO微晶玻璃抗氧化涂层,研究了其循环氧化行为,结果表明该涂层在室温至1 100 ℃的抗热震性能优于NiCoCrAlY合金黏结层[10],而且在热循环过程中涂层未出现开裂、剥落等问题。另外,Sarkar等[11-12]研究了钛合金的微晶玻璃保护涂层,实验结果也都表明微晶玻璃涂层能有效的防止合金表面发生氧化,而且发现了涂层的结晶相有助于冷却过程中的自行剥落。目前,有关SiO2-BaO- MgO-ZnO基微晶玻璃作为热障涂层黏结层的研究尚未见报道,迫切需要对其进行系统研究。本文作者采用了料浆喷涂法在镍合金基体上制备了微晶玻璃涂层,研究了热处理工艺和热循环氧化对涂层形貌、相组成等的影响,并相应地阐述了其影响的内在机制,研究结果为微晶玻璃作为热障涂层黏结层材料提供了实验与理论依据。

1 实验

1.1 试样的制备方法及流程

实验以镍基高温合金GH140作基体材料,表1给出了镍合金基体的名义化学成分。该合金具有良好的耐热温度,使用温度可达1 100 ℃。

表1 镍合金(GH140)名义化学成分(质量分数)

Table 1 Nominal chemical constituent of GH140 %

微晶玻璃涂层试样的制备主要包括2个步骤:镍基体表面预处理和微晶玻璃涂层的制备。表面预处理是喷涂作业中非常重要的一步,涂层的结合质量直接与基体表面的清洁度和粗糙度相关。

首先将块状镍合金基体线切割成长×宽×厚为15 mm×15 mm×2 mm的薄片,清洗后倒角,进行预氧化,在600 ℃的氧化性气氛中热脱脂10 min,然后进行砂纸打磨处理或喷砂处理,获得一定粗糙度的表面后,在乙醇溶液中用超声波清洗15 min,最后用蒸馏水冲干净,干燥后待用。

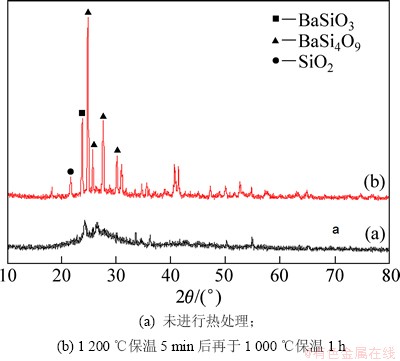

实验的目的是研究微晶玻璃涂层的循环氧化性能。玻璃成分见表2。

表2 玻璃熔块成分(质量分数)

Table 2 Composition of glass frit %

玻璃晶化处理后所制备的微晶玻璃具有较高的熔点,使用温度可达1 100 ℃以上,而且具有较高的热膨胀系数(9×10-6 K-1),尽可能与Ni合金基体的热膨胀系数较为接近,与La1.7Nd0.3(Zr0.85Ce0.15)2O7陶瓷表层的热膨胀系数十分匹配,可望做热障涂层的黏结层材料[13-14]。

以SiO2,BaO,ZnO,CaO和MgO为主要原料,MoO3为形核剂,各组分按一定配比混合均匀,然后在1 400 ℃熔融2 h后,倒入水中制得玻璃熔块。将制得的玻璃熔块破碎,加入结晶添加剂(如氧化铬或氧化钴等),在氧化锆球磨罐中机械球磨48 h,得到粒径为3~5 μm的玻璃粉末。将玻璃粉末加入乙醇(m(玻璃粉末):m(无水乙醇)=1:2)中,添加适量PVB(质量分数为0.5%)作黏结剂,经超声震荡分散后获得分散均匀的悬浮料浆,用料浆喷涂法沉积到镍合金基体上,在100 ℃干燥45 min,经过2~3次料浆喷涂-干燥处理后,在高温氧化炉中400 ℃下保温30 min进行脱胶处理,随后在1 200 ℃的马弗炉中烧结5 min,以获得连续、致密的玻璃涂层。还要对覆盖玻璃涂层进一步热处理,即在1 000 ℃保温1 h,使其充分析晶,将其转换为含有结晶相如钡镁硅酸盐和钡硅酸盐的微晶玻璃涂层。

1.2 循环氧化实验

抗氧化实验采用2种不同的方法。方法1:当炉温达到1 000 ℃时,将试样放入炉内保温 5 min,然后迅速取出空气淬火,每10个循环测量一次样品质量,循环100次;方法2:试样在1 000 ℃保温5 min后,迅速取出水淬,每5个循环测量一次样品质量,循环100次。中间如失效即停止,定义涂层失效为:涂层表面剥落20%,即为失效。2种方法中均分为未喷附涂层的镍基,喷附20~30 μm薄涂层的镍基,喷附80~90 μm厚涂层的镍基3组,每组测试使用5个试样。已有研究者采用这些类型进行热冲击实验[15-17]。

1.3 样品的检测方法

实验采用Sirion200场发射扫描电镜(FESEM)、Rigaku D/max 2500 VB 18 KW转靶X线衍射分析仪(XRD)以及EDAX-GENESIS60S能量分散谱仪等设备,分析研究了基体与涂层在不同状态下的成分、相组成以及组织形貌特征。

2 实验结果与分析

2.1 玻璃涂层的晶化处理

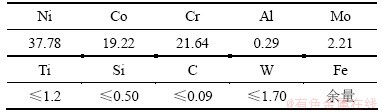

对制得的玻璃粉末进行DSC分析(图1)可知:玻璃粉末晶化温度约为1 160 ℃。将玻璃粉末喷涂沉积到镍合金基体上,对其进行2种不同方式的热处理:(1) 未进行热处理;(2) 1 200 ℃保温5 min后,再于1 000 ℃保温1 h。

图1 玻璃粉末的DSC曲线

Fig. 1 DSC curve of glass powder

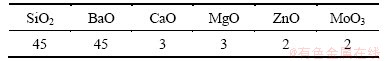

采用XRD对2种不同热处理方式下得到的涂层进行相分析如图2所示。从图2(a)可以看出:熔融水淬后制得的玻璃粉末几乎都为非晶相,只有少量的BaSi4O9晶相。玻璃粉末喷涂到镍合金基体上迅速放入1 200 ℃高温炉中烧结5 min后取出,而后继续使涂层在1 000 ℃析晶处理1 h。测得其XRD如图2(b)所示,由图2(b)可以看出:玻璃粉末析出了晶相,基本上为BaSi4O9和少量的BaSiO3。实际在烧结过程中就已经开始了析晶过程,涂层在1 000 ℃保温1 h后,从玻璃相中会继续析出BaSi4O9。

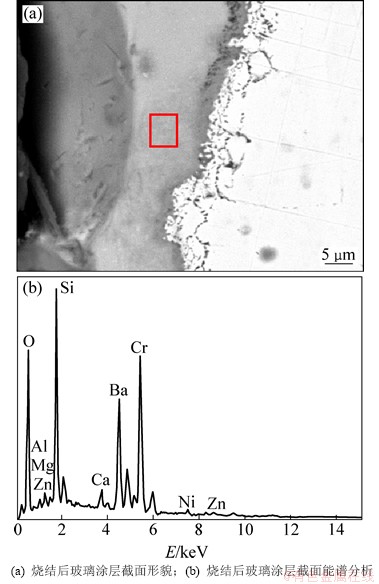

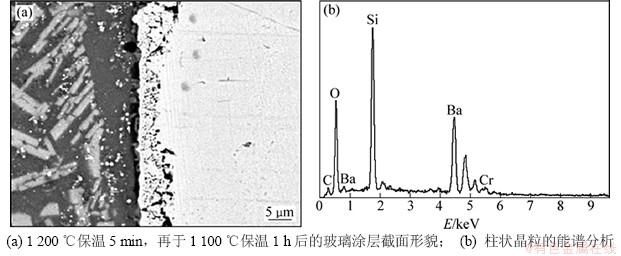

图3所示为经烧结后的玻璃涂层截面能谱分析;图4所示为玻璃涂层在1 200 ℃保温5 min,再于1 000 ℃保温1 h后能谱分析。对比分析图3及图4可知:通过晶化热处理后,涂层中生成了交叉且均匀分布的柱状晶粒,与玻璃相紧密结合在一起。从图4(b)能谱分析可知:柱状晶粒主要含有Ba,Si和O等元素,同时结合XRD分析结果可以得出柱状晶粒为BaSi4O9。而且在经过烧结与晶化热处理后的涂层中,还发现了Cr和Ni等金属元素,这说明在热处理过程中,基体中的Cr和Ni等金属元素在向涂层中的玻璃相扩散,而且Cr还参与了Ba3(CrO4)2晶相的形成。

图2 未经热处理玻璃涂层与经1 200 ℃,5 min和1 100 ℃,1 h条件下热处理后玻璃涂层的XRD谱

Fig. 2 XRD patterns of glass powder without heat-treatment and with heat-treatment at 1 200 ℃ for 5 min and 1 000 ℃ for 1 h

图3 经烧结后的玻璃涂层截面能谱分析

Fig. 3 EDS analysis of cross section of sintered glass coating

图4 玻璃涂层在1 200 ℃保温5 min和1 000 ℃保温1 h后能谱分析

Fig. 4 EDS analysis of glass coating heat-treated at 1 200 ℃ for 5 min and 1 000 ℃ for 1 h

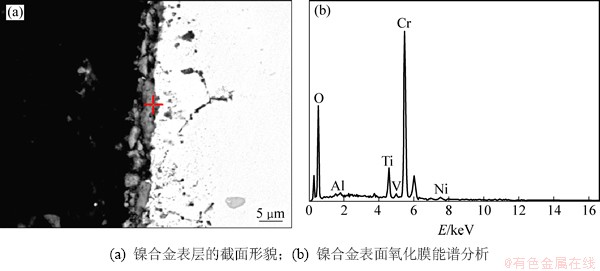

图5 预氧化后镍合金基体表面能谱分析

Fig. 5 EDS analysis of surface of substrate preoxidized

镍合金基体在涂覆微晶玻璃涂层前,经过了预氧化处理,在基体表层形成一层氧化物,通过能谱分析(图5(b))可知氧化物为Cr2O3,TiO2和NiO2。实际在热处理获得微晶玻璃涂层时,镍合金基体继续氧化。此后,氧化皮溶解在熔融的玻璃中,所以镍基氧化行为一直在涂层与基体的界面的玻璃涂层中进行。由于涂层和基体氧化膜在交界处具有良好的润湿性,因此,玻璃涂层对镍基依附性很好[5]。

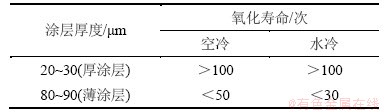

2.2 涂层厚度

实验中薄涂层和厚涂层的氧化寿命见表3,这说明涂层厚度对涂层寿命影响较大。其内在原因是涂层厚度与界面热应力、应力集中等状况密切相联系。随着涂层厚度的增加,热应力增加,界面微裂纹的产生以及原有裂纹扩展降低了涂层与基体之间的结合强度。而且厚涂层不但热拉应力大,应力集中程度也相对严重。这也使得厚涂层在循环氧化过程中较早出现宏观裂纹,加速涂层的剥落,降低了抗冲击性能。

表3 循环氧化实验中薄涂层和厚涂层的寿命

Table 3 Lifetime of thin and thick coating with shock cycling

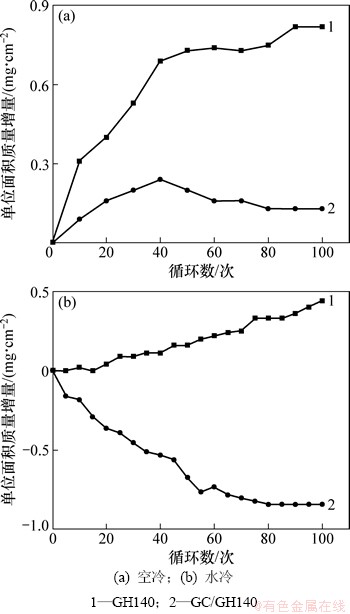

2.3 循环氧化动力学

图6所示为循环氧化的动力学曲线。如图6(a)所示,空冷循环初始阶段,质量增量速率快,此时镍合金的裸基完全裸露于高温氧化性气氛中,随着循环次数的增加,基体裸露的面积减少,氧化速率下降,最后曲线基本保持平坦。曲线总体走势符合氧化抛物线规律。涂覆有微晶玻璃涂层的基体在前40次循环过程中,质量增量比较明显,说明前期阶段基体有被氧化现象,而后期曲线的微微下降,说明涂层有微量的剥落,但总体结合质量还是很好。空冷循环100次后,每平方厘米的裸基质量增加0.82 mg,而经涂覆微晶玻璃涂层后,下降到了0.13 mg,实际上薄涂层的厚度基本不变,涂层剥落产生的负增长可忽略不计。这显示了微晶玻璃涂层优异的抗氧化性能。

对比分析空冷与水冷(见图6(b))2种氧化形式,水冷裸基的质量增加相对平缓,水冷循环100次,每平方厘米的裸基平均质量增加0.44 mg,比空冷模式裸基平均质量增加0.82 mg要小得多。这是由于在水冷操作时,巨大的温差效应以及涨缩的不一致,导致表层应力过大,从而出现了表层氧化皮出现脱落所致。

图6 1 000 ℃时循环氧化的动力学曲线

Fig. 6 Cyclic oxidation kinetics curves at 1 000 ℃

涂覆微晶玻璃涂层的基体随着水冷循环次数的增加,曲线出现负增长。这时,与镍合金基体的氧化对试样质量变化的影响相比较而言,涂层表层的剥落占主导地位。这可能是在水冷过程中,涂层表层比较疏松,与里层结合较弱,而且水冷产生的应力过大,导致涂层表层剥落较多。当循环次数达到80次以上时,质量增量曲线基本保持水平,说明内层涂层与基体结合质量好,而且致密,阻碍了基体的进一步氧化。

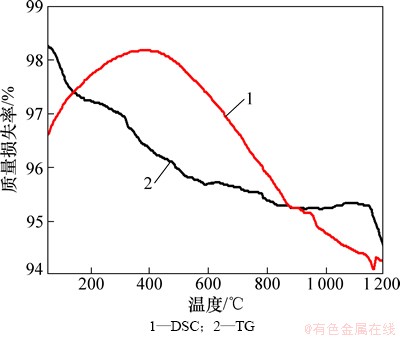

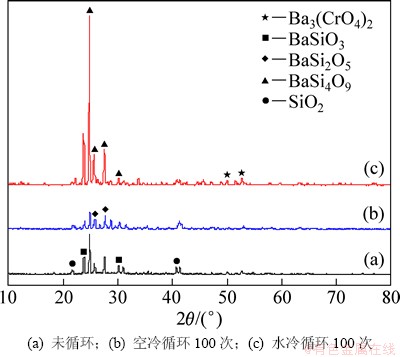

2.4 涂层物相分析

图7所示为薄涂层淬火循环100次与未循环氧化的微晶玻璃涂层相分析。如图7(b)所示,在空冷热震循环100次后,微晶玻璃涂层中的BaSi4O9相含量大幅度增加,而其他晶相几乎消失。这是由于微晶玻璃中的BaSi4O9在高温下继续形核、长大。而BaSi4O9晶相形核、长大并未导致涂层剥落失效。

图7 薄涂层淬火循环100次与未循环氧化的微晶玻璃涂层相XRD谱

Fig. 7 XRD patterns of glass-ceramic coating without oxidized, water quenching for 100 circles and air quenching for 100 circles

虽然BaSi4O9继续形核、长大,但是玻璃相含量仍然较高。玻璃相在高温下具有黏性流动性,把BaSi4O9晶相紧密的黏接在一起(图4)。同时Ba3(CrO4)2的含量也增加。这可能是由于镍合金基体氧化导致Cr2O3扩散到玻璃基体中,与玻璃相形成Ba3(CrO4)2,这将使涂层与镍基之间的疏松的氧化物层减少,提高涂层与基体之间的结合质量。如图7(c)所示,水冷循环氧化后涂层中非晶相含量明显增加,且BaSi2O5相和SiO2相也显著增加,这可能是由于在水冷循环中涂层中的BaSi4O9相为向BaSi2O5相转变,同时生成SiO2相。

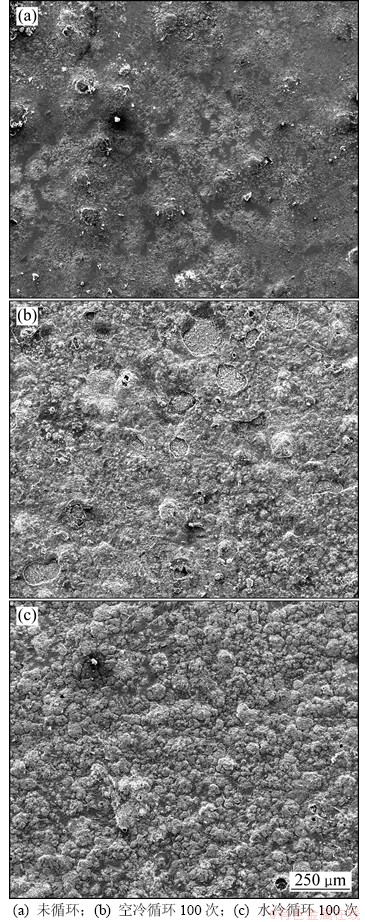

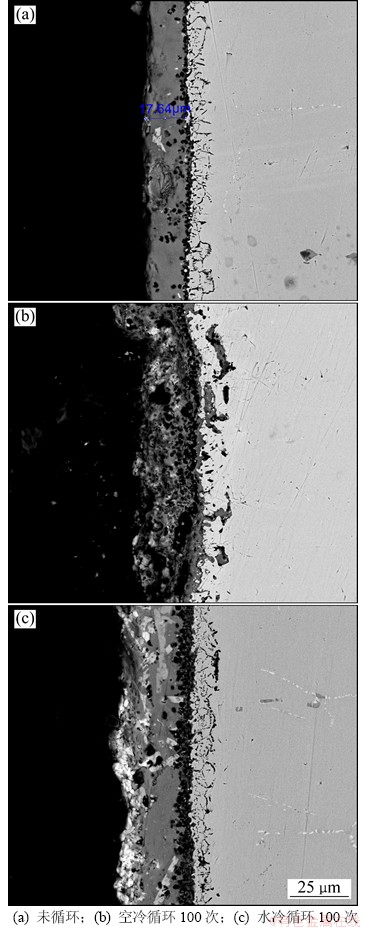

2.5 形貌分析

如图8(a)和图8(b)所示,未经循环氧化的涂层表面形貌光滑,而经空冷循环100次后,涂层表面凹凸不平,且由于表层局部微量的剥落形成了开口孔洞。一方面,空冷循环时涂层与基体之间热膨胀系数不匹配,产生热应力积累;另一方面,空冷循环时涂层中存在相变过程,从而产生了相变应力。两种应力形式的综合作用机制,促成了涂层表面微量的剥落,然而,通过分析图9(b)可知:空冷循环100次后,涂层总体剥落量甚微,厚度基本保持不变。分析图8(c),相对于空冷循环100次,水冷循环100次后涂层表面坑坑洼洼,更加粗糙,且表层脱落更加严重。这是由于在水冷循环时温度剧降,涂层表面与基体之间的巨大温度梯度以及热膨胀的不匹配,使得产生的热应力更大,涂层剥落更严重(见图9(c))。

图8 空冷、水冷循环100次后与未循环涂层表面SEM像

Fig. 8 SEM photographs of samples without oxidation, air quenching for 100 circles and water quenching for 100 circles

图9 薄涂层经空冷、水冷循环100次后与未循环氧化的涂层界面SEM像

Fig. 9 SEM photographs of cross section of coating without oxidized, air quenching for 100 circles and water quenching for 100 circles

由图9(a)可知:在未循环氧化的涂层界面,形成了一层的不连续过渡层,实现了GC/GH140由基体金属键至玻璃离子-共价键的结合形式转变,提高了涂层与基体的结合强度。随循环氧化周期次数的增加,过渡层逐渐向基体方向小幅扩张,在水冷循环模式下,过渡层在局部趋向连续化。GC/GH140经空冷循环100次后,微晶玻璃涂层中形成了BaSi4O9白色柱状晶粒,以及集中分布在界面处的SiO2黑色颗粒相,涂层内部仍然保持致密,观察不到明显缺陷。而经过水冷循环100次后涂层表层剥落明显,涂层厚度降低,而涂层内部大气孔、小孔洞缺陷增加,内部结构松散(见图9(c))。结合图7(c)分析,涂层中BaSi4O9向BaSi2O5转变,水冷循环100次后,在玻璃相中仍有少量白色BaSi4O9的残留,且涂层内层存在大量的黑色SiO2颗粒。水冷循环样品的破坏机制可能是由于微裂纹的扩展及相互汇合融贯,导致了宏观裂纹的产生造成的。

虽然由于微晶玻璃表面涂层和镍合金基体之间的热膨胀系数不匹配而产生了热循环应力,然而陡变的热梯度并未改变表面涂层和基体的结合。这是由于微晶玻璃表面涂层中非晶相在在高温时软化,发生黏性流动,从而使应力松弛,消除应力集中。另外由于微晶玻璃的高温黏性流动,使涂层内部的开口孔洞闭合,降低涂层中氧的迁移率,保护镍合金基体。

由于微晶玻璃层基本上以氧化物为主,涂层并不会发生在热循环过程中发生氧化。由于在成分、物理性质、冷却速率等方面的差异以及温度梯度的外部条件,在循环氧化过程中,基体表层会有裂纹的形核及生长,而涂层中的玻璃相则通过纵向裂纹向基体扩散。另一方面,由于微晶玻璃能与金属氧化物反应生成晶相,所以当镍合金基体氧化后,产生的金属氧化物会向微晶玻璃层的非晶相中扩散,从而降低疏松氧化物层的厚度,这将提高涂层与基体之间的结合力。而且基体中的Al等金属原子也可能向裂纹、孔隙中扩散,与O结合生成一层致密氧化膜,从而阻碍O原子的进一步扩散,有效保护基体。

3 结论

(1) 通过烧结及晶化处理,玻璃涂层中生成均匀且交叉分布的BaSi4O9柱状晶粒,且在界面处出现一层氧化产物的富集层。

(2) 随着涂层厚度的增加,界面热应力增大,应力集中程度严重,加速了宏观裂纹的形成及涂层的脱落,涂层使用寿命下降。而微晶玻璃薄涂层与基体结合程度好,抗热震性能好。

(3) 预氧化形成的过渡层提高了基体与涂层的结合质量。空冷循环100次,薄涂层中发生BaSi4O9的形核与生长,涂层微量剥落,内部致密无缺陷,能有效保护基体;水冷循环100次,BaSi2O5及石英含量增加,涂层表层剥落严重,涂层内部缺陷密集。而且基体疏松的氧化产物会向涂层扩散,而涂层中的玻璃相则通过裂纹向基体扩散。

参考文献:

[1] Beele W, Czech N, Schulenberg T. Thermal barrier coatings,advancing efficiency[J]. MPS Review, 1997, 8: 19.

[2] Stiger M J, Yanar N M, Topping M G, et al. Thermal barrier coatings for the 21st century[J]. Z Metallkd, 1999, 90(12): 1069-1078.

[3] Hass D D. Thermal barrier coatings via directed vapor deposition[D]. Charlottesville: University of Virginia. Department of Materials Science and Engineering, 2001: 1-256.

[4] Kukla R, Ludwig R, Meinel J. Overview on modern vacuum web coating technology[J]. Surface and Coatings Technology, 1996, 86/87: 753-761.

[5] Donald I W. Preparation, properties and chemistry of glass- and glass-ceramic-to-metal seals and coating[J]. Journal of Materials Science, 1993, 28: 2841-2886.

[6] Wolfram H, George B. Glass-ceramic technology[M]. Ohio: The American Ceramic Society, 2002: 1-4.

[7] Das S, Datta S, Basu D, et al. Thermal cyclic behavior of glass-ceramic bonded thermal barrier coating on nimonic alloy substrate[J]. Ceramics International, 2009, 35: 2123-2129.

[8] Das S, Datta S, Basu D, et al. Glass-ceramic as oxidation resistant bond coat in thermal barrier coating system[J]. Ceramics International, 2009, 35: 1403-1406.

[9] SHEN Mingli, ZHU Shenglong, WANG Fuhui. Cyclic oxidation behavior of glass-ceramic composite coatings on superalloy K38G at 1100 ℃[J]. Thin Solid Films, 2011, 519: 484-488.

[10] Miller R A. Thermal barrier coatings for aircraft engines: history and directions[J]. Journal of Thermal Spray Technology, 1997, 6(1): 35-42.

[11] Sarkar S, Datta S, Das S, et al. Oxidation protection of gamma-titanium aluminide using glass-ceramic coatings[J]. Surface and Coatings Technology, 2009, 203: 1797-1805.

[12] WANG Lianjun, MENG Changgong, LIU Changhou, et al. Glass-ceramic protective coating for titanium alloys[J]. Am Ceram Soc, 2002, 85: 2867-2869.

[13]  S, Bayrak G, Sen S, et al. Structural characterization of basalt-based glass-ceramic coatings[J]. Materials and Design, 2006, 27: 1092-1096.

S, Bayrak G, Sen S, et al. Structural characterization of basalt-based glass-ceramic coatings[J]. Materials and Design, 2006, 27: 1092-1096.

[14] Mack D E,  D, et al. Metal-Glass based composites for application in TBC-systems[J]. Journal of Thermal Spray Technology, 2006, 15(4): 652-656.

D, et al. Metal-Glass based composites for application in TBC-systems[J]. Journal of Thermal Spray Technology, 2006, 15(4): 652-656.

[15] Khan A N, Lu J. Behavior of air plasma sprayed thermal barrier coatings, subject to intense thermal cycling[J]. Surface & Coatings Technology, 2003, 166: 37-43.

[16] Chwa S O, Ohmori A. Microstructures of ZrO2-8 wt.%Y2O3 coatings prepared by a plasma laser hybrid spraying technique[J]. Surface & Coatings Technology, 2002, 153: 304-312.

[17] Ma X Q, Takemoto M. Quantitative acoustic emission analysis of plasma sprayed thermal barrier coatings subjected to thermal shock tests[J]. Materials Science & Engineering A, 2001, 308: 101-110.

(编辑 杨幼平)

收稿日期:2013-05-25;修回日期:2013-09-10

基金项目:湖南省自然科学基金资助项目(12JJ3038);湖南省科技计划重点项目(2013GK3002,2013GK2025)

通信作者:李荐(1969-),男,湖南桂东人,副教授,从事能源材料和器件研究;电话:1378614538;E-mail:ziliao2000@126.com

摘要:通过料浆喷涂法在镍合金基体上制备微晶玻璃涂层,采用XRD,SEM和EDS,研究微晶玻璃涂层在空冷循环与水冷循环2种氧化模式下的相组成及形貌特征等方面的变化,并阐述其变化的内在机制。研究结果表明:经晶化处理制备的微晶玻璃涂层,主要形成BaSi4O9的柱状晶粒以及SiO2的黑色颗粒。80~90 μm的厚涂层在循环氧化过程中,由于应力大而集中而易出现剥落失效;而20~30 μm的薄涂层,空冷循环100次后,涂层剥落甚微,且内部保持致密,无组织缺陷产生,水冷循环100次后,涂层组织缺陷分布多,表层剥落严重。同时,随着循环次数增加,过渡层向基体延伸,基体中的Cr会向涂层扩散,与微晶玻璃发生反应,而涂层中的玻璃相也通过裂纹向基体表层扩散。