6自由度微动台MIMO前馈控制器优化设计

陈兴林,武志鹏,王岩,唐强,谭立国

(哈尔滨工业大学 航天学院,黑龙江 哈尔滨,150001)

摘 要:

台的扫描区域在整个硅片曝光过程中不断变化的问题,提出一种MIMO前馈控制优化方法以提高跟踪精度。建立6自由度微动台的动力学模型,对模型中的扫描位置耦合进行解耦。根据牛顿法对MIMO前馈控制器参数进行优化,实现参数随扫描区域变化而自动调整的功能。设计非线性PID控制器以提高系统对低频段信号的响应能力。仿真结果表明:对MIMO前馈控制器参数优化后,跟踪精度明显提高。相对于恒定参数情况,曝光扫描时间段内峰值误差减小74.97%,位置偏差的移动平均差和标准差分别减小60.02%和76.30%。

关键词:

中图分类号:TP273+.2 文献标志码:A 文章编号:1672-7207(2011)S1-0399-07

Optimal design of MIMO feed-forward controller for 6-DOF micro stage

CHEN Xing-lin, WU Zhi-peng, WANG Yan, TANG Qiang, TAN Li-guo

(School of Astronautics, Harbin Institute of Technology, Harbin 150001, China)

Abstract: With the aim to resolve the problem that the scanning fields of the micro stage continuously change during the exposure process of the whole scion wafer, an optimization design method for the MIMO feed-forward controller that can improve the tracking accuracy was proposed. The dynamic model of the 6-DOF micro stage was established and the scanning fields coupling of the model was decoupled. The parameters of the MIMO controller were optimized based on the Newton method, and the function of parameters automatically adjusted with the changing of scanning fields is realized. Nonlinear PID controllers were designed to improve the tracking effect at low frequencies. The simulation results show that the tracking precision increases evidently when the parameters of the MIMO feed-forward controller are optimized. During the exposure process, the maximum position error decreases by 74.97%, and the moving mean difference and the moving standard deviation of the position error decrease by 60.02% and 76.30%, respectively.

Key words: MIMO feed-forward control; Newton method; nonlinear PID; micro stage

光刻机是一种集成电路生产设备,步进扫描式光刻机是目前主流的光刻机类型。随着半导体制造业的不断发展,芯片的集成规模和套刻精度不断增加,曝光方式也从干式逐步发展到浸没式,目前已经在32 nm节点实现了芯片的量产。荷兰ASML公司的TWINSCAN系列浸没式光刻机是当代高端光刻机设备的代表[1-2]。工件台是光刻机设备的主要组成部分之一,工件台由宏动台和微动台组成,分别实现微米级和纳米级精度,微动台是一个6自由度运动平台。

微动台的控制方法采用反馈控制加前馈控制的结构。反馈控制器一般为带有陷波器的PID控制器。为提高系统的动态特性,非线性PID(Nonlinear PID, N-PID)方法被引入到控制系统中[3-4]。前馈控制器的设计目的是提高系统的精度。传统加速度前馈控制器用被控对象的质量或者转动惯量进行计算[5-6],但这各种方法需要对被控对象精确建模,而且当不确定性很大时,前馈控制器的效果会被削弱[7]。步进扫描光刻机采用逐场曝光的方式对硅片曝光,扫描位置不断变化,而且由于耦合因素,静态设计的前馈控制器不能满足要求,需要在扫描过程中不断对参数进行优化更新。通过迭代学习法(Iterative Learning Control, ILC)设计的前馈控制器可以对参数进行优化[8-9],而且特别适合光刻机这种具有很高重复性的场合。迭代反馈法(Iterative Feedback Tuning, IFT)可以根据测量信息和目标函数对控制器参数进行优化,但这种方法常用于反馈控制器的设计,并且这种方法不能够给出前馈控制器的具体结构[10-11]。

本文作者针对微动台扫描位置不断变化的特点,结合ILC和IFT的设计思想,对6自由度的微动台系统设计了MIMO前馈控制器,并且通过牛顿法对控制器参数进行了优化。在每次曝光扫描时MIMO前馈控制器参数会根据优化法则将上一次扫描所使用的参数进行优化,使参数在整个硅片曝光过程中不断自动调整,从而提高控制系统的跟踪精度。

1 微动台数学模型

图1所示为光刻机结构,主要包括工件台、掩模台和光学透镜3部分。工件台和掩模台均采用宏微控制结构,宏动台完成低精度的大行程运动,微动台完成高精度的小行程运动,执行机构分别为直线电机和音圈电机。为减小扫描运动时对框架的影响,对宏动台设计了质量平衡机构。微动台系统的测量机构为激光干涉仪和微位移传感器。曝光光源采用193 nm的ArF准分子激光,通过4:1的透镜将掩模片的IC电路图形照射到待曝光硅片上,采用浸没式曝光方式对硅片进行曝光。

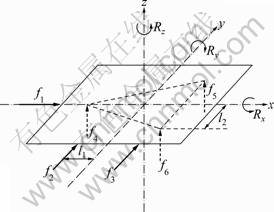

工件台的微动台为6自由度运动平台,执行机构为6个音圈电机,动力学关系如图2所示。电机作用力F=[f1 f2 f3 f4 f5 f6] T,f2和f3平行,与y轴距离均为l1。f4,f5和f6构成正三角形,并且安装3个重力补偿器,f5和f6与x轴距离均为l2。假设微动台的质心和几何中心重合,Fg为微动台质心受到的作用:

Fg=LF (1)

其中:

(2)

(2)

图1 光刻机结构示意图

Fig.1 Schematic diagram of lithography equipment

图2 微动台动力学模型

Fig.2 Dynamic model of micro stage

F对质心O的动力学方程为:

![]() (3)

(3)

其中:Yg为微动台的质心位移,P(s)为微动台的频域传递函数:

(4)

(4)

硅片直径为300 mm,采用逐场曝光方式曝光,整个硅片需根据要生产的芯片大小划分成若干曝光光场。设处于不同光场的位置为Ys=(xs, ys, zs),扫描时以光 场中心为原点的位移输出为Y=[x y rz z rx ry] T,如图3所示,则扫描位置与微动台质心位置关系为

Y=Q(Ys)Yg (5)

Q(Ys)是关系矩阵,表达式为:

(6)

(6)

其中:qx,s=xs+xoffset,qy,s=ys+yoffset,qz,s=zs+zoffset。微动台质心与硅片中心的位置偏移量为(xoffset, yoffset, zoffset)。Q(Ys)与扫描区域的位置有关,在整个硅片全部曝光过程中,Q(Ys)是不断变化的。

图3 微动台与扫描位置运动关系

Fig.3 Graphical representation of motion relation between micro stage and scanning fields

由式(3)和式(5)可得被控对象频域模型为

H(s)=Q(Ys)P(s)L (7)

实际中微动台的3个转动方向会对各个电机推力作用方向和3个平移方向的位置输出产生耦合作用,但由于微动台平动和转动的范围都非常小,这2种耦合的影响远远小于扫描位置引起的耦合,故本文暂时不考虑这2个耦合影响。

2 控制系统结构及控制器设计

由于式(7)描述的微动台模型的6个自由度之间存在耦合,故需要进行解耦。定义解耦矩阵为

![]()

(8)

(8)

对于不同的扫描区域,被控的6个自由度的位移输出可以由6个SISO系统构成,表达为:

![]() (9)

(9)

其中:Fctrl为SISO控制器提供的控制量,包括PID控制和常规加速度前馈,该加速度前馈只包含x,y和z的3个平移方向。H(s)L-1G(Ys)是一个6阶的对角传递函数阵,分别对应微动台的6个自由度,由此可实现对微动台的解耦。但是这种解耦方法存在一定缺陷,在高频段系统的耦合因素会变大[12],单纯采用SISO控制器不足以实现要求的控制效果,故加入了MIMO前馈控制器。由于曝光扫描位置为非固定点,增加转动方向的前馈会在平移方向引起取决于扫描位置的额外偏差,故MIMO前馈控制器的输入同样采用3个平移方向参考信号的加速度[13]。

实际中采用数字控制方法,离散控制系统如图4所示,H(z)为式(7)的离散形式,Cfb(z)为非线性PID控制器,Cff为SISO部分的加速度前馈控制器,Cmimo为MIMO前馈控制器,Yref为包含6个自由度的参考位置输入信号,aref=[ax,ref, ay,ref, az,ref] T为3个平移方向的加速度信号。

图4 控制系统框图

Fig.4 Block diagram of the control system

设A(z)是从参考位置信号计算3个平移方向加速度运算矩阵,离散的二次微分运算可以通过欧拉法实现[10],T为采样周期,则:

![]() (10)

(10)

其中:

(11)

(11)

2.1 MIMO前馈控制器设计

图4中MIMO前馈控制器Cmimo=(θij)6×3,j![]() {x, y, z},i

{x, y, z},i![]() {x, y, rz, z, rx, ry},将Cmimo进行向量化运算为:

{x, y, rz, z, rx, ry},将Cmimo进行向量化运算为:

θ=vec(Cmimo) (12)

定义指标函数:

![]() (13)

(13)

6个自由度的位置偏差为

![]()

![]() (14)

(14)

其中:![]() 为系数矩阵,

为系数矩阵,![]() ,

,![]() 和

和![]() 是从转动换算到平移的尺度系数,l为迭代次数,第l次迭代对应整个硅片的第l个扫描区域,l=1, 2, …, N,N为整个硅片进行曝光扫描运动的次数。

是从转动换算到平移的尺度系数,l为迭代次数,第l次迭代对应整个硅片的第l个扫描区域,l=1, 2, …, N,N为整个硅片进行曝光扫描运动的次数。

前馈控制器的优化问题可用式(15)描述:

![]() (15)

(15)

对式(13)求关于θ l的梯度为

![]() (16)

(16)

Hessian矩阵为:

![]() (17)

(17)

采用牛顿法对θ进行迭代计算,则

![]() (18)

(18)

其中:λ为迭代步长,为18阶的对角阵。为避免Hessian矩阵出现奇异情况而导致迭代无法继续,式(18)可改写为

![]() (19)

(19)

其中:![]() 。

。

通过式(19)对参数进行优化时,需要![]() 和

和![]() 2个值,

2个值,![]() 可以通过测量机构进行计算,

可以通过测量机构进行计算,![]() 可以由下面方法计算得到。

可以由下面方法计算得到。

由图4的系统结构可以得位置偏差为

![]()

![]() (20)

(20)

其中:![]() ,

,![]() 非奇异。

非奇异。

定义系数矩阵:

![]() (21)

(21)

则

![]() (22)

(22)

式(20)可以改写为

![]() (23)

(23)

其中:![]() 。

。

求![]() 对

对![]() 的梯度为

的梯度为

![]()

![]() (24)

(24)

其中:

![]() 。

。

在式(24)中,通过第l次扫描周期内的控制器参数![]() ,扫描光场的位置

,扫描光场的位置![]() 和位移输出测量值Y l,可以对

和位移输出测量值Y l,可以对![]() 进行计算。

进行计算。

MIMO前馈控制器参数的优化步骤为:

(1) 设置第一次扫描时对应的前馈控制器系数初值![]() ;

;

(2) 在每次扫描时间段末测量误差![]() ;

;

(3) 根据式(13)计算![]() ,如果小于预设值就进行第(5)步,否则进行第(4)步;

,如果小于预设值就进行第(5)步,否则进行第(4)步;

(4) 根据式(19)计算![]() ;

;

(5) 对迭代次数进行递推,l=l+1。

通过上述方法在每次扫描时可以对MIMO前馈控制器的参数进行优化,控制精度和跟踪性能将随着对整个硅片扫描而越来越好。

2.2 SISO非线性PID控制器

Cfb(z)是由6个自由度的反馈控制器构成的对角传递函数阵,采用非线性PID控制方法,控制器可以表达为

![]() (25)

(25)

其中:PIDi(z)为常规PID控制器,Φi[·]为非线性函数,NFi(z)为陷波器,LFi(z)为低通滤波器,i![]() {x, y, rz, z, rx, ry}。

{x, y, rz, z, rx, ry}。

式(25)描述的非线性PID控制器的优点是:可以提高系统对位置偏差中低频分量的响应程度,而对高频干扰和噪声有一定的过滤作用。

文献[3]中采用带有死区的非线性函数,但由于死区边界由偏差的上界定义,故容易使非线性函数绝大部分时间处于死区内部,削弱了非线性控制器的作用。这里对Φi(ei)进行改进,定义为:

![]() (26)

(26)

其中:hi,δi为正常数。当hi=1.5,δi=2.35时,Φi(ei)的特性如图5所示。

SISO部分的加速度前馈控制器Cff设计比较简单,这里不作累述。

图5 非线性函数Φi(ei)的增益特性曲线

Fig.5 Gain characteristics of nonlinear function Φi(ei)

3 仿真分析

微动台的6个自由度中,y轴平移方向为扫描方向,故仿真中主要分析y轴的特性。位置参考信号为5阶S-曲线,扫描过程包括加速时间段、稳定时间段、曝光时间段和减速时间段,一个完整的周期为0.3 s,其中曝光时间段为0.075~0.225 s。扫描光场的大小和数量决定于要生产的芯片大小,本文仿真对28个光场进行扫描,从硅片左下开始。实际工程中硅片曝光扫描区域的大小、布局与步进-扫描轨迹对MIMO前馈控制器参数优化算法不产生影响。

图6所示为θyx,θyy和θyz 3个参数在28次扫描过程中的变化曲线。图7所示为优化指标函数V(θ),y轴平移方向曝光时间段内的峰值偏差emax,y,以及位置误差的平均差MA,y和标准差MSD,y的变化曲线。

图6 θyx, θyy和θyz的变化曲线

Fig.6 Variation curves of θyx, θyy, and θyz

图7 V(θ)和y轴平移方向的峰值偏差,平均差和标准差

Fig.7 V(θ), emax, y, MA, y and MSD, y of position error in y translational direction

为验证对前馈参数优化的必要性,对未加优化的情况和优化后的情况作对比。图8所示为第28个扫描区域在曝光时间段内的y轴平移方向位置偏差对比曲线,图9所示为位置偏差的移动平均差和标准差的瞬时对比曲线。可以看出,如果不对前馈系数进行优化,跟踪精度会有很大的恶化。

图8 y轴平移方向位置偏差

Fig.8 Position tracking error in y translational direction

4 结论

首先建立了工件台微动台部分的6自由度动力学模型,并对模型中由执行器引起的力耦合和扫描位置引起的耦合分别进行了解耦处理。然后根据微动台运动具有很高的重复性的特点,利用迭代学习法的思想设计了MIMO前馈控制器。在每次扫描时根据牛顿法对前馈控制器参数进行优化,达到了跟踪精度随着扫描次数的增加而不断提高的效果。最后设计了改进的非线性PID控制器。仿真结果表明,相对于采用静态前馈控制器参数的情况,扫描时间段内的y轴平移方向峰值偏差减小了74.97%。移动平均差和标准差减小60.02%和76.30%。采用优化后参数使得控制系统的位置跟踪精度大幅度提高。

图9 y轴平移方向位置偏差的瞬时平均差和标准差

Fig.9 Instantaneous MA,y and MSD,y of tracking error in y translational direction

参考文献:

[1] 袁琼雁, 王向朝. 国际主流光刻机研发的最新进展[J]. 激光与光电子学进展, 2007, 44(1): 57-64.

YUAN Qiong-yan, WANG Xiang-zhao. Recent development of international mainstream lithographic tools[J]. Laser & Optoelectronics Process, 2007, 44(1): 57-64.

[2] Mulkens J, Klerk J D, Leenders M, et al. Latest developments on immersion exposure systems[C]//Proceedings of SPIE. 2008: 69241P1-69241P12.

[3] Heertjes M F, Schuurbiers X G P, Nijmeijer H. Performance- improved design of N-PID controlled motion systems with applications to wafer stages[J]. IEEE Transactions on Industrial Electronics, 2009, 56: 1347-1355.

[4] Armstrong B, Neevel D, Kusik T. New results in NPID control: Tracking, integral control, friction compensation and experimental results[J]. IEEE Transactions on Control Systems Technology, 2001, 9: 399-406.

[5] Stearns H, Mishra S, Tomizuka M. Iterative tuning of feedforward controller with force ripple compensation for wafer stage[C]//Proceedings of the American Control Control Conference. Seattle, Washington, 2008: 234-239.

[6] Lambrechts P, Boerlage M, Steinbuch M. Trajectory planning and feedforward design for electromechanical motion systems [J]. Control Engineering Practice, 2005, 13(2): 145-157.

[7] Devasia S. Should model-based inverse inputs be used as feedforward under plant uncertainty? [J]. IEEE Transactions on Automatic Control, 2002, 47(11): 1865-1871.

[8] Roover D D, Baogra O H. Synthesis of robust multivariable iterative learning controllers with application to a wafer stage motion system[J]. International Journal of Control, 2000, 73(10): 968-979.

[9] Stearns H, Yu S, Benjamin F, et al. A comparative study of feedforward tuning methods for wafer scanning system[C]// Proceedings of 2008 ASME Dynamic Systems and Control Conference. Ann Arbor, Michigan, USA, 2008: 96-114.

[10] Meulen S H, Tousain R L, Bosara O H, et al. Fixed structure feedforward controller design exploiting iterative trials: Application to a wafer stage and a desktop printer[J]. Journal of Dynamic Systems, Measurement, and Control, 2008, 130: 051006-1-051006-16.

[11] Hjalmarsson H. Iterative feedback tuning—An overview[J]. International Journal of Adaptive Control and Signal Processing, 2002, 16: 373-395.

[12] Heertjes M, Hennekens D, Engelen A V, et al. Dynamic decoupling in motion systems using a gradient approximation- based algorithm[C]//Proceedings of 48th IEEE Conference on Decision an Control and 28th Chinese Control Conference. Shanghai, China, 2009: 16-18.

[13] Baggen M, Heertjes M, Kamidi R. Data-based feed-forward control in MIMO motion system[C]//Proceedings of 2008 American Control Conference. 2008: 3011-3016.

(编辑 杨兵)

收稿日期:2011-04-15;修回日期:2011-06-15

基金项目:国家科技重大专项资助项目(2009ZX02207);国家重点基础研究发展计划(“973”计划)项目(973-10007.07-LB7)

通信作者:武志鹏(1981-),男,河北张家口人,博士研究生,从事光刻机工件台控制系统设计研究;电话:0451-86400584;E-mail: elva_w@yahoo.

com.cn

摘要:针对工件台微动台的扫描区域在整个硅片曝光过程中不断变化的问题,提出一种MIMO前馈控制优化方法以提高跟踪精度。建立6自由度微动台的动力学模型,对模型中的扫描位置耦合进行解耦。根据牛顿法对MIMO前馈控制器参数进行优化,实现参数随扫描区域变化而自动调整的功能。设计非线性PID控制器以提高系统对低频段信号的响应能力。仿真结果表明:对MIMO前馈控制器参数优化后,跟踪精度明显提高。相对于恒定参数情况,曝光扫描时间段内峰值误差减小74.97%,位置偏差的移动平均差和标准差分别减小60.02%和76.30%。