金宝山铂钯浮选精矿几种处理工艺的讨论

云南大学化学与材料工程学院,云南大学化学与材料工程学院,云南地矿股份有限公司 云南昆明650092,云南昆明650092,云南昆明650031

摘 要:

云南金宝山铂矿是我国目前发现的第一个具有工业开采价值的原生铂矿。已公开报道的处理其浮选精矿的冶炼工艺包括:微波加热或硫酸熟化预处理后湿法提取铂钯;火法造锍熔炼富集后再湿法处理高镍锍或低镍锍;直接加压氧化酸浸后加压氰化浸出铂钯。本文对上述几种工艺进行了比较讨论。指出:工艺方案一存在化学试剂耗量大, 有害气体污染环境, Cu, Ni, Co难于分离和Pt, Pd浸出率低等缺点;工艺方案二则工序繁冗, 能耗高, 污染严重, 周期长, 贵金属富集物品位低, 经济上难以创效;工艺方案三更适合处理金宝山铂钯浮选精矿, 且具有铂钯回收指标高、工序短、成本低、无SO2污染等优点。加压氧化酸浸后进行加压氰化的全湿法新工艺突破了处理含铂族金属硫化矿只有采用火法熔炼才能有效地捕集铂族金属的传统观点, 对提高金宝山铂矿资源的综合利用水平具有重要意义。

关键词:

中图分类号: TF83

收稿日期:2005-09-13

基金:国家自然科学基金项目 (50404004, 50374060);云南省重点科技攻关项目 (2003GG02);

Several Techniques for Handling Flotation Sulfide Concentrates of Jinbaoshan Platinum Mine

Abstract:

Jinbaoshan platinum mine (Yunnan Province, PRC) is the first discovered proterozoic platinum mine having industrial valuation in China.Several techniques were proposed for handling the flotation sulfide concentrates of Jinbaoshan platinum mine: 1.the flotation concentrates are pre-treat by microwave heating or sulfuric acid and then the platinum metals are recovered by the hydrometallurgical acidic oxidizing leaching at atmosphere pressure.2.traditional pyrometallurgical process to enrich precious metals into Cu-Ni matte;and 3.two-stage selective acidic pressure leaching-pressure cyanidation leaching.This report is focusing on the evaluation of above options and indicates that: (1) the option 1 is not technical sound due to its large consumption of chemical agent, severe pollution of harmful gas released, difficulties for separating Cu, Ni and Co effectively, and low percent metal leaching of Pt and Pd; (2) the pyrometallurgical process (option 2) is also not suitable for this case due to economic concerns over its complicated and long flowsheet, high energy consumption, severe pollution, low content of precious metals in the final enriched concentrates;and (3) selective two-stage pressure leaching (option 3) is preferred because of its advantages of capability to handle low-grade concentrates, high metal recovery, short flowsheet, low capital and SO2-free environment.For the suggested new technique of selective two-stage pressure leaching, it is an innovation to treat the Jinbaoshan flotation concentrates, which breaks through the traditional opinions of treating the flotation concentrates containing platinum metals only by the pyrometallurgical approaches, and is important for future exploration of Jinbaoshan platinum mine.

Keyword:

flotation sulfide concentrates;platinum group metals;hydrometallurgy;

Received: 2005-09-13

我国铂族金属矿产资源稀少, 已探明的金属储量仅300多t。 甘肃省金川硫化铜镍矿中的伴生铂矿占总资源量的60%以上。 云南的铂族金属矿产资源居全国第二位, 目前已发现12个矿床点, 其中大理地区的金宝山矿已探明可供开采的铂钯储量为45 t

由于铂族金属是我国急需的重要战略资源, 有关部门及冶金界对金宝山铂钯矿的开发利用研究十分重视。 1997年9月, “云南金宝山低品位铂钯矿资源综合利用”项目被批准列入“九·五”国家重点科技攻关项目计划。 1998年底, 承担选矿研究任务的广州有色金属研究院首先取得了突破性进展, 研究成功的浮选工艺可使铂、 钯、 铜、 镍的回收率分别达到 (%) : 77.35, 76.93, 88.13和57.48。 按该流程, 用25 t原矿进行了连续扩大试验, 产出的浮选精矿提供各有关单位在研究冶炼工艺时使用。 各单位所用浮选精矿物料的组分分析值略有差异, 本文作者所用的一份浮选精矿组分化学分析结果

本文根据已公开发表的几种金宝山浮选精矿冶炼工艺流程进行比较讨论。

表1 金宝山矿连续浮选获得的精矿主要成分*

Table 1 Component content of flotation concentrates of Jinbaoshan ores

元素 |

Pt | Pd | Rh | Ir | Os | Ru | Au | Ag | ∑PMs |

品位/ (g·t-1) |

36.73 | 51.42 | 1.58 | 0.88 | 0.82 | 0.63 | 5.0 | 41 | 92.06 |

元素 |

Cu | Ni | Co | Fe | S | MgO | SiO2 | CaO | Al2O3 |

品位/% |

4.28 | 3.86 | 0.30 | 18.32 | 14.15 | 19.3 | 26.9 | 2.89 | 2.05 |

* 昆明贵金属研究所分析室分析

1 处理金宝山浮选精矿的几种工艺流程

1.1 微波加热或硫酸熟化预处理后的湿法提取铂钯工艺

马宠等

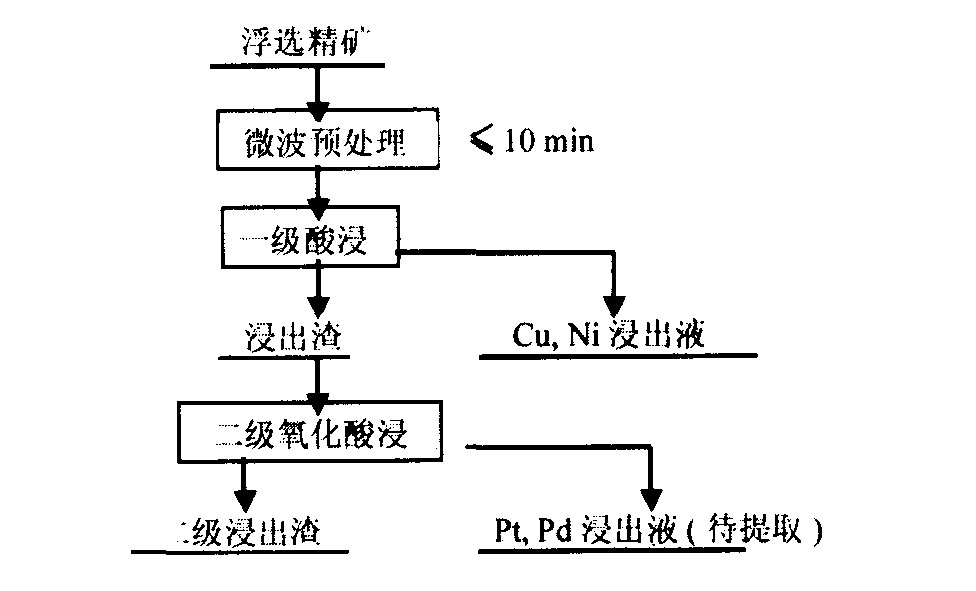

微波预处理使用的微波频率为2450 MHz。 实验在功率为1.5 kW的微波马弗炉中进行。 研究报告没有给出两级浸出反应的具体条件及浸出液组分, 仅笼统地指出Cu, Ni, Pt, Pd的最终浸出率可分别达到 (%) : 98.89, 97.21, 87.95和95.43。 该文认为微波预处理与传统焙烧工艺相比可大幅度降低能耗, 作业时间短, 可避免有害气体污染, 流程简单, 建设规模可大可小。

吴萍

图1 微波预处理的湿法提取工艺流程

Fig.1 Flowsheet of micro-wave pretreatment method

1.2 火法造锍熔炼捕集贵金属的工艺

目前国内外所有知名的铂族金属生产厂都无一例外地使用火法造锍熔炼捕集贵金属到铜镍铁锍中。 此步操作可将占精矿量约70%的全部硅酸盐脉石和大量硫化铁以熔渣形式排出。 铜镍铁锍经氧化吹炼获得铜镍高锍。 高锍中的铂族金属品位因各厂家所用浮选精矿不同而差异很大。 我国金川的铜镍高锍中铂族金属品位仅约20 g·t-1, 而南非美伦斯基矿产出的高锍中可达到3000 g·t-1。 对高锍的处理技术国内外各厂家采用了不同的湿法浸出工艺, 目的都是分离其中的铜镍贱金属, 使浸出渣中的铂族金属品位进一步提高。 如南非英帕拉 (Impala) 公司将高锍细磨后采用三段加压浸出, 最后获得铂族金属加金品位>45%的贵金属精矿。 吕斯腾堡公司将高锍经磨-磁-浮分离出铜镍合金, 再经加压酸浸获得铂族金属加金品位约60%的贵金属精矿。 金川的高锍因贵金属品位太低, 磨磁浮产出的铜镍合金需进行二次硫化熔炼, 并进行二次磨磁浮分离, 获得的二次铜镍合金经盐酸氯气浸出和脱硫后才得到贵金属精矿, 而且贵金属品位仅达到13.87%

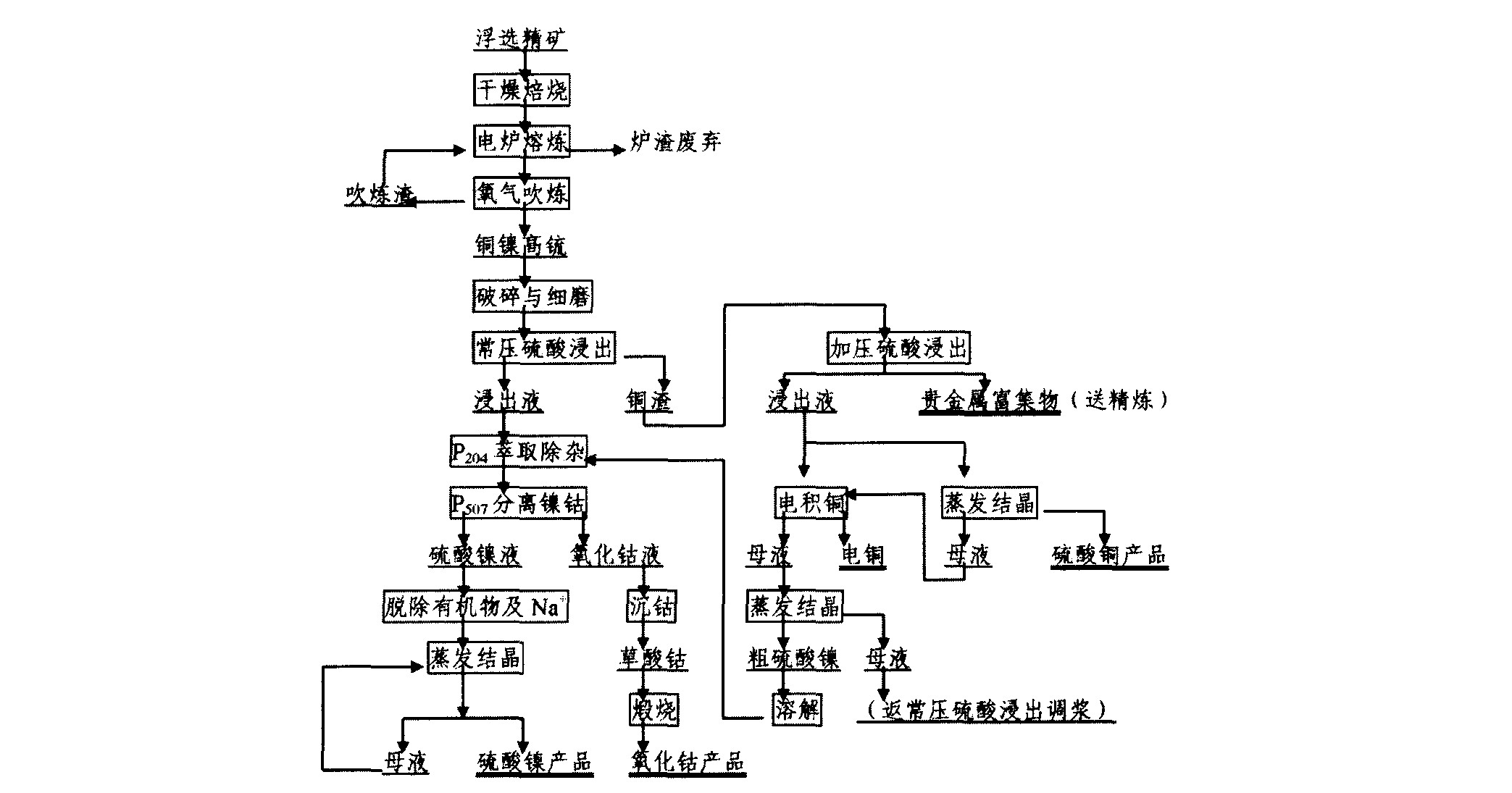

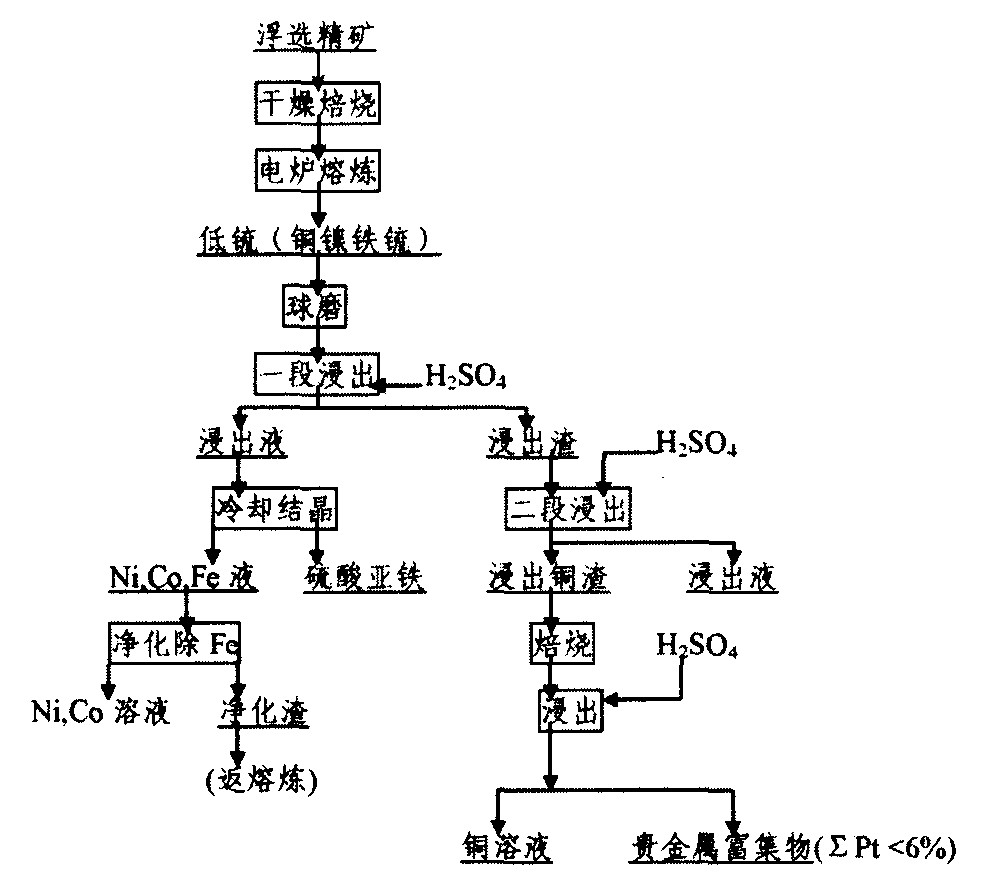

金宝山课题组基本上承袭了传统火法熔炼的技术路线, 研究提出了两个工艺流程, 见图2和3

对于图2和3的流程A和B, 从浮选精矿到电炉熔炼铜镍铁低锍两者完全一致, 主要不同点在于流程B不采用氧气吹炼高锍的工序。 文献

1.3 加压氧化酸浸预处理后进行加压氰化的全湿法新工艺

文献

铂族金属与氰化物虽然都能形成稳定的氰配阴离子, 如Pt (CN) 42-, Pd (CN) 42-离子, 但在常温下常压下, 氰化物溶液很难浸蚀金属态的铂族金属。 20世纪90年代初, Bruckard等

图2 金宝山浮选精矿火法熔炼工艺流程A

Fig.2 Flowsheet of pyro-metallurgical process A

图3 金宝山浮选精矿火法熔炼工艺流程B

Fig.3 Flowsheet of pyro-metallurgical process B

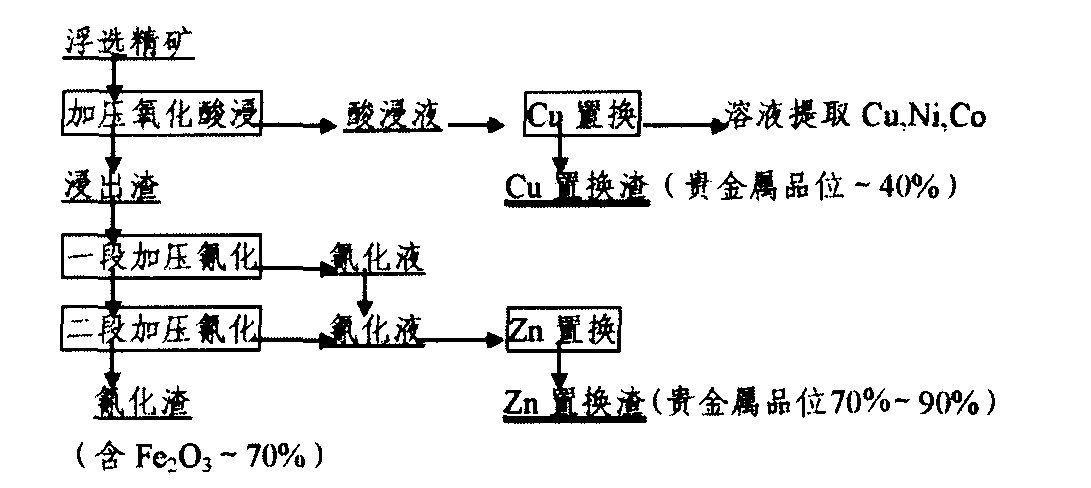

2000年作者研究用加压氰化法直接处理金宝山浮选精矿, 在空气气氛下恒定总压为2.0 MPa, 反应温度160 ℃, 恒温搅拌1 h后, Pt的浸出率仅27.8%, Pd 63.51%。 即使对浮选精矿预先进行充分洗涤或湿磨, 也不能明显提高Pt和Pd的氰化浸出率。 但在对预处理方法进行深入研究后发现, 若像处理难处理金矿那样, 在酸性介质中对浮选精矿进行充分地氧化浸出, 然后再进行加压氰化, 按氰化渣计算则Pt的浸出率>95%, Pd的浸出率>99%

按图4流程用50 L容积高压釜进行过多次投料批量5 kg的扩大试验, 其中连续三批的加压氧化酸浸结果列入表2; 对应的Pt, Pd浸出率按氰化渣计算的结果列入表3; 从Cu置换渣溶解液和Zn置换渣溶解液计算的Pt, Pd回收率列入表4。

图4 金宝山浮选精矿全湿法处理新工艺

Fig.4 All-in-hydrometallurgical flowsheet of Jinbaoshan flotation concentrates

有关全湿法新工艺更详细的研究结果可参见文献

2 对几种处理金宝山浮选精矿工艺流程的讨论

2.1 微波加热或硫酸熟化后湿法处理工艺

浮选精矿经微波辐射10 min预处理的效果, 文献

表2 加压氧化酸浸贱金属的浸出效果

Table 2 Leaching of base metals by pressure oxidation

| 批号 | 物料 | 重量/ kg |

品位/% |

金属量/g | 浸出率/% | ||||||

Cu |

Ni | Co | Cu | Ni | Co | Cu | Ni | Co | |||

| 浮选精矿 | 5.00 | 4.28 | 3.86 | 0.3 | 214 | 193 | 15 | ||||

No.1 |

酸浸渣 | 2.04 | 0.07 | 0.02 | <0.005 | 1.43 | 0.41 | <0.10 | 99.33 | 99.79 | >99.32 |

No.2 |

酸浸渣 | 2.19 | 0.08 | 0.03 | <0.005 | 1.75 | 0.66 | <0.10 | 99.18 | 99.66 | >99.33 |

No.3 |

酸浸渣 | 2.18 | 0.07 | 0.02 | <0.005 | 1.52 | 0.44 | <0.10 | 99.30 | 99.74 | >99.29 |

表3 两段加压氰化的铂、 钯浸出回收效果 (按氰化渣品位计算)

Table 3Results of leaching of Pt and Pd by two-steps pressure cyanidation (Calculated by Pt and Pd content in pressure cyanide leaching slags)

| 批号 | 物料 | 数量/ kg |

品位/g·t-1 |

金属量/mg | 回收率/% | |||

Pt |

Pd | Pt | Pd | Pt | Pd | |||

| 浮选精矿 | 5.00 | 36.73 | 51.42 | 183.65 | 257.10 | |||

No.1 |

二次氰化渣 | 1.01 | 7.3 | 1.76 | 7.37 | 1.78 | 95.99 | 99.31 |

No.2 |

二次氰化渣 | 1.00 | 6.6 | 1.52 | 6.6 | 1.52 | 96.41 | 99.41 |

| 浮选精矿* | 5.00 | 32.14 | 50.31 | 160.70 | 251.55 | |||

No.3 |

二次氰化渣 | 1.00 | 6.7 | 1.75 | 6.7 | 1.75 | 95.83 | 99.30 |

* 浮选精矿系分袋包装, 第三批料取自另一袋, 因此对主金属Pt, Pd重新取样分析, 其余金属未进行分析

表4 两段加压氰化的铂、 钯浸出回收效果 (按置换获得的金属量之和计算)

Table 4Results of leaching of Pt and Pd by two-steps pressure cyanidation (Calculated by Pt and Pd content in solutions from cementation concentrates)

| 批号 | 物料 | 数量 | 浓度/ (g·L-1) |

金属量/mg | 回收率/% | |||

Pt |

Pd | Pt | Pd | Pt | Pd | |||

| 浮选精矿 | 5.00 kg | 36.73 g·t-1 | 51.42 g·t-1 | 183.65 | 257.10 | |||

No.1 |

Cu置换渣溶解雍 | 4.00 L | 0.0044 | 0.0105 | 18 | 42 | 90.39 | 99.96 |

| Zn置换渣溶解液 | 5.00 L | 0.0296 | 0.0430 | 148 | 215 | |||

No.2 |

Cu置换渣溶解液 | 4.00 L | 0.0030 | 0.0120 | 12 | 48 | 93.66 | 101.52 |

| Zn置换渣溶解液 | 5.00 L | 0.0320 | 0.0426 | 160 | 213 | |||

| 浮选精矿 | 5.00 kg | 32.14 g·t-1 | 50.31 g·t-1 | 160.70 | 251.55 | |||

No.3 |

Cu置换渣溶解液 | 4.00 L | 0.0037 | 0.0118 | 15 | 47.2 | 98.01 | 101.85 |

| Zn置换渣溶解液 | 5.00 L | 0.0285 | 0.0418 | 142.5 | 209 | |||

2.2 火法造锍熔炼工艺

尽管目前国内外铂族金属生产厂家都在使用造锍熔炼捕集铂族金属, 但作者认为对于金宝山浮选精矿物料, 它并不是一种合理的工艺流程。 理由如下: (1) 粒度很细和含水量高的浮选精矿要经过烘干、 烧结才能送进电炉, 而熔炼出的低锍或高锍又要经过破碎和磨细后才能进入湿法浸出处理; (2) 由于精矿中MgO含量高达19%, 图2和3工艺流程中的电炉熔炼必需加入Fe渣, 以配制适宜的 SiO2-MgO-CaO-FeO系渣型, 熔炼温度还高达1350 ℃

2.3 加压氰化全湿法处理工艺的优点

从图4看出, 全湿法流程属一种工序少、 周期短、 能耗低、 污染小和操作环境好的新工艺, 具有以下优点: (1) 加压氧化酸浸的硫酸耗量仅为精矿量的10%。 在反应过程中全部硫化矿物被转化为硫酸盐, 反应使Cu, Ni, Co的浸出率均>99%, 反应产生的硫酸被MgO, CaO等碱性脉石成分中和, 使浸出液酸度可低到pH=2, 大量的Fe3+离子则在高温下水解入渣, 对Cu, Ni, Co的分离十分有利; (2) 加压氧化酸浸的渣率为50%, 渣料粒度变细, 贵金属矿粒的包裹被打开, 有利于后续对贵金属的浸出; (3) 两次加压氰化过程使渣率最终降到20%, 表明被SiO2包裹的贵金属矿粒也被裸露, 致使Pt的浸出率>95%, Pd的浸出率>99%; (4) 用置换法从加压氧化酸浸液中及氰化液中回收贵金属。 置换渣为品位很高的贵金属富集物, Cu置换渣中Pt, Pd品位约40%, 杂质主要是机械脱落带入的铜。 Zn置换渣中Pt, Pd及其他贵金属品位达70%~90%, 对后续的贵金属精炼分离十分有利。 从表4数据看出, 从两种渣获得的Pt的平均回收率>94%, Pd回收率~99%, 如此高的扩大试验技术指标充分体现了新工艺的先进性。

3 结 语

简要地讨论了已公开报道的处理云南金宝山低品位铂矿浮选精矿的几种工艺流程。 其中用微波加热或硫酸熟化预处理后的湿法提取铂钯工艺存在化学试剂耗量大, 有害气体污染环境, Cu, Ni, Co难于分离和Pt, Pd浸出率低等缺点; 火法造锍熔炼后湿法处理高镍锍或低镍锍的工艺则工序繁冗, 能耗高, 污染严重, 周期长, 贵金属富集物品位低, 经济上难以创效; 加压氧化酸浸后进行两级加压氰化的工艺则是工序少、 周期短、 能耗低、 污染小、 投资少、 厂房占地面积小, 经济技术指标高的全湿法新工艺。

参考文献

[1] 朱训主编.中国矿情 (第二卷) -金属矿产[M].北京:科学出版社, 1999.475.

[2] 胡真, 徐晓萍.西南某低品位铂钯矿选矿工艺研究[J].有色金属, 2000, 52 (4) :225.

[3] 黄昆.加压氰化法提取铂族金属新工艺研究[D].昆明:昆明理工大学, 2004.

[4] 马宠, 寇建军.含铂钯铜镍精矿湿法冶金处理新工艺[J].矿产综合利用, 1999, 10:47.

[5] 吴萍.铂钯矿湿法预处理试验研究[J].有色金属 (冶炼部分) , 2002, 3:35.

[6] 卢宜源, 宾万达.贵金属冶金学[M].长沙:中南大学出版社, 2004.284.

[7] 卢学纯, 刘瑜.铂钯精矿冶炼综合回收新工艺之我见[J].有色金属设计, 2004, 31 (4) :1.

[8] 刘时杰.铂族金属矿冶学[M].北京:冶金工业出版社, 2001.181.

[9] 刘时杰.铂族金属提取冶金技术发展及展望, 载《有色金属科技进步与发展—纪念有色金属创刊50周年》[M].北京:冶金工业出版社, 1999.149.

[11] 陈景, 黄昆, 陈奕然, 等.加压氰化处理铂钯硫化浮选精矿全湿法新工艺[J].中国有色金属学报, 2004, 14 (专辑1) :41.

[12] 陈景, 黄昆, 陈奕然.加压氰化法提取铂族金属新工艺[P].中国专利:01130222, 2001.

[13] 陈景, 黄昆, 陈奕然.低品位铂钯硫化矿浮选精矿提取铂族金属及综合利用回收铜镍钴等有价金属新工艺[P].中国专利:02100502, 2002.

[1] 朱训主编.中国矿情 (第二卷) -金属矿产[M].北京:科学出版社, 1999.475.

[2] 胡真, 徐晓萍.西南某低品位铂钯矿选矿工艺研究[J].有色金属, 2000, 52 (4) :225.

[3] 黄昆.加压氰化法提取铂族金属新工艺研究[D].昆明:昆明理工大学, 2004.

[4] 马宠, 寇建军.含铂钯铜镍精矿湿法冶金处理新工艺[J].矿产综合利用, 1999, 10:47.

[5] 吴萍.铂钯矿湿法预处理试验研究[J].有色金属 (冶炼部分) , 2002, 3:35.

[6] 卢宜源, 宾万达.贵金属冶金学[M].长沙:中南大学出版社, 2004.284.

[7] 卢学纯, 刘瑜.铂钯精矿冶炼综合回收新工艺之我见[J].有色金属设计, 2004, 31 (4) :1.

[8] 刘时杰.铂族金属矿冶学[M].北京:冶金工业出版社, 2001.181.

[9] 刘时杰.铂族金属提取冶金技术发展及展望, 载《有色金属科技进步与发展—纪念有色金属创刊50周年》[M].北京:冶金工业出版社, 1999.149.

[11] 陈景, 黄昆, 陈奕然, 等.加压氰化处理铂钯硫化浮选精矿全湿法新工艺[J].中国有色金属学报, 2004, 14 (专辑1) :41.

[12] 陈景, 黄昆, 陈奕然.加压氰化法提取铂族金属新工艺[P].中国专利:01130222, 2001.

[13] 陈景, 黄昆, 陈奕然.低品位铂钯硫化矿浮选精矿提取铂族金属及综合利用回收铜镍钴等有价金属新工艺[P].中国专利:02100502, 2002.