一种发动机瞬态进气量在线检测新技术

刘敬平1, 2,王 勇1, 2,夏孝朗1, 2,罗秋平2

(1. 湖南大学 先进动力总成技术研究中心,湖南 长沙,410082;

2. 湖南大学 汽车车身先进设计制造重点实验室,湖南 长沙,410082)

摘 要:

摘 要:采用动态压力传感器检测与小扰动压力波波动方程数值式求解的耦合方式,开发出既能精确检测发动机循环进气量与残余废气系数,又可在发动机试验台架上实现在线检测的新技术。其技术方案是:在发动机的进、排气系统中,靠近气阀处借助高精度、高频响动态压力传感器测取压力波信号;对于压力传感器未能覆盖的区域,用小扰动压力波波动理论得出流入、流出气缸的空气、燃烧废气流量;通过实现压力传感器输出电信号与压力波动信号,求解器数字信号的实时耦合,以实现新鲜空气量与残余废气系数的快速、精确测量。该测试方法已应用于发动机台架试验的在线检测,解决了发动机无法实现在线检测的空气流量与残余废气系数的难题。

关键词:

中图分类号:TK417+.4 文献标识码:A 文章编号:1672-7207(2009)03-0687-07

A new technique for online measurement of instant airflow rate in internal combustion engines

LIU Jing-ping1, 2, WANG Yong1, 2, XIA Xiao-lang1, 2, LUO Qiu-ping2

(1. Research Center for Advanced Powertrain Technology,Hunan University, Changsha 410082, China;

2. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,

Hunan University, Changsha 410082, China)

Abstract: By coupling the measured dynamic pressure signals with gas dynamics simulation, the gas exchange system of an engine was reduced to a small section of the system so that the required RAM (random access memory) memory and CPU (central processing unit) time could be reduced to meet the requirement of applying the technique on-line, while for the rest of the gas exchange system which was not modeled, the dynamic process was picked up by dynamic pressure transducers and fed into the gas dynamics code. In this way the CPU time and calculation accuracy reached the best compromise. This technique has been applied to on-line measurement of airflow and RGF (residual gas fraction) in an engine test bench.

Key words: internal combustion engine; airflow; residual gas; on-line measurement; pressure fluctuation

提高汽车发动机缸内燃烧效率和热功转换效率,控制污染物生成,是汽车节能减排最直接、最有效的技术方案。而发动机在实际运行状态下对油-气混合比的精确监测控制技术是实现节能减排的关键[1-2]。另外,缸内已燃气体(残余废气)的存在及其所占比例,不仅与发动机的充气效率、泵气损失密切相关,而且对燃烧速率以及燃烧的完善度有很大影响[3]。目前,电控喷油技术的广泛应用使得对燃油喷射量的精确计量与控制成为可能,但是,对发动机循环进气量与缸内残余废气系数的精确监测仍很困难。其原因主要是车用发动机在实际使用状态下的转速、负荷是按毫秒级时间尺度瞬时变化的,而从完成进气量的监测、决策下一个循环的燃油喷射量到实施燃油喷射的全部可用时间则是微秒级的。目前,已有的热线、热膜式流量传感器、氧传感器的频响以及精度都不符合循环-循环空燃比精确控制的要求,对缸内残余废气系数的监测至今仍没有成熟的技术。近20年来,研究者们致力于寻求发动机循环进气量与缸内残余废气系数的精确监测方法,在技术上取得很大进步,但仍不能满足当前对发动机节能减排的要求。目前,普遍采用的方法可分为传感器实测[4-5]、传感器实测信号与模拟计算相结合[6-8]、纯模拟计算[9-13]等,广泛采用的实测方法包括使用热线风速仪与热膜流量计实测空气的流量、氧传感器实测排气成分以及停机实测分析缸内气体成分等。热线风速仪、热膜流量计的优点是频响快,可基本满足发动机实际使用工况下反应速度的要求。但发动机进气系统中压力脉动效应使得其动态测量精度降低。通过排气氧传感器间接测量气体成分的精度较高,但是,反应速度不能满足发动机瞬态工况的要求。停机检测是一种最精确的检测缸内残余废气系数的方法,但该项技术要求发动机快速停止工作,以便分析缸内气体成分,只适用于科研而不能用于实机控制。结合实测压力、温度信号与气阀处流动方程求解计算来确定发动机的循环进气量与残余废气系数是近年发展起来的一项新技术。通过模拟发动机缸内容积以及气阀处流通面积随曲轴转角的变化规律,采用经验公式或简化模型(如充满-排空模型)来实现发动机循环进气量的预测计算。这类方法的优点是计算速度快,可完全满足发动机工况实时控制速度的需求,但问题是:该计算方法完全忽略了对发动机进、排气过程产生重大影响的压力波动现象,从而导致计算结果存在很大误差;由于可变进、排气阀定时(VVT, variable valve timing)技术的普遍采用,发动机的气阀重叠期本身已成为一个瞬时变量而使许多经验计算公式不再适用。完全建立在对发动机进、排气系统中压力波动效应与流动现象求解的模拟计算方法,能精确预测发动机的循环进气量与残余废气系数。工程实践结果表明,发动机充气效率(循环进气量)的模拟计算结果与实测结果的相对误差可控制在2%之内[14-15]。但是,要对发动机进排气系统中的压力波动与流动过程进行准确描述,必须对整个进、排气系统建模,对压力波动与流动控制(Navier stokes)方程组离散化,通过迭代进行数值求解。此迭代求解过程不仅占用很大的电脑内存,而且求解速度(以1台四缸汽油机为例)为数十秒。目前,此类方法只能运用于离线(Off-line)分析,除非发动机控制单元的内存与运算速度有较大提高,否则,很难在发动机上实行在线(On-line)诊断和监测。在此,本文作者采取动态压力传感器实测信号与压力波动过程数值模拟计算相结合的方式来实现在发动机台架上的在线(On-line)诊断、检测目标。通过在发动机进、排气系统靠近气阀处埋设压电式动态压力传感器(时间常数为微秒级)的方式,测取相关位置的动态压力波动曲线,然后,将此压力波动曲线作为边界条件耦合至只包含发动机气缸以及进、排气道在内的计算数模中,进行实时联立求解计算。发生于进气道压力传感器上游部件以及排气道压力传感器下游部件中压力波的传播、反射以及来自于不同气缸间压力波的相互作用将反映在实测的动态压力信号中,而无需建模计算。这样,计算发动机瞬时进气量与残余废气系数所需建模的发动机零部件就减少到只包含发动机气缸、进排气阀处流道以及从气阀到动态压力传感器为止的一小段进排气道,数模网格数(与整机数模相比)将呈数量级减少,使得在发动机台架上进行在线诊断成为可能。并且由于动态压力传感器可以准确地捕捉到测点处的压力波动曲线,使得本技术方案如同对整个发动机进、排气系统进行建模计算,且计算精度较高(发动机进、排气系统中复杂边界处压力波动损失与反射现象都将在实测压力波信号中得到真实反映,从而克服了模拟计算中由于边界条件处理不当而产生的误差)。

1 发动机进气量以及残余废气系数的计算数模

1.1 进气和排气系统中压力波动与流动方程的求解

发动机进、排气系统中的压力波动与气体流动可通过小扰动波动理论,借助一维Navier Stokes 方程组来描述。

连续性方程为:

![]()

动量方程为:

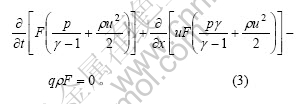

能量守恒方程为:

气体状态方程为:

式(1)~(3)可以采用通用形式来表达:

式(1)~(5)表明:发动机进、排气系统内气体的状态(压力p、密度ρ以及流速u)不仅随时间t发生变化,而且是空间位置x以及流通面积A的函数。由于压力波传播路径、管道结构参数的复杂性(如压力波在任何流通面积发生变化处都将产生反射波,并且与原有压力波发生叠加),上述方程没有解析解,而只能采用差分方程代替微分方程,通过细小差分网格,利用迭代方式求解。该微分方程的差分求解方式见文献[16],本文采用的是改进型2步Lax Wendoff求解。

1.2 缸内过程的求解

为了简化计算,缸内过程采用0维模型求解。流过进、排气阀处的空气以及已燃废气的瞬时流量借助于气阀上、下游处的瞬时压力差、气阀处的瞬时实际流通面积,通过孔板流动方程实时求解。而缸内累积新鲜空气量以及残余废气量则通过对整个换气过程中气阀处的瞬时气体交换量积分得到。作为计算流入、流出气缸的瞬时气体流量与成分所需的缸内气体压力、温度与成分、温度边界条件,则通过求解缸内的质量守恒方程与能量守恒方程来求解,同时,考虑流入和流出气缸的气体带入和带出的热焓[16]。

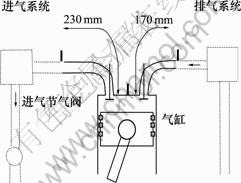

2 实测动态压力与压力波动方程求解结果的耦合

用于验证本文提出的空气流量与RGF检测方法的单缸发动机示意图如图1所示。3个Kistler 6140动态压力传感器分别置于进气道(距进气阀座230 mm)、排气道(距排气阀座170 mm)和气缸内(火花塞式压力传感器)。图1中,实线部分为计算数模所覆盖部 分,虚线部分内的空气动力学效应则由动态压力传感器感应,并作为管道端口边界条件,依据压力波在管道端口反射需满足的能量、动量与质量的连续性理 论[7, 14, 16],耦合到计算数模中。

图1 单缸试验发动机示意图以及测试装置的布置简图

Fig.1 Schematic of single cylinder test engine and its gas exchange system

3 瞬态空气进气量检测方法的试验验证

为了验证该检测技术的精度以及实用性,分别在发动机试验台架上(稳态工况)以及整车道路试验(瞬态工况)下对本技术进行试验验证。

3.1 发动机稳态试验工况下的试验验证

发动机稳态试验台装置如图1所示。所选发动机为1台排量为0.6 L的4阀汽油机。发动机的空气进气量由Roost(罗茨)式流量计测量。为了提高流量计的测量精度,在进气系统内加入1个稳压箱以衰减进气系统的压力波动。在排气系统中也加入1个稳压箱,以消除排气系统下游部件压力波动的影响。在排气系统中还引入1个节气门,用于改变排气背压。

选定的发动机稳态试验点转速分别为:2 000, 4 000和6 000 r/min 全负荷;2 000 r/min 部分负荷;2 000 r/min 外部EGR(Exhaust gas recirculation)。

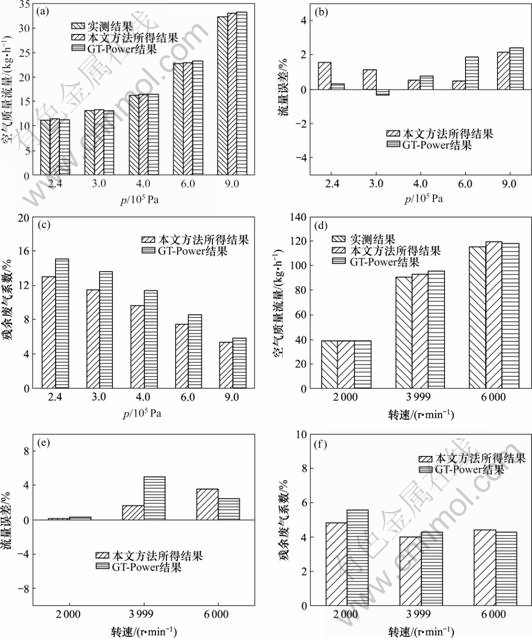

图2所示为全负荷不同转速下以及2 000 r/min部分负荷特性下,采用本文提出的检测方法所得值与实测值、GT-Power模拟计算结果的对比(p为平均有效净压力)。因为无法实测缸内残余废气系数,所以,只能将采用本文检测方法所得检测结果与GT-Power的模拟计算结果相比较。图2表明:无论是在全负荷特性下,还是在部分负荷特性下,采用本文提出的检测方法所得空气流量检测结果与实测结果相对误差在3%以内,RGF的计算结果与GT-Power计算结果相比变化趋势完全一致,只是绝对值略有差别。

(a), (b), (c) 2 000 r/min部分负荷;(d), (e), (f) 全负荷

图2 空气流量、采用本检测方法的RGF计算值与实测值以及GT-Power计算结果对比

Fig.2 Results comparison among measurement, this technique and that of GT-Power modeling

图3所示为2 000 r/min负荷特性下气缸压力计算值与气缸压力实测值的对比。可见,其计算结果与实测结果几乎吻合。尤其是在换气过程中,缸内压力波动曲线(由进、排气系统内的压力波动所致)的计算结果与实测结果基本重合。图4所示为2 000 r/min负荷特性下,空气流量、采用本方法的RGF计算值与实测值以及GT-Power计算值的对比结果,可见,它们相当吻合,变化趋势一致。由图3和图4可见,本方法采用的借助动态压力传感器代替进、排气系统上、下游部件内空气动力学计算的方式是完全可行的,并且实测压力曲线与压力波动计算数模在管口端的耦合方法是有效的。

(a) p为4.0×105 Pa;(b) p为6.0×105 Pa

图3 转速为2 000 r/min部分负荷特性下计算缸压与实测缸压的对比

Fig.3 Comparison of measured results and simulated results of cylinder pressure traces under 2 000 r/min part load

(a), (b), (c) 2 000 r/min部分负荷; (d) p为2.6×105 Pa, 废气再循环体积分数为0; (e) p为2.6×105 Pa, 废气再循环体积分数为10%; (f) p为2.6×105 Pa, 废气再循环体积分数为15%

图4 转速为2 000 r/min时EGR特性试验下的空气流量、RGF本方法计算值与实测、GT-Power计算结果的对比

Fig.4 Comparison among measured and simulated results at 2000 r/min EGR sweep

3.2 汽车瞬态运行工况下实测结果与计算结果的对比

为了验证本检测方法对发动机瞬态运行工况下空气流量与残余废气系数的检测精度,选定1台A级轿车进行道路行驶试验。试验前,在发动机进、排气歧管靠近气阀处安装Kistler压力传感器与高频响温度传感器,并且对发动机转速、节气门位置、VVT位置、点火提前角等运行参数进行监测,发动机的瞬时空气流量由实测瞬时过量空气系数(由排气氧传感器实测)与实测燃油流量计算得出。

由于该检测方法的数据处理速度对于1个发动机工作循环仍处于秒数量级,虽然满足发动机台架试验的在线(On-line)检测要求,但仍未能达到汽车行驶状态下的实时(Real-time)检测运算速度要求,因此,在汽车路试过程中的检测数据由电脑实时储存,采用本检测方法进行离线(Off-line)分析。

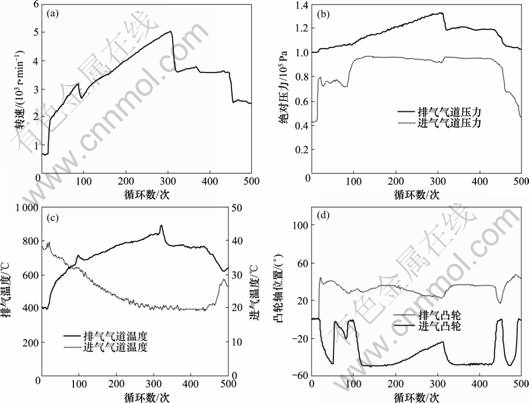

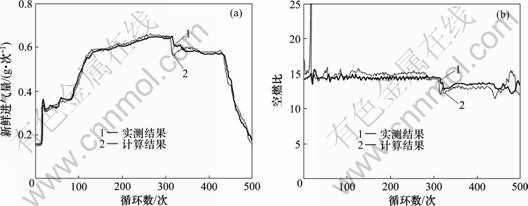

图5所示为该轿车在实际运行测试中,发动机运行参数的变化情况。该发动机配备有双独立调节VVT,进、排气阀曲轴转角可在50?独立变化。此 外,在汽车行驶过程中,发动机转速、节气门开度(进、排气压力),进、排气温度和点火提前角等都发生变化。图6所示对应于图5中发动机瞬变工况下,新鲜充量和空燃比的测量结果与计算结果。图6表明,在汽车瞬态运行状态下,采用本方法计算也可得到满意的结果,模拟计算结果与实测结果有较好的一致性。

图5 发动机瞬态工况下运行参数的变化

Fig.5 Sample data under transient run for model calibration purpose

图6 发动机瞬态工况下新鲜充量和空燃比的测试值与计算值对比

Fig.6 Results comparison among measured, calculated fresh charge trapped and air fuel rate

4 结 论

a. 提出了一种基于进、排气系统内动态压力检测与Navier stokes压力波动方程组耦合求解的可用于发动机空气流量与残余废气系数在线检测的新方法。

b. 该检测方法解决了常规空气流量计不能用于瞬态工况测量的难题;与纯模拟计算方法相比,其运算速度呈数量级增大,从而可以用于发动机在线检测。

c. 采用该检测方法进行检测,所得空气流量检测结果与实测结果相对误差在-3%~3%之内;缸内残余废气系数的检测结果与GT-power预测结果相对误差在-2%~2%之内。

d. 为了实施对发动机在使用工况下空燃比的实时监测,以实现对燃油喷油量的循环-循环的精确控制,必须进一步提高本检测方法的运算速度,可从以下方面着手:优化差分方程的求解形式与迭代方法,提高压力波动方程的迭代求解速度;实测压力与计算数模之间数据传输实行无缝耦合,旁通燃烧分析仪,以进一步加快数据传输速度。

参考文献:

[1] Shayler P J, Winborn L D, Hill M J, et al. The influence of gas/fuel ratio on combustion stability and misfire limits of spark ignition engines[C]//Detroit, 2000: SAE 2000-01-1208.

[2] Shayler P J, Lai W C, Brown N, et al. Limits on charge dilution, fuel and air proportions for stable combustion in spark ignition engines[C]//Detroit, 2004: SAE 2004-01-1533.

[3] Heywoods J. Internal combustion engine fundamentals[M]. Mc Graw Hill, ISBN-10: 007028637x, 1988.

[4] Ford R, Collings N. Measurement of fesidual gas fraction using a fast response NO Sensor[C]//Detroit, 1999: SAE 1999-01-0208.

[5] Sinnamon J, Shellnaw M. A new technique for residual gas estimation[C]// Detroit, 2008: SAE 2008-01-0093.

[6] Alger T, Wooldridge S. Measurement and analysis of the residual gas fraction in an SI engine with variable cam timing[C]// Detroit, SAE 2004-01-1356.

[7] LIU Jing-ping, Kleeberg H, Tomazic D. A model for on-line monitoring of in-cylinder residual gas fraction (RGF) and mass flowrate in gasoline engines[C]//Detroit, 2006: SAE 2006-01-0656 (Transaction).

[8] Mladek M, Onder C H. A model for the estimation of inducted air mass and the residual gas fraction using cylinder pressure measurement[C]//Detroit, 2000: SAE 2000-01-0958.

[9] Jang J Y, Yeom K, Bae C. Effects of exhaust throttling on engine performance and residual gas in an SI engine[C]//Detroit, SAE 2004-01-2974.

[10] Giansetti P, Chamaillard Y, Charlet A, et al. A model for residual gas fraction prediction in spark ignition engines[C]//Detroit, SAE 2002-01-1735.

[11] Cavina N, Siviero C, Suglia R. Residual gas fraction estimation: Application to a GDI engine with variable valve timing and EGR[C]//Detroit, SAE 2004-01-2943.

[12] Schwarz F, Spicher U. Determination of residual gas fraction in IC engines[C]//Detroit, SAE 2003-01-3148.

[13] Koehler U, Bargende M. A model for a fast prediction of the in-cylinder residual gas mass[C]//Detroit, SAE, 2004-01-3053.

[14] Benson R S, Horlock J H, Winterbone D E. The thermodynamics and gas dynamics of internal combustion engines: Vol. 1[M]. Oxford: Clarendon Press, 1982.

[15] Blair G P. The basic design of two-stroke engines[C]//Detroit, 1990: SAE ref.no.R-104, ISBN 1-56091-008-9.

[16] LIU Jing-ping, Schorn N, Schernus C, et al. Comparison of method of characteristics with finite difference methods on one-dimensional gas flow in IC engine manifold[C]//Detroit, 1996: SAE 960078.

收稿日期:2009-02-16;修回日期:2009-04-25

基金项目:国家高新技术科技攻关项目(2008aa116)

通信作者:王 勇(1981- ),男,天津人,博士研究生,从事发动机性能开发与模拟计算研究;电话:13975886715;E-mail: cfwangyong@163.com

[3] Heywoods J. Internal combustion engine fundamentals[M]. Mc Graw Hill, ISBN-10: 007028637x, 1988.

" target="blank">[16] LIU Jing-ping, Schorn N, Schernus C, et al. Comparison of method of characteristics with finite difference methods on one-dimensional gas flow in IC engine manifold[C]//Detroit, 1996: SAE 960078.