DOI: 10.11817/j.issn.1672-7207.2020.06.005

并联双杆液压缸偏载力和径向力分析

訚耀保1,李双路1,陆畅2,原佳阳1,肖强2

(1. 同济大学 机械与能源工程学院,上海,200092;

2. 中国航发长春控制科技有限公司,吉林 长春,130102)

摘 要:

动机采用的并联双杆液压缸存在不均匀磨损和运动抖动的问题,建立液压缸数学模型和等效静力学模型,研究不同负载、不同阀口开度下偏载力以及活塞与缸筒、活塞杆与导向套之间的径向力变化情况。研究结果表明:当外负载一定时,偏载力与阀口开度近似呈二次函数关系;当阀口开度一定时,偏载力与外负载呈线性关系;在空载条件下,偏载会对2根活塞杆的运动顺序产生影响;在外负载作用下,并联结构的形变导致径向力的产生,2根活塞杆的轴向偏载对径向力影响较小;活塞与缸筒之间的径向力随活塞杆伸出长度增大而增大,活塞杆与导向套之间的径向力随活塞杆伸出长度增大先减小再增大;并联液压缸之间的串联孔面积越大,2根活塞杆的轴向偏载力越小;采用增大连接块厚度或者采用高弹性模量的材料可以有效地降低液压缸的径向力。关于偏载力对2根活塞杆运动顺序的影响,实验结果与理论结果相符。

关键词:双杆液压缸;偏载力;径向力;运动状态;超静定结构

中图分类号:TH137 文献标志码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2020)06-1509-09

Analysis of offset load force and radial force of parallel double rods hydraulic cylinder

YIN Yaobao1, LI Shuanglu1, LU Chang2, YUAN Jiayang1, XIAO Qiang2

(1. School of Mechanical Engineering, Tongji University, Shanghai 200092, China;

2. China Aero-Engine Changchun Control Technology Co. Ltd., Changchun 130102, China)

Abstract: Aiming at the problem of uneven wear and jitter in parallel double rods hydraulic cylinder of aircraft vector nozzle engine, the mathematical model and equivalent statics model of the cylinder were established. The variation of radial force between piston and cylinder, piston rod and guide sleeve as well as offset load force under different loads and valve openings were studied. The results show that when the external load is constant, the offset load force has a quadratic function relationship with the valve opening. When the valve opening is constant, the offset load force has a linear relationship with the external load. And the offset load force affects the motion order of the two piston rods under the condition of no load. The deformation of parallel structures under external loads results in radial forces, and the offset load force has little influence on the radial force. When the piston rod extends, the radial force between the piston and the cylinder increases gradually, while the radial force between the piston rod and the guide sleeve decreases first and then increases. The larger the area of series holes between parallel hydraulic cylinders is, the smaller the axial bias load of the two piston rods is. The radial force of hydraulic cylinder can be effectively reduced by increasing the thickness of connecting block or adopting the material with high elastic modulus. Concerning the influence of offset load force on the motion order of two piston rods, the theoretical results are consistent with the experimental results.

Key words: double rods hydraulic cylinder; offset load force; radial force; motion state; statically indeterminate structure

为了满足在有限空间内实现大推力的任务需要,航空发动机矢量控制系统及飞行器舵面控制系统空间布局和结构上需要采用一种双杆并联机械同步液压缸[1],该液压缸缸体包含2个缸筒,2根活塞杆通过连接块实现机械同步,通过缸体上的串联孔实现2个液压缸的油路连通。该结构实现了液压缸的扁平化设计,同时满足负载需求,但在实验中发现该液压缸尚存在如下问题:一是液压缸的导向套处和活塞上存在着不均匀磨损,二是活塞杆在运动到终点时存在抖动现象。上述问题影响到液压缸的运行寿命和可靠性,不利于伺服控制系统的安全。为了提高电液伺服系统的可靠性,保障飞行器飞行安全,需对液压缸的上述问题进行研究分析,降低液压缸的磨损和抖动。液压缸活塞杆运动到终点抖动问题是2根活塞杆的运动不同步造成的,在传统的双缸独立控制中,人们对该问题研究较多,可以通过各种控制策略提高2根活塞杆的同步性[2-5];而液压缸承受的径向力会使导向套和活塞产生不均匀磨损[6]。研究表明,液压缸导向环上5%的磨损会使液压缸的承载能力降低约10%[7]。为了提高液压缸抗径向负载能力,静压支撑等非接触密封形式在液压缸中得到了广泛应用[8-11];液压缸建模和运动过程中的载荷研究是优化液压元件、提高液压系统性能的基础,受到人们广泛关注[12-14]。本文作者针对并联双杆液压缸中的偏载力和径向力问题,建立液压缸的数学模型和超静定力学模型,探讨影响液压缸偏载力和径向力的关键结构参数,以便为优化该类型液压缸的结构、降低其工作中的径向力和偏载力、提高液压缸的适用性和可靠性提供依据。

1 并联双杆液压缸数学模型

1.1 并联双杆液压缸工作原理

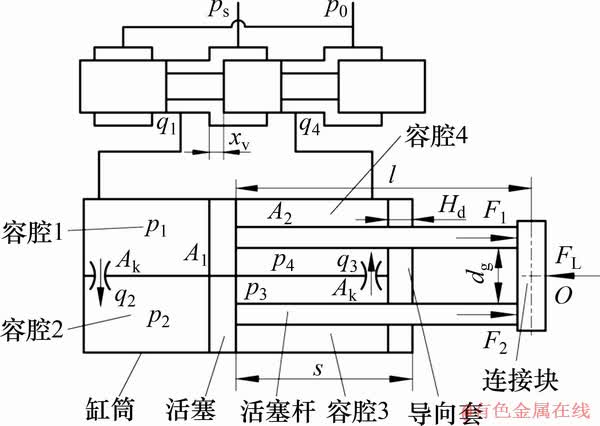

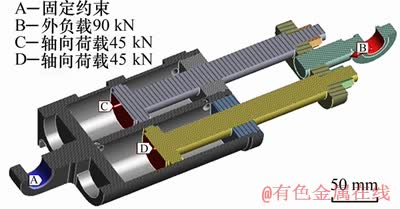

图1所示为并联双杆液压缸的结构示意图。受限工作空间的限制,采用液压缸单侧供油,油液通过阀口和无杆腔的薄壁孔依次进入液压缸的上无杆腔和下无杆腔,推动活塞杆运动,下有杆腔的油液通过两缸之间的薄壁孔从上有杆腔回油,此结构减少了管路连接,工艺性好,集成度高,安装尺寸小。由于其结构和油路特点,并联双杆液压缸存在如下问题。

图1 并联双杆液压缸结构示意图

Fig. 1 Schematic diagram of parallel double rods hydraulic cylinder

1) 受液压缸结构和工艺限制,两缸之间的串联孔个数和尺寸受到限制,串联孔的节流作用使得活塞杆在运动过程中2个无杆腔及有杆腔之间存在压差,从而使得2根活塞杆承受的负载力不一致而产生偏载;液压缸2根活塞杆在运动时不完全同步,在运动到终点时存在抖动现象。

2) 由于连接块受到的外负载力与2根活塞杆对其的作用力不共线,会导致连接块和活塞杆发生变形,使得塞杆与导向套、活塞与缸筒之间存在很大的径向力,加剧了密封结构的不均匀磨损[15]。

1.2 并联双杆液压缸数学模型

根据并联液压缸的工作原理,不计液压阀和液压缸之间的压降以及液压缸的泄漏,当液压缸活塞杆伸出时,液压阀2个节流口的流量q1和q4表达式为:

上、下液压缸之间2个薄壁串联孔的流量q2和q3表达式为:

式中:ps为供油压力;p0为回油压力;p1,p2,p3和p4分别为容腔1~4的压力;w为阀口面积梯度;xv为阀口开度;Cd1和Cd2分别为滑阀节流口流量系数和薄壁串联孔流量系数,为了便于计算偏载力,取两者相等,记为Cd;ρ为油液的密度;Ak为上下两缸之间串联孔通流面积。

容腔1~4的流量连续性方程分别为

式中:A1为活塞杆无杆腔面积;A2为活塞杆有杆腔面积;

忽略活塞杆运动时的摩擦力,根据牛顿运动定律,上下活塞杆及连接块的轴向受力平衡方程为

式中:F1和F2分别为活塞杆1和活塞杆2承受的负载力;FL为连接块承受的外负载。

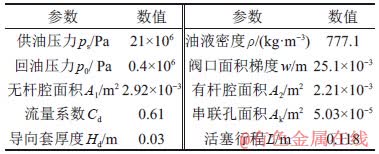

同理可以得到活塞杆在缩回时的数学模型,采用数值求解方法研究并联双杆液压缸的偏载力和径向力,模型中的主要参数如表1所示。

表1 阀控液压缸数学模型主要参数

Table 1 Main parameters of mathematical model of hydraulic cylinder controlled by valve

2 液压缸偏载力和径向力理论分析

2.1 液压缸偏载力

2.1.1 偏载力计算分析

如图1所示,定义外负载FL的作用线与连接块的质心交点为O点,由于2根活塞杆承受的负载力不一致会产生绕O点的偏载力矩,偏载力矩可用上下活塞杆承受的轴向负载力差值衡量,定义2根活塞杆的轴向负载力差值为偏载力△F,即

由式(5)~(8)可得:

由式(9),(10)和(12)可得:

结合式(6),(7)和(13)可得活塞杆伸出时偏载力与阀口供油流量

式中:n为液压缸的不对称系数,n=A2/A1,n越小,表示不对称度越大。通过式(1)~(10)可以进一步得到无杆腔流量与外负载

将式(16)代入式(15)可得当活塞杆伸出时偏载力△Fs的表达式为

同理可得活塞杆处于缩回状态下的偏载力△Fd表达式为

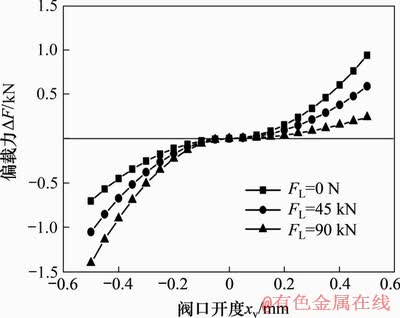

由式(17)和式(18)可以发现,增大串联孔的通流面积可以有效地降低偏载力。且由于阀口的通流面积远远小于串联孔的通流面积,式(18)分母中的第1项可以忽略,则偏载力和阀口开度近似呈二次函数关系。不同负载下偏载力随阀口开度的变换情况如图2所示。从图2可以看出:在同样负载下,阀口开度越大,偏载力越大;当阀口开度为正时,活塞杆伸出,上活塞杆承受的负载力更大;当阀口开度为负时,活塞杆缩回,此时,偏载力为负值,表明下活塞杆承受的负载力更大。

图2 不同阀口开度下的偏载力

Fig. 2 Offset load force under different valve openings

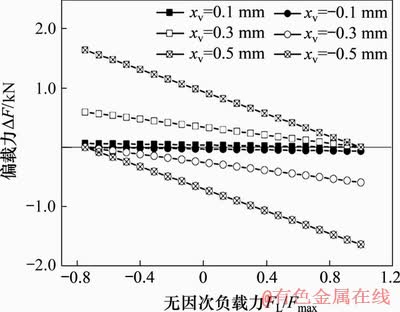

当阀口开度固定时,偏载力和外负载力的关系如图3所示。将外负载FL以最大额定负载Fmax为标准值进行无因次化,最小额定负载Fmin和最大额定负载Fmax计算式如下:

从图3可以看出:偏载力和负载呈线性关系,在阀口开度为正时,随着负载力从最小额定负载逐渐增大,缸的流量减小,串联孔两侧的压差减小,偏载力逐渐减小;在阀口开度为负时,随着负载力从0 N逐渐增大,缸的流量逐渐增大,串联孔两侧的压差也逐渐增大,偏载力从0 N逐渐增加。

图3 不同负载作用下的偏载力

Fig. 3 Offset load force under different loads

2.1.2 偏载力对活塞杆运动顺序的影响

在液压缸启动时,偏载力会影响上下活塞杆运动的顺序。仅考虑上下活塞杆受到的液压力和最大静摩擦力,不安装连接块时,由液压缸的工作原理可知:

1) 由于油液先流入上液压缸,当下活塞杆运动时,上活塞杆受到的液压力始终大于下活塞杆受到的液压力,即

2) 当下活塞杆不运动时,上下两腔之间无压差,此时,上下活塞杆受到的液压力相同,即

若上活塞杆受到的液压力

可得

定义上下活塞杆受到的最大静摩擦力之差

当下活塞杆受到的液压力

因此,当下活塞杆先运动时,偏载力和最大静摩擦力之差需要满足的条件为

当上活塞杆受到的摩擦力小于下活塞杆的摩擦力即

当

由上述分析可得上下活塞杆运动顺序发生变化的临界条件为

结合式(1),(2),(3),(4)和(12)可得引起下活塞杆先运动的无杆腔流量的临界值

当下活塞杆伸出时,

由此可得下活塞杆先运动时阀口开度的临界值

由于

同理,活塞杆缩回时,可得引起下活塞杆先运动的临界阀口开度为

将表1中参数代入式(30)和(31)可以发现:当最大静摩擦力相同时,活塞杆处于缩回状态时的临界阀口开度比活塞杆处于伸出时的临界阀口开度略大。无连接块时,若上活塞杆的最大静摩擦力大于下活塞杆最大静摩擦力,则当阀口开度大于临界值时,上下活塞杆同时运动;当阀口开度小于临界值时,下活塞杆先运动;而若上活塞杆的最大静摩擦力小于下活塞杆最大静摩擦力,则无论阀口开度大小,都是上活塞杆先运动。而当上下活塞杆被连接块连接时,2根活塞杆的先后运动会造成1个活塞杆通过连接块拖动另外1个活塞杆运动,考虑到2根活塞杆和缸筒以及导向套之间的配合间隙,当2个活塞端面先后与导向套接触时则会导致活塞杆抖动。产生这类抖动现象的原因正是由于偏载力与2根活塞杆受到的最大静摩擦力不匹配。

2.2 液压缸径向力

2.2.1 径向力简化计算模型

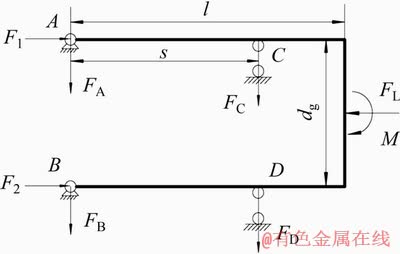

由于活塞杆匀速运动时受力平衡,当活塞杆和缸筒之间相对运动时,可视活塞杆静止,缸筒在活塞杆上滑动,因此,缸筒和活塞之间的约束关系可视为固定铰支座,活塞杆和导向套的约束关系可视为活动铰支座,可得到活塞杆受力简化模型如图4所示。图4中,FA,FB,FC和FD分别为上下活塞与缸筒及导向套之间的径向力;s为活塞杆端面至导向套外端面的距离,在活塞杆缩回时,s逐渐增大;l为液压缸活塞端面至连接块的距离;M为由于偏载产生的弯矩。

图4 活塞杆受力简化模型

Fig. 4 Simplified mechanics model of piston rods

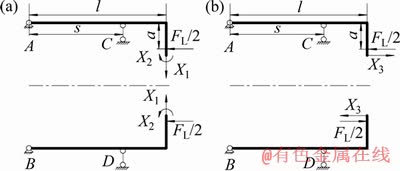

该结构为三次超静定结构,可用力法求解各处内力[16]。由于该系统结构对称,在选取基本体系时可将杆件从对称轴处截断,进行对称处理,集中力FL和弯矩M分解为一对称力和反对称力的综合作用,原结构等效为如图5所示的基本体系,且有

式中:dg为等效模型中连接块的长度;a为力矩等效作用在上活塞杆的力臂长度。

图5 等效受力模型基本体系

Fig. 5 Basic system of equivalent force model

对上述结构列变形协调方程:

式中:Xi(i=1,2,3)为原模型等效处理后的多余约束;△ij(i,j=1,2,3)为当Xj为单位载荷时,Xi的作用点沿Xi方向上的位移;△ip为外载荷p在Xi的作用点,沿着Xi方向上的位移;△ij和△ip可通过图乘法[16]得出,其中,活塞杆和连接块的惯性矩分别如下:

式中:d为活塞杆直径;h为连接块矩形截面高度;b为连接块厚度。

A和B点处于力矩平衡状态,对称结构的上下部分在水平和竖直方向上处于力平衡状态,则有

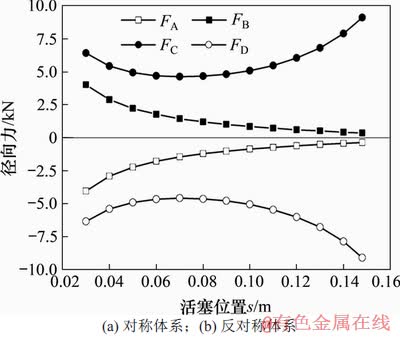

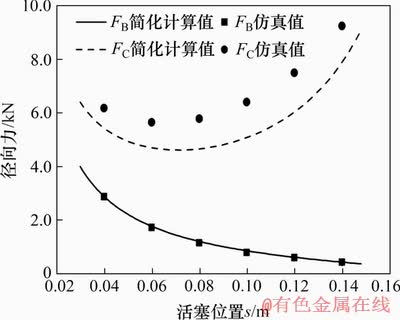

图6 活塞处于不同位置下的径向力

Fig. 6 Radial force of the piston at different positions

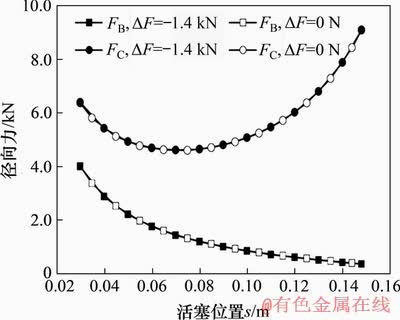

图7 偏载力对径向力的影响

Fig. 7 Effect of offset load force on radial force

利用式(32)~(35)和图乘法可以联立求解出各位置的径向力。由图3可知,当外负载为90 kN,阀口开度为-0.5 mm时,此时,偏载力最大为-1.4 kN,结合图1及表1可得各径向力与活塞位置s的关系如图6所示。由图6可以发现:

1) 径向力FA与FB基本相等,FC与FD基本相等,方向相反。活塞与缸筒之间的最大径向力FA和FB约为单活塞杆承受的轴向负载力(45 kN)的8%,活塞杆与导向套之间的最大径向力FC和FD最高时超过了轴向负载力的20%。

2) 活塞杆在缩回过程中,活塞与缸筒之间的径向力逐渐减小,活塞杆与导向套之间的径向力先减小再增大,当活塞杆处于液压缸的中部位置附近时,径向力总体较小。由此可见,增加导向套的厚度可以减少活塞和缸筒之间的径向力,对于并联双杆液压缸,其工作行程不宜过长。

2.2.2 径向力影响因素分析

由于FA与FB基本相等,FC与FD基本相等,下面仅以FB和FC为例说明偏载力△F、连接块的厚度以及连接块材料对径向力的影响。

1) △F对径向力的影响。

分别求出在△F=0 N和△F=-1.4 kN时不同位置状态下的径向力。偏载力对径向力的影响见图7。由图7可见:当活塞杆负载差值从-1.4 kN变化到0 N时,径向力几乎没有发生任何变化,因此,减小偏载力对降低径向力没有明显作用。

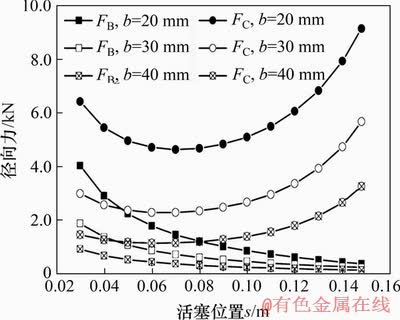

2) 连接块厚度对径向力的影响。

图8所示为连接块材料为钛合金,厚度分别为20,30和40 mm时,活塞杆处于不同位置下的径向力。由图8可见:连接块厚度对径向力的影响显著,当连接块厚度增加到40 mm时,缸筒和活塞之间的径向力下降到轴向力的2%以下,而活塞杆和导向套之间的径向力下降到轴向力的7%以下。

图8 连接块厚度对径向力的影响

Fig. 8 Effect of connecting block thickness on radial force

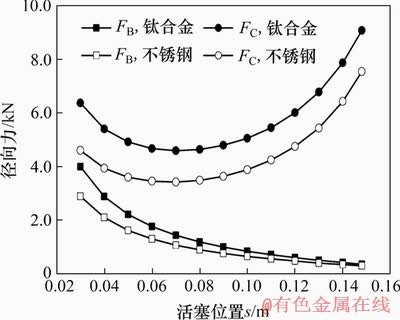

3) 连接块材料对径向力的影响。

图9所示为当连接块厚度为20 mm,材料为钛合金以及不锈钢时,不同位置下的径向力。由图9可见:通过使用体积弹性模量大的材料可以有效降低活塞和缸筒以及活塞杆和导向套之间的径向力。

图9 连接块材料对径向力的影响

Fig. 9 Effect of connecting block material on radial force

图10 液压缸径向力仿真设置

Fig. 10 Hydraulic cylinder radial force simulation settings

图11 径向力简化模型和仿真结果对比

Fig. 11 Comparison between simplified model result and simulation result of radial force

2.2.3 径向力有限元计算

液压缸受到的径向力亦可以通过有限元仿真进行计算。液压缸径向力仿真设置如图10所示。缸筒铰链连接处设置为固定约束,通过分析可知,径向力主要由结构所致,与上下活塞杆的轴向偏载力关系不大,因此,在连接块的轴端轴承组件施加90 kN的外负载,2根活塞处均施加45 kN的轴向载荷。为了加快仿真收敛,除活塞与缸筒、导向套与活塞杆之间设置为摩擦因数为0.001的有摩擦约束外,其余配合约束皆为固定约束。

径向力简化模型和仿真结果对比如图11所示。由图11可以发现:仿真计算得到的导向套与活塞杆处的径向力FC比简化模型计算结果更大,而活塞与缸筒之间的径向力FB的仿真结果与简化模型计算结果非常接近。两者的误差是由于简化模型忽略了诸多细节因素,模型中物理量的选取也难以完全反映实际,但活塞杆在不同位置下的简化模型计算结果和仿真结果显示了相同的变化趋势,说明该简化模型可以为工程设计提供参考。

3 活塞杆运动理论结果与实验结果对比分析

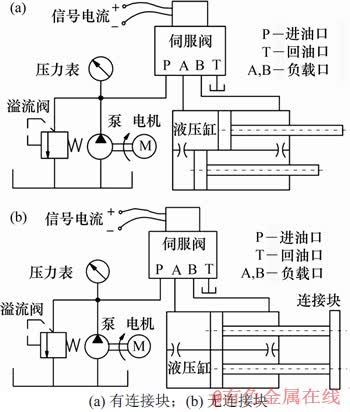

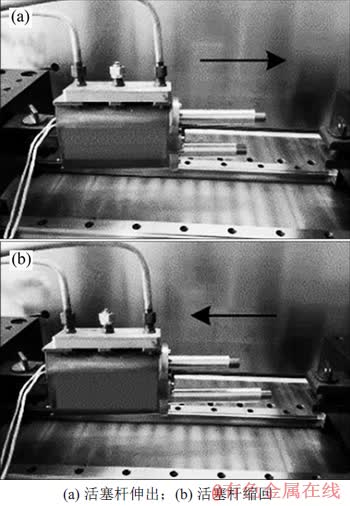

液压缸实验原理图见图12。在系统供油压力为5 MPa时,使用RP3燃油作为传动介质,分别进行不同阀信号电流下液压缸在有、无连接块下的实验,实验所用伺服阀为某型射流管伺服阀,采用自研液压缸,缸筒材料为钛合金,活塞杆材料为不锈钢,主要结构参数见表1。当不安装连接块,控制阀信号电流小于6 mA时,下活塞杆先伸出到底,上活塞杆再伸出;当信号反向时,下活塞杆先缩回到底,上活塞杆再运动;当阀信号电流分别为7,15和40 mA时,上下活塞杆同时运动;当安装上连接块后,阀信号电流较小时,可以观测到活塞杆在伸出到底时有轻微的抖动现象;当信号电流较大时,抖动现象比较明显。取下连接块并重新调整安装活塞杆后,再在供油压力5 MPa下进行实验,发现当阀信号电流分别为5,7,15和40 mA时,上下活塞杆均同时启动。调整安装之后的实验现场如图13所示。

图12 液压缸实验原理图

Fig. 12 Experimental schematic diagram of hydraulic cylinder

图13 活塞杆动作同步实验

Fig. 13 Synchronization experiment of piston rods

上述实验结果表明:在取下活塞杆重新安装之前,上活塞杆受到的最大静摩擦力更大,且上下活塞杆的最大静摩擦力相差较大,因此,当阀信号电流较小时,下活塞杆先运动;当阀信号电流增大到一定值时,才能使上下活塞杆同时运动;重新装配后,上下活塞杆受到的最大静摩擦力的差异减小,但上活塞杆的最大静摩擦力仍然比下活塞杆受到的最大静摩擦力略大,因此,在5 mA的小信号电流下仍然是上下活塞杆同时运动,该实验现象与本文第2.1.2节中偏载力对活塞杆运动顺序的影响的理论分析结果基本一致。

4 结论

1) 推导出液压缸上下活塞杆承受的偏载力表达式。当负载力一定时,偏载力近似为阀口开度的二次函数;当阀口开度一定时,偏载力与负载力呈线性关系。活塞杆伸出时负载越大,偏载力越大;当活塞杆缩回时,负载越大,偏载力越小。增大串联孔孔径可以有效降低偏载力。

2) 活塞杆运动到终点产生抖动现象的原因是上下活塞杆的偏载力与受到的最大静摩擦力不匹配。当上活塞杆的最大静摩擦力小时,总是上活塞杆先动作,而当下活塞杆的最大静摩擦力小且阀口开度低于临界开度时,则下活塞杆先动作。安装连接块后,上下活塞杆运动不一致会导致活塞杆在运动终点产生抖动现象。

3) 随着活塞杆的伸出,活塞与缸筒之间的径向力逐渐增大,而活塞杆与导向套之间的径向力先减小再增大。通过增加连接块的厚度以及采用弹性模量更大的材料可以使径向力得到有效减小,径向力与液压缸的偏载力关系不大。

参考文献:

[1] 徐扬, 陆畅, 李双路, 等. 一种双筒双杆机械同步液压缸: 中国, 109236796A[P]. 2019-01-18.

XU Yang, LU Chang, LI Shuanglu, et al. Double-cylinder double-rod mechanical synchronous hydraulic cylinder: China, 109236796A[P]. 2019-01-18.

[2] CHEN Chengyi, LIU Liqiang, CHENG Chicheng, et al. Fuzzy controller design for synchronous motion in a dual-cylinder electro-hydraulic system[J]. Control Engineering Practice, 2008, 16(6): 658-673.

[3] SUN Hong, CHIU G T C. Motion synchronization for dual-cylinder electrohydraulic lift systems[J]. ASME Transactions on Mechatronics, 2002, 7(2): 171-181.

[4] 邓飙, 苏文斌, 郭秦阳, 等. 双缸电液位置伺服同步控制系统的智能控制[J]. 西安交通大学学报, 2011, 45(11): 85-90.

DENG Biao, SU Wenbin, GUO Qinyang, et al. Intelligent control for electro-hydraulic position servo synchronic control system with double cylinders[J]. Journal of Xi'an Jiaotong University, 2011, 45(11): 85-90.

[5] 倪敬, 项占琴, 潘晓弘, 等. 双缸同步提升电液系统建模和控制[J]. 机械工程学报, 2007, 43(2): 81-86.

NI Jing, XIANG Zhanqin, PAN Xiaohong, et al. Synchronization modeling and control for two cylinder electro-hydraulic elevating systems[J]. Chinese Journal of Mechanical Engineering, 2007, 43(2): 81-86.

[6] BARAGETTI S, TERRANOVA A. Limit load evaluation of hydraulic actuators[J]. International Journal of Materials and Product Technology, 1999, 14(1): 50-73.

[7] GAMEZ-MONTERO P J, SALAZAR E, CASTILLA R, et al. Misalignment effects on the load capacity of a hydraulic cylinder[J]. International Journal of Mechanical Sciences, 2009, 51(2): 105-113.

[8] LATHAM R P. Hydraulic cylinder with lateral support: U.S. 5172625[P]. 1992-12-22.

[9] 湛从昌, 邓江洪, 陈奎生. 低摩擦高频响变间隙密封液压缸研究[J]. 机械工程学报, 2015, 51(24): 161-167.

ZHAN Congchang, DENG Jianghong, CHEN Kuisheng. Research on low-friction and high-response hydraulic cylinder with variable clearance[J]. Journal of Mechanical Engineering, 2015, 51(24): 161-167.

[10] 陆亮, 陶陶, 訚耀保, 等. 可压缩静压支撑抗偏载动态特性分析与优化[J]. 同济大学学报(自然科学版), 2019, 47(3): 401-407.

LU Liang, TAO Tao, YIN Yaobao, et al. Load-deflection resistance dynamic characteristic analysis and structure improve of compressible hydrostatic bearing[J]. Journal of Tongji University(Natural Science), 2019, 47(3): 401-407.

[11] 吴晓明, 赵子良, 郑树伟, 等. 活塞杆非接触密封在伺服液压缸中的应用及其对系统低速稳定性的影响[J]. 机床与液压, 2015, 43(13): 71-74.

WU Xiaoming, ZHAO Ziliang, ZHENG Shuwei, et al. Use of non-contact seal in servo cylinder and its influence on low speed stability of hydraulic system[J]. Machine Tool & Hydraulics, 2015, 43(13): 71-74.

[12] 姚晓光, 郭晓松, 冯永保, 等. 导弹起竖过程的载荷研究[J]. 兵工学报, 2008, 29(6): 718-722.

YAO Xiaoguang, GUO Xiaosong, FENG Yongbao, et al. Load analysis on missile erection[J]. Acta Armamentarii, 2008, 29(6): 718-722.

[13] 冯江涛, 高钦和, 管文良, 等. 多级液压缸建模及级间缓冲研究[J]. 兵工学报, 2016, 37(12): 2268-2276.

FENG Jiangtao, GAO Qinhe, GUAN Wenliang, et al. Modeling of telescopic hydraulic cylinder and research on inter-stage buffer[J]. Acta Armamentarii, 2016, 37(12): 2268-2276.

[14] 朱康武, 房成, 纪宝亮, 等. 壁孔回中式液压作动器机理与应用研究[J]. 机械工程学报, 2018, 54(10): 225-232.

ZHU Kangwu, FANG Cheng, JI Baoliang, et al. Theoretical study and application on the hydraulic actuator with holes in wall[J]. Journal of Mechanical Engineering, 2018, 54(10): 225-232.

[15] GAMEZ-MONTERO P J, SALAZAR E, CASTILLA R, et al. Friction effects on the load capacity of a column and a hydraulic cylinder[J]. International Journal of Mechanical Sciences, 2009, 51(2): 145-151.

[16] 李黎. 结构力学[M]. 武汉: 华中科技大学出版社, 2014: 148-184.

LI Li, Structural mechanics[M]. Wuhan: Huazhong University of Science and Technology Press, 2014:. 148-184.

(编辑 伍锦花)

收稿日期: 2019 -10 -28; 修回日期: 2020 -01 -08

基金项目(Foundation item):国家自然科学基金资助项目(51775383) (Project(51775383) supported by the National Natural Science Foundation of China)

通信作者:李双路,博士研究生,从事极端环境下电液伺服元件基础理论研究;E-mail:1710765@tongji.edu.cn

摘要:针对矢量喷管发动机采用的并联双杆液压缸存在不均匀磨损和运动抖动的问题,建立液压缸数学模型和等效静力学模型,研究不同负载、不同阀口开度下偏载力以及活塞与缸筒、活塞杆与导向套之间的径向力变化情况。研究结果表明:当外负载一定时,偏载力与阀口开度近似呈二次函数关系;当阀口开度一定时,偏载力与外负载呈线性关系;在空载条件下,偏载会对2根活塞杆的运动顺序产生影响;在外负载作用下,并联结构的形变导致径向力的产生,2根活塞杆的轴向偏载对径向力影响较小;活塞与缸筒之间的径向力随活塞杆伸出长度增大而增大,活塞杆与导向套之间的径向力随活塞杆伸出长度增大先减小再增大;并联液压缸之间的串联孔面积越大,2根活塞杆的轴向偏载力越小;采用增大连接块厚度或者采用高弹性模量的材料可以有效地降低液压缸的径向力。关于偏载力对2根活塞杆运动顺序的影响,实验结果与理论结果相符。

[1] 徐扬, 陆畅, 李双路, 等. 一种双筒双杆机械同步液压缸: 中国, 109236796A[P]. 2019-01-18.

[4] 邓飙, 苏文斌, 郭秦阳, 等. 双缸电液位置伺服同步控制系统的智能控制[J]. 西安交通大学学报, 2011, 45(11): 85-90.

[5] 倪敬, 项占琴, 潘晓弘, 等. 双缸同步提升电液系统建模和控制[J]. 机械工程学报, 2007, 43(2): 81-86.

[8] LATHAM R P. Hydraulic cylinder with lateral support: U.S. 5172625[P]. 1992-12-22.

[9] 湛从昌, 邓江洪, 陈奎生. 低摩擦高频响变间隙密封液压缸研究[J]. 机械工程学报, 2015, 51(24): 161-167.

[10] 陆亮, 陶陶, 訚耀保, 等. 可压缩静压支撑抗偏载动态特性分析与优化[J]. 同济大学学报(自然科学版), 2019, 47(3): 401-407.

[11] 吴晓明, 赵子良, 郑树伟, 等. 活塞杆非接触密封在伺服液压缸中的应用及其对系统低速稳定性的影响[J]. 机床与液压, 2015, 43(13): 71-74.

[12] 姚晓光, 郭晓松, 冯永保, 等. 导弹起竖过程的载荷研究[J]. 兵工学报, 2008, 29(6): 718-722.

[13] 冯江涛, 高钦和, 管文良, 等. 多级液压缸建模及级间缓冲研究[J]. 兵工学报, 2016, 37(12): 2268-2276.

[14] 朱康武, 房成, 纪宝亮, 等. 壁孔回中式液压作动器机理与应用研究[J]. 机械工程学报, 2018, 54(10): 225-232.