DOI:10.19476/j.ysxb.1004.0609.2017.04.013

嵌入式铝/钢带材轧制复合铝层和钢层厚度的变化规律

王春阳1,姜雁斌1, 2,谢建新1, 2,毛晓东1,周德敬3,张小军3

(1. 北京科技大学 材料先进制备技术教育部重点实验室,北京 100083;

2. 北京科技大学 现代交通金属材料与加工技术北京实验室,北京 100083;

3. 银邦金属复合材料股份有限公司 江苏省金属层状复合材料重点实验室,无锡 214145)

摘 要:

采用冷轧复合法制备嵌入式铝/钢复合带材,研究了嵌入式铝/钢带材冷轧复合压下率、铝带初始厚度对轧制复合变形区内铝层和钢层厚度比变化的影响规律;采用切片法计算变形区内界面剪切应力分布,分析了铝层和钢层厚度比变化的原因。结果表明:在特定压下率(rcon)条件下,从轧制入口到出口变形区铝层与钢层厚度比呈先减小后保持基本不变的变化趋势;当压下率r<rcon或r>rcon时,铝层和钢层厚度比(RA/S)呈先减小后增加的变化趋势;当初始铝带厚度由0.50 mm减小至0.10 mm时,rcon由45%减小至30%;随着压下率的增加,变形区界面剪切应力增大,该剪切应力使铝层与钢层之间发生相对滑动(r<rcon)、无相对滑动(r=rcon)和粘着流动(r>rcon);仅当压下率r>rcon时,拉伸断口铝层与钢层不分层,复合带材具有良好的界面结合状态。

关键词:

文章编号:1004-0609(2017)-04-0766-10 中图分类号:TG335.81 文献标志码:A

嵌入式铝/钢复合带材兼具钢的高强度和铝的良好导热性能、抗腐蚀等优点[1-3],是制造火电、核电大型空冷系统用铝/钢复合翅片管的关键材料,用于焊合成形空冷基管。基管的外表层为铝,利于与铝翅片焊接成翅片管。嵌入式铝/钢复合带材具有两个重要的特点,一是铝层厚度薄、铝层和钢层厚度差别大;二是铝层宽度比钢层窄,复合带材两侧具有对称宽度的无铝边,以利于焊合成空冷基管。冷轧复合法是嵌入式铝/钢复合带材制备的主要方法。

铝层和钢层厚度比是嵌入式铝/钢复合带材一个重要的技术指标参数。由于铝与钢的力学性能和塑性变形性能差异大,轧制复合过程中铝层和钢层塑性流动行为差异大,轧制变形区内铝和钢的厚度和变形量变化较为复杂。研究嵌入式铝/钢带材轧制复合过程中铝层和钢层厚度变化规律,对复合带材铝层与钢层厚度的设计和轧制制度的制定具有重要的指导作用。

两种金属层的厚度、层厚比变化与其轧制复合变形行为密切相关。影响双金属轧制复合变形行为的主要因素有压下率[4-7]、带材初始厚度[8-9]、两种金属屈服强度的比值[10-11]、摩擦条件[11]和前后张力[12]等。目前,主要通过建立数学模型研究双金属轧制复合变形行为,常用的数学建模方法有切片法[8, 10-11]、流函数和上限法[13-16]等方法。LEE等[8]、PAN等[10]假设较硬金属发生塑性变形后,界面两侧的金属不发生相对滑动,软硬金属的厚度比不变,采用切片法计算了轧制变形区应力分布和预测了轧制后带材的厚度比,而HAGHIGHAT等[16]则假设的速度场条件下,采用上限法计算轧制变形区应力分布和预测轧制后带材的厚度比。但是上述假设条件与实际轧制变形区界面两侧金属的变形行为存在差异,不利于正确分析轧制复合变形区厚度比变化规律。

本文作者以工业纯铝和08Al低碳钢为原料,采用冷轧复合法制备嵌入式铝/钢复合带材,研究压下率、铝带初始厚度对轧制复合变形区铝层和钢层厚度比变化的影响规律,采用切片法计算轧制力和铝/钢界面剪切应力的分布,揭示变形区界面上剪切作用对厚度比变化的影响机理,比较不同压下率条件下复合带材的结合状态,并获得轧制复合后带材铝层/钢层厚度比与压下率、铝层初始厚度、钢层初始厚度之间关系的经验公式。

1 实验

本研究中采用的原材料为08Al钢带和1060工业纯铝带,材料的化学成分和力学性能如文献[17]。工业生产用典型的钢带宽475 mm、厚3.75 mm,铝带尺寸宽455 mm、厚0.10~0.50 mm。轧制复合前,铝带和钢带叠合后两侧无铝边宽度均为10mm,轧制复合过程中铝带和钢带属于平面应变状态。参考上述工业生产实际情况,本研究中采用的钢带长500 mm、宽95 mm、厚3.75 mm,铝带长500 mm、宽75 mm、厚0.10~0.50 mm。钢带经600 ℃、1 h的去应力退火后,先用5%(质量分数)稀HCl溶液酸洗去除氧化膜,再用无水乙醇清洗后,采用直径80 mm、转速11000 r/min的百叶轮打磨处理待复合面;铝带经350 ℃、1 h的再结晶退火后,采用丙酮清洗以去除表面灰尘及油污。为了研究铝带初始厚度对轧制复合带材铝层和钢层厚度变化的影响,本文作者选用厚度为0.10、0.25和0.50 mm的铝带。为了确保轧制过程复合带材两侧具有同宽度的无铝边结构,将经过表面处理的铝带与钢带头部对中后铆接,然后迅速送入轧机轧制复合,压下率为20%~65%。

实验所用轧机为四辊可逆式轧机,工作辊直径170 mm,辊面宽500 mm。轧制过程中采用急停轧卡方式获得轧制复合变形区。在复合带材中部轧向(RD)×法向(ND)面取样,通过金相显微镜(OM)获取复合带材RD×ND面的形貌(如图1),沿着轧制方向每隔0.1 mm测量一组铝层和钢层的厚度,获得变形区不同位置铝层和钢层的厚度变化情况。在轧后带材中部取样,测量铝层和钢层的厚度,获得铝层和钢层的厚度比。在复合带材中部沿轧制方向切取标距50 mm、宽12.5 mm的拉伸样,在WDW200D万能材料实验机上进行拉伸试验,拉伸速率0.1 mm/min,采用Phenom扫描电镜对试样拉伸断口进行观察,分析复合带材铝层和钢层的结合状态。

2 结果与讨论

2.1 轧制变形区铝层和钢层厚度比变化规律

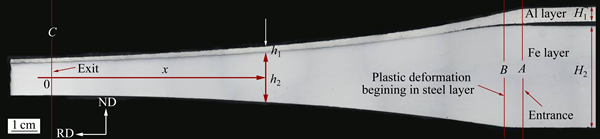

为了进一步研究铝/钢带材轧制复合过程中铝层和钢层的厚度及厚度比的变化规律,本文作者对轧制变形区复合带材铝层和钢层的厚度及厚度比变化进行分析。图1所示为复合带材轧制复合变形区中部RD×ND面的实物图,图中A为轧制咬入位置,即铝层开始发生塑性变形的位置,B为钢层开始发生塑性变形的位置,C为轧制出口,A和C之间的区域为轧制复合变形区,x为变形区内某一点与出口C的水平距离,h1和h2分别为x位置对应的铝层厚度和钢层厚度。

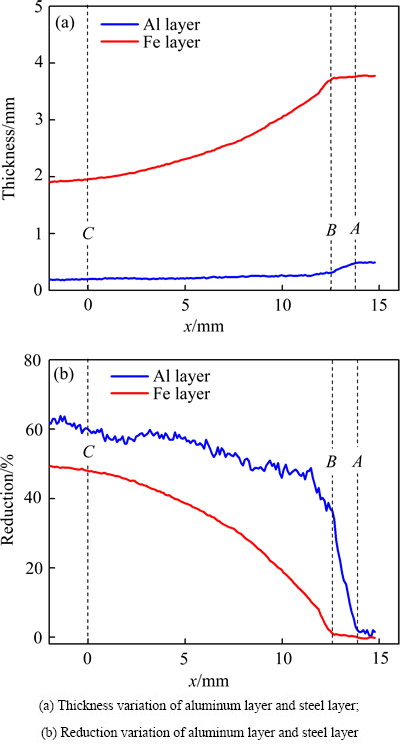

图2所示为初始厚度0.50 mm铝带和初始厚度3.75 mm钢带经压下率50%轧制复合的变形区的铝层和钢层厚度及变形量的变化曲线。从图2中可以看出,在轧制复合过程中,铝层和钢层的厚度变化可分为两个区:铝层发生塑性变形而钢层未发生塑性变形的AB区以及铝层和钢层均发生塑性变形的BC区。在AB区中,随着x的减小,铝层的厚度明显减小,其变形量迅速增大,而钢层的厚度基本不发生变化;随着x继续减小,钢层开始发生塑性变形(对应图3中的B),其厚度迅速减小,钢层变形量迅速增大,而铝层厚度降低的趋势逐渐趋于平缓,铝层变形量增加缓慢。将铝带初始厚度0.50 mm、不同变形量轧制后复合带材BC区钢带厚度与x进行多项式拟合,结果如表1所示,由表可知,在BC区钢层厚度与x呈抛物线关系变化。

图1 铝/钢复合带材轧制复合变形区

Fig. 1 Deformation zone of cold roll bonding of embedded aluminum-steel (Al-Fe) composite strip

图2 铝带初始厚度0.50 mm、压下率50%条件下变形区铝层、钢层厚度和变形量变化

Fig. 2 Variation of thickness and reduction of aluminum layer and steel layer in deformation zone with initial thickness of aluminum of 0.5 mm and reduction of cold roll bonding of 50%

表1 铝带初始厚度0.50 mm时不同压下率条件下BC区钢层厚度拟合结果

Table 1 Fitting result of thickness of steel layer in BC zone with initial thickness of aluminum of 0.5 mm under different cold roll bonding reductions

图3 铝带初始厚度0.50 mm、不同压下率条件下轧制变形区铝层与钢层厚度比的关系

Fig. 3 Relationship between thickness ratio variation of aluminum/steel in deformation zone with 0.5 mm initial thickness of aluminum under different cold roll bonding reductions

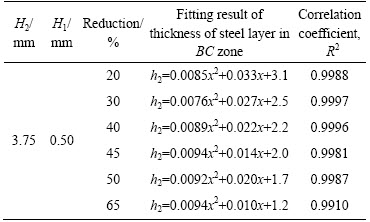

图3所示为不同压下率条件下轧制变形区铝层和钢层的厚度比(RA/S=h1/h2)的变化曲线。从图3中可以看出,在轧制复合变形区中,当钢层发生塑性变形之后(对应图3中B点),铝层和钢层的厚度比仍然发生变化,表明钢层发生塑性变形之后,铝层与钢层之间仍存在相对滑动,这与文献[10-11, 18]中假设的轧制复合过程中当硬金属发生塑性变形后,软硬金属结合在一起,厚度比不变的观点不同。另外,不同压下率条件下轧制变形区中RA/S呈现不同的变化规律,当压下率为20%~40%时,RA/S随着x的减小呈先减小后增加的变化趋势,当压下率为45%时,铝层和钢层的厚度比随着x的减小呈先减小后基本保持不变的变化趋势,当压下率大于50%时,RA/S随着x的减小呈先减小后增加的变化趋势。

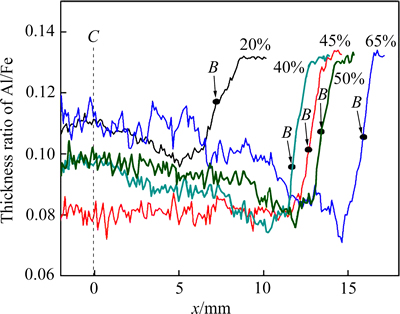

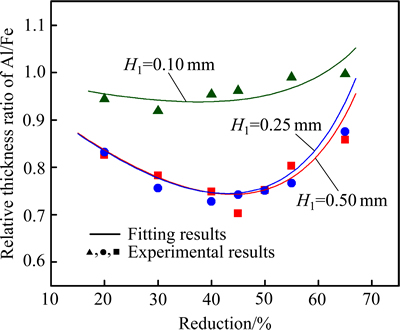

图4所示为不同铝带初始厚度、不同变形量条件下变形区铝层与钢层的厚度比变化规律汇总图。从图4中可以看出,在某一特定压下率rcon条件下,变形区从轧制入口到出口RA/S呈现先减小后保持基本不变的变化趋势;不同铝带初始厚度条件下,随着压下率的增加,变形区从轧制入口到出口RA/S均会呈现先减小后增加,先减小后基本保持不变,先减小后增加的不同变化规律。另外,从图4中还可以看出,随着初始铝带厚度的增加,变形区RA/S随着x的减小呈现先减小后保持不变所对应的压下率rcon增大。

图4 不同铝层厚度和压下率时材轧制复合变形区内铝层与钢层厚度比的关系

Fig. 4 Relationship between thickness ratio of aluminum- steel in deformation zone under different initial thicknesses of aluminum and cold roll bonding reductions

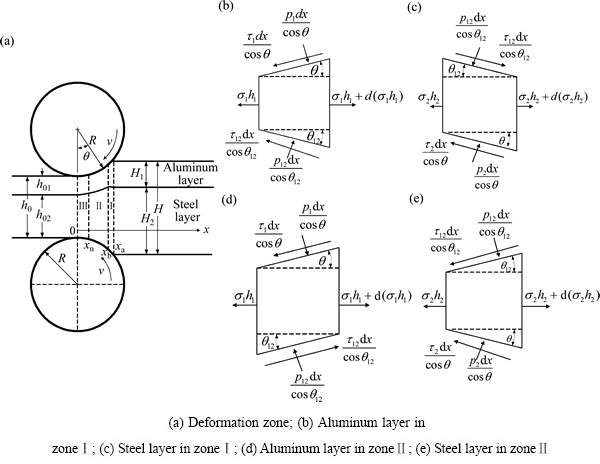

2.2 轧制复合变形区铝层与钢层受力分析

为进一步分析轧制复合过程中RA/S变化形成的原因,本文作者采用切片法计算铝/钢轧制复合变形区轧制压力和界面剪切应力的分布。根据上述实验研究结果,可将轧制变形区分为3个区域(如图5所示):Ⅰ区(xb≤x≤xa,xa为咬入位置的坐标,xb为Ⅰ区和Ⅱ区分界点坐标),铝层发生塑性变形(厚度变小),钢层几乎不发生塑性变形(厚度不变);Ⅱ区(xn≤x≤xb,xn为Ⅱ区和Ⅲ区分界点坐标),铝层和钢层都发生塑性变形,处于后滑区;Ⅲ区(0≤x≤xn)铝层和钢层都发生塑性变形,处于前滑区,复合带材与轧辊的摩擦力方向与Ⅱ区相反。

图5 轧制变形区和切片法受力分析示意图

Fig. 5 Schematic diagram of cold roll bonding deformation zone and slab analysis

为简化分析与计算过程,本研究模型做如下假设:1) 材料发生的塑性变形为平面应变;2) 轧辊为刚性体;3)复合带材竖直方向的应力p相同;4) 金属层与轧辊之间及Ⅰ区铝层与钢层之间摩擦为常摩擦,铝层和钢层与轧辊的摩擦因子分别为m1和m2,Ⅰ区铝层与钢层之间摩擦因子为m12;5) 材料采用理想钢塑性模型,且屈服服从米塞斯屈服准则,即铝层:

;钢层:

;钢层: (k1、k2分别为铝层与钢层的平均压缩剪切屈服强度)。

(k1、k2分别为铝层与钢层的平均压缩剪切屈服强度)。

Ⅰ区受力分析如图5所示。参照PAN等[10]的计算过程可得Ⅰ区竖直方向的压应力为

(1)

(1)

式中: ,

, ,

, ,

, ,

, ,

, ,

, 为待定系数。

为待定系数。

钢层的水平应力分布为[10]

(2)

(2)

式中: ,

, ,

, 为待定系数。

为待定系数。 、

、 可以通过初始咬入条件

可以通过初始咬入条件 和

和 求得。

求得。

在Xb处钢层开始发生屈服,满足米塞斯屈服准则: ,即

,即

(3)

(3)

采用二分法从式(3)中可以求得Ⅰ区与Ⅱ区的分界点Xb。Ⅱ区应力状态如图5所示。根据Ⅱ区铝层竖直和水平方向的应力平衡条件,可以得到

(4)

(4)

式中: 为复合带材表面和水平方向夹角;

为复合带材表面和水平方向夹角; 为复合带材界面与水平方向夹角。

为复合带材界面与水平方向夹角。

在Ⅱ区铝层与钢层均发生塑性变形,两者竖直方向的应力相等,由方程(4)可得出:

(5)

(5)

同理,根据Ⅱ区钢层竖直和水平方向的应力平衡条件,可以得出

(6)

(6)

式中: 为钢层与轧辊的摩擦应力。

为钢层与轧辊的摩擦应力。

由式(5)和式(6)相加可得

(7)

(7)

式中: ,

, ,

, ,

, ,

, 。

。

本研究的实验结果表明,Ⅱ区和Ⅲ区钢层的厚度与x呈抛物线关系变化(见表1)。故设Ⅱ区和Ⅲ区钢层厚度h2与x关系为 (M、N、T为数据拟合系数,可以通过拟合变形区钢层厚度数据得到,如表1所列)。由式(7)可得到

(M、N、T为数据拟合系数,可以通过拟合变形区钢层厚度数据得到,如表1所列)。由式(7)可得到

(8)

(8)

通过解方程(8)可获得Ⅱ区竖直方向的应力分布方程为

(9)

(9)

式中: ,

, ,

, ,

,

,

, ,

, 可由钢层开始发生屈服位置的压力状态

可由钢层开始发生屈服位置的压力状态 求得。

求得。

由式(5)和式(6)可求得,Ⅱ区双金属界面层的剪切应力为

(10)

(10)

在Ⅲ区金属处于前滑区,与Ⅱ区相比仅摩擦力的方向发生了变化,采用同样的方法可以求得Ⅲ区应力分布为

(11)

(11)

式中: ,

, 可由轧制出口处复合材料混合屈服准则

可由轧制出口处复合材料混合屈服准则 求得。式中

求得。式中 为轧制出口的张力大小,

为轧制出口的张力大小, 。

。

Ⅲ区双金属界面层的剪切应力为

(12)

(12)

中性点为Ⅱ区和Ⅲ区的分界点,在轧制中性点有 ,采用二分法可以求得中性点的坐标xn。

,采用二分法可以求得中性点的坐标xn。

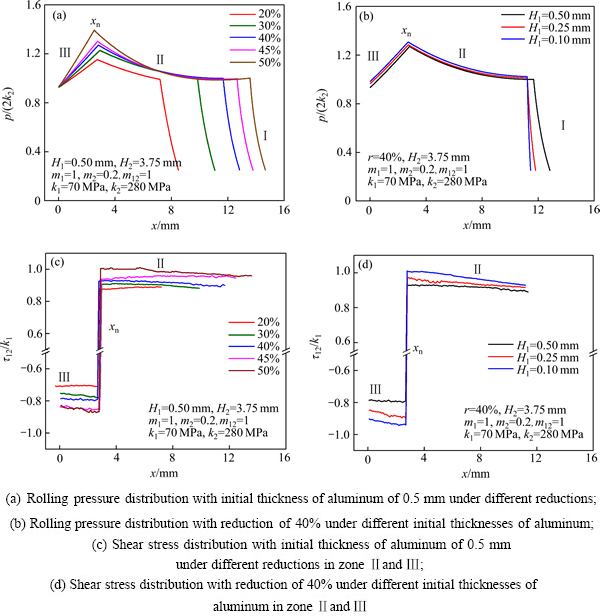

2.3 轧制复合变形区应力分布和铝层与钢层界面剪切作用行为

由式(1)、(9)和(11)可求得复合带材变形区Ⅰ区、Ⅱ区和Ⅲ区的轧制力分布,由式(10)和(12)可求得Ⅱ区和Ⅲ区的剪切应力分布,计算结果如图6所示。从图6(a)可知,随着x的减小,在Ⅰ区、Ⅱ区单位轧制压力迅速增大;而在Ⅲ区,随着x的减小,单位轧制压力逐渐减小,最大单位轧制压力出现在Ⅱ区与Ⅲ区的交界处,即中性点xn处。随着压下率的增加,变形区的最大单位轧制压力增大。从图6(b)可以看出,随着铝带初始厚度H1的减小,Ⅰ区单位轧制压力增加越迅速,而最大单位轧制压力略有增加。从图6(c)可知,在Ⅱ区铝层,受钢层的剪切应力(τ12)与轧制方向相反,在Ⅲ区铝层,受钢层的剪切应力(τ12)与轧制方向相同,其中Ⅱ区的剪切应力明显高于Ⅲ区的;随着压下率的增加,界面的单位剪切应力增大,当变形量达到50%时,在Ⅱ区界面,剪切应力(τ12)最大值达到铝层的剪切屈服强度(k1)。由图6(d)可知,随着铝带初始厚度的减小,界面单位剪切应力增大,压下率40%时,初始铝带厚度0.10 mm时,铝/钢复合带材Ⅱ区界面剪切应力最大值达到了铝层的剪切屈服强度。

在Ⅰ区,轧制压应力小于钢层的剪切屈服强度,钢层不发生塑性变形,仅铝层发生塑性变形,铝层厚度迅速降低,所以随着x的减小,TRAS迅速降低。

图6 轧制变形区内应力分布计算结果(剪切应力与x同向为正)

Fig. 6 Calculation results of stress distribution in deformation zone (shear stress is positive with axis x)

在Ⅱ区,在钢层刚开始发生塑性变形的初始阶段,轧制压应力稍大于钢的变形抗力,而远大于铝的变形抗力,钢层厚度缓慢降低,铝层厚度仍迅速降低,RA/S继续减小。当压下率较小时,随着x的进一步减小,轧制压应力继续增加,钢层厚度迅速降低,铝层受到钢层与轧制方向相反的剪切应力,界面的剪切应力阻碍铝层沿轧制方向的流动,在一定程度上抑制了铝层的延伸变形,从而减缓铝层厚度减小趋势;而钢层受铝层与轧制方向相同的剪切应力,界面的剪切应力促使钢层沿轧制方向流动,在一定程度上促进了钢层的延伸变形,使钢层的厚度降低较快,RA/S增大。随着压下率的增加,复合带材的界面结合强度增加[19-20],当界面的剪切应力低于界面结合强度时,该剪切应力不足以破坏铝层与钢层的结合,界面处铝层与钢层不发生相对滑动,RA/S基本保持不变,所以在一定的压下率条件下,在Ⅱ区随着x的减小RA/S呈先减小后基本保持不变的趋势(如铝带初始厚度0.50 mm,压下率为45%时)。当进一步增大压下率时,界面的剪切应力继续增大,甚至达到铝层的剪切屈服强度,使界面处铝层发生剪切变形,铝层与钢层发生相对粘着流动,另外,界面剪切应力促进了钢层的延伸变形,而抑制铝层的延伸变形,使钢层厚度降低较快,铝层厚度降低缓慢,导致在Ⅱ区随着x的减小RA/S呈先减小后增大的变化趋势(如铝带初始厚度0.50 mm,压下率大于50%时)。

在Ⅲ区,界面上剪切应力的方向与Ⅱ区相反且小于Ⅱ区界面剪切应力(见图6(c)),对界面处铝层和钢层塑性变形行为的影响较小,而此时铝层受到轧辊与轧制方向相反的摩擦力,当压下率较小时,铝层与轧辊的摩擦力抑制了铝层沿轧制方向的流动,RA/S增大;而当压下率较大时,复合带材界面结合强度较大,铝层与轧辊的摩擦力不会使铝层与钢层发生相对滑动,因此,Ⅲ区RA/S变化较小。

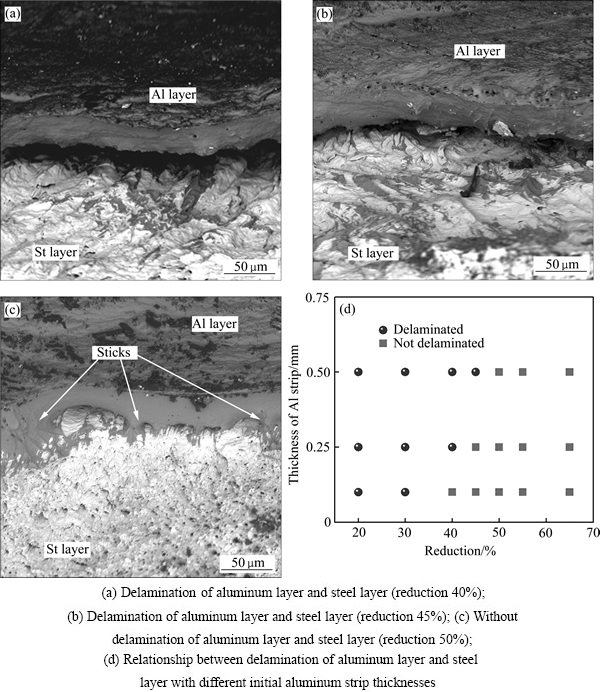

根据上述实验结果和分析可知,随着压下率的增加,轧制复合变形区铝/钢界面剪切作用对铝层与钢层厚度比的变化规律具有显著的影响。为了进一步分析界面剪切作用、复合带材RA/S的变化规律和界面结合状态之间的关系,本文作者对铝/钢复合带材的拉伸断口形貌进行分析,并统计了断口铝/钢分层情况,如图7所示。以铝带初始厚度0.50 mm为例,压下率小于45%的复合带材的拉伸断口出现了分层现象(见图7(a)和(b)),当压下率增大至50%时,复合带材拉伸断口未出现明显分层现象,界面大部分区域出现铝层粘附钢层的现象(见图7(c))。

图7 铝带初始厚度0.5 mm时铝/钢复合带材的拉伸断口形貌特征

Fig. 7 Tensile fracture morphologies of aluminum-steel composite strip at initial aluminum thickness of 0.5 mm

对比图4和图7(d)可知,随着压下率的增加,从轧制入口到轧制出口,RA/S呈现先减小后增加、先减小后基本保持不变、先减小后增加的不同变化规律,当压下率小于rcon时,轧制过程中界面剪切应力使铝层与钢层发生相对滑动,复合带材结合性能较低,拉伸断裂后铝层与钢层易分层。当压下率大于rcon时,界面剪切应力达到了铝层的剪切屈服强度(如铝带初始厚度0.50 mm,压下率50%,见图6(c)),界面处铝层发生剧烈的剪切变形,铝层与钢层发生粘着流动,使铝层与钢层的界面结合状态得到提升,拉伸断口铝层与钢层未明显分层并出现粘着现象。

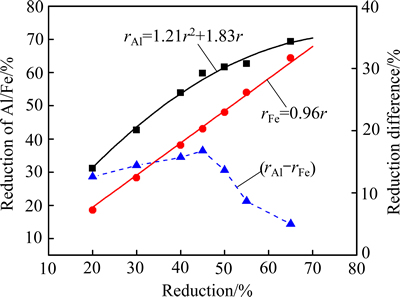

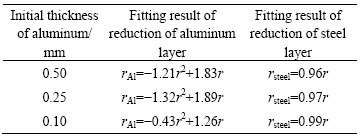

图8 铝带初始厚度0.50 mm条件下制备的复合带材铝层与钢层变形量与压下率的关系

Fig. 8 Relationships between reductions of aluminum layer and steel layer and cold roll bonding reduction with initial thickness of aluminum of 0.5 mm

表2 铝层、钢层变形量与压下率的拟合结果

Table 2 Fitting result of reduction of aluminum layer and steel layer with rolling reduction ratio

2.4 压下率对复合带材铝层和钢层厚度比变化的影响

图8所示为铝带初始厚度0.50 mm轧制复合后嵌入式铝/钢复合带材铝层变形量(rAl)、钢层变形量(rsteel)和铝层与钢层变形量之间的差异(rsteel-rFe)随压下率的变化关系。由图8可知,随着压下率的增加,铝层的变形量呈近抛物线关系增加,钢层的变形量呈线性增加。另外,在相同压下率条件下,铝层的变形量明显大于钢层的变形量,且随着压下率的增加,铝层与钢层变形量之间的差异呈先缓慢增加后迅速下降的变化趋势。不同铝带初始厚度条件下,复合带材铝层变形量和钢层变形量与压下率关系的拟合结果如表2所列。其中,铝层的变形量与压下率的拟合关系:

(13)

(13)

式中:a和b可通过铝层变形量与压下率的拟合关系获得;r为轧制压下率。

铝层与钢层的厚度比为

(14)

(14)

将式(13)带入式(14)可以获得轧制复合后带材铝层与钢层厚度比与压下率、初始铝带和钢带厚度的关系:

(15)

(15)

由于铝带初始厚度(0.10、0.25和0.50 mm)不同,RA/S相差较大,为了便于比较压下率对复合带材铝层与钢层厚度比的影响规律,对厚度比进行归一化处理,即铝层与钢层的相对厚度比(铝层与钢层厚度比/初始铝层与钢层厚度比)。铝层与钢层的相对厚度比( )为

)为

(16)

(16)

图9所示为不同初始铝带厚度条件下铝层与钢层相对厚度比与压下率之间的关系。从图9中可以看出,初始铝带厚度相同时,随着压下率的增加,铝层与钢层的相对厚度比呈现先减小后增加的变化趋势;结合图3可知,当压下率为rcon时,制备的嵌入式铝/钢复合带材铝层与钢层的相对厚度比最小。另外,图9对比了采用式(16)的拟合结果和实验结果,两者吻合较好,表明采用式(16)可较好预测轧制复合后铝/钢复合带材铝层与钢层的厚度比,可为轧制复合法制备铝/钢复合带材的组元层厚比设计和轧制制度的制定提供参考。

图9 压下率对铝层与钢层相对厚度比的影响(实线为式(16)拟合计算结果,点为实验数据点)

Fig. 9 Effect of reduction on relative thickness ratio of aluminum-steel (calculation results of formula (16) shown as lines, experiment results shown as dots)

3 结论

1) 随着压下率的增加,轧制复合变形区内从轧制入口到出口铝层与钢层的厚度比呈现先减小后增加(压下率r<rcon)、先减小后基本保持不变(r=rcon)、先减小后增加的不同变化趋势(r>rcon);随着初始铝带厚度由0.50 mm减小至0.10 mm,rcon由45%减小至30%,当压下率r>rcon时,嵌入式铝/钢复合带材拉伸断口铝层与钢层不分层,复合带材具有良好的界面结合状态。

2) 随着压下率的增加,轧制复合变形区中铝/钢界面剪切应力增大,该剪切应力使界面处铝层和钢层发生相对滑动(r<rcon)、无相对滑动(r=rcon)和粘着流动(r>rcon),是变形区铝层与钢层的厚度比随压下率变化呈现不同变化趋势的主要原因。

3) 随着压下率的增加,轧制复合后带材铝层与钢层厚度比呈先减小后增加的变化趋势;当压下率为rcon时,铝层与钢层的厚度比最小;铝层/钢层厚度比RA/S与压下率r、初始铝带厚度H1和钢带厚度H2之间关系的经验公式为RA/S=  ,可为轧制复合法制备铝/钢复合带材层厚比设计和轧制制度的制定提供参考。

,可为轧制复合法制备铝/钢复合带材层厚比设计和轧制制度的制定提供参考。

REFERENCES

[1] 周德敬, 尹 林, 张新明, 唐建国, 刘星兴. 轧制复合铝/不锈钢界面金属间化合物的生长动力学[J]. 中国有色金属学报, 2012, 22(9): 2461-2468.

ZHOU De-jing, YI Lin, ZHANG Xin-min, TANG Jian-guo, LIU Xing-xing Growth kinetics of intermetallic compounds at aluminum/stainless steel interface bonded by rolling[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2461-2468.

[2] 陈 鑫, 李 龙, 周德敬. 铝(4A60)-钢(08Al)复合带材界面化合物形成及结合性能[J]. 中国有色金属学报, 2015, 25(5): 1176-1184.

CHEN Xin, LI LONG, ZHOU De-jing. Formation and bonding properties of Al(4A60)-steel(08Al) clad strip intermetallic compound[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(5): 1176-1184.

[3] 王 平, 谢佩佩. 钢-铝轧制复合界面化合物的抑制机理[J]. 中国有色金属学报, 2010, 20(S1): 284-288.

WANG Ping, XIE Pei-pei. Restraining mechanism of compound of steel-aluminum rolling bonding composite board[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): 284-288.

[4] MANESHH D, TAHERI A K. An investigation of deformation behavior and bonding strength of bimetal strip during rolling[J]. Mechanics of Materials, 2005, 37(5): 531-542.

[5] 王小红, 唐 获, 许荣昌, 温永红. 铝-铜轧制复合工艺及界面结合机理[J]. 有色金属, 2007, 59(1): 21-24.

WANG Xiao-hong, TANG Di, XUE Rong-chang, WENG Yong-hong. Al-Cu compound and bonding mechanism by rolling process[J]. Nonferrous Metals, 2007, 59(1): 21-24.

[6] 李民权, 蒋福林, 张 辉, 李落星. 钢/铝复合板热轧复合变形规律[J]. 中国有色金属学报, 2009, 19(4): 644-648.

LI Min-quan, JIANG Fu-lin, ZHANG Hui, LI Luo-xing. Deformation rule of steel/aluminum metal-laminate material during hot roll bonding[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(4): 644-648.

[7] 张小军, 高 闯, 李 龙, 陈 旭, 周德敬. 嵌入式冷轧铝-钢复合板变形行为及结合性能[J]. 有色金属工程, 2015, 5(2): 4-10.

ZHANG Xiao-jun, GAO Chuang, LI Long, CHEN Xu, ZHOU De-jing. Deformation behavior and bonding property of embedded cold rolled Al-steel clad sheet[J]. Nonferrous Metals Engineering 2015, 5(2): 4-10.

[8] LEE S H, LEE D N. Slab analysis of roll bonding of silver clad phosphor bronze sheets[J]. Materials Science and Technology, 1991, 7(11): 1042-1050.

[9] JIANG Yong, PENG Da-shu, LU Dong, LI Luo-xing. Analysis of clad sheet bonding by cold rolling[J]. Journal of Materials Processing Technology, 2000, 105(1/2): 32-37.

[10] PAN S C, HUANG M N, TZOU G Y, SYU S W. Analysis of asymmetrical cold and hot bond rolling of unbounded clad sheet under constant shear friction[J]. Journal of Materials Processing Technology, 2006, 177(1/3): 114-120.

[11] TZOU G Y, HUANG Ming-nan. Analytical modified model of the cold bond rolling of unbounded double-layers sheet considering hybrid friction[J]. Journal of Materials Processing Technology, 2003, 140(SI): 622-627.

[12] 朱旭霞, 刘浪飞, 彭大暑. 复合轧制张力对层状复合材料临界变形程度的影响[J]. 中国有色金属学报, 2004, 14(9): 1599-1603.

ZHU Xu-xia, LIU Lang-fei, PENG Da-shu. Effect of bond rolling tensile force on threshold deformation of laminated material[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(9): 1599-1603.

[13] HWANG Y, HSU H, LEE H. Analysis of sandwich sheet rolling by stream function method[J]. International Journal of Mechanical Sciences, 1995, 37(3): 297-315.

[14] AFONJA A A, SANSOME D H. A theoretical analysis of the sandwich rolling process[J]. International Journal of Mechanical Sciences, 1973, 15: 1-14.

[15] ARAB H, SEYEDEIN S H, MEHRYAB A, TOLAMINEJAD B. Mathematical modeling and simulation of the interface region of a tri-layer composite material, brass-steel-brass, produced by cold rolling[J]. International Journal of Minerals Metallurgy and Materials, 2009, 16(2): 189-196.

[16] HAGHIGHAT H, SAADATI P. An upper bound analysis of rolling process of non-bonded sandwich sheets[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(5): 1605-1613.

[17] WANG Chun-yang, JIANG Yan-bin, XIE Jian-xin, ZHOU De-jing ZHANG Xiao-jun. Effect of the steel sheet surface hardening state on interfacial bonding strength of embedded aluminum–steel composite sheet produced by cold roll bonding process[J]. Materials Science and Engineering A, 2016, 652: 51-58.

[18] CHAUDHARI G P, ACOFF V. Cold roll bonding of multi- layered bi-metal laminate composites[J]. Composites Science and Technology, 2009, 69(10): 1667-1675.

[19] JAMAATI R, TOROGHINEJAD M R. Investigation of the parameters of the cold roll bonding (CRB) process[J]. Materials Science and Engineering A, 2010, 527(9): 2320-2326.

[20] ABBASI M, TOROGHINEJAD M R. Effects of processing parameters on the bond strength of Cu/Cu roll-bonded strips[J]. Journal of Materials Processing Technology, 2010, 210(3): 560-563.

Thickness variation of aluminum layer-steel layer of embedded aluminum-steel composite strip during cold roll bonding

WANG Chun-yang1, JIANG Yan-bin1, 2, XIE Jian-xin1, 2, MAO Xiao-dong1, ZHOU De-jing3, ZHANG Xiao-jun3

(1. Key Laboratory for Advanced Materials Processing, Ministry of Education, University of Science and Technology Beijing, Beijing 100083, China;

2. Beijing Laboratory of Metallic Materials and Processing for Modern Transportation, University of Science and Technology Beijing, Beijing 100083, China;

3. Jiangsu Key Laboratory for Clad Materials, Yinbang Clad Material Company Limited, Wuxi 214145, China)

Abstract: The embedded aluminum-steel composite sheet was prepared by cold roll bonding (CRB) process. The influences of rolling reduction and initial thickness of aluminum strip on the thickness ratio of aluminum-steel in the deformation zone were investigated. The interfacial shear stress distribution in the deformation zone was calculated and the thickness variation of aluminum layer and steel layer was explained. The results show that the thickness ratio of aluminum-steel (RA/S) in the deformation zone from entrance to exit initially decreases and then remains unchanged under certain reduction rcon. While the reduction is higher or lower than rcon, RA/S initially decreases, and then increases. When the initial thickness of aluminum strip reduces from 0.50 mm to 0.10 mm, rcon decreases from 45% to 35%. With the increase of reduction, the interfacial shear stress increases, resulting in that relative sliding (reduction<rcon), non-relative sliding (reduction=rcon) and adhesive shearing (reduction>rcon) occur successively on the interface of the aluminum and steel layer. The composite strip has a good interfacial bonding quality, and there are no delamination of aluminum layer and steel layer on the tensile fracture when the reduction is higher than rcon.

Key words: embedded aluminum-steel composite sheets; cold roll bonding; thickness ratio; bonding property

Foundation item: Project(2013AA031301) supported by the National High Research Development Program of China; Project(BM2014006) supported by Key Laboratory for Clad Materials of Jiangsu Province, China

Received date: 2016-02-24; Accepted date: 2016-05-27

Corresponding author: XIE Jian-xin; Tel: +86-10-62332254; E-mail: jxxie@mater.ustb.edu.cn

(编辑 李艳红)

基金项目:国家高技术研究发展计划资助项目(2013AA031301);江苏重点实验室资助项目(BM2014006)

收稿日期:2016-02-24;修订日期:2016-05-27

通信作者:谢建新,教授,博士;电话:010-62332254;传真:010-62332253;E-mail: jxxie@mater.ustb.edu.cn

摘 要:采用冷轧复合法制备嵌入式铝/钢复合带材,研究了嵌入式铝/钢带材冷轧复合压下率、铝带初始厚度对轧制复合变形区内铝层和钢层厚度比变化的影响规律;采用切片法计算变形区内界面剪切应力分布,分析了铝层和钢层厚度比变化的原因。结果表明:在特定压下率(rcon)条件下,从轧制入口到出口变形区铝层与钢层厚度比呈先减小后保持基本不变的变化趋势;当压下率r<rcon或r>rcon时,铝层和钢层厚度比(RA/S)呈先减小后增加的变化趋势;当初始铝带厚度由0.50 mm减小至0.10 mm时,rcon由45%减小至30%;随着压下率的增加,变形区界面剪切应力增大,该剪切应力使铝层与钢层之间发生相对滑动(r<rcon)、无相对滑动(r=rcon)和粘着流动(r>rcon);仅当压下率r>rcon时,拉伸断口铝层与钢层不分层,复合带材具有良好的界面结合状态。

[1] 周德敬, 尹 林, 张新明, 唐建国, 刘星兴. 轧制复合铝/不锈钢界面金属间化合物的生长动力学[J]. 中国有色金属学报, 2012, 22(9): 2461-2468.

[2] 陈 鑫, 李 龙, 周德敬. 铝(4A60)-钢(08Al)复合带材界面化合物形成及结合性能[J]. 中国有色金属学报, 2015, 25(5): 1176-1184.

[3] 王 平, 谢佩佩. 钢-铝轧制复合界面化合物的抑制机理[J]. 中国有色金属学报, 2010, 20(S1): 284-288.

[5] 王小红, 唐 获, 许荣昌, 温永红. 铝-铜轧制复合工艺及界面结合机理[J]. 有色金属, 2007, 59(1): 21-24.

[6] 李民权, 蒋福林, 张 辉, 李落星. 钢/铝复合板热轧复合变形规律[J]. 中国有色金属学报, 2009, 19(4): 644-648.

[7] 张小军, 高 闯, 李 龙, 陈 旭, 周德敬. 嵌入式冷轧铝-钢复合板变形行为及结合性能[J]. 有色金属工程, 2015, 5(2): 4-10.

[12] 朱旭霞, 刘浪飞, 彭大暑. 复合轧制张力对层状复合材料临界变形程度的影响[J]. 中国有色金属学报, 2004, 14(9): 1599-1603.