Fe包覆Si3N4金属陶瓷相反应热力学分析

银锐明1, 2,钟定铭1,范景莲2,刘勋2,王刘功1

(1. 湖南工业大学 冶金工程学院,湖南 株洲,412008;

2. 中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:

-热还原法制备Fe包覆α-Si3N4复合粉末常压烧结界面反应特性,并进行热力学分析。研究结果表明:在1 600 ℃下烧结时,α-Si3N4部分转变为β-Si3N4,Fe相消失,转而生成FeSi化合物;在1 700 ℃下烧结时,α-Si3N4基本转变为β-Si3N4,FeSi化合物消失,Fe相重新出现;在烧结过程中,FeSi化合物或Fe晶粒发生明显长大,呈圆球状分布在Si3N4晶粒之间,实验结果可通过热力学分析进行解释。

关键词:

中图分类号:TQ021.2 文献标志码:A 文章编号:1672-7207(2012)02-0483-06

Thermodynamic analysis of phase reaction of Fe coating Si3N4 cermet

YIN Rui-ming1, 2, ZHONG Ding-ming1, FAN Jing-lian2, LIU Xun2, WANG Liu-gong1

(1. College of Metallurgical Engineering, Hunan University of Technology, Zhuzhou 412008, China;

2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The interfacial reaction characteristics of pressure sintering of Fe coating α-Si3N4 prepared by heterogeneous precipitation-thermal reduction method was studied, and the thermodynamic analysis was carried out. The results show that when the sintering temperature is 1 600 ℃,parts of α-Si3N4 turns to β-Si3N4, and Fe phase disappears and turns into FeSi compounds; When the sintering temperature is 1 700 ℃, most α-Si3N4 changes into β-Si3N4, and FeSi compounds disappear and Fe phase reappears. During the sintering process, FeSi compounds and Fe grains distributed between the Si3N4 grains obviously grow up. The experimental results can be explained by the thermodynamic analysis.

Key words: heterogeneous precipitation-thermal reduction; Si3N4; interfacial reaction; thermodynamic analysis

Si3N4陶瓷具有密度低、高温强度高、高温蠕变小、导热系数低、热膨胀系数小、抗热震性能好、化学性能稳定、硬度高(莫氏硬度为9)和耐高温磨损等优点,被作为航空航天发动机涡轮叶片等耐高温且耐磨损材料。但是,Si3N4陶瓷也存在脆性较大、韧性较差和抗冲击性差等致命缺点[1-3]。目前强韧化Si3N4陶瓷多采用晶须和纤维增强增韧[4-5]、颗粒弥散增强增韧[6]、相变增韧等技术[7],虽然已经取得很多积极的科研成果,但并没有从根本上解决问题。采用由金属或者合金与同一种或者几种陶瓷相组成非均质复合金属陶瓷材料,利用金属塑性相韧化[8-9],对Si3N4陶瓷材料增强增韧提供了一种崭新的技术思路。但是,Si3N4陶瓷与大多数金属的润湿性不好,导致高性能的Si3N4基金属陶瓷复合材料的制备比较困难。金属Fe成本低廉,具有良好的韧性,与Si3N4有良好的润湿性与黏结 性[10],将其以包覆陶瓷颗粒的形式引入,可进一步改善金属陶瓷界面的润湿性,提高材料微观结构分布的均匀性[11],有可能获得高性能Si3N4基金属陶瓷。然而,在高温烧结时,Fe/Si3N4金属陶瓷界面会发生剧烈的反应[12-13],特别是当Fe以纳米尺寸引入时,反应尤为剧烈,这将导致高韧性金属Fe相因反应而消失,使烧结性能急剧恶化。因此,如要获得高性能Fe/Si3N4金属陶瓷,了解金属陶瓷界面反应特性规律,使得在材料中保存有高韧性金属Fe相极为关键。因此,本研究对Fe包覆Si3N4金属陶瓷界面反应特性进行研究,并采用HSC热力学分析软件分析其界面反应规律,以便为制备高性能Fe包覆Si3N4金属陶瓷提供理论依据。

1 实验

1.1 原料

实验所用原材料包括:ube sn-e10α-Si3N4粉末,分析纯FeSO4·7H2O,无水Na2CO3,无水PEG400,蒸馏水。

1.2 样品制备

Fe/Si3N4金属陶瓷粉末按文献[14]采用非均相沉淀-热还原工艺制得,将制得的金属陶瓷粉末在20 MPa压力下压制成长条块体,然后,在氮气气氛下进行常压烧结,烧结工艺为:升温速率20 ℃/min,于300 ℃保温20 min,于1 100 ℃保温20 min,然后升至设定的烧结温度保温1 h,最后随炉冷却,获得Fe/Si3N4金属陶瓷样品。

1.3 样品表征

采用日本理学D/max 2550型X线衍射仪对样品进行XRD测试,测试条件:Cu Kα辐射,连续扫描方式采样,电压和电流分别40 kV和300 mA,扫描速度为4°/min。采用 JEOLJSM-6360LV型电子扫描显微镜(SEM),通过二次电子与背散射电子成像模式观察材料的微观结构,加速电压为25 kV。采用EDAX EDX-GENESIS 60S型能谱仪对样品元素进行能谱 分析。

2 结果与讨论

2.1 物相分析

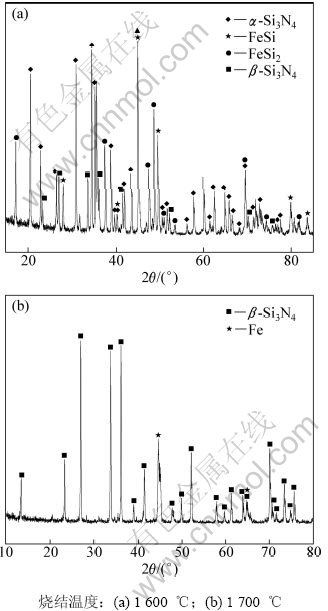

采用非均相沉淀-热还原工艺制备的Fe包覆Si3N4金属陶瓷粉末,其Fe相均匀包覆在Si3N4颗粒表面,物相主要为Fe与Si3N4相[14]。图1所示为氮气气氛下常压烧结Fe/Si3N4金属陶瓷X线衍射图。由图1可见:在1 600 ℃下烧结时,α-Si3N4部分转变为β-Si3N4,Fe的衍射峰消失,FeSi化合物(FeSi和FeSi2)的衍射峰出现;在1 700 ℃下烧结时,α-Si3N4基本转变为β-Si3N4,FeSi化合物衍射峰消失,Fe衍射峰重新出现。

图1 不同温度烧结制备的Fe/ Si3N4金属陶瓷的X线衍射图

Fig.1 X-ray diffraction patterns of Fe/ Si3N4 cermet at different sintering temperatures

2.2 微观组织

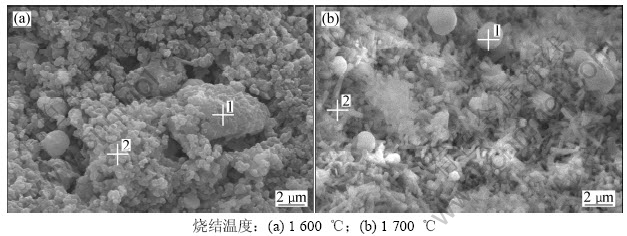

图2所示为Fe/Si3N4金属陶瓷的SEM组织。由图2可见:在1 600 ℃下烧结的金属陶瓷微观组织为5 μm左右的大晶粒嵌镶在0.5 μm的小晶粒中,孔隙主要存在于大晶粒与小晶粒晶界之间,如图2(a)所示;在 1 700 ℃下烧结的金属陶瓷微观组织为4 μm左右的圆形大晶粒嵌镶在长条状的小晶粒中,小晶粒直径约为0.5 μm,长度约为3 μm,孔隙主要存在于大晶粒与小晶粒晶界之间,如图2(b)所示。

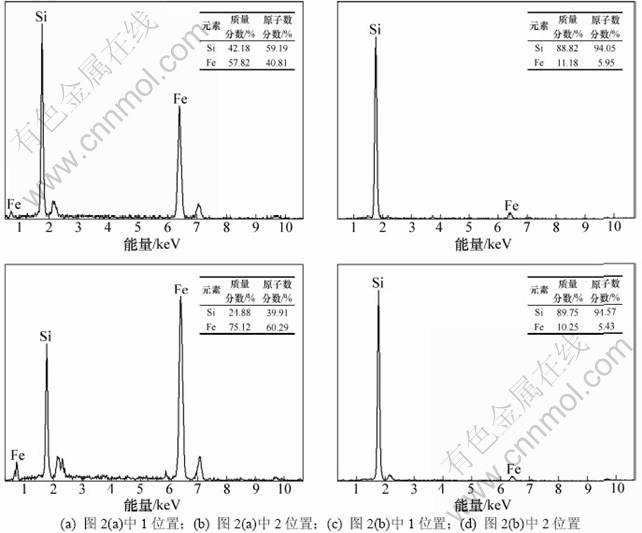

分别对图2(a)和图2(b)中的大晶粒与小晶粒进行EDS能谱分析,结果如图3所示。由图3可见:在1 600 ℃与1 700 ℃下烧结制备的Fe /Si3N4金属陶瓷微观结构中大晶粒均有大量的Fe元素。结合X线衍射分析,图2中大晶粒的主要成分为Fe或FeSi化合物,而块状或条状小晶粒主要成分为Si3N4。

2.3 热力学分析

β-S3N4的结构对称性较高,摩尔体积较小,是热力学稳定相。而α-Si3N4在动力学上较容易生成,在高温(1 400~1 800 ℃)时,Si3N4会发生重建相变,转变为β-Si3N4,这种相变是不可逆的,这与本研究实验结果相符。

在1 600 ℃烧结时,Fe/Si3N4金属陶瓷中出现了FeSi化合物的衍射峰,而Fe的衍射峰消失,这是因为Fe在Si3N4界面发生反应,生成FeSi化合物。其中,Fe与Si3N4可能发生直接反应,反应方程式如下:

9Fe+Si3N4=3Fe3Si+2N2↑ (1)

3Fe+Si3N4=3FeSi+2N2↑ (2)

图2 不同温度下烧结制备的Fe/Si3N4金属陶瓷断口的SEM图

Fig.2 SEM images of Fe/ Si3N4 cermet at different temperatures

图3 常压烧结Fe /Si3N4金属陶瓷EDS分析

Fig.3 EDS analysis of Fe/Si3N4 cermet

3Fe+2Si3N4=3FeSi2+4N2↑ (3)

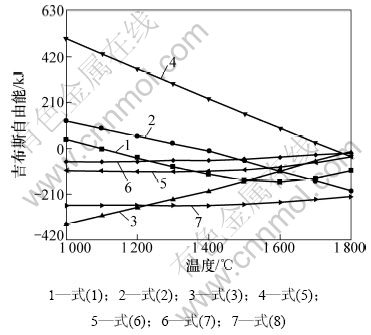

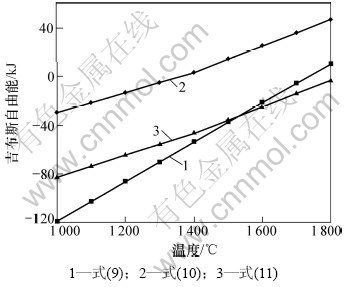

对式(1)~(3)采用HSC5.0热力学分析软件进行计算,结果如图4所示。结果表明:反应式(1)的吉布斯自由能ΔG在1 100 ℃以上为负,反应式(2)的吉布斯自由能在1 400 ℃以上为负,反应式(3)的吉布斯自由能在1 800 ℃以上为负。可见,反应式(1)和(2)在实验温度下可能发生,而反应式(3)则难以发生。但物相分析结果表明:在1 600 ℃烧结时,生成的FeSi化合物主要为FeSi和FeSi2;在1 700 ℃烧结时,FeSi化合物消失,又重新出现Fe相。因此,上述反应并不能真实反映本实验条件下Fe/Si3N4金属陶瓷的界面反应。

图4 不同温度下的各反应式的吉布斯自由能

Fig.4 Gibbs free energy of different reactions at different temperatures

文献[15]表明,在高温时某些金属原子可以进入Si3N4晶体中促使其分解。Chen等[10]研究在常压Ar气氛中,经1 150 ℃/10 h等温热处理后Fe/Si3N4平面偶界面,通过SEM观察发现存在典型的固相反应区。在固相反应区中,存在质量分数为5%左右的Si,其余均为Fe元素。通过X线衍射分析,发现反应区主要存在Fe(Si)固溶体。在1 150 ℃下,Fe原子使Si3N4分解成Si与N原子,分解的Si原子扩散进入Fe晶体中形成Fe(Si)固溶体,N原子转化为N2而脱离烧结体。其反应方程式如下:

Si3N4→3[Si]Fe+2N2↑ (4)

Vieugels等[16]研究表明:在636 ℃常压氮气气氛下,反应方程(4)是可进行的,并认为Si原子扩散进入Fe晶体中形成Fe(Si)固溶体,而当Si原子在固溶体中的摩尔分数为6%~8%时,产生FeSi化合物。

Okamotot[17]研究表明:在当温度达到1 033 ℃时,Si3N4分解的N原子也可以扩散进入Fe晶体中形成Fe(N)固溶体,但该固溶体中N的摩尔分数超过5%时,N原子会转变为N2而脱离固溶体。这基本与方程式(4)相符。由此认为:Fe/Si3N4金属陶瓷在烧结过程中,Fe原子促使少量Si3N4分解成Si原子和N原子,Si原子首先扩散进入Fe晶体中形成Fe(Si)固溶体,而N原子转换为N2而脱离烧结体;随着Si原子在Fe(Si)固溶体中的摩尔分数增加,Fe(Si)固溶体转变为FeSi化合物。因此,Fe/Si3N4金属陶瓷主要是通过Si元素的扩散,最终由Fe与Si之间发生反应,而烧结过程中,反应可生成Fe3Si,FeSi,FeSi2和Fe5Si3等FeSi化合物,具体反应方程式如下:

3Fe+Si=Fe3Si (5)

Fe+Si=FeSi (6)

Fe+2Si=FeSi2 (7)

5Fe+3Si=Fe5Si3 (8)

采用HSC5.0热力学分析软件计算上式,结果如图4所示。结果表明:反应式(5)~(8)的吉布斯自由能ΔG在1 600 ℃以下均为负,反应在实验条件下可以进行。

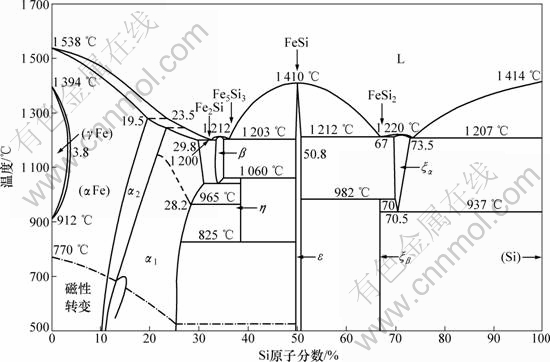

依据FeSi相图(图5)[18],当FeSi化合物中的Si质量分数为27%~41%时,烧结后冷却至室温时FeSi化合物以FeSi和FeSi2为主,即当烧结温度达到1 600 ℃时,Si3N4分解提供的Si原子在FeSi化合物中的质量分数为27%~41%,实验中的FeSi化合物以FeSi和FeSi2为主。当烧结温度达到1 700 ℃时,Si3N4分解加剧,提供的Si原子在FeSi化合物中的质量分数超过41%,FeSi化合物则应以FeSi2和Si为主,但实际检测发现金属陶瓷中基本没有FeSi化合物,仅存在金属Fe相,其主要原因是在氮气气氛中烧结,FeSi2重新氮化生成Fe与Si3N4,具体反应方程式如下:

3FeSi2+4N2(g)=3Fe+2Si3N4 (9)

采用HSC5.0热力学分析软件计算式(9),结果如图6所示。结果表明:反应式(9)的吉布斯自由能ΔG在1 700 ℃以下为负,反应可以进行,因此,金属陶瓷中只存在金属Fe相;而1 600 ℃烧结时,反应式(9)也可进行,但没有检测到金属Fe相。其主要原因是此温度下烧结生成的FeSi相较稳定,不能被氮化。采用分析软件分析如下FeSi氮化反应式,结果如图6所示。结果表明:反应式(10)的吉布斯自由能在1 600 ℃以上为正,反应不能进行。而由于FeSi与FeSi2混溶,FeSi抑制了FeSi2的氮化,故在此温度下烧结没有或很少有金属Fe相生成。

3FeSi+2N2(g)=3Fe+Si3N4 (10)

文献[19]表明,Si3N4可溶入Si液相之中,并能促使α-Si3N4转变为长条状β-Si3N4,而前面结果已经表明,Si3N4因为Fe原子进入其晶格而发生分解,材料中出现较多的Si液相,从而α-Si3N4可溶入Si液相后再析出长条状β-Si3N4。

图5 铁硅相图

Fig.5 Fe-Si phase diagram

在金属陶瓷中没有发现Si,这是因为Si最后被重新氮化,反应方程式如下:

3Si+2N2(g)=Si3N4 (11)

采用HSC5.0热力学分析软件计算上式,结果如图6所示。结果表明:反应式(11)在本实验烧结温度的吉布斯自由能ΔG为负,反应可以进行。

图6 不同温度下的各反应式的吉布斯自由能

Fig.6 Gibbs free energies of different reactions at different temperatures

此外,Fe或FeSi化合物的熔点低,并且金属陶瓷含有大量异质相,易发生晶粒异常长大,其晶粒尺寸为Si3N4的数十倍。由于Fe或Fe(Si)或FeSi化合物的热膨胀系数远比Si3N4的大,因此,在冷却过程中,Fe或Fe(Si)或FeSi化合物晶粒收缩的速率远高于Si3N4的收缩速率,在收缩过程中两者间的界面被拉裂,从而在界面上存在较多的孔隙与裂纹。

3 结论与展望

(1) 在烧结过程中,控制Si3N4的分解程度,促使高Si的FeSi化合物生成,有利于高Si的FeSi化合物在1 700 ℃烧结时,被重新氮化生成Fe相,从而可保证金属陶瓷存在高韧性的Fe相。

(2) Fe包覆Si3N4金属陶瓷中金属相热膨胀系数远大于Si3N4的热膨胀系数,在冷却过程中金属相收缩速率远高于Si3N4的收缩速率,因此,相界面处被拉裂而产生较多的孔隙与裂纹,有待后期展开缓解Fe/Si3N4金属陶瓷界面热失配现象的研究。

参考文献:

[1] YAN Fa-qiang, CHEN Fei, SHEN Qiang, et al. Spark plasma sintering of α-Si3N4 ceramics with MgO-Al2O3 as sintering additives[J]. Key Engineering Materials, 2007, 351: 176-179.

[2] CHEN Fei, SHEN Qiang, YAN Fa-qiang, et al. Pressureless sintering of α-Si3N4 porous ceramics using a H3PO4 pore-forming agent[J]. Journal of the American Ceramic Society, 2007, 90(8): 2379-2383.

[3] Woetting G, Caspers B, Gugel E, et al. High-temperature properties of SiC-Si3N4 particle composites[J]. Journal of Engineering for Gas Turbines and Power, 2000, 122(1): 8-12.

[4] Baldacim S A, Santos C, Strecker K, et al. Development and characterization by HRTEM of hot-pressed Si3N4-SiC(w) composites[J]. Journal of Materials Processing Technology, 2005, 169(3): 445-451.

[5] Wada M, Kashiwagi K, Kitaoka S, et a.. Tribological characteristics of carbon nano-fiber dispersed silicon nitride based composites in high-temperature fuel[J]. Key Engineering Materials, 2009, 403: 239-240.

[6] Tatami J, Chen I W, Yamamoto Y, et al. Fracture resistance and contact damage of TiN particle reinforced Si3N4 ceramics[J]. Journal of the Ceramic Society of Japan, 2006, 114(1335): 1049-1053.

[7] Volkogon V M, Gromyko S N, Kurdyumov A V. Effect of Si3N4 on growth of CBN grains in phase transition BNB BNsph[J]. Sverkhtverdye Materialy, 1991(3): 14-17.

[8] ZHOU Shi-quan, ZHAO Wei, XIONG Wei-hao. Microstructure and properties of the cermets based on Ti(C, N)[J]. International Journal of Refractory Metals and Hard Materials, 2009, 27(1): 26-32.

[9] ZHANG Xiao-bo, LIU Ning, RONG Chun-lan, et al. Microstructure and mechanical properties of TiC-TiN-Zr-WC- Ni-Co cermets[J]. Ceramics International, 2009, 35(3): 1187-1193.

[10] Chen J H, Wang X D, Sun J L. Research on the Fe-silicon nitride material self-producing N2 at high temperature[J]. Journal of University of Science and Technology Beijing: Mineral, Metallurgy, Material, 2006, 13(1): 78-81.

[11] CHEN Yu-jin, CAO Mao-sheng, XU Qiang, et al. Electroless nickel plating on silicon carbide nanoparticles[J]. Surface and Coatings Technology, 2003, 172(1): 90-94.

[12] GAO Jian-jie, TANG Wen-ming, WU Yu-cheng. Interfacial solid state reactions of Si3N4/Fe, Si3N4/Fe3Al couples[J]. Journal of the Chinese Ceramic Society, 2009, 35(5): 871-876.

[13] 祝少军, 孙加林, 洪彦若. 热力学相图计算技术在闪速燃烧合成氮化硅铁中的应用[J]. 耐火材料, 2005, 39(4): 274-276.

ZHU Shao-jun, SUN Jia-lin, HONG Yan-ruo. Computer simulation of flash combustion synthesis of ferro-silicon nitride[J]. Refractories, 2005, 39(4): 274-276.

[14] 银锐明, 范景莲, 刘勋, 等. 采用非均相沉淀-热还原法制备铁包覆氮化硅复合粉末[J]. 中南大学学报: 自然科学版, 2008, 39(1): 7-11.

YIN Rui-ming, FAN Jing-lian, LIU Xun, et al. Preparation of Fe-coated Si3N4 composite powder by heterogeneous precipitation-thermal reduction process[J]. Journal of Central South University: Science and Technology, 2008, 39(1): 7-11.

[15] Martinelli A E, Drew R A L. Microstructure and mechanical strength of diffusion-bonded silicon nitride/molybdenum joints[J]. J Eur Ceram Soc, 1999, 19: 2173-2181.

[16] Vieugels J, Biest O V D. Effect of secondary phase on sialon-steel chemical[J]. Mater Sci Eng, 1994, 183: 119-121.

[17] Okamoto T. Interfacial structure of metal-ceramic joints[J]. ISIJ Int, 1990, 30: 1033-1040.

[18] 李春德, 铁合金冶金学[M]. 北京: 冶金工业出版社, 1991: 16-17.

LI Chun-de. Ferroalloy metallurgy[M]. Beijing: Metallurgical Industry Press, 1991: 16-17.

[19] Park Y, Kim J R, Kim C H. Effect of free silicon on the α to β phase transformation in silicon nitride[J]. J Am Ceram Soc, 1987, 70(10): 240-242.

(编辑 何运斌)

收稿日期:2011-02-25;修回日期:2011-05-12

基金项目:国家自然科学青年基金资助项目(50804016);湖南省教育厅科研项目(02C659);长沙科技计划重点项目(K1005168-11)

通信作者:银锐明(1973-),男,湖南邵阳人,教授,从事难熔金属和金属陶瓷研究;电话:13974119516;E-mail:yin_ruiming@126.com

摘要:研究非均相沉淀-热还原法制备Fe包覆α-Si3N4复合粉末常压烧结界面反应特性,并进行热力学分析。研究结果表明:在1 600 ℃下烧结时,α-Si3N4部分转变为β-Si3N4,Fe相消失,转而生成FeSi化合物;在1 700 ℃下烧结时,α-Si3N4基本转变为β-Si3N4,FeSi化合物消失,Fe相重新出现;在烧结过程中,FeSi化合物或Fe晶粒发生明显长大,呈圆球状分布在Si3N4晶粒之间,实验结果可通过热力学分析进行解释。