云南铜、锡、铁多金属尾矿综合利用试验研究

西南科技大学环境与资源学院

教育部固体废物处理与资源化教育部重点实验室

摘 要:

云南多金属尾矿试样含Cu品位为0.62%、Sn品位为0.12%、Fe品位为36.22%, 属于低品位有价多金属尾矿。试样中铜以结合氧化铜为主, 同时有部分铜与锡、铁矿物呈固溶体形式产出, 锡以锡石为主, 铁以赤铁矿为主。采用氯化离析矿相重构法, 使铜从结合氧化铜转变为金属铜后, 采用浮选回收铜, 初步实现铜的有效分离;采用弱磁选—摇床重选回收浮选尾矿中的锡和铁。实验结果表明, 在离析温度为950℃、氯化钙用量为3%, 焦炭用量为5%、离析时间为75 min的离析综合条件下, 氯化离析—浮选—弱磁选—重选的冶选联合工艺处理该多金属尾矿综合回收其中的有价金属铜、锡、铁, 得到的分选指标为:铜品位为19.87%, 铜回收率为83.25%的铜精矿;铁品位为58.31%, 铁回收率为61.58%的铁精矿;锡品位为40.12%, 锡回收率为47.02%的锡精矿。

关键词:

中图分类号: TD954

作者简介:肖军辉 (1981-) , 男, 四川中江人, 博士, 讲师;研究方向:资源综合利用与冶金工程, (E-mail:xiaojunhui33@163.com) ;

收稿日期:2013-04-24

基金:国家自然科学基金项目 (50804039);西南科技大学科研基金项目 (12zx7119) 资助;

Comprehensive Utilization Research on Polymetallic Tailings with Copper, Tin and Iron in Yunnan

Xiao Junhui Fan Shanping Wang Zhen Xu Longhua

School of Environment and Resource, Southwest University of Science and Technology

Key Laboratory of Solid Waste Treatment and Resource Recycle Ministry of Education

Abstract:

The polymetallic tailings sample with Cu of 0. 672%, Sn of 0. 12%, and Fe of 36. 22% in Yunnan province belonged to low grade polymetallic valuable tailings. Copper was mainly in the form of combined copper oxide, meanwhile some copper were in solid solution form with tin and iron mineral, tin was mainly in the form of cassiterite, iron was mainly in the form of hematite and limonite in the sample. Copper was transformed from combined copper oxide into metallic copper by chlorination segregation mineralogical phase reconstruction method and was recovered by flotation to realize effective separation of copper preliminary; tin and iron were recovered by low intensity magnetic separation-table gravity separation from flotation tailings. The results showed that the metallurgy-benefication joint flowsheet of chlorination segregation-flotation-low intensity magnetic separation-gravity separation process could recover valuable metals of copper, tin, iron from the polymetallic tailings with the following separation indexes: copper concentrate of 19. 87% copper, copper recovery of 83. 25%; iron concentrate of 58. 31% iron, iron recovery of 61. 58%; tin concentrate of 40. 12% tin, tin recovery of 47. 02% under chlorination temperature of 950 ℃ with calcium chloride of 3%, coke of 5%, segregation time of 75 min.

Keyword:

polymetallic tailings; chlorination segregation; flotation; low intensity magnetic separation; gravity separation;

Received: 2013-04-24

锡矿中共伴生组分很多, 单一形式出现的锡矿仅占我国总储量的12%, 锡作为主金属的锡矿占66%, 锡作为共伴生组分的锡矿占22%。据有关资料统计, 个旧锡矿平均每吨锡储量伴生铅、锌、铜、铋、钨、钼等金属2 t以上;马关都龙锡锌矿、曼家寨矿段每吨锡储量伴生锌、铜、硫、砷等21 t左右;广西大厂锡矿则伴生有大量的铅、锌、锑、铜、钨、汞等矿产。随着锡矿资源开发程度的加剧, 原生锡矿资源逐渐面枯竭, 对锡尾矿二次资源的开发利用越来越重要, 尤其是综合回收其中的有价金属, 实现多金属综合利用具有重大的现实意义[1,2,3]。云南地区某锡尾矿, 由于锡品位低、伴生金属多、矿物组成复杂、嵌布粒度细等特点, 目前仍未得到处理, 本研究通过工艺试验提出合理的方案处理该锡尾矿, 实现锡尾矿中有价金属的综合利用。

1 实验

1.1 试样性质

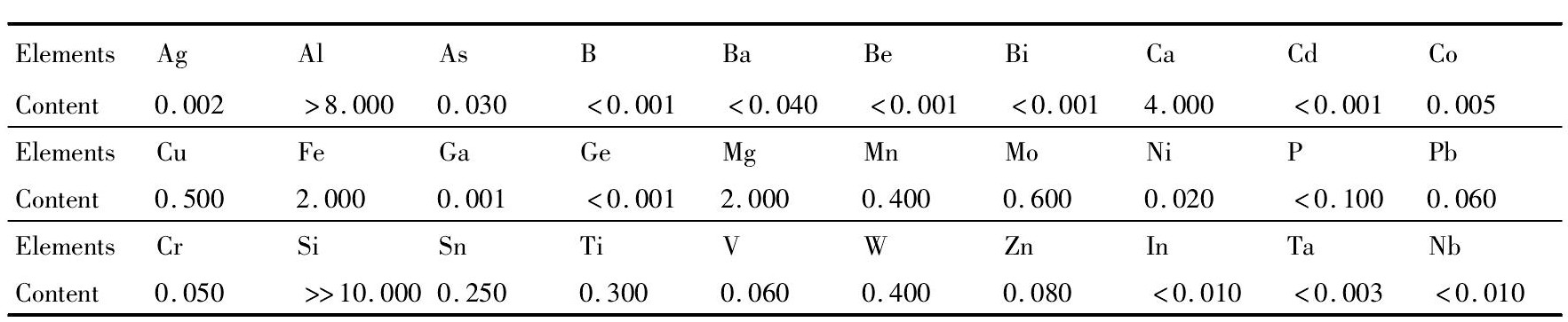

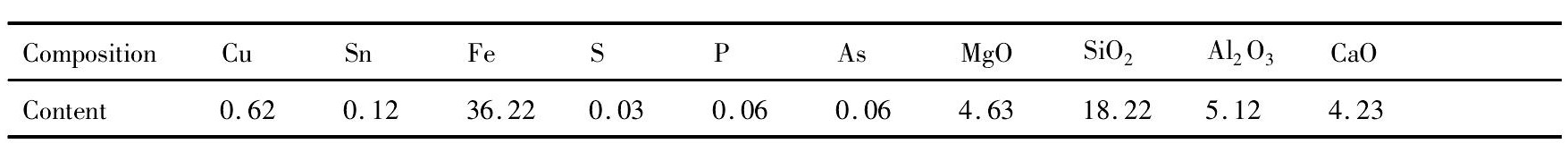

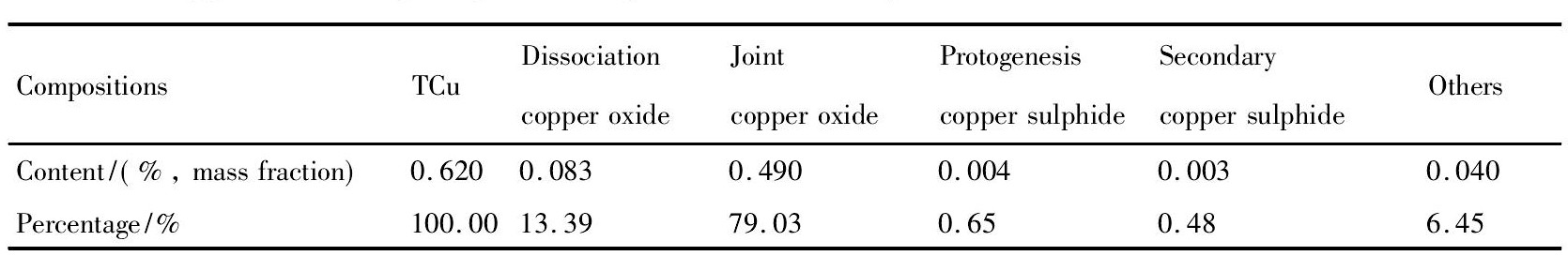

试样来自云南某地的选锡多金属尾矿, 该试样含 (质量分数) Cu 0.62%, Sn 0.12%, Fe 36.22%。试样中铜以结合氧化铜为主、锡以锡石为主、铁以赤褐铁矿为主, 部分铜矿物与锡、铁矿物呈固溶体形式产出, 矿物组成复杂, 有害元素硫、磷、砷含量较低。试样光谱分析见表1, 主要化学成分分析见表2, 铜物相分析见表3, 锡物相分析见表4, 铁物相分析见表5。

表1 试样光谱分析结果 (%) Table 1Spectrum analysis results of sample (%) 下载原图

表1 试样光谱分析结果 (%) Table 1Spectrum analysis results of sample (%)

表2 试样主要化学成分分析结果 (%, 质量分数) Table 2Main chemical composition analysis results of sample (%, mass fraction) 下载原图

表2 试样主要化学成分分析结果 (%, 质量分数) Table 2Main chemical composition analysis results of sample (%, mass fraction)

表3 试样铜物相分析结果Table 3Copper mineralogical phase analysis results of sample 下载原图

表3 试样铜物相分析结果Table 3Copper mineralogical phase analysis results of sample

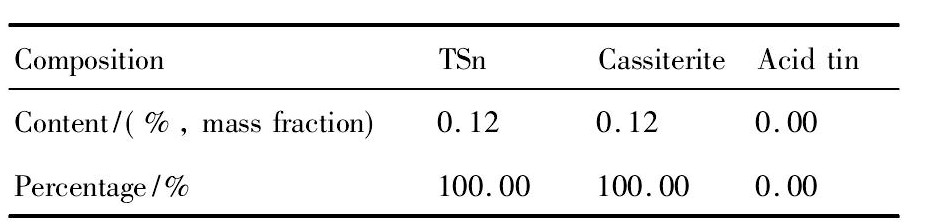

表4 试样锡物相分析结果Table 4 Tin mineralogical phase analysis results of sample 下载原图

表4 试样锡物相分析结果Table 4 Tin mineralogical phase analysis results of sample

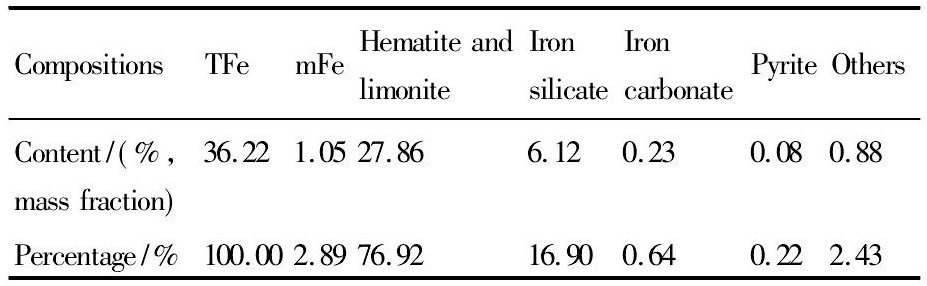

表5 试样铁物相分析结果Table 5 Iron mineralogical phase results of sample 下载原图

表5 试样铁物相分析结果Table 5 Iron mineralogical phase results of sample

从表1~5中数据知, 试样中铜以结合氧化铜为主, 占全铜的92.42%;锡以锡石为主;铁以赤褐铁矿为主, 占全铁的76.92%, 其次为硅酸铁;杂质元素二氧化硅的含量较高为18.22%。因此, 试样中有回收价值的金属为铜、锡、铁。

1.2 实验方法

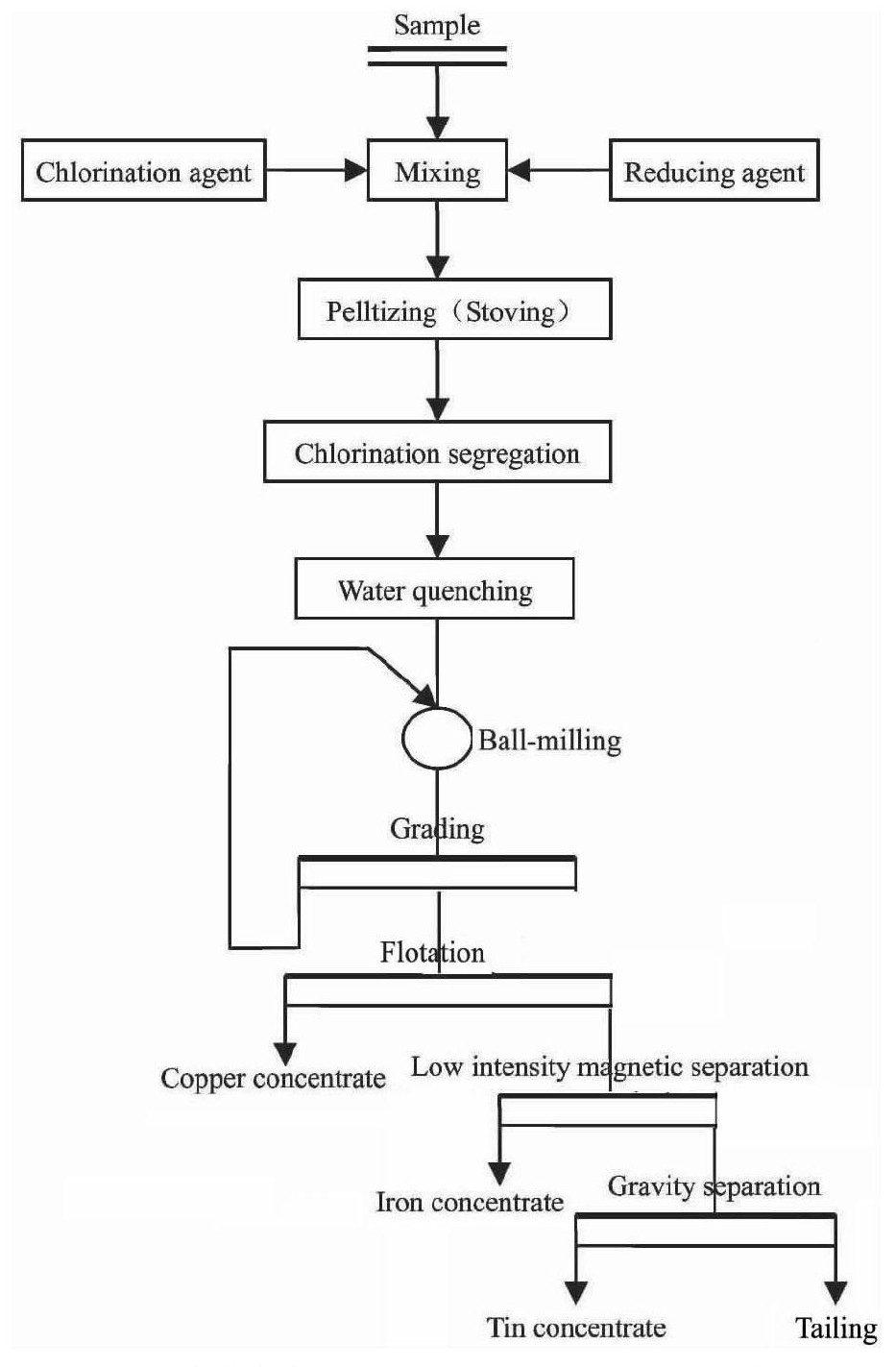

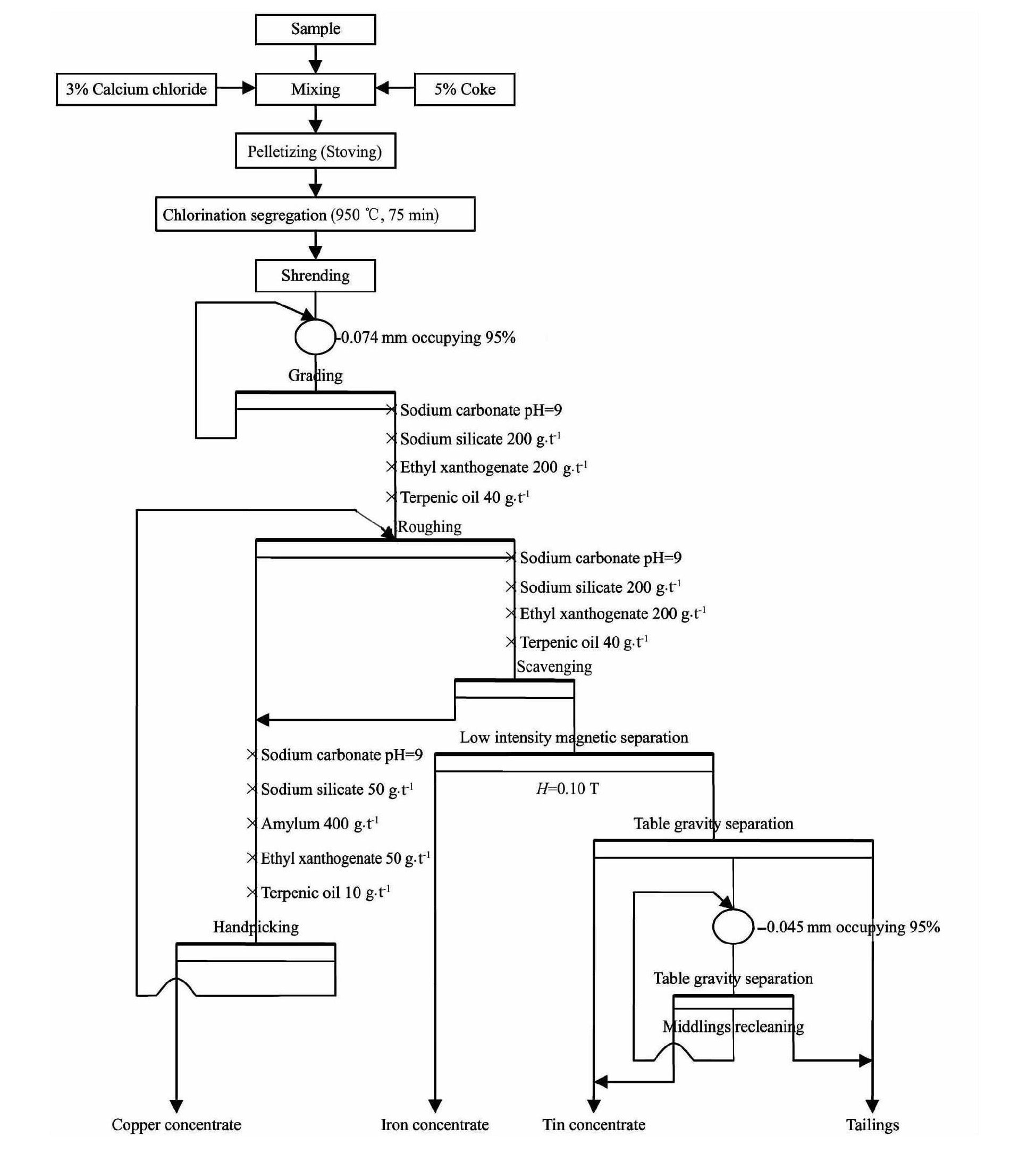

依据工艺矿物学结果知, 试样中的铜以结合氧化铜为主, 且与锡、铁关系紧密, 常规的物理选矿方法实现铜、锡、铁的分选是比较困难的。本研究采用氯化离析—浮选—弱磁选—重选的冶选联合工艺流程进行综合回收该试样中的有价金属铜、锡、铁。首先, 将试样与还原剂、氯化剂按照一定比例混匀后制备成一定粒度的球团后烘干, 球团样置入焙烧炉中进行氯化离析, 离析产品经水淬 (防止与空气接触而氧化) 后磨矿, 磨矿产品置入浮选机并添加浮选药剂回收铜, 浮选尾矿采用弱磁选回收铁, 弱磁选尾矿用摇床回收锡, 具体见图1。试验过程中采用的设备仪器主要有:i CAP6500等离子发射光谱仪、AA700原子吸收光谱仪、锥形球磨机、浮选机、磁选管、湿式鼓式磁选机、摇床等;试验药剂主要有:氯化钙、氯化钠、氯化镁、氯化钾、水玻璃、乙黄药、硫酸铜、松醇油 (2#油) 等。

2 结果与讨论

2.1 铜分选试验研究

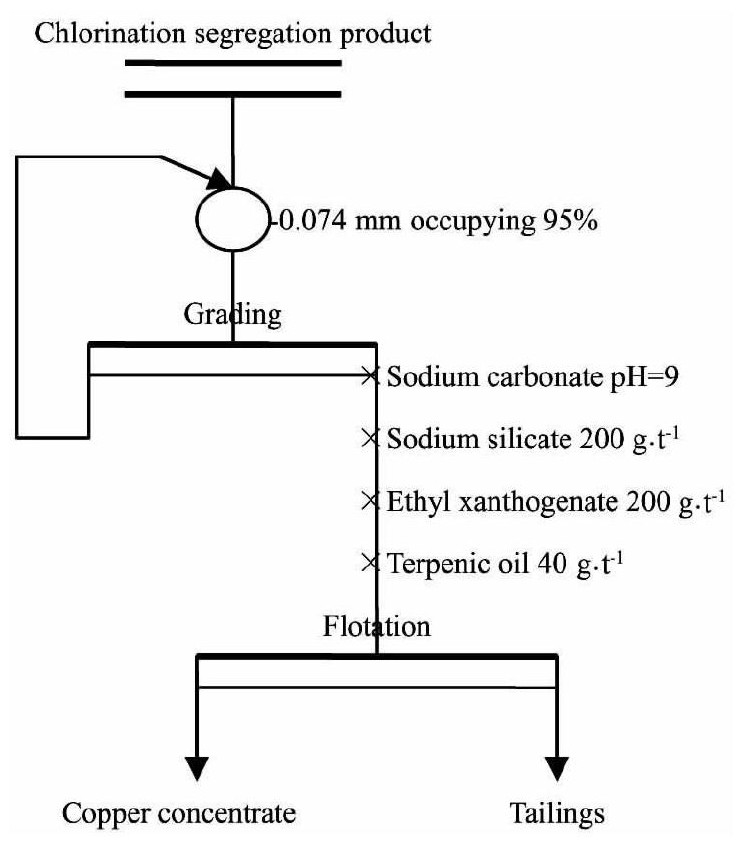

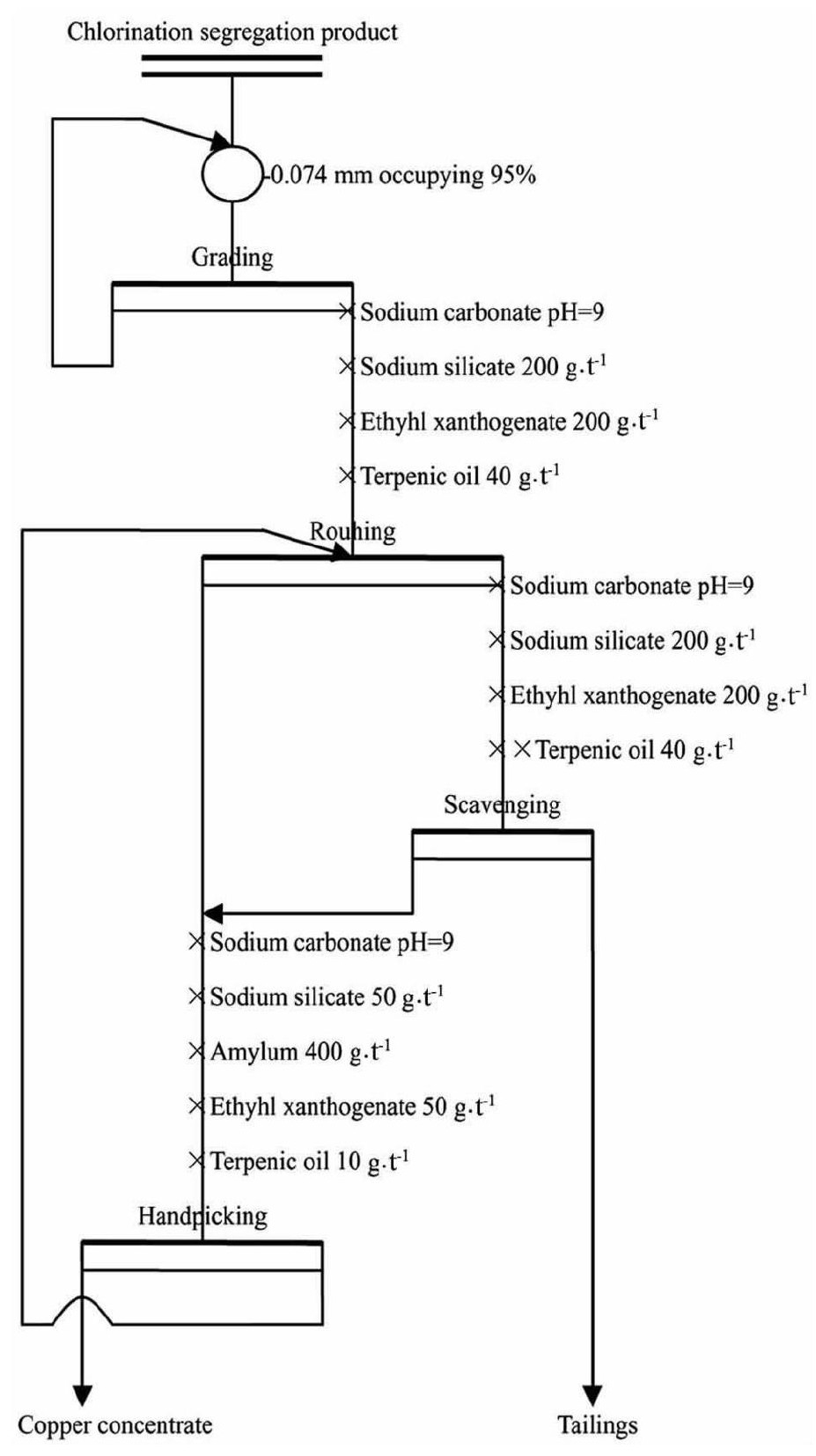

由于试样中的铜以结合氧化铜为主, 同时与其他矿物的共生关系紧密, 常规的物理选矿方法处理是比较困难的, 故采用氯化离析矿相重构法[3,4,5,6], 使铜从结合氧化铜转变为金属铜后, 采用浮选方法对铜进行回收, 影响氯化离析的因素主要有:离析温度、离析时间、还原剂用量、氯化剂种类、氯化剂用量等, 下面分别对影响氯化离析的因素进行试验, 浮选回收铜试验工艺流程见图2。

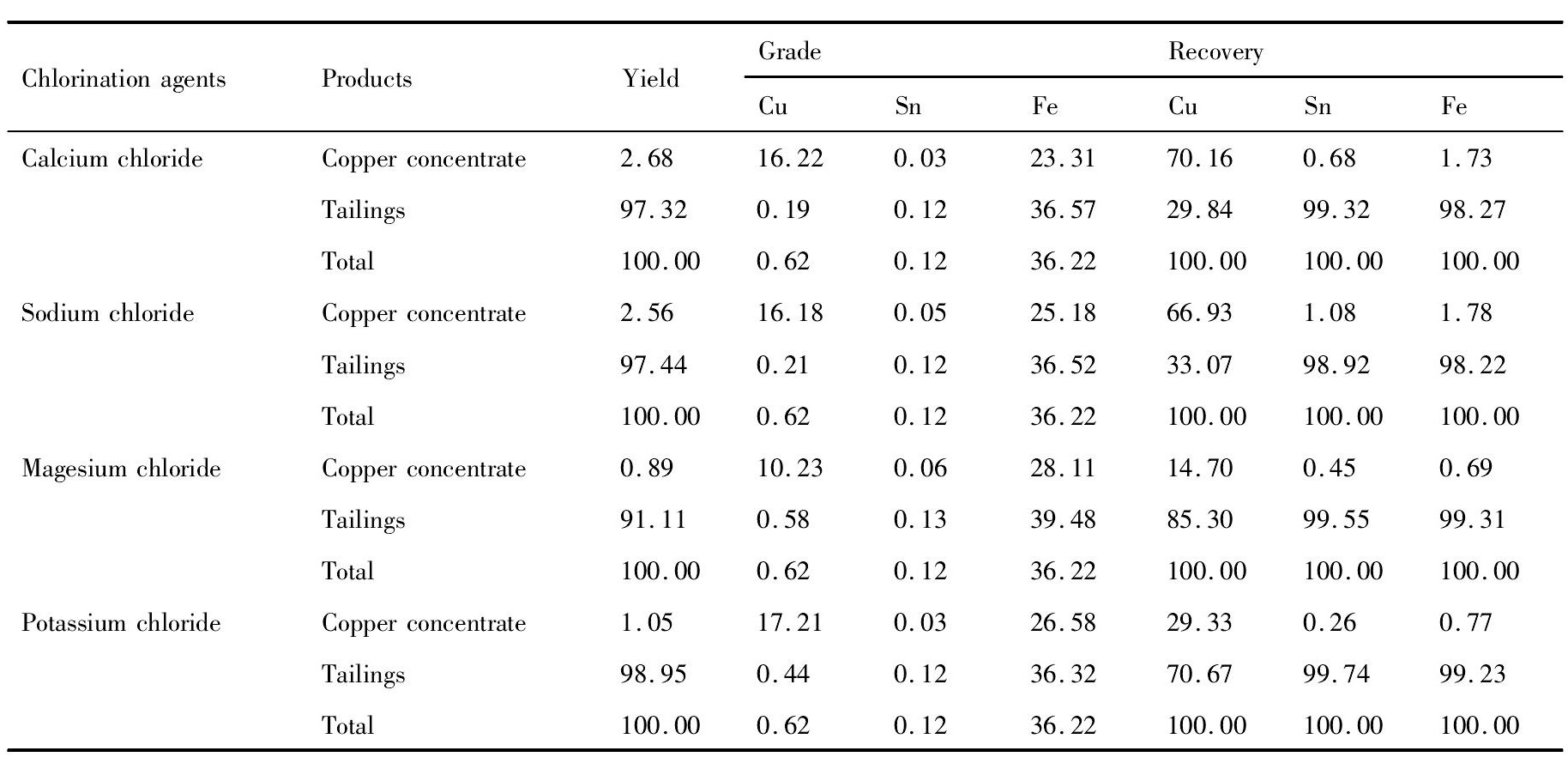

2.1.1 氯化剂种类影响试验

常用的氯化剂主要有氯化钙、氯化钠、氯化镁、氯化钾、氯化铵等, 不同氯化剂的物理化学性质均有一定差异, 由此不同氯化剂的氯化离析效果也有一定的差异。下面对氯化钙、氯化钠、氯化镁、氯化钾分别进行试验, 用量均为5%、离析温度900℃、离析时间60 min、焦炭用量为3%, 试验工艺流程见图2, 结果见表6。

图1 氯化离析-浮选-弱磁选-重选原则工艺流程Fig.1Principle flowsheet of chlorination segregation-flotation-low intensity magnetic separation-gravity separation

图2 铜浮选试验工艺流程Fig.2 Test flowsheet of copper flotation

表6 氯化剂种类对铜精矿品位及回收率的影响 (%) Table 6Effects of kinds of chlorination agent on copper grade and recovery of copper concentrate (%) 下载原图

表6 氯化剂种类对铜精矿品位及回收率的影响 (%) Table 6Effects of kinds of chlorination agent on copper grade and recovery of copper concentrate (%)

从表6中数据知, 不同的氯化剂的影响效果是比较明显的。氯化钾作为氯化剂, 铜精矿的铜品位最高为17.21%;氯化钙作为氯化剂, 铜精矿的铜回收率最高位70.16%。铜精矿的铜品位二者相差0.99%, 但回收率相差40.83%, 故选择氯化钙为氯化剂, 铜精矿的铜品位及回收率分别为16.22%, 70.16%。

2.1.2 氯化剂用量影响试验

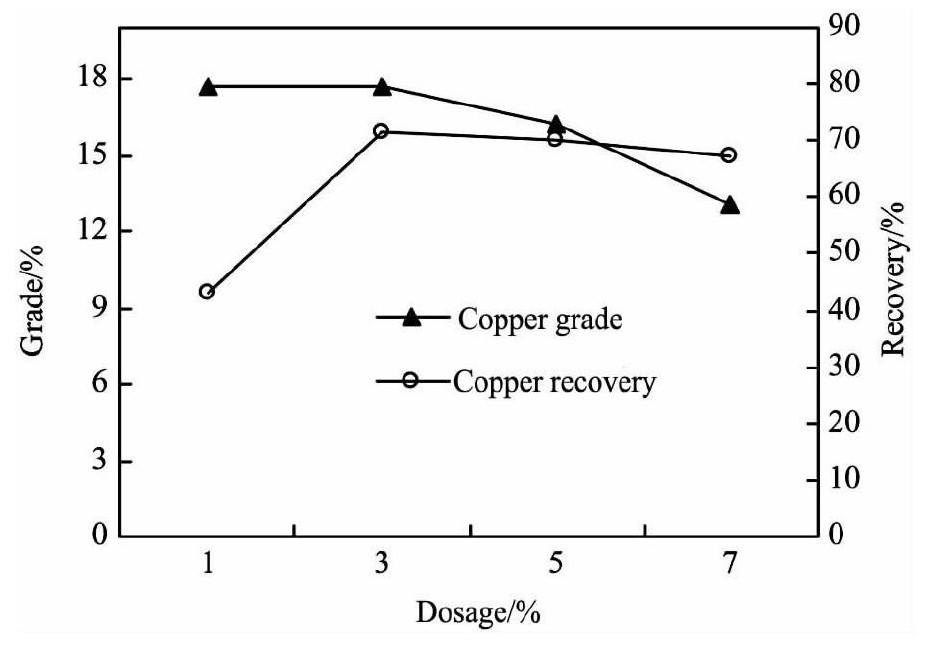

通过氯化剂种类影响试验得出氯化钙的氯化离析效果比较明显, 为进一步考查氯化剂用量对铜的离析效果, 进行氯化钙用量试验, 离析温度900℃、离析时间60min、焦炭用量为3%, 试验工艺流程见图2, 结果见图3。

从图3知, 氯化钙用量增加, 有利于提高铜与其他矿物的分离效果, 这主要由于氯化钙用量增加, 在氯化离析过程中产生的挥发性氯化氢气体的量增加, 这样有利于提高金属氯化物的生成量。但用量过多, 将增加金属氯化物生成的量, 在焦炭表面影响铜的氯化物的还原, 从而影响金属铜粒子的形成, 从试验结果知铜精矿的铜回收率反而降低。因此, 氯化钙用量为3%比较合理, 可得到铜品位为17.67%, 铜回收率为71.73%的铜分离指标。

2.1.3 焦炭用量影响试验

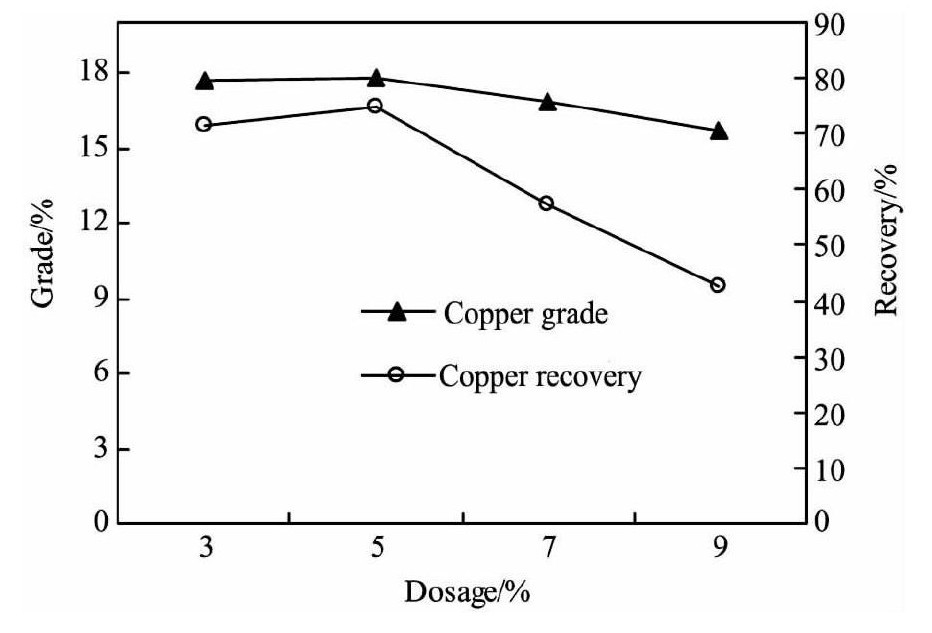

焦炭作为还原剂在氯化离析过程中起提供还原性气氛和吸附挥发性金属氯化物的载体双重作用。用量过多, 容易使其他金属还原;用量过少, 不能有效的吸附挥发性金属氯化物, 影响分选指标。故下面极性焦炭用量试验, 氯化钙用量为3%, 离析温度900℃、离析时间60 min, 试验工艺流程见图2, 结果见图4。

图3 氯化钙用量对铜精矿品位及回收率的影响Fig.3Effects of dosage of calcium chloride on grade and re-covery of copper concentrate

从图4知, 增加还原剂用量, 有利于提高铜回收率, 但用量过多, 铜精矿的铜品位及回收率都有所下降, 这表明还原剂在氯化离析过程中对铜的分离影响比较明显, 综合考虑选择焦炭用量为5%比较合适, 可得到铜品位为17.82%, 铜回收率为74.83%的铜精矿分选指标。

2.1.4 离析温度影响试验

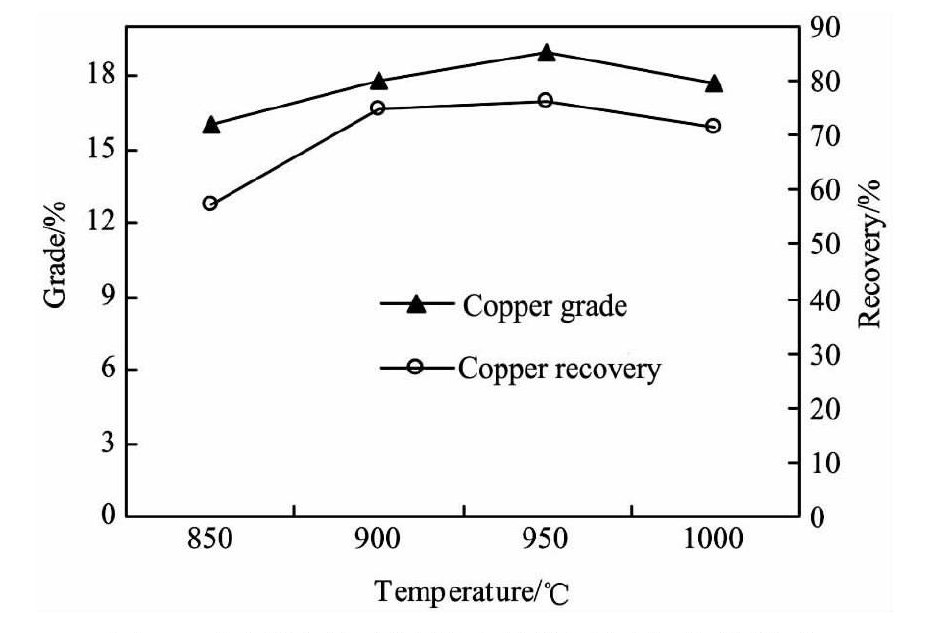

温度是影响焙烧的一个重要因素之一, 氯化离析温度提高, 有利于提高反应速率, 但温度过高容易使矿石在焙烧过程的黏度提高, 容易产生“黏结”现象, 进而影响氯化离析反应的进行;反之, 温度过低, 较难有效的进行氯化离析反应[7,8,9,10,11,12]。因此, 进行离析温度试验, 氯化钙用量为3%, 焦炭用量为5%、离析时间60min, 试验工艺流程见图2, 结果见图5。

从图5知, 离析温度在950℃, 铜品位及铜回收率出现极大值分别为18.95%, 76.41%。当温度高于或低于950℃时, 铜精矿的分选指标均不理想, 故离析温度为950℃比较合适。

2.1.5 离析时间影响试验

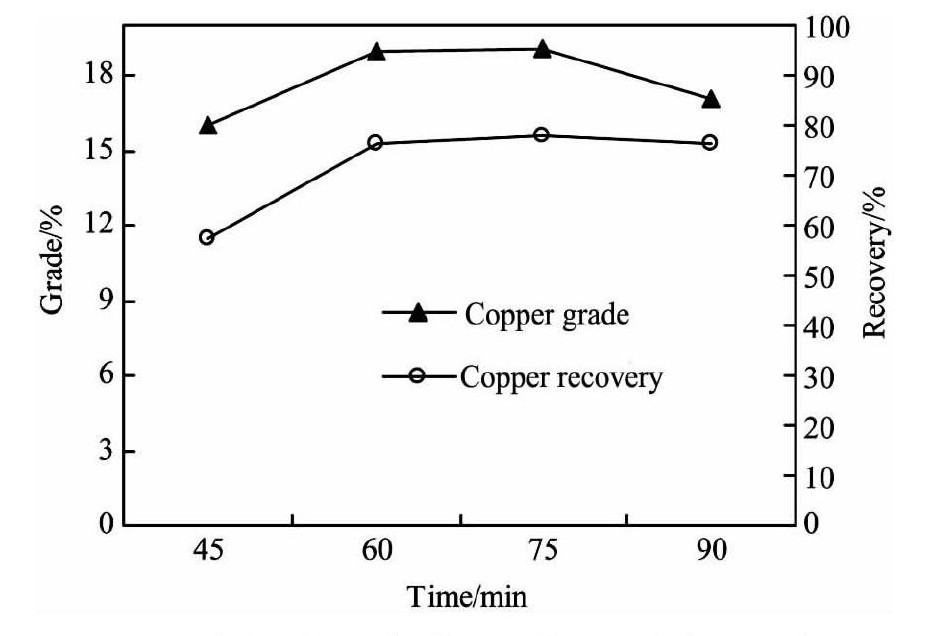

氯化离析反应也需要一定的时间, 延长离析时间, 反应程度越彻底, 有利于铜的氯化物的生成, 但时间过长, 容易形成其他金属氯化物[13,14,15,16,17,18], 影响铜的分选指标, 离析时间过短也不利于铜的氯化离析。下面进行离析时间试验, 离析温度950℃, 氯化钙用量为3%, 焦炭用量为5%、试验工艺流程见图2, 结果见图6。

图4 焦炭用量对铜精矿品位及回收率的影响Fig.4 Effects of dosage of coke on grade and recovery of cop-per concentrate

图5 离析温度对铜精矿品位及回收率的影响Fig.5Effects of segregation temperature of coke on grade and recovery of copper concentrate

图6 离析时间对铜精矿品位及回收率的影响Fig.6 Effects of segreation time of coke on grade and recovery of copper concentrate

从图6知, 延长离析时间, 有利于提高铜回收率, 但离析时间超过75~90 min时, 铜品位及回收率反而降低。这与离析过程的化学反应有关, 增加反应时间, 反应进行得越彻底, 但同时带来其他副反应的进行;离析时间过短, 又达不到过程反应所需的化学反应时间, 影响分选指标。因此, 离析时间为75 min比较合适, 可得到铜品位为19.01%, 铜回收率为78.01%的铜精矿分选指标。

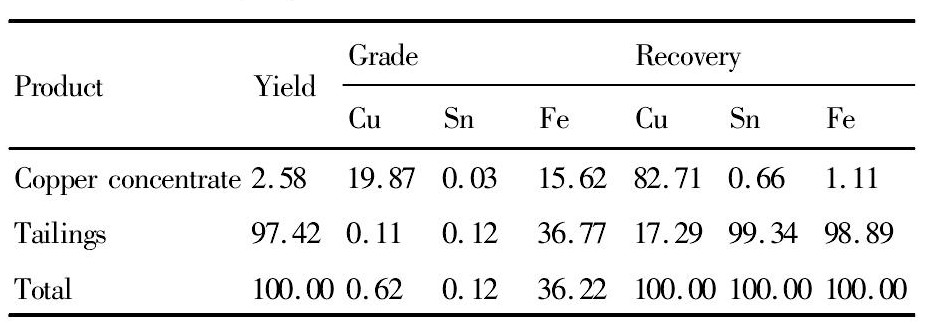

2.1.6 铜浮选条件优化试验

通过氯化离析条件影响试验得出, 在离析温度为950℃、氯化钙用量为3%, 焦炭用量为5%、离析时间为75 min, 可得到铜品位为19.01%、含Sn为0.03%、含Fe为18.48%、铜回收率为78.01%的铜分选指标。为进一步提高铜精矿的品位及铜的回收率, 下面对浮选条件进一步优化 (由于粗选铜精矿中铁的含量较高, 故在精选过程中加入淀粉抑制铁提高精矿品位) , 试验工艺流程见图7, 结果见表7。

从表7中数据知, 对该锡尾矿采用氯化离析初步实现了铜与其他矿物的有效分离, 但由于浮选过程机械夹带等原因, 导致铜精矿的中铁含量相对较高。得到的铜精矿中铜品位为19.87%, 含Sn为0.03%、含Fe为15.62%、铜回收率为82.71%。同时, 尾矿中的有价金属锡和铁与回收铜之间相比较得到了一定程度的富集, 为后续综合回收锡、铁提供了一定的有利条件。

图7 优化铜浮选条件试验工艺流程Fig.7Test flowsheet of optimizing copper flotation condition

表7 优化铜浮选条件试验结果 (%) Table 7Test results of optimizing copper flotation condi-tion (%) 下载原图

表7 优化铜浮选条件试验结果 (%) Table 7Test results of optimizing copper flotation condi-tion (%)

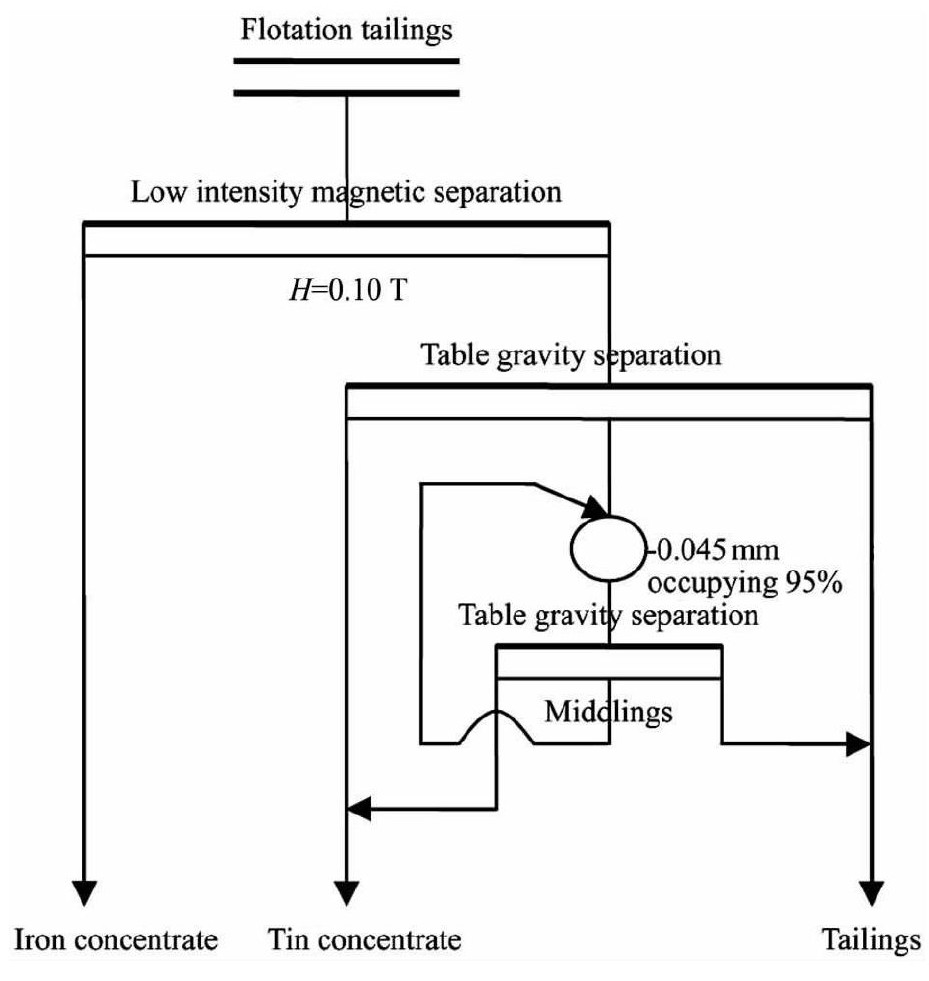

2.2 浮选尾矿回收锡、铁试验研究

采用氯化离析实现了铜与锡、铁的有效分离, 使锡、铁在浮选尾矿中得到一定程度的富集, 为进一步回收锡和铁, 现进行浮选尾矿进行综合回收锡、铁试验, 工艺流程见图8, 结果见表8。

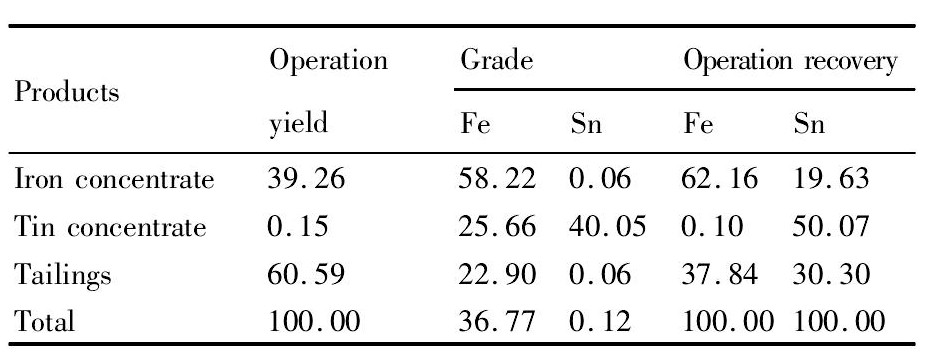

从表8中数据知, 对浮选尾矿采用磁选-重选的分选工艺, 得到了铁品位为58.22%, 含Sn为0.06%, 铁作业回收率为62.16%的铁精矿;锡品位为40.05%, 含Fe为25.66%, 锡作业回收率为50.07%的锡精矿。

图8 浮选尾矿回收锡、铁试验工艺流程Fig.8Copper flotation test flowsheet of recovering tin and iron from flotation tailings

表8 浮选尾款回收锡、铁试验结果 (%) Table 8 Test results of recovering tin and iron from flota-tion tailings (%) 下载原图

表8 浮选尾款回收锡、铁试验结果 (%) Table 8 Test results of recovering tin and iron from flota-tion tailings (%)

2.3 铜、锡、铁综合回收试验研究

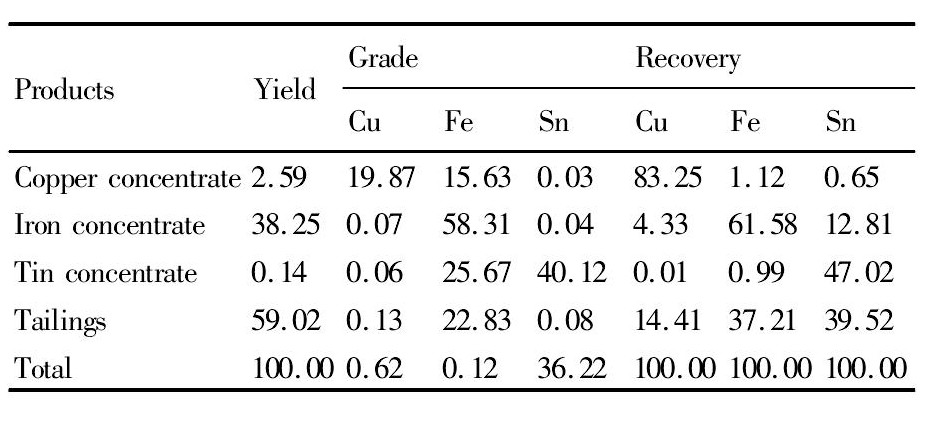

通过氯化离析条件影响试验、铜浮选条件优化试验、浮选尾矿回收锡、铁试验得出, 氯化离析—浮选—弱磁选—摇床重选的冶选联合工艺流程处理云南低品位铜、锡、铁多金属锡尾矿是比较合理的, 且得到的分选指标也比较理想。为进一步考查铜、锡、铁综合回收分选指标, 下面进行铜、锡、铁综合回收全工艺流程试验, 流程见图9, 结果见表9。

图9 铜、锡、铁综合回收试验工艺流程Fig.9Test flowsheet of comprehensive recovering copper, tin and iron

表9 铜、锡、铁综合回收试验结果 (%) Table 9Test results of comprehensive recovering copper, tin and iron (%) 下载原图

表9 铜、锡、铁综合回收试验结果 (%) Table 9Test results of comprehensive recovering copper, tin and iron (%)

从表9中数据知, 氯化离析—磁选—重冶选选联合工艺处理该多金属锡尾矿, 可得到铜品位为19.87%, 含Fe为15.63%, Sn为0.03%, 铜回收率为83.25%的铜精矿;铁品位为58.31%, 含Cu为0.06%, 含Sn为0.04%, 铁回收率为61.58%;锡品位为40.12%, 含Cu为0.06%, Fe为25.67%, 锡回收率为47.02%的锡精矿, 有效的综合回收了云南低品位多金属尾矿中的有价金属铜、锡、铁。

3 结论

1.云南低品位多金属有价锡尾矿原矿含Cu0.62%, Sn 0.12%, Fe 36.22%, 由于铜以结合氧化铜和固溶体为主, 锡石为主、铁以赤、褐铁矿为主, 部分铜矿物与锡、铁矿物呈固溶体形式产出, 常规的物理选矿较难实现有价金属铜、锡、铁的综合利用。

2.采用氯化离析矿相重构法, 初步实现铜的有效分离。经过氯化离析条件影响铜的分选指标试验得出, 离析温度为950℃、氯化钙用量为3%, 焦炭用量为5%、离析时间为75 min的离析条件下铜回收指标比较理想;浮选尾矿采用弱磁选—摇床重选回收锡和铁, 也得到理想的作业分选指标。

3.氯化离析—浮选—弱磁选—重选的冶选联合工艺处理云南低品位多金属锡尾矿资源, 得到了铜品位为19.87%, 铜回收率为83.25%的铜精矿;铁品位为58.31%, 铁回收率为61.58%;锡品位为40.12%, 锡回收率为47.02%的锡精矿, 实现了该锡尾矿中有价金属铜、锡、铁的综合利用。

参考文献