DOI: 10.11817/j.ysxb.1004.0609.2021-35991

铜渣碳热还原过程中二氧化硅固溶体的形成机理

王洪阳1, 2,张晓雪1,张文韬1,张 璇1,包焕均1,宋少先1, 2

(1. 武汉理工大学 资源与环境工程学院,武汉 430070;

2. 武汉理工大学 矿物资源加工与环境湖北省重点实验室,武汉 430070)

摘 要:

铜渣是铜火法冶炼过程中产生的主要固体废弃物,碳热还原可实现其主要物相铁橄榄石的分解,有利于后续铁的富集。本文利用XRD、SEM和EDS对铜渣碳热还原过程中的反应行为进行研究,借助碱浸实验考察了焙烧产物中二氧化硅(SiO2)固溶体的溶解性,并通过XPS及TEM分析结果探讨SiO2固溶体的形成机理。结果表明:铜渣中的主要物相为铁橄榄石和磁铁矿,锌主要赋存于铁橄榄石相。铁橄榄石经碳热还原分解为金属铁和石英固溶体,温度升高促使石英固溶体转变为方石英固溶体,此时锌被挥发至烟气中。焙烧产物中SiO2因铁的掺杂而表现出石英和方石英的晶体结构,但在微观上仍以非晶态形式存在,致使其易溶于110 ℃氢氧化钠溶液。

关键词:

文章编号:1004-0609(2021)-06-1591-10 中图分类号:TD989 文献标志码:A

引文格式:王洪阳, 张晓雪, 张文韬, 等. 铜渣碳热还原过程中二氧化硅固溶体的形成机理[J]. 中国有色金属学报, 2021, 31(6): 1591-1600. DOI: 10.11817/j.ysxb.1004.0609.2021-35991

WANG Hong-yang, ZHANG Xiao-xue, ZHANG Wen-tao, et al. Formation mechanism of silica solid solution during carbothermal reduction of copper slag[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(6): 1591-1600. DOI: 10.11817/j.ysxb.1004.0609.2021-35991

在中国有色金属材料中,铜的消费仅次于铝而位居第二位。工业上约80%的铜是采用火法冶炼工艺进行生产,每生产1.0 t铜将产生2.0~3.0 t铜渣[1-3]。据统计,全球每年产生的铜渣量高达3000~4000万t,中国每年约产生1500万t铜渣[4-5]。由于铜渣难以大规模消纳,其堆存处置不仅占用大量土地,而且对周围环境造成污染。铜渣主要含有30%~40% Fe和35%~40% SiO2,其他化学组成为铝、钙、镁、锌、铅、铜等[6-7]。由于铜渣中的铁含量远高于我国铁矿石的可选边界品位(TFe>27%)[8],因此,,铁的回收不仅实现铜渣的资源化利用,同时也能有效减少其堆存量。

铜渣中的主要含铁物相为铁橄榄石和磁铁矿,且铁橄榄石和磁铁矿的质量比约5~10[9-10]。通过磨矿-磁选工艺可实现铜渣中磁铁矿的选择性分离富集,由于其含量有限致使磁选精矿中铁的回收率低。铁橄榄石具有稳定的尖晶石结构而难以实现铁和硅的有效分离。经氧化焙烧可将铁橄榄石分解为铁氧化物和SiO2,后续经碱浸溶硅可实现铁氧化物的有效富集[11-12]。然而,采用氧化焙烧-碱浸溶硅工艺处理铜渣时,铜渣中的铝、锌和铅等元素最终进入渣相,致使所得铁氧化物精矿难以作为炼铁原料使用[13]。通过碳热还原可将铁橄榄石分解为具有强磁性的金属铁和非磁性的SiO2,后续经磨矿-磁选工艺而实现金属铁的回收。铜渣直接碳热还原时,所得还原焙烧产物中金属铁颗粒较小,平均尺寸小于10 μm,造成后续磁选精矿中铁品位较低[14-15]。在碳热还原焙烧过程中添加Na2CO3和CaO等熔剂[16-17],可有效提高还原焙烧产物中金属铁颗粒尺寸,进而提高磁选精矿中的铁品位及回收率。碳热还原-磁选工艺仅能实现铁的选择性分离富集,磁选尾矿产生量大且难以处置。在此背景下,本文作者提出碱浸-磁选工艺以实现铜渣碳热还原焙烧产物中硅和铁的综合提取[18]。然而,针对铜渣碳热还原过程中的反应行为,尤其是还原焙烧产物中SiO2固溶体的形成机理则缺乏研究。

借助于XRD、SEM和EDS分析手段对铜渣碳热还原过程中的物相转变及产物的迁移规律进行系统的研究,通过碱浸实验考察了还原焙烧产物中SiO2固溶体的溶解性,并进一步通过XPS和TEM对还原焙烧产物中SiO2固溶体的存在形式进行微观分析,进一步明确其形成机理。

1 实验

1.1 实验材料与试剂

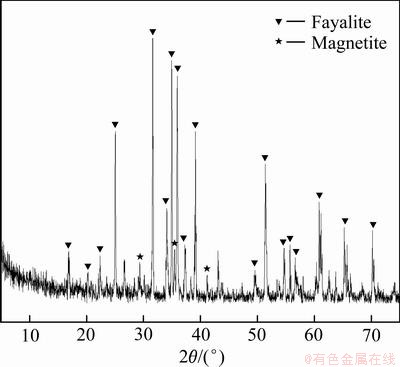

实验所用的铜渣取自大冶有色金属集团,为转炉渣经缓冷-浮选工艺回收铜矿物后的尾矿,其化学分析结果及XRD谱分别见表1和图1。由表1可知,铜渣中TFe和SiO2含量(质量分数)分别为43.91%和33.61%,而锌和铅的含量也分别高达2.98%和1.72%。图1的物相分析结果表明,铜渣中的主要物相组成为铁橄榄石和磁铁矿,其他物相因含量低或结晶形态差而未被检测。

铜渣的SEM-EDS分析结果见图2及表2。结合表2的EDS分析结果可知,铜渣中除主要物相铁橄榄石外,还发现了独立石英的存在,其原因为火法冶炼过程中添加的石英砂未完全反应。如图1所示,XRD谱中并未发现石英相的特征峰,说明铜渣中石英含量较少。B点和C点的能谱分析结果表明,铜渣的铁橄榄石相中除氧、铁和硅元素外,还含有3%~4%的锌元素,意味着锌主要富集于铁橄榄石相中[19]。

图1 铜渣的XRD谱

Fig. 1 XRD pattern of copper slag

图2 铜渣的SEM像

Fig. 2 SEM image of copper slag

煤粉取自武汉钢铁有限公司,其工业分析及灰分化学分析结果列于表3。煤粉中固定碳、挥发分、灰分及水分含量分别为80.78%、9.04%、10.18%和1.70%。灰分中的主要化学组成为SiO2和Al2O3,含量分别为40.04%和25.98%。氢氧化钠溶液是由分析纯固体氢氧化钠(≥96%)和去离子水配置而成。

表1 铜渣及还原焙烧铜渣的化学组成

Table 1 Chemical compositions of copper slag (CS) and reductively roasted copper slag (RRCS)

表2 铜渣能谱分析结果表

Table 2 EDS analysis results of copper slag

表3 煤粉的性质

Table 3 Properties of coal powder (mass fraction, %)

1.2 实验过程

将煤粉和铜渣按n(C):n(Fe)=1.5:1.0进行配料,并在振动磨中混匀0.5 min以制备生料。在20 MPa下将生料加工成15 mm×10 mm的样品,并在105 ℃烘箱中干燥5 h。还原焙烧实验是在SX2-8-16型马弗炉中进行。将约20 g样品放入30 mL陶瓷坩埚中并盖上坩埚盖,然后将陶瓷坩埚放入100 mL的刚玉坩埚中,装满焦炭以保证焙烧过程中为还原性气氛。待马弗炉升至设定温度,将刚玉坩埚放入马弗炉中焙烧,反应时间结束后取出刚玉坩埚并置于空气中冷却至室温。所得还原焙烧产物经细磨至粒度<74 μm后,供后续分析检测及碱浸溶硅实验使用。铜渣中铁的还原度按照式(1)计算而得。

(1)

(1)

式中:R为铜渣中铁的还原度,%;w(MFe)和w(TFe)分别为还原焙烧产物中金属铁和全铁含量,%。

磁选实验是在XCSQ-50X70型湿式磁选机中进行,用于实现还原焙烧产物中金属铁和SiO2固溶体的有效分离。将20 g还原焙烧产物与500 mL水混合,在2.0 T磁场强度下进行磁选,经固液分离和干燥后,分别获得磁选精矿和磁选尾矿。

还原焙烧产物的碱浸溶硅实验是在GS-0.25型微量反应釜中进行。将10 g还原焙烧产物和100 mL NaOH浓度为160 g/L的溶液加入反应釜中并密闭,然后将反应釜加热至110 ℃并计时。待反应时间结束,立即通入自来水快速降低反应釜内温度。矿浆经固液分离以获得浸出渣,并经干燥后供后续分析检测使用。

1.3 分析和检测

铜渣、还原焙烧产物及浸出渣的物相组成采用MAX-RB型转靶X射线衍射仪(XRD)进行分析,其实验参数为:Cu Kα射线(λ=1.5406  )、扫描5°<2θ<70°和扫描速度10 (°)/min。还原焙烧产物的形貌分析采用JXA-8230型扫描电子显微镜(SEM)及INCA X-Act能谱仪(EDS)进行分析。磁选尾矿中的SiO2选用ESCALAB 250XI型X射线光电子能谱仪(XPS)、场发射高分辨透射电子显微镜 (TEM)及EDAX Elite T能谱仪进行分析。化学组成则采用CONTRAA-700型原子吸收光谱仪进行分析。

)、扫描5°<2θ<70°和扫描速度10 (°)/min。还原焙烧产物的形貌分析采用JXA-8230型扫描电子显微镜(SEM)及INCA X-Act能谱仪(EDS)进行分析。磁选尾矿中的SiO2选用ESCALAB 250XI型X射线光电子能谱仪(XPS)、场发射高分辨透射电子显微镜 (TEM)及EDAX Elite T能谱仪进行分析。化学组成则采用CONTRAA-700型原子吸收光谱仪进行分析。

2 结果与讨论

2.1 铜渣碳热还原过程中的反应行为

对铜渣在1100~1250 ℃还原焙烧30~90 min产物中全铁和金属铁进行分析,并按照式(1)计算铁的还原度,其结果见图3。铜渣中铁的还原度随焙烧温度的升高及时间的延长而增大。控制焙烧时间在30 min,当焙烧温度由1100 ℃升高至1250 ℃时,铜渣中铁的还原度由57.83%迅速提高至83.44%。在1250 ℃下,焙烧时间延长至60 min时铜渣中铁的还原度提高至92.62%,继续延长时间对铁还原度的提高影响不大。说明在1250 ℃还原焙烧60 min即可实现铜渣的有效还原。还原焙烧产物的化学分析结果列于表1。经碳热还原后,焙烧产物中的铁和SiO2的含量分别提高至50.52%和39.02%,而锌和铅的含量分别降低至0.03%和0.13%。说明通过碳热还原将铜渣中的含铁物相还原为金属铁,同时实现锌和铅的还原挥发[3, 8]。

图3 铜渣中铁的还原度

Fig. 3 Reduction degree of iron in copper slag

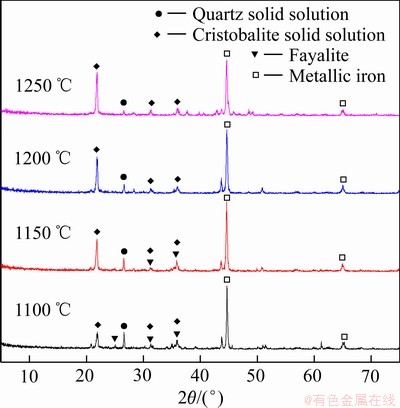

铜渣在1100~1250 ℃还原焙烧60 min产物的XRD谱如图4所示。还原焙烧产物中的主要物相为铁橄榄石、金属铁、石英和方石英。后续碱浸实验结果表明,还原焙烧产物中的石英和方石英均与110 ℃的氢氧化钠溶液剧烈反应,说明此石英和方石英有别于天然的石英和方石英,因此被定义为石英固溶体和方石英固溶体[20-21]。与图1相比可知,1100 ℃还原焙烧产物的XRD谱中磁铁矿衍射峰消失且铁橄榄石衍射峰明显减弱,新物相主要有石英固溶体、方石英固溶体和金属铁。因此,铁橄榄石的碳热还原产物为金属铁和SiO2固溶体(石英固溶体和方石英固溶体)。随着焙烧温度的升高,还原焙烧产物XRD谱中的方石英固溶体和金属铁的衍射峰增强,而石英固溶体和铁橄榄石的衍射峰减弱。因此,焙烧温度的升高对铁橄榄石的还原起促进作用,且促使石英固溶体进一步转变为方石英固溶体。当焙烧温度超过1200 ℃后,还原焙烧产物中铁橄榄石相消失,意味着铜渣中的含铁物相已接近完全还原分解。此结果与图3的分析结果一致。

图4 铜渣还原焙烧60 min后的XRD谱

Fig. 4 XRD patterns of copper slag after reductively roasted for 60 min

对铜渣在1100~1250 ℃还原焙烧60 min产物进行SEM-EDS分析,结果见图5和表4。在图5(a)中可明显发现铁橄榄石颗粒表面的反应层,其分解产物为金属铁和SiO2。由于反应温度低,还原焙烧产物中金属铁和SiO2颗粒均小于10 μm。未反应的铁橄榄石中仍能检测到锌元素的存在,此结果与表1中的分析结果一致。当焙烧温度升高至1150 ℃时,铁橄榄石颗粒表面的反应层增厚,且部分铁橄榄石颗粒出现细化的现象。相比于图5(a),图5(b)中金属铁颗粒尺寸明显增大。在1200 ℃和1250 ℃还原焙烧产物中可明显发现独立金属铁和SiO2颗粒的存在,其粒度大小不一。少量金属铁颗粒尺寸可超过10 μm,但是大部分金属铁颗粒尺寸均小于10 μm。此外,金属铁颗粒和SiO2颗粒主要连生在一起,且部分金属铁颗粒被SiO2颗粒所包裹。因此,通过磨矿-磁选工艺难以实现还原焙烧产物中金属铁颗粒的有效分离富集。

图5 还原焙烧铜渣的SEM像

Fig. 5 SEM images of reductively roasted copper slag

表4 还原焙烧铜渣的能谱分析结果

Table 4 EDS analysis results of reductively roasted copper slag

结合表4中的EDS分析结果可知,未反应的铁橄榄石相中仍含有约3%的锌。B、E、H和K点的能谱分析结果表明,金属铁颗粒中杂质元素含量较少,而C、F、I和M点的能谱分析结果中除氧和硅之外,还有2%~3%的铁。说明铁橄榄石经碳热还原后分解为金属铁和SiO2,此时锌因挥发而被脱除,而部分铁进入硅氧四面体中。需要指出的是,图5(c)中J点所对应的SiO2可归因于铜渣中独立的石英。

2.2 还原焙烧产物中SiO2的碱浸溶出

如前所述,在1250 ℃焙烧60 min已实现铜渣的有效还原,此时还原焙烧产物中的主要物相为金属铁、石英固溶体和方石英固溶体(见图4)。因此,以此还原焙烧产物为原料,对其SiO2的碱浸溶出性能进行研究。

在浸出温度110 ℃,液固比10:1和NaOH浓度160 g/L条件下,考察了还原焙烧产物中SiO2的溶出性能,实验结果见图6。随浸出时间的延长,浸出渣中SiO2含量呈下降趋势,相应的SiO2溶出率则逐渐增大。浸出时间为30 min时,浸出渣中的SiO2含量降低至11.69%,此时SiO2的溶出率达到80.83%。延长时间至60 min时,浸出渣中的SiO2含量迅速降低至7.91%,SiO2的溶出率提高至87.31%。此后,浸出渣中的SiO2含量及SiO2溶出率均随浸出时间的进一步延长并无明显变化,说明还原焙烧产物中的SiO2已被有效溶解。此外,此浸出结果也表明,还原焙烧产物中的石英固溶体及方石英固溶体均在110 ℃下即与NaOH溶液剧烈反应。

图6 还原焙烧铜渣的碱浸溶硅结果

Fig. 6 Leaching results of silica in reductively roasted copper slag

图7所示为浸出渣的XRD谱。与图4相比可知,石英固溶体衍射峰在30 min浸出渣的XRD谱线中消失,且方石英固溶体衍射峰明显减弱,进一步说明还原焙烧产物中的石英固溶体和方石英固溶体易溶于NaOH溶液;延长浸出时间至60 min时,方石英固溶体的衍射峰也随之消失。此结果与图6中碱浸溶硅结果一致。金属铁的衍射峰在碱浸前后并无明显变化,意味着金属铁在此浸出条件下不与NaOH溶液反应。因此,通过碱浸可实现还原焙烧产物中金属铁和SiO2的有效分离。

图7 浸出渣的XRD谱

Fig. 7 XRD patterns of leaching residues

2.3 SiO2固溶体的形成机理

方石英是石英在≥1500 ℃的热转化产物[22],铜渣碳热还原产物中的石英在≥1100 ℃即转变为方石英。天然石英在NaOH溶液中的剧烈反应温度为≥180 ℃[23],铜渣碳热还原产物中的石英在110 ℃的NaOH溶液即剧烈反应。因此,铜渣碳热还原产物中的SiO2虽然具有石英和方石英晶体结构,但是在NaOH中的溶出性能具有明显差异。为单独对SiO2固溶体进行微观分析,还原焙烧产物经高梯度磁选以脱除金属铁,非磁性的SiO2则被富集于磁选尾矿中,其磁选结果见表5。经2.0 T高磁场强度磁选,精矿产率达到88.22%,其SiO2和铁的回收率分别达到74.53%和98.51%。尾矿中的SiO2和铁的含量分别为84.38%和6.37%。

磁选尾矿的XRD谱及Si 2p的XPS谱见图8。图8(a)表明,磁选尾矿中的主要物相为方石英固溶体和石英固溶体。由图2中可见,铜渣中有少量的天然石英存在,经碳热还原-磁选后,天然石英也会进入尾矿,其衍射峰和石英固溶体的衍射峰一致。Si 2p的XPS谱(见图8(b))进一步表明,磁选尾矿中的SiO2主要以方石英和石英的形式存在,且不存在无定型SiO2,说明硅元素在石英固溶体和方石英固溶体中与其在天然石英和方石英中的化学结合状态一致。

磁选尾矿的TEM分析结果见图9。如图9(b)所示,能谱分析结果表明,所选区域的主要化学组成为碳、氧、硅和铁,其质量分数分别为20.41%、40.29%、31.93%和7.37%。进一步结合图9(c)~(f)的元素面扫描结果可知,碳主要以独立形式存在,可归因于碳热还原过程中过量碳经磁选而富集于尾矿中。氧和硅元素分布一致,说明此区域为SiO2。需要指出的是,除部分铁集中分布在白色区域外,其它铁则以弥散形式均匀分布在SiO2中,说明在碳热还原过程中部分铁均匀掺杂在SiO2晶格中。对SiO2区域进行衍射花样分析(见图9(g)),所形成的衍射图样表现为一组圆环,说明此SiO2为无定型态,此结论也可由HRTEM中的原子的不规则分布进一步被证实(见图9(h))。

铜渣中铁橄榄石在碳热还原过程中被还原为金属铁和游离SiO2,铁掺杂使游离SiO2在XRD谱及XPS谱中表现出石英或者方石英的短程有序特点,而在HRTEM中则表现出长程无序的特点。揭示了还原焙烧产物中的石英固溶体和方石英固溶体与天然石英和方石英具有不同的碱浸溶出性能。

图8 磁选尾矿的XRD谱及Si 2p的XPS谱

Fig. 8 XRD pattern (a) and XPS spectra for Si 2p (b) of tailings

表5 还原焙烧产物在2.0 T下的磁选结果

Table 5 Magnetic separation results of reductively roasted copper slag at 2.0 T

图9 磁选尾矿的TEM、EDS、元素面扫描、选区衍射花样和HRTEM像

Fig. 9 TEM image(a), EDS spectrum(b), area-scanning images((c)-(f)), SAED pattern (g) and HRTEM image(h) of tailings

3 结论

1) 铜渣中的主要化学组成是铁和SiO2,物相组成为铁橄榄石和磁铁矿,且锌主要富集于铁橄榄石相中。

2) 经碳热还原可将铜渣中的铁橄榄石还原为金属铁和SiO2固溶体(石英固溶体和方石英固溶体),焙烧温度的升高会促使石英固溶体转变为方石英固溶体,铁橄榄石中的锌因挥发而被有效脱除。

3) 铁的掺杂使还原焙烧产物中SiO2在XRD谱及XPS谱中表现出石英或者方石英的短程有序特点,而在HRTEM像中则表现出长程无序的特点。揭示了石英固溶体和方石英固溶体均易溶于碱溶液的原因。

REFERENCES

[1] SCHLESINGER M E, KING M J, SOLE K C, et al. Extractive metallurgy of copper (Fifth edition)[M]. Singapore: Elsevier Pte Ltd, 2011.

[2] TSUNAZAWA Y, LIU Chang-zhi, TOI R, et al. Crystal formation and growth by slow cooling for recovery of magnetite particles from copper smelting slag[J]. Mineral Processing and Extractive Metallurgy, 2019, 128(4): 248-255.

[3] LI Si-wei, PAN Jian, ZHU De-qing, et al. A novel process to upgrade the copper slag by direct reduction-magnetic separation with the addition of Na2CO3 and CaO[J]. Powder Technology, 2019, 347: 159-169.

[4] 张汉泉, 高王杰, 胡超杰, 等. 铜渣煤基直接还原过程中的铁物相转变[J]. 钢铁研究学报, 2020, 32(4): 311-321.

ZHANG Han-quan, GAO Wang-jie, HU Chao-jie, et al. Phase transformation of iron in copper slag coal-based direct reduction[J]. Journal of Iron and Steel Research, 2020, 32(4): 311-321.

[5] HOLLAND K, ERIC R H, TASKINEN P, et al. Upgrading copper slag cleaning tailings for re-use[J]. Minerals Engineering, 2019, 133: 35-42.

[6] 张家靓, 杨 旭, 张建坤, 等. 铜渣组分含量对渣锍高温沉降分离效果的影响[J]. 中国有色金属学报, 2019, 29(8): 1712-1720.

ZHANG Jia-liang, YANG Xu, ZHANG Jian-kun, et al. Influence of slag contents on sedimentation separation of slag and matte at high temperature[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(8): 1712-1720.

[7] GORAI B, JANA R K, PREMCHAND. Characteristics and utilisation of copper slag—A review[J]. Resources, Conservation and Recycling, 2003, 39(4): 299-313.

[8] 杨慧芬, 景丽丽, 党春阁. 铜渣中铁组分的直接还原与磁选回收[J]. 中国有色金属学报, 2011, 21(5): 1165-1170.

YANG Hui-fen, JING Li-li, DANG Chun-ge. Iron recovery from copper-slag with lignite-based direct reduction followed by magnetic separation[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(5): 1165-1170.

[9] 曹志成, 孙体昌, 薛 逊, 等. 铜渣转底炉直接还原磁选与熔分工艺比较[J]. 中南大学学报(自然科学版), 2017, 48(10): 2565-2571.

CAO Zhi-cheng, SUN Ti-chang, XUE Xun, et al. Comparisons between magnetic separation and gas separation process to treat copper slag by rotary hearth furnace direct reduction[J]. Journal of Central South University(Science and Technology), 2017, 48(10): 2565-2571.

[10] 赖祥生, 黄红军. 铜渣资源化利用技术现状[J]. 金属矿山, 2017(11): 205-208.

LAI Xiang-sheng, HUANG Hong-jun. Current status of the comprehensive utilization technology of copper slag[J]. Metal Mine, 2017(11): 205-208.

[11] CHEN J H, MI W J, CHEN H Y, et al. Iron oxide recovery from fayalite in water vapor at high temperature[J]. Journal of Mining and Metallurgy, Section B: Metallurgy, 2018, 54(1): 1-8.

[12] GYUROV S, MARINKOV N, KOSTOVA Y, et al. Technological scheme for copper slag processing[J]. International Journal of Mineral Processing, 2017, 158: 1-7.

[13] 王洪阳, 包焕均, 张文韬, 等. 铁橄榄石的氧化分解及碱浸溶硅[J]. 金属矿山, 2020(10): 167-173.

WANG Hong-yang, BAO Huan-jun, ZHANG Wen-tao, et al. Oxidation roasting of fayalite together with alkali leaching of silica[J]. Metal Mine, 2020(10): 167-173.

[14] GUO Zheng-qi, PAN Jian, ZHU De-qing, et al. Mechanism of composite additive in promoting reduction of copper slag to produce direct reduction iron for weathering resistant steel[J]. Powder Technology, 2018, 329: 55-64.

[15] KIM B, JO S, SHIN D, et al. A physico-chemical separation process for upgrading iron from waste copper slag[J]. International Journal of Mineral Processing, 2013, 124: 124-127.

[16] GUO Zheng-qi, ZHU De-qing, PAN Jian, et al. Effect of Na2CO3 addition on carbothermic reduction of copper smelting slag to prepare crude Fe-Cu alloy[J]. JOM, 2017, 69(9): 1688-1695.

[17] CHUN Tie-jun, MU G, DI Z, et al. Recovery of iron from copper slag by carbothermic reduction and magnetic separation in the presence of CaO[J]. Archives of Metallurgy and Materials, 2018, 63: 299-305.

[18] WANG Hong-yang, SONG Shao-xian. Separation of silicon and iron in copper slag by carbothermic reduction-alkaline leaching process[J]. Journal of Central South University, 2020, 27(8): 2249-2258.

[19] WANG Zhong-bing, ZHAO Zong-wen, ZHANG Li-feng, et al. Formation mechanism of zinc-doped fayalite (Fe2-xZnxSiO4) slag during copper smelting[J]. Journal of Hazardous Materials, 2019, 364: 488-498.

[20] LI Xiao-bin, WANG Hong-yang, ZHOU Qiu-sheng, et al. Efficient separation of alumina and silica in reduction- roasted kaolin by alkali leaching[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(2): 416-423.

[21] LI Xiao-bin, WANG Hong-yang, ZHOU Qiu-sheng, et al. Reaction behavior of kaolinite with ferric oxide during reduction roasting[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(1): 186-193.

[22] 雷 芸, 姚建云, 张 科, 等. 方石英的制备及表征[J]. 硅酸盐通报, 2011, 30(2): 304-307.

LEI Yun, YAO Jian-yun, ZHANG Ke, et al. Preparation and characterization of cristobalite from quartz[J]. Building of the Chinese Ceramic Society, 2011, 30(2): 304-307.

[23] CROKER D M, LOAN M, HODNETT B K. Desilication reactions at digestion conditions: an in situ X-ray diffraction study[J]. Crystal Growth & Design. 2008, 8(12): 4499-4505.

Formation mechanism of silica solid solution during carbothermal reduction of copper slag

WANG Hong-yang1, 2, ZHANG Xiao-xue1, ZHANG Wen-tao1, ZHANG Xuan1, BAO Huan-jun1, SONG Shao-xian1,2

(1. School of Resources and Environmental Engineering, Wuhan University of Technology, Wuhan 430070, China;

2. Hubei Key Laboratory of Mineral Resources Processing and Environment, Wuhan University of Technology, Wuhan 430070, China)

Abstract: Copper slag is the main solid waste generated during the pyrometallurgical process of copper. Fayalite as the main phase in copper slag can be decomposed into metallic iron and silica through carbothermic reduction, thereby benefiting the enrichment of iron. In this paper, the reaction behavior of copper slag during carbothermic reduction was studied through the analysis methods of XRD, SEM and EDS, meanwhile the alkali leaching experiment was introduced to test the solubility of silica in the reductively roasted copper slag, and ultimately the formation mechanism of silica solid solution was discussed combined with the analysis results of XPS and TEM. The results show that fayalite and magnetite are the predominant phases in copper slag, and zinc mainly exists in fayalite. During carbothermic reduction process, fayalite firstly decomposes into metallic iron and quartz solid solution, then quartz solid solution converts into cristobalite solid solution with increasing temperature. Meanwhile, the zinc in fayalite is removed by vaporization. Due to the doping of iron, the silica from the decomposition of fayalite by carbothermic reduction has the similar crystal structures with quartz and cristobalite, but is still in amorphous state on the micro, resulting in the violent reaction between the silica solid solution and NaOH solution at 110 ℃.

Key words: copper slag; carbothermic reduction; metallic iron; quartz solid solution; cristobalite solid solution

Foundation item: Project(52004194) supported by the National Natural Science Foundation of China; Project (2019M662733) supported by the China Postdoctoral Science Foundation; Project(2020-ZH-B1-08) supported by the Fundamental Research Funds for the Central Universities, China

Received date: 2020-08-03; Accepted date: 2020-12-24

Corresponding author: WANG Hong-yang; Tel: +86-18229790554; E-mail: hywang3@whut.edu.cn

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(52004194);中国博士后科学基金资助项目(2019M662733);中央高校基本科研业务费专项资金资助项目(2020-ZH-B1-08)

收稿日期:2020-08-03;修订日期:2020-12-24

通信作者:王洪阳,助理研究员,博士;电话:18229790554;E-mail:hywang3@whut.edu.cn

摘 要:铜渣是铜火法冶炼过程中产生的主要固体废弃物,碳热还原可实现其主要物相铁橄榄石的分解,有利于后续铁的富集。本文利用XRD、SEM和EDS对铜渣碳热还原过程中的反应行为进行研究,借助碱浸实验考察了焙烧产物中二氧化硅(SiO2)固溶体的溶解性,并通过XPS及TEM分析结果探讨SiO2固溶体的形成机理。结果表明:铜渣中的主要物相为铁橄榄石和磁铁矿,锌主要赋存于铁橄榄石相。铁橄榄石经碳热还原分解为金属铁和石英固溶体,温度升高促使石英固溶体转变为方石英固溶体,此时锌被挥发至烟气中。焙烧产物中SiO2因铁的掺杂而表现出石英和方石英的晶体结构,但在微观上仍以非晶态形式存在,致使其易溶于110 ℃氢氧化钠溶液。

[4] 张汉泉, 高王杰, 胡超杰, 等. 铜渣煤基直接还原过程中的铁物相转变[J]. 钢铁研究学报, 2020, 32(4): 311-321.

[6] 张家靓, 杨 旭, 张建坤, 等. 铜渣组分含量对渣锍高温沉降分离效果的影响[J]. 中国有色金属学报, 2019, 29(8): 1712-1720.

[8] 杨慧芬, 景丽丽, 党春阁. 铜渣中铁组分的直接还原与磁选回收[J]. 中国有色金属学报, 2011, 21(5): 1165-1170.

[9] 曹志成, 孙体昌, 薛 逊, 等. 铜渣转底炉直接还原磁选与熔分工艺比较[J]. 中南大学学报(自然科学版), 2017, 48(10): 2565-2571.

[10] 赖祥生, 黄红军. 铜渣资源化利用技术现状[J]. 金属矿山, 2017(11): 205-208.

[13] 王洪阳, 包焕均, 张文韬, 等. 铁橄榄石的氧化分解及碱浸溶硅[J]. 金属矿山, 2020(10): 167-173.

[22] 雷 芸, 姚建云, 张 科, 等. 方石英的制备及表征[J]. 硅酸盐通报, 2011, 30(2): 304-307.