文章编号:1004-0609(2009)11-1894-08

粗大第二相及时效析出相对Al-Mg-Si合金

延性断裂的耦合影响

张国君1, 2,袁生平2,王瑞红1, 2,刘 刚2,孙 军2,陈康华3

(1. 西安理工大学 材料科学与工程学院,西安 710048;

2. 西安交通大学 材料科学与工程学院 金属材料强度国家重点实验室,西安 710049;

3. 中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:

针对Al-Mg-Si合金采用不同固溶处理和时效处理获得粗大第二相颗粒与析出相颗粒之间体积分数的相对变化,研究粗大第二相颗粒与析出相颗粒对合金断裂应变的耦合影响。结果表明:两种颗粒间含量的相对变化对Al-Mg-Si合金断裂应变的影响呈非单调性,粗大第二相颗粒含量较高的合金经较高温度时效时,其断裂应变值高于粗大第二相含量较低但经较低温度时效的合金的断裂应变值。根据强韧化效果相对变化对此试验现象进行分析讨论,采用多尺度断裂模型很好地模拟了该两相颗粒对断裂应变的耦合影响。

关键词:

中图分类号:TG 249.9 文献标识码:A

Coupled influence of constituents and precipitates on

ductile fracture of Al-Mg-Si alloys

ZHANG Guo-jun1, 2, YUAN Sheng-ping2, WANG Rui-hong2, LIU Gang2, SUN Jun2, CHEN Kang-hua3

(1. School of Materials Science and Engineering, Xi’an University of Technology, Xi’an 710048, China;

2. State Key Laboratory for Mechanical Behavior of Materials, School of Materials Science and Engineering,

Xi’an Jiaotong University, Xi’an 710049, China;

3. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Different solution, quenching and aging treatments, inducing a trade-off between the constituents and precipitates, were employed to Al-Mg-Si alloys in order to study the coupling effect of the trade-off in volume fraction on the fracture strain. The results show that the dependence of ductility on the trade-off in volume fraction between the constituents and precipitates is non-monotonic, and that the alloys containing more detrimental constituents but aged at a somewhat higher temperature exhibit ductility superior to those of the alloys containing less detrimental constituents but aged at lower temperature. The experimental phenomena above are analyzed according to the change-over in strength and toughness, furthermore, the coupling effect of the constituents and precipitates on the strain to fracture is well modeled by using multi-scale model.

Key words: Al-Mg-Si alloy; constituent; precipitate; fracture strain

由于具有较高的比强度、比刚度和较好的耐腐蚀性能,时效铝合金被广泛应用在航空等交通运输行业中[1-3]。然而,工业用时效铝合金虽然具有较高强度,却同时表现出较低的断裂韧性。过量的合金元素和杂质元素的存在往往导致粗大第二相颗粒(尺寸为5~ 10 μm)的形成,而该粗大第二相颗粒正是应力集中和裂纹萌生之处,是铝合金具有较低断裂韧性的主要原因之一。因此降低粗大第二相含量是提高铝合金断裂韧性,发展高性能铝合金首先需要解决的问题[4]。在实际工业中可以通过强化固溶过程,将这类非平衡凝固形成的多相组织尽可能转变为固溶体组织,充分发挥合金元素的有益作用。通过强化固溶来提高时效铝合金的性能已有一些专门的研究[5-6]。

随着固溶程度的提高,合金中粗大第二相颗粒的体积分数将降低。与此同时,更多的合金元素融入到基体中,导致随后时效处理中强化相含量将增加。这表明不同的固溶处理及随后的时效处理可使得合金中粗大第二相颗粒及时效析出相颗粒的相对含量此消彼长。粗大第二相颗粒含量的降低有助于改善合金的延性和断裂韧性;而另一方面,强化析出相颗粒含量的增加虽然能够进一步提高强度,但是易于引起应力集中,因此将降低合金的延性和韧性。因此,该两种颗粒之间含量的此消彼长相对变化将对材料的延性断裂产生耦合影响。

已有的研究分别报道了粗大第二相颗粒和时效析出相颗粒对时效铝合金延性断裂的单独影响[7-12],但有关该两相颗粒的耦合影响则鲜见报道。此外,时效铝合金延性断裂还依赖于亚微米量级中间尺度第二相的变化,相对于另外两种第二相,固溶+时效处理对中间尺度第二相影响较小。本文作者针对Al-Mg-Si合金,通过采用不同固溶+时效处理获得粗大第二相颗粒与时效析出相颗粒之间体积分数的相对变化,研究了这种相对变化对合金断裂应变的耦合影响,建立了铝合金断裂应变依赖于粗大第二相及时效析出相体积分数耦合变化的多尺度模型,模型预测结果与实验结果吻合良好。

1 实验

1.1 合金选择

样品来自西飞国际提供的挤压成型直径为18 mm 的Al-Mg-Si合金棒材。该Al-Mg-Si 合金的化学成分含量为(质量分数):1.12%Mg,0.57%Si,0.25%Cu,0.22%Cr,余量Al。

1.2 合金热处理

为了实现粗大第二相颗粒与时效析出相颗粒之间体积分数的相对变化,实验采用3种固溶及淬火工艺,即强化固溶+快淬(简称为EF);常规固溶+快淬(简称为TF);常规固溶+慢淬(简称为TS)。常规固溶处理工艺如下:703 K保温30 min;强化固溶处理工艺:703 K保温30 min后,以7 K/h的速度升温至708 K;快淬工艺如下:合金在冷水中快冷;慢淬工艺:合金以5 K/s的速度冷却。淬火后在433、463和493 K下分别进行人工时效,时效时间从15 min到10 d不等。实验中温度的最大误差为±1 K。

1.3 力学性能测试

通过拉伸实验确定屈服强度、断裂应变和加工硬化指数。测试设备为液压伺服控制的Instron1195拉伸机,拉伸试样为哑铃型试样,直径为6 mm,标距长度为30 mm,加载应变速率为5×10-4 s-1,拉伸过程中载荷方向与样品轴向保持平行,每组实验至少测试3根试样,然后做性能计算。

1.4 微观分析

粗大第二相的体积分数采用记点法进行确定。将第二相的金相照片置于具有60×60网格的透明薄膜下,假定粗大第二相的位置是随机分布的,则粗大第二相体积分数fc可以用落入粗大第二相中的网格点数P来表示[13]。每一类合金试样均测量15次不同的视野,然后取平均值。

通过HITACHIS-2700扫描电子显微镜对未拉伸试样的纵向剖面进行观察,可测量粗大第二相的尺寸。由于粗大第二相的形状不规则,所以粗大第二相颗粒的有效半径rc定义如下:

则n个颗粒粗大第二相的有效平均半径![]() 的计算公式应为

的计算公式应为

操作中在每个试样剖面上至少选取150个粗大第二相进行测量,然后按式(2)计算获得![]() 值。

值。

为了确定时效析出相的尺寸和体积分数,需要进行透射电子显微镜观察。其试样的制备方法是先从未拉伸的时效试样上切下一直径为3 mm薄片,用砂纸将该薄片机械减薄至10 μm,然后于甲醇硝酸溶液(甲醇和硝酸的体积比为3?1)中进一步电解抛光减薄至微量穿孔,电解抛光减薄工作条件为-25 ℃(248 K),工作电压15 V。将减薄后的试样在甲醇中漂洗两次,干燥,然后立即在JEM-200CX透射电子显微镜下进行观察。在测得时效强化相的半长度(lp)、半径(r)和投影面积百分数(AA)后,时效析出相的体积分数(fp)和长径比确定为[14]

确定中间尺度第二相尺寸的方法与确定粗大第二相尺寸的处理方法相同,只不过中间尺度第二相的观察是在透射电子显微镜下完成。中间尺度第二相的体积分数与平均有效半径![]() 有关:

有关:

其中颗粒密度![]() 由下式确定[15]:

由下式确定[15]:

2 结果与分析

2.1 微观结构

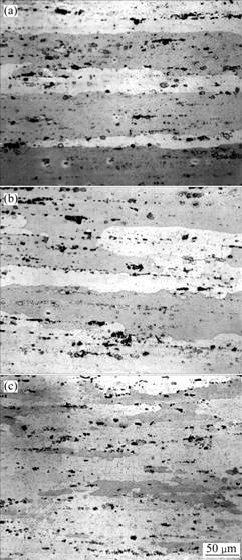

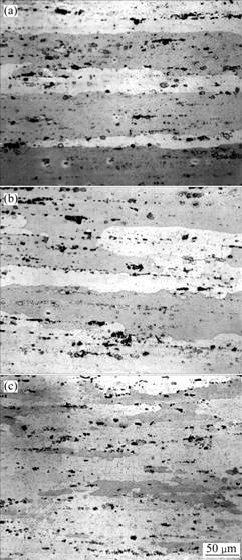

3种不同的固溶+淬火处理导致Al-Mg-Si合金中粗大第二相颗粒的含量发生了显著的变化。图1所示为典型的经3种固溶+淬火处理试样的显微组织。

图1 TS(a),TF(b)和EF(c)处理Al-Mg-Si合金的显微组织

图1 TS(a),TF(b)和EF(c)处理Al-Mg-Si合金的显微组织

Fig.1 Microstructures of Al-Mg-Si alloys after TS(a), TF(b) and EF(c) treatments

对比图1中的显微组织可知,经TS处理后的合金中粗大第二相颗粒的含量最多,TF处理的合金次之,EF处理的合金最少。因此表明强化固溶能溶入更多的粗大第二相颗粒;而在慢淬过程中,将析出更多的微米量级粗大第二相颗粒。表1所列为统计后得到的不同处理下粗大第二相颗粒及中间尺度第二相颗粒的含量和尺寸数据。

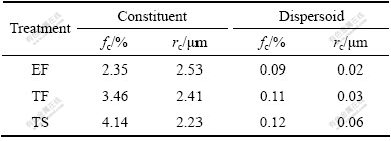

表1 不同固溶+淬火处理下合金粗大第二相颗粒及中间尺度第二相颗粒参数测定值

Table 1 Parameters tested value of constituents and dispersoids in Al-Mg-Si alloys by different treatments

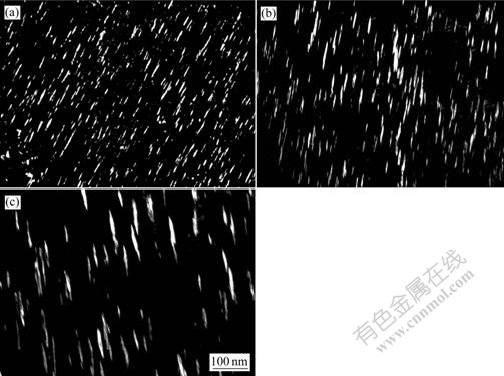

伴随着粗大第二相颗粒的含量变化,溶入到基体中的溶质原子数量将发生变化,因此,时效过程中析出的强化相颗粒含量也将发生变化。在相同时效温度下,经EF处理合金中析出的强化相颗粒含量最多,而经TS处理的合金析出的强化相颗粒含量最少。另一方面,在不同的时效温度下,尽管最终的析出相含量相近,但析出动力学过程却有所区别,导致析出相尺寸随时效时间的演变不相同。图2所示为经TF处理的Al-Mg-Si分别在433、463和493 K时进行峰值时效后的棒/针状析出相的形貌及尺寸。图3所示为经EF和TS处理Al-Mg-Si在493 K温度下进行峰值时效后的析出相形貌。

图2 经TF处理Al-Mg-Si合金在不同时效温度峰值时效时析出相的形貌

Fig.2 Morphologies of rod/needle-shaped precipitates (dark field image) of Al-Mg-Si alloys after TF treatment at 433 K(a), 463 K(b) and 493 K(c)

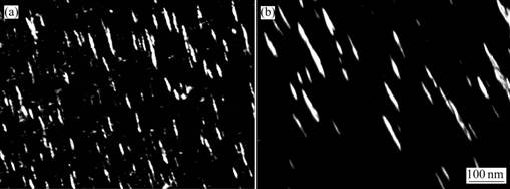

图3 经EF和TS处理Al-Mg-Si合金在493 K峰值时效时析出相的形貌

Fig.3 Morphologies of rod/needle-shaped precipitates (dark field image) of Al-Mg-Si alloys after EF(a) and TS(b) treatment at 493 K

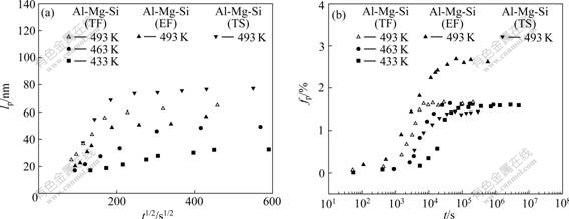

图4所示为不同处理Al-Mg-Si合金析出相尺寸及体积分数随时效时间的变化。由图4可看出,随着时效温度的提高,Al-Mg-Si 合金析出相的尺寸及长大速率均提高(见图4(a));较高温度下的人工时效导致析出相体积分数达到最大值的时间缩短,说明高温时效驱动力增大,因此加速了析出相的生长(见图4(b))。以上这些变化趋势同样适用于其它两种固溶淬火处理(EF及TS)的合金。因此,不同的时效温度与不同的固溶+淬火处理相结合可以实现粗大第二相颗粒与时效析出相颗粒不但在体积分数而且在尺寸上的系列耦合。图4中同时还给出时效温度493 K下经EF、TF和TS处理的3种合金析出相尺寸和含量随时效的时间变化。EF处理的合金具有更多的析出相,而TS处理的合金中析出相的平均尺寸相对较大。这主要是由于EF处理的合金中析出相的密度最大,TS处理的合金中析出相的密度最小造成的,分别见图3以及与图2(c)之间的对比。

图4 不同处理后Al-Mg-Si合金析出相尺寸及体积分数随时效时间的变化

Fig.4 Changes of half-length (lp)(a) and volume fraction (fp)(b) with aging time for rod/needle-shaped precipitates of Al-Mg-Si alloys treated at different aging temperatures (T)

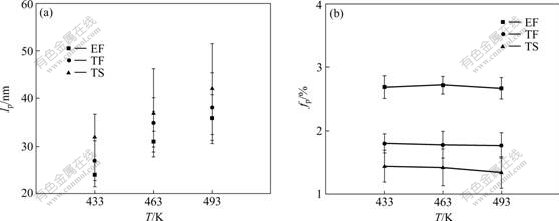

图5所示为试验测定的不同时效温度下不同固 溶+淬火处理合金峰值时效时刻析出强化相颗粒的尺寸及含量。

图5 不同固溶+淬火处理Al-Mg-Si合金峰值时效下析出相尺寸及体积分数随时效温度的变化

Fig.5 Changes of half-length (lp)(a) and volume fraction (fp)(b) of rod/needle-shaped precipitates of peak-aged Al-Mg-Si alloys with aging temperature (T) under different solution and quench treatments

2.2 力学性能

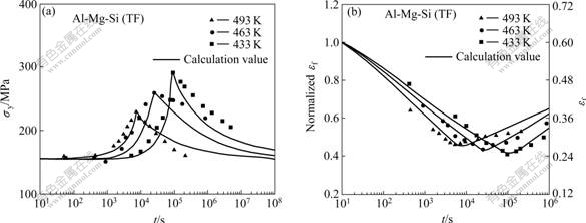

图6所示分别为TF处理Al-Mg-Si合金在不同温度时效下屈服强度(σy)和断裂应变(εf)随时效时间的变化关系。从图6(a)中可以看出,欠时效阶段,由于时效强化相的不断析出以及时效强化相体积分数的连续增多,使得析出强化的增量逐渐提高,表现为合金整体屈服强度单调增加直至峰值时效时刻达到最大值;进入过时效阶段后,时效强化相的体积分数几乎保持不变,但其尺寸却由于Ostwald熟化效应而逐渐粗化长大,导致强化效果的不断减弱,所以在此阶段合金整体屈服强度呈下降变化。此外,时效温度越高峰值屈服强度越小。这一方面是由于时效温度越高导致过剩溶质原子量越少,即峰值时效时刻析出相体积百分数值越低;另一方面则是由于在高温下析出相尺寸的长大速率快,因此尽管高温时效导致了峰值时效时间的缩短,但峰值时效时刻析出相的尺寸却还是要大于低时效温度下的对应值,该两因素共同导致了高温下峰值屈服强度的减小。图6(a)中的曲线是采用已建立的时效强化模型[16-19]进行计算模拟的结果,模拟结果与实验结果符合很好。

图6 TF处理Al-Mg-Si合金的屈服强度和断裂应变随时效时间的变化

Fig.6 Changes of yield strength(a) and fracture strain (εf)(b) of Al-Mg-Si alloy after TF treatment with aging times (t)

强度与延性和韧性通常成反向变化关系,即强度越大延性越小,反之亦然。与图6(a)的屈服强度的变化趋势正好相反,如图6(b)所示,相同温度下随时效时间的变化,断裂应变在欠时效阶段逐渐减小,而在过时效阶段逐渐回升。对不同时效温度下的性能进行对比可以发现,时效温度越低,欠时效阶段的断裂应变相对越高;而在峰值时效及过时效阶段,时效温度越低断裂应变值越低。

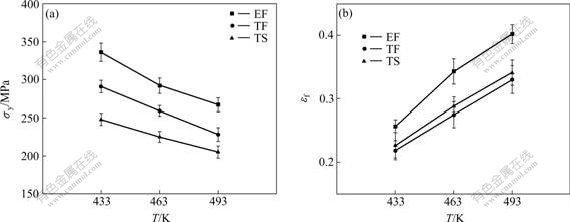

不同时效温度下不同固溶+淬火处理合金峰值时效时刻屈服强度和断裂应变的测量结果如图7所示。屈服强度的变化很有规律性,即固溶+淬火程度越高、时效温度越低峰值时效时刻屈服强度就越大(见图7(a))。

图7 不同处理Al-Mg-Si合金峰值时效屈服强度和断裂应变随时效温度的变化

Fig.7 Changes of yield strength (σy)(a) and fracture strain (εf)(b) of peak-aged Al-Mg-Si alloy with aging temperature (T) under different solution and quench treatments

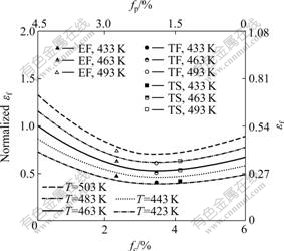

而断裂应变的变化则不然,尽管同一固溶+淬火处理下合金的断裂应变随时效温度的降低而减小,但是相同时效温度下断裂应变并非随固溶+淬火程度的提高而增大,呈现一种非单调的变化关系,如图7(b)和图8所示。图8中的Normalized εf为约比断裂应变,即相同时效温度下,EF处理合金的断裂应变最大,但TF处理的合金的断裂应变最小。本文作者将在讨论中进行理论解释并采用多尺度断裂模型对此结果进行量化模拟。

3 讨论

由于粗大第二相颗粒在材料断裂过程中常常为裂纹源,所以粗大第二相含量越多材料的断裂应变往往越低。在本试验中,EF处理合金所含粗大第二相颗粒越少,断裂应变越大,但TF处理的合金虽然所含粗大第二相颗粒比TS处理的合金少,断裂应变却低于后者。这表明断裂应变不但依赖于粗大第二相颗粒,同时也依赖于时效析出强化相颗粒,因为微观组织中另一个变化量就是时效析出强化相的含量变化。相同时效温度下,粗大第二相颗粒越少则析出相越多,此时强化效果越大,也越容易造成应力集中引起材料断裂,但由于强化导致的材料延性降低程度远不如粗大第二相颗粒断裂导致的材料延性降低。对于EF处理的合金,粗大第二相颗粒含量远低于TF和TS处理合金(见表1),因此具有最高的断裂应变。但TF和TS处理合金之间粗大第二相颗粒之间差别相对较小,此时由应力集中难易与否将主导材料的延性。TF处理合金的强化效果远高于TS处理合金(见图7(a)),所以在前者中更容易发生应力集中并导致材料断裂。

采用作者已建立的多尺度断裂模型[20-22]可以对此进行量化模拟计算。铝合金的断裂应变εf依赖于不同尺度第二相颗粒的变化,即微米量级粗大第二相颗粒、亚微米量级中间尺度第二相以及纳米量级时效析出相,相应的数学表达式如下:

表1和2中相关数据代入式(6),同时采用文献[20-22]中的计算用参数值,可计算得到不同时效温度下Al-Mg-Si合金断裂应变随粗大第二相颗粒/析出强化相颗粒含量的变 化,如图8所示。图8中的纵坐标采用了约化处理[20-22]。

图8 断裂应变随粗大第二相颗粒及时效析出强化相颗粒之间相对含量变化的变化[23]

Fig.8 Changes of εf on aging-modulated trade-off in volume fraction between constituents (fc) and precipitates (fp) for peak-aged Al-Mg-Si alloy (Dots are experimental results and curves are calculations)

计算结果量化显示,断裂应变随粗大第二相和时效强化相体积分数变化并不是简单的单调关系[23]。随着粗大第二相颗粒含量的增加和时效强化相颗粒体积分数的减少,断裂应变逐渐降低到最小值;随后当粗大第二相颗粒含量增大到一定程度后,时效析出第二相颗粒含量的减少将导致断裂应变有所升高。而且这种非单调关系随着时效温度的升高,效果更加明显。

此外,从图8中还可以看出,受时效温度的显著影响,粗大第二相含量较高的合金在较高温度时效下,其断裂应变值可以高于粗大第二相含量较低的合金在低温下时效的情况[23]。例如,与EF处理Al-Mg-Si合金在433 K峰值时效下相比,TS及TF处理Al-Mg-Si合金493K峰值时效断裂应变值要大。因此,仅仅通过改善固溶淬火处理从而降低粗大第二相及杂质含量的方法,对于合金获得足够的断裂应变是远远不够的。鉴于此,合理配合固溶淬火及随后的时效热处理,才能更好地引入多尺度第二相的优化耦合,从而提高铝合金断裂应变。

4 结论

1) 粗大第二相颗粒及时效析出相颗粒体积分数的相对变化对铝合金断裂应变影响呈非单调性,粗大第二相含量较高的合金在较高温度时效下,其断裂应变值可高于粗大第二相含量较低的合金在低温下时效的情况。

2) 采用多尺度断裂模型量化地模拟了粗大第二相颗粒和析出强化相颗粒对Al-Mg-Si合金断裂应变的耦合影响,模拟结果与试验结果吻合良好。

3) 单纯依靠固溶淬火处理,仅仅降低粗大第二相的体积分数,对于提高其断裂应变是远远不够的。因此,合理配合固溶淬火及随后的时效热处理,才能更好地实现多尺度第二相的优化耦合,从而提高铝合金的断裂应变。

REFERENCES

[1] 吴一雷, 李永伟, 强 俊, 李春玉. 超高强度铝合金的发展与应用[J]. 航空材料学报, 1994, 14(1): 49-51.

WU Yi-lei, LI Yong-wei, QIANG Jun, LI Chun-yu. Development and application of super-high strength aluminum alloys[J]. Journal of Aeronautical Materials, 1994, 14(1): 49-51.

[2] Lukasak D A, Hart R M. Strong aluminum alloy shave airframe weight[J]. Advanced Materials and Processes, 1991, 10(4): 46-49.

[3] WU Y L, LI C G, Froes F H, ALVAREZ A. Microalloying of Sc, Ni and Ce in an advanced Al-Zn-Mg-Cu alloy[J]. Metall Mater Trans A, 1999, 30(4): 1017-1020.

[4] Hahn G T, Rosenfield A R. Metallurgical factors affecting fracture toughness of aluminum alloys[J]. Metall Mater Trans A, 1975, 6(4): 653-668.

[5] 曾苏民. 影响铝合金固溶保温时间的多因素相关规律[J]. 中国有色金属学报, 1999, 9(1): 79-81.

ZENG Su-ming. Disciplines of multiple factors affecting solution treating of aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(1): 79-81.

[6] 陈康华, 刘红卫, 刘允中. 强化固溶对Al-Zn-Mg-Cu系铝合金力学性能的影响[J]. 中南工业大学报, 2000, 31(4): 339-341.

CHEN Kang-hua, LIU Hong-wei, LIU Yun-zhong. Effect of temperature-incremental solution heat treatment on the microstructure and mechanical properties of Al-Zn-Mg-Cu alloy[J]. Journal of Central South University of Technology, 2000, 31(4): 339-341.

[7] Garrett G G, Knott J F. The influence of compositional and microstructural variations on the mechanism of static fracture in aluminum alloys[J]. Metall Mater Trans A, 1978, 9(9): 1187-1201.

[8] Thompson D S. Metallurgical factors affecting high strength aluminum alloys production[J]. Metall Mater Trans A, 1975, 6(4): 671-683.

[9] Prince K C, Martin J W. The effects of dispersoids upon the micromechanisms of crack propagation in Al-Mg-Si alloys[J]. Acta Metallurgica, 1979, 27(8): 1401-1408.

[10] Walsh J A, Jata K V, Starke Jr E A. The influence of Mn dispersoid content and stress state on ductile fracture of 2134 type Al alloys[J]. Acta Metallurgica, 1989, 37(11): 2861-2871.

[11] Van Stone R H, Cox T B, Low J R, Psioda j A. Microstructural aspects of fracture by dimple rupture[J]. International Metals Reviews, 1985, 30(4): 157-179.

[12] Becker R, Smelser R E. Simulation of strain localization and fracture between holes in an aluminum sheet[J]. Journal of the Mechanics and Physics of Solids, 1994, 42(5): 773-796.

[13] Hilliard J E. Quantitative microscopy[M]. New York: McGraw-Hill, 1986: 45.

[14] Gilmore D L, Starke Jr E A. Trace element effects on precipitation processes and mechanical properties in an Al-Cu-Li alloy[J]. Metall Mater Trans A, 1997, 28(7): 1399-1415.

[15] Cahn J W, Nutting J. Transmission quantitative metallography[J]. Transaction of American Institute of Mining, Metallurgical and Petroleum Engineers, 1959, 215(3): 526-528.

[16] 刘 刚, 丁向东, 孙 军, 陈康华. 具有盘状析出相铝合金的时效强化模型[J]. 中国有色金属学报, 2001, 11(3): 337-347.

LIU Gang, DING Xiang-dong, SUN Jun, CHEN Kang-hua. A model for age strengthening of plate-like-precipitate-containing Al alloys[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(3): 337-347.

[17] 张国君, 刘 刚, 丁向东, 孙 军, 陈康华. 铝合金时效-屈服强度的实验与模型化研究[J]. 金属学报, 2003, 39(8): 803-808.

ZHANG Guo-jun, LIU Gang, DING Xiang-dong, SUN Jun, CHEN Kang-hua. Experiment and modeling study of aged aluminum alloys strengthening response[J]. Acta Metallurgica Sinica, 2003, 39(8): 803-808.

[18] 刘 刚, 张国君, 丁向东, 孙 军, 陈康华. 具有盘/片状, 棒/针状析出相铝合金的时效-屈服强度变化模型[J]. 稀有金属材料与工程, 2003, 32(12): 971-975.

LIU Gang, ZHANG Guo-jun, Ding Xiang-dong, Sun Jun, Chen Kang-hua. Modeling the strengthening response to aging process of heattreatable aluminum alloys containing plate/disc- or rod/needle-shaped precipitates[J]. Rare Metal Materials and Engineering, 2003, 32(12): 971-975.

[19] LIU Gang, ZHANG Guo-jun, DING Xiang-dong, SUN Jun, CHEN Kang-hua. Modeling the strengthening response to aging process of heattreatable aluminum alloys containing plate/disc- or rod/needle-shaped precipitates[J]. Mater Sci Eng A, 2003, 344: 113-124.

[20] Liu Gang, Sun Jun, Nan Ce-wen, Chen Kang-hua. Experiment and multiscale modeling of the coupled influence of constituents and precipitates on the ductile fracture of heat-treatable aluminum alloys[J]. Acta Materialia, 2005, 53(12): 3459-3468.

[21] Liu Gang, Zhang Guo-jun, Ding Xiang-dong, Sun Jun, Chen Kang-hua. Dependence of fracture toughness on multiscale second phase particles in high strength Al alloys[J]. Materials Science and Technology, 2003, 19(4): 887-896.

[22] LIU Gang, ZHANG Guo-jun, DING Xiang-dong, SUN Jun, CHEN Kang-hua. The influences of multiscale-sized second- phase particles on ductility of aged aluminum alloys[J]. Metall Mater Trans A, 2004, 35(6): 1725-1734.

[23] LIU Gang, ZHANG Guo-jun, WANG Rui-hong, HU Wei, SUN Jun, CHEN Kang-hua. Heat treatment-modulated coupling effect of multi-scale second phase particles on the ductile fracture of aged aluminum alloys[J]. Acta Materialia, 2007, 55(1): 273-284.

基金项目:国家重点基础研究发展计划资助项目(2004CB619303;2005CB623700);国家自然科学基金资助项目(50701035)

收稿日期:2008-10-24;修订日期:2009-01-08

通信作者:孙 军,教授,博士;电话:029-82667143;E-mail: junsun@mail.xjtu.edu.cn

摘 要:针对Al-Mg-Si合金采用不同固溶处理和时效处理获得粗大第二相颗粒与析出相颗粒之间体积分数的相对变化,研究粗大第二相颗粒与析出相颗粒对合金断裂应变的耦合影响。结果表明:两种颗粒间含量的相对变化对Al-Mg-Si合金断裂应变的影响呈非单调性,粗大第二相颗粒含量较高的合金经较高温度时效时,其断裂应变值高于粗大第二相含量较低但经较低温度时效的合金的断裂应变值。根据强韧化效果相对变化对此试验现象进行分析讨论,采用多尺度断裂模型很好地模拟了该两相颗粒对断裂应变的耦合影响。