文章编号:1004-0609(2007)01-0149-07

喷雾热分解法制备超细银粉及其形貌控制

刘志宏,刘智勇,李启厚,吴厚平,张多默

(中南大学 冶金科学与工程学院,长沙 410083)

摘 要:

采用超声雾化热分解装置,对喷雾热分解法制备超细银粉进行了系统研究。考察了炉子温度、硝酸银水溶液浓度、超声雾化装置功率、硝酸银溶液及载气流量等因素对产物粒子形貌、粒度分布的控制行为。研究结果证实,喷雾热分解制备微米级球形金属银粉技术具有广泛应用前景。

关键词:

中图分类号:TF 123.73 文献标识码:A

Morphology control of micro-sized spherical silver powder prepared by spray pyrolysis

LIU Zhi-hong, LIU Zhi-yong, LI Qi-hou, WU Hou-ping, ZHANG Duo-mo

(College of Metallurgical Science and Engineering, Central South University, Changsha 410083, China)

Abstract:Micro-sized spherical silver powders were prepared by spray pyrolysis of aqueous solutions of AgNO3, using a spray pyrolysis apparatus with an ultrasonic atomizer. The effects of furnace set temperature, concentration of aqueous AgNO3 solutions, power of ultrasonic atomizer and flux of aqueous AgNO3 solution as well as carrier gas on the morphology and particle size distribution of silver powders, were investigated systematically. The results show that the technique of spray pyrolysis for preparing micro-sized spherical silver powders has the prospect of application.

Key words: silver powders; silver nitrate; spray pyrolysis; ultrasonic atomizer

金属银粉主要用于导电浆料、导电胶、电接触材料、催化和抗菌材料等领域,是应用广泛的功能性粉体材料。制备出球形度好、结晶度高、表面光洁、呈窄粒度分布的微米或亚微米级银粉,是现代有关应用领域的技术要求[1-2]。纳米银粉的制备、性能表征及其在催化、抗菌及导电等材料领域的应用,近年来已成为研究热点[3-7]。

液相还原是制备金属银粉的主要方法,通过对前驱体、还原剂、制备工艺与设备的调控,可制备出尺度从纳米级至微米级,形貌为球形或多面体形的金属银粉[1, 3-7]。目前,实际工业应用的银粉,大部分采用此方法制备。液相还原法的不足在于工艺过程较长,制备的银粉结晶度、球形度偏低,表面欠光洁,难以满足电子浆料等应用领域的要求。此外,工业化制备银粉的方法还有电解法、熔体雾化法等[8]。电解法只能制备颗粒粗大的枝晶状粉末,产品主要用于粉末冶金制备银基电接触材料。熔体雾化法过程简单、生产效率高、成本低,但即使采用特殊的雾化技术,目前也只能制备粒径细到10 μm左右的球形或类球形银粉,因此其应用受到限制。水热还原法[2]、多元醇法[9]、微波等离子法[10]、电子束蒸发法[11]和喷雾热分解 法[12-14]等属于还在研究探索中的银粉制备方法。在这些方法中,喷雾热分解法由于设备及过程简单,制备的粉末结晶度高、球形度好、表面光洁,特别适用于电子领域的微细银粉的制备,最具广泛应用前景。

Majumdar等[12]最早研究了喷雾热分解制备Ag-CuO复合粉末,金宗莲等[13]对喷雾热分解制备纯银粉进行了初步探索,Yang等[14]报道了喷雾热分解制备Ag-Ni复合金属粉末的研究。这些研究表明喷雾热分解制备银基粉末材料是可行的,存在的问题和不足在于:1) 这些研究均采用卧式热分解装置,只能对过程可行性进行原理性验证,不可能发展成工业型装置;2) 工艺条件对粉末形貌、粒度等的影响研究尚欠系统。因此,本文作者采用立式超声雾化热分解装置,研究制粉工艺条件对银粉形貌、粒度分布等的影响,以期推动喷雾热分解制备银粉技术的实际应用。

1 实验

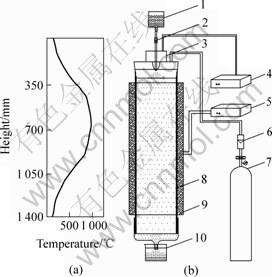

实验原料为分析纯硝酸银,未进一步提纯,采用去离子水配制成溶液。喷雾热分解实验装置采用立式配置,与工业热分解装置的配置形式相同,如图1所示。硝酸银水溶液经超声喷嘴(SONO-TEK,8700-60型)雾化成液滴,随载流氮气(99.8%)进入置于电阻加热炉内的石英管(内径95 mm,长1 400 mm)中,热分解生成金属银粉。电阻炉温度采用控温仪控制,控温点位于炉体正中。图1所示炉体左侧为控温点温度在1 000 ℃时,炉内温度的分布曲线。生成的银粉收 集于石英管下的集粉器中。将收集的粉末水洗5次后,再用酒精洗涤3次,干燥后取样分析。对制备的银粉进行了SEM(JSM-6360LV日本电子公司)和XRD (Siemens D5000)分析。银粉的粒度是通过测量SEM 照片中500个以上颗粒直径统计确定的。

图1 炉内温度的分布曲线(a)和超声喷雾热分解实验装置图(b)

Fig.1 Curve of temperature distribution in furnace(a) and experimental apparatus of ultrasonic spray pyrolysis(b): 1 Silver nitrate solution; 2 Flow meter; 3 Ultrasonic nozzle; 4 Ultrasonic generator; 5 Temperature controller; 6 Control value of carry gas; 7 Nitrogen gas; 8 Quartz reaction tube; 9 Resistance furnace; 10 Powder collector

2 结果与讨论

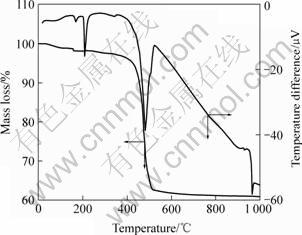

图2所示为AgNO3的DSC—TGA分析曲线。图2中DSC曲线上有4个吸热峰,在169.51 ℃有1个小吸热峰,相应温度下的TGA曲线上质量损失为1.938%,这可能是硝酸银失掉吸附水所致。随后在208.82 ℃出现1个吸热峰,相应温度下的TGA曲线上没有明显的质量损失,这是硝酸银熔融吸热所致,这也与AgNO3的熔点为212 ℃相符。随后在 482.48 ℃有1个吸热峰,这是硝酸银受热分解所产生的热效应,相对应TGA曲线上有明显的质量损失,硝酸银在400 ℃时开始分解,致600 ℃时分解完全,其实验质量损失值为36.4%,理论质量损失值为36.5%。在965.99 ℃附近还有1个吸热峰,相应温度下的TGA曲线上没有明显的质量损失,这是银熔融吸热所产生的热效应,与纯银的熔点是960.5 ℃相 符。喷雾热分解制备的微米级银粉颗粒,在远低于其熔点的温度下,烧结、熔化等过程即已开始,随着温度的升高,银粉颗粒的结晶度和球形度也会增高[14]。

图2 AgNO3的TGA—DTA分析曲线(氮气气氛,升温速率10 ℃/min)

Fig.2 TG—DTA curves of AgNO3 in nitrogen at temperature rate of 10 ℃/min

依据图2所示热分析结果,确定绘制了AgNO3喷雾热分解生成金属银粉的物理化学过程模型,如图3所示。AgNO3水溶液雾滴,在热分解炉内随气流向下运动,随温度升高,蒸发浓缩、结晶、热分解及烧结熔融等过程相续发生。因此,只要颗粒在高于600 ℃下保持足够时间,AgNO3就能完全转化为金属银粉。图4所示是在硝酸银溶液浓度0.4 mol/L、温度600 ℃、载流氮气流量2 L/min、AgNO3溶液流量2 mL/min、超声雾化器功率2 W的实验条件下,制备的金属银粉的XRD谱。图示结果证实AgNO3水溶液在600 ℃时可以制备金属银粉。但是,通过洗涤实验,检测洗液中还有银离子,这是因为还有部分硝酸银未分解。因此,本文作者对喷雾热分解法制备金属银粉进行了系统研究。

图3 AgNO3喷雾热分解生成金属银粉的物理化学过程

Fig.3 Particle evolution model of spray pyrolysis of silver nitrate solution

图4 喷雾热分解制备的银粉XRD谱

Fig.4 XRD pattern of silver particles prepared by spray pyrolysis under controlled condition

基于上述AgNO3喷雾热分解法生成金属银粉的物理化学过程模型,影响产物粒子形貌的因素主要有温度及其分布、反应物溶液浓度及其流量、雾滴尺寸及其分布、载气流量等,实验中分别考察了这些因素对产物粒子形貌的影响。

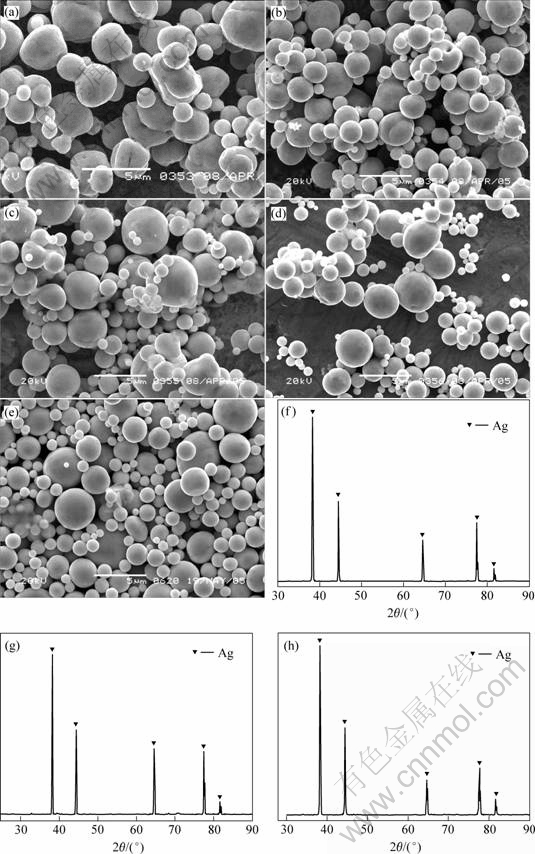

2.2.1 温度的影响

图5所示为不同温度下得到产物粒子的SEM照片,其它实验条件与图4所示条件一致。由图5可见,在650 ℃和750 ℃下得到的产物粒子为不规则的球形,颗粒间具有明显的烧结颈和烧结融合痕迹,而随着温度升高,银粉的表面光洁度和球形度显著改善,当温度为1 050 ℃,颗粒明显变大。这说明当温度较低时,不利于颗粒的熔融、收缩;温度太高,颗粒间因碰撞、凝并、融合长大趋势明显,导致颗粒变大,因此通过控制反应温度,可以有效地控制颗粒的形状和大小。

图5 不同炉子温度下制得银粉的SEM照片和XRD谱

Fig. 5 SEM images and XRD patterns of silver particles prepared at different furnace set temperatures: (a) 650 ℃; (b) 750 ℃; (c) 850 ℃; (d) 950 ℃; (e) 1 050 ℃; (f) 650 ℃; (g) 850 ℃; (h) 950 ℃

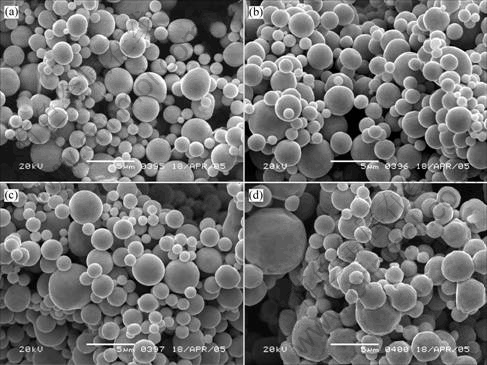

2.2.2 浓度的影响

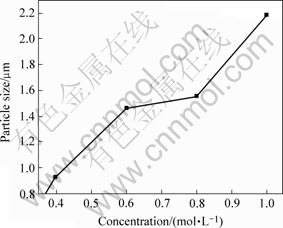

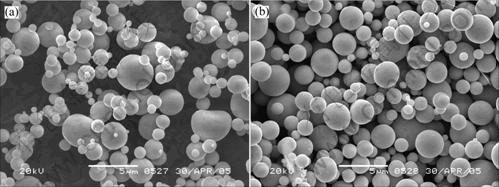

图6所示为在不同硝酸银浓度下得到的产物粒子SEM照片。由图6可见,当前驱体AgNO3浓度达到1 mol/L时,产物颗粒较大,形状不规则。这因为浓度太高,产物粒子碰撞、融合的几率大大增加,并且颗粒烧结熔融所需时间也较长,这表明控制反应物浓度可以控制颗粒的大小及其分布。

图6 不同浓度下制得银粉的SEM照片

Fig.6 SEM images of silver particles prepared at different concentrations of silver nitrate: (a) 0.2 mol/L AgNO3; (b) 0.6 mol/L AgNO3; (c) 0.8 mol/L AgNO3; (b) 1.0 mol/L AgNO3

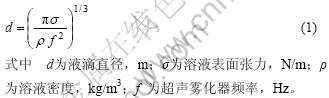

图7所示为相应的银粉粒度分布与硝酸银溶液浓度的关系曲线。由图7可知,当前驱体溶液浓度增加时,银粉平均粒径增大。浓度对银粉颗粒直径有两个方面的影响:其一,随浓度增高,溶液密度和表面张力增大,其对超声雾化液滴直径的影响如式(1)所示[15]

图7 不同浓度制得银粉的粒度分布

Fig.7 Particle size distribution of silver powders prepared at different concentrations of silver nitrate

其二,浓度增加,雾化液滴内银的质量增多,相应地,使得银粉的粒径增大,如式(2)所示。

(2)

(2)

式中 dp为银粉颗粒直径,m;cpr为溶液浓度,kg/m3;MAg为银的相对原子量;ρAg为银的密度,kg/m3;Mpr为硝酸银的相对原子量。

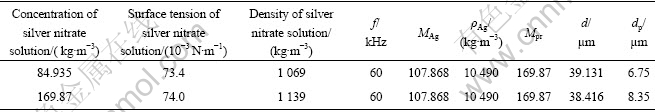

表1列出了按式(1)和(2)计算得到的硝酸银浓度分别为0.5 mol/L(84.935 kg/m3) 和1 mol/L(169.87 kg/m3) 条件下的雾化液滴和银粉直径。计算结果表明,随着硝酸盐溶液浓度的增加,总的趋势是银粉粒径增大,与实验结果相符合。

表1 颗粒直径计算

Table 1 Calculation of particle diameter

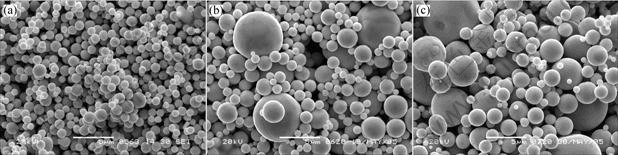

2.2.3 雾化功率的影响

图8所示为雾化器功率在1 W和3 W条件下得到的银粉SEM照片。由图8可见,大的雾化功率有利于制备单分散性较好的银粉。这是因为对所用的超声雾化喷头而言,当液体流量一致时,在一定的功率范围内,功率越大,产生的雾滴大小越均匀,从而有利于得到尺寸分布均匀的颗粒。

图8 不同雾化功率下制得银粉的SEM照片

Fig.8 SEM images of silver particles prepared at different atomized power: (a) 1 W; (b) 3 W

2.2.4 溶液流量的影响

图9所示为不同溶液流量下产物粒子的SEM照片。由图9可见,随着硝酸银溶液流量的增大,制备的银粉粒度变粗且不均匀。这是因为流量大,颗粒碰撞几率增加;另一方面,流量大,在一定的超声功率条件下,雾滴大小分布不匀,导致颗粒大小有差异。

图9 不同硝酸银溶液流速下制得银粉的SEM照片

Fig.9 SEM images of silver particles prepared at different flow rates of silver nitrate solution: (a) 3.0 mL/min; (b) 4.5 mL/min; (c) 6.0 mL/min

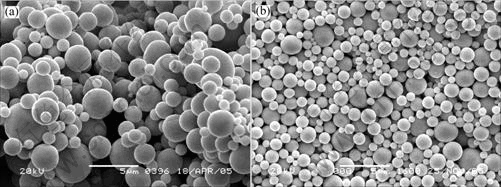

2.2.5 载气流量影响

图10所示为载气流量分别为2 L/min和4 L/min的条件下制备的银粉SEM照片。由图可见,较大载气流量下,能制备出粒度细而均匀的银粉。其原因可能在于,较大的载气流量,有利于消除炉管内气流的回旋返混,减少颗粒间的碰撞聚集。

图10 不同载气流量下制得银粉的SEM照片

Fig.10 SEM images of silver particles prepared at different flow rates of carry gas: (a) 2 L/min; (b) 4 L/min

3 结论

1) 硝酸银液滴历经蒸发脱水、结晶、熔融和热分解反应等步骤后可转化为金属银粉,只要雾化液滴在高于600 ℃温度下保持足够时间,硝酸银就能完全热分解转化为金属银。

2) 在液滴转化为金属银粉的过程中,颗粒间存在碰撞聚并机制,通过控制炉子温度、反应物浓度、超生雾化器功率、溶液流量和载气速度可以有效地控制颗粒的形貌。

3) 提高热分解炉温度有利于制备出表面光洁、球形度好的金属银粉。

4) 硝酸银溶液浓度对银粉形貌和粒度都有影 响,高浓度下所得银粉粒径大、球形度差。

5) 超声雾化器功率、溶液流量会影响雾化液滴的粒度及其分布,因而也是影响银粉形貌和粒度的因素。

6) 高的载流气体流量,能减少炉管内气流的回旋返混,从而使得颗粒间的碰撞聚并少发生,有利于制备粒度小而均匀的银粉。

REFERENCES

[1] WU Song-ping, MENG Shu-yuan. Preparation of ultrafine silver powder using ascorbic acid as reducing agent and its application in MLCI[J]. Materials Chemistry and Physics, 2005, 89: 423-427.

[2] Li R, Kim D J, Yu K, Liang H, Bai C, Li S. Study of fine silver powder from AgOH slurry by hydrothermal techniques [J]. Journal of Materials Processing Technology, 2003, 137: 55-59.

[3] Deivaraj T C, Lala N L, Lee J Y. Solvent-induced shape evolution of PVP protected spherical silver nanoparticles into triangular nanoplates and nanorods [J]. Journal of Colloid and Interface Science, 2005, 289: 402-409.

[4] Nersisyan H H, Lee J H, Son H T, Won C W, Maeng D Y. A new and effective chemical reduction method for preparation of nanosized silver powder and colloid dispersion[J]. Materials Research Bulletin, 2003, 38: 949-956.

[5] Khanna P K, Subbarao V V V S. Nanosized silver powder via reduction of silver nitrate by sodium formaldehydesulfoxylate in acidic pH medium[J]. Materials Letters, 2003, 57: 2242-2245.

[6] Sondi I, Goia D V, Matijevic E. Preparation of highly concentrated stable dispersions of uniform silver nanoparticles [J]. Journal of Colloid and Interface Science, 2003, 260: 75-81.

[7] Huang C Y, Chiang H J, Huang J C, Sheen S R. Synthesis of nanocrystalline Ag-Pd alloys by chemical reduction method[J]. Nanostructured Materials, 1998, 10(8): 1393-1400.

[8] 谢 明,刘建良,邓忠民,吕贤勇,施 安,郭忠燕,管伟民,郑福前,柳 清. 快速凝固制造贵金属微细粉末[J]. 贵金属, 2000, 21(3): 12-17.

XIE Ming, LIU Jian-liang, DEN Zhong-min, L? Xian-yong, SHI An, GUO Zhong-yan, GUAN Wei-min, ZHENG Fu-qian, LIU Qing. Rapidly solidified powder making technique in the field of precious metals[J]. Precious Metals, 2000, 21(3): 12-17.

[9] CHEN De-liang, GAO Lian. Large-scale growth and end-to-end assembly of silver nanorods by PVP-directed polyol process[J]. Journal of Crystal Growth, 2004, 264: 216-222.

[10] Chau J L H, Hsu M K, Hsieh C C, Kao C C. Microwave plasma synthesis of silver nanopowders[J]. Materials Letters, 2005, 59: 905-908.

[11] Korchagin A I, Kuksanov N K, Lavrukhin A V, Fadeev S N, Salimov R A, Bardakhanov S P, Goncharov V B, Suknev A P, Paukshtis E A, Larina T V, Zaikovshii V I, Bogdanov S V, Balzhinimaev B S. Production of silver nano-powders by electron beam evaporation[J]. Vacuum, 2005, 77: 485-491.

[12] Majumdar D, Glicksman H D, Kodas T T. Generation and sintering characteristics of silver-copper (Ⅱ) oxide composite powders made by spray pyrolysis[J]. Powder Technology, 2000, 110: 76-81.

[13] 金宗莲,徐华蕊,赵 斌,等. SP法制备球形的金属银超细粉体[J]. 上海金属, 2001, 23(2): 37-40.

JIN Zong-lian, XU Hua-rui, ZHAO Bin, et al. Globose ultra fine metal silver powder prepared by spray pyrolysis[J]. Shanghai Metals, 2001, 23(2): 37-40.

[14] Yang S Y, Kim S G. Characterization of silver and silver/nickel composite particles prepared by spray pyrolysis[J]. Powder Technology, 2004, 146: 185-192.

[15] Janackvic D J, Jokanovic V, Kostic-Gvozdenovic L J. Uskokovic D. Synthesis of mullite nanostructured spherical powder by ultrasonic spray pyrolysis[J]. Nanostructured Material, 1998, 10(3): 341-348.

基金项目:教育部博士点基金资助项目(200533049)

收稿日期:2006-05-12;修订日期:2006-11-13

通讯作者:刘志宏,教授;电话:0731-8830478;传真:0731-8830478; E-mail: zhiliu@mail.csu.edu.cn

(编辑 何学锋)