DOI: 10.11817/j.ysxb.1004.0609.2020-35894

Ti-6Al-4V合金光纤激光改性层摩擦学性能与腐蚀行为

高凤琴1,李文生1,武彦荣2,张文斌1,乔治·格拉斯哥3,维克多·瓦盖诺夫3,邱晓来4

(1. 兰州理工大学 有色金属先进加工与再利用国家重点实验室,兰州 730050;

2. 东方电气集团东方汽轮机有限公司,德阳 618000;

3. 白俄罗斯国立技术大学,明斯克 220013;

4. 超达阀门集团有限公司,温州 325105)

摘 要:

采用激光硬化、激光气体氮化法分别对Ti-6Al-4V合金进行表面改性,以改善其耐磨耐蚀性能。利用XRD、SEM、EDS分析改性层层深、微观结构、相组成和元素分布,显微硬度仪测试改性层截面深度方向硬度,往复摩擦试验及电化学腐蚀实验分别测试基体、改性层摩擦学性能和腐蚀行为。结果表明:激光气体氮化层的耐磨耐蚀性能优于硬化层的。激光功率为2000 W时,获得层深达910 μm、氮化物枝晶分布均匀且无裂纹的氮化层,氮化层由表层高氮浓度的TiN树枝晶、底部低氮浓度的Ti2N细枝晶、热影响区的α′-Ti(N)针状晶组成;表层硬度达970 HV0.5、热影响区硬度530~360 HV0.5。氮化层耐磨性能较硬化层和Ti-6Al-4V合金基体分别提高21%和55%;在3.5%NaCl溶液中氮化层与硬化层电流密度较基体降低1个数量级;氮化层腐蚀电位较硬化层和基体分别正移0.239 V和0.091 V,极化电阻分别提高1.9倍和65倍。

关键词:

激光气体氮化;Ti-6Al-4V合金;激光功率;摩擦学性能;腐蚀行为;

文章编号:1004-0609(2020)-12-2832-13 中图分类号:TG113 文献标志码:A

Ti-6Al-4V合金具有低密度、高强度、良好的耐腐蚀性能和可焊接性能,被广泛应用于航空航天、海洋、石油化工和汽车等工程领域的轻质结构部件[1]。但低硬度及低耐磨性限制了其作为轻质耐磨件在摩擦环境中的应用[1-2]。氮化钛(TiN,TixN)因高硬度、优异的耐磨耐蚀性能而作为钛合金重要的强化相或直接应用于钛合金表面性能改性[2-3]。例如,激光气体氮化法是利用激光热源在富氮气氛中对钛合金表面进行辐照,获得的活性氮原子与金属钛发生化学/冶金反应而形成厚度大、热影响变形小、与基体材料以原位冶金方式结合的氮化物硬质层,进而改善钛合金低硬度、低摩擦学性能以及特殊环境中低耐腐蚀性能的有效方法[3-5]。然而,激光氮化过程复杂、影响氮化效果的参数众多,包括激光参数(激光功率、光束直径)、运动参数(扫描速度)和气体参数(氮化气氛及其流量)等[6];而且高能量激光束快速加热与钛合金基体激冷作用使氮化层产生热应力而极易开裂。如何在钛合金表面形成硬度高、韧性及耐磨性好且无裂纹的氮化层,依然是当前研究的重点和难题[7]。

李文生等[8]采用半导体激光分别在纯氮和氮氩混合气氛中对Ti-6Al-4V合金进行氮化,在纯氮气氛下,当氮气流量大于15 L/min时,氮化层组织不均匀且形成贯穿裂纹。在氮氩混合气氛下,当氮氩体积比为10:1时,距氮化表层200 μm处为TiN0.88和α-Ti。YILBAS等[9]采用CO2激光在纯氮气氛中对Ti-6Al-4V合金进行氮化,激光功率在70~110 W范围内,氮化表面均形成Ti2N和TiN相,但功率大于110 W时由于氮化层内氮浓度过高而产生裂纹。较半导体与CO2激光,光纤激光具有高的电光转化效率和良好的稳定性[10],CHAN等[11]采用光纤激光在纯氮气氛中对Ti-Nb-Zr-Ta合金进行氮化,氮化层深为0.5~1 μm,其摩擦因数较基体降低26%,在NaCl溶液中的腐蚀电流较基体降低1个数量级,但因氮化过程无保护气氛而形成由TiO2和Nb2O5组成的氧化层。亦有研究表明,在氮氩混合气氛下对钛合金进行激光氮化,氩气既能稀释氮气而减弱氮化层裂纹的产生倾向,还作为保护气氛起到防止氮化过程中的氧化现象[8, 12]。

本文采用光纤激光器,对Ti-6Al-4V合金基材分别进行激光热处理硬化、氮氩混合气氛激光气体氮化表面改性,并对比分析硬化层与氮化层的层深、相组成、微观组织与激光功率参数的优化关系,研究改性层摩擦学性能及腐蚀行为,以期为磨损或腐蚀等工程领域应用的钛合金轻质结构件的表面防护涂层制备提供试验与理论依据。

1 实验

1.1 实验材料与涂层制备

实验基体材料为退火态Ti-6Al-4V合金,其化学成分(质量分数)为:Al 6.0%,V 4.0%,Fe 0.2%,O 0.1%,C 0.05%,余量为Ti。氮化处理气体为99.99%氮气和99.99%氩气,氮氩混比(流量比)为10:1(气体总流量11 L/min)。基体试样尺寸为130 mm×110 mm×15 mm,表面用砂纸打磨至Ra≈2.6 μm,并用丙酮去除油污,干燥待用。

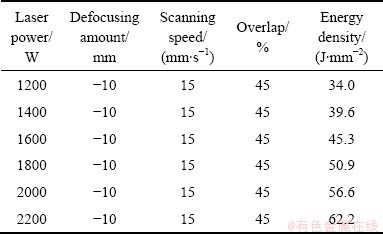

采用4 kW IPG YLS-4000型光纤激光器,其波长1070 nm,零离焦228 mm,光斑直径3 mm。采用如表1所示参数分别对基体试样进行激光硬化和氮化。

表1 激光参数

Table 1 Laser parameters

1.2 结构表征与性能测试

利用H-ST标准着色渗透探伤剂(清洗剂、渗透剂、显像剂)对氮化层表面进行渗透探伤(PT)检测开裂情况。采用Alpha-StepD-100型二维表面轮廓仪(扫描长度4 mm)测量表面粗糙度。

利用电火化线切割沿垂直于激光扫描方向切取试样,按GB/T 13298—91标准程序,用4 mL HF+6 mL HNO3+100 mL H2O混合溶液侵蚀20 s制备金相试样。利用ImageJ计算氮化层枝晶所占体积分数。采用HV-1000型显微维氏硬度仪测试改性层截面硬度,载荷4.9 N,加载时间10 s,重复测5次取平均值。

采用Bruker D8 Advance X 射线衍射仪(XRD)分析改性层物相,Cu靶Kα线,电流20 mA,加速电压35 kV,扫描速度4 (°)/min,步长0.02°。采用附有X射线能谱仪(EDS)的JSM-6700F型场发射扫描电子显微镜(SEM)分析改性层组织结构、磨痕形貌及微区成分。

采用CFT-1型往复摩擦试验机测试基体与改性层摩擦学性能,试样尺寸为18.5 mm×18.5 mm×4 mm,对摩件为d 4 mm的Al2O3球(硬度1200~1300 HV)。实验载荷20 N,滑动速度100 mm/s,滑动时间30 min。用MT-500探针式表面磨痕测量仪测试体积磨损量,通过W=Q/(FS)计算磨损率(Q为磨损体积(mm3),F为载荷(N),S为总滑动距离(m)),摩擦实验重复3次。

利用CHI660E型三电极体系电化学工作站测试基体与改性层在3.5%NaCl溶液中的腐蚀行为,试样尺寸为10 mm×10 mm×5 mm,工作表面面积为10 mm2,钛合金为工作电极、饱和甘汞为参比电极、铂片为辅助电极。并用Zview3.1软件对阻抗数据进行拟合。

2 结果与讨论

2.1 激光改性层物相与组织

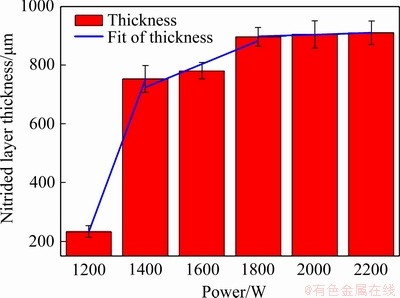

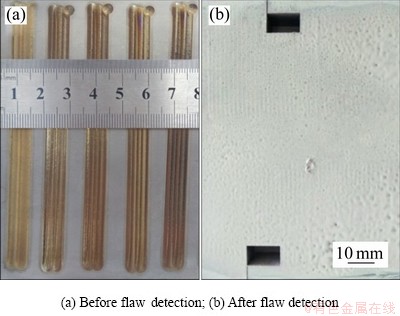

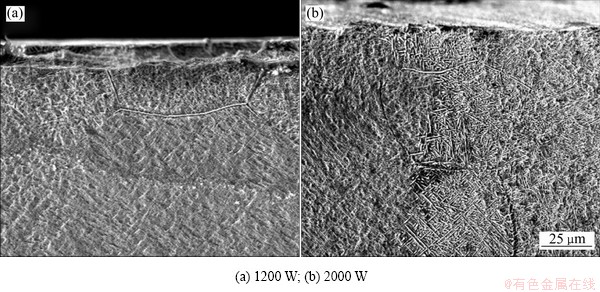

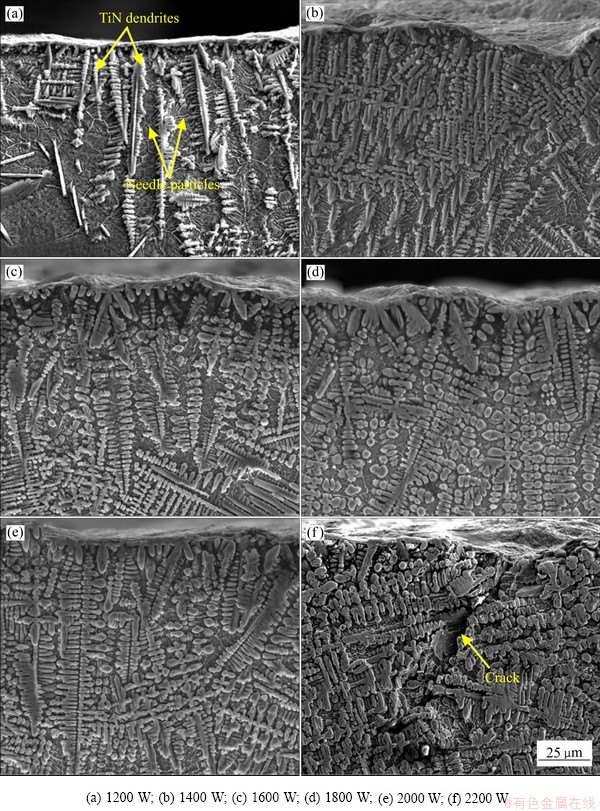

图1所示为不同功率下氮化层截面微观组织。由图1可见,部分氮化层呈波浪状,这是结晶过程中界面处结晶潜热与冷却散热既通过液相又通过基体散失而产生负温度梯度所致[13]。与图1对应的不同功率下氮化层深统计结果如图2所示。当功率为1200 W时,最大层深仅约245 μm;1400~1600 W时,层深约780 μm;1800~2200 W时,层深约900 μm。由图2看出,在1200~1400 W时,随功率的增加,层深显著增大;1400~1600 W时,层深随功率增大的斜率减小;1800~2200 W时,层深随功率的增加基本保持稳定,ABBOUD等的研究[14]也表明氮化层深与功率之间为非线性变化。功率增大,基体表面温度升高熔化的材料增多,增加了熔体流动速度,氮原子在熔池内有效传输量增多使其渗透距离增大导致层深增加。另外,TiN的形成为放热反应[15],化学反应产生的热使熔池温度进一步升高,层深再次增大。对氮化表面进行渗透探伤以及粗糙度测量,结果显示(见图3),1200~2000 W时,氮化表面均不存在任何裂纹,且表面粗糙度Ra≤9.3 μm。

图1 不同激光功率下氮化层截面微观组织

Fig. 1 Microstructures of nitrided layer cross section at different laser powers

图2 不同激光功率下氮化层层深

Fig. 2 Depths of nitrided layer at different laser powers

图3 氮化层表面形貌

Fig. 3 Surface morphologies of nitrided layer

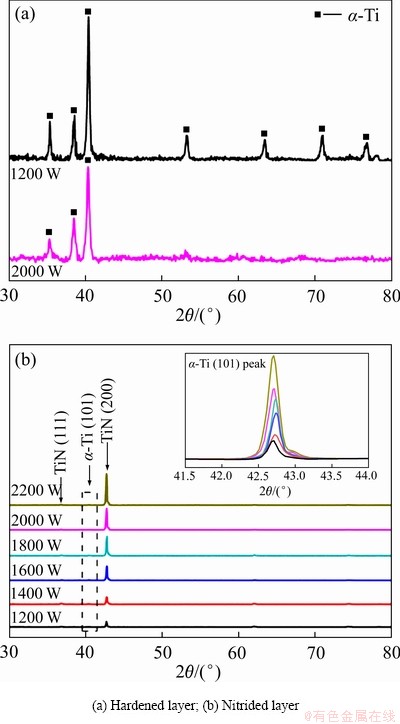

图4所示为不同功率下硬化层与氮化层表面XRD谱。由图4(a)看出,功率为1200 W、2000 W时,硬化层表面均只存在α-Ti,表明Ti-6Al-4V合金只经激光热处理硬化并未改变其物相组成。由图4(b)看出,所有氮化层表面均包括α-Ti和TiN相,其中TiN相的衍射峰尖锐,α-Ti相的衍射峰弱,表明气体氮化表面主要为TiN相并含少量α-Ti。另外,随功率的增大TiN衍射峰呈增强态势,即功率增大,生成TiN的体积分数增多。

气体氮化过程中,TiN相熔点高,凝固时首先形核并以树枝晶形态生长,当温度降至Ti的凝固点时,熔融Ti才在枝晶间生成α-Ti,从而形成含TiN与α-Ti的混合组织。氮化物的形成由熔池温度和氮浓度共同决定,熔池表面温度较高,氮原子具有较大的扩散系数,金属液中存在足够的活性氮原子参与反应形成TiN,其含量受熔池化学反应和冷却速率的综合影响[16],同时也取决于激光氮化参数。激光能量密度增加,氮在熔体中的溶解度增大生成TiN体积分数增多。而能量密度与功率正相关,因此,功率增大,生成TiN的含量增加。

图4 不同激光功率下硬化层与氮化层表面的XRD谱

Fig. 4 XRD patterns of surface of nitrided layer at different laser powers

图5和6所示分别为不同功率下硬化层与氮化层表层截面组织。功率为1200 W、2000 W时,硬化层形成细针状马氏体,2000 W下硬化层深较1200 W大(见图5)。而所有氮化层均形成树枝晶,其密度随功率的增大而增加,即生成TiN的体积分数随之增多。功率为1200 W时,氮化层TiN枝晶分布稀疏,包括树枝状、椭圆状以及“十字形”枝晶等(见图6(a));1400 W时,枝晶密度有所增加但尺寸较小,表现为垂直表面生长的条状细枝晶(见图6(b));1600~2000 W时,形成较粗大的树枝晶和颗粒状枝晶,其密度随功率的增大仍然增加(见图6(c)~(e));2200 W时,氮化层形成过于密集的TiN枝晶而开裂(见图6(f))。

激光热处理硬化是通过对基体快速加热,实现淬火、细化晶粒,使原来的α-Ti变成细针状马氏体[17]。而气体氮化过程中,氮化物晶核首先形成于具有高氮浓度的熔池表面,因成分过冷使晶核垂直于表面,即沿最大散热方向生长,直至熔体凝固阻止晶核的进一步生长,最终形成树枝状结构[18],但仍有部分枝晶由于枝晶生长受激光辐照热效应及氮原子在熔体中扩散的综合影响呈无定向生长。功率较小时(≤1400 W),能量密度较小,熔池内溶解的氮含量较低形成TiN枝晶较少。随功率的增大(>1400 W),熔池内参与反应的活性氮原子数量增加生成更多的TiN枝晶,枝晶的形态、尺寸由熔池局部冷却速率所决定。功率为2200 W时,氮化层枝晶体积分数足够高,枝晶相互穿插、接合形成致密结构,阻止了枝晶间富钛液体对因激光处理发生拉伸应变及其凝固收缩而产生额外体积的补充,最终导致枝晶间发生“撕裂”形成断裂[19]。激光熔化过程材料均有应力产生,对于延性材料,应力可通过塑性变形削弱,而对于脆性材料,应力积累将致其开裂,而氮化时沿激光扫描方向产生的拉伸应力一旦超过临界值将通过裂纹的形式释放[14, 20]。

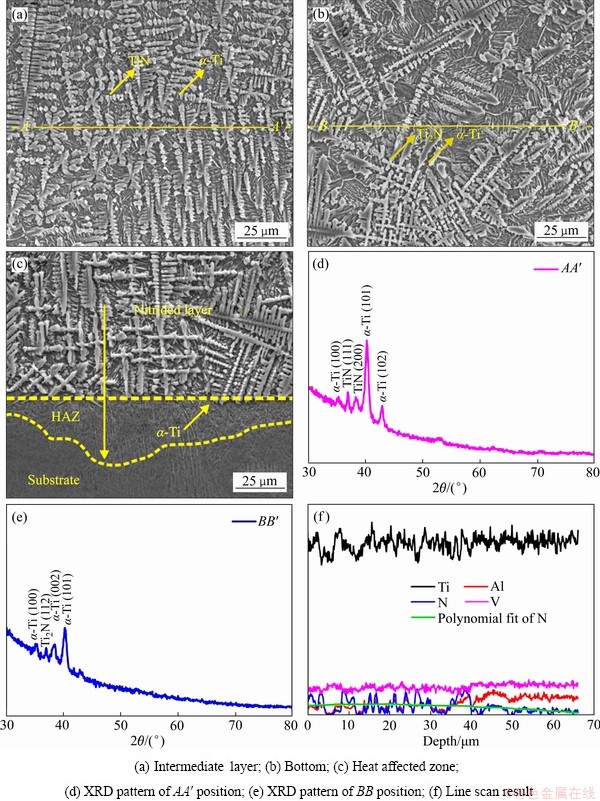

图7所示为2000 W功率下氮化层不同层深处的微观组织、XRD谱及线扫描结果。由图7(a)看出,距表层310 μm处(位置AA′)形成较表层(见图5(e))分布稀疏、尺寸减小的枝晶,经XRD表征为TiN和α-Ti相(见图7(d)),表明该细枝晶为TiN,枝晶间则为基体组织α-Ti;由图7(b)看出,距表层680 μm处(位置BB′)枝晶密度进一步降低,形成细小树枝晶和棒状枝晶,部分细枝晶相互连接、交替生长形成网状结构,经XRD表征为Ti2N(见图7(e));由图7(c)看出,氮化层与热影响过渡区形成细枝晶,而热影响区(HAZ)为针状晶。

图5 不同激光功率下硬化层表层截面组织

Fig. 5 Cross section microstructure of hardened layer at different laser powers

图6 不同激光功率下氮化表层截面组织

Fig. 6 Cross section microstructure of nitrided layer at different laser powers

图7 2000 W功率下氮化层不同层深位置组织、相组成及线扫描结果

Fig. 7 Microstructure, phase composition and line scan results of nitrided layer at different locations at 2000 W

由过渡区及热影响区线扫描(线段AB)结果看出,钛和铝元素进入热影响区后含量增加,最终趋于稳定;而氮元素含量与钛、铝元素的变化趋势相反(见图7(f))。

氮化过程中,氮气在激光辐照作用下分解成活性氮原子并吸附于基体表面,向内部扩散形成固溶体,或与激光熔化熔池中的基体Ti发生反应生成TiNx氮化物。而在熔池底部,由于活性氮原子不具有足够的能量发生扩散,该处仅受到热影响而发生组织相变。

其中,气体氮化机制及步骤如下[21]:

1) 表面吸附 [Ti]+N2→[Ti]+[N2];

2) 氮的分解 [N2]→2[N];

3) 表面反应 [Ti]+[N]→TiN;

4) 氮的扩散 [N]surface→[N]inside;

5) 形成TiN [Ti(N)]→TiN+[Ti(N)]′;

6) 熔体的凝固 [Ti(N)]′→TiN+α-Ti(N)。

其中:N代表氮原子,[ ]代表熔体。氮气扩散至激光熔池内,与Ti反应形成TiN,而TiN溶解于液相;凝固过程中,TiN从液相中析出并形成不同形态的TiN。

氮化熔池金属液凝固时,凝固界面由熔池底部逐渐推向熔池表面,即快速凝固条件下氮在熔体中呈非均匀溶解,即氮原子在熔池内呈梯度分布。越接近熔池表面,金属液与氮原子的作用时间越长,参与反应形成TiN的体积分数越高;随至表面距离的增加,熔池氮原子含量降低,形成TiN体积分数减少;随至表面距离的进一步增加,渗入氮原子数量继续减少至不足以生成TiN而形成低氮浓度Ti2N;氮化层与热影响过渡区形成细枝晶;热影响区为针状晶。一方面由于基体内部的热传导使熔池底部具有高冷却速率而发生马氏体相变所得[22],另一方面,氮原子在底部浓度不足以生成钛氮化物而固溶于钛晶格间隙位置形成α′-Ti(N)[23]。

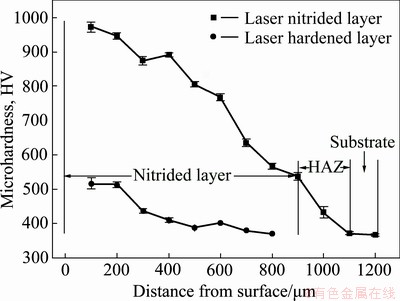

2.2 硬化层与氮化层硬度

图8所示为2000 W功率下硬化层与氮化层硬度曲线。由图8可看出,硬化层与氮化层硬度均随层深的增加呈下降趋势。氮化层距表层100 μm处的硬度达到970 HV0.5,较硬化层硬度(517 HV0.5)和基体硬度(360 HV0.5)分别提高1.8倍、2.7倍。氮化热影响区硬度约在530 HV0.5以下,与激光硬化层接近。硬化层组织为针状马氏体,其硬度较基体有所提高是由于快速冷却过程中组织得到细化。氮化层由表至里依次为高氮浓度树枝晶、细小树枝晶和棒状枝晶、及含α′-Ti的热影响区。氮化层内氮的梯度分布使其硬度随层深的增加逐渐降低,同时,由于氮化时熔池内的传热、传质远偏离平衡过程,熔池局部区域的氮化反应存在不均匀现象,导致氮化层硬度出现波动[19],亦体现了组织与性能的对应性。氮化表层的组织为枝晶间α-Ti和树枝状TiN的混合物(枝晶所占体积分数为80%),因此较纯TiN的硬度低,而热影响硬度高是由于少量氮原子扩散至钛晶格中,使其晶格常数比值c/a增加,引起晶格畸变,导致基体硬化[22]。

图8 2000 W功率下硬化层与氮化层硬度分布曲线

Fig. 8 Hardness distribution curves of hardened layer and nitrided layer at 2000 W

2.3 摩擦学性能与行为

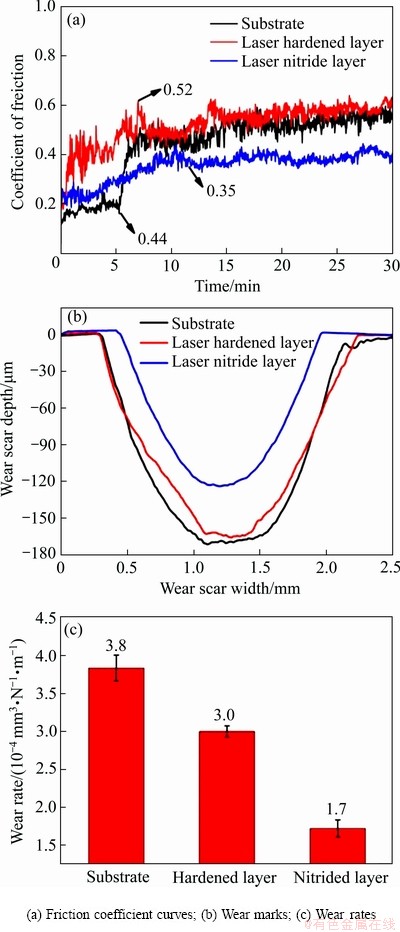

图9所示为基体和2000 W功率下硬化层、氮化层与Al2O3对摩的摩擦因数、磨痕二维轮廓和磨损率。由图9(a)看出,在初始阶段,摩擦因数均随时间的延长而增大。基体摩擦因数波动最大,平均摩擦因数约0.44;硬化层平均摩擦因数约0.52,其随时间延长最终与基体摩擦因数一致;氮化层摩擦因数相对稳定,平均摩擦因数约0.35,约为基体的74.3%。由图9(b)看出,基体磨痕轮廓深度超过170 μm,硬化层与氮化层磨痕轮廓深度和宽度较基体均减小,氮化层的轮廓深度在120 μm以下。由图9(c)看出,三者磨损率分别为3.8×10-4、3.0×10-4、1.7×10-4 mm3/(N·m),氮化层磨损率较硬化层、基体降低21%和55%,表明气体氮化对提高基体耐磨性作用显著。

图9 基体、硬化层与氮化层的磨损结果

Fig. 9 Wear results of substrate, hardened layer and nitrided layer

摩擦因数受材料硬度、黏着性及剪切强度的综合影响,其中硬度为最重要因素[24]。相对于基体和硬化层,氮化层表面存在高硬度TiN,导致其与对摩件作用时出现打滑和较低摩擦因数。氮化层TiN作为强化相,对磨损过程中施加的载荷起到支撑作用而提高其摩擦磨损性能[24]。

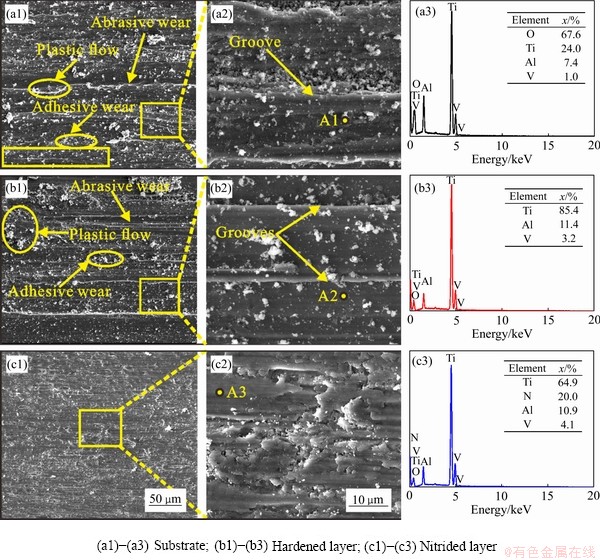

图10所示为基体和2000 W功率下硬化层、氮化层磨痕SEM像及EDS谱。其中图10(a1)~(c1)、10(a2)~ (c2)所示为基体与改性层磨痕形貌,图10(a3)~(c3)所示为其EDS谱。由图10(a1)、(b1)看出,基体与硬化层均发生严重磨粒磨损、塑性变形以及黏着磨损,磨损表面分布着深而长的犁沟。由图10(a2)、(a3)、(b2)、(b3)可知,磨损表面产生主要含氧元素的磨屑,即滑动过程伴有氧化,其平整处为基体元素。由图10(c1)看出,氮化层磨损表面相对平整,主要表现为黏着磨损,由图10(c2)、(c3)可知,磨损表面出现轻微疲劳剥落,但平整处仍存在氮化物。

基体较高的延展性与化学活性使其具有较强的附着力而发生黏着磨损,而其硬度显著低于对摩件使表面易在接触过程中产生显微切削[25]。当基体与对摩件多次往复接触,部分钛转移至对摩件并发生硬化,在进一步磨损中充当磨粒造成严重磨粒磨损而呈现较深的犁沟[3]。硬化层相对于基体硬度较高,耐磨性增强,但高硬度对摩件亦在其表面形成明显的磨损犁沟[26]。氮化层因具有硬质相TiN的强化、支撑作用,耐磨性增强,呈轻微黏着磨损。同时,氮化层中存在硬度高、韧性差的TiN凸起,摩擦时也会在次表层产生微裂纹,随磨损时间的延长,微裂纹扩展、交汇,最后在薄弱位置形成剥落而产生磨粒(见图10(c2)),造成一定程度的磨粒磨损。

图10 基体、硬化层与氮化层的磨痕SEM形貌与EDS谱

Fig. 10 Wear scar SEM images and EDS spectra of substrate, hardened layer and nitrided layer

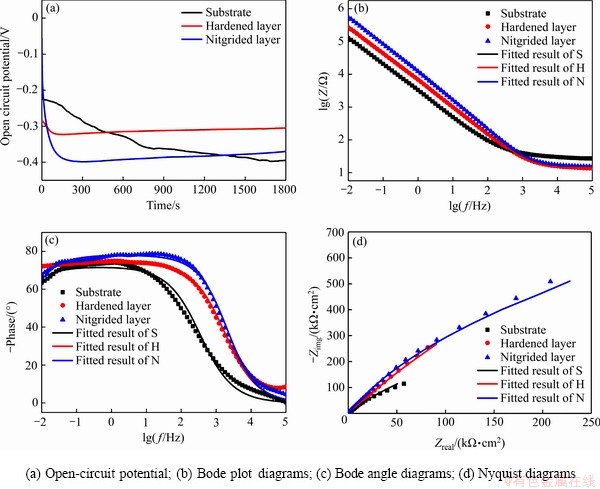

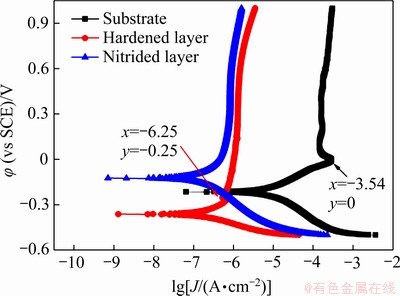

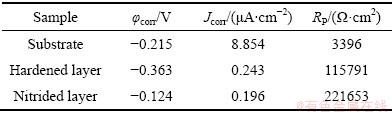

2.4 腐蚀性能与行为

图11所示为基体和2000 W功率下硬化层、氮化层在3.5%NaCl溶液中的开路电位与电化学阻抗谱,其中图11(a)所示为开路电位,图11(b)、(c)、(d)所示分别对应Bode模图、Bode角图和Nyquist图。由图11(a)看出,基体自腐蚀电位随测试时间逐渐负移,其钝化膜形成较为困难,而硬化层、氮化层开路电位均较基体稳定,且最终稳定值大,表明两种改性处理均可改善基体腐蚀性能。由图11(b)、(d)看出,低频区,氮化层阻抗模值最大,且其容抗弧的曲率半径明显大于基体与硬化层的,表明气体氮化对提高基体耐蚀性能作用显著。

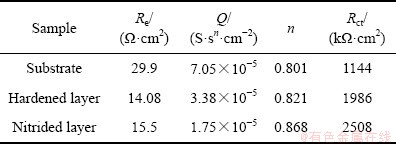

三者Bode角图均存在一个时间常数,相应Nyquist图呈单一容抗弧,表明测试过程中的反应只由界面电荷转移动力学控制[27]。对其电化学阻抗谱进行拟合其等效电路及各元件参数如图12和表2所示。其中Re为溶液电阻,对应高频端的阻抗值。Q为常相位角元件,其阻抗被定义为ZCPE=[Q(jωn)]-1(0<n<1),对于理想电容n=1。n为与表面状态有关的弥散系数拟合常数,n值愈大,点蚀倾向愈小[28]。Rct为电极电荷转移电阻,即容抗弧半径的大小,Rct愈大,表明钝化膜的溶解阻力愈大,耐蚀性能愈好[29]。如表2所示,三者弥散系数拟合常数分别为0.801、0.821、0.868,其电极电荷转移电阻分别为1144、1986和2508 kΩ·cm2,氮化层的Rct、n最大,证实了氮化层具有最优耐蚀性能。

图13所示为基体和2000 W功率下硬化层、氮化层在3.5%NaCl溶液中的极化曲线。可看出,对于基体和硬化层,首先其电流密度均先随电位的升高而增大,存在较长的活性溶解阶段;其次,当电位分别增至0 V和-0.25 V时,随电位的继续增加电流密度均急剧下降,溶解速率降低,表面处于不稳定状态,为活化-钝化过渡阶段;随电位进一步增大,电流密度仅存在微小变化,表面因自发形成氧化膜而进入稳定钝化阶段[27];最终,表面膜层被溶解至完全破坏使电流密度再次增大,金属发生新的阳极反应,进入过钝化阶段。而氮化层极化曲线则经过活性溶解阶段后直接进入稳定钝化阶段,表明氮化层具有更强的钝化效果。

图11 基体、硬化层与氮化层在3.5%NaCl溶液中的测试结果

Fig. 11 Test results of substrate, hardened layer and nitrided layer in 3.5% NaCl solution

图12 基体、硬化层与氮化层在3.5%NaCl溶液中的等效电路

Fig. 12 Equivalent circuit of substrate, hardened layer and nitrided layer in 3.5% NaCl solution

表2 等效电路图各元件参数

Table 2 Equivalent circuit diagram component parameters

图13 基体、硬化层与氮化层在3.5%NaCl溶液中的极化曲线

Fig. 13 Polarization curves of substrate, hardened layer and nitrided layer in 3.5% NaCl solution

三者极化曲线参数见表3。基体腐蚀电位φcorr、腐蚀电流密度Jcorr、极化电阻Rp分别为-0.215 V、 8.113 μA/cm2和3396 Ω·cm2,硬化层为-0.363 V、 0.243 μA/cm2和115791 Ω·cm2,氮化层为-0.124 V、0.196 μA/cm2和221653 Ω·cm2。氮化层和硬化层Jcorr较基体降低1个数量级;氮化层的φcorr较硬化层和基体的分别正移0.239 V和0.091 V,Rp提高1.9倍和65倍。经氮化后,基体表面形成致密的氮化层,而TiN因含高强度化学键而具有良好的化学稳定性,在腐蚀过程中作为阻挡层起到隔离腐蚀介质与基体直接反应的作用,使腐蚀离子不易渗透至基体内而改善其耐腐蚀性能[28]。

表3 基体、硬化层与氮化层极化曲线参数

Table 3 Parameters of polarization curves of substrate, hardened layer and nitrided layer

3 结论

1) 采用光纤激光对Ti-6Al-4V合金表面分别进行硬化与氮化改性处理。在1200~2000 W功率范围内,制得细针状马氏体α′-Ti硬化层及树枝状TiN晶、棒状Ti2N晶、针状α′-Ti(N)晶由表至里组成的无裂纹氮化层。

2) 在10:1氮氩混合气氛及2000 W功率时,可制备层深达910 μm的无裂纹氮化层,其硬度(970 HV0.5)分别为硬化层和Ti-6Al-4V合金基体的1.8和2.7倍。

3) 摩擦过程中,氮化层抗磨损性能较硬化层和Ti-6Al-4V合金基体的分别提高21%和55%。氮化层因高硬度而抵抗塑性变形能力增强,磨损机制为疲劳磨损和轻度磨粒磨损。

4) 3.5%NaCl溶液中,氮化层较硬化层和基体的腐蚀电位分别正移0.239 V和0.091 V,极化电阻分别提高1.9倍和65倍,氮化层耐腐蚀性能最优。

REFERENCES

[1] BOYER R R. An overview on the use of titanium in the aerospace industry[J]. Materials Science and Engineering A, 1996, 213(1/2): 103-114.

[2] 刘 琳, 申航航, 刘小镇, 郭 麒, 孟天旭, 王振霞, 刘小萍. QBe1.9 铜合金 Ti-N 等离子复合渗及其摩擦磨损性能[J]. 中国有色金属学报, 2016, 26(12): 2605-2612.

LIU Lin, SHEN Hang-hang, LIU Xiao-zhen, GUO Qi, MENG Tian-xu, WANG Zhen-xia, LIU Xiao-ping. Tribological property of Ti-N composite layer formed on QBe1.9 by plasma surface Ti-alloying and nitriding[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(12): 2605-2612.

[3] CUI Z D, ZHU S L, MAN H C, YANG X J. Microstructure and wear performance of gradient Ti/TiN metal matrix composite coating synthesized using a gas nitriding technology[J]. Surface & Coatings Technology, 2005, 190(2): 309-313.

[4] 卢国鑫, 金 涛, 周亦胄, 赵吉宾, 刘纪德, 乔红超, 孙晓峰. 激光冲击强化在高温合金材料应用上的研究进展[J]. 中国有色金属学报, 2018, 28(9): 1755-1764.

LU Guo-xin, JIN tao, ZHOU Yi-zhou, ZHAO Ji-bin, LIU Ji-de, QIAO Hong-chao, SUN Xiao-feng. Research progress of applications of laser shock processing on superalloys[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(9): 1755-1764.

[5] LIN Y H, LIN Z H, CHEN Q T, LEI Y P, FU H G. Laser in-situ synthesis of titanium matrix composite coating with TiB-Ti network-like structure reinforcement[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(8): 1665-1676.

[6] 王 培, 杨理京, 黄春良, 王少鹏, 李争显. TA2纯钛表面激光气体氮化工艺研究[J]. 钛工业进展, 2017(6): 32-35.

WANG Pei, YANG Li-jing, HUANG Chun-liang, WANG Shao-peng, LI Zheng-xian. Research on technology of laser gas nitriding on TA2 pure titanium surface[J]. Titanium Industry Progress, 2017(6): 32-35.

[7] 杨 闯, 刘 静, 马亚芹, 杨 峰, 洪 流. TC4钛合金真空渗氮组织与性能[J]. 材料热处理学报, 2015, 36(7): 188-192.

YANG Chuang, LIU Jing, MA Ya-qin, YANG Feng, HONH Liu. Microstructure and property of vacuum nitriding on TC4 titanium alloy[J]. Transaction of Materials and Heat Treatment, 2015, 36(7): 188-192.

[8] 李文生, 张文斌, 武彦荣, 梁 刚, 高凤琴, 石 玗, 俞伟元, 姚小春. TC4 钛合金不同气源激光渗氮行为[J]. 中国有色金属学报, 2020, 30(4): 817-828.

LI Wen-sheng, ZHANG Wen-bin, WU Yan-rong, LIANG gang, GAO Feng-qin, SHI Yu, YU Wei-yuan, YAO Xiao-chun. Laser nitriding behavior of Ti-6Al-4V with different gas sources[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(4): 817-828.

[9] YILBAS B S, KARATAS C, USLAN, KELES O, USTA I Y, AHSAN M. CO2 laser gas assisted nitriding of Ti-6Al-4V alloy[J]. Applied Surface Science, 2006, 252(24): 8557-8564.

[10] 张 新, 舒世立, 佟存柱. 3 μm波长Er:ZBLAN光纤激光器研究进展[J]. 光电工程, 2019(8): 190070.

ZHANG Xin, SHU Shi-li, TONG Cun-zhu. Research progress of Er:ZBLAN fiber lasers at the wavelength of 3 μm[J]. Opto-Electronic Engineering, 2019(8): 190070.

[11] CHAN C, LEE S, SMITH G, SARRI G, NG C, SHARBA A, MAN H. Enhancement of wear and corrosion resistance of beta titanium alloy by laser gas alloying with nitrogen[J]. Applied Surface Science, 2016, 367: 80-90.

[12] SELAMAT MS, BAKER TN, WATSON LM. Study of the surface layer formed by the laser processing of Ti-6A1-4V alloy in a dilute nitrogen environment[J]. Journal Materials Processing Technology, 2001, 113: 509-515.

[13] 韩 彬, 付现桥, 曹 宁, 王 勇. TA2钛材的激光相变硬化复合低温气体渗氮工艺[J]. 中国有色金属学报, 2014, 24(9): 2302-2306.

HAN Bin, FU Xian-qiao, CAO Ning, WANG Yong. Laser transformation hardening enhanced cryogenic gas nitriding process of TA2 titanium[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2302-2306.

[14] ABBOUD J H, FIDEL A F, BENYOUNIS K Y. Surface nitriding of Ti-6Al-4V alloy with a high power CO2 laser[J]. Optics and Laser Technology, 2008, 40(2): 405-414.

[15] LIN Y C, CHEN H M, CHEN Y C. The effect of different methods to add nitrogen to titanium alloys on the properties of titanium nitride clad layers[J]. Materials &Design, 2014, 54: 222-229.

[16] WENG F, CHEN C, YU H. Research status of laser cladding on titanium and its alloys: A review[J]. Materials & Design, 2014, 58: 412-425.

[17] MALINOV S, ZHECHEVA A, SHA W. Relation between the microstructure and properties of commercial titanium alloys and the parameters of gas nitriding[J]. Metal Science &Heat Treatment, 2004, 46(7/8): 286-293.

[18] MRIDHA S, BAKER T N. Effects of nitrogen gas flow rates on the microstructure and properties of laser-nitrided IMI318 titanium alloy(Ti-4V-6Al)[J]. Journal of Materials Processing Technology, 1998, 77(97): 115-121.

[19] FLEMINGS M C. Solidification processing[J]. Metallurgical Transactions, 1974, 5(10): 2121-2134.

[20] ABBOUD J H. Effect of processing parameters on titanium nitrided surface layers produced by laser gas nitriding[J]. Surface & Coatings Technology, 2013, 214(2): 19-29.

[21] LABUDOVIC M, KOVACEVIC R, KMECKO I, KHAN T, BLECIC D, BLECIC Z, METALL. MATER, TRANS. Mechanism of surface modification of the Ti-6Al-4V alloy using a gas tungsten arc heat source[J]. Metallurgical &Materials Transactions A, 1999, 30: 1957-1603.

[22] FAN Y, CHENG P, YAO Y L, YANG Z. Effect of phase transformations on laser forming of Ti-6Al-4V alloy[J]. Journal of Applied Physics, 2005, 98(1): 013518.

[23] YILBAS B S, HASHMI M S J. Laser treatment of Ti-6Al-4V alloy prior to plasma nitriding[J]. Journal of Materials Processing Technology, 2000, 103(2): 304-309.

[24] KATO K. Wear in relation to friction—A review[J]. Wear, 2000, 241(2): 151-157.

[25] 刘建弟, 张述泉, 王华明. 激光熔覆WC颗粒增强复合涂层的组织及耐磨性[J]. 中国有色金属学报, 2012, 22(9): 2600-2607.

LIU Jian-di, ZHANG Shu-quan, WANG Hua-ming. Microstructure and wear resistance of laser cladding WC particles reinforced composite coatings[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2600-2607.

[26] 童 庆, 陈泉志, 莫秋凤, 董婉冰, 蒋智秋, 李伟洲. 预置Ti粉对激光氮化TC4涂层组织及性能的影响[J]. 中国表面工程, 2018, 31(5): 173-180.

TONG Qin, CHEN Quan-zhi, MO Qiu-feng, DONG Wan-bing, JIANG Zhi-qiu, LI Wei-zhou. Effects of pre-set Ti powder on microstructure and properties of laser nitriding TC4 coating[J]. China Surface Engineering, 2018, 31(5): 173-180.

[27] 徐 江, 孙 健. 纳米晶NiSi2/Ti5Si3复合涂层耐磨耐蚀性能研究[J]. 稀有金属材料与工程, 2010, 39(12): 2199-2204.

XU Jiang, SUN Jian. Investigation on wear and corrosion resistance behaviors of nano-crystalline NiSi2/Ti5Si3 composite coating[J]. Rare Metal Materials and Engineering, 2010, 39(12): 2199-2204.

[28] 杨 闯, 刘 静, 马亚芹, 洪 流. TC4钛合金真空渗氮层的耐腐蚀性能[J]. 材料保护, 2015, 48(7): 60-62.

YANG Chuang, LIU Jing, MA Ya-qin, HONG Liu. Corrosion resistance of vacuum nitrided layer of TC4 titanium alloy[J]. Material Protection, 2015, 48(7): 60-62.

[29] 张 松, 王 强, 张春华, 文效忠. 激光表面改性对NiTi形状记忆合金腐蚀行为的影响[J]. 材料研究学报, 2006, 20(4): 422-426.

ZHANG Song, WANG Qiang, ZHANG Chun-hua, WEN Xiao-zhong. Corrosion behavior of the nitrided of NiTi shape memory alloy in simulated body fluid solution[J]. Chinese Journal of Materials Research, 2006, 20(4): 422-426.

Friction properties and corrosion behavior of fiber laser modified layer on Ti-6Al-4V alloy

GAO Feng-qin1, LI Wen-sheng1, WU Yan-rong2, ZHANG Wen-bin1, GORANSKY Georg3, VAGANOV Victor3, QIU Xiao-lai4

(1. State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China;

2. Dongfang Electric Corporation Dongfang Turbine Co., Ltd., Deyang 618000, China;

3. Belarusian National Technical University, Minsk 220013, Belarus;

4. Chaoda Valve Group Co., Ltd., Wenzhou 325105, China)

Abstract: To improve its wear resistance and corrosion resistance, the laser hardening and laser gas nitriding methods were employed to in-situ synthesize a laser modified layer on the surface of Ti-6Al-4V alloy. In this study, layer depth, microstructure, phase composition and element distribution of the modified layers were analyzed by XRD, SEM and EDS, respectively. The microhardness in different depth of the modified layer was tested by a microhardness tester. And the tribological properties and corrosion behavior of Ti-6Al-4V substrate and the modified layers were analyzed by reciprocating friction test and electrochemical corrosion experiment. The results show that both the wear and corrosion resistant performances of the laser nitride layer are the best among Ti-6Al-4V substrate and the laser hardened layer. Under the 2000 W laser power, an optimal laser nitrided layer with uniformly distributed nitrides, free cracks and the maximum depth of 910 μm is in-site synthesized, and with the microstructures of high nitrogen concentration dendritic TiN and low nitrogen concentration fine dendritic Ti2N on the surface and bottom region respectively, and with acicular crystals α′-Ti(N) formed in the heat affected zone. The hardness near the laser nitrided layer surface is about 970 HV0.5, and reduces to 530-360 HV0.5 in the heat affected zone. The wear resistance of the laser nitrided layeris21% and 55% higher than that of the hardened layer andTi-6Al-4V substrate. In 3.5%NaCl solution, the current density of the nitride layer and the hardened layer are one order of magnitude lower than that of Ti-6Al-4V substrate. And compared with the hardened layer and Ti-6Al-4V substrate, the corrosion potential of the nitride layer moves positively by 0.239 V and 0.091V, and the polarization resistance increases 1.9 and 65 times, respectively.

Key words: laser gas nitriding; Ti-6Al-4V alloy; laser power; tribological properties; corrosion resistance

Foundation item: Project(51674130) supported by the National Natural Science Foundation of China; Project (2016YFE0111400) supported by the International Science and Technology Cooperation Program of China; Project(17JR7WA017) supported by the Science and Technology Correspondent Program of Gansu Province, China; Project(17YF1WA159) supported by the Key Research and Development Project of Gansu Province, China

Received date: 2019-12-16; Accepted date: 2020-06-20

Corresponding author: LI Wen-sheng; Tel: +86-931-2976706; E-mail: liws@lut.edu.cn

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51674130);国家重点研发计划国际科技合作项目(2016YFE0111400);甘肃省国际科技合作特派员计划资助项目(17JR7WA017);甘肃省重点研发计划资助项目(17YF1WA159)

收稿日期:2019-12-16;修订日期:2020-06-20

通信作者:李文生,教授,博士;电话:0931-2976706;E-mail:liws@lut.edu.cn

摘 要:采用激光硬化、激光气体氮化法分别对Ti-6Al-4V合金进行表面改性,以改善其耐磨耐蚀性能。利用XRD、SEM、EDS分析改性层层深、微观结构、相组成和元素分布,显微硬度仪测试改性层截面深度方向硬度,往复摩擦试验及电化学腐蚀实验分别测试基体、改性层摩擦学性能和腐蚀行为。结果表明:激光气体氮化层的耐磨耐蚀性能优于硬化层的。激光功率为2000 W时,获得层深达910 μm、氮化物枝晶分布均匀且无裂纹的氮化层,氮化层由表层高氮浓度的TiN树枝晶、底部低氮浓度的Ti2N细枝晶、热影响区的α′-Ti(N)针状晶组成;表层硬度达970 HV0.5、热影响区硬度530~360 HV0.5。氮化层耐磨性能较硬化层和Ti-6Al-4V合金基体分别提高21%和55%;在3.5%NaCl溶液中氮化层与硬化层电流密度较基体降低1个数量级;氮化层腐蚀电位较硬化层和基体分别正移0.239 V和0.091 V,极化电阻分别提高1.9倍和65倍。

[4] 卢国鑫, 金 涛, 周亦胄, 赵吉宾, 刘纪德, 乔红超, 孙晓峰. 激光冲击强化在高温合金材料应用上的研究进展[J]. 中国有色金属学报, 2018, 28(9): 1755-1764.

[6] 王 培, 杨理京, 黄春良, 王少鹏, 李争显. TA2纯钛表面激光气体氮化工艺研究[J]. 钛工业进展, 2017(6): 32-35.

[7] 杨 闯, 刘 静, 马亚芹, 杨 峰, 洪 流. TC4钛合金真空渗氮组织与性能[J]. 材料热处理学报, 2015, 36(7): 188-192.

[8] 李文生, 张文斌, 武彦荣, 梁 刚, 高凤琴, 石 玗, 俞伟元, 姚小春. TC4 钛合金不同气源激光渗氮行为[J]. 中国有色金属学报, 2020, 30(4): 817-828.

[10] 张 新, 舒世立, 佟存柱. 3 μm波长Er:ZBLAN光纤激光器研究进展[J]. 光电工程, 2019(8): 190070.

[13] 韩 彬, 付现桥, 曹 宁, 王 勇. TA2钛材的激光相变硬化复合低温气体渗氮工艺[J]. 中国有色金属学报, 2014, 24(9): 2302-2306.

[19] FLEMINGS M C. Solidification processing[J]. Metallurgical Transactions, 1974, 5(10): 2121-2134.

[24] KATO K. Wear in relation to friction—A review[J]. Wear, 2000, 241(2): 151-157.

[25] 刘建弟, 张述泉, 王华明. 激光熔覆WC颗粒增强复合涂层的组织及耐磨性[J]. 中国有色金属学报, 2012, 22(9): 2600-2607.

[26] 童 庆, 陈泉志, 莫秋凤, 董婉冰, 蒋智秋, 李伟洲. 预置Ti粉对激光氮化TC4涂层组织及性能的影响[J]. 中国表面工程, 2018, 31(5): 173-180.

[27] 徐 江, 孙 健. 纳米晶NiSi2/Ti5Si3复合涂层耐磨耐蚀性能研究[J]. 稀有金属材料与工程, 2010, 39(12): 2199-2204.

[28] 杨 闯, 刘 静, 马亚芹, 洪 流. TC4钛合金真空渗氮层的耐腐蚀性能[J]. 材料保护, 2015, 48(7): 60-62.

[29] 张 松, 王 强, 张春华, 文效忠. 激光表面改性对NiTi形状记忆合金腐蚀行为的影响[J]. 材料研究学报, 2006, 20(4): 422-426.