中国有色金属学报 2003,(06),1488-1493 DOI:10.19476/j.ysxb.1004.0609.2003.06.031

两相区铸造AZ91D半固态坯料的部分重熔工艺与组织演变

东北大学材料电磁过程研究教育部重点实验室,东北大学材料电磁过程研究教育部重点实验室,东北大学材料电磁过程研究教育部重点实验室,东北大学材料电磁过程研究教育部重点实验室 沈阳110004 ,沈阳110004 ,沈阳110004 ,沈阳110004

摘 要:

对在两相区铸造进行半固态制浆所得AZ91D镁合金坯料的部分重熔工艺条件及组织演变进行了研究。结果表明 :AZ91D镁合金在两相区温度 (5 85℃ )静置 30min且在水冷铁模中浇注的两相区铸造半固态坯料 ,在5 75℃下保温 30~ 4 5min进行部分重熔时 ,其组织具有固相颗粒球化程度高、颗粒细小且粒度均匀、有效液相体积分数高等特点 ;坯料组织演变初始化阶段、球化阶段和集聚合并长大等 3阶段部分相互重叠。对特定原始半固态坯料 ,改变部分重熔温度 ,可缩短重叠区 ,扩大球化区 ,实现坯料重熔进程及组织形态的优化 ,从而增加工艺可控性和提高坯料的触变性。

关键词:

中图分类号: TG249

作者简介:乐启炽(1968),男,博士,讲师.,东北大学317信箱,110004;电话:02483687734;Email:qichil@online.ln.cn;

收稿日期:2002-12-31

基金:教育部博士点基金资助项目 (2 10 110 45 0 0 3 );辽宁省科学技术基金资助项目 (2 0 0 2 10 0 9);中国博士后科学基金资助项目;

Microstructure evolution and partially remelting processing of two-phase-region casting AZ91D semisolid slurry ingot

Abstract:

The microstructure evolution and partially remelting processing of two-phase-region casting AZ91D magnesium alloy ingots were investigated. The result indicates that the semisolid feedstock cast by held at two-phase-region temperature (585 ℃) for 30 min and then poured in water-cooled-iron mould, as is remelted at 575 ℃ for 30~45 min, refining and homogeneous solid grains with higher spheroidization degree and higher effective liquid volume fraction can be obtained. The microstructure evolution stages of the feedstock include initial stage, spheroidizing stage, and grouping and merging stage, which partially overlap with each other. For the special original semisolid ingot, the spheroidizing stage can be enlarged and the overlap bands can be narrowed through varying remelting temperature, therefore, the optimum microstructure feature and remelting processing will be realized, which will be beneficial to improve the process controllability and the thixoforming property of feedstock.

Keyword:

magnesium alloy; semisolid slurry; two-phase-region casting; microstructure;

Received: 2002-12-31

由于新的交通工具设计中使用的镁合金材料的密度很小

1 实验

根据ASTM标准熔制AZ91D合金, 并添加3%(质量分数)的Ca(纯度>99.5 %)以阻燃

图1 试样部分重熔的升温曲线 Fig.1 Heating-up curve of sample during remelting

2 结果与讨论

2.1部分重熔保温时间对组织的影响

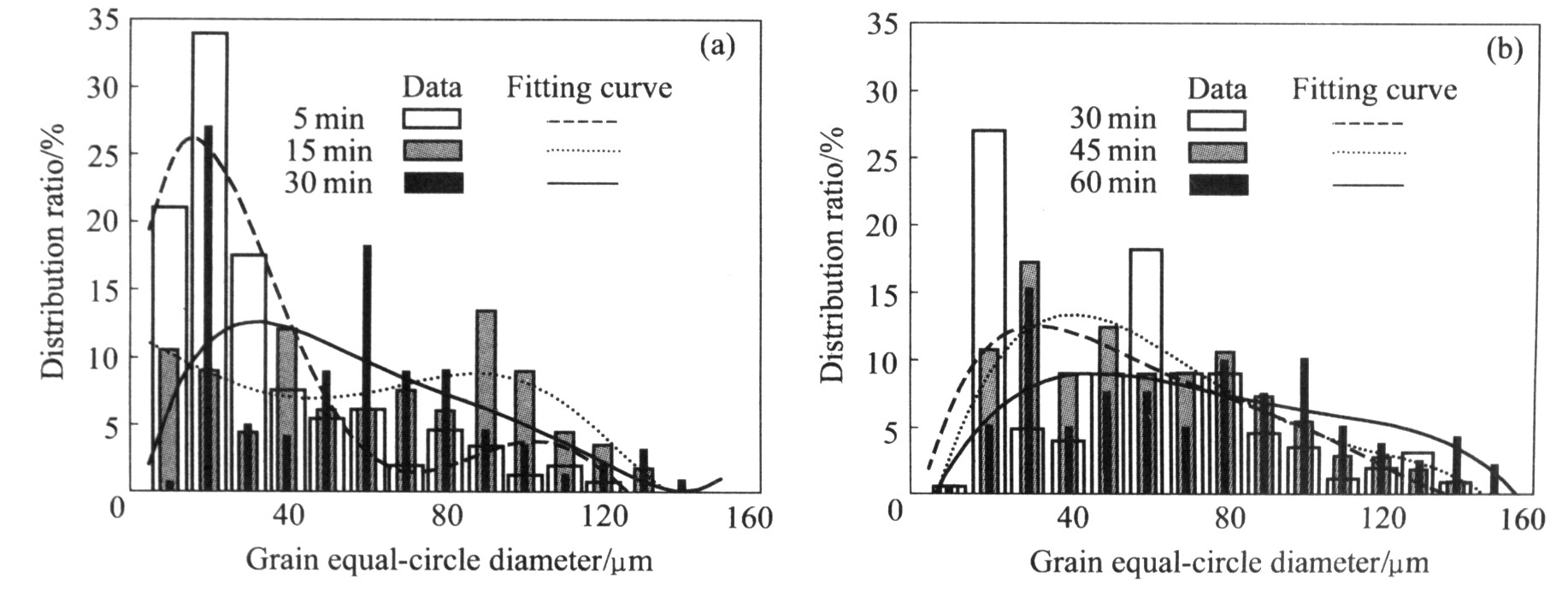

在585 ℃下(两相区)静置30 min, 在水冷铁模中将浇注坯料进行部分重熔, 其原始铸造组织如图2(a)所示。 在575 ℃下保温5~60 min的组织演变如图2(b)~(f)所示, 各对应组织的固相颗粒等积圆直径分布如图3所示。

从图2(b)可见: 保温5 min时, 整体组织结构无明显变化, 只是枝晶的细小枝杈和蔷薇晶的突起部分由于与共晶组织成分相近, 在首先熔化的共晶侵蚀下, 发生溶解, 同时也发生残存枝晶的熔断, 在较大的蔷薇组织周围形成许多细小“孤岛”状颗粒。 从图3(a)可见: 80%以上的固相颗粒尺寸在10~40 μm间, 非常细小, 但仍存少数较大枝晶或蔷薇晶。

从图2(c)可见: 保温15 min时, 由于液固界面上的扩散作用, 较大固相颗粒的细小部分继续熔化或解离, 同时“孤岛” 状颗粒发生碰撞融合长大或被较大颗粒吞并, 固相颗粒等轴化的同时颗粒尺寸也显著增大。 如图3(a)所示: 保温15 min时固相颗粒等积圆直径在10~50 μm范围的比例大大降低(不足50%), 而直径在50 μm以上的已超过50%, 其中直径在90~100 μm之间的达到20%以上, 在整个粒度范围内接近平均分布。 在这个过程中, 许多液相被包裹到固相颗粒内部形成晶内液相, 晶界液相明显减少。

从图2(d)可见: 保温时间为30 min时, 由于固相颗粒表面与液相之间的溶质扩散已较充分, 固相颗粒外围被液相所侵蚀而熔化, 晶内液相也由于

图2 坯料原始组织及在575 ℃保持不同时间的组织 Fig.2 Microstructures of as-cast and as-remelted at 575 ℃ for various times (a)—Microstructure of as-cast; (b)—5 min; (c)—15 min; (d)—30 min; (e)—45 min; (f)—60 min

图3 575 ℃下保温不同时间的固相颗粒等积圆直径分布 Fig.3 Distribution maps of grain equal-area-circle diameter at 575℃ holding for different times

固相内部的溶质和空位扩散而相互合并长大, 其结果是除少量晶内液相在较大固相颗粒内形成液滴外, 多数则与晶外液相贯通, 从而使固相颗粒发生解离, 颗粒细化, 有效液相体积也显著增加。 这与通过搅拌法得到的浆料的部分重熔时保温时间的影响有相同的规律

保温时间进一步延长到45 min时(见图2(e)), 大多数固相颗粒球化, 晶内液相基本消失, 固相外表面“锯齿”消失, 变得光滑圆整, 这是液固界面张力作用的结果, 同时也表明此时溶质扩散已经比较充分, 晶粒球化阶段基本完成。 如图3(b)所示: 保温45 min与保温30 min时相比, 较小颗粒(如20 μm)有所长大, 比例降低, 较大尺寸晶粒(如60 μm)由于解离细化而百分数降低, 但整体尺寸没有明显变化, 固相颗粒直径基本上在20~80 μm之间。

保温达到60 min(见图2(f))时, 由于球状固相颗粒的存在而产生的附加压力

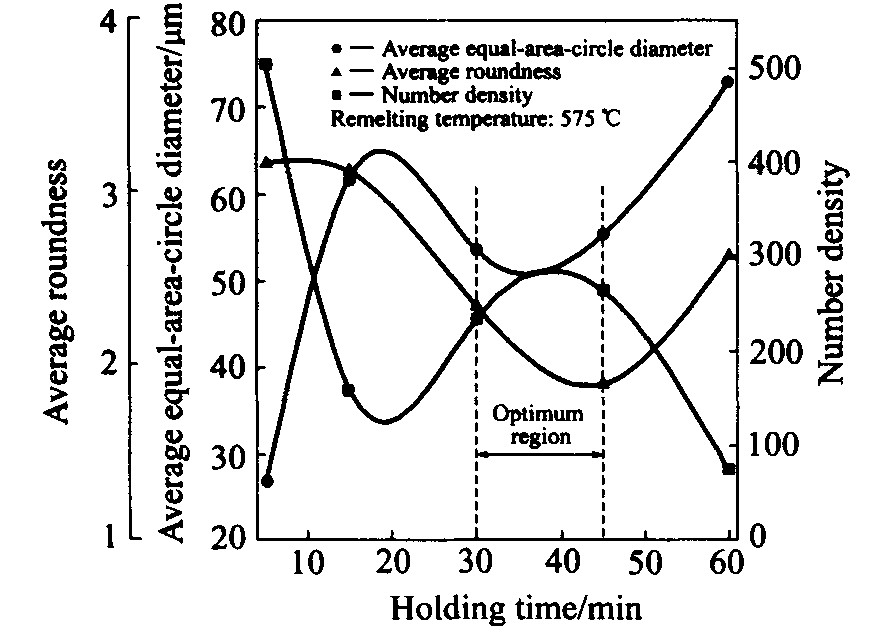

从图3可以看出: 平均等积圆直径随保温时间的延长而先增加后减少, 再增加的趋势。 这种变化趋势是不同保温时间时坯料组织中固相颗粒粒度尺寸分布变化的直接结果。 颗粒数密度为单位面积内的固相颗粒数, 其值越大, 颗粒越细小。 加热时间延长, 颗粒数密度先剧降, 而后缓慢上升, 之后又急速降低。 其变化规律正好与平均等积圆直径的变化相反。 这说明固相颗粒比较均匀。

圆度定义为c2/(4πA), (c和A分别为颗粒周长和面积)。 圆度值越小, 球化程度越高, 否则球化程度越差(球体圆度为1)。 图4表明: 延长保温时间, 平均圆度先缓慢减少后有所增加, 即颗粒逐渐球化, 而后由于颗粒合并和连通作用而使圆度又有所降低。

在保温时间为30~45 min的区间内, 坯料组织中固相颗粒具有适中的粒度尺寸, 同时球化程度也达到最佳。 因此, 该两相区铸造坯料在575 ℃部分重熔时, 获得均匀、 细小、 球化程度优良的半固态触变结构的优化保温时间为30~45 min。

2.2部分重熔温度对组织的影响

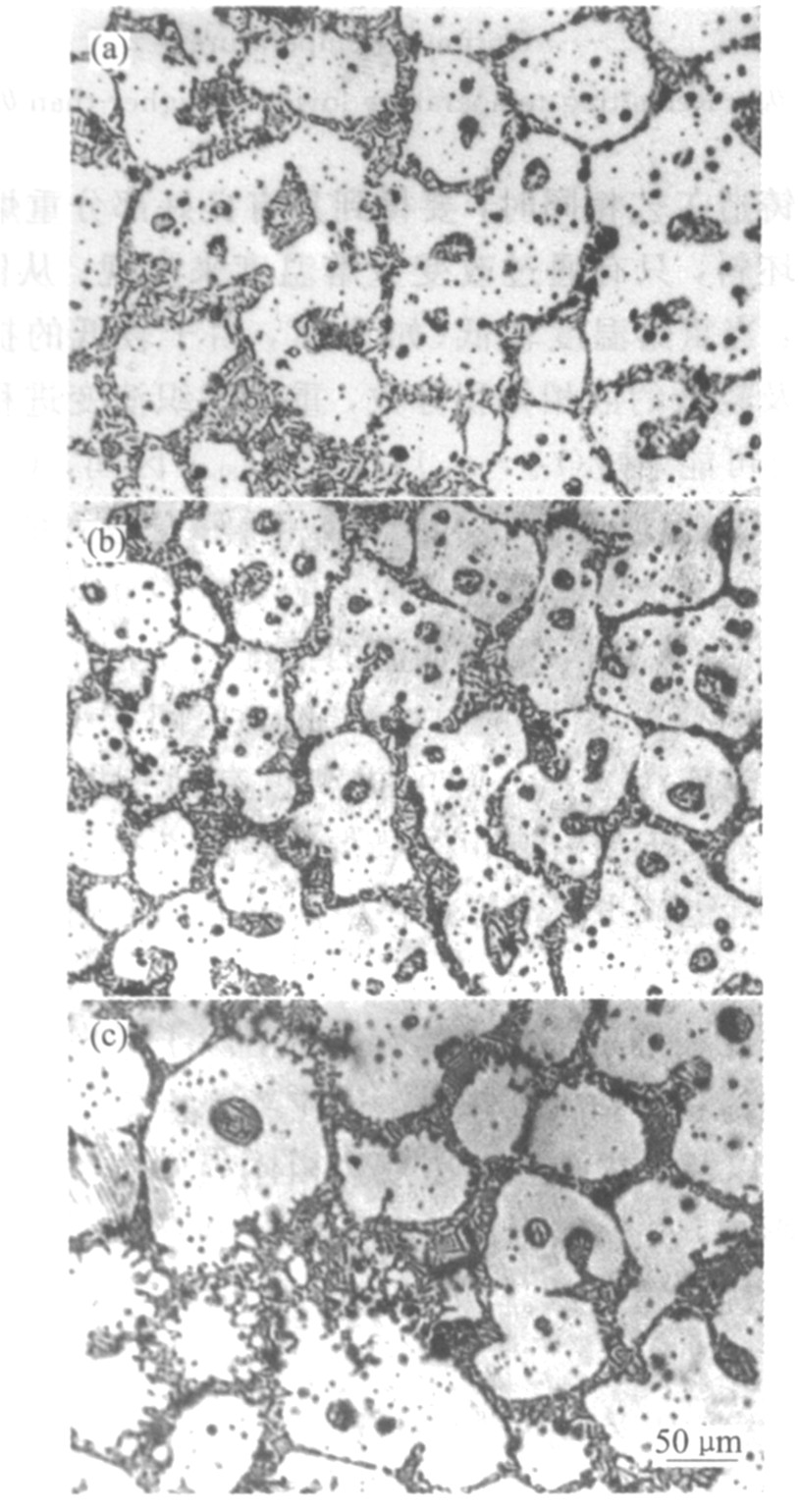

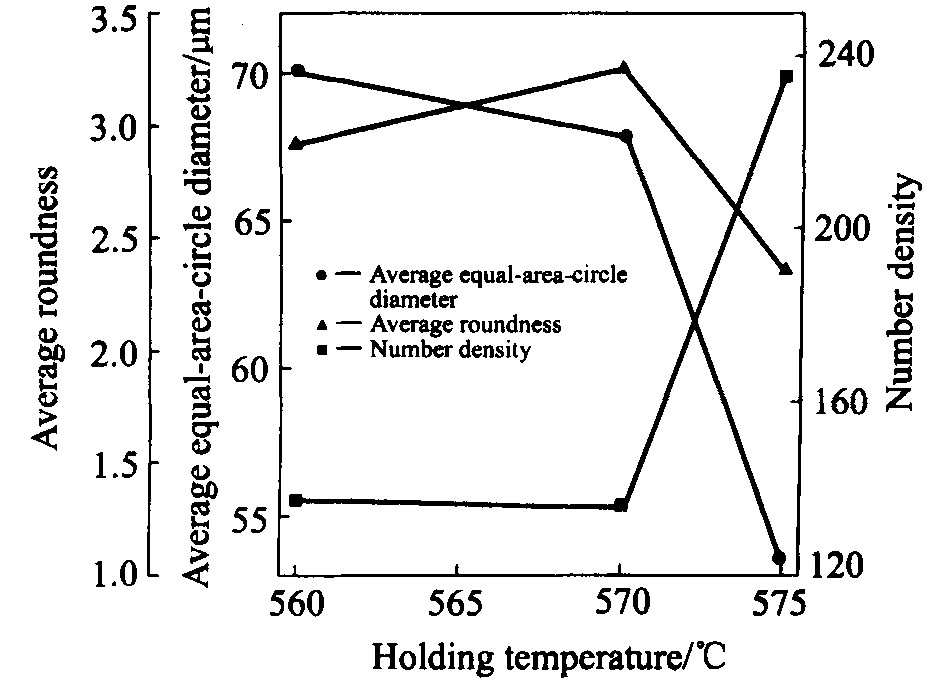

图5所示为坯料在不同重熔温度下均保持30 min时的部分重熔组织。 图6所示为不同温度时的固相颗粒平均等积圆直径、 平均圆度和颗粒数密度

图4 平均等积圆直径, 平均圆度 和固相颗粒数密度随时间的变化 Fig.4 Variations of average equal-area-circle diameter, average roundness and number density vs holding time

图5 不同重熔温度下的组织演变(保温30 min) Fig.5 Microstructure evolution of feedstock at different reheating temperatures (holding for 30 min) (a)—560 ℃; (b)—570 ℃; (c)—575 ℃

随重熔温度的变化。 从图中可以看出, 保温时间为30 min时, 各重熔温度下的固相颗粒均已开始了球化。

图6 固相颗粒的平均等积圆直径, 平均圆度和固相颗粒数密度 随重熔温度的变化(保温时间: 30 min) Fig.6 Variations of average equal-area-circle diameter, average roundness and number density vs remelting temperature (holding for 30 min)

重熔温度为560 ℃时, 液相体积分数相对较低, 固相颗粒也相对较大, 晶内也包裹许多细小液相, 平均等积圆直径达到70 μm, 球化已较明显, 固相颗粒圆度达到2.92。 当570 ℃重熔时, 液相体积分数提高, 固相颗粒熔化加剧, 必然使粒度减小, 但因固相中包裹的液相数量和尺寸明显增加, 故固相颗粒的平均等积圆直径下降的幅度并不大。 与在560 ℃重熔时相比, 颗粒数密度几乎无变化, 表明固相颗粒的解离趋势与程度无变化, 但由于高温液相对固相颗粒的侵蚀加剧, 另外尺寸比低温时大许多的晶内液相也更易于合并长大导致与自由液相的连通溢出, 使原来的固相颗粒球化程度下降, 圆度由560 ℃时的2.92提高为3.26。 当重熔温度达到575 ℃时, 平均等积圆直径急剧减小, 颗粒数密度也大大增加, 表明颗粒细化与高温固相熔化液相分数增加而细化颗粒外, 固相颗粒因为液相的侵蚀和晶内液相的合并溢出而导致的解离和熔断加剧, 图5(c)中晶内液相明显减少也证明了这一点, 同时高温降低了液固界面张力, 加速了球化进程, 使得平均圆度值降低到最低点, 即2.35。

因此, 坯料在重熔保温时间均为30 min时, 在所考察的温度范围内, 当575 ℃重熔时, 将获得理想的部分重熔组织, 该组织具有圆度小(球化程度高), 颗粒数密度大和平均等积圆直径小(颗粒细小且均匀), 晶粒内液相含量较少(提高了有效液相体积分数)等特点。

综合重熔温度和保温时间的影响可知: 两相区铸造(静置30 min并在水冷铁模中浇注)坯料的部分重熔工艺采用重熔温度为575 ℃, 保温时间为30~45 min时将获得非常理想的半固态坯料。

2.3部分重熔组织演变阶段及控制

部分重熔组织演变可分3个阶段: 1) 初始化阶段 低熔点共晶组织首先发生熔化, 并通过液固相界面间的溶质扩散, 促进了固相颗粒外围的溶解, 残留枝晶枝杈或蔷薇组织的突起部分被液相侵蚀, 形成许多细小“孤岛”状颗粒, 液相分数增加, 随后 “孤岛”状颗粒发生融合或吞并, 颗粒尺寸显著增大, 同时开始等轴化; 由于在熔化过程中不同取向枝晶前端可能存在的弯曲和碰撞而把一些液相包裹其中, 形成晶内液相, 固相颗粒外表面由于侵蚀作用而呈“锯齿”状。 2) 球化阶段 固相内部液相相互合并长大, 多数晶内液相与晶外液相贯通, 使固相解离而细化, 同时自由流动的液相分数显著增加, 大尺寸颗粒比例减少; 溶质扩散已较充分, 各相颗粒在界面张力作用下逐步球化, 同时颗粒趋于光滑, “锯齿”也逐渐消失, 变得光滑圆整, 进入后期, 绝大多数固相颗粒球化, 晶内液相和固相外表面“锯齿”基本消失, 晶粒球化阶段基本完成。 3) 集聚合并长大阶段 此时固液界面溶质浓度趋于平衡, 球状固相颗粒在微对流作用下发生移动或自旋, 在界面张力作用下, 相互聚集, 出现集团化; 并随时间推移, 这些集团化聚集的颗粒簇逐渐实现合并长大, 时间越长, 合并长大越多也严重, 液固界面减小, 加剧液固相分离, 圆度也有所下降。

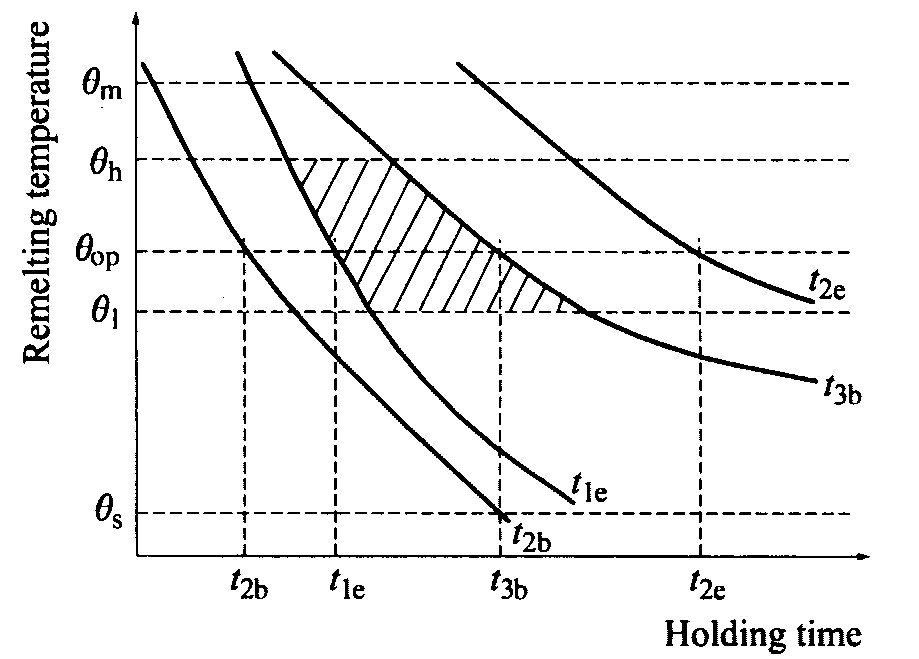

坯料部分重熔时, 重熔温度和保温时间等工艺条件不同, 其组织演变的阶段演变也各不相同。 图7所示为不同重熔温度下随时间推移的组织演变过程示意图。 从图可见: 在相同温度下, 3个演变阶段相互重叠, 如在第一阶段尚未结束(t1e)时, 第二阶段已经开始(t2b)进行, 即球化已经开始; 在第二阶段球化过程尚未结束(t2e)时, 第三阶段的合并长大就逐渐开始(t3b)进行。 对部分重熔工艺制度的优化的目标就是尽可能缩短(t1e~t2b)和(t2e~t3b)区间, 使(t3b~t1e)区间最大化, 从而增加工艺的可控性。

对特定合金成分及原始组织形态, 组织演变阶段是重熔温度的函数, 即特定成分的合金, 半固态

图7 坯料部分重熔组织演变阶段示意图 Fig.7 Diagrammatic sketch of microstructure evolution stages of ingot during remelting tib, tie—Start and end time of i zone; θm, θs—Liquidus and solidus temperature; θop——Optimum temperature; θl, θh—Remelting temperature lower or higher than θop

制浆铸造工艺相同时, 要得到具有良好部分重熔组织的坯料, 只有通过改变重熔温度来实现。 从图7可见: 当重熔温度较低(如θl时, 由于较低的扩散系数及较低的液相体积分数, 重熔组织演变进程减缓, 有可能缩短(t1e~t2b)和(t2e~t3b) 区间, (t3b~t1e)扩大, 但温度太低, 由于液相体积分数太低, 流变性能差, 难以满足触变成形的要求; 而当提高重熔温度(如θh)时, 则与低温的情况相反, 有可能增加3个演变阶段的重叠, (t3b~t1e)区间减小, 甚至消失, 但液相体积分数的提高也有助于提高流变性, 也有利于晶内液相的减少, 提高了有效液相分数, 并且也减少了成形过程中由于晶内液相所致的组织疏松。

因此在确定部分重熔温度时, 除了考虑流变性对液相体积分数的要求外, 还应考虑重熔组织的可控性, 以及晶内液相对有效液相体积分数和组织疏松的影响, 并兼顾生产效率。 图7中所示的抛面线部分为优化重熔区。

参考文献

[2] BrownRE .Magnesiumalloysandtheirapplications[J].LightMetalAge,2001,59(56):5456.