铍与HR-1不锈钢感应钎焊界面特性研究

中国工程物理研究院,中国工程物理研究院,中国工程物理研究院 绵阳621900 ,绵阳621900 ,绵阳621900

摘 要:

利用X射线能谱仪、俄歇电子能谱仪、金相显微镜、扫描电镜及显微硬度计对铍与HR 1不锈钢 (Be/SS) 感应钎焊样品的微区成分、组织和性能进行了研究。所用铝硅钎料组织由初生α铝与AlSi共晶体构成 , 与SS及铍表面浸润良好 , 在靠近铍侧有明显的扩散过渡层 , 过渡层中存在金属间化合物。使用铝硅钎料进行感应钎焊实现Be/SS连接是可行的。

关键词:

中图分类号: TG454

收稿日期:2001-02-28

Characteristics of Interface Between Beryllium and HR-1 Stainless Steel by Induction Brazing

Abstract:

Microstructure and composition of the beryllium/st ai nless steel (00Cr17Ni14Mo2) (Be/HR-1) brazed joint were investigated with X-r ay energy dispersive spectrometer, scanning electron microscope, auger electron spe ctrometer and optical microscope.The results indicate that the brazing material AlSi_ 12 infiltrates well to the surfaces of HR-1 stainless steel and Be.An apparent interface layer exists between the welding area and Be.The welding are a is mainly composed of α Al and AlSi phase.It is feasible to joint Be and SS with AlSi_ 12 by induction brazing.

Keyword:

Beryllium; Stainless steel; Induction brazing ; Composition; Microstructure;

Received: 2001-02-28

感应钎焊是依靠焊件在高频交流磁场中产生的感应电流来加热钎料实现焊接的方法

国内在钎焊方面也有不少成功的先例 , 但可焊性差的铍和不锈钢之间感应钎焊方面的研究尚未开展, 铍和不锈钢之间的连接是反应堆工程上需要解决的问题

1 实验

1.1 材料

不锈钢为固溶处理 HR-1 不锈钢, 其成分为 (质量分数) :C≤0.03%, Cr:16%~18%, Ni:10%~14%, Mo:2%~3%, Si:1%, 其余为Fe。钎料为铝硅钎料中硅含量为 12%±1% (质量分数) 。铍为国产热压铍, 杂质含量如表1。

表1 国产热压铍杂质含量

Table 1 Impurity composition of beryllium

杂质元素 |

Fe | Al | Ni | Cr | Mn | Pb | Mg | O |

含量/μg·g-1 |

1800 | 780 | 32 | 100 | 130 | 10 | 1200 | 7800 |

1.2 不锈钢表面过渡铝层的制备

采用离子镀的方法将高纯铝 (含铝99.99%) 在真空度为 1.32×10-6Pa 的条件下镀于清洁的 HR-1不锈钢细管表面, 铝层厚度为 0.25 mm。

1.3 感应钎焊

将HR-1不锈钢细管插入铍中进行感应钎焊, 其工艺参数为电压2.4kV, 阳栅极比8∶1 , 加热温度 580℃, 保温时间 1 min。

1.4 组织分析

将钎焊样品轴向剖开, 使钎焊区充分暴露并镶样, 在金相砂纸上湿法研磨并抛光, 蚀刻前后的样品分别在金相显微镜和扫描电镜下进行组织分析。

1.5 微区成分分析

蚀刻后的样品在 KYKY 扫描电镜下用X射线能谱仪分析不同区域的元素含量。采用无标样定量分析方法, 进行ZAF修正, 对不同区域以定点分析为主, 并辅以面分析。

俄歇电子能谱分析在 PHI-650 表面分析仪上以垂直于界面的线扫描的方式进行。

1.6 显微硬度测试

显微硬度在71显微硬度计上进行, 分别测试母材、界面、焊缝内部不同位置的硬度值。

2 结果与讨论

2.1焊缝组织

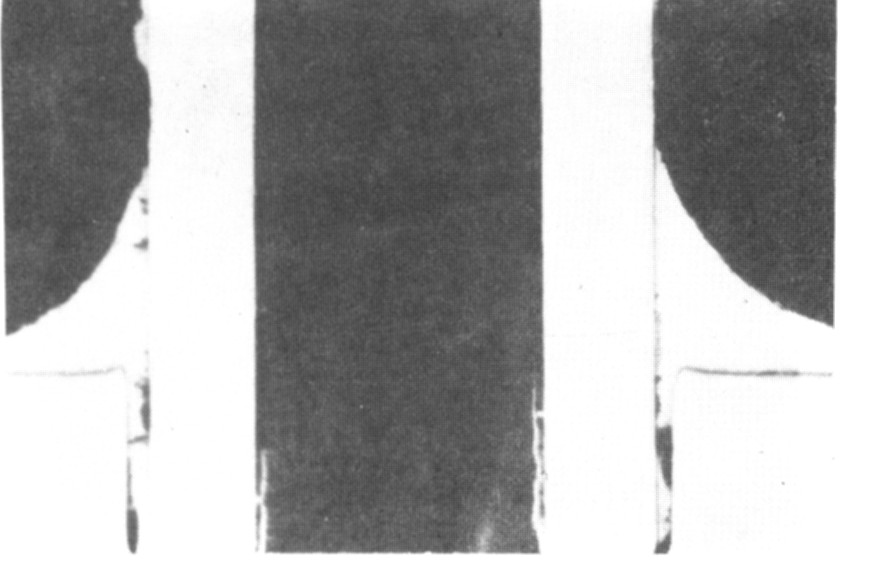

在抛光态下用金相显微镜观察到焊缝的宏观形貌如图1所示。由图可见 AlSi12 钎料与 HR-1 不锈钢细管及铍表面浸润良好, 并有部分钎料通过毛细作用浸润铺展到了不锈钢细管与铍的缝隙, 这有利于提高焊接的密封性及强度。

图1 焊缝的宏观形貌 ×15

Fig.1 Profile of brazing

图2, 3, 4分别为焊缝不同区域的组织形貌, 从图1和图2可以看出钎料与镀铝层及铍已充分熔合, 焊缝外表面光滑界面连续、均匀。但钎料与母材界面区, 尤其在焊趾及焊根部存在一些气孔, 分布不均匀, 靠HR-1不锈钢一侧相对较多气孔的存在可导致焊接强度及致密性的下降, 如图1所示。文献

图2 焊缝与不锈钢界面的组织形貌 ×800

Fig.2 Microstructure of joint interface between weld and SS

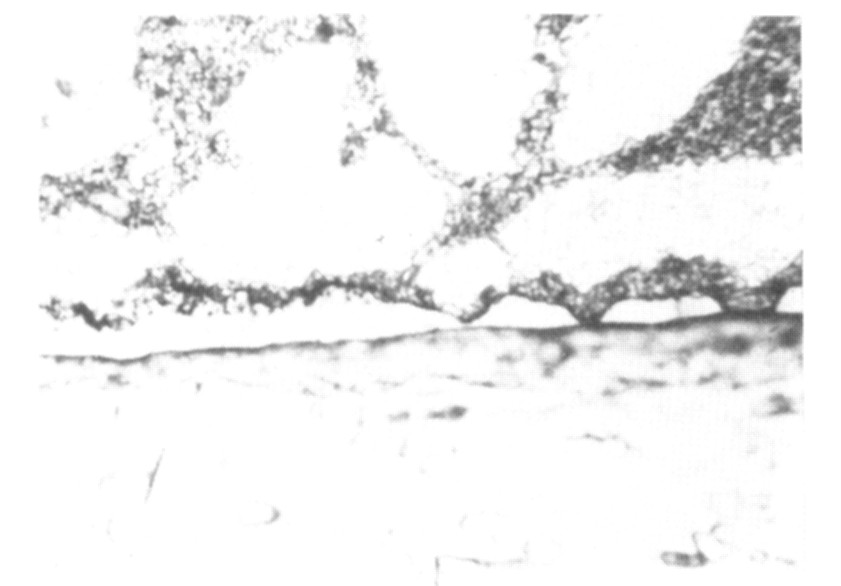

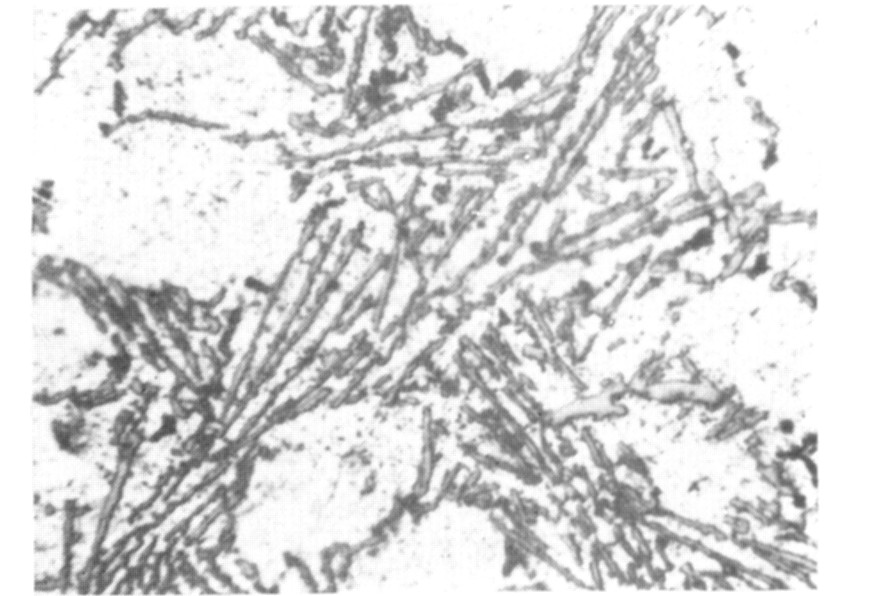

焊缝与铍母材界面区的组织由初生α铝相与AlSi相及其它杂质组成, 如图3所示。焊缝熔池内晶粒大小均匀, 熔池内组织为初生α铝相 (团絮状) 与AlSi相 (树枝状) 的共晶体, 如图4所示。感应钎焊对HR-1不锈钢导管组织未造成明显影响, 其组织仍为奥氏体相, 紧靠界面的钎料为典型的初生α铝相与AlSi相的共晶体, 如图5所示。可见扫描电镜分析结果与金相分析结果一致。感应钎焊对母材本身影响很小, 且铝硅钎料塑性与浸润性较好, 在焊缝中形成了塑性较好的共晶组织, 这对焊缝热裂纹的产生有一定的抑制作用。

图3 焊缝与铍母材界面的组织形貌 ×800

Fig.3 Microstructure of joint interface between weld and Be

图4 焊缝熔池组织形貌 ×300

Fig.4 Microstructure of braze

2.2 微区成分

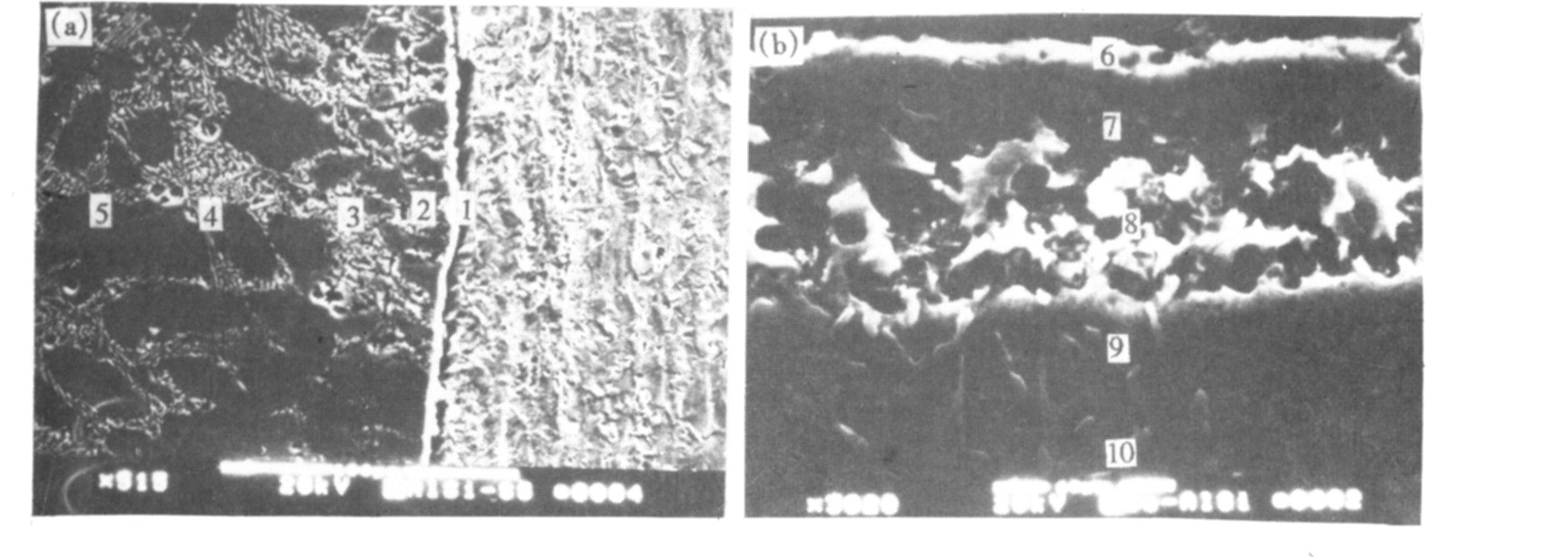

X射线能谱微区成分分析结果列于表2, 取点位置如图5所示。

表2 X射线能谱微区成分分析结果w/%

Table 2 Results of point analysis at joint interfaces by X-ray energy dispersive spectrometer

位置 |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Fe |

65.26 | 61.68 | 0 | 0 | 0 | 0 | 9.24 | 0 | 0 | 0 |

Cr |

18.29 | 17.16 | 0 | 0 | 0 | 0 | 2.55 | 0 | 0 | 0 |

Ni |

12.78 | 12.33 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

Mo |

2.93 | 2.64 | 0 | 0 | 0 | 0 | 1.36 | 0 | 0 | 0 |

Si |

0.74 | 1.09 | 1.59 | 17.45 | 14.36 | 3.48 | 8.17 | 21.84 | 48.55 | 28.32 |

Al |

0 | 4.50 | 98.41 | 82.55 | 85.64 | 96.52 | 74.72 | 78.16 | 51.45 | 71.68 |

注:6~10点归一化中未包含铍。

图5 界面SEM形貌及X射线能谱微区成分分析取点位置示意图

Fig.5 Fractographes (SEM) and schematic diagrams of measured points by X-ray energy dispersive spectrometer

(a) 不锈钢与焊缝界面; (b) 铍与焊缝界面

从所得数据看, 在不锈钢与焊缝界面没有明显的过渡层, 仅有Al, Si含量的微小变化, 离界面约 50 μm处开始 Al, Si 比例保持平衡。由图3和图5可以看出铍与焊缝界面过渡层相对较宽, 从紧靠铍的界面开始向焊缝深入, 其硅含量有逐渐上升的趋势, 而铝则相反;离铍界面约 250 μm Al, Si 比例开始趋于一致。图4中树枝状晶成分为 Si 28.32%、Al 71.68% (质量分数) , 其原子数比正好等于1∶1;团絮状晶成分为 100% Al (质量分数) , 证实了熔池内组织为典型的初生α铝相 (团絮状) 与 AlSi相 (树枝状) 的共晶体, 并导致了熔池内不同点其Al, Si含量有较大波动。另外, 成分分析发现铍与焊缝界面过渡层中有Fe, Cr, Mo存在, 其原因有待进一步分析。

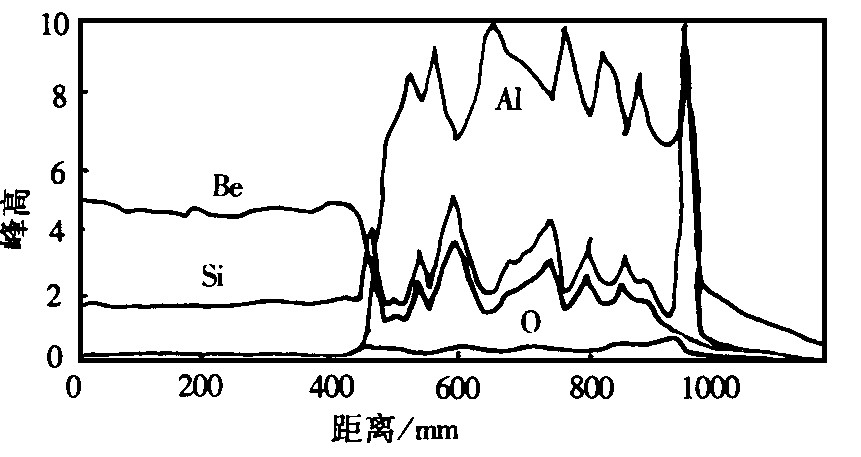

由于X射线能谱仪不能检测铍, 本研究采用俄歇电子能谱仪分析铍在界面区的分布情况, 其结果如图6所示。结果表明, 界面层确有铍的存在, 铍与钎料形成了一层互溶过渡层, 进一步提高了钎焊强度。从铍母材区分析结果可得铍母材中存在一定的铝硅, 在过渡层及熔池内有铍的存在, 说明在钎焊过程中铍母材表面存在一定熔蚀并扩散分布于熔池之中。图上反应出Be, Si在焊缝中具有相同的变化趋势。另外, 焊缝AlSi波浪式的变化与焊缝中的组织为初生α铝相与AlSi相是一致的, 这说明铍主要存在于初生α铝相与AlSi相的晶界上。

2.3 显微硬度

显微硬度测试结果如表3所示, 除钎料中α铝相硬度较低外, 焊缝中各微区显微硬度接近, 但比母材硬度低。

图6 俄歇电子能谱仪分析结果

Fig.6 Composition at interface between Be and braze

表3 显微硬度测试结果

Table 3 Results of vickers hardness at joint interfaces

测试位置 |

载荷/g | 保载时间/s | 硬度/kg·mm-2 |

不锈钢母材 |

50 | 15 | 140.28 |

铍母材 |

50 | 15 | 202.28 |

钎料AlSi相 |

10 | 15 | 40.74 |

钎料α铝相 |

10 | 15 | 38.88 |

SS与钎料界面 |

10 | 15 | 49.47 |

铍与钎料界面 |

10 | 15 | 40.77 |

3 结论

铍与 HR-1 不锈钢感应钎焊在焊趾及焊根部存在一些气孔, 但大部分浸润效果良好, 未发现热裂纹。焊缝组织为初生α铝相与AlSi相的共晶体, 焊缝与母材的界面成分存在一定的差异, 构成了一定宽度的过渡层。焊缝中各微区显微硬度接近, 但比母材硬度低。使用铝硅钎料进行感应钎焊实现铍与 HR-1 不锈钢连接是可行的。

参考文献

[1] 邹 僖, 魏月贞编著.焊接方法及设备.北京:机械工业出版社, 198756

[2] KurodaT , HatanoT , EnaedaMetal.J.Nucl.Mater., 1998, 258-263:258

[3] ViscaE , DiPietioE , CeccottiGetal.FusionTechnol., 1996, 30:689

[4] RonkaKJ, VanlooFJ.J.MetallurgicalandMaterialsTransactionsA , 1998, 29:2951

[5] SaintAntoninF , BarberiD , MaroisGLeetal.J .Nucl.Mater., 1998, 258-263:2030

[6] NishiH , KikuchiK .J .Nucl.Mater., 1998, 258-263:281

[1] 邹 僖, 魏月贞编著.焊接方法及设备.北京:机械工业出版社, 198756

[2] KurodaT , HatanoT , EnaedaMetal.J.Nucl.Mater., 1998, 258-263:258

[3] ViscaE , DiPietioE , CeccottiGetal.FusionTechnol., 1996, 30:689

[4] RonkaKJ, VanlooFJ.J.MetallurgicalandMaterialsTransactionsA , 1998, 29:2951

[5] SaintAntoninF , BarberiD , MaroisGLeetal.J .Nucl.Mater., 1998, 258-263:2030

[6] NishiH , KikuchiK .J .Nucl.Mater., 1998, 258-263:281