文章编号:1004-0609(2014)12-3016-06

β/γ三相钛铝基合金高温低周疲劳行为

芮执元1, 2,左艳蕊1, 2,冯瑞成1, 2,易湘斌1, 3,剡昌锋1, 2

(1. 兰州理工大学 数字制造技术与应用省部共建教育部重点实验室,兰州 730050;

2. 兰州理工大学 机电工程学院,兰州 730050;

3. 兰州工业学院 机电工程学院,兰州 730050)

摘 要:

采用轴向应变控制的方法,研究Ti-43Al-9V-0.3Y合金材料在550 ℃时不同应变量条件下的高温低周疲劳行为。通过Manson-Coffin公式分析循环应力-应变和应变疲劳寿命,推导拟合出应变幅与疲劳寿命之间的关系式。分析试样高温低周疲劳断口的形貌,得出β/γ三相钛铝基合金的高温低周疲劳的机理。结果表明:Ti-43Al-9V-0.3Y合金的应变疲劳的过渡疲劳寿命循环周次约为49,合金的循环应力响应行为取决于外加总应变幅,合金疲劳行为具有循环软化特性,弹性变形是该合金低周疲劳的主要因素。

关键词:

中图分类号:TG146 文献标志码:A

High temperature low cycle fatigue behavior of β/γ three-phase TiAl alloy

RUI Zhi-yuan1, 2, ZUO Yan-rui1, 2, FENG Rui-cheng1, 2, YI Xiang-bin1, 3, YAN Chang-feng1, 2

(1. Key Laboratory of Digital Manufacturing Technology and Application, Ministry of Education,

Lanzhou University of Technology, Lanzhou 730050, China;

2. School of Mechanical and Electronical Engineering, Lanzhou University of Technology, Lanzhou 730050, China;

3. School of Mechanical and Electronical Engineering, Lanzhou Institute of Technology, Lanzhou 730050, China)

Abstract: The high temperature low cycle fatigue behavior of Ti-43Al-9V-0.3Y alloy under condition of different strain amplitudes and 550 ℃ was studied by the method of axial strain control. Based on the formula of Manson-Coffin, the cyclic stress strain and the strain fatigue life were analyzed, and the formula between amplitude and fatigue life was deduced and fitted. After analyzing the fracture morphologies of high temperature low cycle fatigue fracture of sample, the mechanism of high temperature low cycle fatigue of β/γ three-phase TiAl alloy was obtained. The results show that the transition fatigue life cycles of strain fatigue of Ti-43Al-9V-0.3Y is about 49. Cyclic stress response depends on the applied total strain amplitude, and the fatigue behavior has the cyclic softening characteristics.

Key words: TiAl alloy; strain control; fatigue life; fatigue behavior

航空航天工业发展迫切需要能够满足严酷使用环境的轻质高温合金,并且要能够保证一定的寿命,TiAl合金是这样一种材料[1-4]。TiAl合金具有优异的抗蠕变和抗氧化性能[5-8],当温度升高到750~800 ℃时,TiAl合金仍能保持其优异的抗拉强度。尽管存在低塑性和加工困难等问题,TiAl仍然成为航空发动机关键部件理想的备选材料[9]。近年来,利用β相凝固路径制成的新型β/γ TiAl合金有效地消除了传统TiAl合金存在的成分偏析、晶粒粗大、各向异性强等问题[10]。这种三相β/γ细晶TiAl合金的β相可有效地抑制α晶粒长大,协调材料的塑性变形,改善合金的加工性能[11]。

目前对TiAl合金的研究主要集中在外在因素及内在因素对裂纹扩展速率和断裂机制等的影响。KRUML等[12]研究了在常、高温环境下,镍合金的含量对TiAl低周疲劳性能的影响,结果表明:如果镍合金含量越多,堆垛层错能就越高,从而导致材料的循环硬化特性越好。MINE等[13]研究了不同的层距对TiAl合金疲劳裂纹扩展抗力的影响。林有智等[14]和曹睿等[15]对TiAl合金的拉伸断裂机制及机理进行了研究,研究结果表明:拉伸和压缩TiAl合金时材料的抵抗裂纹的扩展能力不同,抗压强度高于抗拉强度且拉伸断裂机制为脆性解理断裂。SATOH等[16]研究了TiAl合金金属间化合物在塑性应变控制下的循环变形和疲劳。结果表明:相较于全层结构,等轴晶结构中的循环硬化现象更加明显,且已验证局部应变过程很大程度上取决于显微组织结构。GLOANEC等[17]研究了显微组织、温度和应变比对基于能量TiAl合金的低周疲劳寿命预测的影响。结果表明:对于TiAl合金,能量消耗模型可以更好地估算低周疲劳寿命。另外,内在的模型参数(如显微组织)以及外在参数(如温度或应变比)都对疲劳寿命模型结果具有一定的影响。

在实际工作条件下,由于发动机工作在交变载荷和不同的温度下,受到复杂的机械和热负荷的相互作用[18], 如果在此特殊环境中TiAl合金发生疲劳和断裂的机理不清楚,这就给工程设计人员在设计合适形状和尺寸的叶片时带来困难。因此,研究β/γ TiAl合金在高温下的循环应力-应变行为将会为这些高温部件的疲劳设计以及寿命预测提供有效的依据。本文作者通过运用EHF-EM100K电液伺服疲劳试验机为实验平台,研究Ti-43Al-9V-0.3Y合金在550 ℃下应变控制的低周疲劳行为,并在此基础上分析了循环应力-应变响应、应变疲劳寿命和疲劳断口特征,结果表明:Ti-43Al-9V-0.3Y在550 ℃时仍表现为脆性断裂,即材料在550 ℃时仍未达到韧脆转变温度,但在此温度下材料的延性指数已经有了明显的提高,接近于大多数材料的延性指数范围0.5~0.7,因此,推测此TiAl的韧脆转变温度在700 ℃左右。

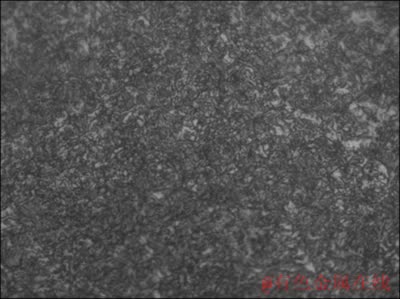

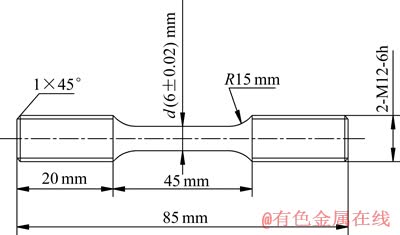

1 实验

实验所用的钛铝合金名义成分为43%Al、9%V、0.3%Y、其余为Ti(摩尔分数)。研究表明:稀土元素Y的添加能显著细化铸态TiAl合金晶粒和层片间距[19]。合金铸件的微观组织主要由γ相、少量的α2相和β相等构成。采用自耗电弧炉熔进行3次熔炼,将铸锭进行均匀化退火(900 ℃,48 h)和热等静压处理(1200 ℃, 4 h, 150 MPa),经处理后获得细小的γ/(β/B2)/α2近层片组织(NL)后的合金,其显微组织如图1所示。由图1可看出,该合金为具有细小晶粒的近层片组织,层片的体积分数约为85%。此外,还有少量的B2相(灰色相,具有体心立方有序结构)和单γ相均匀地分布在层片晶粒周围,图中弥散和均匀的分布在合金中的亮白相位YAL2。该合金具有较高的强度和硬度,韧性差的特性,其特点是硬而脆。然后在始锻温度1200 ℃、应变速率0.5 s-1条件下进行包套锻造,锻后随炉冷却,将锻坯中心部位最终加工成有效尺寸为d 6 mm×25 mm圆柱试样。具体尺寸和形状如图2所示。

高温低周疲劳实验在计算机控制的疲劳试验机上进行。采用岛津公司的EHF-EM100K电液伺服疲劳试验机为实验平台,试样的加热设备选用吉林三度公司的高温试验炉。 此试验炉的温控设备与炉身是分开的,炉身分3段,分别用PID控制3段温度。设定3段的温度均为550 ℃,设定应变比为Rε=εmin/εmax=-1,采用Epsilon3448高温引伸计进行应变控制。采用应变控制的拉压加载方式,加载波形为三角波,选择恒定的应变速率为5×10-3 s-1,总应变幅在0.2%~0.8%之间,以断裂为失效准则。最后在MEF-3金相显微镜上观察循环变形前、后的显微组织,选用Kroll溶液作为浸蚀剂,采用JSM-6700F扫描电镜(SEM)观察疲劳断口形貌。

图1 Ti-43Al-9V-0.3Y的典型显微组织

Fig. 1 Microstructure of Ti-43Al-9V-0.3Y

图2 试样尺寸和形状示意图

Fig. 2 Schematic diagram of size and shape of specimen

2 结果与讨论

2.1 循环应力-应变响应与应力-应变关系

实验采用的对称循环应变变化范围 为0.8%、0.65%、0.5%、0.35%和0.2%,实验测得应力、应变、塑性应变及循环次数,其分别对应标记为样品6、5、4、3和2。

为0.8%、0.65%、0.5%、0.35%和0.2%,实验测得应力、应变、塑性应变及循环次数,其分别对应标记为样品6、5、4、3和2。

Ti-43Al-9V-0.3Y合金在550 ℃不同总应变幅条件下的循环应力-应变滞回曲线如图3所示。从图3中可以看出,合金的循环应力响应行为与应变幅密切相关。随着应变幅的增加,循环加载峰值应力随之提高,循环周次则随之下降。在低应变幅(±0.2%)条件下,初期表现为较为显著的循环强化,随后保持稳定,在10000周次以后又显示轻微的循环软化特征。当应变幅为±0.65%和±0.35%时,总体呈现一种快速的循环硬化特征,随着循环次数的增加,最大循环应力不断提高,直至样品断裂。当应变幅为±0.5%时,经过前10个循环硬化周期后,随着循环次数的增加,最大应力基本不变,表现为近似的循环稳定行为,直至样品最终断裂。

图3 应力-应变滞回曲线

Fig. 3 stress-strain hysteresis curves

根据得到的数据,拟合出半寿命周期的稳定滞后回线,并可得出材料的循环应力-应变曲线,图4所示为在 =5×10-3 s-1下合金的单调拉伸应力-应变曲线和循环应力-应变曲线。由图4可以看出,循环和单调应力-应变曲线还没有相交的趋势,其循环应力-应变曲线低于单调应力-应变曲线,且随着应变幅的增长,两条曲线趋于持平,表明该合金材料在循环载荷下呈循环软化特性(E=2175.4173 MPa)。此合金材料呈现循环软化的原因是位错的亚结构不稳定或者是位错的开动比较容易,然而,具体是由于何种粒子作用的效果仍待进一步的研究。

=5×10-3 s-1下合金的单调拉伸应力-应变曲线和循环应力-应变曲线。由图4可以看出,循环和单调应力-应变曲线还没有相交的趋势,其循环应力-应变曲线低于单调应力-应变曲线,且随着应变幅的增长,两条曲线趋于持平,表明该合金材料在循环载荷下呈循环软化特性(E=2175.4173 MPa)。此合金材料呈现循环软化的原因是位错的亚结构不稳定或者是位错的开动比较容易,然而,具体是由于何种粒子作用的效果仍待进一步的研究。

图4 循环应力-应变曲线

Fig. 4 Cyclic stress-strain curve

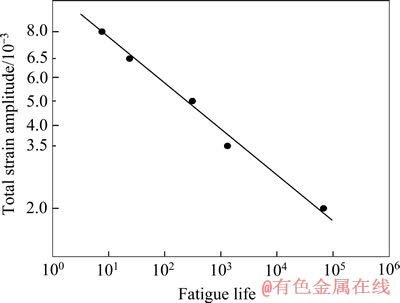

2.2 数据分析及应变疲劳寿命曲线

Ti-43Al-9V-0.3Y合金的总应变幅与实际疲劳寿命(Nf)之间的关系如图5所示。由图5可见,应变幅与寿命成有着一定的关系,应变幅越大,则疲劳寿命就越小。

图5 Ti-43Al-9V-0.3Y在550 ℃总应变幅-寿命曲线

Fig. 5 Total strain amplitude-fatigue life curves of Ti-43Al- 9V-0.3Y at 550 ℃

图6 Ti-43Al-9V-0.3Y在550 ℃的总应变幅-寿命、弹性应变幅-寿命和塑性应变幅-寿命曲线

Fig. 6 Curves of total strain amplitude-life, elastic strain amplitude-life, plastic strain amplitude-life of Ti-43Al-9V- 0.3Y in 550 ℃

采用双对数坐标对数据进行线性回归,如图6所示。分别为材料的 、

、 和

和 关系曲线。其中,

关系曲线。其中, 、

、 和

和 分别为总应变幅、弹性应变幅和塑性应变幅。

分别为总应变幅、弹性应变幅和塑性应变幅。 和

和 由半寿命时的应力-应变滞后回线取得。由图6可以看出,应变幅越小,寿命就越大,并且当寿命一定时,

由半寿命时的应力-应变滞后回线取得。由图6可以看出,应变幅越小,寿命就越大,并且当寿命一定时, 要明显小于

要明显小于 ,表明此合金的弹性特性起着重要的作用。

,表明此合金的弹性特性起着重要的作用。

对于应变控制的低周疲劳实验,采用Manson- Coffin公式研究材料的应变与疲劳寿命的关系[20]如下式所示:

(1)

(1)

式中: 为材料断裂时已发生的循环反向次数;

为材料断裂时已发生的循环反向次数; 为疲劳强度系数;b为疲劳强度指数;

为疲劳强度系数;b为疲劳强度指数; 为疲劳延性系数;c为疲劳延性指数;E为材料在550 ℃时的弹性模量。

为疲劳延性系数;c为疲劳延性指数;E为材料在550 ℃时的弹性模量。

根据实验所得到的数据,其中,塑性应变幅与疲劳寿命关系式为

(2)

(2)

弹性应变幅与疲劳寿命关系式为

(3)

(3)

合并式(2)和式(3)之后,则可得应变幅与疲劳寿命关系式为

(4)

(4)

式(4)即为Ti-43Al-9V-0.3Y应变寿命表达式。综合以上公式可以得到,Ti-43Al-9V-0.3Y合金在550 ℃下低周疲劳相关的各个参数的值,结果如表1所列。材料的过渡疲劳寿命(Nt)指材料在弹、塑性直线交点处的循环寿命。影响材料Nt大小的因素主要是材料的强度和延性[21]。通常情况下,材料的强度越高延性越低,则过渡疲劳寿命也就越低[22]。当实际疲劳寿命(Nf)大于Nt时,弹性应变大于塑性应变,材料的强度对疲劳抗力起主要作用;当Nf小于Nt时,塑性应变大于弹性应变,材料的延性对疲劳抗力起主要作用。由图3和表1可得,材料的疲劳寿命基本都大于过渡寿命,应变幅为0.2%时除外。表明在本实验条件下,弹性应变是影响疲劳寿命的主要因素,与图6的分析相符。

表1 Ti-43Al-9V-0.3Y合金在550 ℃的疲劳性能参数

Table 1 Fatigue performance parameters of Ti-43Al-9V-0.3Y at 550 ℃

由表1可见,该材料的过渡寿命只有数十周,与大多数金属材料的延性指数在0.5~0.7之间相比,C值不到0.5,然而已经很接近0.5,说明该材料在550 ℃下的延性指数已经有接近0.5~0.7的趋势,也就是说550 ℃已经比较接近Ti-43Al-9V-0.3Y合金材料的韧脆转变温度。根据这种趋势可以推测,Ti-43Al-9V-0.3Y合金的韧脆转变温度在700 ℃左右,在以后的研究工作中会进一步研究温度为650、700和750 ℃时Ti-43Al-9V-0.3Y的疲劳性能。因此,无论是小应变范围还是大应变范围,弹性应变始终是影响该合金低周疲劳寿命的主要因素。

2.3 疲劳断口分析

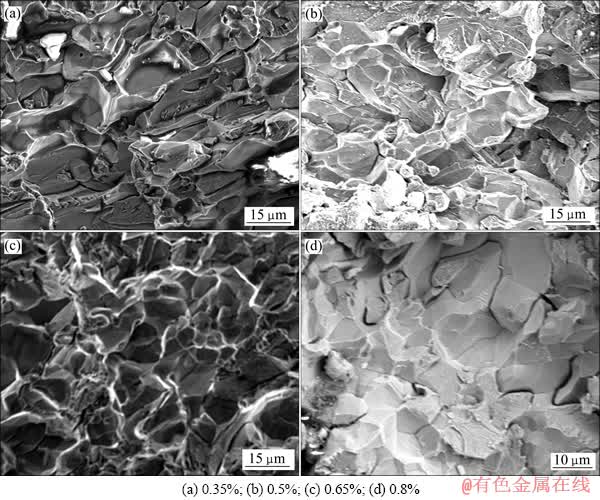

图7 Ti-43Al-8.5V-1Y合金不同应变幅下的疲劳断口形貌

Fig. 7 Fatigue fracture morphologies of Ti-43Al-9V-0.3Y in different stress amplitudes

图7所示为Ti-43Al-9V-0.3Y合金不同应变幅下的疲劳断口形貌。图7(a)和(b)中具有明显的台阶和河流花样形貌,主要为沿晶断裂,属于脆性断裂模式,同时伴随有少量的穿晶解理,并存在二次裂纹、疲劳台阶、小平面、断裂小刻面及撕裂岭形貌,根据断口形貌判断图7(a)为疲劳裂纹的稳定扩展区,其中图7(b)比图7(a)的韧窝更加明显,因而,判断其为断口中心部位疲劳快速扩展区域。图7(c)所示为穿晶解理,沿晶断裂,有较多的断裂小刻面及撕裂岭,某些断裂刻面有准解理特征,凹坑比较深,应为断口中心区至断裂区部分。图7(d)所示则为韧性沿晶断裂,在晶界面上存在着大量的浅韧窝和一些沿晶二次裂纹。在应变幅为0.8%的断口上可以观察到明显的冰糖口形貌,裂纹扩展区的特征形貌是疲劳条纹和二次裂纹。由于合金属密排六方晶体合金, 在疲劳过程中, 裂纹尖端塑性区仅以棱锥面滑移为主,该滑移系的空间独立系少, 当外加应力轴向处于不利于晶体滑移时, 材料的滑移变形将难以进行, 表现出较低的塑性, 故随着疲劳裂纹的扩展将形成疲劳条纹和二次裂纹。并由此看出,如图7(a)~(d)所示,当应变幅为0.65%时,Ti-43Al-9V- 0.3Y合金的塑性最好。一般情况下,随着应变幅的增加,塑性应变能越高,然而在本次实验中却在应变幅为0.65%时塑性出现了一个转折点,这一点仍需进一步研究。

3 结论

1) Ti-43Al-9V-0.3Y合金在550 ℃时高温低周疲劳实验结果的疲劳寿命拟合公式为

,Ti-43Al-9V- 0.3Y合金的疲劳过渡寿命为49周,弹性应变是影响该合金低周疲劳寿命的主要因素。

,Ti-43Al-9V- 0.3Y合金的疲劳过渡寿命为49周,弹性应变是影响该合金低周疲劳寿命的主要因素。

2) Ti-43Al-9V-0.3Y在500 ℃下、循环应变半幅为0.2%~0.8%控制下呈现循环软化现象,且为弹性变形。其中,在高应变幅0.8%和0.65%作用下,试样发生破坏的循环周次只有11周和34周,呈现出明显的脆性断裂特征,疲劳寿命较低。

3) 试样断口分析表明:萌生于晶间的微裂纹相互连接并扩展,导致循环应力响应的有效面积不断减小,是导致材料最终断裂的主要原因。

REFERENCES

[1] CHAN K S, SHIH D S. Fatigue and fracture behavior of a fine-grained lamellar TiAl alloy[J]. Metallurgical and Materials Transactions A, 1997, 28(1): 79-90.

[2] YANG J, LI H, HU D, DIXON M. Microstructural characterisation of fatigue crack growth fracture surfaces of lamellar Ti45Al2Mn2Nb1B[J]. Intermetallics, 2014, 45: 89-95.

[3] FENG Rui-cheng, RUI Zhi-yuan, ZUO Yan-rui, ZHANG Guo-tao, YAN Chang-feng. Influence of stress ratio on fatigue crack propagation in TiAl alloy[J]. Applied Mechanics and Materials, 2014, 457: 7-10.

[4] 陈玉勇, 韩建超, 肖树龙, 徐丽娟, 田 竟. 稀土Y在γ-TiAl基合金及其精密热成形过程中应用的研究进展[J].中国有色金属学报, 2014, 24(5): 1241-1250.

CHEN Yu-yong, HAN Jian-chao, XIAO Shu-long, XU Li-juan, TIAN Jing. Research progress of rare earth yttrium application in γ-TiAl based alloy and precision thermal forming[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(5): 1241-1250.

[5] KIM Y W, DIMIDUK D M. Designing gamma TiAl alloys: Fundamentals, strategy and production[C]// Structural Intermetallics. Warrandale: TMS. 1997: 531-43.

[6] CHAN K S, WANG P, BHATE N, KUMAR K S. Intrinsic and extrinsic fracture resistance in lamellar TiAl alloys[J]. Acta Materialia, 2004, 52: 4601-4614.

[7] 罗媛媛, 毛小南, 奚正平, 杨英丽, 吴金平, 苏航标. 新型γ-TiAl基合金在高温变形过程中的组织演变[J]. 中国有色金属学报, 2014, 24(2): 403-408.

LUO Yuan-yuan, MAO Xiao-nan, XI Zheng-ping, YANG Ying-li, WU Jin-ping, SU Hang-biao. Microstructure evolution of new γ-TiAl alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(2): 403-408.

[8] ARATA J J M, KUMAR K S, CURTIN W A, NEEDLEMAN A. Crack growth in lamellar titanium aluminide[J]. International Journal of Fracture, 2001, 111(2): 163-189.

[9] KIM S W, HONG J K, NA Y S, YEOM J T, KIM S E. Development of TiAl alloys with excellent mechanical properties and oxidation resistance[J]. Materials & Design, 2014, 54: 814-819.

[10] SHIH D S, KIM Y W. Sheet rolling and performance evaluation of beta gamma(b–g) alloys[C]// NINOMI M, AKIYAMA S, IKEDA M. Ti-2007 Science and Engineering. Kyoto: The Japan Institute of Metals, 2007: 1021-1024.

[11] GHONEM H. Microstructure and fatigue crack growth mechanisms in high temperature titanium alloys[J]. International Journal of Fatigue, 2010, 32(9): 1448-1460.

[12] KRUML T, PETRENEC M,  K, POLK J, BUEK P. Influence of niobium alloying on the low cycle fatigue of cast TiAl alloys at room and high temperatures[J]. Procedia Engineering, 2010, 2(1): 2297-2305.

K, POLK J, BUEK P. Influence of niobium alloying on the low cycle fatigue of cast TiAl alloys at room and high temperatures[J]. Procedia Engineering, 2010, 2(1): 2297-2305.

[13] MINE Y, TAKASHIMA K, BOWEN P. Effect of lamellar spacing on fatigue crack growth behaviour of a TiAl-based aluminide with lamellar microstructure[J]. Materials Science and Engineering A, 2012, 532: 13-20.

[14] 林有智, 曹睿, 李 雷, 陈剑虹, 胡大为. 全层TiAl基合金室温断裂机制的研究[J]. 稀有金属, 2007, 31(2): 148-153.

LIN You-zhi, CAO Rui, LI Lei, CHEN Jian-hong, HU Da-wei. Investigation of fracture mechanism of fully lamellar TiAl alloy at room temperature[J]. Chinese Journal of Rare Metals, 2007, 31(2): 148-153.

[15] 曹 睿, 林有智, 陈剑虹, 胡大为. 全层状TiAl基合金拉伸试验断裂过程及机理[J]. 中国机械工程学报, 2008, 44(1): 40-45.

CAO Rui, LIN You-zhi, CHEN Jian-hong, HU Da-wei. Fracture process and fracture mechanism in fully lamellar TiAl alloys with tensile tests[J]. Chinese Journal of Mechanical Engineering, 2008, 44(1): 40-45.

[16] SATOH M, HORIBE S, NAKAMURA M, UCHIDA H. Cyclic deformation and fatigue in TiAl intermetallic compound under plastic strain control[J]. International Journal of Fatigue, 2010, 32: 698-702.

[17] GLOANEC A L, MILANI T,  G. Impact of microstructure, temperature and strain ratio on energy-based low-cycle fatigue life prediction models for TiAl alloys[J]. International Journal of Fatigue, 2010, 32: 1015-1021.

G. Impact of microstructure, temperature and strain ratio on energy-based low-cycle fatigue life prediction models for TiAl alloys[J]. International Journal of Fatigue, 2010, 32: 1015-1021.

[18] BAUER V, CHRIST H J. Thermomechanical fatigue behaviour of a third generation γ-TiAl intermetallic alloy[J]. Intermetallics, 2009, 17(5): 370-377.

[19] 杨广宇, 刘 咏, 王 岩, 李建波, 唐 蓓, 李慧中. 微量B和Y对铸造Ti-Al-Nb-W合金显微组织的影响[J]. 中国有色金属学报, 2011, 21(4): 777-783.

YANG Guang-yu, LIU Yong, WANG Yan, LI Jian-bo, TANG Bei, LI Hui-zhong. Effects of trace B and Y elements on microstructures of cast Ti-Al-Nb-W alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(4): 777-783.

[20] MANSON S S. Fatigue: A complex subject—some simple approximations[J]. Experimental Mechanics, 1965, 5(7): 193-226.

[21] 陈立佳, 王中光, 姚 戈, 田继丰. 铸造Ni基高温合金K417的高温低周疲劳行为[J]. 金属学报, 1999, 35(11): 1144-1150.

CHEN Li-jia, WANG Zhong-guang, YAO Ge, TIAN Ji-feng. Investigation of high temperature low cycle fatigue properties of a casting nickel base superalloy K417[J]. Acta Metallurgica Sinica, 1999, 35(11): 1144-1150.

[22] 黄志伟, 袁福河, 王中光. M38镍基高温合金高温低周疲劳性能及断裂机制[J]. 金属学报, 2007, 43(10): 1025-1030.

HUANG Zhi-wei, YUAN Fu-he, WANG Zhong-guang. Low cycle fatigue properties and fracture mechanisms of M38 nickel base superalloy at high temperature[J]. Acta Metallurgica Sinica, 2007, 43(10): 1025-1030.

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51065014);甘肃省自然科学基金资助项目(2014GS02905);甘肃省高等学校科研项目(2014A-033)

收稿日期:2014-03-21;修订日期:2014-10-12

通信作者:冯瑞成,副教授,博士;电话:15002606830;E-mail: frcly@163.com

摘 要:采用轴向应变控制的方法,研究Ti-43Al-9V-0.3Y合金材料在550 ℃时不同应变量条件下的高温低周疲劳行为。通过Manson-Coffin公式分析循环应力-应变和应变疲劳寿命,推导拟合出应变幅与疲劳寿命之间的关系式。分析试样高温低周疲劳断口的形貌,得出β/γ三相钛铝基合金的高温低周疲劳的机理。结果表明:Ti-43Al-9V-0.3Y合金的应变疲劳的过渡疲劳寿命循环周次约为49,合金的循环应力响应行为取决于外加总应变幅,合金疲劳行为具有循环软化特性,弹性变形是该合金低周疲劳的主要因素。

[4] 陈玉勇, 韩建超, 肖树龙, 徐丽娟, 田 竟. 稀土Y在γ-TiAl基合金及其精密热成形过程中应用的研究进展[J].中国有色金属学报, 2014, 24(5): 1241-1250.

[7] 罗媛媛, 毛小南, 奚正平, 杨英丽, 吴金平, 苏航标. 新型γ-TiAl基合金在高温变形过程中的组织演变[J]. 中国有色金属学报, 2014, 24(2): 403-408.

[14] 林有智, 曹睿, 李 雷, 陈剑虹, 胡大为. 全层TiAl基合金室温断裂机制的研究[J]. 稀有金属, 2007, 31(2): 148-153.

[15] 曹 睿, 林有智, 陈剑虹, 胡大为. 全层状TiAl基合金拉伸试验断裂过程及机理[J]. 中国机械工程学报, 2008, 44(1): 40-45.

[19] 杨广宇, 刘 咏, 王 岩, 李建波, 唐 蓓, 李慧中. 微量B和Y对铸造Ti-Al-Nb-W合金显微组织的影响[J]. 中国有色金属学报, 2011, 21(4): 777-783.

[21] 陈立佳, 王中光, 姚 戈, 田继丰. 铸造Ni基高温合金K417的高温低周疲劳行为[J]. 金属学报, 1999, 35(11): 1144-1150.

[22] 黄志伟, 袁福河, 王中光. M38镍基高温合金高温低周疲劳性能及断裂机制[J]. 金属学报, 2007, 43(10): 1025-1030.