时效与冷变形对Cu-Ni-Si合金微观组织和性能的影响

上海理工大学材料科学与工程学院

河南科技大学材料科学与工程学院

摘 要:

应用新型生产线固溶处理工艺对Cu-2.8N i-0.7S i-0.1Mg合金进行处理,研究了时效温度、时效时间和时效前不同变形量对Cu-2.8N i-0.7S i-0.1Mg合金微观组织和性能的影响。结果表明,合金在450℃时效时,第二相呈细小弥散状态分布在基体上,能获得较好的综合性能,在450℃时效4 h时,其导电率和显微硬度分别可达38.13%IACS和212.6 HV。经过对选区电子衍射花样的标定,析出相为N i2S i。合金经冷轧变形后内部出现大量的晶体缺陷,能在时效初期促进第二相的析出,使合金具有更好的综合性能,合金经60%变形后在450℃时效1 h后其导电率和显微硬度分别可达38.78%IACS和232.1 HV。继续升高时效温度或延长时效时间会引起第二相长大而导致显微硬度的升降。通过对生产线固溶和常规实验室固溶处理的合金进行性能比较,生产线固溶态合金的显微硬度时效后低于常规固溶处理合金,这可能是由生产线固溶时的不彻底性所导致。

关键词:

中图分类号: TG166.2

作者简介:李伟(1981-),男,河南商丘人,博士,副教授;研究方向:新型高强度高导电铜合金(E-mail:liwei176@usst.edu.cn);

收稿日期:2010-10-15

基金:国家高新技术研究发展计划(863计划)项目(2006AA03Z528);国家自然科学基金(50571035);上海市教委重点学科项目(J50503)资助;

Effects of Aging and Cold Deformation on Microstructure and Properties for Cu-Ni-Si Alloy

Abstract:

Cu-2.8Ni-0.7Si-0.1Mg alloy was treated by new solid solution technology on production line in this investigation and the effects of aging temperature,aging time,and different cold deformation on microstructure and properties were studied.The results showed that the secondary phase,which was identified as Ni2Si based on the selected-area electron diffraction(SAED) pattern,was dispersedly distributed in the matrix after aging at 450 ℃ and then favorable comprehensive properties were achieved.After aging at 450 ℃ for 4 h,high values of properties were obtained with electrical conductivity of 38.13%IACS and microhardness of 212.6 HV.Cold deformation could lead to the high density of the lattice defects,accelerating the process of precipitation,which further enhanced the comprehensive properties.After 60% cold deformation followed by aging at 450 ℃ for 1 h,high values of properties were obtained with electrical conductivity of 38.78%IACS and microhardness of 232.1 HV.Further increase of aging temperature and time could lead to the growth of the secondary phase and thus decrease of microhardness.Comparing with the properties for alloys treated between on production line and by common solid solution in the lab,the value of microhardness after aging for solid solution on production line was lower than that after solid solution the lab,which might be attributed to incomplete solution treatment.

Keyword:

Cu-Ni-Si alloy;aging;cold deformation;electrical conductivity;microhardness;

Received: 2010-10-15

引线框架是集成电路中关键的部件, 起着为芯片提供机械支撑载体、 传递电信号、 散发芯片工作时产生的热量等重要作用。 随着集成电路向高密度, 小型化, 多功能化发展, 对引线框架材料的要求越来越高, 理想的引线框架材料必须满足以下特性

对于Cu-Ni-Si合金等时效强化铜合金, 其生产加工的核心问题是如何在生产线上实现在线固溶处理。 目前在我国铜加工企业的生产中, 一般没有考虑合金的在线固溶问题, 以板带加工为例说明我国铜合金的加工工序: 铸锭→加热→热轧→打卷→铣面→初轧→退火→冷轧→退火→终轧→成品

1 实 验

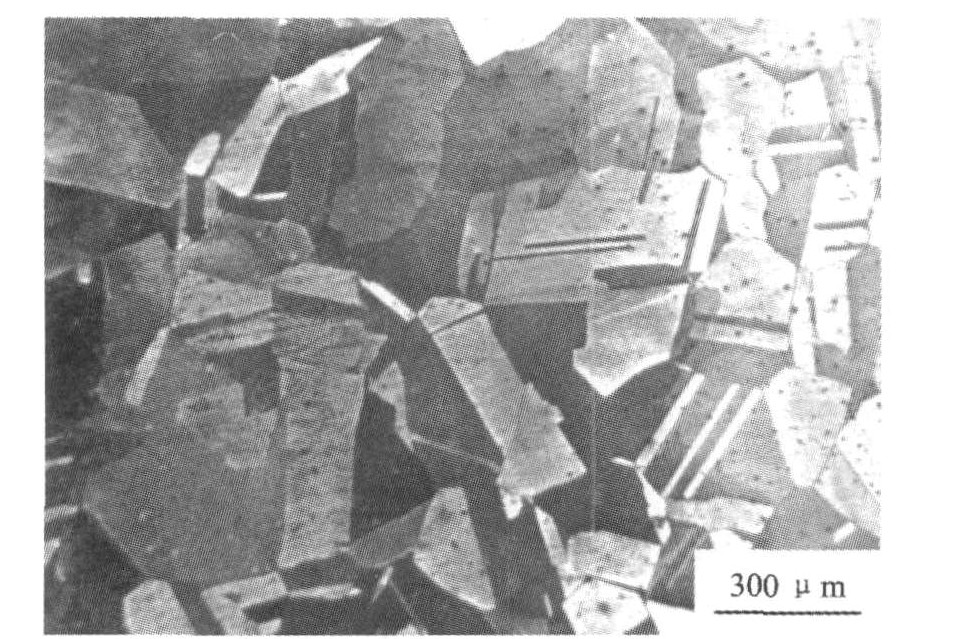

实验用Cu-2.8Ni-0.7Si-0.1Mg合金, 在10 kg中频感应熔炼炉中熔炼而成, 材料化学成分(%, 质量分数)为2.8Ni, 0.7Si, 0.1Mg, 余量为铜。 浇铸温度为1300~1350 ℃, 铸锭重新加热至900 ℃后热轧, 随后喷水淬火进行在线固溶处理, 固溶后的显微组织见图1。 合金时效处理在SK2-6-12型N2保护的管式炉中进行, 时效后空冷。 合金的冷变形在试验用自制的双辊轧机上进行, 轧辊尺寸为Φ100 mm×200 mm。 合金电阻率的测量在ZY9987型数字式微欧计上进行, 随后将电阻率换算成导电率。 显微硬度的测量在HXD-1000TMC型数显显微硬度计上进行, 载荷为1 N, 加载时间10 s, 每个试样测量次数不少于5次, 测量误差±5%。 显微组织的观察在4XC-PF型金相显微镜和H-800型透射电镜上进行。

图1 Cu-2.8Ni-0.7Si-0.1Mg合金生产线固溶处理的金相组织

Fig.1 Microstructure of Cu-2.8Ni-0.7Si-0.1Mg alloy after solid solution on production line

2 结果与讨论

2.1 时效温度和时间对合金组织和性能的影响

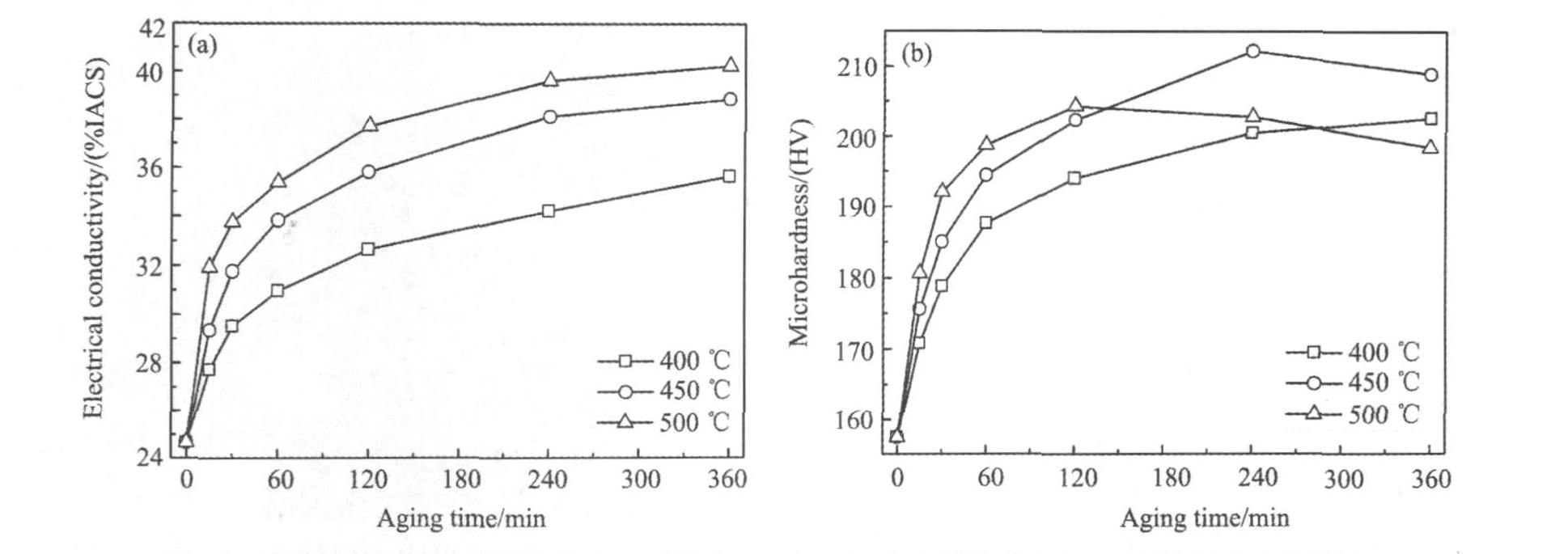

将生产线固溶态Cu-2.8Ni-0.7Si-0.1Mg合金分别在400, 450和500 ℃时效处理不同时间, 可以得到导电率和显微硬度随时效温度和时间的变化规律, 如图2所示。 由图2(a)可知, 合金的导电率在时效初期快速上升, 并且随着时效温度的提高, 导电率增幅增大。 如合金时效前的导电率仅为24.67%IACS, 而450和500 ℃时效0.5 h后导电率分别可达31.76%IACS和33.75%IACS。 这是由于在这一阶段, 基体的过饱和度较大, 第二相能以较快的速度析出, 基体中的合金元素含量迅速减少, 合金晶格畸变程度显著降低, 从而减少了对电子的散射作用, 使合金的导电率得以迅速提高。 继续延长时效时间, 基体内部溶质原子不断析出, 导电率一直保持着上升的趋势。 但由于合金内固溶原子的贫化, 第二相析出速度变慢, 导电率上升幅度趋缓。

图2(b)为时效温度和时间对合金显微硬度的影响, 由图可知合金在400~500 ℃进行时效处理时, 合金的显微硬度在时效初期大幅度上升, 这是由于合金在时效初期第二相以较快的速度析出, 第二相在析出初期呈细小弥散状态分布在基体上, 并且与基体保持着共格关系, 起到显著的共格强化的作用。 同时, 当合金在450和500 ℃时效时, 由于时效温度较高, 析出第二相在时效过程中有长大的趋势, 使其与基体间的共格关系被破坏, 共格强化效果降低, 同时由于第二相长大导致弥散强化作用的降低, 所以显微硬度在时效过程中出现峰值后下降, 并且时效温度越高, 出现峰值的时间越短。 如合金在450 ℃时效4 h时出现峰值为212.6 HV, 在500 ℃时效1 h出现值峰为204.3 HV。 当合金在400 ℃时效时, 由于时效温度较低, 第二相缓慢、 持续析出, 且一直保持稳定的细小弥散状态, 因此硬度一直呈上升趋势。 综合以上分析, 合金在450 ℃时效4 h时达到峰值时效, 可以获得较好的综合性能, 其导电率和显微硬度分别可达38.13%IACS和212.6 HV。

图2 时效温度和时间对固溶态Cu-2.8Ni-0.7Si-0.1Mg合金导电率(a)和显微硬度(b)的影响

Fig.2 Influence of aging temperature and time on electrical conductivity (a) and microhardness (b) of Cu-2.8Ni-0.7Si-0.1Mg alloy

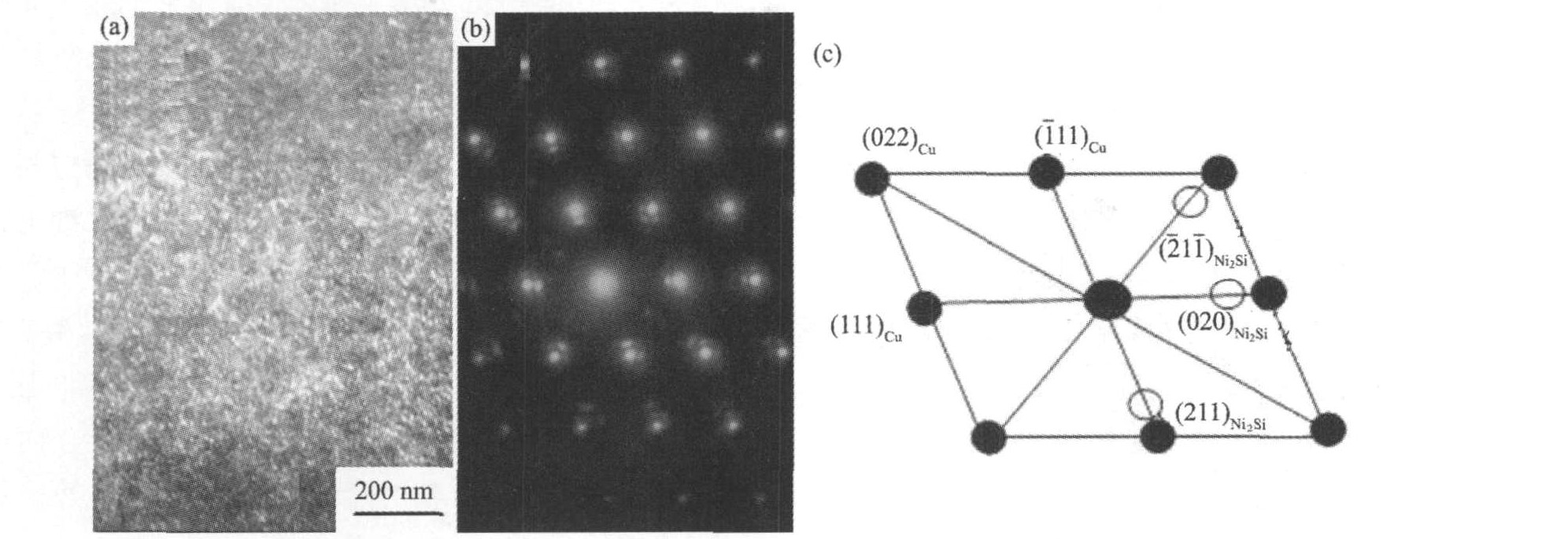

图3(a)为Cu-2.8Ni-0.7Si-0.1Mg合金在450 ℃时效4 h的微观组织形貌。 从图中可以看出析出相成弥散分布, 产生明显的强化作用, 使合金表现出较高的显微硬度。 本研究对合金的析出相进行选区电子衍射(图3(b)), 并通过对其进行标定, 发现析出相为Ni2Si, 如图3(c)所示。 这与以前所报道的研究结果一致

2.2 时效前冷变形对合金组织和性能的影响

时效前对合金进行冷变形可增加合金内部的位错、 晶界等缺陷的数量, 造成了点阵畸变, 为析出相的形核和生长提供了有利的条件, 更有利于第二相的析出

图3 Cu-2.8Ni-0.7Si-0.1Mg合金在450 ℃时效4 h(a)的析出相形貌及电子衍射花样标定(b) (c)

Fig.3 Morphology (a) and its indexing (c) of diffraction patterns (b) of precipitates of Cu-2.8Ni-0.7Si-0.1Mg alloy aging at 450℃ for 4 h

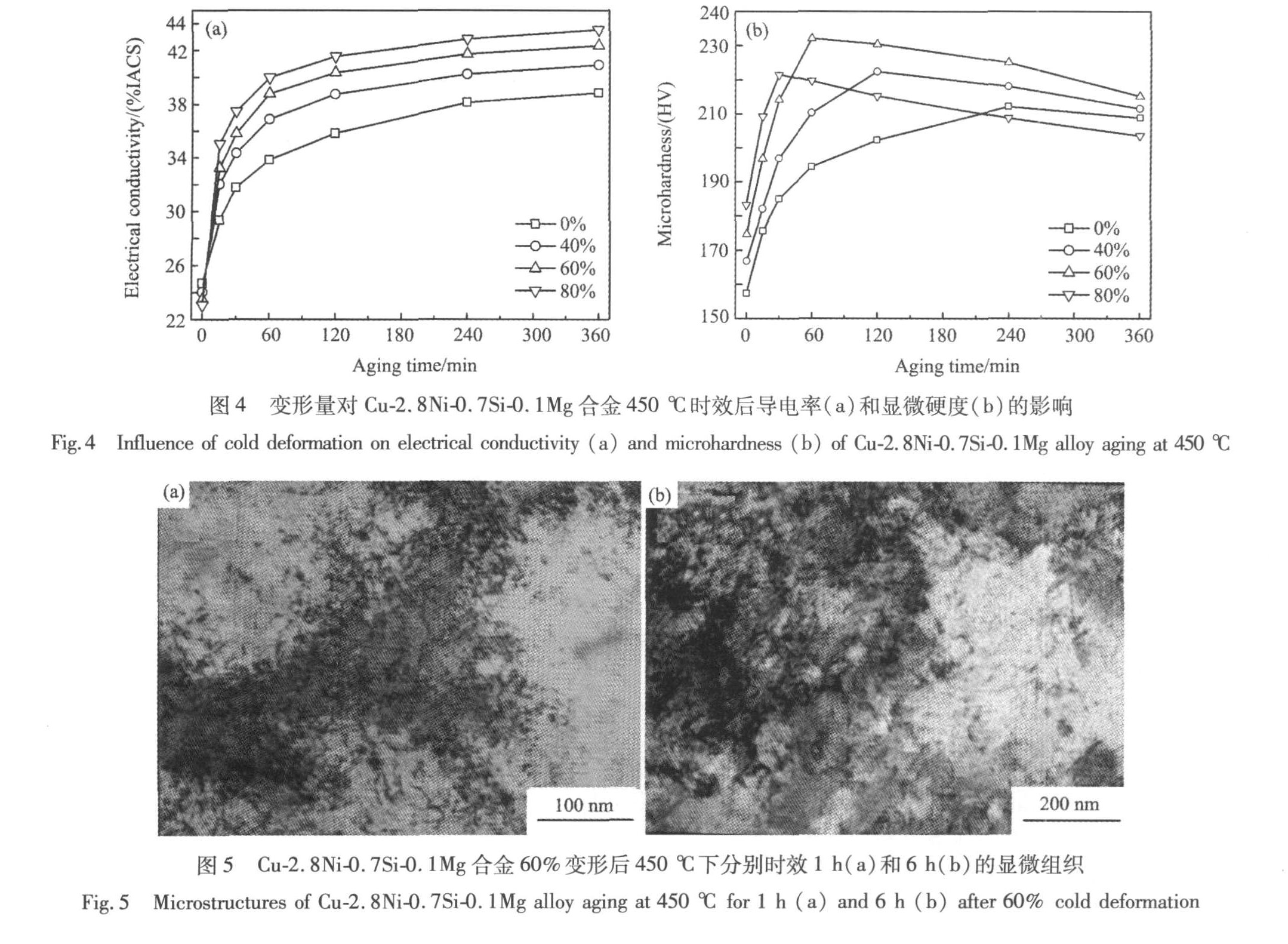

图4(b)显示了时效前冷变形量对合金显微硬度的影响规律, 由图可见, 不同变形量的合金在时效初期显微硬度同样迅速升高, 且随着变形量的增大, 显微硬度上升的幅度也相应增大, 达到峰值所需时间较短。 如40%冷变形合金在450 ℃时效2 h达到222.4 HV, 60%冷变形合金在450 ℃时效1 h达到232.1 HV, 而80%变形合金时效0.5 h达到221.4 HV。 这是因为变形量越大, 合金内部产生的空位、 位错等缺陷越多, 第二相的析出速度就越快, 使得合金的硬度提高幅度就越大, 但同时第二相的长大速度也较快, 使合金达到峰值的时间缩短。 由以上分析可知, 合金进行60%变形后在450 ℃时效处理可以获得较高的综合性能, 时效1 h时达到峰值时效, 其导电率和显微硬度分别可达38.78%IACS和232.1 HV。

图5为Cu-2.8Ni-0.7Si-0.1Mg合金经60%变形后, 再经450 ℃时效1和6 h后的显微组织。 从图5(a)中可以看到, 合金内部含有大量的位错缠结, 位错密度较高, 析出相在位错上呈弥散分布, 并与位错产生强烈的交互作用, 阻碍了位错的运动, 使合金强化效果明显, 显微硬度得到显著提高。 图5(b)显示了时效6 h后析出相已有长大, 对合金的弥散强化作用降低, 硬度下降。 这与图4(b)中显微硬度的变化趋势是一致的。

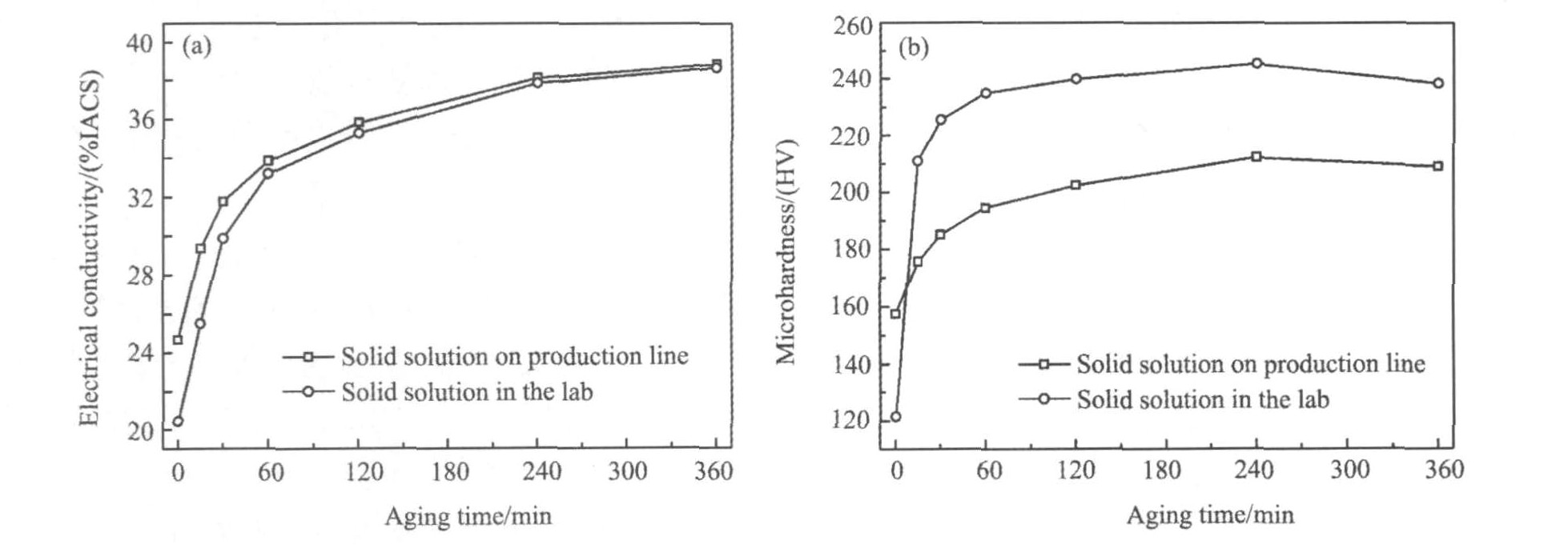

2.3 生产线固溶与实验室固溶合金性能的比较

为了进一步探讨生产线固溶态Cu-2.8Ni-0.7Si-0.1Mg合金的性能, 对生产线固溶Cu-2.8Ni-0.7Si-0.1Mg合金重新进行固溶处理, 工艺为900 ℃固溶1 h, 随后在450 ℃进行时效, 将其导电率和显微硬度与生产线固溶合金进行比较, 结果示出图6。 由图6(a)中可见, 实验室固溶态合金的初始导电率低于生产线固溶态合金, 生产线固溶态合金时效前导电率为24.67%IACS, 而实验室固溶态合金仅为20.42%IACS, 随时效时间的增加, 两种合金的导电率变化趋势相同, 但实验室固溶态合金的导电率增幅稍大于生产线固溶合金, 450 ℃时效6 h后, 两者导电率基本达到一致。 从图6(b)中可以看出, 实验室固溶态合金的初始硬度低于生产线固溶态合金, 如实验室重新固溶处理后的显微硬度仅为121.6 HV, 而生产线固溶态合金则为157.5 HV, 但随着时效过程的进行, 实验室固溶处理合金的显微硬度却远高于生产线固溶态合金, 特别是在时效处理0.5~6 h期间, 前者的显微硬度要比后者高约40 HV。

图6 生产线固溶与实验室固溶处理合金在450 ℃时效时导电率(a)和显微硬度(b)的比较

Fig.6 Comparison of electrical conductivity (a) and microhardness (b) after solid solution on production line and in the lab followed by aging at 450 ℃

这些现象主要是由生产线固溶的不彻底性引起的, 生产线固溶处理是在热轧之后进行的, 合金经热轧过程温度下降较快, 在淬火处理前温度会降至两相区之内, 所以在生产线固溶处理时就会有少量第二相的析出, 使铜基体的晶格畸变程度降低, 因此固溶处理后初始导电率比实验室固溶态合金稍高; 同时又使合金产生了一定的析出强化, 使生产线固溶合金的初始显微硬度高于实验室固溶态合金。 而对于实验室重新固溶处理的合金, 溶质原子完全固溶在铜基体中, 在随后时效的过程中, 第二相的析出动力很大, 能以较快的速度大量析出, 这种析出既快速的降低了铜基体的晶格畸变, 使导电率快速提升到生产线固溶态合金的水平, 产生的弥散第二相又对合金起到显著的强化作用, 使合金显微硬度快速升高。 而生产线固溶态合金在固溶过程中已有一定的溶质原子析出, 使随后时效过程中第二相的析出强化效果不明显, 因此时效后的显微硬度要远低于实验室固溶态合金。 由此看出, 如果要提高生产线固溶态合金时效后的性能, 须使合金在热轧过程中以较快的速度进行, 使淬火前的合金温度保持在单相区, 从而保证良好的固溶处理效果。

3 结 论

1. 生产线固溶Cu-2.8Ni-0.7Si-0.1Mg合金在450 ℃时效4 h时达到峰值时效, 可以获得较好的综合性能, 其导电率和显微硬度分别可达38.13%IACS和212.6 HV。 通过对析出相的标定, 发现对合金起强化作用的析出相为Ni2Si相。

2. 时效前冷变形能促进时效中第二相的析出, 同时提高合金的导电率和显微硬度。 合金进行60%变形后在450 ℃时效处理可以获得较高的综合性能, 时效1h后其导电率和显微硬度分别可达38.78%IACS和232.1 HV。

3. 由于合金在生产线固溶的过程中有第二相的析出, 使时效前的显微硬度高于实验室固溶态合金, 但时效后合金的显微硬度低于实验室固溶态合金。

参考文献