机械合金化诱导难互溶系Cu-Cr合金固溶度扩展的研究

合肥工业大学材料科学与工程学院,合肥工业大学材料科学与工程学院,合肥工业大学材料科学与工程学院,合肥工业大学复合材料公司 安徽合肥230009,安徽合肥230009,安徽合肥230009,安徽合肥230009

摘 要:

采用机械合金化工艺制备Cu-4%Cr和Cu-7%Cr (原子分数) 二元合金粉末, 利用XRD, SEM和TEM研究机械合金化过程中粉末的微观形貌和显微组织结构, 测量了不同球磨时间粉末的氧含量以及显微硬度。结果表明:在一定的球磨时间内, Cu-Cr合金粉末随着高能球磨的进行, 晶粒逐渐细化至纳米尺寸, 晶格畸变增加, 但进一步球磨会导致铜的晶格常数有所增加, 畸变降低。实验证明, 在固态下几乎不互溶的Cu-Cr合金, 经球磨40 h的机械合金化, Cr在Cu中的固溶度明显提高。

关键词:

机械合金化;Cu/Cr合金粉末;显微组织结构;过饱和固溶体;

中图分类号: TG115.2

作者简介:吴玉程 (E-mail: ycwu@hfut.edu.cn) ;

收稿日期:2007-04-24

基金:安徽省“十五”二期科技攻关项目 (040020392);合肥市重点科技攻关项目 (20051044);安徽省自然科学基金 (070414180);

Extension Solid Solubility of Immiscible Cu-Cr Alloy System Induced by Mechanical Alloying

Abstract:

Cu-4%Cr and Cu-7%Cr (atomic fraction) binary powders were synthesized by mechanical alloying.XRD, SEM and TEM were used to investigate the microstructure of the powders during ball milling process, and the oxygen content and microhardness of the powders for different balling time were measured.The results showed that the grain size of the Cu-Cr alloy powders gradually changed to nanometer scale with the increasing of milling time and the lattice strain increased.After further milling, lattice parameter for copper increased, and the crystal lattice distortion reduced.The results also indicated that, after high energy ball milling for 40 h the solid solubility of Cr in Cu could be evidently extended, even though the equilibrium solid solubility of Cr in Cu was little, as the Cu-Cr alloy was immiscible system.

Keyword:

mechanical alloying;Cu/Cr alloy powders;microstructure;supersaturated solid solution;

Received: 2007-04-24

Cu-Cr合金具有高的强度和良好的导电、 导热性能, 是一类具有广泛应用潜力的新型金属功能材料, 被应用于高强、 高导领域, 如制备高压电接触设备、 电动工具换向器、 集成电路引线框架及电力机车架空导线等材料

本文在室温条件下研究Cu-Cr合金粉末机械合金化过程中相与微结构的演变, 并探讨Cu-Cr合金系在机械合金化过程中固溶度扩展机制。

1 实 验

采用粒度小于44 μm的电解铜粉和铬粉为原料, 纯度大于99.9%, 按比例配制成Cu-4%Cr, Cu-7%Cr (原子分数, 下同) 的原始混合粉末装入球磨罐中, 球粉比为40∶1, 原始混合粉末在球磨机中首先低速初步混合后, 再进行高速球磨。 为防止在球磨过程中粉末粘球和粘罐, 实验中加入1%的硬脂酸作为过程控制剂。 机械合金化过程在GN-2高能球磨机上进行, 磨球采用大小球搭配, 其中Φ8∶Φ6∶Φ4=1∶2∶3, 转速为700 r·min-1。 为避免粉末在球磨过程中被氧化, 先将球磨罐抽真空, 再充入高纯氩气 (纯度≥99.99%) 作为保护气体。 球磨总时间为40 h, 球磨机分别在5, 15, 25和40 h停机, 取出少量粉末用于检测。 粉末的物相分析采用D/max-r β型X射线衍射仪, 机械合金化过程中粉末微观形貌观察使用Sirion扫描电镜和H800透射电镜, 采用LECO气体分析仪测定球磨过程中粉末氧含量的变化, 粉末的显微硬度测试使用国产HX-1000显微硬度计, 每个试样取5个测试点的平均值作为显微硬度值。

2 结果与讨论

2.1 机械合金化Cu-Cr合金粉末微观形貌观察

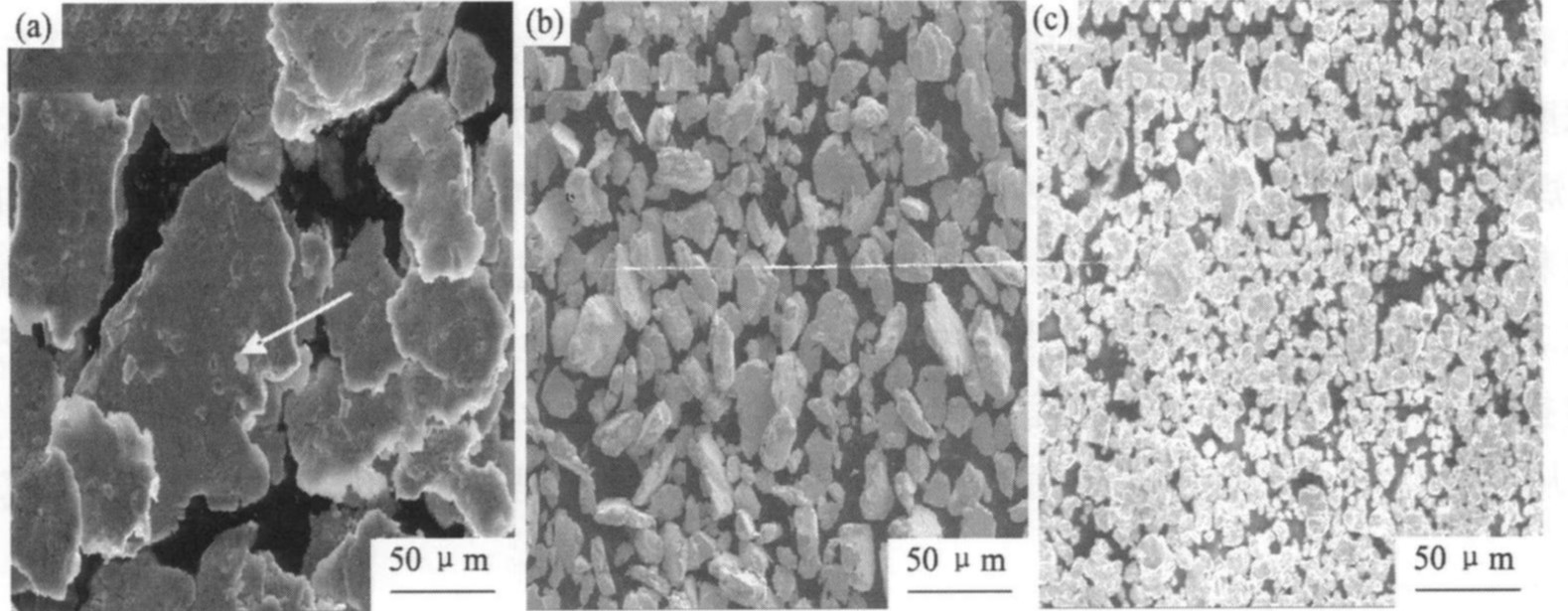

图1是经不同球磨时间Cu-4%Cr合金粉末形貌的扫描照片, 可看出经高能球磨后, 粉末颗粒尺寸和形貌发生明显变化。 在球磨初期, 塑性较好的Cu颗粒在磨球的不断碰撞下发生塑性变形, 延展成片状, 粉末的粒度明显增大; 而Cr颗粒塑性差, 硬度大, 变形较小, 在磨球的冲击和挤压下, 迅速破碎而细化。 在片状铜颗粒上依附着细小颗粒, 如图1 (a) 所示, 经EDX分析表明是Cr颗粒, 说明在球磨初期细小的Cr颗粒在磨球的冲击、 挤压下, 嵌入片状Cu中, 形成富铜的片状复合粉末。 随着球磨时间的增加, 当粉末经过多次反复挤压、 冷焊后, 其塑性逐渐下降, 产生加工硬化, 到一定程度后导致破碎, 粉末粒度减小, 但经球磨15 h, 粉末形貌仍呈片状, 但粒度明显减小, 厚度增加, 如图1 (b) 所示。 随着球磨的继续, 冷焊和破碎过程不断重复, 使得复合颗粒的尺寸逐渐减小, 细颗粒数量占多数, 在球磨40 h后, 颗粒之间发生了团聚现象, 有少量大颗粒接近20~30 μm, 而小颗粒一般为10 μm左右 (图1 (c) ) 。 这些颗粒由若干个纳米晶粒或亚晶粒组成, 包含了大量的晶界和亚晶界等缺陷。 这说明机械合金化方法制备的纳米晶粉末颗粒宏观上是纳米级的粒子簇团, 并以此存在, 簇团内是数百个纳米级的小晶粒

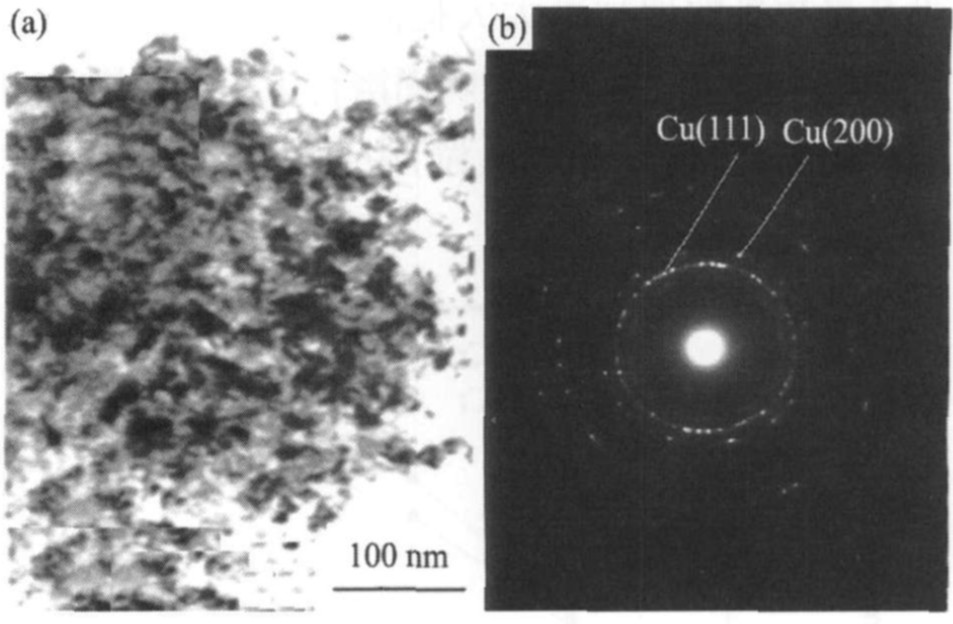

图2是Cu-4%Cr粉末经40 h球磨后的明场像和选区衍射图, 可看出粉末颗粒是由许多细小晶粒聚合成的絮状物, 由照片可以估计晶粒大小为15~25 nm。 选区衍射图中呈现的两个衍射环分别为Cu的 (111) 和 (200) 晶面, 选区衍射图中没有发现Cr的衍射环, 说明机械合金化40 h可以显著扩大Cr在Cu基体中的固溶度。

2.2 机械合金化Cu-Cr合金粉末相结构的变化

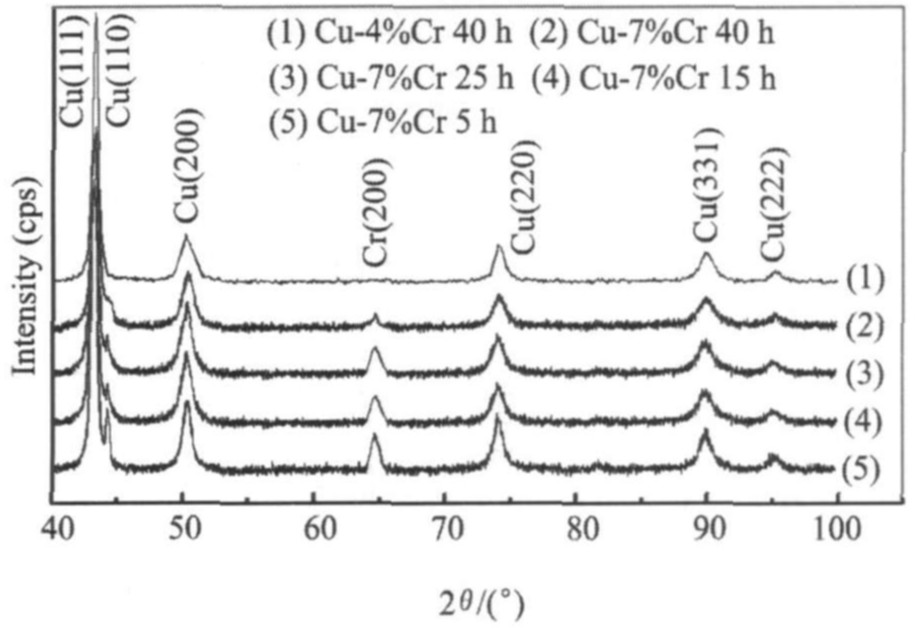

图3是Cu-7%Cr合金粉末在不同球磨时间和Cu-4%Cr球磨40 h后X射线衍射谱。 可看出Cu和Cr的衍射峰的高度和宽度都随着球磨时间的延长而降低和宽化, 这是晶粒细化和晶格畸变的结果

图1 Cu-4%Cr粉末经过不同时间球磨后的颗粒形貌

Fig.1 Particle morphologies of Cu-4%Cr powder milled for different time

(a) 5 h; (b) 15 h; (c) 40 h

图2 球磨40 h Cu-4%Cr合金粉末的明场像和对应的衍射图

Fig.2 Bright field image and selected area diffraction pattern of Cu-4%Cr after milling 40 h

(a) Bright field image; (b) Electronic diffraction pattern

图3 Cu-7%Cr合金粉末不同球磨时间和Cu-4%Cr合金粉末球磨40 h的XRD图谱

Fig.3 X-ray diffraction patterns of Cu-7%Cr alloy powder milled for different milling times and Cu-4%Cr alloy powder milled for 40 h

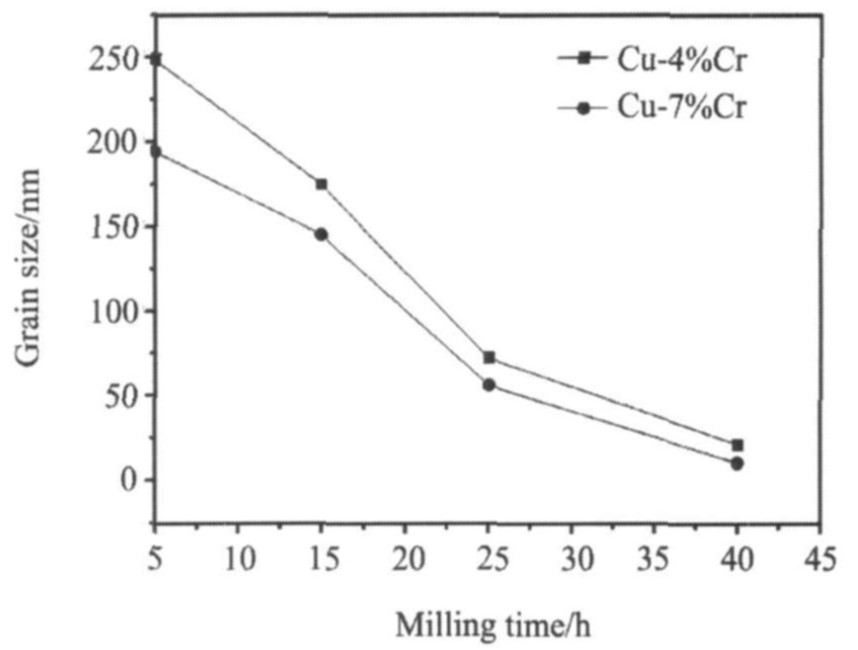

图4 Cu-Cr合金粉末中Cu的晶粒尺寸随球磨时间的变化

Fig.4 Copper grain size with respect to alloying time for Cu-Cr alloys

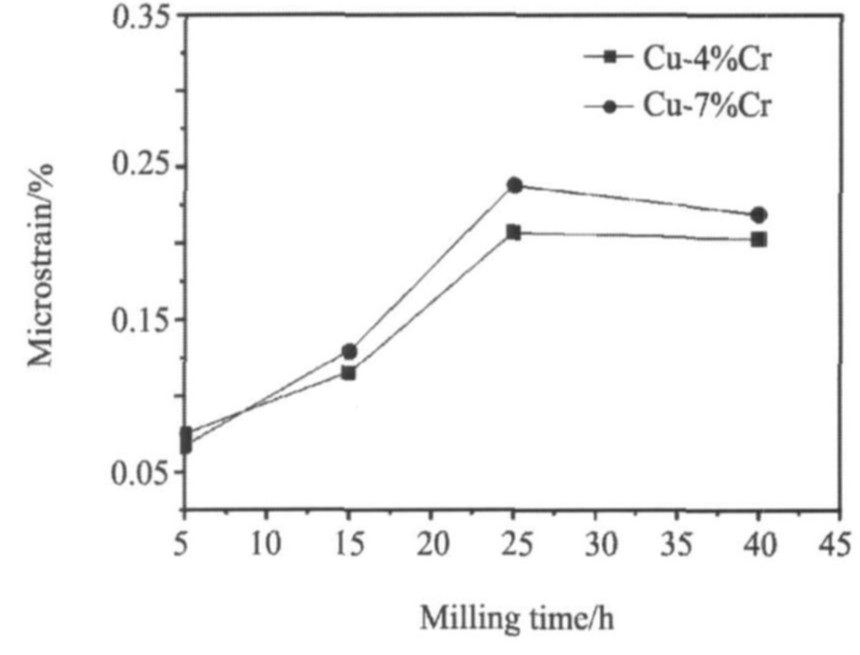

图5 Cu-Cr合金粉末微观应变随球磨时间的变化

Fig.5 Internal strain with respect to alloying time for Cu-Cr alloy powder

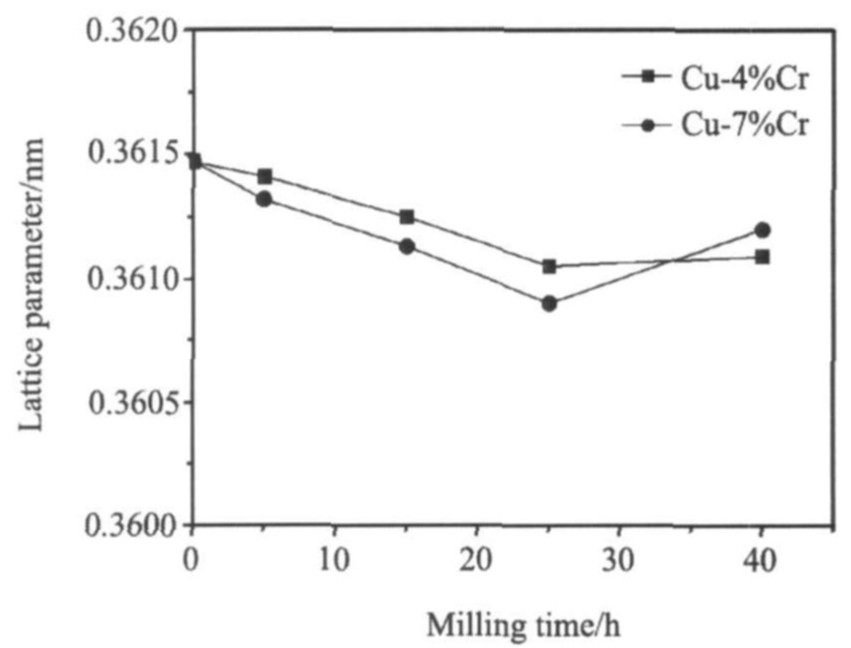

图6 Cu-Cr 合金粉末中Cu的晶格常数随球磨时间的变化

Fig.6 Lattice parameter of Cu with respect to alloying time for Cu-Cr alloy powder

在高能球磨过程中, 球与粉、 粉与粉之间发生剧烈撞击, 合金粉末之间经历冷焊、 破碎、 再冷焊再破碎的动态过程, 导致粉末发生严重塑性变形, 大塑性变形又将导致粉末颗粒晶格畸变, 同时产生大量的位错, 形成位错胞。 当位错胞间的亚晶粒晶格取向大到一定程度时, 亚晶转变为晶粒, 从而最终细化了晶粒

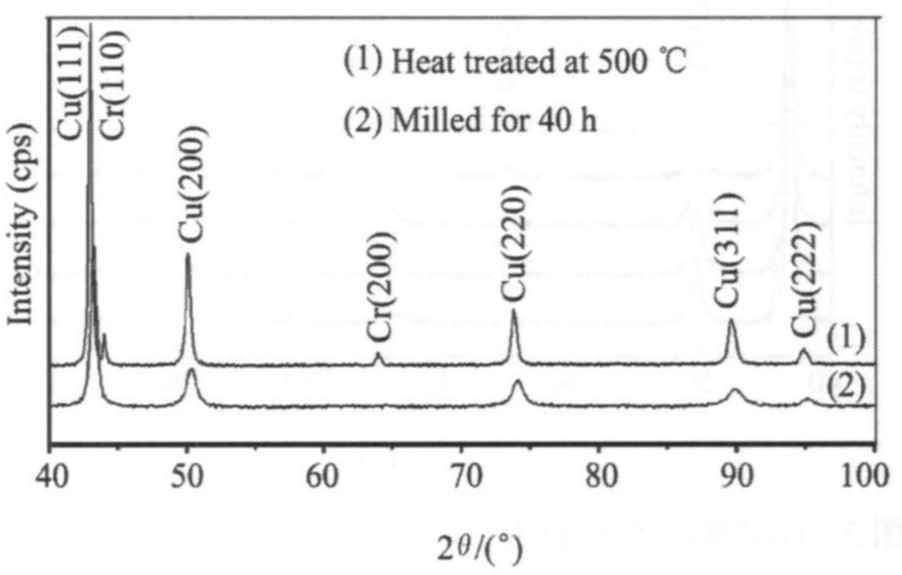

为进一步说明Cr在Cu中的固溶情况, 在500 ℃对球磨40 h Cu-4%Cr合金粉末进行热处理, 其衍射图谱如图8所示, 可看出Cr的衍射峰又重新出现, 同时Cu峰衍射强度增强和尖锐, 说明Cr从Cu相中脱溶, 机械合金化造成的晶格畸变和晶粒细化现象消失。 由于机械合金化的粉末处于非平衡态, 其过饱和固溶体随热处理过程的进行会慢慢分解, 溶入的原子将脱溶出来, 表现为Cu相 (111) 面的衍射角 (2θ) 为43.36°, 接近初始状态, 合金粉末已变成二相。

机械合金化过程是组元之间通过原子级混合而达到合金化目的, 它可有效地扩展一组元在另一组元中的固溶度, 相对于平衡态而言, 其固溶度可获得极大的扩展。 这是因为在机械合金化过程中, 粉末经强烈的塑性变形, 晶格产生严重畸变, 产生高密度缺陷。 当溶质原子溶入存在大量缺陷的晶格中, 会降低位错处的应变场能, 降低整个体系自由能, 晶格中的位错密度为合金化的进行提供了快速扩散通道, 使合金化过程加快。 实验已经证实, 位错处溶质浓度显著偏高, 而且在球磨过程中位错发生移动, 在原来处留下富溶质区。 此外随着合金粉末粒度急剧减小、 晶界数量迅猛增加, 从而使溶质原子或杂质原子容易在晶界区域富集以降低畸变能, 热力学计算[17]表明常温下溶质原子在晶界的浓度可比晶粒内部高出10~1000倍, 可见晶界数量的增加可大大提高溶质原子在溶剂晶格中的固溶度。 总之, 影响固溶行为的主要因素来自超细晶粒 (直至纳米晶粒) 中存在的高密度晶体缺陷和大量晶界。

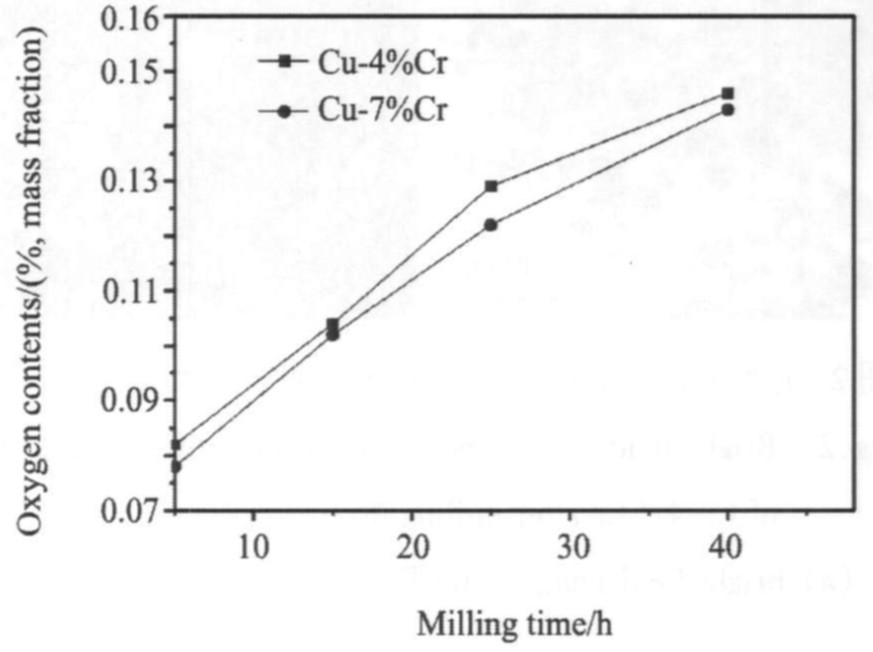

图7 球磨时间对Cu-Cr合金粉末含氧量的影响

Fig.7 Oxygen with respect to alloying time for Cu-Cr alloy powder

图8 Cu-4%Cr合金粉末经40 h球磨和在500 ℃热处理后的XRD图谱

Fig.8 X-ray diffraction patterns of Cu-4%Cr alloy powder milled for 40 h and heat treated at 500 ℃

2.3 合金粉末显微硬度分析

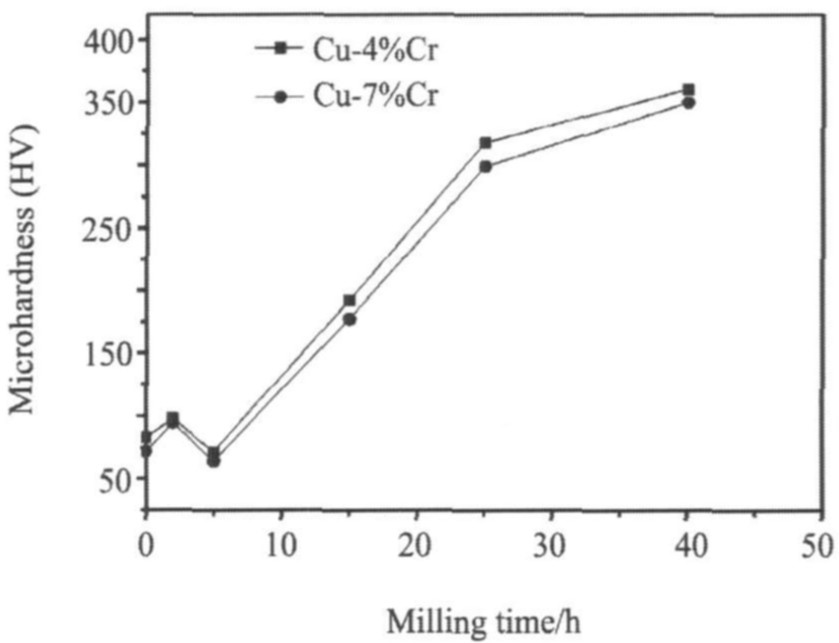

合金粉末的显微硬度随球磨时间的关系如图9所示。 由于位错和晶格畸变的增加, 晶粒的细化导致了粉末显微硬度发生相应的改变。 在球磨初期, 显微硬度的变化是先升高, 然后降低。 这是由于在球磨初期, 复合粉末之间的变化主要是塑性变形, 冷焊还不是主要变形方式, 所以粉末的塑性变形而导致的加工硬化是微观硬度升高的主要原因。 进一步球磨, 粉末之间发生严重的冷焊, 相互粘结形成较大的复合粉末颗粒, 且界面结合力较弱导致了粉末显微硬度的下降。 随着球磨时间的延续 (5~40 h) , 显微硬度急剧增加。 这一阶段粉末晶粒大大细化, 晶界较原始粉末有了极大丰富, 微观缺陷密集以及Cr在Cu中的固溶度的提高都有助于粉末显微硬度的提高。

图9 球磨时间对Cu-Cr合金粉末显微硬度的影响

Fig.9 Microhardness with respect to alloying time for Cu-Cr alloy powder

3 结 论

1. 虽然铜、 铬在固态下完全不互溶, 但通过机械合金化可以使铬在铜中的固溶度达到4%。 实验支持了纳米晶材料的固溶度比块状晶体大这个观点, 由球磨引起的晶粒细化和高密度晶体结构缺陷对非互溶合金系Cu-Cr过饱和固溶体的形成起决定作用。

2. 过饱和固溶体的形成导致了铜相晶格常数的减小和畸变的增加。 在一定的球磨时间内 (0~25 h) 晶格常数减小和畸变憎加, 但当进一步球磨, 晶格常数又有所增加和畸变发生回复, 这一方面是由于铬从铜基体中脱溶而造成的, 另一方面可能是由于氧原子进入铜的晶格, 与铜形成间隙固溶体。

3. 相应于粉末颗粒和晶粒尺寸的变化, 粉末的显微硬度也发生了显著变化, 初期有下降现象, 然后随着球磨时间的延长而迅速增加。

参考文献

[1] 朱建娟, 田保红, 刘平.Cu-Cr合金触头材料制备技术的研究进展[J].铸造, 2006, 155 (11) :1110.

[2] 王亚平, 崔建国, 杨志懋, 丁秉钧, 周敬恩.微晶CuCr材料的制备及电击穿性能的研究[J].西安交通大学学报, 1997, 31 (3) :76.

[4] 崔兰, 季小娜, 陈小平, 丁丽.高强高导纯铜线材及铜基材料的研究进展[J].稀有金属, 2004, 28 (5) :917.

[6] Suryanarayana C.Mechanical alloying and milling[J].Progress inMaterials Science, 2001, 46:1.

[7] 杨华明, 邱冠周.机械合金化 (MA) 技术的新进展[J].稀有金属, 1998, 22 (4) :313.

[9] 崔晓龙, 齐民, 王来.Cu-Cr难互溶系机械合金化中氧化控制及介稳相形成[J].大连理工大学学报, 2001, 41 (2) :181.

[12] 杨元政.纳米晶Fe及Fe基合金的形成与结构[D].合肥:中国科学院固体物理研究所, 1994.

[13] 张同俊, 杨君友, 周卓华, 张杰, 崔昆.高能球磨过程Fe-Ni机械合金化特点[J].粉末冶金技术, 1996, 14 (1) :3.

[1] 朱建娟, 田保红, 刘平.Cu-Cr合金触头材料制备技术的研究进展[J].铸造, 2006, 155 (11) :1110.

[2] 王亚平, 崔建国, 杨志懋, 丁秉钧, 周敬恩.微晶CuCr材料的制备及电击穿性能的研究[J].西安交通大学学报, 1997, 31 (3) :76.

[4] 崔兰, 季小娜, 陈小平, 丁丽.高强高导纯铜线材及铜基材料的研究进展[J].稀有金属, 2004, 28 (5) :917.

[6] Suryanarayana C.Mechanical alloying and milling[J].Progress inMaterials Science, 2001, 46:1.

[7] 杨华明, 邱冠周.机械合金化 (MA) 技术的新进展[J].稀有金属, 1998, 22 (4) :313.

[9] 崔晓龙, 齐民, 王来.Cu-Cr难互溶系机械合金化中氧化控制及介稳相形成[J].大连理工大学学报, 2001, 41 (2) :181.

[12] 杨元政.纳米晶Fe及Fe基合金的形成与结构[D].合肥:中国科学院固体物理研究所, 1994.

[13] 张同俊, 杨君友, 周卓华, 张杰, 崔昆.高能球磨过程Fe-Ni机械合金化特点[J].粉末冶金技术, 1996, 14 (1) :3.