中国有色金属学报 2003,(03),589-593 DOI:10.19476/j.ysxb.1004.0609.2003.03.011

铝合金铸轧组织的物理模拟

中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室 长沙410083 ,长沙410083 ,长沙410083 ,长沙410083

摘 要:

设计了铝合金铸轧工艺模拟的实验装置 ,研究了在该试验条件下 ,铝合金变形组织与工艺参数的关系。结果表明 :按照本试验的设计 ,在夹头通水冷却的Gleeble 15 0 0热模拟机上能够得到铝的“人”字形特征的柱状晶组织 ,实现铸轧组织的物理模拟过程。铝合金模拟铸轧的显微组织对外力施加的应变速率很敏感 :ε· =0 .12 5s-1时 ,变形开始与凝固过程发生耦合 ,铸轧组织发生转变 ;应变速率增大至ε· =0 .30 0s-1时 ,铸轧柱状晶发生等轴化。铸轧组织的形成主要是变形作用于未凝固的液相 ,引起质量和热量的分布状态发生改变所致。提高铸轧速度 ,有利于铸轧组织的形成和铸轧柱状晶的等轴化 ,并且使所需的轧制力减小 ,有利于铸轧工艺的优化。

关键词:

中图分类号: TG146.2

作者简介:刘 咏(1973),男,副教授,博士.电话:07318836264;Email:Yonlin@mailcsu.edu.cn;

收稿日期:2002-07-14

基金:国家重点基础研究发展规划资助项目 (G199990 6 49);

Physical simulation of roll-casting microstructure of Al alloy

Abstract:

An experimental instrument for simulating the roll-casting process was designed, and the effect of processing parameters on the microstructure of Al alloy was studied. Results show that with a specifically designed instrument equipped in a Gleeble-1500 Thermal Simulation Tester the typical microstructure with the characteristic of realistic roll-casting process can be obtained, and the microstructure is sensitive to the strain rate. When ε·=0.125 s -1, the plastic deformation of Al alloy starts to couple with the solidification process, and the microstructure is of the roll-casting character. When ε·=0.300 s -1, the column crystals transform to equiaxed ones. The formation of roll-casting microstructure is mainly attributed to the deformation of un-solidified liquid phase, the varied distribution of mass and heat. Increasing the deformation velocity would do good to the formation of roll-casting microstructure and the equiaxed column crystals, and would decrease the rolling load.

Keyword:

roll-casting; Al alloy; physical simulation; microstructure;

Received: 2002-07-14

铸轧工艺是制备高性能铝合金带材的重要手段之一

1 实验

1.1 铸轧模拟装置

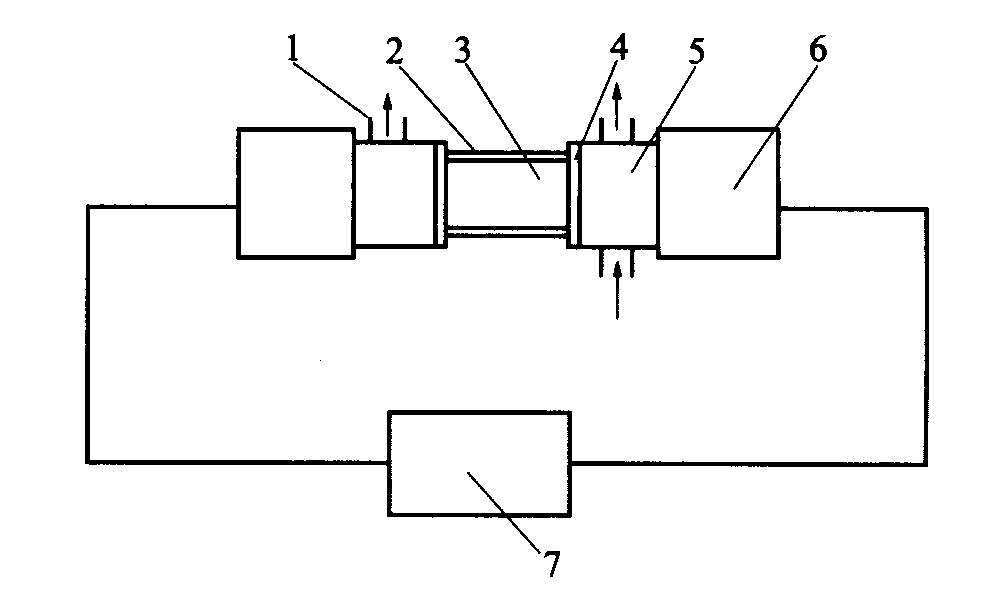

铸轧模拟实验在Gleeble-1500热模拟机上进行, 采用热模拟机处理样品的过程如图1所示。 样品置于石英坩埚中, 端面与石英管两端口平齐。 用紫铜箔片封住石英管两端, 外用细金属丝固定, 形成一个以石英管为型腔、 紫铜箔为端面的内置铝锭的封闭坩埚。 为了模拟铸轧过程中的温度场和应力场, 本实验重新设计了一套夹头。 夹头端面为矩形, 尺寸为10 mm×30 mm, 在距离端面10 mm处平行于夹头端面开一个内径为d 10 mm的通孔, 并焊上进出水嘴以供连通冷却介质用, 如图2所示。 将封闭的石英坩埚置于马弗炉中保温。 考虑到样品转移过程中的热量损失和合金中溶质的影响, 保温温度设定为690 ℃。 高于纯铝的熔点660.4 ℃。 该夹头的矩形端面有助于实现铝轧制的平面应变, 即与铸轧过程相似。 铝锭熔化后迅速连同坩埚提起置于热模拟机两夹头间, 启动热模拟机, 开始夹头双向压制的热模拟过程。 通过热模拟机的控制系统可以精确地控制压制样品的变形量及变形速率, 并瞬时采集数据。

图1 热模拟机模拟铸轧示意图

Fig.1 Schematic diagram for physical simulation of roll-casting 1—Inlet and outlet of cooling media; 2—Quartz tube; 2—Aluminum ingot; 4—Copper foil; 5—Chuck; 6—Jig; 7—Control system of thermal simulation machine

图2 热模拟机夹头示意图

Fig.2 Schematic diagram of chuck of thermal simulation machine

1.2 模拟工艺

采用华北铝厂用牌号为1235的7 mm铸轧板作为对比试样, 并从该铝板上取样, 放置于石英坩埚中, 在热模拟机上进行铸轧模拟, 冷却介质为水。 在恒变形量下, 调节应变速率, 如表1所列。 并通过热模拟机的计算机系统记录变形过程应力与应变的变化过程。 为了便于比较, 对该铝合金在400, 500, 600 ℃的变形行为作了测试。

表1 恒变形量、 不同应变速率的样品及编号

Table 1 Numbers with fixed deformationand different strain ratios

Sample No. |

|

1 |

0.050 |

2 |

0.125 |

3 |

0.150 |

4 |

0.250 |

5 |

0.300 |

1.3 显微组织观察

将热模拟所得的样品沿平行于夹头的长度方向, 即垂直于铝锭变形时金属流动的方向切开, 将横截面经过机械磨光后, 在CrO3的混合酸溶液中电解抛光, 再在氟硼酸中进行阳极覆膜处理。 电解抛光和阳极覆膜的电压和时间分别约为20 V, 30 s和17 V, 4 min, 由于电解抛光的反应非常剧烈, 受温度和材料的影响非常明显, 所以应根据不同的情况采取合适的抛光电压和时间。 制备好的样品在Polyver-Met型金相显微分析仪上进行金相观察和组织分析。

2 实验结果

2.1 显微组织

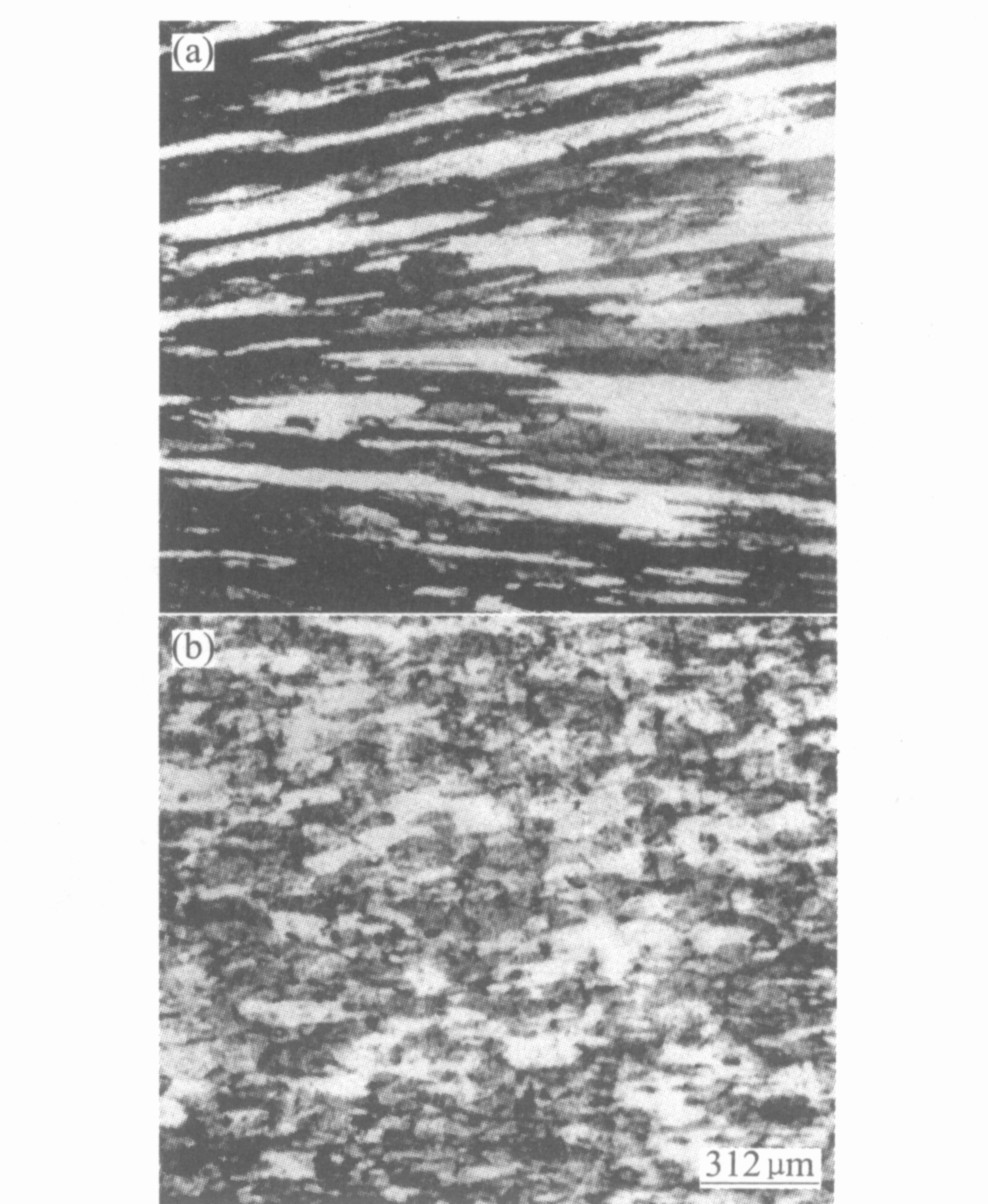

原始铸轧板的显微组织如图3所示, 是一种变形的柱状晶组织。 柱状晶沿样品厚度中心线对称成“人”字行排布, 在中心线上交成约30°的夹角。 设定平行于轧制方向的截面为纵截面, 垂直于轧制方向的截面为横截面。 从中间层横截面上来看, 柱状晶的变形较小, 晶粒宽展不大。 样品表层变形程度明显大于中间层, 近似于大变形量的热轧纤维组织。

图3 铸轧铝合金显微组织

Fig.3 Microstructures of roll-casting aluminum alloy (a)—Longitudinal section of middle layer; (b)—Cross section of middle layer

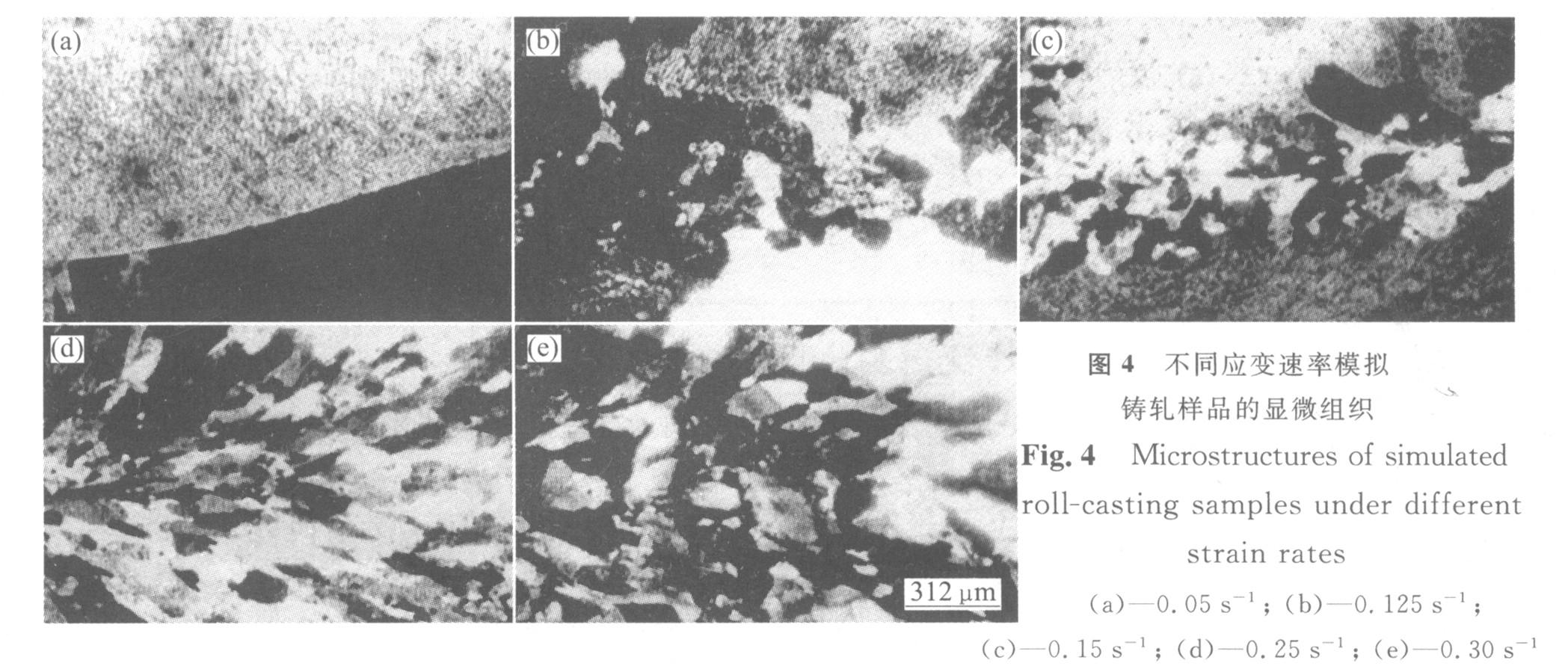

模拟铸轧样品显微组织如图4所示。 样品

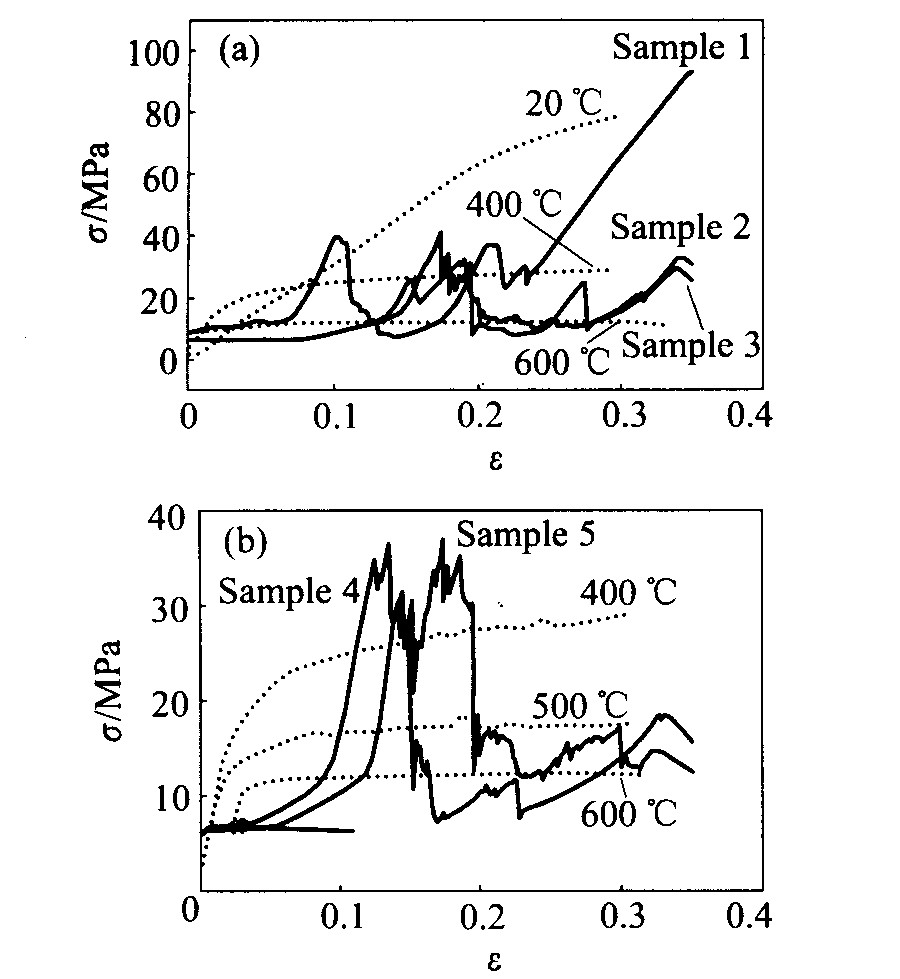

3.2 变形行为

模拟样品的应力—应变曲线如图5所示, 图中标明了温度的平滑曲线为固态铝合金在该温度下变形的测试曲线。 模拟样品在应力—应变曲线上都有一个大的峰包存在, 主要是石英管影响的结果。 由于石英管强度较高, 破碎所需压力较大, 当凝固过程尚未完成时, 样品的变形抗力很小, 在应力—应变图上将出现压力的骤减, 形成对应于石英管从开始受力, 压力上升, 到破碎后压力减小过程的峰包。 由于石英管破碎后外力才开始作用于样品, 因此样品组织的形成与演变过程主要反映在后一个阶段上, 本实验将着重于讨论这一部分。 因此, 石英管破碎引起的峰包对实验结果的讨论没有影响。

5个样品在石英管破碎后的初始状态相近, 应力较小, 都对应于约600 ℃的变形抗力。 除样品1以外, 其余4个样品的大部分区段变形抗力都较小, 对应于异于胞状凝固的第二类组织的形成。 样品1~4的后阶段应力的上升应该是凝固过程完成, 固相发生冷却的结果。

样品1石英管破碎后, 应力—应变曲线上还有一个很高的峰出现, 估计是石英碎片夹杂在样品中的结果。 总体而言, 样品1在600 ℃以下经历很短的时间后, 变形抗力很快上升到较高值, 名义变形量为0.35时, 变形抗力已高于20 ℃时同等变形量的变形抗力值(图5(a))。 应力—应变曲线成直线上升, 没有低温压缩铝时的三阶段特征。 石英管破碎以后的短区段的小应力(600 ℃变形抗力以下)可能是样品中间有一小部分熔体尚未凝固, 或是凝固已经完成, 但固相温度依然很高的结果。 因此当应变速率为0.050 s-1时, 变形与凝固过程没有发生耦合作用, 样品1的大晶粒胞状组织是在该冷却条件下形成的铸态组织。 所以直线上升的应力—应变曲线应该是样品温度降低与位错增殖、 加工硬化的综合结果, 属于弹性变形区或直线型加工硬化区。

样品2和样品3的应力—应变曲线比较相近, 几乎重合。 样品3的石英管破碎之后压力还有一个峰包的出现, 可能是石英碎片夹杂在铝锭中导致的(图5(b))。 和样品1相比, 样品2和样品3的变形抗力小得多, 大部分过程与600 ℃变形抗力值相对应, 后阶段应力值有所回升, 与400 ℃固态铝的变形抗力相当。 对应样品组织, 可以判断石英管破碎时样品分别在边界层长成了一定厚度的胞状组织, 但中间部分的熔体没有发生凝固, 在外应力的作用下组织的凝固方式发生突变, 形成等轴晶和“人”字晶。 因此当应变速率增大时, 变形可以与凝固过程发生耦合作用, 引起组织形貌的改变。

图5 模拟铸轧样品与铝合金 不同温度变形曲线的比较

Fig.5 Comparison of deformation curves between simulated roll-casting sample and actual aluminum alloy at different temperatures (a)—Sample No.1, 2 and 3; (b)—Sample No.4 and 5

样品4与样品5的应力—应变曲线同样比较相近, 平均应力又比样品2和样品3的小, 样品4尤甚, 大部分变形在600 ℃的变形抗力以下, 后阶段应力稍有回升, 对应于约500 ℃恒温压缩固态样品的变形抗力。 样品5的变形抗力稍大, 对应500~600 ℃的变形温度, 介于样品2的初始与终了变形应力值之间, 应力平稳, 没有应力回升阶段。 因此样品4与样品5凝固过程与变形发生了强烈的耦合, 形成完全不同于胞状晶的组织。

3 讨论

根据Bagshaw描述的铸轧过程的3步散热机制, 金属凝固后会发生体积收缩, 凝固层与辊面脱离接触, 使热传导能力大大减小

熔体的流动对凝固界面的冲刷, 会使凝固界面上的小突起脱落, 进入到熔体中, 可能形成晶核。 另一方面由于凝固时溶质的排出, 后凝固的熔体中溶质浓度大, 混合入未凝固的熔体中, 也为形核提供了可能。 所以这部分固液混合相中能够形成晶粒细小的组织。

熔体流动的另外一个作用是加速未凝固部分的热量交换。 在熔体没有受到外力扰动作用时, 样品在坩埚两头定向散热的条件下发生逐层凝固, 形成的胞状柱状晶往熔体中生长。 在凝固界面前沿, 由于散热和凝固的结果, 熔体温度比样品内部低, 体系的温度不均衡。 熔体的流动必然使各部分发生热量交换, 体系的温度趋于一致, 使得凝固界面前沿的温度梯度减小。

当温度梯度减小至某一个临界值, 而且凝固界面前沿存在大量可以长大的小晶粒时, 柱状晶生长前沿的小晶粒便长大为等轴晶, 阻碍柱状晶的生长

当应变速率增大到

因此变形作用于凝固过程, 使未凝固的液相产生质量和热量交换, 体系在这种新的状态下达到平衡, 组织发生改变。 由于实验设备的影响, 上面讨论的变形速率的数值可能会与生产实际有所偏差, 但不影响组织的总体演化趋势。

模拟铸轧样品的组织与实际铸轧组织的相似性证明, 本实验条件能够实现铸轧组织的模拟。 实验同时表明在水冷却的条件下, 随着变形速率的增大, 组织发生胞状晶→中间出现等轴晶→中间出现铸轧组织→铸轧组织区域宽化→柱状晶晶粒等轴化的变化。 在变形速率为0.125 s-1时铸轧组织开始形成, 0.250 s-1时完全形成铸轧组织, 比工业生产的变形速率0.117 s-1偏大, 可能是由于石英管对变形有阻碍的结果。

参考文献

[4] FlowersJE ,RomanowskiCA ,SmithDM ,etal.Continu ouscastingaluminumalloy[P].US7519581988,4.21.

[6] YunM ,LockyerSA ,HuntJD .Twinrollcastingofalu minumalloys[J].MaterSciEngA ,2000,A280:116123.

[11] BradburyPJ.Amathematicalstudyofthetwinrollcastingprocess[D].Oxford:OxfordUniversity,1994.