Al-3B中间合金的加入量对亚共晶Al-Si合金晶粒细化的影响

清华大学材料科学与工程系,清华大学材料科学与工程系,清华大学材料科学与工程系,清华大学材料科学与工程系 北京100084 ,北京100084 ,北京100084 ,北京100084

摘 要:

研究了Al 3B中间合金不同的加入量对亚共晶Al Si合金晶粒尺寸的影响。该中间合金对所研究全部范围内的Al Si合金都具有一定的细化效果 , 但在不同的含硅量下其细化能力并不相同。同时证实对未经细化处理的亚共晶Al Si合金而言 , 在含硅量约 3% (质量分数 , 下同 ) 时合金具有最小的晶粒尺寸。随着Al 3B中间合金加入量的提高 , 出现最小晶粒尺寸的合金成分向高硅方向移动 , 当加入量达到 1%时 , 在含硅量为 6 %的Al Si合金中出现最小的晶粒尺寸。

关键词:

中图分类号: TG292

收稿日期:2001-03-19

基金:清华大学实验室开放基金;

Effects of Addition Rates of Al-3B Master Alloy on Grain Refinement of Hypoeutectic Al-Si Alloys

Abstract:

Effects of addition rates of Al-3B master alloy o n grain sizes of hypoeutectic Al-Si alloys were studied. The results show that the master alloy has some effects on refining Al-Si alloys concerned, but with different refining pote ncies with respect to Si contents. It was also corroborated that for non-refine d hypoeutectic Al-Si alloys, the minimum grain size appears in the alloy conta ining about 3% Si (weight percent unless otherwise specified) . When Al-3B ma ster alloy was added, the Si content corresponding to minimum grain size shifted itself towards a higher value, reaching 6% Si as addition rate of the master al loy increased up to 1%.

Keyword:

Al-3B master alloy; Hypoeutectic Al-Si alloys; Grain refinement;

Received: 2001-03-19

含硅量较高的亚共晶Al-Si合金是工业界较难细化的一种重要合金, 自从Lu等

1 实验方法

不同含硅量的亚共晶Al-Si合金是用工业纯铝 (99.8%) 与Al-12Si中间合金配制得到的, 两种原材料的化学成分列于表1, 表中同时列出实验所用Al-3B中间合金中主加元素的化学分析值。将按比例配制好成分的原材料共 100 g 加入陶瓷坩埚中, 在电阻炉中升温至720℃熔化, 并保温 1 h 以促进成分的均匀化。

对于未经细化处理的Al-Si合金, 将合金熔体直接浇注在铸钢模中, 每次浇注时钢模温度为室温, 钢模外形尺寸为Φ75mm×85mm、壁厚20mm、内深48mm。对经细化处理的Al-Si合金, 将称量好的Al-3B合金用纯铝箔包好后压入铝熔体中, 在720℃保温 15 min 后搅动约5 s, 立即浇入上述钢模中。试验所用的Al-3B中间合金铸态下是铝基体上分布着团簇状AlB2相粒子的组织。将试样距底端 10 mm 处锯开, 锯面经金相制样后用混合酸腐蚀进行晶粒尺寸观察。

2 实验结果

对未经细化处理的、含硅量为 1%~11% 的 Al-Si 合金, 随含硅量的增加 (按1%步长) 晶粒尺寸逐渐减小, 在 Al-3% Si 处晶粒具有最小的尺寸, 以后

表1 原材料及中间合金中部分主加元素的化学成分Table 1 Chemical compositions of raw materials and principal elements of master alloys

| 元素名称 | Fe | Si | Mg | Ti | B | Cu | Bal. |

| 成分w/% | |||||||

| 工业纯铝 | 0.09 | 0.06 | - | - | - | <0.01 | Al |

| Al-12Si | <0.05 | 12.15 | <0.05 | - | - | - | Al |

| Al-3B | - | - | - | - | 3.3 | - | Al |

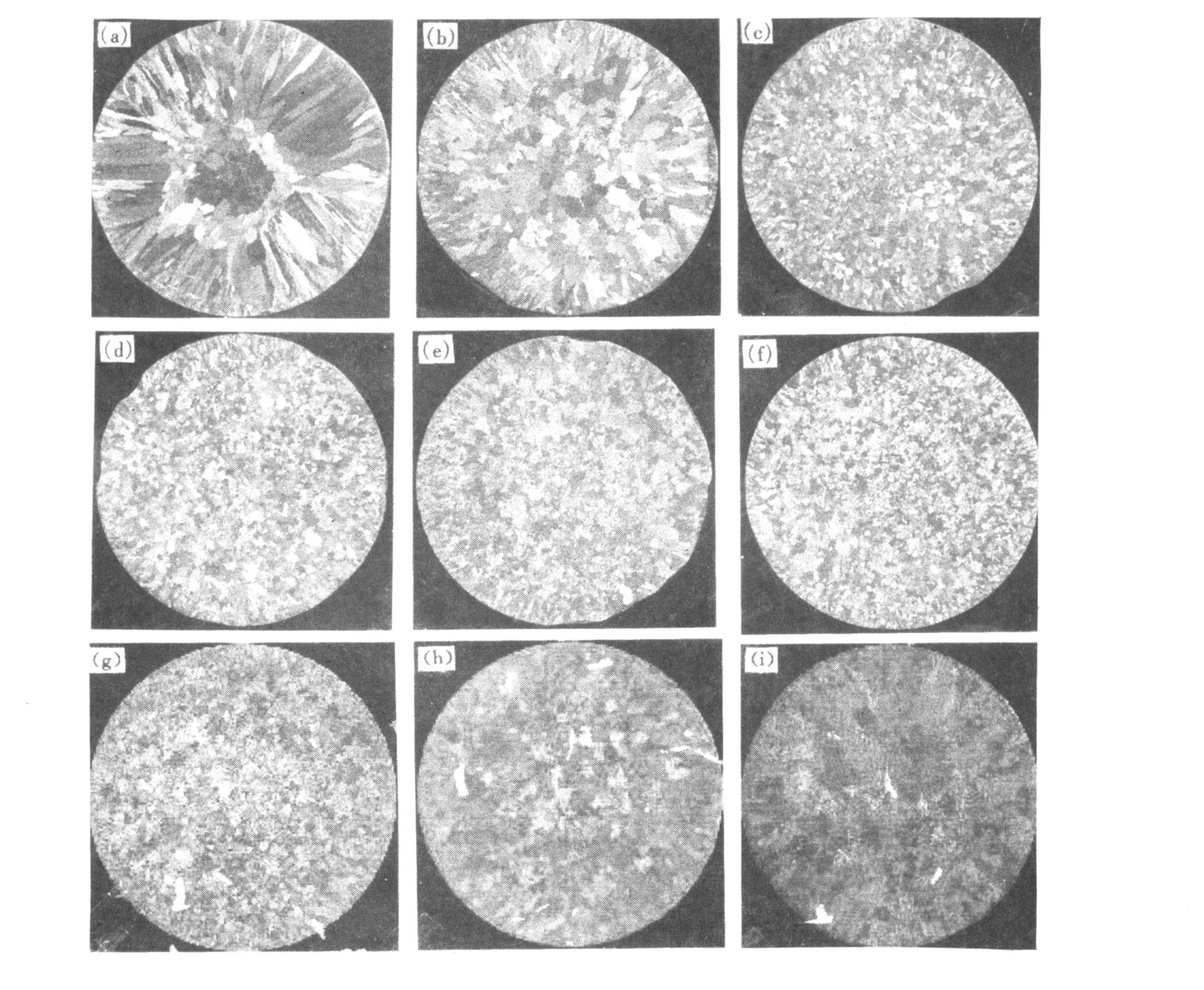

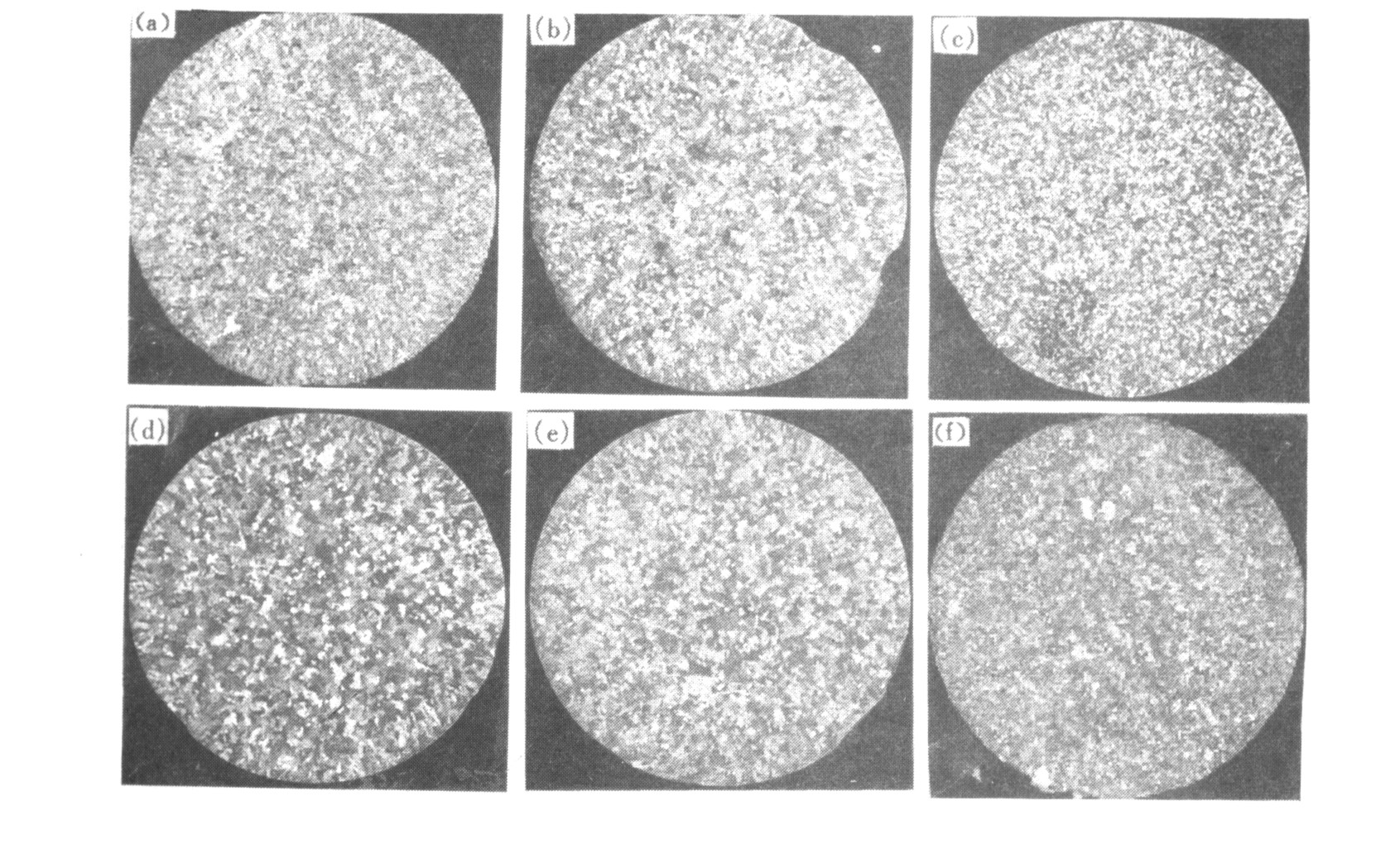

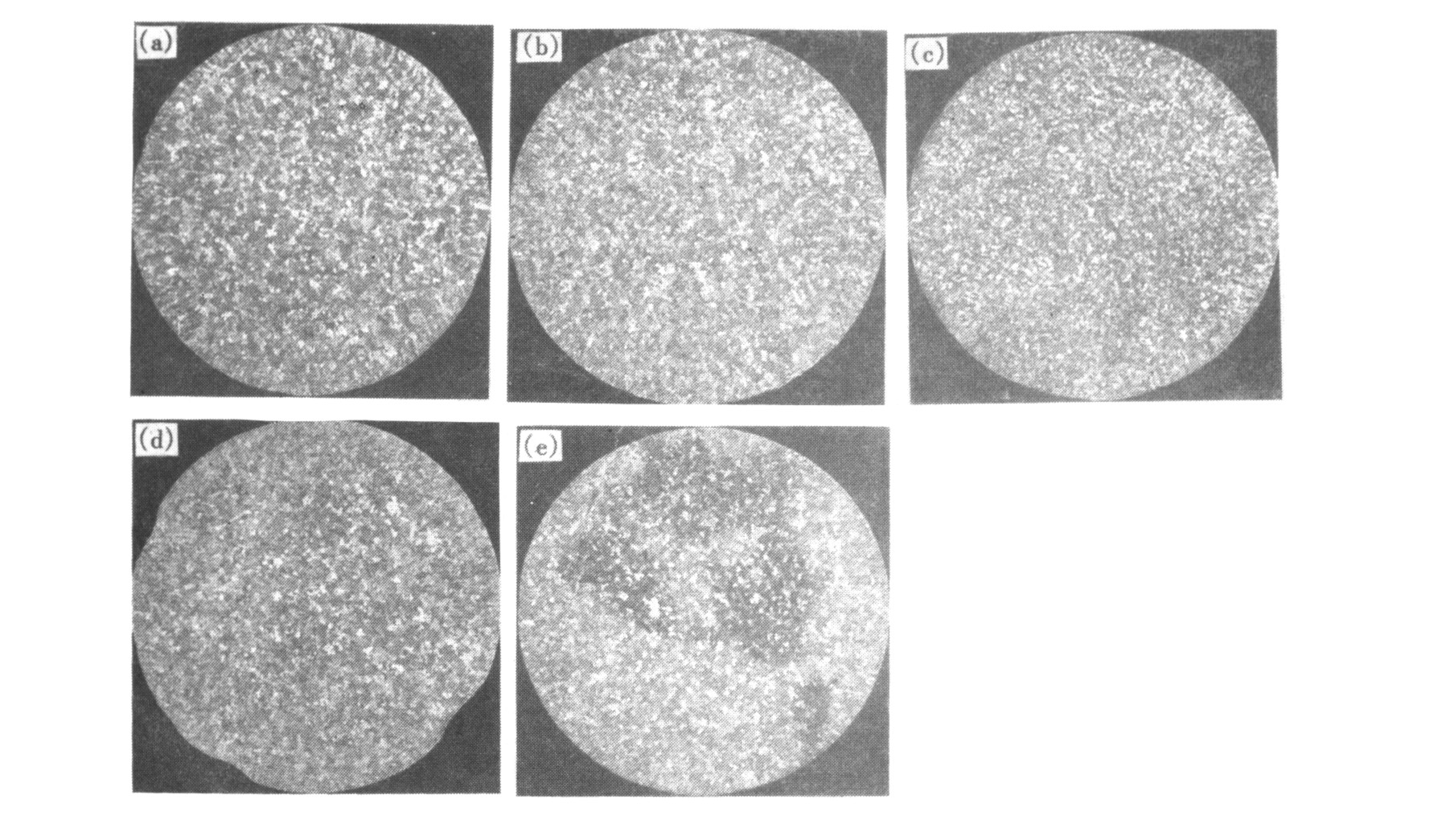

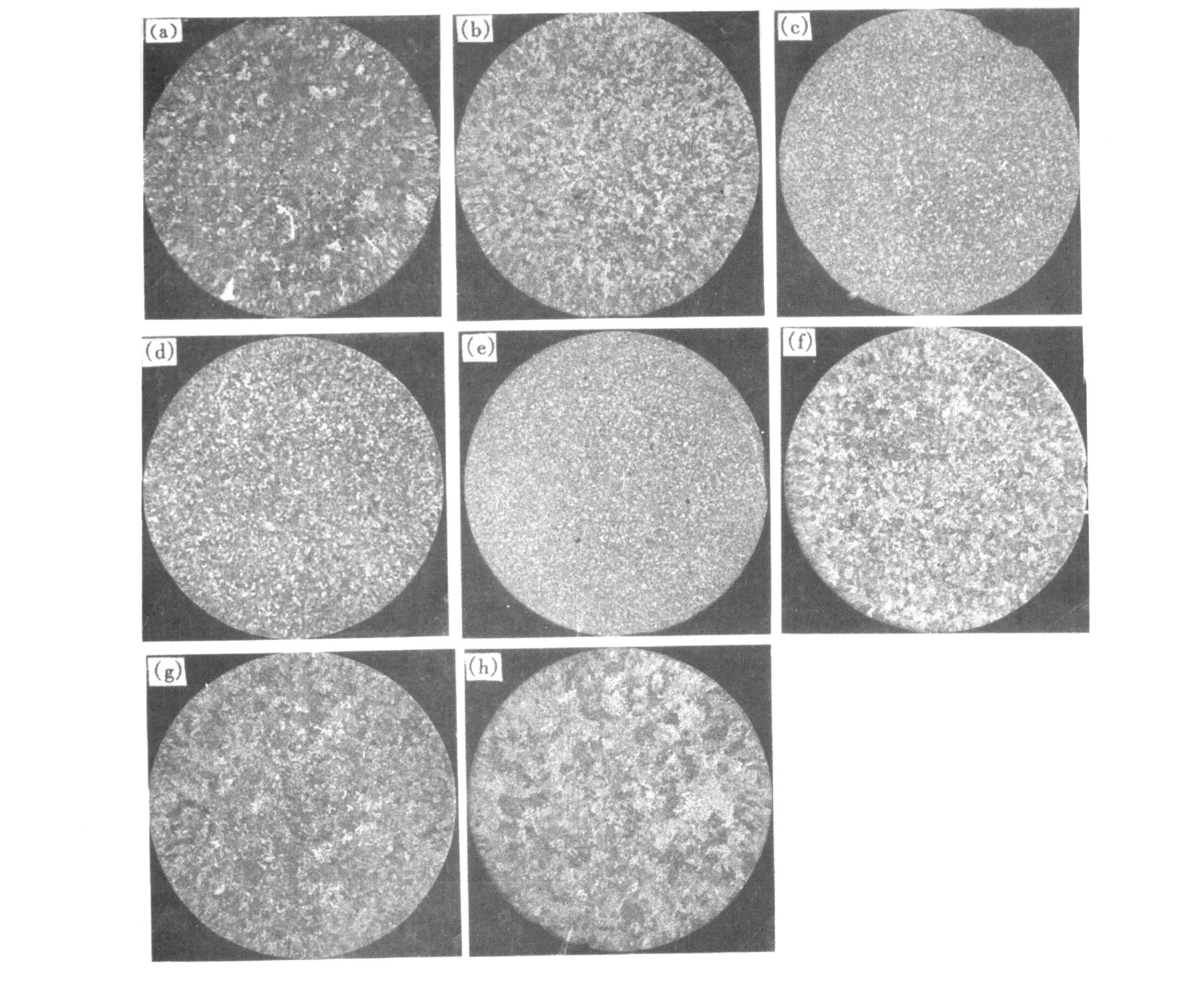

随硅量的继续增加, 晶粒尺寸逐渐增大, 达到近共晶成分 (11% Si) 时晶粒尺寸达到最大值。图1示出未经细化处理的工业纯铝以及部分Al-Si合金的宏观金相组织。对于经过细化处理的上述合金, 在所研究的全部硅含量下都得到一定的细化, 但随硅含量变化的规律并不相同。加入0.2% Al-3B 时, Al-3B 中间合金具有一定的细化效果, 仍然在Al-3% Si合金处得到最小的晶粒尺寸, 如图2 所示;在0.4%加入量时, Al-3B中间合金使获得最细晶粒尺寸的合金成分高于3%, 约在Al-4% Si处, 见图3;继续提高加入量至0.7%时, Al-3B中间合金对Al-5%Si合金开始具有较强的细化效果并在该成分处得到最细的晶粒尺寸;当加入量达到1%时, Al-3B中间合金开始对Al-6% Si合金具有显著的细化作用, 并在该成分处获得最小的晶粒尺寸。图4示出在加入1%的Al-3B 中间合金后, 含Si量为2%~7%及10%~11%的Al-Si合金宏观金相组织, 此时在6% Si合金处获得最小的晶粒尺寸。超过6% Si含量以后, 晶粒尺寸将随含硅量的继续增加而逐渐变大。

图1 未经细化的工业纯铝及Al-Si合金宏观金相组织 ×1 (a) 纯铝; (b) Al-2% Si; (c) Al-3% Si; (d) Al-4% Si; (e) Al-5% Si; (f) Al-6% Si; (g) Al-7% Si; (h) Al-8% Si; (i) Al-11% Si Fig.1 Macrostructures of non-refined commercially pure Al and Al-Si alloys

图2 Al-Si合金经 0.2% Al-3B 细化剂处理后的宏观金相组织 ×1 (a) Al-1% Si; (b) Al-2% Si; (c) Al-3% Si; (d) Al-4% Si; (e) Al-5% Si; (f) Al-6% Si Fig.2 Macrostructures of Al-Si alloys treated after 0.2%Al-3B master alloy

图3 Al-Si合金经 0.4% Al-3B 中间合金细化处理后的宏观金相组织 ×1 (a) Al-2% Si; (b) Al-3% Si; (c) Al-4% Si; (d) Al-5% Si; (e) Al-6% Si Fig.3 Macrostructures of Al-Si alloys treated after 0.4% Al-3B master alloy ×1

图4 Al-Si合金经1% Al-3B中间合金细化处理后的宏观金相组织 ×1 (a) Al-2% Si; (b) Al-3% Si; (c) Al-4% Si; (d) Al-5% Si; (e) Al-6% Si; (f) Al-7% Si; (g) Al-10% Si; (h) Al-11% Si Fig.4 Macrostructures of Al-Si alloys treated after 1% Al-3B master alloy

3 讨论

对于未经细化处理的亚共晶Al-Si合金, 随着硅含量的增加, 晶粒尺寸首先逐渐减小, 达到约3%硅时, 合金的铸态组织具有最小的晶粒尺寸 (图1) 。以后随着含硅量的增加, 晶粒尺寸又逐渐增大;Tondel

此外, 由于试验中采用的浇注温度均为720℃, 而随硅含量的增加亚共晶Al-Si合金的液相线却不断降低, 使得在含硅量较高的合金处具有更大的过热度, 这也是本次试验中在高硅含量条件下晶粒尺寸较粗大的原因之一。

4 结论

1.对于未经细化处理的亚共晶Al-Si合金, 随着溶质硅含量的增加, 铸锭的晶粒尺寸首先逐渐减小, 在约3% Si处晶粒具有最小的尺寸。继续提高硅含量将使晶粒尺寸逐渐增大, 在近共晶点处具有最大的晶粒尺寸。

2.Al-3B中间合金对于含硅量较低的Al-Si合金具有较弱的细化作用。随着该中间合金加入量的提高, 获得最细晶粒尺寸的合金成分向高硅方向移动。在1%的加入量时, Al-3B中间合金能使Al-6Si合金具有最细的晶粒尺寸。同时, Al-3B中间合金的这种细化作用又随含硅量的继续增加而逐渐衰退。因此, 对含硅量较低 (<4%) 的Al-Si合金, Al-3B中间合金不是理想的细化剂;当含硅量较高 (硅达到5%~6%) 时, 提高Al-3B合金的加入量至1%时可具有显著的细化效果;当含硅量超过6%以后, 在1%的加入量时Al-3B中间合金已不能有效地细化Al-Si合金。

参考文献

[1] LuHT , WangLC , KungSK .J .ChineseFoundryman′sAssociation, 1981, 29:10

[2] SigworthGK , GuzowskiMM .AFSTransactions, 1985, 93:907

[3] MohantyPS , GruzleskiJE .ActaMater., 1996, 44 (9) :3749

[4] SpittleJA , SadliS .Mater.Sci.andTechnol., 1995, 11 (6) :533

[6] LeeYC , DahleAK , StJohnDHetalMaterSci.andEng., 1999, A259:43

[7] AbdelReihimM , HessN , ReifW .J.Mater.Sci., 1987, 22:213

[1] LuHT , WangLC , KungSK .J .ChineseFoundryman′sAssociation, 1981, 29:10

[2] SigworthGK , GuzowskiMM .AFSTransactions, 1985, 93:907

[3] MohantyPS , GruzleskiJE .ActaMater., 1996, 44 (9) :3749

[4] SpittleJA , SadliS .Mater.Sci.andTechnol., 1995, 11 (6) :533

[6] LeeYC , DahleAK , StJohnDHetalMaterSci.andEng., 1999, A259:43

[7] AbdelReihimM , HessN , ReifW .J.Mater.Sci., 1987, 22:213