网络首发时间: 2015-04-07 09:26

复杂多金属高铟高铁闪锌矿的氧压酸浸

昆明理工大学冶金与能源工程学院

昆明冶金研究院

摘 要:

针对复杂多金属高铟高铁闪锌矿的氧压酸浸最佳参数进行研究。考察了浸出温度、硫酸浓度、液固比、氧压对Zn,In及Fe浸出率的影响,并绘制浸出率与各因素的关系曲线,分析不同因素参数下,Zn,In及Fe浸出率的变化规律。研究结果表明:Zn浸出率随着浸出温度的升高先增大后降低,In浸出率随温度的升高不断增大,且在150~160℃之间,Zn,In的浸出率分别为92%和56%;随着硫酸浓度的增加,Zn,In,Fe浸出率显著增大,当硫酸浓度超过150~155 g·L-1时,Zn浸出率基本保持不变,Fe浸出率却急剧增大,为了保证Zn,In高浸出率的同时,尽可能降低Fe浸出率,选择最佳硫酸浓度为150~155 g·L-1;Zn,In浸出率随着液固比的增大而增大,且在液固比为5∶1时,Zn,In浸出率高达97.8%和72.9%;Zn的浸出率随着氧压的增大而增大,但In浸出率基本不变,氧压为1.0 MPa时,Zn,In浸出率分别为98.97%和69.9%,且此后Zn浸出率基本保持不变。实验确定了4个最佳参数:浸出温度150~160℃,硫酸浓度150~155 g·L-1,液固比5∶1,氧压1.0 MPa,此时Zn,In浸出率高达98%和70%,Fe浸出率为9.38%且在浸出液中含量低于2 g·L-1,通过X射线光电子能谱(XPS)分析检测确定Fe主要以针铁矿的形态存在于渣相中。

关键词:

中图分类号: TF803.21

作者简介:闫书阳(1989-),男,河南人,硕士研究生,研究方向:有色金属冶金;E-mail:yanshy1989@163.com;;谢刚,教授;电话:0871-65919953;E-mail:gangxie@sina.com;

收稿日期:2014-07-01

基金:国家自然科学基金项目(51374118;51204084);云南省应用基础研究计划项目(2011FZ302)资助;

Pressure Oxidative Acid Leaching of Complex Polymetallic Sphalerite Containing High Iron and Indium

Yan Shuyang Xie Gang Yu Zhanliang Shi Huixian Mo Tengteng Dong Hongjing

Faculty of Metallurgical and Energy Engineering,Kunming University of Science and Technology

Kunming Metallurgical Research Institute

Abstract:

The optimum parameters of acid leaching under oxygen pressure of complex polymetallic sphalerite containing high iron and indium were studied. The effects of leaching temperature,sulfuric acid concentration,liquid-solid ratio and oxygen pressure on the leaching rates of zinc,indium and iron were researched in detail. Meanwhile,the relation curves between leaching rate and each parameter were drawn and analyzed in order to study the change law of the leaching rates of zinc,indium and iron under different factor parameters. The results showed that as the leaching temperature rose,the leaching rate of zinc increased first and then decreased while the leaching rate of indium increased. The leaching rates of zinc and indium were 92% and 56%,respectively,between 150 ~ 160 ℃.With the increase of sulfuric acid concentration,the leaching rates of zinc,indium and iron increased significantly. When the sulfuric acid concentration was over 150 ~ 155 g·L- 1,the leaching rate of zinc almost remained the same,yet the leaching rate of iron increased rapidly. To ensure high leaching rates of zinc and indium and low leaching rate of iron as possible,the optimum selection of sulfuric acid concentration was 150 ~ 155 g·L- 1. The leaching rates of zinc and indium increased as the liquid-solid ratio increased.And the leaching rates of zinc and indium were up to 97. 8% and 72. 9% at a liquid-solid ratio of 5∶ 1. The leaching rate of zinc increased as the oxygen pressure increased,but the leaching rate of indium almost remained the same. When the oxygen pressure was1. 0 MPa,the leaching rate of zinc and indium were 98. 97% and 69. 9%,and the leaching rate of zinc remained almost the same.The optimum parameters were put forward as leaching temperature of 150 ~ 160 ℃,sulfuric acid concentration of 150 ~ 155 g·L- 1,liquid-solid ratio of 5∶ 1,oxygen pressure of 1. 0 MPa. As a result,the zinc and indium leaching rates were up to 98% and 70%,respectively,while iron leaching rate was 9. 38%,iron content in leaching solution was less than 2 g·L- 1. Iron in slag phase was mainly in form of goethite by X-ray photoelectron specscopy( XPS) detection.

Keyword:

polymetallic sphalerite; oxygen pressure acid leaching; leaching rate; goethite;

Received: 2014-07-01

目前,湿法炼锌约占世界锌总产量的90% ,且全湿法工艺炼锌所占比例日趋增大。1981 年,加拿大Trail厂首次采用硫化锌精矿加压浸出工艺,从而真正意义上实现了全湿法炼锌流程[1]。其优点在于避免了焙烧过程形成难溶的铁酸锌包裹体,提高锌的浸出率,硫元素直接还原为单质硫,既克服了焙烧过程二氧化硫气体污染,又解决了锌生产受硫酸市场制约的难题。

随着易选冶高品位硫化锌矿的枯竭以及对资源综合利用的迫切要求,低品位复杂多金属硫化锌矿逐渐成为国内外加压浸出研究热点。Christopher等[2]进行了低铁闪锌矿与高铁闪锌矿的浸出机制对比研究; Vida Safari等[3]研究了硅酸锌硫酸浸出的动力学,提出其动力学过程符合收缩核模型。我国以多金属高铁闪锌矿物赋存的锌储量比例很大,仅云南省复杂多金属高铁闪锌矿含锌储量就为700 多万吨。谢克强等[4]进行了多金属硫化矿加压酸浸实验,研究得出在合适的酸浸条件下Zn,Cu,Fe等元素的浸出率达到90% 以上,由于锌浸出液Fe含量过高会给Zn电积带来困难,所以要抑制Fe的浸出。本文通过研究云南某地复杂多金属高铟高铁闪锌矿的氧压酸浸过程,在保证有价金属Zn,In高浸出率的同时尽量降低Fe元素的浸出,找出合适的浸出参数,并通过X射线光电子能谱( XPS) 分析检测以及 α-Fe O( OH) 与Fe2O3晶格能的计算分析确定Fe最终在渣相中的赋存状态。

1 实验

1. 1 精矿分析

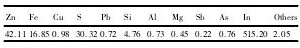

本实验所用精矿为云南某地复杂多金属高铟高铁闪锌矿,其精矿所含主要元素见表1。

矿物经X射线衍射( XRD) 分析可知,Zn以Zn S的形态存在,Fe主要以Fe S2的形态存在,部分Fe以类质同象的方式存在于Zn S中,Cu以Cu Fe S2形态存在,Pb以Pb S形态存在,In以类质同象的方式存在于Zn S中,As主要富集于毒砂中,部分以类质同象的方式存在于Fe S2中[5]。

表1 闪锌矿化学成分Table 1Chemical compositions of sphalerite ( %,mass fraction) 下载原图

Note: In unit being g·t- 1

表1 闪锌矿化学成分Table 1Chemical compositions of sphalerite ( %,mass fraction)

1. 2 原理

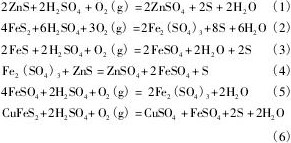

高铟高铁复杂多金属闪锌矿在高温氧压酸浸条件下,主要发生以下反应:

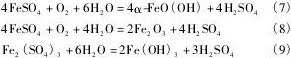

根据周廷熙等[6]的研究,在Zn S浸出过程中,Fe以类质同象代替闪锌矿中的Zn从而形成Fe S,发生反应( 3 ) ,Fe SO4继而氧化为Fe2( SO4)3,Fe2( SO4)3进一步与Zn S反应生成Fe SO4,从而使反应不断进行下去。由反应( 3) ~ ( 5) 可知,Fe在闪锌矿浸出过程中起催化作用,能够加快闪锌矿的浸出。但随着温度、酸度以及氧压等因素的改变以及Zn元素的大部分浸出,闪锌矿中的铁会发生以下反应:

由于在较低温度下浸出液中生成Fe( OH)3胶体,发生聚沉现象,导致滤液极难过滤,所以要尽量提高浸出温度以避免铁元素生成Fe ( OH)3胶体。

在浸出过程升温阶段,闪锌矿与硫酸溶液在较低温度下反应生成H2S气体,而H2S气体是一种还原剂,能与Ti O2反应生成Ti3 +,根据谢克强等[7]的研究,应先通氧进行保护然后升温,以防止钛制釜内表面的Ti O2保护层被破坏而发生安全事故。

1. 3 步骤

闪锌矿浸出过程在容积3 L的钛制高压釜内进行,实验用浸出液为自制硫酸溶液,通入氧气为工业纯氧,每次实验使用精矿200 g,分散剂木质磺酸钠添加量为精矿质量的0. 6% 。将锌精矿与硫酸溶液按照一定液固比加入高压釜内密封通氧升温,达到设定温度后开始计时,保持浸出时间90 min,搅拌速度500 r·min- 1,主要考察温度、硫酸浓度、液固比以及氧压等单因素的影响,浸出结束后进行固液分离并送样检测。

2 结果与讨论

2. 1 温度的影响

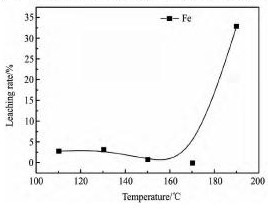

高铟高铁复杂多金属闪锌矿在不同温度下的实验结果如图1,2 所示。其具体的实验条件为:液固比4∶ 1,硫酸浓度152 g·L- 1,氧压1. 2 MPa,温度分别为110,130,150,170 和190 ℃。

从图1 可知,Zn的浸出率随温度的升高先增大后降低,且在150 ~ 160 ℃之间存在一个最大值,In的浸出率随温度的升高而逐渐增大。图2 中显示,Fe的浸出率在高于150 ℃ 后随温度的升高而增大,且在190 ℃ 时Fe的浸出率高达32. 8% 。杨大锦等[8]指出在温度较低( 120 ~ 130 ℃) 的情况下,Fe3 +首先参加反应并被还原为Fe2 +,此时反应( 1) 进行程度较小,导致Zn的浸出率不足90% ,在浸出后期Fe3 +水解,生成Fe( OH)3胶体,产生聚沉现象导致浸出液过滤困难。随着温度的升高,反应( 1) ,( 4) ,( 5) 进行速率增大,且浸出渣中铁氧化物含量增加,浸出液中Fe元素含量减少。当浸出温度达到150 ℃,反应( 1) ,( 4) 进行程度较大,Zn的浸出率达到一个最大值,随着温度的继续升高,浸出液过滤较易,可知Fe形成固液分离性能较好的氧化物,但此时溶液中酸度增加,导致Fe的浸出率增高。由于Zn浸出液除铁较复杂且不易除净,因此要尽量减少Fe的浸出。考虑到浸出过程中发生放热、吸热反应,浸出温度会发生一定程度的波动,因此取150 ~ 160 ℃ 为最佳浸出温度范围。

图1 Zn,In浸出率与温度关系拟合曲线Fig. 1 Fitting curves of temperature and Zn,In leaching rate

图2 Fe浸出率与温度关系拟合曲线Fig. 2 Fitting curve of temperature and Fe leaching rate

2. 2 硫酸浓度的影响

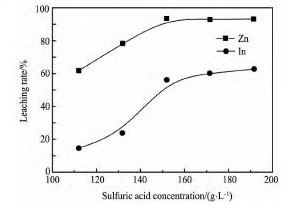

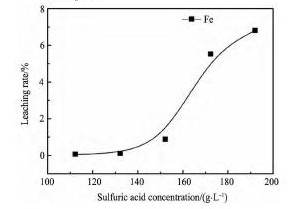

高铟高铁复杂多金属闪锌矿在不同硫酸浓度下的实验结果如图3,4 所示。实验条件为: 温度为150 ~ 160 ℃,液固比4∶ 1,氧压1. 2 MPa,硫酸浓度分别为: 112 ,132 ,152,172,192 g·L- 1。

图3 Zn,In浸出率与硫酸浓度关系拟合曲线Fig. 3 Fitting curves of sulfuric acid concentration and Zn,In leaching rate

图4 Fe浸出率与硫酸浓度关系拟合曲线Fig. 4 Fitting curve of sulfuric acid concentration and Fe leaching rate

由分子碰撞理论可知,硫酸浓度越高,分子( 离子) 与矿中有价金属元素碰撞几率越大,有价金属参与浸出反应的几率也越大[9],图3,4 的关系曲线恰好证明了这一点。由图3,4 可知,随着酸度的增加,Zn,In,Fe的浸出率逐渐增大,且在硫酸浓度达到152 g·L- 1以后,Zn,In浸出率随着硫酸浓度的增大基本保持不变,Fe的浸出率却急剧增大,可以说明硫酸浓度对Fe元素的浸出率影响较大。但初始硫酸浓度的增大必然导致终酸浓度的增大,继而使渣中铁的氧化物与硫酸的反应程度加大,从而导致浸出液中Fe3 +浓度的急剧增大,例如当初始硫酸浓度为152 g·L- 1时,Fe在浸出液中的浓度仅为0. 31 g·L- 1,而当硫酸浓度为192 g·L- 1时,Fe在浸出液中的浓度达到了2. 43 g·L- 1。为了保证Zn,In元素能够高效地浸出且控制Fe的浸出率,取最佳硫酸浓度范围为150 ~155 g·L- 1。

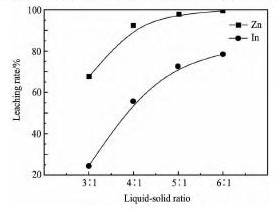

2. 3 液固比的影响

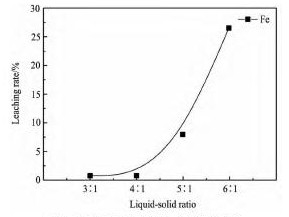

高铟高铁复杂多金属闪锌矿在不同液固比下的实验结果如图5,6 所示。实验条件为: 温度为150 ~ 160 ℃ ,硫酸浓度为150 ~ 155 g·L- 1,氧压1. 2 MPa,液固比分别为: 3∶ 1,4∶ 1,5∶ 1,6∶ 1。

由图5 可以看出,随着液固比的增大,Zn,In的浸出率逐渐增大,且浸出率增加趋势较大。由此可见,在未达到最佳液固比之前,液固比对Zn,In的浸出率有很大影响,增大液固比相当于增加精矿与硫酸的接触面积,使反应充分进行,增大反应速率。当液固比为5 ∶ 1 时,锌的浸出率达到97. 8% ,铟的浸出率达到72 . 9 % ,铁的浸出率为7. 8% ,浸出液中铁含量仅为1. 44 g·L- 1; 当液固比超过5∶ 1 时,液固比的增大对Zn浸出率的提高不太明显,但在浸出后期铁氧化物与硫酸反应几率变大,导致浸出液中铁元素含量的增大,给后续除铁带来困难。如图6 所示,液固比为6∶ 1 时,铁的浸出率为26. 2% ,浸出液中铁含量为6. 62g·L- 1。考虑到生产上经济成本以及设备问题,取最佳液固比为5∶ 1。

图5 Zn,In浸出率与液固比关系拟合曲线Fig. 5 Fitting curves of liquid-solid ratio and Zn,In leaching rate

图6 Fe浸出率与液固比关系拟合曲线Fig. 6 Fitting curve of liquid-solid ratio and Fe leaching rate

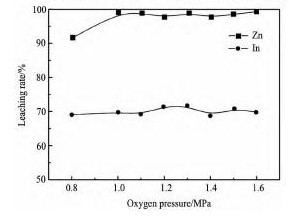

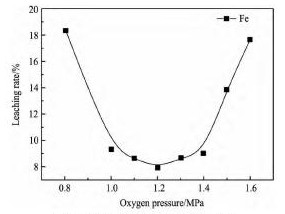

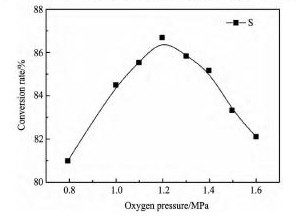

2. 4 氧压的影响

高铟高铁复杂多金属闪锌矿在不同氧压下的实验结果如图7,8 所示。实验条件为: 温度为150 ~ 160 ℃ ,硫酸浓度为150 ~ 155 g·L- 1,液固比为: 5∶ 1,氧分压分别为: 0. 8,1. 0,1. 1,1. 2,1. 3,1. 4,1. 5 和1. 6 MPa。

硫化锌的氧化过程是在液相中进行的,根据Henry定律,增大氧压能够提高液相中氧的溶解量,从而加速硫化锌的溶解与氧化,在单位时间内提高Zn的浸出率与S的转化率[10]。如图7 所示,在氧压低于1. 0 MPa时,Zn的浸出率随着氧压的增大增长趋势明显,在超过1. 0 MPa以后基本保持不变; 氧压的改变对In的浸出率基本没有影响,而Fe的浸出率先随着氧压的增大逐渐减小,主要是Fe在氧压作用下,大量生成铁氧化物进入渣相中,使液相中Fe的含量减少,但当氧压超过1. 2MPa后,Fe的浸出率又急剧增大,图9 显示单质S的转化率随氧压的增大先增大后降低,且在1. 2MPa存在一个拐点,这恰与图8 形成相互对照,因此推断是生成的S单质经氧气大量氧化生成H2SO4,并与渣相中铁氧化物反应,从而造成Fe的浸出率急剧增大。氧压为1. 0 MPa时,Fe的浸出率为9. 38% ,而Zn,In的浸出率分别达到了98. 97%和69. 90% ,考虑到增大氧压对设备的要求较高且耗氧量增大,所以选择最佳氧压为1. 0 MPa。

图7 Zn,In浸出率与氧压关系拟合曲线Fig. 7 Fitting curves of oxygen pressure and Zn,In leaching rate

图8 Fe浸出率与氧压关系拟合曲线Fig. 8 Fitting curve of oxygen pressure and Fe leaching rate

图9 单质S转化率与氧压关系拟合曲线Fig. 9Fitting curve of oxygen pressure and elemental sulfur conversion rate

3 渣相Fe,S元素的赋存状态

由于Fe3 +/ Fe2 +的标准电极电位( + 0. 77 V) 比S0/ S2 +( - 0. 51 V) 高得多,因此铁在浸出初期先以Fe2 +的形态进入溶液[11],在Zn元素大量浸出的同时硫的电极电位升高,Fe2 +才会进一步氧化为Fe3 +,最终以氧化物的形式赋存于渣相中。

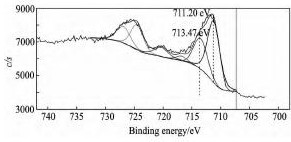

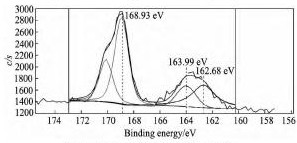

根据以上最佳参数进行实验,所得渣相送样进行XPS检测,并进行分峰拟合以确定渣相中Fe,S元素的赋存状态。所得S( 2p) ,Fe( 2p) 精细谱及拟合结果见图10,11。

查阅XPS光电子结合能对照表[12,13],Fe( 2p)分峰结果中结合能711. 20 e V对应的化合物为Fe O( OH) ( 针铁矿) ,713. 47 e V对应化合物为Fe2( SO4)3,S( 2p) 分峰结果中162. 68 e V对应化合物为Fe S2,163. 99 e V对应化合物为S单质,168. 93e V对应SO42-。结果说明,闪锌矿浸出后期浸出液中的Fe2 +在充足的氧气作用下按照反应( 7) 进行。从晶格能分析,根据费尔斯曼所引入的能量系数( EC) ,按照公式:

U=61.209×(a·ECa+b·ECb+c·ECc+……)(10)

式中:U为晶格能(k J·mol-1);a,b,c为分子式中有关离子的数目; ECa,ECb,ECc为各有关离子的能量系数。

图10 Fe( 2p) 精细谱分峰拟合结果Fig. 10 Peak fitting results of Fe( 2p) spectra

图11 S( 2p) 精细谱分峰拟合结果Fig. 11 Peak fitting results of S( 2p) spectra

可以计算出2α-Fe O ( OH ) ,Fe2O3的晶格能[14]。已知ECFe3 += 5. 15,ECO2 -= 1. 55,ECOH-=0. 37,由此可算出针铁矿Fe2O3·H2O即2α-Fe O( OH) 的晶格能为U = 865. 50 k J·mol- 1; Fe2O3的晶格能则为U = 915. 08 k J·mol- 1; Fe2O3的晶格能大于 α-Fe O( OH) 的晶格能,表明Fe2O3在热力学上比 α-Fe O( OH) 更稳定; 反之,根据能量守恒定律,浸出液中的铁形成Fe2O3所需能量大于形成α-Fe O( OH) 所需能量,这恰与赤铁矿法除铁[15]需要高温( 453 ~ 473 K) 、高压( 2. 0 MPa) 条件相符合,从而确定浸出液中铁最终以晶格能较低的针铁矿形态赋存于渣相中。

闪锌矿中S元素在加压酸浸条件下直接形成S单质,且在浸出后期部分会被氧气氧化生成硫酸根[16]。

4 结论

通过实验分析得出,高铟高铁闪锌矿最佳的浸出参数为: 浸出温度为150 ~ 160 ℃,硫酸浓度为150 ~ 155 g·L- 1,液固比为5 ∶ 1,氧压为1. 0MPa,此时Zn,In的浸出率分别为98% 和70% 左右,Fe的浸出率为9. 38% 且浸出液中铁含量仅为1. 8 g·L- 1。元素Fe最终以针铁矿的形态赋存于渣相中,浸出过程生成的S单质部分氧化形成SO42-。

通过重复性实验,In的浸出率可达70% ,对此加以回收利用,可带来巨大的经济效益。

参考文献