基于多网络模型的工程机械液压系统故障诊断研究

贺湘宇1,何清华2

(1. 长沙理工大学 汽车与机械工程学院,湖南 长沙,410076;

2. 中南大学 机电工程学院,湖南 长沙,410083)

摘 要:

摘 要:提出一种针对工程机械液压系统的多网络模型的故障诊断方法。该网络模型以广义回归神经网络(General regression neural network,GRNN)为基础,引入全局递归的反馈机制,构建动态GRNN模型。该方法首先为多个目标故障建立同等数量的动态GRNN目标故障模型,计算每个目标故障模型的检测阈值;然后,将测试故障样本代入每个目标故障模型中,当其残差平方和在对应阈值范围内即可确定故障类型。实验结果表明:多网络模型的故障诊断方法准确地诊断出95%以上的系统故障。

关键词:

液压系统;工程机械;故障诊断;多模型故障诊断;广义回归神经网络;

中图分类号:TP206.3 文献标志码:A 文章编号:1672-7207(2010)04-1385-06

Fault diagnosis of construction machinery hydraulic system based on multi-network model

HE Xiang-yu, HE Qing-hua

(1. College of Automobile and Mechanical Engineering, Changsha University of Science and Technology,

Changsha 410076, China;

2. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Abstract: A fault diagnosis approach of construction machinery hydraulic system based on multi-network model was proposed. A dynamic general regression neural network (GRNN) model was established by introducing the global feedback to the GRNN. As a dynamic model with global recursion, dynamic GRNN model is feasible to identify nonlinear system. Firstly, multiple dynamic GRNN model was established for multiple target faults and a test threshold for each dynamic GRNN model was computed. Secondly, the sum of residuals’ square was developed to test model’s residual so as to determine the fault type. The results show that the test faults of 95% are correctly identified.

Key words: hydraulic system; construction machinery; fault diagnosis; multi-model fault diagnosis; general regression neural network (GRNN)

工程机械作为重要的施工生产装备,在国民经济发展和基础设施建设中具有重要的地位[1]。液压系统是工程机械的核心部件,针对它的故障诊断与预报技术一直是工程机械的关键技术之一。一般地,工程机械工作环境恶劣,持续工作时间长,负载变动大,液压系统的故障发生频率高。随着液压技术向着高 速、高压和大功率方向发展,工程机械液压系统的规模、功能及其自动化水平日益提高,液压系统的故障变得更加多样与复杂。因此,研究工程机械液压系统的故障诊断和预报技术,对于提高工程机械施工的可靠性和安全性,推动我国工程机械的自主创新研究具有重要的理论意义和工程实用价值[2]。现有的工程机械液压系统故障诊断研究往往只着重于某一类型工程机械或者某一类故障模式,并通过简单的分析得出故障诊断结果。这些方法只有当故障现象和故障特征较为明显时才能够实现准确的故障诊断,限制了故障诊断应用的范围。工程机械液压系统的故障诊断研究仍然具有较大的研究价值,尤其是需要从理论上进一步提高故障诊断的研究水平。广义回归神经网络(General regression neural network,简称GRNN)模型是由Donald于1991年提出的一种新型神经网络,它建立在Parzen非参数估计的基础之上,可以对连续变量进行估计并收敛于基本的回归表面。广义回归神经网络主要的特点在于它无需提供预测模型的具体形式,回归层能够通过训练数据自动建立[3-4]。使用Parzen非参数估计的概率密度函数,GRNN模型能够完成每一种未知模式的训练。与其他的神经网络方法相 比,GRNN模型具备了更强的非线性收敛能力和预测能力,而且训练的过程也更为简单、高效[5-6]。但是,GRNN模型依然不具备全局动态递归的能力,这是GRNN模型结构中未引入全局反馈造成的。带全局反馈的动态网络对非线性动态系统建模有很高的辨识度,且特别适用于系统故障诊断建模[7-11]。根据这个思路,本文作者通过在GRNN模型结构中引入全局递归的反馈机制,提出动态广义回归神经网络模型,简称动态GRNN模型。动态GRNN模型不仅具备GRNN模型所有的优点,还能够更加有效地处理动态数 据。近年来,随着多模型自适应控制理论研究的深 入[12-14],多模型的概念也被应用于故障诊断领域,并迅速成为研究热点之一[15-17]。从液压系统故障机理可知,许多故障发生的过程就是系统物理参数或系统数学模型参数改变的过程。如果系统处于某种故障状态下,那么,就可以在该种故障状态下建立故障模型。假设系统有N种目标故障,则可以建立N个目标故障模型,从而通过多个故障模型的故障检测就可以实现故障诊断。在以往的多模型故障诊断研究中,模型的选择主要局限于解析型的数学模型,如状态方程,而且大都为线性模型,而对于涉及神经网络模型的多模型故障诊断方法则几乎没有研究。鉴于此,本文作者针对工程机械液压系统,以动态GRNN模型为基础,提出多网络模型故障诊断方法。

1 动态GRNN网络模型

1.1 广义回归网络(GRNN)

假设随机向量x和随机变量y的联合概率密度函数为f(x, y),则y相对于x的回归(条件均值)可表示 为[3-6]:

(1)

(1)

其中:密度函数f(x, y)的估计可以通过对训练数据使用Parzen的非参数估计算子得到,其非参数估计为

(2)

(2)

其中:

![]()

![]()

式中:xi为x的观测向量;yi为y的观测值;σ为平滑系数;n为样本数;m为随机向量x的维数。

使用![]() 代替f(x, y),代入式(1)可得到:

代替f(x, y),代入式(1)可得到:

(3)

(3)

对于式(3),由

![]()

可以得到:

(4)

(4)

估计值![]() 为所有样本观测值yi的加权平均,每个观测值yi的权重因子为相应的样本xi与x之间Euclid距离平方的指数。由式(4)可知,估计值

为所有样本观测值yi的加权平均,每个观测值yi的权重因子为相应的样本xi与x之间Euclid距离平方的指数。由式(4)可知,估计值![]() 在随机变量y的样本观测值yi的变化范围之内。

在随机变量y的样本观测值yi的变化范围之内。

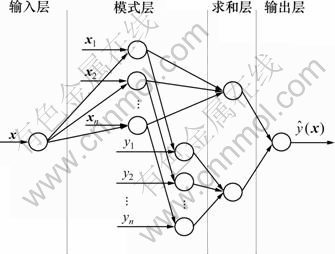

根据式(4)构造广义回归神经网络,结构如图1所示,包括输入层(Input layer)、模式层(Pattern layer)、求和层(Summation layer)和输出层(Output layer)共4层神经元。

图1 广义回归网络结构图

Fig.1 Diagram of GRNN

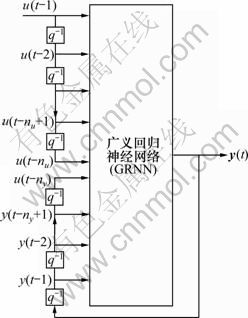

1.2 动态GRNN模型结构

虽然GRNN网络具有训练时间短、非线性收敛能力强的特点,但是,它只是一种局部递归的静态网络模型,不具备全局递归的动态特性。相对于动态的神经网络模型,GRNN模型的应用范围受到了较大的限制。如果能够对GRNN网络的结构加以改进,引入全局动态特性,将会提高GRNN网络在动态时间上的非线性辨识能力。鉴于此,本文作者提出一种动态广义回归网络模型,简称为动态GRNN模型,其结构图如 图2所示。

图2 动态GRNN模型结构图

Fig.2 Diagram of dynamic GRNN

图2中,动态GRNN模型的输入可以表示为:

![]()

可以得到对应的网络模型输出为:

![]() (5)

(5)

式中:![]() 是由GRNN刻画的非线性映射。

是由GRNN刻画的非线性映射。

动态GRNN模型属于全局的递归模型,这样的模型往往涉及模型的预测问题,即前一时刻的模型预测输出值成为后一时刻的模型输入值。一般的预测分为单步预测和多步预测,对于动态GRNN模型,主要使用多步预测。

设动态GRNN模型t=k时刻的初始输入为

![]() (6)

(6)

若利用训练后的动态GRNN模型对上面的输出值进行预测,则t=k+1时刻的模型预测输出为

![]()

依次类推,可得到t=k+2时刻的模型预测输出为

![]()

![]()

则t=k+p时刻的模型预测输出为

![]()

![]() (7)

(7)

2 多模型故障诊断

多模型方法是假定可以用N组线性模型描述实际动态系统的工作过程,并且系统的每一个故障模型对应于一个动态模型,同时,也有一个动态模型用于描述系统正常工作状态,一般可以用如下状态空间模型来描述系统的正常过程及故障模式[15-17]。

![]()

![]() (8)

(8)

式中:x(t)为状态向量;u(t)为输入向量;y(t)为输出向量,Ai,Bi和Ci为系数矩阵,i=1, 2, …, N;N为故障模式的数目。

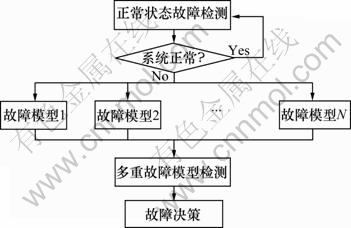

各个模型中的系数矩阵Ai,Bi和Ci,对应于动态系统处于不同的故障模式。多模型故障诊断方法是以多个模型来逼近系统,在多个模型的基础上进行故障检测,完成基于某种切换策略的系统故障诊断过程,其流程如图3所示。模型集的建立、故障检测方法的设计和模型的切换是多模型故障诊断的核心内容。

图3 多模型故障诊断流程图

Fig.3 Flow chart of multi-model fault diagnosis

2.1 模型集的建立

选取系统N组目标故障模式,建立N组故障模型,构成多模型集合

![]() (9)

(9)

式中:![]() 为多模型集合;Mi为第i组故障模型。

为多模型集合;Mi为第i组故障模型。

2.2 故障检测方法

假设在系统的N组模型中,总有一个模型是正确的,也就是说,系统的N组目标故障模式可以由N组模型中的一个进行正确描述,这样,故障诊断就归结为多模型的故障检测问题。一般地,N组模型可以采用相同的故障检测方法。

2.3 模型的切换

实际的多模型故障诊断是首先对正常状态进行故障检测,当系统出现故障时,检测值会偏离正常工作水平,此时,需要切换到其他的模型,以判别出现的故障为何种故障模式。

3 多网络模型故障诊断方法

故障检测是通过正常状态系统模型的残差阈值检测进行的,其实质是假定故障状态的模型与正常状态的模型具有差异性。根据这个原理,当系统发生故障A时,可以建立故障A的动态GRNN模型GA。检测样本输入GA,如果残差小于阈值,说明检测样本所代表的故障为A;如果残差大于阈值,说明检测样本代表的可能为其他故障,或为未知故障样本,需要进一部进行诊断。所以,如果系统有N种故障(正常状态也被看作一种故障),可以为每一种故障建立相应的动态GRNN模型,当检测样本输入网络模型时,若残差小于对应网络模型的阈值,则可以判定故障类型。所以,多网络模型的故障诊断方法的流程为:

(1) 目标故障建模。某工程机械的液压系统的目标故障包括:F1(正常),F2,F3,…,FN共N种目标类型(包括正常),所以,需要建立N个目标故障的动态GRNN模型。

定义正常(F1)状态下的动态GRNN模型为![]() ,以此类推,可得到其余N-1种目标故障的动态GRNN模型为

,以此类推,可得到其余N-1种目标故障的动态GRNN模型为![]() ,

,![]() ,…,

,…,![]() 。

。

(2) 获取目标故障的检测阈值![]() 。

。![]() 一般是人为选定的门限值,应根据系统的不同由经验确定。一般取正常状态样本的残差平方和J0的2~3倍,残差平方和的表达式为

一般是人为选定的门限值,应根据系统的不同由经验确定。一般取正常状态样本的残差平方和J0的2~3倍,残差平方和的表达式为

![]() (10)

(10)

式中:L为窗口的长度;ei表示第i个残差。

(3) 计算样本在多个故障模型下的残差平方和。采集动臂回路的液压缸泄漏故障样本,分别代入![]() ,

,![]() ,

,![]() ,…,

,…,![]() ,可以得到样本在各个故障模型下的残差平方和。

,可以得到样本在各个故障模型下的残差平方和。

4 实验分析

本研究中所用的实验平台为湖南山河智能机械股份有限公司生产的SWE50型挖掘机,该挖掘机液压系统主要的组成部分包括带负载敏感(Load sensing,LS)系统的变量液压泵、高性能先导式多路换向阀、行走液压马达、回转液压马达、工作装置驱动油缸等。实验中测量的实验信号主要为压力和流量,为了保证实验中的测量精度和可靠性,使用德国Hydrotechnik公司的工程机械液压系统专用测量仪器,包括6通道手持式测量仪Multi-System 5050、高性能压力传感器、高性能流量传感器。

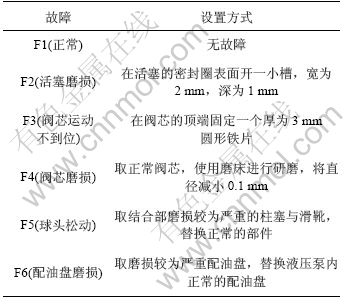

故障设置对于最终的实验结果影响很大。为了保证实验故障与实际故障具有一致性,实验中设置单一故障。故障的类型和故障的具体设置方式如表1所示。

实验中主要测量4个信号变量,包括:柱塞泵出口流量QP、柱塞泵出口压力pP、铲斗液压缸无杆腔压力pA、铲斗液压缸有杆腔压力pB。实验步骤为:①操纵铲斗油缸控制手柄,完成1次加载—卸载的动作,加载和卸载之间保留1 s以上切换时间;②记录QP,pP,pA和pB的变化,采样的时间间隔为5 ms,采样时间为20 s;③1次采样完成后,将样本命名后保存于采集仪器Multi-System 5050存储器中。每种故障重复上述动作5次,分别采集5组样本,共采集30组样本。

表1 实验中单一故障

Table 1 Experimental single fault

4.1 建立铲斗回路的动态GRNN模型

实验中的单一目标故障包括:正常(F1)、活塞磨损(F2)、阀芯运动不到位(F3)、阀芯磨损(F4)、球头松动(F5)、配流盘磨损(F6)共6种目标类型(包括正常)。定义正常(F1)状态下的动态GRNN模型表达式为:

![]()

![]()

定义活塞磨损(F2)状态下的动态GRNN模型表达式为:

![]()

![]()

依此类推,可得到其余4种目标故障的动态GRNN模型。6种目标故障的模型分别表示为![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() 和

和![]() 。

。

4.2 获取目标故障的检测阈值

可得到正常(F1)状态的检测阈值:

![]()

同理,可以得到其余5种目标故障的检测阈值:

![]()

![]()

![]()

![]()

![]()

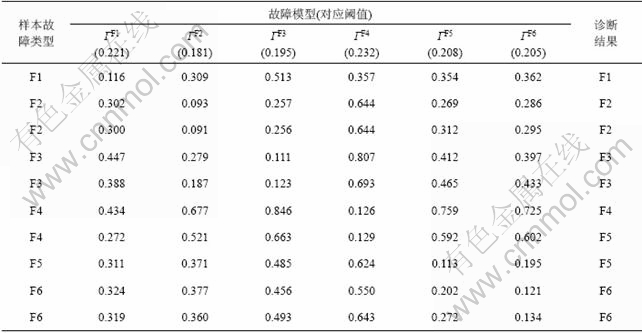

从剩余的样本中抽取10组样本作为测试样本,分别代入![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() 和

和![]() 中,测试样本的故障诊断结果如表2所示。

中,测试样本的故障诊断结果如表2所示。

表2 测试样本故障诊断结果

Table 2 Fault diagnosis result of test samples

对于多模型故障诊断的方法,可能会产生某个样本属于一个故障或多个故障,比如测试样本(8),对应于![]() 和

和![]() 的残差平方和分别为0.113和0.195,小于对应的阈值0.208和0.205,考虑到0.113<0.195,所以故障为F5;同理,可以确定测试样本(9)的故障为F5。通过对所有采集故障样本的测试结果,综合20组测试样本,95%的样本均得到正确的诊断,表明基于多网络模型的故障诊断方法能够有效地应用于工程机械液压系统。

的残差平方和分别为0.113和0.195,小于对应的阈值0.208和0.205,考虑到0.113<0.195,所以故障为F5;同理,可以确定测试样本(9)的故障为F5。通过对所有采集故障样本的测试结果,综合20组测试样本,95%的样本均得到正确的诊断,表明基于多网络模型的故障诊断方法能够有效地应用于工程机械液压系统。

5 结论

(1) 提出了基于多网络模型的工程机械液压系统故障诊断方法,该方法首先为液压系统的多个目标故障建立动态GRNN模型,从而通过多个目标故障模型的故障检测实现工程机械液压系统的故障诊断。

(2) 在SWE50型挖掘机液压系统上设置了活塞磨损、阀芯运动不到位、阀芯磨损、球头松动、配油盘磨损共5类典型实验故障。利用实验故障样本,对基于多网络模型的挖掘机液压系统故障诊断方法进行检验,诊断正确率达到95%以上。动态GRNN模型能够有效地应用于工程机械液压系统的故障检测和故障 诊断。

参考文献:

[1] 何清华, 张大庆, 郝鹏, 等. 液压挖掘机工作装置模型及控制的试验研究[J]. 中南大学学报: 自然科学版, 2006, 37(3): 542-546.

HE Qing-hua, ZHANG Da-qing, HAO Peng, et al. Model and experimental research on control of hydraulic excavator's manipulator[J]. Journal of Central South University: Science and Technology, 2006, 37(3): 542-546.

[2] HE Qing-hua, HE Xiang-yu, ZHU Jian-xin. Fault detection of excavator's hydraulic system using dynamic principal component analysis[J]. Journal of Central South University of Technology, 2008, 15: 700-705.

[3] Cigizoglua H K, Alpb M. Generalized regression neural network in modeling river sediment yield[J]. Advances in Engineering Software, 2006, 37: 63-68.

[4] Lee W Y, House J M, Kyong N H. Subsystem level fault diagnosis of a building's air-handling unit using general regression neural networks[J]. Applied Energy, 2004, 77(12): 153-170.

[5] Ben-Nakhi A E, Mahmoud M A. Cooling load prediction for buildings using general regression neural networks[J]. Energy Conversion and Management, 2004, 45: 2127-2141.

[6] Hansen J V. Learning experiments with genetic optimization of a generalized regression neural network[J]. Decision Support Systems, 1996, 18(3): 317-325.

[7] Marcu T, K?ppen-Seliger B, Stücher R. Design of fault detection for a hydraulic looper using dynamic neural networks[J]. Control Engineering Practice, 2008, 16(2): 192-213.

[8] Govindhasamy J J, McLoone S F, Irwin G W, et al. Neural modelling, control and optimisation of an industrial grinding process[J]. Control Engineering Practice, 2005, 13(10): 1243-1258.

[9] Skoundrianos E N, Tzafestas S G. Finding fault: Fault diagnosis on the wheels of a mobile robot using local model neural networks[J]. IEEE Robotics & Automation Magazine, 2004, 9: 83-90.

[10] Wong C X, Worden K. Generalised NARX shunting neural network modelling of friction[J]. Mechanical Systems and Signal Processing, 2007, 21(1): 553-572.

[11] Lee J M, Lee J H. Approximate dynamic programming-based approaches for input-output data-driven control of nonlinear processes Approximate dynamic programming-based approaches for input–output data-driven control of nonlinear processes[J]. Automatica, 2005, 41(7): 1281-1288.

[12] WANG Xin, LI Shao-yuan, CAI Wen-jian. Multi-model direct adaptive decoupling control with application to the wind tunnel system[J]. ISA Transactions, 2005, 44(1): 131-143.

[13] Petre S, Yngve S, LI Jian. Multi-model approach to model selection[J]. Digital Signal Processing: A Review Journal, 2004, 14(5): 399-412.

[14] Cutululis N A, Ceanga E, Hansen A D, et al. Robust multi-model control of an autonomous wind power system[J]. Wind Energy, 2006, 9(5): 99-419.

[15] Drake K J, Campbell S L, Andjelkovic I. Naval Model-based failure detection on nonlinear systems: Theory and transition[J]. Engineers Journal, 2006, 119(2): 93-106.

[16] Nikoukhah R, Campbell S L. Auxiliary signal design for active failure detection in uncertain linear systems with a priori information[J]. Automatica, 2006, 42(2): 219-228.

[17] Nikoukhah R, Campbell S L. A multi-model approach to failure detection in uncertain sampled-data systems[J]. European Journal of Control, 2005, 11(3): 255-265.

收稿日期:2009-10-21;修回日期:2009-12-28

基金项目:国家高技术研究发展计划(“863”计划)项目(2003AA430200);湖南省教育厅科研基金资助项目(09C075);长沙理工大学“湖湘学者”资助项目(200807)

通信作者:贺湘宇(1974- ),男,湖南湘潭人,博士,讲师,从事工程机械智能故障诊断研究;电话:13786149132;E-mail: hexiangyu@hotmail.com

(编辑 刘华森)