高强变形铝合金的研究现状和发展趋势

东北轻合金有限责任公司,中南大学 黑龙江哈尔滨150060,湖南长沙410083

摘 要:

总结了国内外关于高强铝合金的发展历程, 探讨了超高强铝合金的强韧化机制及研究现状, 对比分析了相关的热处理工艺对超高强铝合金的性能的影响, 展望了超高强铝合金今后的发展方向和发展目标。国内外超高强铝合金研制基本上是沿着高强度、低韧性→高强度、高韧性→高强度、高韧性、耐腐蚀方向发展;随之的热处理状态开发则是沿着T6→T73→T76→T736 (T74) →T77方向进展;在合金设计方面的特点是合金化程度越来越高, Fe和Si等杂质含量越来越低, 微量过渡族元素添加越来越合理。改进合金成分、改善合金制备工艺和开发新型的热处理工艺是提高超高强铝合金性能的重要发展方向和途径。

关键词:

中图分类号: TG135

收稿日期:2005-11-20

Research Status and Development Trend of Ultra-High Strength Aluminum Alloys

Abstract:

The development history of ultra-high strength aluminum alloys was summarized. The strengthening mechanism and the research status were also discussed. The effect of heat treatment on the microstructure and properties was compared. In the last, the author discussed the development direction and goal of ultra-high strength aluminum alloys. From the development history it can be found that the development road of ultra-high strength aluminum alloy is: high strength and low toughness→high strength and high toughness→high strength, high toughness and high corrosion resistance. The development road of the relative heat treatment is: T6→T73→T76→T736 (T74) →T77. The alloying degree of ultra-high strength aluminum alloys is more and more high while the content of Fe and Si elements is more and more few. Improving the composition and the fabrication process and developing new heat treatment process are the important development direction and method of ultra-high strength aluminum alloy.

Keyword:

Received: 2005-11-20

超高强度铝合金是以Al-Zn-Mg-Cu系 (简称7xxx系) 为主的可热处理强化的铝合金。 它具有高的比强度和硬度、 良好的热加工性、 优良的焊接性能、 较好的耐腐蚀性能和较高的韧性等优点

1 高强铝合金的发展

1.1 国外7xxx系高强铝合金的发展

7xxx系高强铝合金的发展可以追溯到20世纪20年代, 德国科学家Sander W和Meissner K L发现Al-Zn-Mg合金经淬火、 时效后具有很高的强度。 以此为基础, 发展出了后来的7000系铝合金。 1943年美国开发出了可实际应用的7075合金, 并第一次应用于B-29型轰炸机上, 曾给飞机结构和性能带来了革命性变化, 同时也为超高强铝合金的飞速发展奠定了基础。 1968年, 在7001合金的基础上, 通过降低Cu和Cr的含量, 增大Zn/Mg比值等手段来提高韧性和抗应力腐蚀性能, 研制出7049合金。 1969年开发成功7000系中断裂韧性最高的7475合金, 该合金除了成分差别外, 加工工艺也有所改变, 通过调整晶粒度、 均匀性、 E相 (Al12Mg2Cr) 的尺寸和质点间距, 使其韧性得到改善。 1971年, 以7075合金为基础, 通过增加Zn和Cu含量、 调整Cu/Mg比值来提高强度, 并添加Zr代替Cr克服淬火敏感性和调整晶粒尺寸, 美国开发出了强度、 断裂韧性和抗应力腐蚀性能较高的7050合金和7150合金。 20世纪80年代, 美国铝业公司在7150的基础上, 进一步降低Fe, Si, Mn等杂质元素的含量, 提高Zn/Mg比值, 耗资数十亿美元研制成功了号称王牌铝合金的7055合金, 并于1993年申请专利。 7055-T77等热处理状态的制品强度比7150-T6状态高10%以上, 比T7075-T6状态高25%以上, 使其在保证材料具有高强度的同时又具有优良的综合性能, 目前7055-T77已用于波音777客机的上翼蒙皮、 机翼桁条

随着快速凝固/粉末冶金 (RS/PM) 制备技术的发展, 快凝技术逐渐被引入高强铝合金的研究。 80年代, 美国Alcoa公司采用传统RS/PM制备方法, 研制出了PM/7090, PM/7091, CW67等合金

90年代初期, 随着以喷射成形技术为代表的新一代RS/PM工艺走向大规模实用化, 使规模生产实用超高强铝合金材料变为现实。 到20世纪90年代末, 美国、 英国、 日本等工业发达国家均利用先进的喷射成形技术开发出了含锌量8%以上 (最高达14%) 、 σb为760~810 MPa, δ为8%~13%的新一代超高强铝合金, 用于制造交通运输领域的结构件及其他要求强度高、 抗腐蚀性能强的高应力结构件。 表1

综上所述, 国外超高强铝合金研制基本上是沿着高强度、 低韧性→高强度、 高韧性→高强度、 高韧性、 耐腐蚀方向发展; 随之的热处理状态开发则是沿着T6→T73→T76→T736 (T74) →T77方向进展; 在合金设计方面的特点是合金化程度越来越高, Fe和Si等杂质含量越来越低, 微量过渡族元素添加越来越合理, 最终在大幅度提高强度的同时保证合金具有优良的综合性能。

表1 部分超高强度铝合金典型性能的对比

Table 1Mechanical properties of some ultra-high strength aluminum alloys

| 材料 | 型号 | σb/ MPa |

σ0.2/ MPa |

δ/ % |

KIC/ ΜΡa√m |

ρ/ (g·cm-3) |

| IM挤压材 | B96Ц-T1 | 617 | 568 | 5 | 2.90 | |

| B96Ц1-T2 | 650 | 610 | 8 | 57 (KC) | 2.89 | |

| B96Ц3-T2 | 620 | 590 | 10 | 109 (KC) | 2.87 | |

| 7A55 | 705 | 681 | 13 | 27 | 2.89 | |

| 7055-T77 | 662 | 641 | 10 | 33 | 2.85 | |

| 7155-T77 | 648 | 614 | 12 | 30 | 2.82 | |

| IM板材 | 7075-T651 | 572 | 503 | 11 | 28.6 | 2.80 |

| 7178-T651 | 605 | 540 | 11 | 2.83 | ||

| 7055-T77 | 648 | 634 | 11 | 29 | 2.85 | |

| 7150-T77 | 607 | 572 | 12 | 27 | 2.82 | |

| 锻件 IM | 7075-T7354 | 545 | 476 | 14 | ||

| PM | 7090-T7E80 | 613 | 565 | 12 | 22 | |

| 7091-T7E78 | 586 | 524 | 13 | 38 | ||

| CW67-T7X2 | 606 | 579 | 14 | 44 | ||

| PM挤压件 | 7090-T6511 | 675 | 640 | 10 | ||

| 7091-T6E192 | 640 | 600 | 13 | |||

| CW67-T7X1 | 614 | 580 | 12 | |||

| 7064-T6 | 683 | 635 | 12 |

1.2 国内Al-Zn-Mg-Cu系高强铝合金的发展

国内超高强铝合金的研究开发起步较晚。 我国航空工业和其他国防工业大量应用的高强度铝合金主要仍为类似于B95和7075合金的LC4及LC9; 对7050等高强度铝合金进行研究, 大多仍着眼于提高合金的韧性及抗腐蚀性能, 而它们的强度则大多仍维持在7075-T6的水平上, 甚至还有不同程度的降低。 为了进一步提高合金强度, 充分发挥高强度合金的减重潜力, 20世纪80年代初, 东北轻合金有限责任公司和北京航空材料研究所开始研制Al-Zn-Mg-Cu系高强高韧铝合金

2 超高强铝合金的强韧化处理机制及研究现状

2.1 沉淀方式、 序列及沉淀相

世界各国的材料工作者利用各种探测技术对Al-Zn-Mg-Cu系合金的时效沉淀序列进行了详细的研究。 过饱和固溶体的完全分解往往是复杂的, 需包括几个阶段。 超高强铝合金的时效过程一般按以下几种方式进行

(1) GP区的形核与长大: SSS→GP区→η′ (过渡相) →η (平衡相)

(2) 缺陷及晶界处的形核: SSS→T (高温时效时为平衡相 (Al, Zn) 49Mg32) →η (平衡相)

(3) 空位富集处的形核: SSS→形核→T (Al2Zn3Mg3) →η′→η

2.2 微观组织结构与性能

材料的微观组织决定了其宏观性能, 对于高强铝合金, 其强度、 韧性和应力腐蚀 (SCC) 敏感性等性能受热处理条件的影响更加明显。 有关研究表明: 高强铝合金中GP区、 η′过渡相、 η平衡相的尺寸、 数量、 分布及晶界无沉淀析出带 (PFZ) 的特性基本决定了合金的宏观性能。

2.2.1 基体沉淀相 (MPt) 对合金性能的影响

合金的基体组织MPt决定了合金的强度。 在固溶处理后的整个时效过程中, 合金的强度随各时效阶段的基体组织变化而变化。 但是, 什么样的MPt对强度贡献最大, 何种MPt能获得最佳强韧性和抗应力腐蚀性能的配合, 到底是GP区, 还是η′过渡相对强度的贡献最大, 这些问题至今未有定论。 有学者

2.2.2 晶界沉淀相 (GBP) 对合金性能的影响

对于晶界沉淀相的研究, 近年取得了一些进展, 但其对合金性能的影响还没有上升到理论的高度。 GBP在很大程度上依赖于晶界结构, 很难定量描述某种GBP的作用。 因为即使同一种合金在同样的热处理制度下, GBP的大小和形态也会因晶界不同而出现较大的差异。 但有一点已得到材料理论专家们的认可, 即: 连续网状分布的GBP对合金的性能最为不利。 对于SCC敏感性来说, 如果用阳极溶解来解释开裂过程, 则连续分布的GBP很容易促进活化-钝化或钝化-再活化过程。 同样, 用氢脆的机理来解释SCC现象也会得出这种GBP结构可提高合金的SCC敏感性的结论。

2.2.3 晶界无析出带 (PFZ) 对合金性能的影响

凡出现沉淀现象的合金都有毗连晶界的无析出带 (PFZ) , 现有两种机制解释晶界无析出带形成的原因。 较早提出的是贫溶质理论, 这种机制认为, 晶界处脱溶较快, 因而较早地析出脱溶相, 脱溶相析出时吸收了附近的溶质原子, 使周围基体溶质贫乏而无法再析出脱溶相, 造成无析出带。 另一种理论为贫空位机制, 这种机制认为, 淬火获得的过饱和空位是不稳定的, 在冷却、 停放和随后的再加热时, 空位容易滑入晶界和其他缺陷处, 结果形成从晶内到晶界的空位浓度梯度。 空位有利于脱溶相形核, 有利于原子扩散, 促进晶核扩散式生长, 因此, 当晶界附近空位浓度低于一定值时, 脱溶相不易生成, 在一定条件下就造成贫空位的无析出带。 一般认为, 贫溶质和贫空位机制均会对形成无析出带作出贡献。 高温时效以贫溶质机制为主, 低温时效时则主要为贫空位机制。 PFZ的宽度按热处理情况变化, 固溶处理温度较高和淬火速率较快这两者都增加过剩空位含量, 时效温度较低时, PFZ比较窄。 目前对晶界无析出带的利弊尚无定论, 不过从力学性能和抗蚀性方面来看, 还是希望缩小或消除晶界无析出带。

3 超高强铝合金的热处理工艺

高强铝合金热处理的目的是通过工艺参数的合理选择, 达到MPt, GBP, PFZ 3个组织参数间的最佳配合, 使合金得到良好的综合性能。 高强铝合金热处理主要包括均匀化、 固溶淬火、 时效等工艺, 其中时效工艺又包括单级时效、 双级时效、 回归再时效 (RRA) 和形变时效 (形变热处理) 。

3.1 固溶热处理

超高强铝合金主要通过时效析出而强化, 过饱和程度的提高将提高时效析出相的数量, 增加强化效果。 在现有合金的发展演变过程中, 为保证或提高合金的强度, 常提高合金元素的含量, 在可溶结晶相未充分固溶的情况下, 这对合金的综合性能产生不利影响。 过饱和程度既与合金成分有关, 也与固溶程度有关。 因此, 对时效强化效果而言, 提高固溶程度与增加合金元素含量作用是类似的。 采用双级强制固溶处理和连续升温固溶处理技术可以有效提高固溶效果。 强化固溶与一般固溶相比, 在不提高合金元素总含量的前提下提高了固溶体的过饱和度, 同时减少了粗大未溶结晶相, 对于提高时效析出程度和改善抗断裂性能具有积极意义, 是提高超高强铝合金综合性能的一个有效途径。

3.2 单级时效

单级时效是一级时效。 完全时效后, 晶内析出细小的共格或半共格弥散相, 晶界分布着较粗大的连续链状质点, 这种晶界组织对应力腐蚀和剥落腐蚀十分敏感。 完全时效后合金强度可达峰值 (T6态) , 但抗应力腐蚀性较差。

3.3 双级时效

双级时效的目的就是牺牲部分合金的强度, 提高合金的抗应力腐蚀性能, 相应的热处理工艺包括T73, T76, T74等。 双级时效中, 第一级时效为低温预时效, 相对于成核阶段, 形成大量的GP区, 那些能在高温时效温度下稳定存在的GP区优先成核转化为η′相。 第二级是高温时效, 在晶内主要形成均匀分布的盘状相, 在亚晶界上形成尺寸较大的η′相析出, 在大角度晶界上发现更粗大质点, 显然是较稳定的η′相, 随着时效时间的延长, 晶内η′相粗化, 晶界η′相稳定并长大, 亚晶界上PFZ明显增宽。 经双级时效处理, 合金中的主要强化相为细小弥散的η′相。

3.4 回归再时效

过时效处理可以改善抗应力腐蚀断裂性能, 但使强度降低。 文献

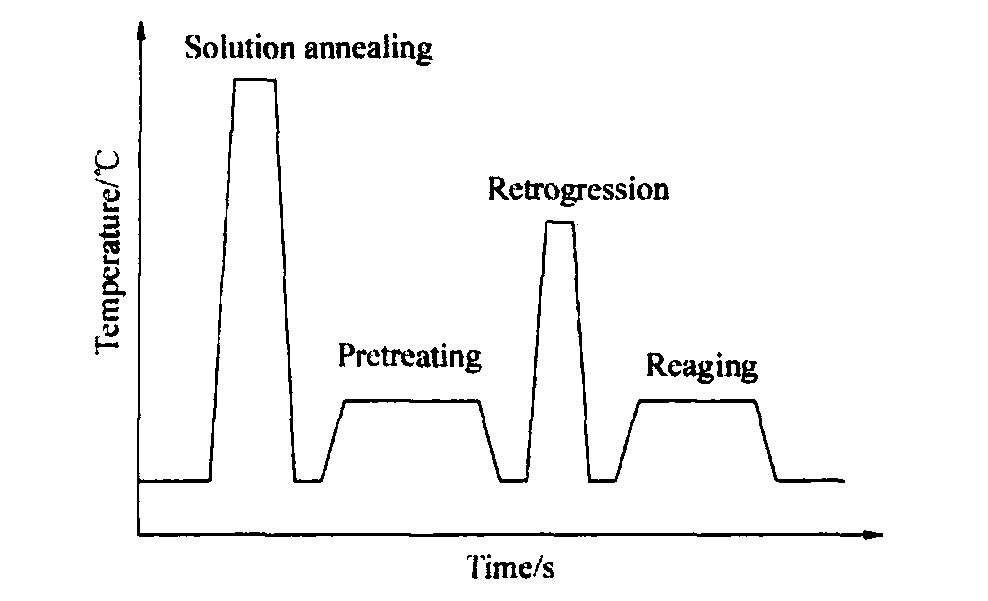

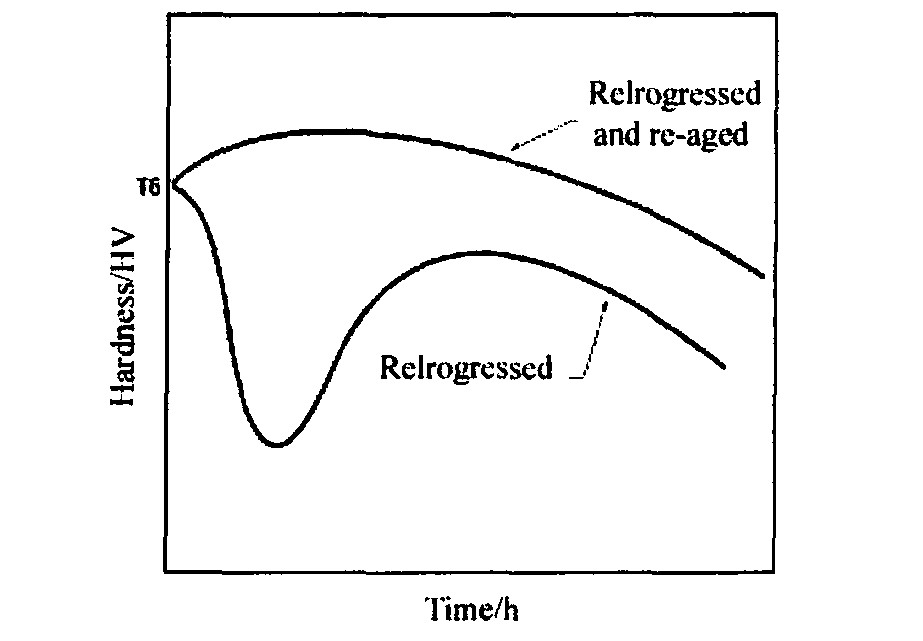

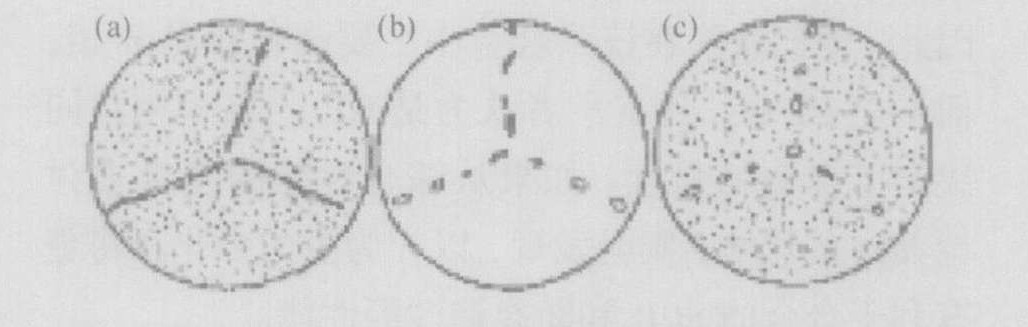

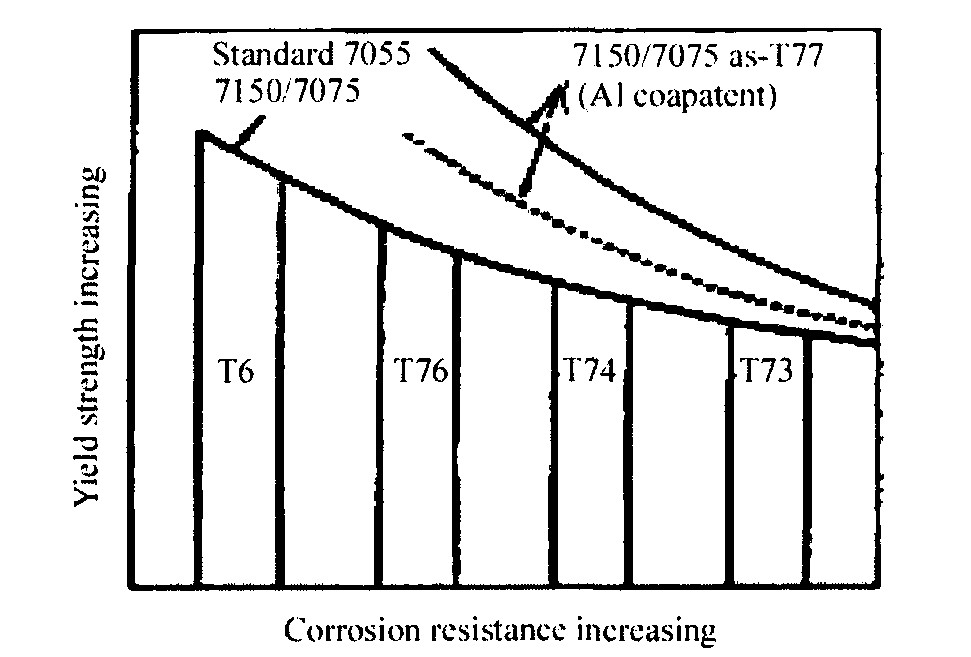

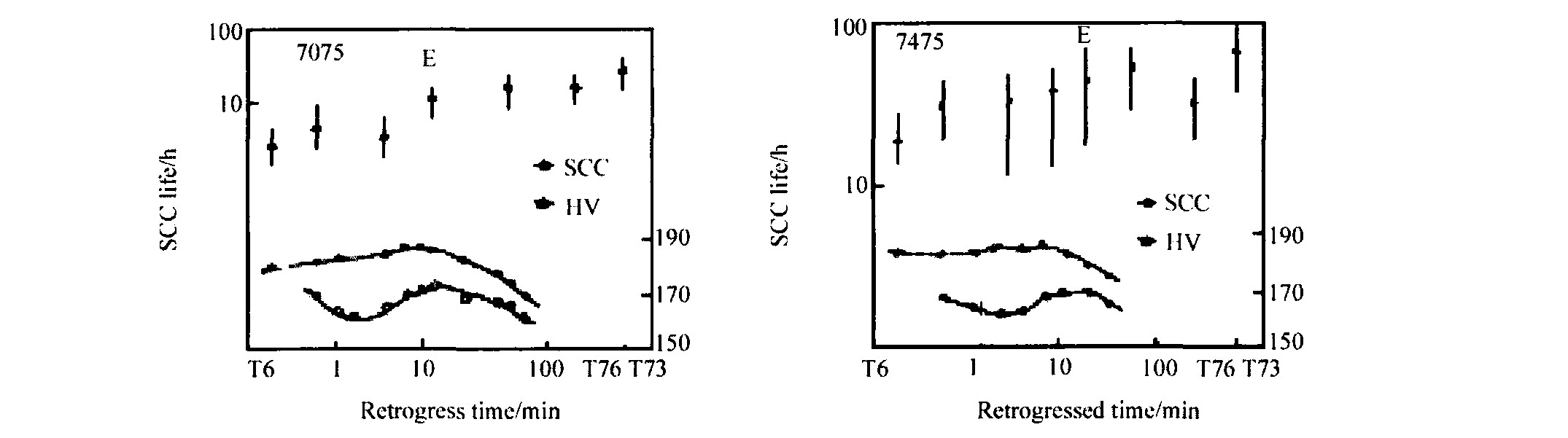

图1~3表明了回归再时效处理基本工艺以及回归再时效处理过程中微观组织和性能演变规律。 可以看出, RRA处理为三级时效。 它包括3个阶段: 第一阶段在较低温度下进行峰值预时效 (Preheating) , 显微组织和性能与上述峰值时效状态相同; 第二阶段, 在较高温度下进行短时回归处理 (Retrogression) , 经回归处理后, 晶内的共格或半共格析出相又都溶解到固溶体内, 晶界上连续链状析出相合并和集聚, 不再连续分布, 这种晶界组织改善了抗应力腐蚀和剥落腐蚀性能, 而晶内η′的溶解大大降低了合金的强度; 第三阶段, 在较低温度下再时效 (Re-ageing) , 达到峰值强度, 晶内析出细小的部分共格η′相, 弥散分布, 晶界仍为不连续的非共格析出相。 RRA处理后, 合金中形成了下列组织: 晶内弥散分布着大量细密的η′相粒子, 与T6态的晶内组织相似; 晶界处离散分布着粗大的η相析出物, 与过时效态的晶界组织相似, 伴之以较窄的晶界无析出带。 这种组织综合了峰时效和过时效的优点, 使合金获得高强度和良好的抗蚀性能的统一。 图4和5示出了不同热处理状态及RRA处理后的抗应力腐蚀性能变化。

图1 RRA处理工艺示意图

Fig.1 Sketch map of RRA heat treatment

图2 RRA处理过程中的硬度变化示意图

Fig.2 Hardness variation during RRA heat treatment

图3 7075合金在RRA处理过程中的显微组织变化示意图

Fig.3 Sketch map of microstructure evolution in process of RRA heat treatment in 7075 alloy

(a) 峰值时效 (120 ℃/24 h) ; (b) 回归处理 (200~270 ℃) ; (c) 二次峰值时效 (120 ℃/24 h)

图4 不同热处理状态下屈服强度与抗腐蚀性能对照示意图

Fig.4 Yield strength and SCC properties of several 7xxx alloys with different heat treatment

3.5 形变热处理

在高强铝合金的发展过程中, 强度、 韧性及抗腐蚀能力往往不能兼顾。 为发展既有高强度同时又有可接受的断裂韧性和抗腐蚀性能的铝合金, 人们试图通过形变热处理 (Thermo-mechanical Treatment) 来实现这一目标。 形变热处理 (TMT) 就是塑性变形与热处理同时作用于合金的工艺。

形变热处理包括低温形变热处理、 高温形变热处理、 中间形变热处理及最终形变热处理等。 自20世纪70年代初到80年代, 美国Alcoa公司先后推出了如ITMT (Intermediate Thermo-mechanical Treatment) , FTMT (Final Thermo-mechanical Treatment) 等形变热处理工艺来改善合金的综合性能。 其中FTMT即最终形变热处理, 这种工艺包括固溶处理、 预时效、 形变和最终时效。 关于FTMT对7xxx系铝合金的作用说法不一, 文献

4 展 望

1. 调整合金中的主要合金元素含量以及各组元的比值, 添加微量过渡族元素以及稀土元素, 开发出各种满足不同需要的新型合金。

2. 进一步提高合金纯度, 减少Fe和Si等杂质的含量, 研究控制杂质含量的方法和技术, 改善合金的综合性能。

3. 采用和研究各种先进的熔体净化和变质处理方法, 提高铸锭冶金质量。

4. 采用各种先进的锭坯制备技术, 例如低频电磁半连续铸造技术[86]和喷射成形制备技术, 从而提高合金的综合性能以及特殊性能。 低频电磁半连续铸造技术既可以获得细晶组织, 又可以强化合金元素固溶, 同时改善超高强铝合金的铸造性能, 是超高强铝合金制备的一个重点研究方向。

图5 回归时间对回归和再时效后合金性能的影响 (120 ℃/24 h+200 ℃回归+120 ℃/24 h)

Fig.5 Effect of retrogress time on properties of retrogressed and re-aged 7xxx series alloys

5. 开发和应用各种新型热处理工艺技术来提高合金的综合性能。 例如, 采用高温均匀化处理和分级固溶工艺, 使残留的非平衡相最大限度地溶入基体中, 提高固溶处理后固溶体基体的过饱和程度, 从而提高最终时效的强化效果; 新型时效工艺, 调整和控制晶内和晶界析出相的形貌、 大小和分布, 改善提高合金综合性能。

参考文献

[7] Kuhlman G W.Aluminum, 1985, 61 (8) :573.

[8] Bredengaugh P R.Light Metal Age, 1985, 10:18.

[10] 田荣璋, 王祝堂, 主编.铝合金及其加工手册[D].中南工业大学出版社, 2000.2.

[11] 周鸿章, 李念奎.超高强度铝合金强韧化的发展过程及方向[A].铝———21世纪基础研究与技术发展研讨会论文集第一分册[C].2002.

[14] 张永安, 朱宝宏, 刘红伟, 等.Zn含量对喷射成形7×××系高强铝合金组织与性能的影响[J].中国有色金属学报, 2005, 15 (7) :1013.

[15] Guinier A.Onthe birth of GPzones[J].Materials Science Forum., 1996, 217~222:3.

[20] 吴一雷, 李永强, 等.超高强铝合金的发展及应用[J].航空材料学报, 1994, 14:49.

[23] McQueen HJ.J.Metals, 1980, 2:17.

[24] Sanders Jr RE, Starke E A.Metall.Trans., 1978, 19A:1087.

[7] Kuhlman G W.Aluminum, 1985, 61 (8) :573.

[8] Bredengaugh P R.Light Metal Age, 1985, 10:18.

[10] 田荣璋, 王祝堂, 主编.铝合金及其加工手册[D].中南工业大学出版社, 2000.2.

[11] 周鸿章, 李念奎.超高强度铝合金强韧化的发展过程及方向[A].铝———21世纪基础研究与技术发展研讨会论文集第一分册[C].2002.

[14] 张永安, 朱宝宏, 刘红伟, 等.Zn含量对喷射成形7×××系高强铝合金组织与性能的影响[J].中国有色金属学报, 2005, 15 (7) :1013.

[15] Guinier A.Onthe birth of GPzones[J].Materials Science Forum., 1996, 217~222:3.

[20] 吴一雷, 李永强, 等.超高强铝合金的发展及应用[J].航空材料学报, 1994, 14:49.

[23] McQueen HJ.J.Metals, 1980, 2:17.

[24] Sanders Jr RE, Starke E A.Metall.Trans., 1978, 19A:1087.