中国有色金属学报 2004,(08),1308-1312 DOI:10.19476/j.ysxb.1004.0609.2004.08.009

反应磁控溅射制备Ti-Si-N薄膜的摩擦磨损性能

西安交通大学金属材料强度国家重点实验室,西安交通大学金属材料强度国家重点实验室,西安交通大学金属材料强度国家重点实验室,慕尼黑工业大学无机材料化学研究所 西安710049 ,西安710049 ,西安710049 ,德国慕尼黑D 85747

摘 要:

用反应磁控溅射方法,在不锈钢表面沉积Ti Si N薄膜。用原子力显微镜观察薄膜的表面形貌,Ti Si N颗粒尺寸小于0.1μm,用亚微压入仪测试薄膜硬度,当硅的摩尔分数为9.6%时,薄膜硬度出现最大值47GPa。球盘式摩擦磨损结果表明,Ti Si N薄膜的耐磨性能明显优于TiN薄膜,加入少量硅元素后,TiN薄膜的抗磨损性能有显著提高,但Ti Si N薄膜的室温摩擦系数较高(0.6~0.8),高温下摩擦系数也仅轻微降低(550℃,0.5~0.6)。由于Ti Si N薄膜的摩擦系数可能与磨损中氧化物生成量的增加有关,常温下Ti Si N薄膜的摩擦系数随硅摩尔分数的增加而增大,而高温下Ti Si N薄膜的摩擦系数随硅含量上升而降低。

关键词:

中图分类号: TB43

作者简介:马大衍(1976),男,博士研究生.;

收稿日期:2003-12-09

基金:国家高技术研究发展计划资助项目(2001AA338010);国家自然科学基金资助项目(50271053;50371067);教育部博士点基金;

Tribological behavior of Ti-Si-N coatings prepared by magnetron sputtering reactive deposition

Abstract:

Multiphase nanocomposite thin films composed of nanocrystalline TiN and nano-sized amorphous Si3N4 were deposited on stainless steel substrate at 550 ℃ using magnetron sputtering reactive deposition technique. The micro-hardness of Ti-Si-N films can reach 47 GPa when molar fraction of silicon is 9.6%. Sliding friction and wear investigations were performed using ball-on-disk typed high-temperature tribometer without lubrication. The wear resistant properties of TiN film increase remarkably with certain addition of silicon, while friction coefficient remains high(about 0.6~0.8) at room temperature and reduces only slightly at elevated temperature(0.5~0.6 at 550 ℃). The friction coefficient increases with increasing molar fraction of silicon at room temperature, but it will decrease with increasing molar fraction of silicon at elevated temperature, because the friction coefficient may relate to the increasing of oxides formations during wear test.

Keyword:

Ti-Si-N coating; reactive magnetron sputtering; tribological behavior;

Received: 2003-12-09

硬质薄膜材料及其超高硬度现象备受材料界关注。 在传统TiN、 TiC薄膜材料的基础上添加不同金属或非金属元素的多元及多层硬质薄膜相继获得成功

Veprek等

本文作者用反应磁控溅射方法在不锈钢表面沉积了Ti-Si-N薄膜, 并研究了薄膜的摩擦磨损性能。

1 实验

用慕尼黑工业大学无机材料化学所的反应磁控溅射实验设备制备了Ti-Si-N薄膜, 薄膜基体为1Cr18Ni9Ti(摩尔分数, %)不锈钢, 试样经研磨, 抛光, 超声波清洗后放入反应室。 工艺参数沉积气压为0.2 Pa, N2流量为7.0~12.0 mL/min, 溅射电源电流5.0 A, 测射电源电压500 V, 试样偏压25 V, 电流0.04 A, 沉积时间40 min, 薄膜厚度为5.0~6.0 μm。

经X衍射(XRD)以及X光电子谱(XPS)分析表明: 薄膜中仅存在TiN和非晶Si3N4相, 详细相的组成分析见文献

用THT07-135型球-盘式高温摩擦磨损试验机进行摩擦学实验。 薄膜在无润滑条件下, 分别在室温和550 ℃下完成摩擦磨损实验。 空气湿度为45%, 摩擦副为GCr15, 直径d 3 mm, 粗糙度Ra小于0.05 μm, 硬度为HRC 61, 载荷为5 N, 摩擦线速度为20 cm/s, 滑动距离为300 m。 磨痕形貌用光学显微镜观察, 用TR240便携式表面粗糙度仪测出的Ti-Si-N球盘磨损磨痕深度, 用工具显微镜读出磨痕宽度, 计算出总的磨损体积V, 通过比磨损率r来评价膜层的耐磨性能, 比磨损率r根据公式(1)求得:

r=V/(p·l) (1)

式中 p为法向载荷(N); l为滑动距离(m)。

2 结果与讨论

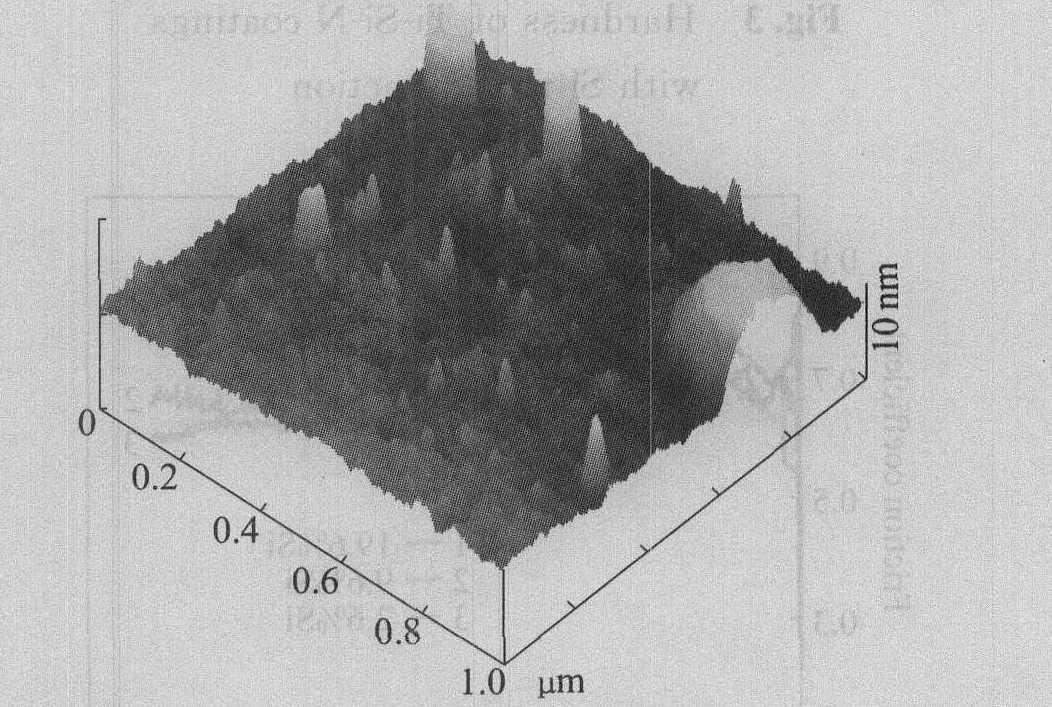

图1所示为Ti-Si-N薄膜表面原子力显微形貌。 可以看出, 薄膜表面形貌的立体结构, 表面结晶完整, 颗粒清晰可见, 尺寸小于0.1 μm。 薄膜表面大都具有较好的均匀性, 粗糙度RMS值小于10 nm。 由于沉积完成后, 气氛中一些大颗粒散落在薄膜表面, 使得表面有少量突起。 图2所示为Ti-Si-N薄膜的断口形貌, 薄膜呈细小颗粒的致密类玻璃形态。

图1 Ti-Si-N薄膜的AFM表面形貌

Fig.1 AFM morphology of Ti-Si-N coating

图2 Ti-Si-N薄膜断口的SEM像

Fig.2 SEM fractgraph of Ti-Si-N film

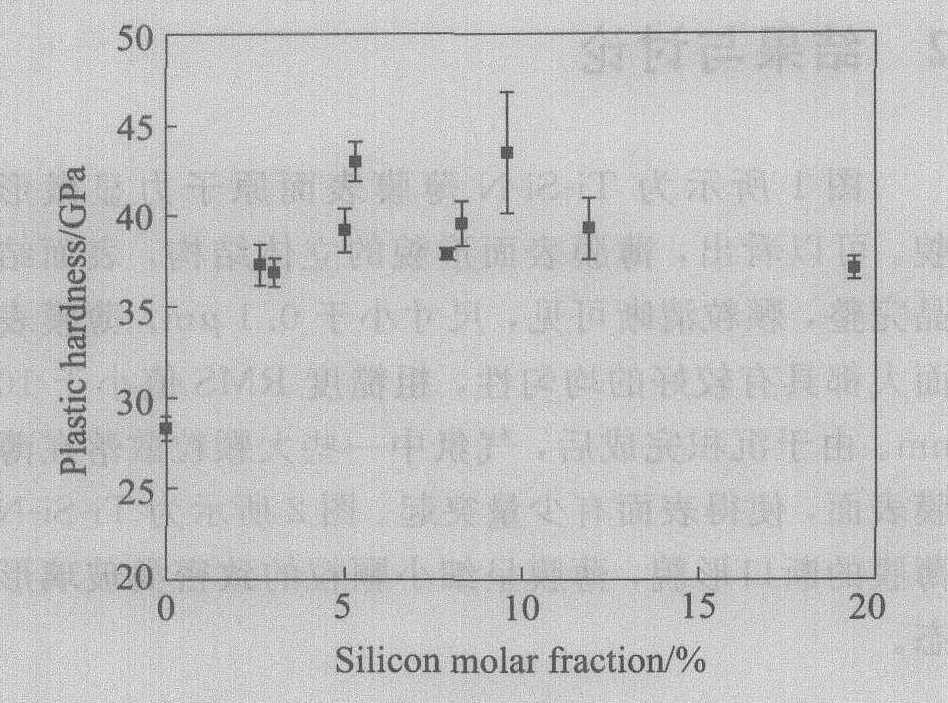

图3所示为Ti-Si-N薄膜的亚微压入硬度。 可以看出, 薄膜硬度随硅摩尔分数的增大先增大后减小, 在硅摩尔分数为9.6%左右时, 薄膜硬度达到最大, 为47 GPa左右。

图4所示为不同硅摩尔分数的Ti-Si-N薄膜室温下的摩擦系数与磨损距离的关系。 可以看出, 3种薄膜的摩擦系数都比较高, 为0.6~0.8。 随着硅摩尔分数的增加, 薄膜摩擦系数有轻微增大。 当实验温度增加到550 ℃时, 如图5所示, 不同硅摩尔分数的Ti-Si-N薄膜的摩擦系数都有所降低, 平均摩擦系数为0.5~0.6。 与室温磨损结果相反, 在高温下, 随硅摩尔分数的增加, 薄膜的摩擦系数有所降低。 Kim等

图3 Ti-Si-N薄膜硬度随硅含量变化的曲线

Fig.3 Hardness of Ti-Si-N coatings with Si molar fraction

图4 不同硅摩尔分数Ti-Si-N薄膜的摩擦系数

Fig.4 Friction coefficient of Ti-Si-N coatings with Si molar fraction at room temperature

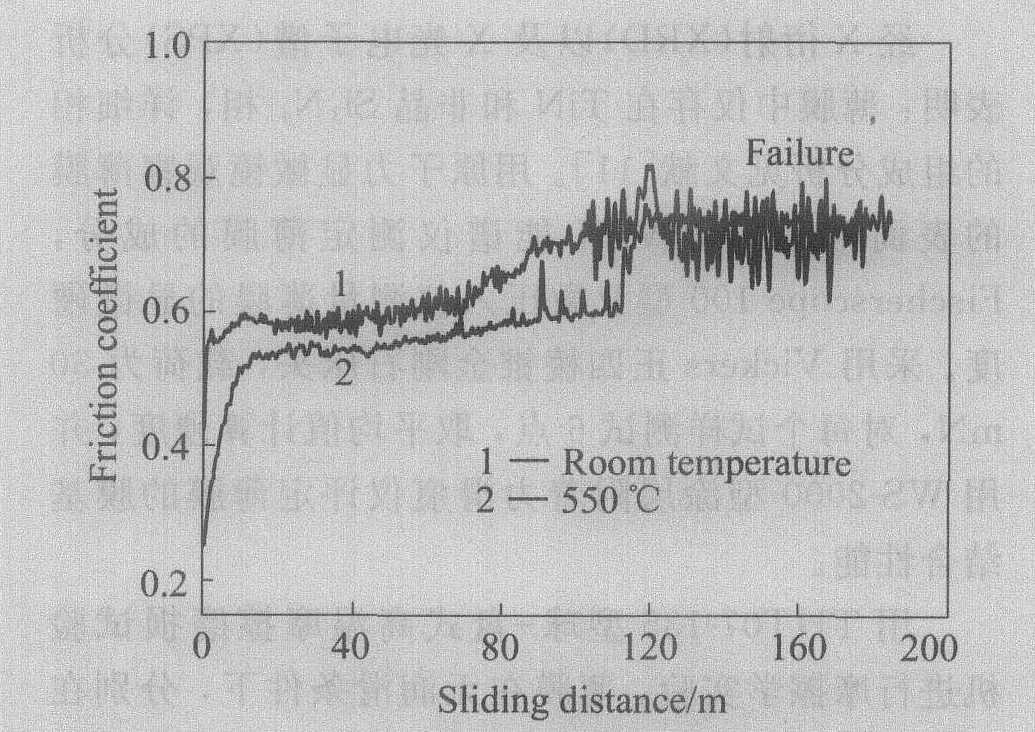

图6所示为TiN薄膜室温及高温摩擦系数曲线。 可以看出, TiN薄膜摩擦系数较Ti-Si-N薄膜有所降低, 但其抗磨损性能明显低于Ti-Si-N薄膜。 当磨损距离大约在120 m时, TiN薄膜即失效。

图5 不同硅摩尔分数的 nc-TiN/a-Si3N4薄膜的摩擦系数

Fig.5 Friction coefficient of nc-TiN/a-Si3N4 coatings with Si molar fraction at 550 ℃

图6 TiN薄膜的摩擦系数

Fig.6 Friction coefficients of TiN coating

在室温和550 ℃时, 不同硅摩尔分数的Ti-Si-N薄膜和TiN薄膜的比磨损率及其对应的硬度值如表1所列。 结果表明: Ti-Si-N膜的硬度大大高于TiN膜层; TiN薄膜中加入硅元素后, 薄膜的比磨损率显著下降; 随着膜层中硅摩尔分数的增加, 比磨损率维持在较低水平。 当实验温度提高到550 ℃时, Ti-Si-N薄膜的比磨损率有所上升, 但仍低于TiN薄膜的比磨损率。

表1 Ti-Si-N和TiN薄膜的比磨损率

Table 1 Wear rates of Ti-Si-N and TiN coatings

Si molar fraction/% |

LC/N | Hardness/ GPa |

Wear rate/(mm3·N-1·m-1) |

|

25 ℃ |

550 ℃ | |||

0 2.6 3.0 8.3 9.6 11.9 19.3 |

24 27 32 36 43 45 47 |

20 33.1 32.8 44.6 47.4 38.9 28.7 |

7.8×10-2 8.3×10-5 2.0×10-5 1.4×10-4 |

6.2×10-2 9.6×10-3 9.9×10-4 7.8×10-4 |

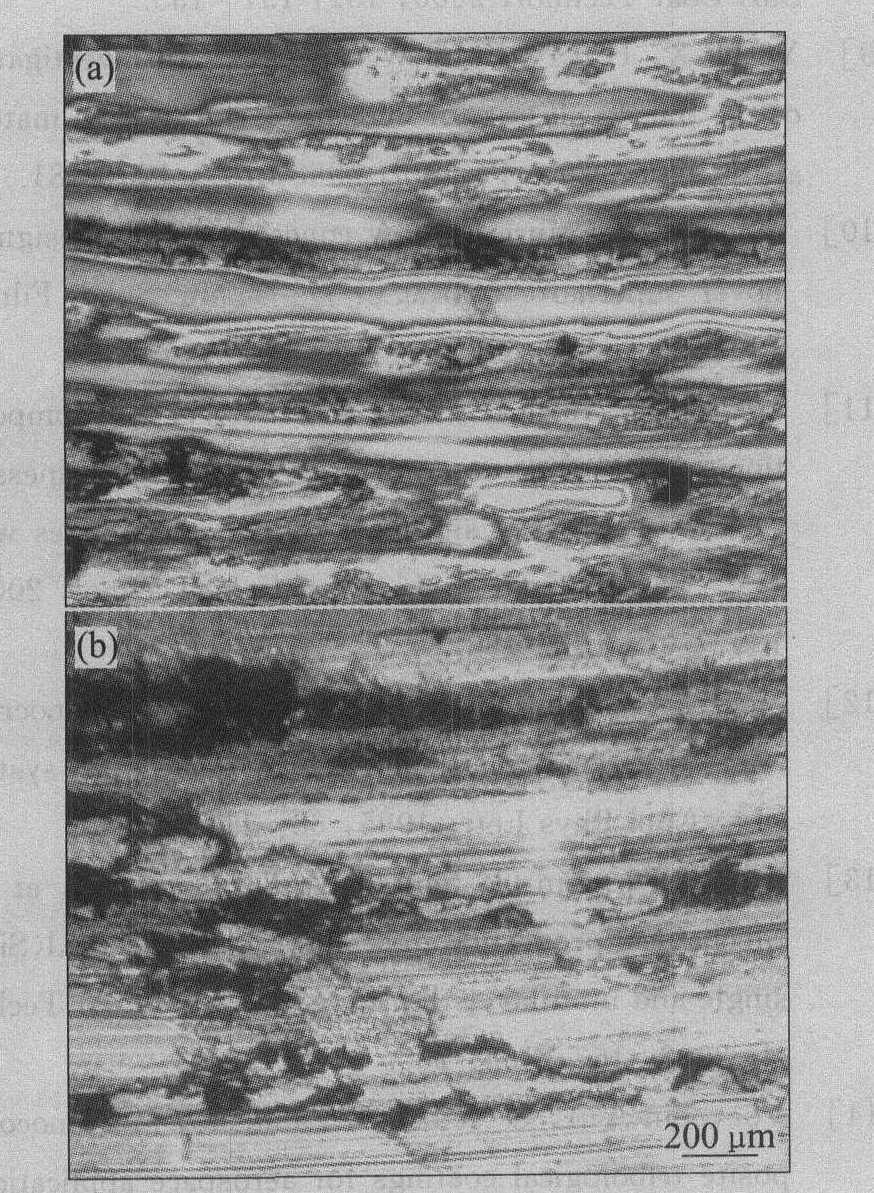

图7 不同硅摩尔分数Ti-Si-N薄膜的室 温磨损磨痕形貌

Fig.7 Morphologies of Ti-Si-N coatings worn tracks with various silicon molar fractions at room temperature

(a)—2.6%Si;(b)—19.3%Si

图7所示为硅摩尔分数为2.6%和19.3%时的Ti-Si-N薄膜的室温磨损磨痕形貌。 由图7(a)可见, 低硅摩尔分数的Ti-Si-N薄膜磨痕内布满沿磨损方向的划痕, 说明在磨损过程中, 微观犁沟的作用比较明显。 在磨损过程中, GCr15钢球与Ti-Si-N薄膜接触时产生的摩擦力使少量Ti-Si-N硬颗粒从膜层脱离, 这些颗粒很容易嵌入硬度较低的GCr15钢球表面, 并在随后的磨损中挤压刺入Ti-Si-N薄膜内, 对镀层产生犁削作用, 被磨损薄膜布满细小沟槽的表面上形成分散有片状或带状脱落的形貌。 薄膜中的硅摩尔分数较高时, PVD制备的Ti-Si-N薄膜的磨痕中出现细小沟槽及层片状脱落(见图7(b)), 膜层的磨损是由微观切削和疲劳磨损共同作用形成的。 从表1给出的划痕法测试硅摩尔分数变化对膜基结合力的影响结果发现, 随着硅含量增加, 膜基结合强度LC也随之增加, 从而引起膜层磨损机制变化。

硅摩尔分数较低时, Ti-Si-N薄膜的摩擦系数有较大波动, 通过对其高温磨痕形貌(见图8)的分析发现, 磨痕内除大量的黑色氧化物痕迹外, 还出现了坑状凹痕, 在光学显微镜下放大观察, 可发现这些凹痕内有许多细小裂纹形成(见图8(b))。 分析认为, 这可能与低硅摩尔分数薄膜的抗氧化性较低有关。 据文献

图8 含3.0%Si的Ti-Si-N薄膜的高温磨损磨痕形貌

Fig.8 Morphologies of Ti-Si-N coatings worn track with 3.0%Si at high temperature

3 结论

用反应磁控溅射方法沉积得到了Ti-Si-N薄膜, Ti-Si-N薄膜的显微硬度比TiN薄膜的显微硬度明显要高, 当硅含量达到9.6%时, 硬度可达47 GPa。 在室温和高温条件下, 不同硅摩尔分数的Ti-Si-N薄膜相对于TiN, 均表现出良好的耐磨性, 且Ti-Si-N薄膜表现出较高的摩擦系数, 室温条件下, 摩擦系数随着薄膜中硅摩尔分数增加而增大, 但在高温条件下呈相反趋势。 通过磨痕形貌的对比观察, 发现在硅摩尔分数较低时, 薄膜的磨损机制主要是微观犁沟的作用, 而硅摩尔分数较高时, 磨损机制为微观切削与疲劳磨损机制的共同作用。

参考文献