DOI: 10.11817/j.issn.1672-7207.2016.09.026

双子型VES清洁泡沫压裂液稳泡性能

吕其超1,李兆敏1,李宾飞1,李松岩1,卢拥军2,邱晓慧2,张昀1

(1. 中国石油大学(华东) 石油工程学院,山东 青岛,266580;

2. 中国石油勘探开发研究院 廊坊分院,河北 廊坊,065007)

摘 要:

性表面活性剂(VES)泡沫压裂液不同于常规泡沫压裂液的稳泡机理,采用微观气体扩散测定、低温冷冻电镜透射、界面流变测试、微观可视化等研究手段,对排液速度、液膜强度、气体扩散速度等进行测试分析。研究结果表明:VES泡沫压裂液的液相中形成互相缠绕的蠕虫状胶束,减缓液膜排液速度,促使泡沫析液半衰期相对单一表面活性剂泡沫延长2~3个数量级;VES泡沫气液界面上吸附达到饱和状态的表面活性剂分子以及体相中互相缠绕的蠕虫状胶束抑制了气体扩散作用;VES泡沫液膜具有较高的界面扩张黏弹模量,这有助于增强气泡抵抗变形及自我修复的能力,进而提高泡沫适应压力波动的能力。这些特性使双子型VES清洁泡沫压裂液具有比常规泡沫压裂液更良好稳泡性能。

关键词:

中图分类号:TE357 文献标志码:A 文章编号:1672-7207(2016)09-3101-07

Foam stability of Gemini-VES clean foam fracturing fluid

L Qichao1, LI Zhaomin1, LI Binfei1, LI Songyan1, LU Yongjun2, QIU Xiaohui2, ZHANG Yun1

Qichao1, LI Zhaomin1, LI Binfei1, LI Songyan1, LU Yongjun2, QIU Xiaohui2, ZHANG Yun1

(1. School of Petroleum Engineering, China University of Petroleum, Qingdao 266580, China;

2. Langfang Branch, Petrochina Research Institute of Petroleum Exploration and Development, Langfang 065007, China)

Abstract: To study the foam stability mechanism of Gemini-VES (viscoelastic surfactant) foam fracturing fluid that is different from the conventional foam fracturing fluid. Micro gas diffusion measuring device, cryo-transmission electron microscope, interfacial rheological test, microscopic visualization were used to measure and analyze the drainage speed of liquid through film between bubbles, mechanical strength of foam film and the rate of N2 gas diffusion through foam film. The results show that there are entangled worm-like micelles in VES foam fracturing fluid which can slow the rate of liquid drainage and extend the foam drainage half-life 2-3 orders of magnitude. Surfactant molecules which have reached saturated adsorption quantity in the interface and entangled worm-like micelles in body phase block gas diffusion channel together. In addition, high viscoelastic modulus of VES foam film enhances self-repair ability and deformation resistance of bubbles, thus, enhances the adaptability of foam to the pressure fluctuation. With these characters Gemini-VES clean foam fracturing fluid has better foam stability than conventional foam fracturing fluid.

Key words: Gemini-VES; foam; fracturing fluid; foam stability

中国非常规油气资源非常丰富,总储量达1.9× 1014 m3,是常规油气储量的2倍[1-3]。压裂改造是非常规油气资源开发的重要措施,而压裂工艺成功实施的关键在于压裂液体系。目前国内常用水基压裂液所采用的稠化剂多以植物胶、合成聚合物、纤维素为主,这些体系在地层中难以完全破胶,伤害性较强[4-6]。泡沫压裂液则由于稳定性缺陷[7],致使其应用受到限制,以胍胶、聚合物等稠化剂作为稳泡剂又会给地层带来污染,不利于压裂增产。黏弹性表面活性剂(viscoelastic surfactant, VES)清洁泡沫压裂液是近年来研发的新型压裂液体系,综合了VES压裂液与泡沫压裂液2种体系的特点,具有携砂能力强、滤失量低、无残渣伤害、返排量高等优势,特别适用于非常规油气藏的压裂增产[8-9]。泡沫压裂液的各项性能优势只有在保持致密均匀的泡沫形态时才能得到良好的发挥[10-11],因此,VES清洁泡沫压裂液的稳定性对于压裂改造至关重要。国内对泡沫压裂液稳定性的研究多是对析液半衰期或消泡半衰期等宏观数据的统计,缺乏对其微观角度的认识。本文作者从影响压裂液泡沫稳定性的3种主要因素出发,对双子型VES清洁泡沫压裂液的进行微观实验研究,并与单一表面活性剂泡沫及常规胍胶泡沫压裂液的稳泡性能进行对比,阐述了双子型VES泡沫压裂液的稳泡机理及性能优势。

1 实验

1.1 实验材料与装置

主要实验材料为BHT-1(季铵盐双子型表面活性剂,活性成分30%)、SDBS(十二烷基苯磺酸钠,Sigama公司生产,分析纯)、羟丙基胍胶(东营市信德化工公司生产)、HTC-160交联剂(东营市信德化工公司生产)、A支撑剂(粒径0.60~0.80 mm石英砂,东营市现河工贸有限责任公司生产)、B支撑剂(粒径0.13~0.15 mm石英砂,东营市现河工贸有限责任公司生产)、FITC荧光素(Sigama公司生产,分析纯)、氮气(纯度大于99.0%)和去离子水。

主要实验仪器为Teclis Tracker表界面流变仪、FEI Tecnai 20透射电子显微镜、Brookfield DV-2 Pro黏度仪、DMI3000B荧光显微镜、DJ1C搅拌器、METTLER TOLEDO电子天平和TC-202水浴锅。

1.2 实验方法

1.2.1 溶液的制备与表征

在室温下配置不同质量分数的表面活性剂溶液,包括2.0% BET-1溶液、0.3% SDBS溶液以及经过优选的VES泡沫基液,其主要成分为2.0% BET-1+0.3% SDBS (质量分数)混合液。同时,配置常规胍胶泡沫压裂液作为对照试验,其泡沫基液主要成分为0.4% 羟丙基胍胶+0.4% HTC-160交联剂+0.3% SDBS(质量分数)混合液。

采用Brookfield DV-2 Pro黏度仪测定温度20~ 90 ℃剪切速率170 s-1下的溶液的表观黏度;在液态乙烷浴中将VES溶液冷冻水化,采用FEI Tecnai 20透射电子显微镜观察液氮冷却环境下的VES溶液的冷冻水化样品。

1.2.2 泡沫的制备与表征

采用Waring Blender方法发泡,在恒温、氮气环境中对100 mL的待测溶液搅拌起泡,控制转速7 000 r/min,搅拌时间300 s,结束后,将泡沫与不同砂比的支撑剂颗粒搅拌混合均匀(此处砂比为支撑剂的视体积与泡沫体积的比值),并迅速移入密封恒温筒中,记录析出50 mL液体所需要的时间。

采用FITC荧光粉(荧光粉对泡沫稳定性影响可忽略)标记起泡溶液,将生成的氮气泡沫盛放在密封的比色皿中,采用荧光显微镜监测泡沫微观衰变的过程。

1.2.3 微观气体扩散速度测定

微观气体扩散测定装置可精确控制初始时刻气泡的体积,实现不同温度条件下气泡聚并的动态观察及气体扩散速度的测定。

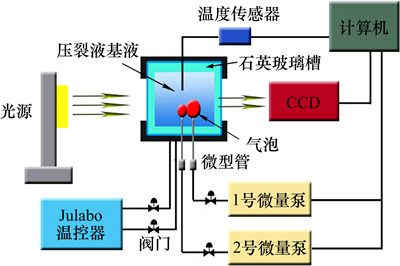

如图1中实验装置包括气泡生成系统、温控系统、图像采集与处理系统。气泡生成系统用于产生具有一定体积差的2个相邻气泡,包括微量泵、气泡生成微管、石英玻璃槽。温控系统用于恒定气体扩散的环境温度,包括Julabo温控器、温度信号传感器、计算机,温度调控范围为15~100 ℃,误差<0.1 ℃。图像采集与处理系统包括光源、CCD探头、气泡图像处理软件,CCD探头将采集到的气泡聚并图样传输入计算机后,图像处理软件可将气泡二维切面图转化为三维体积数据,通过计算气泡体积差与扩散时间的比值得到气体的扩散速率。

图1 气扩散速度测定实验装置示意图

Fig. 1 Sketch map of gas diffusion velocity determinator

1.2.4 界面黏弹性测定

在温度20~80 ℃下,采用法国Teclis Tracker界面流变仪生成以氮气为内相,泡沫压裂液基液为外相的气泡,在气泡膜上添加正弦震荡,震荡频率为0.1 Hz,振幅为1 μm2,测定气液的界面扩张弹性模量。

1.3 实验原理

1) 气体扩散速度测定。泡沫形成后,相邻气泡粒径呈不均匀状态,大小气泡间通过气体扩散发生聚并即奥氏熟化效应。图2所示为气体扩散测定装置中生成的相邻气泡。根据Laplace方程可以推出气泡A和B间的压力差Δp为

(1)

(1)

其中:rA和rB分别为气泡A和B的曲率半径;σ为气泡的表面张力。在压力差Δp作用下,小气泡B中气体会透过液膜扩散到大气泡A中,导致气泡A体积减小,以致消失,而气泡B体积增大,图1中装置即可通过气泡体积的变化测定气体透过液膜的扩散速度。

图2 不同曲率半径的相邻气泡

Fig. 2 Adjacent bubbles with different curvature radius

2) 界面扩张黏弹性测定。气泡在震荡过程中发生有规律的扩张和收缩,这个过程打破了表面活性剂分子在界面的吸附平衡,进而产生了界面张力梯度,气液界面扩张黏弹模量由气液界面张力梯度计算得出:

(2)

(2)

式中:γ为气/液界面张力,mN/m;A为气泡表面积,mm2;dA为表面积的增量。气液界面扩张黏弹模量为气液界面抵抗变形及修复变形能力的综合表征[12]。

2 稳泡性能

泡沫是热力学不稳定体系,泡沫的破灭主要由液膜的蒸发、液膜的排液、液膜的扰动破裂、气体的扩散4种作用构成[13-14]。因为压裂液在施工过程中流经管道和地层,没有接触空气,所以可以忽略蒸发导致的液膜变薄乃至破裂。因此,从液膜的排液速度、气泡膜的强度、气体的扩散速度3方面研究VES清洁泡沫压裂液稳泡机理。

2.1 液膜排液速度

泡沫压裂液中析液作用是重力势能和Plateau边界压能释放的结果,其液体的析出通道为液膜,控制液膜的排液速度,进而减少泡沫能量的释放是维持泡沫压裂液稳定性的重要手段。

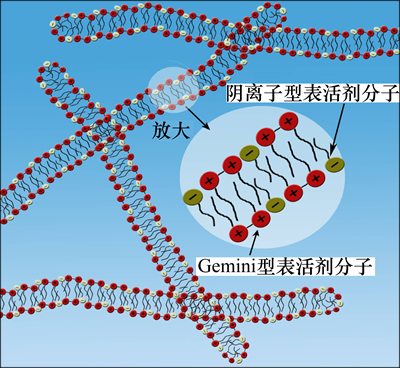

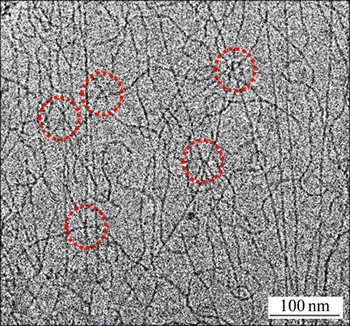

BHT-1溶液中的活性成分为季铵盐双子型表面活性剂分子,该类黏弹性表面活性剂分子到达一定浓度后,会形成小型蠕虫状胶束[15],进而使溶液的黏度略有升高。2.0% BHT-1溶液中加入0.3% SDBS表面活性剂溶液进行混合后,原溶液中的小型蠕虫胶束会生长成巨型蠕虫状胶束。图3所示为蠕虫状胶束结构示意图。双子型表面活性剂分子的正电头基被SDBS分子的负电头基压缩后,增大了表面活性剂分子的排布系数,蠕虫状胶束需要更高的能量来封闭胶束两端,这一作用有助于胶束的增长。图4所示为低温冷冻透射电镜下VES溶液中巨型蠕虫状胶束的形态及分布,其中胶束的长度已经达到了微米级,并且这些蠕虫状胶束缠绕在一起,形成网状交联结构。

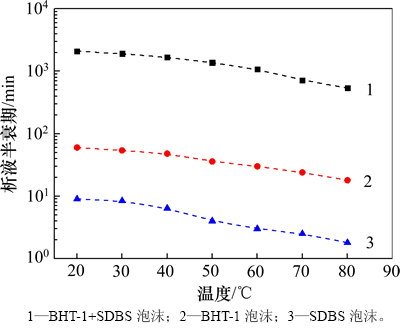

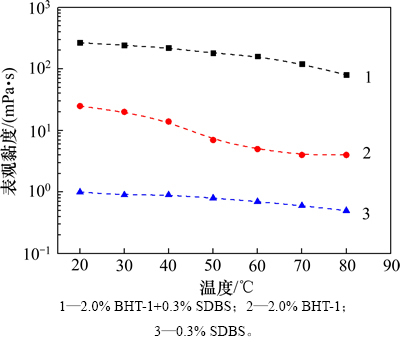

这种巨型蠕虫状胶束形成的网状交联结构有利于增大溶液的黏度。剪切速率170 s-1下不同体系溶液的黏温曲线如图5所示。可见:在剪切速率170 s-1下VES溶液表观黏度相对2种单一的表面活性剂溶液明显增加,体相黏度的增加使溶液在泡沫液膜通道中的流动缓慢,因而,泡沫析液半衰期显著延长。不同溶液起泡后析液半衰期如图6所示。可见:2种单一的表面活性剂溶液所形成的泡沫都不都具备较长的析液半衰期。混合2种表面活性剂溶液,即配置成VES清洁泡沫压裂液基液,再进行起泡,相对于单一表面活性剂泡沫半衰期延长了2~3个数量级。

图3 蠕虫状胶束结构示意图

Fig. 3 Schematic illustration of entangled wormlike micelle network

图4 低温冷冻透射下VES泡沫压裂液中胶束的形态

Fig. 4 Microstructure of wormlike micelle in foam fracturing fluid under cryo-TEM

图5 剪切速率170 s-1下不同体系溶液的黏温曲线

Fig. 5 Apparent viscosity of different solutions at shearing rate of 170 s-1

随着温度的升高,分子热运动增强,蠕虫状胶束的稳定性减弱,胶束溶液的流动性增大,因此,VES压裂液基液的表观黏度随温度升高而下降,液膜的排液作用增强,进而缩短了排液半衰期。VES泡沫稳泡能力随温度升高而减弱,但在80 ℃条件下,VES泡沫的析液半衰期仍可达到540 min,且大幅度高于2种单一表面活性剂泡沫。

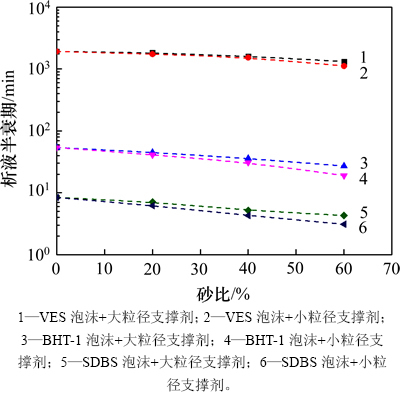

泡沫压裂过程中支撑剂的加入同样会影响泡沫的稳定性,泡沫流体中的表面活性剂会吸附在支撑剂颗粒的表面,这会消耗泡沫中有效表面活性剂的含量,降低表面活性剂的稳泡性能。图7所示为泡沫析液半衰期随砂比(0~60%)的变化曲线。可见:随着砂比的升高,3种泡沫的析液的半衰期均逐渐缩短,且小粒径支撑剂相对大粒径支撑剂缩短泡沫的析液半衰期能力更强。这是由于小粒径支撑剂的比表面积较大,消耗表面活性剂的能力较强。此外,表面活性剂的消耗也会发生在地层岩石的表面,因此,在实际压裂过程中,应适当增加表面活性剂的含量,以使压裂液达到预期稳泡等性能要求。

图6 不同溶液起泡后析液半衰期

Fig. 6 Foam drainage half-life of different solutions

图7 泡沫析液半衰期随砂比变化曲线(30 ℃)

Fig. 7 Foam drainage half-life influenced by proppant concentration (30 ℃)

2.2 气体的扩散速度

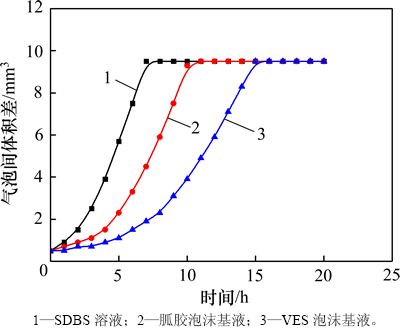

实验测定了3种溶液体系中气泡A和B间气体扩散规律,初始时刻气泡A体积为5 μL、气泡B体积为4.5 μL。3种体系分别为0.3%SDBS溶液、胍胶泡沫压裂液基液、VES泡沫压裂液基液。

图8所示为气泡A和B体积差随时间的变化曲线。可见:气泡在3种溶液中均呈现初始阶段气泡聚并速度较慢,随时间的延长聚并速度加快。这是由于初始时两气泡的曲率半径相差较小,随着气泡间聚并,A气泡体积增大,曲率半径rA增大,B气泡体积减小,曲率半径rB减小,根据式(1)可知:气泡间压差Δp升高,为气体分子提供扩散能量的压能升高,气体扩散速度加快,气泡聚并随之加快。因此,泡沫压裂液前期形成的气泡粒度差异越大,液膜抑制气体扩散的能力越弱,则气泡聚并越快,泡沫越趋于不稳定。

图8 不同体系溶液中气泡体积差随时间变化曲线(30 ℃)

Fig. 8 Volume difference change with time in different solutions (30 ℃)

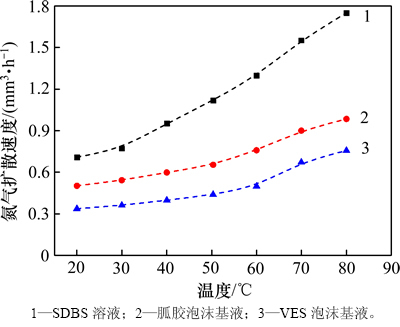

进一步对比研究气泡间氮气平均扩散速度,图9所示为20~80 ℃下3种体系中气泡间氮气扩散速度,可见:氮气扩散速度由大到小依次为SDBS溶液、胍胶泡沫基液、VES泡沫基液。氮气分子扩散必须要穿过气泡膜,该气泡膜由2个气液界面和1个液相通道构成。

在气液界面上,3种体系中的表面活性剂浓度均超过临界胶束浓度,气液界面上吸附的表面活性剂分子均已经达到饱和。这种情况下,气液界面抵抗气体分子扩散的能力主要取决于界面上表面活性剂分子栅栏的密度和长度。SDBS泡沫及胍胶泡沫的气液界面上饱和吸附着SDBS分子。VES泡沫的气液界面上饱和吸附着头基互相压缩的SDBS分子及BET-1分子,其界面上表面活性剂分子的密度更高,另外,BET-1分子的烷基链比SDBS分子烷基链长,因此VES泡沫的气液界面具有最强地抵抗气体扩散的能力。在液相通道中,VES溶液形成了互相交叉缠绕的蠕虫状胶束,胍胶溶液中也形成了交联聚合物网状结构,这些结构均抑制了分子的运移。

图9 不同温度下氮气平均扩散速度

Fig. 9 Average nitrogen diffusion velocity under different temperatures

由图9可见:随着温度的升高,氮气扩散速度加快,这是因为温度的升高使氮气分子热运动加快,同时使液膜中分子的分布及排列趋于杂乱无序,进一步削弱了液膜对氮气分子的阻拦能力。在20~80 ℃内,VES泡沫基液中气泡间氮气扩散速度一直低于2种对比体系,液膜表现出良好地抑制气体扩散的能力,这减弱了泡沫的奥氏熟化效应,对于泡沫稳定有积极作用。

2.3 气泡膜强度

泡沫压裂液的中的气泡膜受到外界冲击或压力波动时会发生变形而使液膜变薄甚至破裂,因此,气泡膜抵抗干扰的能力是衡量泡沫稳定性的一个重要因素。气泡膜机械强度的一个重要表征参数是液膜的界面扩张黏弹模量[12],对于黏弹性界面,扩张模量用复数形式表示为[16]

(3)

(3)

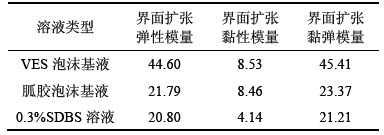

式中:实部εd称为界面扩张弹性模量,表示界面在形变过程中储存的能量,mN/m,该参数越大,气液界面变形后,自我修复能力越强;虚部εη,称为界面扩张黏性模量,该参数越大,气液界面变形的难度越高。由式(2)可以看出界面扩张模量是对扩张弹性模量和扩张黏性模量的综合表征。其值越高,气泡膜抵抗变形及自修复能力也就越强,机械强度越大。实验测定了3种溶液体系气液界面扩张黏弹模量,如表1所示。

表1 泡沫压裂液气液界面参数(30 ℃)

Table 1 Parameters of gas-liquid interface in foam fracturing fluid at 30 ℃ mN/m

由表1可知:3种体系中的εd对ε的贡献度要比εη高很多。因此,本实验中将εd作为影响ε的主导因素。VES体系中气泡膜的εd要明显比另外2种体系的高。εd产生的原因为:气泡膜受到扰动变形后,膜表面积增大,气液界面吸附分子的密度减小,表面张力增大,从而形成局部的表面张力梯度。如前所述,VES泡沫中气液界面上吸附着高密度的表面活性剂分子,这使液膜的变形过程中产生较大的表面张力梯度,因此,相对其他体系,VES泡沫有更强的能力驱使液膜恢复原形态。

在压裂施工中,压力波动会引起的气泡膜的收缩和扩张,容易导致气泡的破裂,同时破裂的气泡产生的波动也会影响周围的气泡膜的稳定。气液界面较高的扩张黏弹模量有助于增强气泡膜抵抗变形及自我修复能力,提升泡沫适应压力波动的能力。

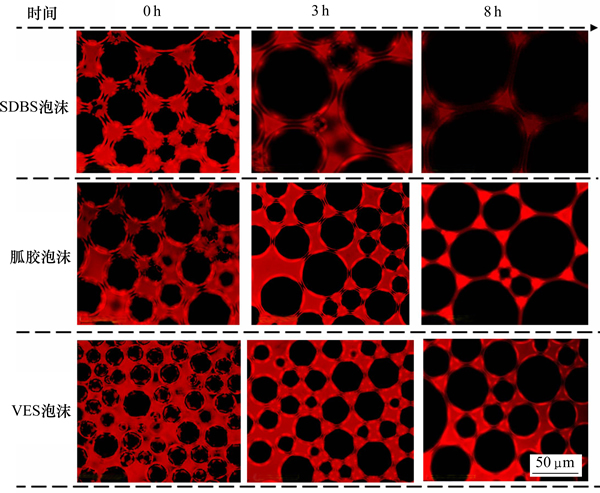

2.4 泡沫微观形态

由于泡沫液膜透明重叠,观察难度较高,在泡沫液膜上添加荧光素,在荧光显微镜下可以清晰地观测到3种泡沫体系中气泡液膜形态随着时间的变化。荧光显微镜中泡沫的形态随时间变化情况(30 ℃)如图10所示。观察初始时刻3种体系形成的泡沫,VES泡沫相对致密均匀度最高,而SDBS泡沫及胍胶泡沫气泡间粒度差异相对较大。如前所述,初始时刻气泡粒径差异较大将加快气泡间气体扩散速度,不利于泡沫稳定。

SDBS泡沫液膜排液速度最快,液膜厚度迅速减小,8 h以后视野内液膜的平均厚度已经不足3 μm,气泡膜非常不稳定,同时由于其初始时刻气泡粒度就存在较大的差值,导致气泡间压差较高,而且气泡膜阻碍气体扩散的能力较弱,气泡聚并速度非常快,8 h后气泡的平均粒径已经超过100 μm的气泡。

VES泡沫压裂液的液膜黏度高,排液速度较慢,3 h后液膜的厚度减小不大,同时气泡初始形成时致密均匀,粒度差异相对较小,加之气泡膜抑制气体扩散的能力较强,气泡间的聚并作用最为缓慢,8 h后气泡仍成球状,气泡平均粒径保持最小且均匀度最高,相对于常规胍胶泡沫压裂液及SDBS泡沫表现出良好的稳定性。

图10 荧光显微镜中泡沫的形态随时间变化情况(30 ℃)

Fig. 10 Micro structural shape of foam change with time under fluorescence microscope (30 ℃)

3 结论

1) VES泡沫压裂液基液中形成了互相缠绕蠕虫状胶束,引起溶液表观黏度显著上升,这减慢了液膜通道析出溶液的速度,促使VES泡沫半衰期相对于单一表面活性剂泡沫延长了2~3个数量级。

2) 气液界面上表面活性剂分子栅栏的密度和长度优势以及液相通道中互相缠绕的蠕虫状胶束增强了VES泡沫中液膜抑制气体分子扩散的能力,减弱了泡沫的奥氏熟化效应。

3) VES泡沫的气液界面表现出相对较高的扩张黏弹模量,这有助于增强气泡膜抵抗变形及自我修复能力,提升泡沫适应压力波动的能力。

4) 液膜排液速度慢、气泡膜强度高、气体扩散速度慢等优势共同使VES清洁泡沫压裂液表现出比常规泡沫更良好稳泡性能。

参考文献:

[1] 贾承造, 郑民, 张永峰. 中国非常规油气资源与勘探开发前景[J]. 石油勘探与开发, 2012, 39(2): 129-136.

JIA Chengzao, ZHENG Min, ZHANG Yongfeng. Unconventional hydrocarbon resources in China and the prospect of exploration and development[J]. Petroleum Exploration and Development, 2012, 39(2): 129-136.

[2] 许春宝, 何春明. 非常规压裂液发展现状及展望[J]. 精细石油化工进展, 2012, 13(6): 1-5.

XU Chunbao, HE Chunming. Status quo and prospect of unconventional fracturing fluids development[J]. Advances in Fine Petrochemicals, 2012, 13(6):1-5.

[3] 路保平. 中国石化页岩气工程技术进步及展望[J]. 石油钻探技术, 2013, 41(5): 1-8.

LU Baoping. Sinopec engineering technical advance and its developing tendency in shale gas[J]. Petroleum Drilling Techniques, 2013, 41(5): 1-8.

[4] 刘平礼, 张璐, 刑希金.瓜胶压裂液对储层的伤害特性[J]. 油田化学, 2014, 31(3): 334-338.

LIU Pingli, ZHANG Lu, XING Xijin. Research and application of low permeability oil reservoir fracturing fluid[J]. Oilfield Chemistry, 2014, 31(3): 334-338.

[5] 郭建春, 何春明. 压裂液破胶过程伤害微观机理[J]. 石油学报, 2012, 33(6): 1019-1022.

GUO Jianchun, HE Chunming. Microscopic mechanism of the damage caused by gelout process of fracturing fluids[J]. Acta Petrolei Sinica, 2012, 33(6): 1019-1022.

[6] 刘彦学, 王宝峰, 刘建坤. 压裂液对低渗砂岩气藏的水敏性伤害实验研究[J]. 石油钻探技术, 2013, 41(1): 70-75.

LIU Yanxue, WANG Baofeng, LIU Jiankun. Experimental study on water sensitive damage of fracturing fluid to low permeability gas reservoirs[J]. Petroleum Drilling Techniques, 2013, 41(1): 70-75.

[7] 王振铎, 王晓泉, 卢拥军. 二氧化碳泡沫压裂技术在低渗透低压气藏中的应用[J]. 石油学报, 2004, 25(3): 66-70.

WANG Zhenduo, WANG Xiaoquan, LU Yongjun. Application of carbon dioxide foam fracturing technology in low-permeability and low-pressure gas reservoir[J]. Acta Petrolei Sinica, 2004, 25(3): 66-70.

[8] 吴金桥, 张宁生, 吴新民, 等. 微胶囊包裹化学生热压裂液体系及其工艺技术研究[J]. 石油学报, 2005, 26(5): 116-119.

WU Jinqiao, ZHANG Ningsheng, WU Xinmin, et al. Fracturing fluid with microencapsulated heat-generating system and corresponding technology[J]. Acta Petrolei Sinica, 2005, 26(5): 116-119.

[9] 孙晓, 王树众, 白玉, 等. VES-CO2清洁气泡沫压裂液携砂性能研究[J]. 工程热物理学报, 2011, 32(9): 1524-1526.

SUN Xiao, WANG Shuzong, BAI Yu, et al. Study on proppant carrying capacities of CO2 viscoelastic-emulsfied surfactant foam fracturing fluid[J]. Journal of Engineering Thermophysics, 2011, 32(9): 1524-1526.

[10] 郭丽梅, 王亚丹, 管保山, 等. 泡沫压裂液稳定性及衰变机理研究[J]. 精细石油化工, 2014, 31(5): 9-13.

GUO Limei, WANG Yadan, GUAN Baoshan, et al. Study on stability and decay mechanism of foam fracturing fluid[J]. Speciality Petrochemicals, 2014, 31(5): 9-13.

[11] 李兆敏, 吕其超, 李松岩, 等. 煤层低伤害氮气泡沫压裂液研究[J]. 中国石油大学学报(自然科学版), 2013, 37(5): 100-106.

LI Zhaomin, L Qichao, LI Songyan, et al. The research on low damage nitrogen foam fracturing fluid for CBM[J]. Journal of China University of Petroleum (Edition of Natural Science), 2013, 37(5): 100-106.

Qichao, LI Songyan, et al. The research on low damage nitrogen foam fracturing fluid for CBM[J]. Journal of China University of Petroleum (Edition of Natural Science), 2013, 37(5): 100-106.

[12] 汪庐山, 曹嫣镔, 于田田, 等. 气液界面特性对泡沫稳定性影响研究[J]. 石油钻采工艺, 2007, 29(1): 75-78.

WANG Lushan, CAO Yanbin, YU Tiantian, et al. Influence of the characteristics of gas liquid interface to foam[J]. Oil Drilling & Production Technology, 2007, 29(1): 75-78.

[13] STEVENSON P. Foam engineering[M]. Chichester: John Wiley & Sons Ltd, 2012: 27-89.

[14] EXEROWA D, KRUGLYAKOV P M. Foam and foam films[M]. Amsterdam: Elsevier Science BV, 1998: 2-32.

[15] YANG Jiang, GUAN Baoshan, LU Yongjun, et al. Viscoelastic evaluation of gemini surfactant gel for hydraulic fracturing[R]. Noordwijk: Society of Petroleum Engineer, 2013: 11-30.

[16] BABAK V G, AUZELY R, RINAUDO M, et al. Effect of electrolyte concentration on the dynamic surface tension and dilational viscoelasticity of adsorption layers of chitosan and dodecyl chitosan[J]. J Phys Chem, 2007, 111: 9519-9529.

(编辑 赵俊)

收稿日期:2015-09-04;修回日期:2015-12-10

基金项目(Foundation item):国家高技术研究发展计划(863计划)项目(2013AA064803);国家科技重大专项项目(2011ZX05051003);中国石油大学(华东)自主创新科研计划项目(15CX06023A);中国石油大学(华东)研究生创新工程资助项目(YCX2015014) (Project (2013AA064803) supported by the National High Technology Research and Development Program (863 Program) of China; Project(2011ZX05051003) supported by National Science and Technology Major Program; Project(15CX06023A) supported by Innovative Scientific Research Program of China University of Petroleum; Project(YCX2015014) supported by Innovative Research Project for Graduate at China University of Petroleum)

通信作者:吕其超,博士研究生,从事泡沫流体提高油气开采效率技术研究;E-mail: lqc6868@126.com

摘要:针对双子型黏弹性表面活性剂(VES)泡沫压裂液不同于常规泡沫压裂液的稳泡机理,采用微观气体扩散测定、低温冷冻电镜透射、界面流变测试、微观可视化等研究手段,对排液速度、液膜强度、气体扩散速度等进行测试分析。研究结果表明:VES泡沫压裂液的液相中形成互相缠绕的蠕虫状胶束,减缓液膜排液速度,促使泡沫析液半衰期相对单一表面活性剂泡沫延长2~3个数量级;VES泡沫气液界面上吸附达到饱和状态的表面活性剂分子以及体相中互相缠绕的蠕虫状胶束抑制了气体扩散作用;VES泡沫液膜具有较高的界面扩张黏弹模量,这有助于增强气泡抵抗变形及自我修复的能力,进而提高泡沫适应压力波动的能力。这些特性使双子型VES清洁泡沫压裂液具有比常规泡沫压裂液更良好稳泡性能。

[1] 贾承造, 郑民, 张永峰. 中国非常规油气资源与勘探开发前景[J]. 石油勘探与开发, 2012, 39(2): 129-136.

[2] 许春宝, 何春明. 非常规压裂液发展现状及展望[J]. 精细石油化工进展, 2012, 13(6): 1-5.

[3] 路保平. 中国石化页岩气工程技术进步及展望[J]. 石油钻探技术, 2013, 41(5): 1-8.

[4] 刘平礼, 张璐, 刑希金.瓜胶压裂液对储层的伤害特性[J]. 油田化学, 2014, 31(3): 334-338.

[5] 郭建春, 何春明. 压裂液破胶过程伤害微观机理[J]. 石油学报, 2012, 33(6): 1019-1022.

[6] 刘彦学, 王宝峰, 刘建坤. 压裂液对低渗砂岩气藏的水敏性伤害实验研究[J]. 石油钻探技术, 2013, 41(1): 70-75.

[7] 王振铎, 王晓泉, 卢拥军. 二氧化碳泡沫压裂技术在低渗透低压气藏中的应用[J]. 石油学报, 2004, 25(3): 66-70.

[8] 吴金桥, 张宁生, 吴新民, 等. 微胶囊包裹化学生热压裂液体系及其工艺技术研究[J]. 石油学报, 2005, 26(5): 116-119.

[9] 孙晓, 王树众, 白玉, 等. VES-CO2清洁气泡沫压裂液携砂性能研究[J]. 工程热物理学报, 2011, 32(9): 1524-1526.

[10] 郭丽梅, 王亚丹, 管保山, 等. 泡沫压裂液稳定性及衰变机理研究[J]. 精细石油化工, 2014, 31(5): 9-13.

[11] 李兆敏, 吕其超, 李松岩, 等. 煤层低伤害氮气泡沫压裂液研究[J]. 中国石油大学学报(自然科学版), 2013, 37(5): 100-106.

[12] 汪庐山, 曹嫣镔, 于田田, 等. 气液界面特性对泡沫稳定性影响研究[J]. 石油钻采工艺, 2007, 29(1): 75-78.

[13] STEVENSON P. Foam engineering[M]. Chichester: John Wiley & Sons Ltd, 2012: 27-89.

[14] EXEROWA D, KRUGLYAKOV P M. Foam and foam films[M]. Amsterdam: Elsevier Science BV, 1998: 2-32.