网络首发时间: 2017-06-06 10:41

用于金刚石工具的含强碳化物形成元素Ti的铜基胎体复合粉末的制备及应用研究

北京有色金属研究总院

有研粉末新材料(北京)有限公司

科技部火炬高技术产业开发中心

摘 要:

采用扩散烧结法制备了含强碳化物形成元素Ti的铜基金刚石工具胎体新型复合粉末Cu Sn13Ti7。采用扫描电子显微镜 (SEM) 、X射线衍射 (XRD) 、差热法等对粉末的性能进行了研究。通过研究铜钛合金氩气保护球磨工艺, 优化了钛元素加入方式;研究了3种元素扩散工艺, 并将此种粉末与雾化法制备的Cu Sn13Ti7粉末烧结应用性能进行了对比研究。试验结果表明:超细铜钛合金粉末制备的较佳工艺条件为:球磨时间为72 h, 球料比为2∶1, 并在球磨过程中加入添加剂硬脂酸, 以避免超细粉团聚;530℃, 保温时间1 h 50 min, 是较理想的扩散烧结工艺;750和850℃之间, 扩散型Cu Sn13Ti7复合粉末的烧结的胎体材料的密度、冲击韧性和硬度综合性能较好;较雾化Cu Sn13Ti7粉末成分稳定, 综合性能优良。

关键词:

中图分类号: TF123.74

作者简介:李烁 (1992-) , 男, 甘肃兰州人, 硕士, 研究方向:金属粉体材料;E-mail:lishuo_hnu@163.com;;*张敬国, 教授, 010-53633105, E-mail:zjg@gripm.com;

收稿日期:2016-12-29

基金:国家国际科技合作项目 (2014DFR51130);北京有色金属研究总院院科技创新基金项目 (2012110042000022);北京市怀柔区科技计划项目 (2016-10);北京市怀柔区优秀人才培养项目 (京怀组字[2012]46号) 资助;

Preparation and Application of Copper Matrix Composite Powders Containing Carbide Forming Element Ti for Producing Diamond Tools

Li Shuo Pang Pengsha Zhang Jingguo Zhang Shaoming Dai He Li Chenfei

Beijing General Research Institute For Nonferrous Metals

GRIPM Advanced Materials Co.Ltd.

Torch High Technology Industry Development Center, Ministry of Science and Technology

Abstract:

The CuSn13Ti7 copper matrix composite containing carbide forming element Ti for matrix of diamond tools were prepared by the diffusion process. Properties of the powders were studied by scanning electron microscopy ( SEM) , X-ray diffraction ( XRD) , differential thermal analysis. The addition method of Ti was optimized by studying the milling process of Cu-Ti alloys under the protection of argon. Three element diffusion processes were studied, and the sintering application performances of the CuSn13Ti7 powders prepared by diffusion, which were compared with CuSn13Ti7 powders prepared by atomization. The results showed the proper process of ultrafine copper-titanium alloy powders was milling 72 h, and the ratio of balls and powder is 2∶ 1. Stearic acid should be added to avoid the agglomeration of ultra-fine powder. The better diffusion-sintering process is 530 ℃ and 1 h 50 min. When the temperature is between 750 and 850 ℃, the sintering body of the CuSn13Ti7 powders prepared by diffusion had more stable and more excellent overall performances than the CuSn13Ti7 powders prepared by atomization, which include density, hardness and impact toughness.

Keyword:

diamond tools; Cu alloy composite powders; Ti; milling; diffusion;

Received: 2016-12-29

近年来, 我国金刚石工具工业有了飞跃的发展, 从生产数量的增加转变为质量上的提升。为提高金刚石工具的使用寿命和性能, 金刚石业界研究的重点和关键技术是如何加强合金胎体材料对金刚石的冶金结合力, 改善金刚石胎体对金刚石的浸润性。

20世纪70年代, 研究发现在铜、银等低熔点钎焊合金中添加了适量强碳化物形成元素, 如Ti, Cr等之后, 该合金对金刚石的浸润性有了显著的改善, 其浸润角均可少于45°, 合金成分调配合适时, 其浸润角甚至可以达到0°, 这种合金可以实现对金刚石冶金焊接。其机制是:当添加了适量强碳化物形成元素 (Ti, Cr) 于铜、银合金之后, 在钎焊温度下, 溶液中Ti, Cr元素优先与由碳原子构成的金刚石表面产生界面反应, 生成相应的碳化物 (Ti C, Cr2C3) 牢固地附着在金刚石表面上, 合金溶液通过对界面生成碳化物的浸润和焊接 (粘结) 而实现对金刚石的浸润和焊接 (粘结) 。将这种焊接机理应用于金刚石工具:金刚石拉丝模、金刚石刀头及孕镶式金刚石工具生产制造上, 由于实现了对金刚石的冶金焊接 (粘结) , 增强合金基体 (胎体) 对金刚石的嵌镶与粘结力, 显著提高了金刚石工具的寿命[1,2,3,4,5,6,7,8]。

纵观国内外强碳化物形成元素对金刚石结合力方面的研究和应用, 主要包括“金刚石表面金属化和包覆技术”, “改善金刚石胎体材料与金刚石界面浸润和粘结技术”。

“金刚石表面金属化和包覆技术”普遍采用真空微蒸方法在金刚石颗粒表面镀钛, 使金刚石与镀层之间形成了金属碳化物镀层结构, 镀层与金刚石发生了键合, 而在表面层为纯金属钛, 镀钛层与金刚石结合力大于140 MPa, 这种结构使金刚石脱离率降低, 出刃高度增加, 且避免有害杂质影响金刚石性能。但这种镀钛技术对制造设备和原材料要求高, 影响质量不稳定因素多, 且成本高;而且金属钛和胎体材料的结合工艺温度偏高[9,10,11,12,13,14,15]。

“改善金刚石胎体材料与金刚石界面浸润和粘结技术”是对金刚石胎体材料的设计, 提高烧结后的金刚石界面和胎体材料的浸润性。主要方法有:强碳化物形成元素与主体材料混合法、预合金法。混合法制作工艺简单, 但存在以下问题:各元素粉末松装比重相差较大, 成分不均匀, 容易产生制品成分偏析, 影响工具质量稳定性。预合金法生产的胎体粉末由于每个粉末颗粒都包含组成合金的各种金属元素, 成分均匀性相当好。由于预合金粉末共熔点较合金中单元素熔点要低得多, 因此烧结温度低。因此雾化法生产的预合金粉末在金刚石工具胎体材料中得到了应用。含强碳化物形成元素, 如:Ti, Cr等, 属于活性金属, 采用水雾化大气中生产, 损耗很大, 如:铜80%锡13%钛7%合金粉采用水雾化生产, 金属损耗率10%~20%, 从社会和经济效益考虑, 都是不经济的。含强碳化物形成元素的合金粉可以采用真空氩气雾化来生产, 但粉末呈球形或近球形, 松装比重大, 压制成型性能较差, 尤其是对最近发展起来的金刚石工具刀头冷压生产工艺无法使用[16,17,18,19,20,21]。

利用扩散法制备含强碳化物形成元素的合金粉, 国内外鲜见报道。扩散法制备合金粉末, 区别于雾化法制备完全合金化粉末, 扩散法制备的粉末又叫做部分合金化粉末。是把两种或两种以上成分的金属粉末根据一定比例混合均匀后, 在还原气氛下烧结扩散, 使金属粉末发生固溶扩散, 使几种金属发生合金化反应, 从而形成一种成分均匀一致、无偏析的部分合金化粉末[21,22,23]。本文采用扩散烧结法制备了含强碳化物形成元素Ti的铜基金刚石工具胎体新型复合粉末Cu Sn13Ti7 (Cu80%Sn13%Ti7%) 。

1 实验

1.1 Cu Sn13Ti7复合粉的制备

试验用的原料主要为:纯铜板、纯钛板、粒径小于50μm的雾化铜粉、中位径5μm的超细锡粉。图1为Cu Sn13Ti7复合粉的制备工艺流程图。具体制备步骤如下:

(1) 超细铜钛合金粉末制备:将电解铜板和纯钛按1∶1的比例, 真空熔炼成铜钛中间合金, 再利用氩气保护高能球磨机将中间合金制备成超细铜钛合金粉末。

(2) 含钛铜基金刚石胎体粉体材料制备:将粒径小于50μm以细的铜粉、中位径5μm的超细锡粉和超细铜钛合金粉末, 按Cu80%Sn13%Ti7%元素质量份数计算配料, 通过三维混料2 h后, 装入烧结盒内, 在纯氢烧结炉内, 实验温度:400, 530和580℃, 保温时间1 h 50 min, 冷却后破碎, 过200目筛网筛分。进行微观结构分析, 着重分析3种元素的分布均匀性, 优化制备工艺。

图1 Cu Sn13Ti7复合粉的制备工艺流程图Fig.1 Process chart of copper matrix composite powders containing carbide forming element Ti for matrix of diamond tools

(3) 在粉末制备实验的基础上, 将扩散Cu Sn13Ti7粉末和雾化Cu Sn13Ti7粉末在不同工艺条件下烧结, 对其烧结性能对比研究。主要研究内容如下:1.称样品10 g, 将粉末压制, 分别在700, 750, 800, 850, 900℃温度下, 烧结1.5 h。模具尺寸:55 mm×10 mm×10 mm;压制压力:30 T。做密度、冲击韧性的测试、扫描电镜 (SEM) 形貌、能谱 (EDS) 分析、面分析。2.称样品10 g, 将粉末压制, 分别在600, 650, 700, 750, 800, 850, 900℃;烧结1.5 h。模具尺寸:Φ10 mm×5 mm;压制压力:12 MPa。对烧结后的样品做硬度测试。

1.2 测试与表征

用JSM-840型扫描电子显微镜 (SEM) 对粉末的微观形貌进行观察, VANTAGE (DI4105) 能谱仪 (EDS) 进行了成分分析;X射线衍射仪 (XRD) , D/MAX 2000, 采用Cu Kα谱线, 扫描速度为2 (°) ·min-1;用脉冲红外热导氧氮分析仪 (ON-3000) 测粉末的氧含量;BT-9300型激光粒度分布仪分析中位径以及粒度分布;用美国Dupont9900热分析仪对试样进行热分析 (TG-DSC) ;依据国标GB-516-2002, 采用基于阿基米德排水法的直读式电子比重计DH-300测量其密度;采用HR-150型洛氏硬度计测出试样的硬度值 (HRB) ;采用三点弯曲试样方法测试烧结试样的抗弯强度。

2 结果与讨论

2.1 铜钛合金粉末球磨工艺的研究

块状铜钛合金有质硬、脆的特性, 经过粗破后, 选取粒径小于150μm的铜钛粉进行惰性气体保护高能球磨, 球料比为2∶1, 球磨完后, 过400目筛网。

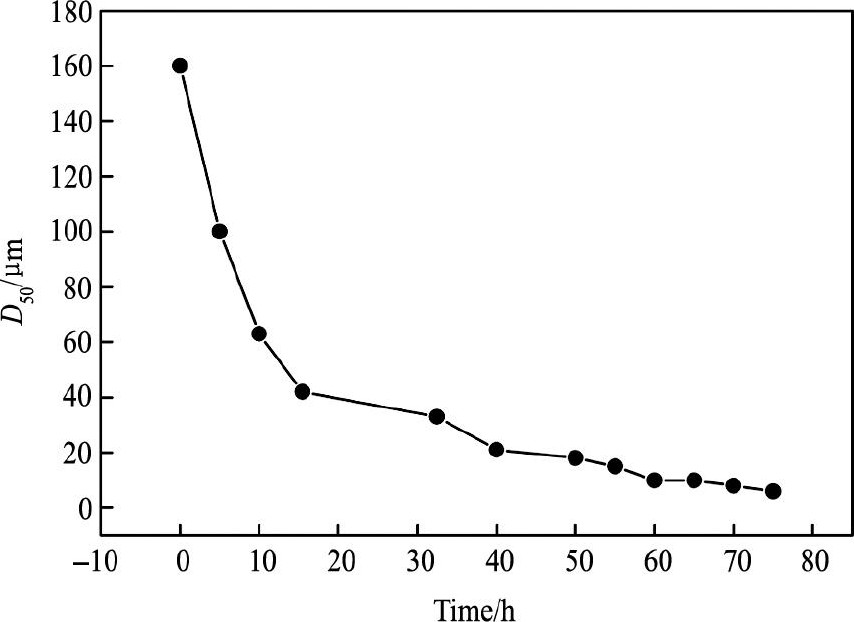

图2为球磨累计时间 (h) 和中位径D50 (μm) 之间的关系图。随着球磨时间的增加, 铜钛合金粉的中位径D50呈减小趋势, 在60 h后, D50减小到10μm以下。图3为球磨累计时间 (h) 和粉末氧含量 (10-6) 之间的关系图, 随着球磨时间的增加, 粉末越细, 粉末中的氧含量增加, 最高超过2300×10-6。这是由于在球磨过程中加入了惰性气体氩气, 但在打开罐体时, 粉末易于氧化, 粉末越细, 氧化程度加重。为解决超细粉团聚及氧化问题, 在球磨过程中加入添加剂:酒精或硬脂酸。两种添加剂对比发现:加入酒精, 增加了烘干工序, 氧含量增加到10000×10-6以上, 且粉末易结成块;而硬脂酸的加入, 解决了粉末过细容易团聚的问题, 球磨的粒度均匀。

图2 球磨累计时间和中位径D50之间的关系Fig.2 Curve of milling time vs.median diameter D50of Cu-Ti powders

图3 球磨累计时间和粉末氧含量之间的关系Fig.3 Curve of milling time vs.oxygen content of Cu-Ti powders

图4为高能氩气球磨超细铜钛中间合金粉末SEM图, 粉末呈不规则或棱角形状。图4 (a) 为球磨30 h, 大颗粒与小颗粒共存, 不均匀;图4 (b) 为球磨72 h, 中位径约10μm, 较细的粉末的颗粒大小在1μm以下。

2.2 Cu Sn13Ti7复合粉的制备的研究

图5为混合粉SEM形貌, 从图5可看出, 球状或椭圆形的超细锡粉吸附在电解铜粉 (树枝状) 枝杈上。

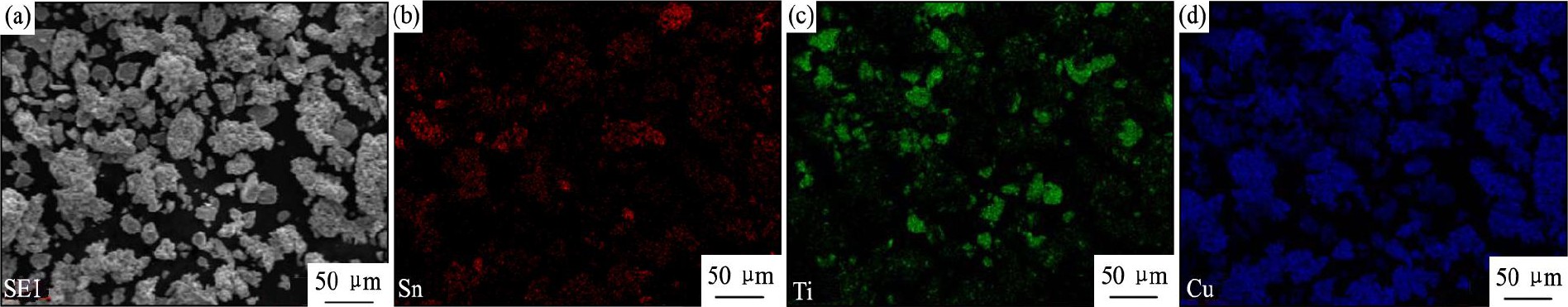

图6为扩散粉SEM形貌。图6 (a) 为400℃扩散的铜锡钛粉末, 还能看到锡颗粒存在, 虽然发生了部分熔化现象, 说明此工艺条件下, 扩散不充分;图6 (b) 为530℃扩散的铜锡钛粉末, 未发现锡颗粒, 锡元素与铜、钛发生了固溶。而580℃烧结条件下, 烧结后的粉末太硬, 无法破碎。所以, 530℃, 保温时间1 h 50 min, 是本实验较理想的扩散烧结工艺。图7为530℃条件下微区能谱成分分析, 如表1所示, 进一步说明了铜锡钛三元素发生了扩散固溶。图8为扩散烧结后的粉末元素面分布, 表面各元素分布较均匀。

图4超细铜钛中间合金粉末SEM形貌Fig.4 SEM images of microstructure of ultra-fine Cu-Ti powders (a) Milling time 30 h; (b) Milling time 72 h

图5混合粉SEM形貌Fig.5 SEM images of microstructure of blending powders (a, b) being different magnification

图6 Cu Sn13Ti7扩散粉SEM形貌Fig.6 SEM images of microstructure of Cu Sn13Ti7 powders prepared by diffusion (a) 400℃; (b) 530℃

图7 530℃条件下扩散粉形貌和微区能谱图Fig.7 SEM image of diffusion Cu Sn13Ti7 and EDS spectrum of micro area at 530℃

表1 530℃微区成分含量Table 1 Component content of micro area at 530℃ 下载原图

表1 530℃微区成分含量Table 1 Component content of micro area at 530℃

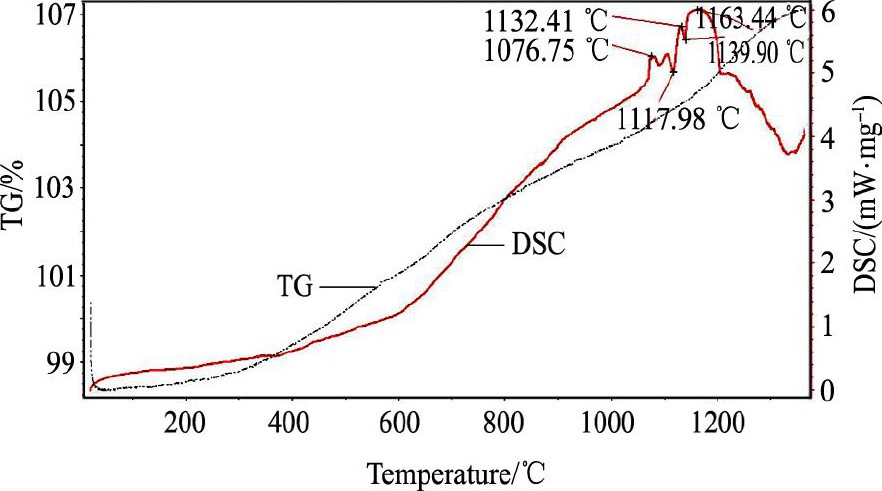

图9和10分别为雾化和扩散烧结铜锡钛粉末DSC曲线。从DCS曲线图9和图10可以看出, 雾化粉末和扩散烧结DSC曲线的吸热和放热峰值很接近, 雾化粉末熔点为1163.44℃, 扩散烧结铜锡钛粉末熔点为1165.23℃, 这说明了扩散烧结法制备的铜锡钛粉末合金化程度较高, 成分均匀性较好, 与雾化粉末接近。

图8 扩散烧结后的粉末元素面分布Fig.8 SEM image (a) and elements distribution (b, c, d) of powder after sintering diffusion

图9 扩散烧结后Cu Sn13Ti7粉DSC曲线Fig.9 DSC curves of Cu Sn13Ti7 after sintering diffusion

图1 0 雾化Cu Sn13Ti7粉DSC曲线Fig.10 DSC curves of Cu Sn13Ti7 produced by atomization method

2.3 扩散Cu Sn13Ti7粉末和雾化Cu Sn13Ti7粉末烧结应用性能对比研究

图11为两种粉末烧结件密度对比。在同样条件下, 扩散的烧结密度高于雾化。图12为两种粉末烧结件冲击韧性的对比。可以看出700和750℃, 两者韧性差别不大, 当随着温度提高, 扩散粉烧结件冲击韧性提高, 而雾化粉末不稳定。图13为两种粉末烧结件硬度的对比。两者总体趋势是:随温度增加, 硬度增加。扩散粉烧结件随烧结温度的提高, 硬度增加, 但高于825℃发生下降。综上所述, 750和850℃之间, 扩散Cu Sn13Ti7粉末的烧结的胎体材料的综合力学性能较好。

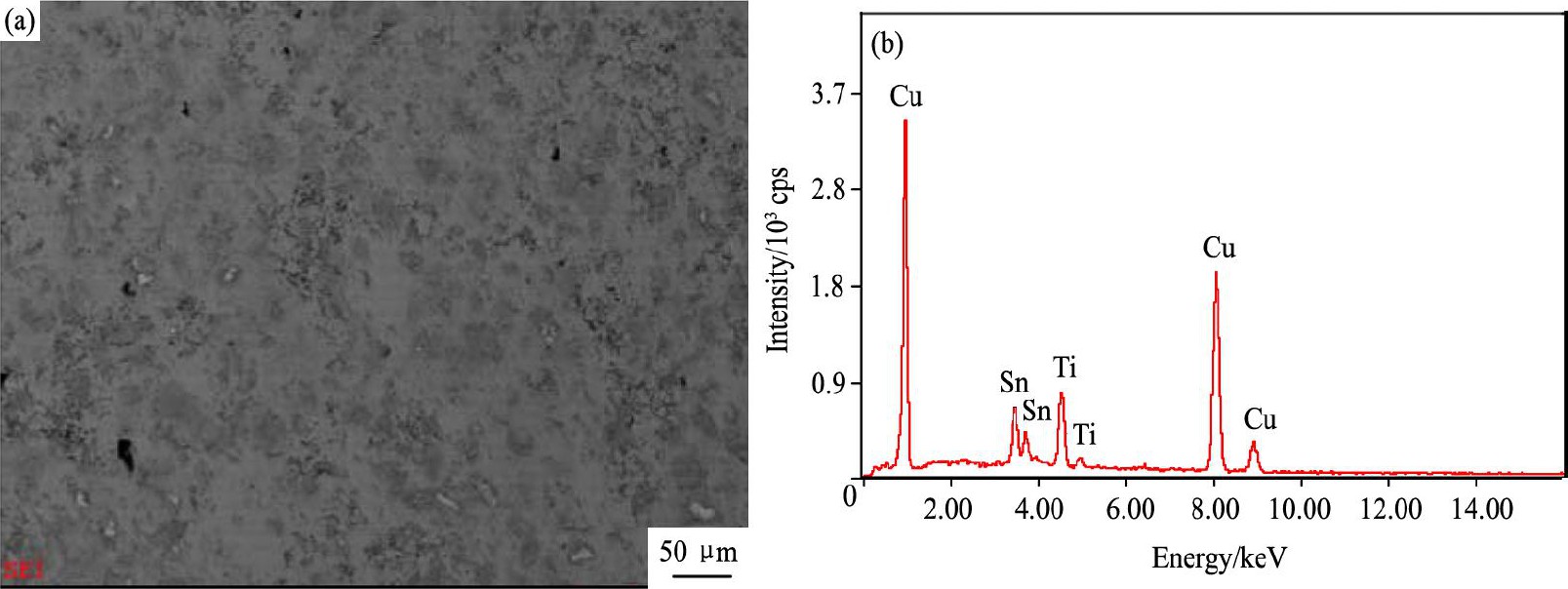

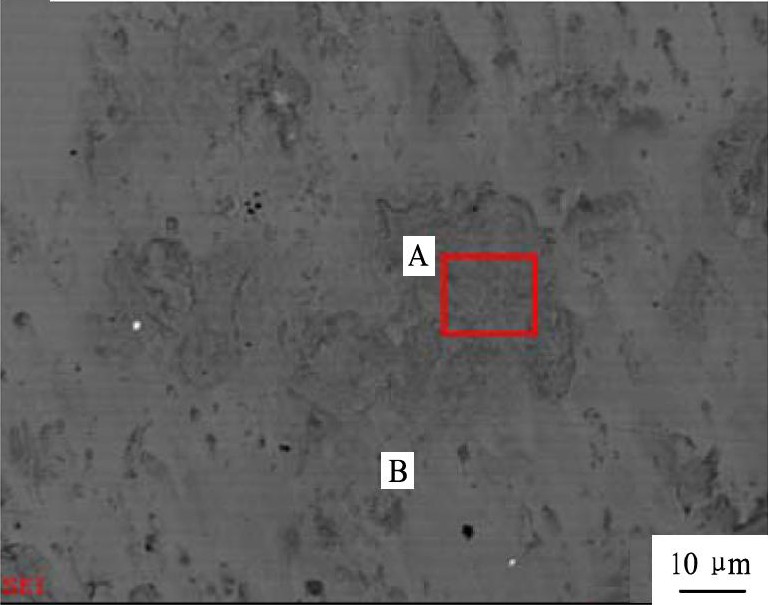

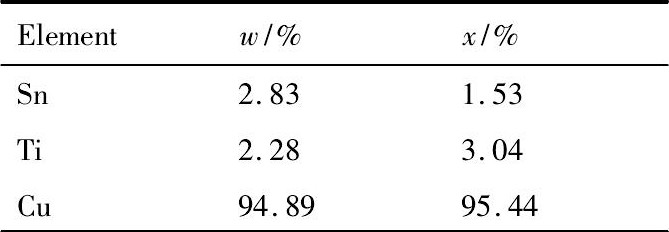

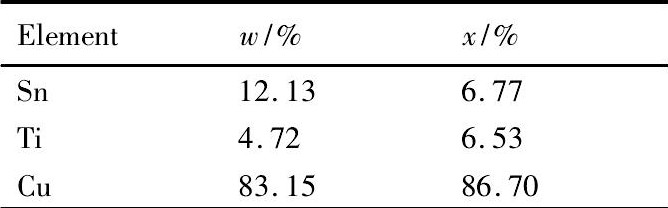

图14为扩散粉末做的烧结件SEM形貌和宏观能谱分析。工艺条件:700°, 1 h 30 min。从表2可看出, 烧结件中铜锡钛三元素含量在正常范围内。图13和14分别为烧结件元素面分析和微区能谱分析。从图15可以看出3种元素分布均匀。图16中颜色发深的微区A能谱分析表明:钛含量相对整体成分较高, 属于富钛区;颜色稍亮的微区B能谱分析表明:钛含量偏低, 铜含量相对较高, 属于富铜区。微区分析未发现有单质元素的存在, 铜锡钛3种元素得到了比较充分地扩散互熔, 合金化程度较明显, 只是由于粉末的遗传效应, 微区分析出现富钛、富锡或富铜区。这样的微观结构, 保证了粉末与金刚石烧结后能和金刚石界面均匀形成碳化物涂层, 提高胎体粉末对金刚石把持力, 从而提高工具的性能。

图1 1 烧结件密度对比Fig.11 Contrast of sintering density between two powders

图1 2 两种粉末烧结件冲击韧性的对比Fig.12 Contrast of impaction between two powders

图1 3 两种粉末烧结件硬度的对比Fig.13 Contrast of hardness between two powders

表2 烧结件宏观成分含量Table 2 Component content of sintered sample 下载原图

表2 烧结件宏观成分含量Table 2 Component content of sintered sample

图1 4 扩散粉末做的烧结件SEM形貌和宏观能谱图Fig.14 SEM and EDS of sintered sample made from diffusion Cu Sn13Ti7

图1 5 烧结件元素面分析Fig.15 SEM image (a) and elements distribution (b, c, d) of sintered sample

图1 6 烧结件微区能谱分析Fig.16 EDS of sintered sample micro area

表3 A点元素含量Table 3 Elements content of Area A 下载原图

表3 A点元素含量Table 3 Elements content of Area A

表4 B点元素含量Table 4 Elements content of Area B 下载原图

表4 B点元素含量Table 4 Elements content of Area B

3 结论

1.超细铜钛合金粉末制备的较佳工艺条件为:球磨时间为72 h, 球料比为2∶1, 并在球磨过程中加入添加剂硬脂酸, 以避免超细粉团聚。

2.530℃, 保温时间1 h 50 min, 是较理想的扩散烧结工艺。

3.750和850℃之间, 扩散型Cu Sn13Ti7复合粉末的烧结的胎体材料的密度、冲击韧性和硬度综合性能较好;较雾化Cu Sn13Ti7粉末成分稳定, 综合性能优良。

4.烧结件中铜锡钛三元素分布均匀, 扩散互熔充分, 合金化程度较明显。

参考文献