中国有色金属学报

中国有色金属学报 2003,(05),1202-1205 DOI:10.19476/j.ysxb.1004.0609.2003.05.030

热浸铝过程中表面层厚度动态控制模型

夏原 董延 李东风

中国科学院力学研究所,中国科学院力学研究所,清华大学工程力学系 北京100080 ,北京100080 ,北京100084

摘 要:

热浸铝镀层由表面层及过渡层两部分组成 ,两种层厚所受的影响因素不同 ,其中提升速度、基体表面状态、液态铝的粘度和膜冷凝过程中的温度分布等是影响表面层厚度变化的因素。分析上述诸多影响因素 ,得出影响表面层厚度变化的主要因素是液态铝的粘度和提升速度 ,并建立了流体力学的计算模型。结果表明 :热浸铝表面层厚度和镀铝液的粘度系数与提升速度乘积的平方根成正比 ,与镀铝液密度的平方根成反比

关键词:

热浸铝 ;镀层 ;动态控制 ;流体力学 ;

中图分类号: TG174.443

作者简介: 夏 原(1963),男,研究员,博士;

收稿日期: 2002-11-10

基金: 国家自然科学基金资助项目 (5 0 0 710 66);

Surface coating control model of hot dip aluminizing

Abstract:

Hot dip aluminizing coating consists of surface layer and transition layer, and the thickness of each layer is influenced by respective factors. Drawing velocity, surface state of metal, viscosity of melted aluminum and temperature distribution in the film are possible factors which determine the thickness of surface layer. The viscosity of liquid aluminum and drawing velocity are the main factors to the thickness of surface layer. The fluid dynamics model is established to describe the formation of surface layer, and the thickness of the surface layer can be determined by the viscosity of melted aluminum and drawing velocity through the model. Results show that the thickness of the hot-dip aluminizing surface layer is in proportion to the square root of the product of the melted aluminum viscosity and the drawing velocity, but in inverse proportion to the square root of the melted aluminum density.

Keyword:

hot dip aluminizing; coating; dynamic control; fluid dynamics;

Received: 2002-11-10

人们早期用过渡层代替整个镀铝层。 Roy等

[1 ]

在较为全面地研究Al-Zn镀层厚度变化过程后认为: 随温度升高, 热浸铝层厚度逐渐减薄; 而随时间延长, 浸铝层厚度逐渐增加。 也有学者

[2 ]

认为随温度及时间的增加, 镀层厚度均增大。 文献

[

3 ,

4 ,

5 ]

表明, 热浸铝镀层是由表面层及过渡层组成。 但在过去研究工作中, 将表面层的生长过程从整个镀层的生长过程中分离开来进行研究的不多, 这也使得热浸铝工艺的选择具有很大盲目性。 文献

[

6 ]

证实, 过渡层厚度随着时间的变化遵循抛物线生长规律。

本文作者通过对热浸铝层表面层厚度变化的研究, 利用简化的动态控制模型, 得出镀铝表面层厚度的变化随温度和提升速度的变化规律。

1镀铝层生长的影响因素

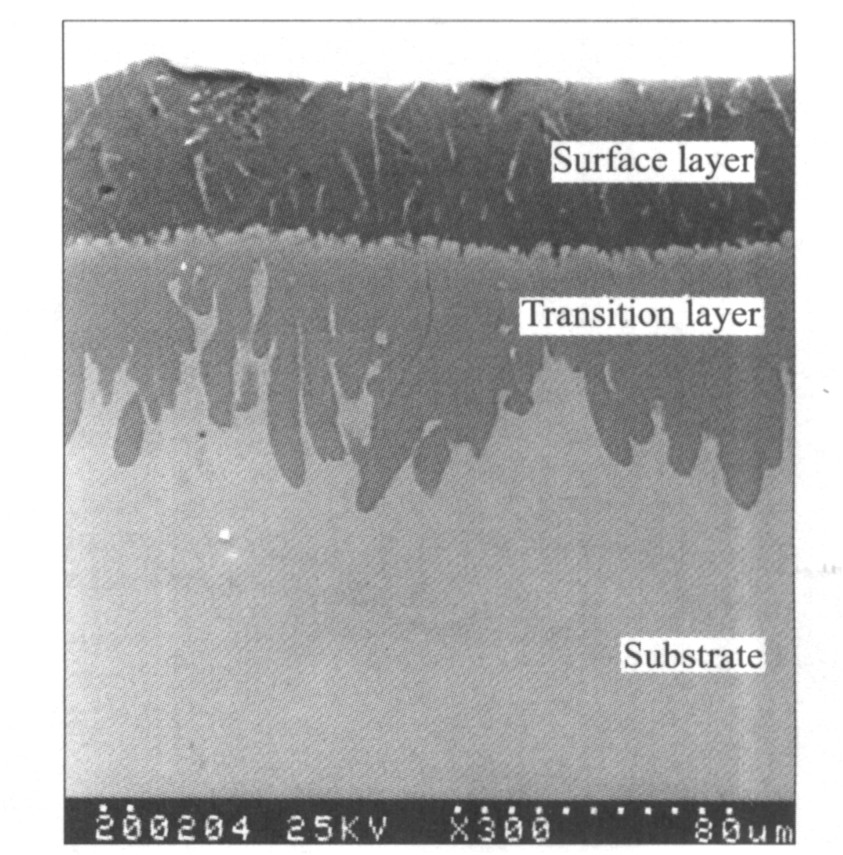

图1所示为Q235钢热浸铝的金相组织。 从图1可以看出钢热浸铝后其组织由表面层、 过渡层及基体3部分组成。 其中表面层是由α -Al为主的纯铝层及呈白色条状的FeAl3 的金属间化合物组成; 中间过渡层是以 Fe2 Al5 为主的锯齿状金属间化合物层; 基体是普通钢。

过渡层的厚度与温度、 时间有直接的关系; 表面层的厚度受到提升过程中吸附效应的影响, 与铝液与基体的浸润性、 镀铝液的粘度、 提升过程中的速度有直接的关系

[7 ,8 ]

。 其中镀铝液的粘度又是镀铝液温度的函数, 具体关系如下

[9 ]

:

μ T = A exp ( E μ R T ) ? ? ? ( 1 )

μ

Τ

=

A

exp

(

E

μ

R

Τ

)

?

?

?

(

1

)

式中 A 为常数, E μ R 为气体常数, T 为绝对温度。

2表面层厚度变化流体力学计算模型

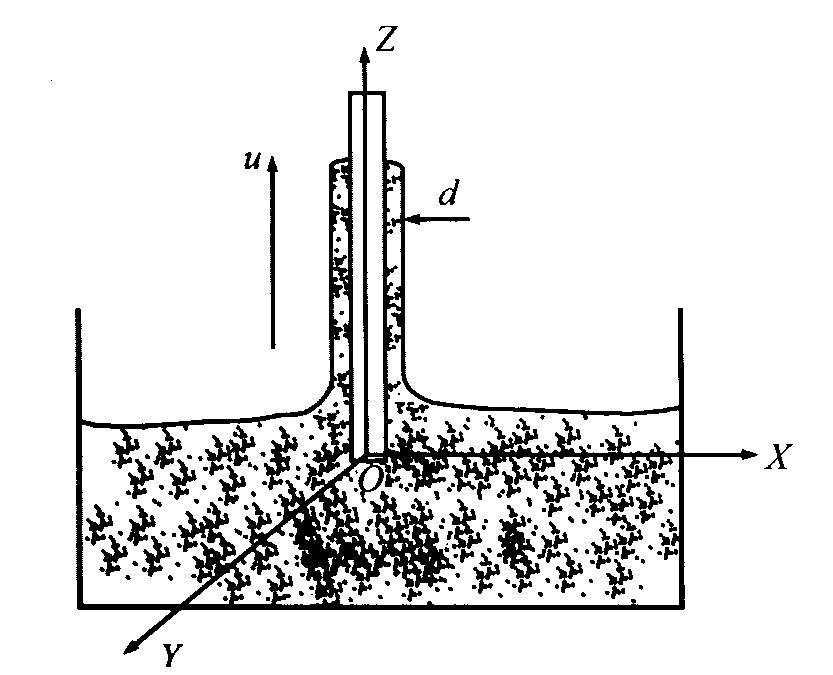

图2所示为热浸铝流体力学模型, 钢丝以恒定速度(u )垂直提升, 提升过程中, 由于铝液体的粘性作用将使其在连续的垂直向上的基体上产生稳定的速度分布, 然而基体表面状态会直接影响速度的大小

[10 ]

。 研究表明铁铝体系具有良好的浸润性, 因在热浸铝过程之前基体经过充分的助镀处理, 故在热浸铝情况下, 铝液与基体完全浸润, 且在本实验条件下提升速度属于滞流范围, 故可认为基体表面状态对速度分布的影响不大。 假设匀速提升, 这时液体膜已经达到稳定流动, 且为不可压缩流体, 其速度分布与提升高度Z 的关系由相似率可知, 完全相当于钢丝静止时, 镀铝液沿基体垂直向下流动时膜的速度分布

[10 ,11 ]

。 并假设镀铝液表面内外温度差别很大, 镀铝件提升时, 设定提出时膜温已经小于浸镀液凝固温度, 从而迅速固化, 因此dT /dZ 有显著下降。

图1 Q235钢热浸铝金相组织

Fig.1 Metallographical structure of hot-dip aluminized Q235 steel

图2 热浸铝流体力学模型

Fig.2 Fluid dynamics model of hot-dip aluminized coating

通过前面的分析可知, 提升速度(u )、 浸镀液的粘度(μ T T )是影响表面层厚度的关键因素, 因而表面层的厚度是u 、 T 和粘度μ T

2.1圆柱形试样在镀铝过程中铝液的稳定流动模型

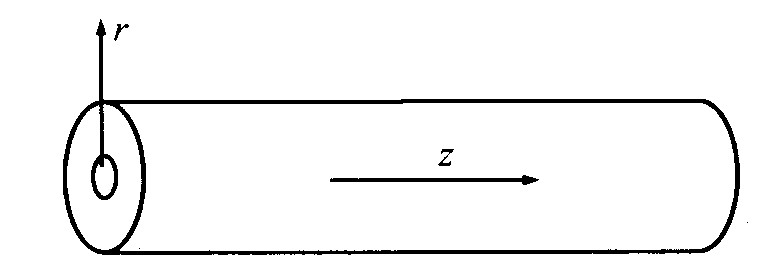

图3所示为圆柱形计算模型, 由图可知圆柱形样品的研究属于轴对称问题, 因此在柱坐标系下偏应力张量为

u r r θ u z u z r ), T =T (r )

同时此问题属于定常问题:

? ? t = 0

?

?

t

=

0

。

考虑体积力, 因液体仅受重力作用而悬垂平行

图3 圆柱形计算模型

Fig.3 Columniform calculation model

流动:

F r F θ F z ρg

故在柱坐标系下运动方程为

? ? p ? r + 1 r d d r ( r T r r ) ? 1 r T θ θ = 0 ? ? ? ( 2 )

-

?

p

?

r

+

1

r

d

d

r

(

r

Τ

r

r

)

-

1

r

Τ

θ

θ

=

0

?

?

?

(

2

)

? ? p ? θ = 0 ? ? ? ( 3 )

-

?

p

?

θ

=

0

?

?

?

(

3

)

ρ g ? ? p ? z + 1 r d d r ( r T r z ) = 0 ? ? ? ( 4 )

ρ

g

-

?

p

?

z

+

1

r

d

d

r

(

r

Τ

r

z

)

=

0

?

?

?

(

4

)

由(2), (3), (4)式可得

p =-c 0 z +f (r ) (5)

由于沿圆柱轴心方向没有压力梯度, 故待定常数c 0 =0, 将(5)式代入(4)式有

d d r ( r T r z ) = ? ρ g r ? ? ? ( 6 )

d

d

r

(

r

Τ

r

z

)

=

-

ρ

g

r

?

?

?

(

6

)

方程(6)的通解为

T r z = ? 1 2 ρ g r + c 1 1 r ? ? ? ( 7 )

Τ

r

z

=

-

1

2

ρ

g

r

+

c

1

1

r

?

?

?

(

7

)

式中 c 1 为待定常数。

牛顿流体本构方程:

τ = T r z = μ ( d u z d r ) ? ? ? ( 8 )

τ

=

Τ

r

z

=

μ

(

d

u

z

d

r

)

?

?

?

(

8

)

式中 μ 为粘性系数, 由(7), (8)两式可得如下常微分方程:

d u z d r = 1 μ ( ? ρ g 2 r + c 1 r ) ? ? ? ( 9 )

d

u

z

d

r

=

1

μ

(

-

ρ

g

2

r

+

c

1

r

)

?

?

?

(

9

)

边界条件为

r =r 1 时, u z

r =δ +r 1 时,

d u z d r = 0 ? u z = u 0 ? ? ? ( 1 1 )

d

u

z

d

r

=

0

?

u

z

=

u

0

?

?

?

(

1

1

)

式中 r 1 为试样半径, δ 为镀膜厚度, u 0 为提升速度, 由式(9)、 (10)、 (11)可得

u 0 = 1 μ ? ? ? ρ g 4 ( δ + 2 r 1 ) + ρ g 2 ( δ + r 1 ) 2 ln ( δ + r 1 r 1 ) ? ? ? ? ? ( 1 2 )

u

0

=

1

μ

[

-

ρ

g

4

(

δ

+

2

r

1

)

+

ρ

g

2

(

δ

+

r

1

)

2

ln

(

δ

+

r

1

r

1

)

]

?

?

?

(

1

2

)

此式即为提升速度u 0 和膜厚δ 及试样半径r 1 的函数关系。

2.2平板形试样平面层流流动模型

在直角坐标系下运动方程为

d 2 u y d x 2 = ? ρ g μ ? ? ? ( 1 3 )

d

2

u

y

d

x

2

=

-

ρ

g

μ

?

?

?

(

1

3

)

边界条件为

x =0时,u y

x =δ 时,

d u y d x = 0 ? u y = u 0 ? ? ? ( 1 5 )

d

u

y

d

x

=

0

?

u

y

=

u

0

?

?

?

(

1

5

)

式中 δ 为镀膜厚度, u 0 为提升速度。 由式(13)、 (14)、 (15)可得

u 0 = ρ g 2 μ δ 2 ? ? ? ( 1 6 )

u

0

=

ρ

g

2

μ

δ

2

?

?

?

(

1

6

)

式(16)即为提升速度u 0 和膜厚δ 的函数关系。

3 结果与讨论

相关研究表明

[12 ]

, 在铝层中加入适量的稀土能够起到细化铝层组织、 改善镀层质量的作用。

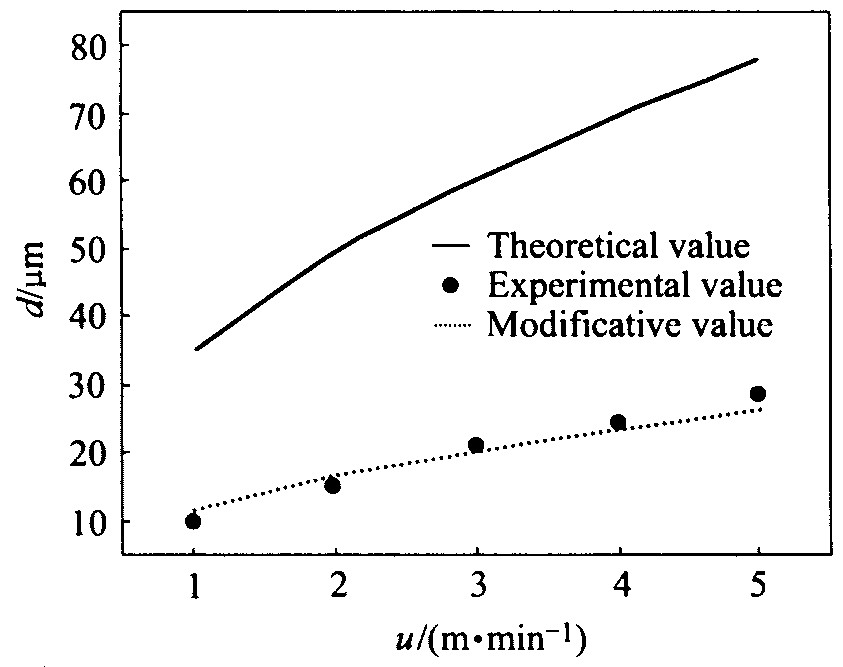

图4给出了在750 ℃、 浸镀2 min的条件下, 稀土铝热浸镀过程中表面层厚度随提升速度变化的结果。 图中平滑曲线是理论的计算结果, 虚线部分是理论结果除以系数3修正后的值, 分散点是实验结果。 从图4中可以看出没有经过修正的理论值和实验结果有相当的偏差, 经过简单修正后的理论值和实验值吻合很好。 出现这种偏差的原因在于我们在计算的过程中假设铝液和铝液表面的温度差别很大, 以致镀铝件在提出液面时就立即凝固, 这在实验过程中实际上是不可能的, 所以在凝固之前镀铝件上的铝液总有一定的回流。 同时长时间浸铝后, Fe在Al中溶解量增加, 影响到铝液的粘度。 这些都对计算的结果产生了一定的影响, 设δ 表面 =kδ ,其中k 可以由实验测定, 在本实验中(稀土铝, 750 ℃)k ≈0.33。

图4 实验值与理论值的比较

Fig.4 Comparison of experimental value and theoretical value

结合上节两种类型的推导结果, 分析式(12), 在r 1 =+∞时, 也就是当圆柱形试样表面近似平面时求极限可得

u 0 = ρ g 2 μ δ 2

u

0

=

ρ

g

2

μ

δ

2

, 这个结果和在平面情况下的结果式(16)是一致的。 圆柱形试样计算可以当成平面试件来处理, 一般情况下镀铝表面层的厚度可以近似为

δ = k 2 μ ? u 0 ρ g ? ? ? ? √ ? ? ? ( 1 7 )

δ

=

k

2

μ

?

u

0

ρ

g

?

?

?

(

1

7

)

其中 k 是由实验测定的常数, μ 是镀铝液的粘性系数, δ 为镀膜厚度, u 0 为提升速度, ρ 是镀铝液的密度。

4 结论

热浸铝过程中表面纯铝层的厚度变化规律可以用简化的流体力学模型来进行研究, 其厚度近似为

δ = k 2 μ ? u 0 ? ( ρ g ) ? 1 ? ? ? ? ? ? ? ? ? ? ? ? √

δ

=

k

2

μ

?

u

0

?

(

ρ

g

)

-

1

。 因而提高表面纯铝层的厚度可以通过增大铝液的粘度或提高提升速度来实现。 但是增大铝液的粘度必然要降低铝液的温度, 会导致镀铝试件的表面质量下降, 因此提高表面纯铝层厚度的方法只能靠提高提升速度来实现。 为防止大面积漏镀影响试件表面的质量, 提升速度不能太大。

参考文献

[1] RoyS ,SivanV ,Balasubramanyan.TheinterfaceinAlZnalloycoatingovermildsteel[J].SurfaceTechnology,1978,7(5):361365.

[2] LiangD .Hotdipgalvanizedsteel[J].ScriptaMetallurgi caetMaterialia,1997,34(10):15131516.

[3] 夏 原,姚 枚,李铁藩.热浸铝镀层形成过程的微观结构及机理[J].中国有色金属学报,1997,7(4):154157.XIAYuan,YAOMei,LITie fan.Coatingformationprocessandmicrostructureduringhotdipaluminizing(hda)onsteel[J].TheChineseJournalofNonferrousMetals,1997,7(4):154157.

[4] LIYa jiang.CharacteristicsofphaseconstitutionintheFeAlalloylayerofcalorizedsteelpipe[J].MaterialsSci ence,1995,30:26352639.

[5] AdamG .Theinvestigationonthemicrostructuremodelofaluminizedsteel[J].MetallurgicalTransactionsA ,1977,8A(4):973975.

[6] 夏 原,姚 枚,张瑞平.A3钢热浸铝镀层生长规律的影响因素[J].中国有色金属学报,1996,6(1):7477.XIAYuan,YAOMei,ZHANGRui ping.Theaffectingoftemperatureandtimetothegrowthofhot dipalu minizingcoatingonA3steel[J].TheChineseJournalofNonferrousMetals,1996,6(1):7477.

[7] 刘顺华,宋世,高洪吾,等.钢丝连续热浸镀铝工艺的研究[J].材料保护,2000,33(9):4143.LIUShun hua,SONGShi kun,GAOHong wu,etal.Studyoncontinuoushot dipaluminiumplatingforsteelwire[J].MaterialsProtection,2000,33(9):4143.

[8] 宋世,刘顺华,李长茂,等.钢材的连续热浸镀铝[J].金属热处理,2000,5:1619.SONGShi kun,LIUShun hua,LIChang mao,etal.Continuoushot dipaluminium platingforsteelwire[J].HeatTreatmentofMetal,2000,5:1619.

[9] 王常珍.冶金物理化学研究方法[M ].北京:冶金工业出版社,1982.268.WANGChang zhen.MetallurgicPhysicochemicalRe searchTechnique[M ].Beijing:MetallurgicalIndustryPress,1982.268.

[10] 周世权,熊维皓,付元植.工艺参数对液态铝与钢界面层及其性能的影响[J].特种铸造及有色合金,2000,2:1617.ZHOUShi quan,XIONGWei hao,FUYuan zhi.Ef fectofprocessparametersoninterfacelayerandproper tiesofliquidaluminum/steel[J].SpecialCasting&NonferrousAlloys,2000,2:1617.

[11] 张长桥,虞万钟.热浸镀工艺中提抽过程膜厚度动态控制模型[A].第一届中国热浸会议论文集[C].石家庄:中国腐蚀与防护学会,河北省冶金研究所,1991.148154.ZHANGChang qiao,YUWan zhong.ControllingModeloftheThicknessinHotDippingDrawingProcess[A].SymposiumonTheFirstHotDipConferenceofChina[C].Shijiazhuang:ChineseSocietyforCorrosionandProtection,HebeiInstituteofMetallurgy,1991.148154.

[12] 黄亲国,钟华仁.稀土对热浸镀层组织和性能的影响[J].南昌航空工业学院学报,1999,13(2):3134.HUANGQin guo,ZHONGHua ren.EffectofREonthemicrostructuresandpropertiesofhot dipaluminizedcoatings[J].JournalofNanchangInstituteofAeronau ticalTechnology,1999,13(2):3134.