纳米W-Ni-Fe高比重合金的研究

西安理工大学材料科学与工程学院,西安理工大学材料科学与工程学院,西安理工大学材料科学与工程学院 陕西西安710048 ,陕西西安710048 ,陕西西安710048

摘 要:

采用透射电子显微镜 (TEM) 和X射线衍射分析 (XRD) , 观察化学共还原法制备的纳米W Ni Fe复合粉末 , 同时研究了添加纳米复合粉末对W95Ni3.5Fe1 .5高比重合金性能的影响。结果表明 :共还原法制得的W Ni Fe复合粉末粒度在 3 0nm左右 , 分布均匀 , 形状呈不规则状 ;当添加纳米复合粉末的质量所占比例为 3 3 .3 %时 , 所制得的W95Ni3.5Fe1 .5合金密度、致密性最高 , 硬度亦较好 , 这与理论分析计算的添加纳米复合粉末的体积比为 2 6%相一致。

关键词:

中图分类号: TB383

收稿日期:2004-10-12

基金:陕西省教育厅专项基金资助项目 ( (0 2JK13 1 1);陕西省自然科学基金资助项目 (2 0 0 4E , 0 5 );

Nanostructured W-Ni-Fe Heavy Gravity Alloy

Abstract:

Transmission electron microscope (TEM) and X-ray diffraction analysis (XRD) were used to observe nano-W-Ni-Fe composite powder, prepared by chemical co-reduction method. And the nano-W-Ni-Fe composite powder addition′s influence upon W_ 95 Ni_ 3.5 Fe_ 1.5 heavy alloy was also studied. The results show that grain size of W-Ni-Fe composite powder is approximately of 30 nm, and the powders distribute evenly and out-of-shape; when the nano-W-Ni-Fe composite powder addition′s ratio is 33.3%, density and compactness of W_ 95 Ni_ 3.5 Fe_ 1.5 heavy gravity alloy are highest and hardness of that is also better, which is consistent with the theoretical calculation value addition′s ratio 26%.

Keyword:

W-Ni-Fe alloy; heavy gravity; nano-powder;

Received: 2004-10-12

W-Ni-Fe高比重合金除了具有高密度、 高强度和延性好等机械性能外, 还有一定的磁性。 使其在宇航、 仪表、 军工等方面得到了广泛的应用

1 实验方法

1.1 纳米W-Ni-Fe复合粉末的制备

在W-Ni-Fe高比重合金中, Ni/Fe的质量比及W含量是决定材料性能的两大关键因素。 现大多数研究和生产中采用的Ni/Fe质量比在1/1和8/2之间, 尤以7/3最为常用, 而当Ni/Fe质量比恒定时, 随着W含量的增加, 合金的抗拉强度及延伸率下降, 当W含量大于95%时, 尤为显著

将一定比例的偏钨酸铵 (ATM, 分子式为 (NH4) 2O·4WO3·8H2O) 、 硝酸铁 (Fe (NO3) 3·9H2O) 、 硝酸镍 (Ni (NO3) 2·6H2O) 和柠檬酸 (C6H8O7·H2O) , 分别溶于适量的二次蒸馏水中, 过滤后, 测溶液的pH值以保证3种溶液均显酸性, 然后按先后顺序混合; 将混合溶液在电热恒温水浴锅内90 ℃下边加热边搅拌3~6 h直至成胶体状, 将所得胶体在恒温干燥箱内100 ℃左右烘干数小时; 将所得干凝胶研磨成粉末状, 在电阻炉内420 ℃焙烧使其分解; 将分解所得产物分别在400~450 ℃, 750~800 ℃用氢气进行两次热还原, 即得到W-Ni-Fe纳米复合粉末。

表1 W-Ni-Fe合金及纳米粉末的成分比

Table 1 Ratio of constituents of W-Ni-Fe alloy and nano-powders

内容 |

1 | 2 | 3 | 4 | 5 |

合金中纳米复合粉末的添加比例/% |

50 | 40 | 33.3 | 25 | 纯细粉 |

纳米W-Ni-Fe粉末成分比W∶Ni∶Fe |

90∶7∶3 | 70∶7∶3 | 85∶10.5∶4.5 | 80∶14∶6 | 95∶3.5∶1.5 |

1.2 W-Ni-Fe合金试样的制备及性能测试

按照表1所示的五种添加比例, 将粗钨粉 (2~6 μm) 与相应的W-Ni-Fe纳米复合粉末均匀混合, 在Φ14 mm×10 mm的模具上冷压成形, 压制压力120 MPa, 保压3 min; 将压制好的试样在H2保护气氛下于烧结炉内无压烧结, 温度1450~1550 ℃, 烧结时间2 h, 即得到试验所需的W95Ni3.5Fe1.5高比重合金试样。

利用阿基米德定律, 采用精确度为0.1 mg的TG238A 型光电分析天平测量试样的密度。 采用XJL-03型金相显微镜观察合金试样的金相组织。 用HV-120型维氏硬度计对试样进行硬度测试。 在D/max-2c型X射线衍射仪上对W-Ni-Fe复合粉末进行X射线衍射分析 (XRD) , 以确定其物相及晶粒尺寸, 试验以Cu做辐射靶材, 管压管流为35 kV/40 mA, 扫描速度为16 (°) ·min-1, 步长为0.02°, 发散狭缝DS: 1°, 接收狭缝RS: 0.3 mm, 防散射狭缝SS: 1°。 利用JEM-200CX型透射电镜 (TEM) 对复合粉末的形貌、 粒径及分布进行分析。

2 结果与分析

2.1 纳米复合粉末添加比例的确定

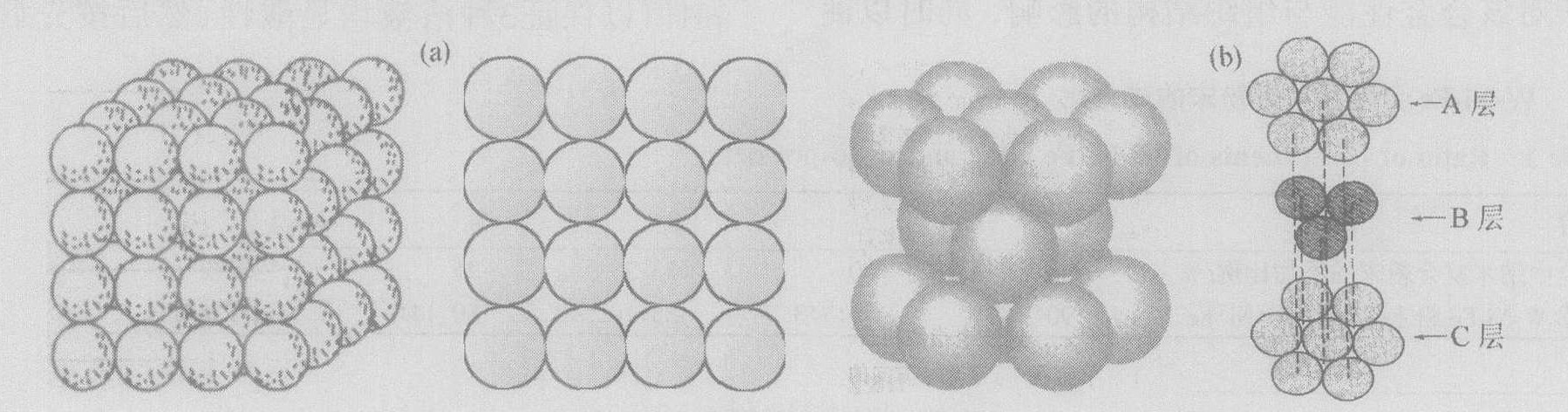

为了获得高密度的W-Ni-Fe合金, 借鉴晶体结构中原子的堆垛方式, 从理论上设计出纳米复合粉末的添加比例。 一种是粗粉末依次层叠排列, 每一层排列相同, 纳米粉末填充在粗粉末形成的空隙中, 称之为“插入型” (如图1 (a) 所示) ; 另一种是上层粗粉末位于下层粗粉末的空隙处, 堆垛形式如金字塔式, 纳米粉末填充在两层粗粉末形成的空隙中, 称之为“镶嵌型” (如图1 (b) 所示) 。

假设粉末都是球形, 根据上述模型计算得出: 第一种混合方式纳米复合粉末所占比例为 48% (体积比) ; 第二种混合方式纳米复合粉末所占比例为26% (体积比) 。 由此可见, 如果粉末颗粒尺寸都是相同的, 则无论对于粗粉还是纳米粉, 球状颗粒的最大堆积密度均为74%。 因此, 使用尺寸均匀统一的粉末, 烧结过程试样中总会残留有孔隙; 而采用在粗颗粒粉末中添加纳米粉末时, 纳米粉就能够完全充填于紧密排列的粗粉之间的空隙内, 这将明显有助于提高压坯的密度, 并有效降低烧结试样的孔隙度。 据此, 设计添加纳米复合粉末的比例依次为50%, 40%, 33.3%和25%。

2.2 纳米W-Ni-Fe复合粉末的组织与形貌

由化学共还原法制备的W-Ni-Fe复合粉末的X射线衍射分析结果如图2所示。 由图可知, 复合粉末除了以W的单质存在外, 其中的Ni与Fe则是以化合物的形式存在, 并且尚有少量的WO2存在。 根据细小晶粒可引起衍射线宽化的现象, 利用Debye-Scherre公式:

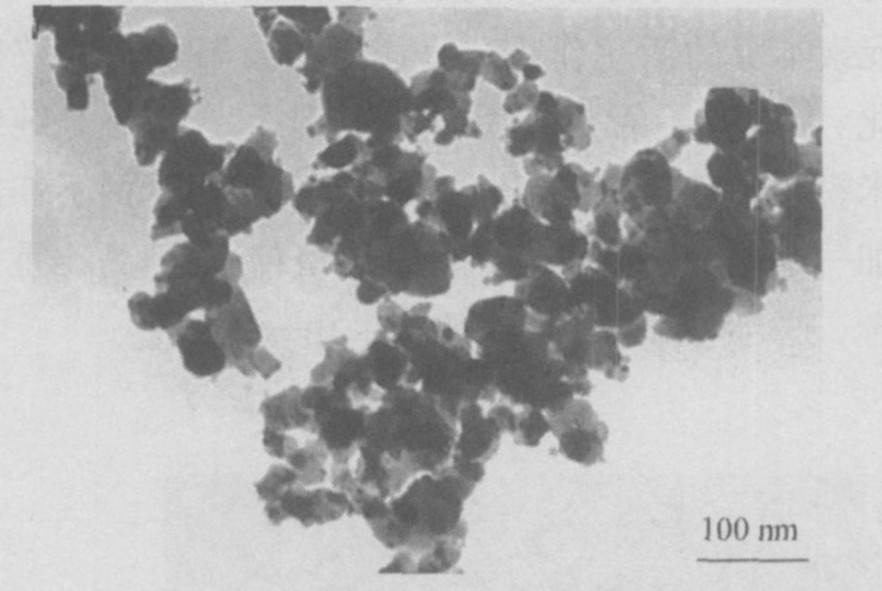

化学共还原法制得的W-Ni-Fe复合粉末的透射电镜 (TEM) 照片如图3所示。 由TEM可以看出, 粉末粒度极细, 大约如X射线衍射分析的30 nm左右, 外形呈不规则状, 有团聚倾向。 但团聚的颗粒中呈不同形态及色度的颗粒彼此呈均匀混合分布的状态, 表明化学法制备的复合粉末虽具有一定的团聚倾向, 但是其成分分布尚均匀, 粒度可保持在纳米量级范围。

图1 粗细粉末的堆垛类型 [9]

Fig.1 Stacking type of coarse powder and fine powder

(a) “插入型”排列; (b) “镶嵌型”排列

图2 W-Ni-Fe复合粉末的X射线衍射分析图

Fig.2 X-ray curve of W-Ni-Fe composite powder

图3 W-Ni-Fe复合粉末的透射电镜照片

Fig.3 TEM image of W-Ni-Fe composite powder

从粉末的压制性能来讲, 共还原法制备的复合粉末均具有良好的成形性。 因在还原过程中被还原得到的W及其化合物的粉末极细, 具有较大的活性, 且呈棱角状, 在压制过程中能在粉粒间起到较好的咬合作用而加固了压块的强度

2.3 合金性能分析

实验测得在同样的烧结工艺条件下, 添加不同比例纳米复合粉末所制试样的密度、 硬度及致密度的关系曲线如图4所示。 可以看出, 不论是纯粗粉还是纯纳米粉烧结的试样, 其密度都不是最高的; 只有在商用粗W粉末中添加一定比例的纳米复合粉末时, 密度才能达到最大, 达到理论密度的97%以上。 这是由于在液相烧结过程中, 纳米粉末粒度极细, 可以充分填充于固态W颗粒的间隙中, 促使合金致密化速度加快, 因而添加纳米粉末制得的合金密度比采用单一粉末粒度的合金密度要高出许多, 尤其是当纳米粉末的质量所占比例达到33.3%时, 合金的密度最高, 致密性最好, 可以达到理论密度的98.3%, 硬度也最高, 这与理论分析计算的体积比相一致。 至于在这一比例范围内合金的硬度最高, 一方面与材料的致密性最高有关, 另一方面, 根据Hall-Petch公式, 材料的硬度 (强度) 随着晶粒的细化在不断提高, 但由图4 (b) 可以看出, 当合金的晶粒全达到纳米量级时, 其硬度反而降低, 这一点与文献

图4 粗细粉混合比例与合金密度、 硬度及致密度的关系

Fig.4 Relation curve between coarse powder & fine powder mixing ratio and density, hardness & leak tightness of W-Ni-Fe alloy

(a) 密度及致密度关系; (b) 硬度关系

2.4 合金显微组织分析

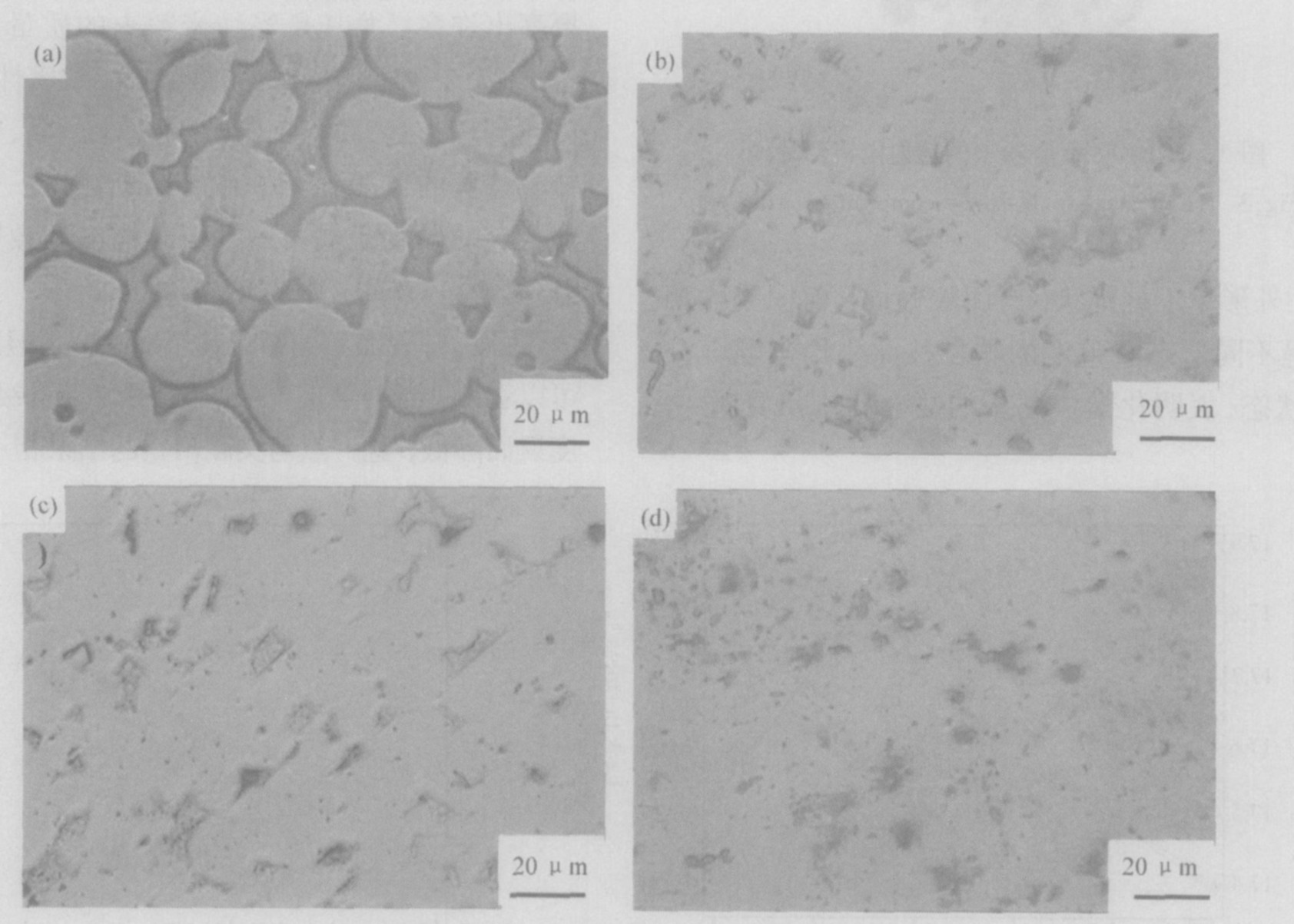

图5所示为添加不同比例纳米W-Ni-Fe复合粉末混合烧结后所获得的高比重合金的显微组织照片。 可以看出, 商用高比重合金的微观组织 (图 (a) ) , 是由较软的粘结相Ni基固溶体包围着硬质相W颗粒构成, 粘结相的成分随合金的成分改变而改变, W相只能溶解约0.2%的Ni和0.1%的Fe

图5 W-Ni-Fe高比重合金的显微组织

Fig.5 Microstructure of W-Ni-Fe tungsten heavy alloys

(a) 商用; (b) W加40%纳米W/Ni/Fe粉; (c) W加33.3%纳米W/Ni/Fe粉; (d) 纯细粉

3 结 论

1. 采用化学共还原法可制备出成分均匀、 化学活性高、 平均粒径为30 nm左右、 形状不规则的W-Ni-Fe复合粉末。

2. 与普通商用的W-Ni-Fe高比重合金相比, 采用添加纳米复合粉末均匀混合制备的同类合金, 其密度、 致密度及硬度都有了进一步提高 (达到理论密度的97%以上) , 尤其是当添加纳米复合粉末的质量所占比例为33.3%时更加显著, 致密度可达98%以上, 这与理论推导计算出的结果“添加纳米复合粉末所占比例最佳为48%和26% (体积比) ”相一致。

3. 采用添加纳米复合粉末制备的W95Ni3.5Fe1.5高比重合金组织致密, Ni-Fe相均匀弥散分布在W基体上或W的晶界处。 与普通商用W-Ni-Fe合金形成网状结构不同。

参考文献

[1] 赵慕岳, 范景莲, 王伏生. 我国钨基高密度合金的发展现状与展望[J].中国钨业, 1999, 14 (5-6) :38.

[2] 庞前列. 高密度W NiFe合金的研究及发展[J].中国钨业, 2000, 15 (4) :34.

[3] 黄建忠, 黄伯云, 吕海波. 低温烧结高钨高比重合金的特性及其抗腐蚀性能[J].粉末冶金技术, 1996, 14 (1) :37.

[4] 刘志国, 张宝生, 庄育智. 高比重钨合金的低温烧结[J].稀有金属, 1995, 19 (3) :168.

[6] 李 玲, 向 航. 功能材料与纳米技术[M ].北京:化学工业出版社, 2002.1.

[7] 张立德, 牟季美. 纳米材料和纳米结构[M ].北京:科学出版社, 2001.72.

[8] 庞前列. 高密度W NiFe合金的研究及发展[J].中国钨业, 2000, 15 (4) :34.

[10] 梁容海, 等. 制备W NiCu钨合金的热解还原法工艺探讨[J].稀有金属与硬质合金, 1991, (118) :28.

[11] 卢 柯, 卢 磊. 金属纳米材料力学性能的研究进展[J].金属学报, 2000, 36 (8) :785.

[12] 黄劲松, 周继承, 刘文胜, 等. 钨基重合金的烧结[J].粉末冶金工业, 2003, 13 (1) :26.

[13] 高兆祖, 康志君, 郑 强. 氧含量对W NiFe合金组织性能的影响[J].稀有金属, 1999, 23 (2) :81.

[1] 赵慕岳, 范景莲, 王伏生. 我国钨基高密度合金的发展现状与展望[J].中国钨业, 1999, 14 (5-6) :38.

[2] 庞前列. 高密度W NiFe合金的研究及发展[J].中国钨业, 2000, 15 (4) :34.

[3] 黄建忠, 黄伯云, 吕海波. 低温烧结高钨高比重合金的特性及其抗腐蚀性能[J].粉末冶金技术, 1996, 14 (1) :37.

[4] 刘志国, 张宝生, 庄育智. 高比重钨合金的低温烧结[J].稀有金属, 1995, 19 (3) :168.

[6] 李 玲, 向 航. 功能材料与纳米技术[M ].北京:化学工业出版社, 2002.1.

[7] 张立德, 牟季美. 纳米材料和纳米结构[M ].北京:科学出版社, 2001.72.

[8] 庞前列. 高密度W NiFe合金的研究及发展[J].中国钨业, 2000, 15 (4) :34.

[10] 梁容海, 等. 制备W NiCu钨合金的热解还原法工艺探讨[J].稀有金属与硬质合金, 1991, (118) :28.

[11] 卢 柯, 卢 磊. 金属纳米材料力学性能的研究进展[J].金属学报, 2000, 36 (8) :785.

[12] 黄劲松, 周继承, 刘文胜, 等. 钨基重合金的烧结[J].粉末冶金工业, 2003, 13 (1) :26.

[13] 高兆祖, 康志君, 郑 强. 氧含量对W NiFe合金组织性能的影响[J].稀有金属, 1999, 23 (2) :81.