DOI:10.19476/j.ysxb.1004.0609.2019.01.03

含铜AZ31镁合金的腐蚀行为

周苗1, 2, 3,刘楚明1, 2,高永浩1,许诗源1,蒋树农1

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 轻合金研究院,长沙 410083;

3. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

摘 要:

借助扫描电子显微镜(SEM)和X射线衍射(XRD)对AZ31-xCu(x=0,0.5,1.5,3,质量分数,%)合金的铸态组织、相结构及表面腐蚀形貌进行测试和分析。采用浸泡试验和电化学试验对研究合金在3.5%氯化钠溶液中的腐蚀行为进行系统地对比研究。结果表明:随铜含量的增加,研究合金中的主要第二相AlCuMg相递增;腐蚀过程的主要腐蚀机制是微电偶腐蚀,AlCuMg相作为微电偶腐蚀阴极与镁基体阳极构成微电偶腐蚀对,随AlCuMg相体积分数增加,形成的微电偶腐蚀对增多,相应的腐蚀速率增大。当铜含量为3%时,研究合金的腐蚀速率最大,研究合金的析氢速率和腐蚀电流密度分别为:75 mL/(cm2·d)和698 μA/cm2。

关键词:

AZ31-xCu合金;AlCuMg相;腐蚀速率;微电偶腐蚀阴极;镁基体阳极;

文章编号:1004-0609(2019)-01-0018-09 中图分类号:TG146.2 文献标志码:A

镁合金因具有低密度、高强度、高导电性、生物可降解性等优点,广泛应用于汽车、航空航天、生物医药等领域[1-3]。其中,AZ31镁合金是应用最为广泛的变形镁合金之一,具有廉价,室温力学性能、延展性和抗拉强度好等优点[4],但是由于其高氧亲和力和低PB比(0.81)[5],而耐蚀性能差。这种特性是其作为镁基体结构材料的主要缺陷,而作为功能材料,却得到了广泛的应用。例如,可降解生物镁合金已经被开发用于外科手术[6];镁牺牲阳极材料被广泛应用于船舶结构、输油输气管道等大型钢构体的保护[7-8];镁合金电池也有广泛的应用[9]等。

尤其在石油或天然气工业压裂过程中,易降解材料是一个重要的组成部分[10]。传统的材料有聚醚醚酮(PEEK),低碳钢和铝合金等,但是它们的使用条件都无法满足需求,钻孔作业后,需要钻出管道进行疏浚,增加作业成本和运行时间,因此,在这些领域需要开发一种具有中等力学性能和高腐蚀速率的新型材料,镁合金是其很好的选择[11]。最近,Magnesium Elektron发布了一种新型的镁合金,SoluMag ,具有高强度、高溶解速率,作为井下工具已被应用于石油和天然气开采,除此之外,再也没有任何类似的镁合金被应用过。传统的镁合金材料如Mg-Al,Mg-Zn,Mg-RE,由于其腐蚀性能不能达到工程需求,而无法应用于此,因此,需要开发新的方法来加速镁合金的腐蚀过程。研究表明,添加铜、镍、铁等杂质元素能极大地影响镁合金的腐蚀性能[12]。COR[13]在其研究中指出,在Mg-Al合金中,当Cu含量超过其允许极限时,其可成为一种很好的腐蚀加速器加速腐蚀。此外也有许多学者研究了Cu元素对合金腐蚀性能的影响[14-16]。

,具有高强度、高溶解速率,作为井下工具已被应用于石油和天然气开采,除此之外,再也没有任何类似的镁合金被应用过。传统的镁合金材料如Mg-Al,Mg-Zn,Mg-RE,由于其腐蚀性能不能达到工程需求,而无法应用于此,因此,需要开发新的方法来加速镁合金的腐蚀过程。研究表明,添加铜、镍、铁等杂质元素能极大地影响镁合金的腐蚀性能[12]。COR[13]在其研究中指出,在Mg-Al合金中,当Cu含量超过其允许极限时,其可成为一种很好的腐蚀加速器加速腐蚀。此外也有许多学者研究了Cu元素对合金腐蚀性能的影响[14-16]。

本文作者通过向AZ31镁合金中加入Cu元素,结合浸泡测试(析氢腐蚀和质量损失腐蚀)和电化学方法(动电位扫描,交流阻抗测试),研究了含铜AZ31镁合金的腐蚀行为,为开发一种高腐蚀速率的AZ系镁合金提供了新的思路。

1 实验

实验用AZ31-xCu(x=0,0.5,1.5,3,质量分数,%)合金原材料为纯镁(99.9%)、纯铝(99.9%)、纯锌(99.9%)和纯铜(99.9%)。熔炼前,原料在200 °C下进行烘干预热,熔炼在电阻炉中进行,采用不锈钢坩埚,熔炼过程中采用CO2和SF6混合气体进行保护。熔炼时将预热好的纯镁和纯铝放入坩埚升温至660 ℃熔化,熔化后加入纯锌和纯铜,升温至750 ℃,到温后保温20 min,进行搅拌,静置15 min,待温度降至700 ℃时,将合金熔液浇注到不锈钢模具中,最终获得尺寸为d65 mm×220 mm的铸锭。将铸锭切割成实验用样品,尺寸为1 cm×1 cm×1 cm。AZ31-xCu合金代表各元素质量分数分别为:Al 3%、Zn 1%、Cu x%,合金实际成分和第二相体积分数如表1所列。

表1 合金主要成分以及通过IPP计算后第二相体积分数

Table 1 Chemical compositions of studied alloys and volume fraction of secondary phases counted by IPP

采用扫描电子显微镜(SEM, Nava Nano SEM 230,带EDS)观察AZ31-xCu(x=0,0.5%,1.5%,3%)合金组织,浸泡后腐蚀表面及腐蚀产物形貌。采用Image-pro Plus(IPP)软件计算合金的第二相体积分数;采用X射线衍射仪(XRD、Rigaku D/max 2550 PC)分析相组成,测试的扫描角度为10°~90°,扫描步长为0.02°,铜靶。在用扫描电镜观察显微组织前,用水磨砂纸将样品表面逐级打磨至3500#,然后用无水乙醇超声清洗10 min,放入干燥箱中将其充分干燥,最后用10 mL高氯酸钾和300 mL乙醇组成的腐蚀剂对样品表面进行腐蚀。

通过浸泡测试(析氢法和失重法)测定了合金的腐蚀速率。测试过程中,每种合金取3个平行试样,并将每个试样用环氧树脂进行封装,只露出1个1.0 cm× 1.0 cm的表面,用水磨砂纸打磨试样表面至1000#,然后用无水乙醇超声清洗10 min,放入干燥箱中充分干燥。浸泡腐蚀试验之前,对每个样品称质量,再浸泡到3.5%的氯化钠溶液中12 h,温度保持在25 ℃,每隔1 h记录一次数据。浸泡实验结束后,把样品放入铬酸溶液中15 min,去除腐蚀产物[17],再对样品进行称质量,计算质量损失。根据样品的实际质量损失,平均腐蚀速率(Pw)用下面的等式[18]进行了转化:

Pw=3.65Δm/ρ (1)

式中:Δm是样品的质量损失速率,mg/(cm2·d);ρ是样品的密度,g/cm3,此次研究的镁合金密度ρ=1.74 g/cm3。

析氢速率VH(mL·cm-2·d-1)可通过下面等式换算成相应的腐蚀速率PH[19]。

PH=2.279VH (2)

宏观表面观察时,将封装了的样品浸泡到3.5%的氯化钠溶液中,分别对浸泡了10 min和40 min的表面进行拍照,用IPP软件计算被腐蚀区域的面积分数。

电化学测试在25 ℃下3.5%的氯化钠溶液中,待开路电位(OCP)稳定后进行的测试(±200 mV(vs. OCP),扫描速率为1 mV/s)。电化学系统(CS350H型)采用了经典的三电极体系,以饱和甘汞电极(SCE)作为参比电极,铂片为辅助电极以及有效面积为1 cm2的被测试样作为工作电极。塔菲尔外推法测定动电位极化曲线参数,包括腐蚀电位(φcorr)和腐蚀电流密度(Jcorr),相应的腐蚀速率(Pi,mm/a)通过式(3)计算得到,其与腐蚀电流(Jcorr)呈正相关[20]。

Pi=22.85Jcorr (3)

相对偏差ei用于定量地对比不同测量方法计算得出的相应腐蚀速率,其中,Pi与PH之间的相对偏差可用,式(4)计算[21]:

ei=|(Pi-PH)/PH|×100% (4)

电化学交流阻抗谱(EIS)测试电压在OCP波动极小(约10 mV),频率范围从0.1 Hz至1×105 Hz的条件下进行。EIS数据采用Zview软件分析。动电位极化和电化学交流阻抗至少进行了3次测量,以确保结果的重现性。

2 结果与讨论

2.1 微观组织

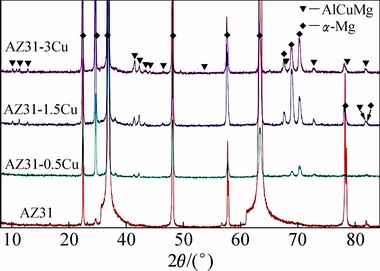

图1所示为不同铜含量试验合金的扫描电镜电子背散射图。含铜合金主要由镁基体和沿基体晶界分布的白色第二相颗粒组成,而AZ31合金中几乎没有含铜的第二相。使用IPP软件统计第二相的平均体积分数(MVF),相应的结果列于表1。AZ31合金MVF为0.15%,AZ31-0.5Cu合金为1.10%,AZ31-1.5Cu合金为2.26%,AZ31-3Cu合金MVF最高为2.69%,高于AZ31的17.9倍,第二相MVF值随合金中铜含量的增加而增加。AZ31-xCu合金高倍SEM像(见图1)表明第二相颗粒足够小,并呈现出一种离散分布的形式,细小的第二相在AZ31-xCu(x=0.5,1.5,3,质量分数,%)合金中可以为氢气的释放提供更多的腐蚀点(见图6)。表2列出了图1和图5中相应位置的EDS结果,元素分析表明不同铜含量合金中铜的分布相似,即主要分布于第二相中,而镁基体中较少,并且此第二相主要由镁、铝和铜元素组成。图2所示为不同铜含量合金的X射线衍射谱,AZ31镁合金主要包含α-Mg基体峰,而在含Cu合金中除此之外,能明显观察到AlCuMg峰(见图3),表明AlCuMg相的存在。

图1 研究合金的SEM像(电子背散射)

Fig. 1 SEM images (backscatter electron) of studied alloys

2.2 浸泡测试以及腐蚀形貌分析

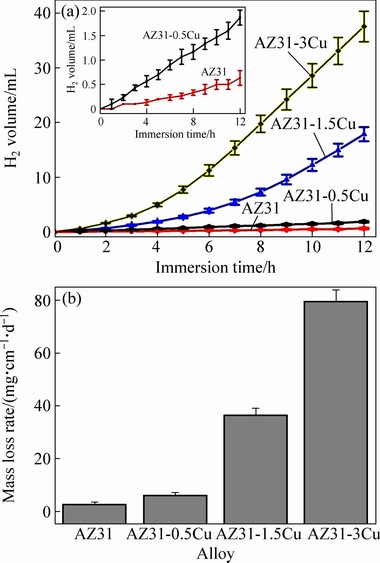

图3所示为AZ31-xCu合金浸泡12 h后的析氢曲线和质量损失测试结果。样品在浸泡12 h后,AZ31、AZ31-0.5Cu、AZ31-1.5Cu、AZ31-3Cu的析氢量分别为0.6、1.9、17.8、37.5 mL,合金的析氢量随添加铜含量的增加而增加(见图3(a))。在失重法中也观察到类似的趋势(见图3(b)),其中AZ31的平均质量损失速率为2.6 mg/(cm2·d-1),而AZ31-3Cu的为79.7 mg/(cm2·d-1),是AZ31的31倍。1 mol镁的溶解将产生1 mol的氢气分子,因此,镁合金的质量损失可以通过实验得到的析氢体积来进行转换,图3(a)和图3(b)在一定条件下是等价的。

表2 图1和图5对应点EDS结果

Table 2 EDS results of corresponding positions in Fig. 1 and Fig. 5

图2 AZ31-xCu(x=0,0.5,1.5,3)合金XRD谱

Fig. 2 XRD patterns of AZ31-xCu (x=0, 0.5, 1.5, 3) alloys

图3 AZ31-xCu(x=0,0.5,1.5,3)合金浸泡在氯化钠溶液中12 h

Fig. 3 Hydrogen evolution (a) and mass loss rate (b) of AZ31-xCu (x=0, 0.5, 1.5, 3) alloys immersed in sodium chloride solution for 12 h

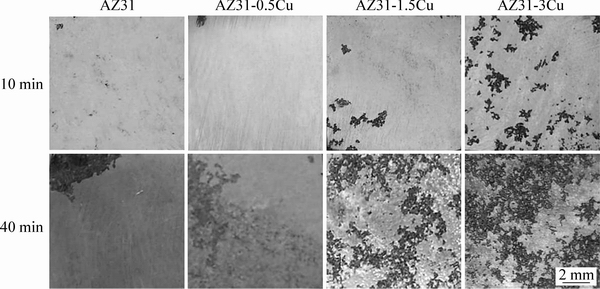

图4 25 ℃下合金浸泡在3.5%氯化钠溶液后的宏观腐蚀表面图

Fig. 4 Macroscopic surfaces of all alloys immersed in 3.5% sodium chloride solution at 25 ℃

浸泡10 min和40 min后,样品的宏观腐蚀形貌如图4所示。所有合金都表现出相似的腐蚀行为:最初发生的是点蚀,后以点蚀坑为中心,向周周发生扩展。AZ31合金在浸泡10 min后发生轻微的腐蚀,随着铜含量的增加,这种现象变得越来越严重,当铜含量从0增加到3%时,腐蚀的表面积从0.3%(AZ31)增加到0.4%(AZ31-0.5Cu),3.8%(AZ31-1.5Cu),13.4%(AZ31-3Cu);当合金继续浸泡至40 min后,AZ31、AZ31-0.5Cu、AZ31-1.5Cu、AZ31-3Cu腐蚀表面积分别为7.1%、23.7%、53.8%、94.3%,进一步证明铜的增加加速了AZ31-xCu合金的腐蚀。

为了更好地理解铜元素在合金腐蚀反应过程中的作用,对AZ31-3Cu合金腐蚀初期和腐蚀一段时间后去除腐蚀产物的微观形貌做出了分析。图5所示为AZ31-3Cu合金去除腐蚀产物后的SEM像。腐蚀的初始部位主要位于第二相附近的镁基体处,第二相并没有发生明显的腐蚀溶解,随着时间的延长,第二相明显突起,其周围的镁基体被腐蚀得更加严重,表明第二相比α-Mg基体具有更高的电极电位。图5(b)所示为图5(a)中红框处进一步腐蚀去除腐蚀产物的显微组织,对应点的EDS元素分析结果列于表2。铜元素主要集中在突起区域而在基体内含量较少,且元素含量与腐蚀前差别不大,突起的铜富集相被证实为AlCuMg相。

图5 不同浸泡时间下AZ31-3Cu合金表面去除腐蚀产物后的SEM像

Fig. 5 SEM images of corroded AZ31-3Cu alloy after removing corrosion products for different immersion time

镁合金中杂质元素的存在促使第二相的形成,当镁合金浸泡在水溶液中时,主要以电偶腐蚀为主,发生析氢反应,生成Mg(OH)2和H2,总反应式如式(5)所示[22]。通常,镁基体作为电偶腐蚀阳极,第二相则作为电偶腐蚀阴极,水溶液为电解质溶液。

Mg+2H2O→Mg(OH)2+H2 (5)

式(5)又可表示成阳极反应(6)、阴极反应(7)和腐蚀产物(8)等分步反应的总和,反应式如下:

Mg→Mg2++2e (6)

2H2O+2e→H2+2OH- (7)

Mg2++2OH-→Mg(OH)2 (8)

AZ31-3Cu合金的AlCuMg第二相的平均体积分数最大(见表1),其对应的析氢反应产生氢气的体积最多,表明AlCuMg第二相作为微电偶腐蚀阴极,提供了更多的腐蚀反应位置,在提高AZ31-3Cu合金析氢速率中起到了决定性的作用,加速邻近α-Mg基体的腐蚀。

图6 25 ℃下AZ31-3Cu合金浸泡在3.5%氯化钠溶液时的表面腐蚀产物的显微组织

Fig. 6 Microstructures of corrosion products formed on AZ31-3Cu alloy surface after immersion in 3.5% sodium chloride solution at 25 ℃

研究表明[23],镁合金在腐蚀浸泡初期,表面与腐蚀介质发生了全面接触。此时,尽管合金表面覆盖着一层在空气中形成的氧化膜,但由于该膜的致密性较差,故溶液中体积较小的粒子,如水分子、Cl-等可以穿透氧化膜到达基体表面,致使基体表面发生腐蚀,形成多孔状Mg(OH)2(见图6(b))。另外,与此同时,析氢反应产生的H2也对溶液中的各种物质起到了推动循环作用[22],这又进一步促进了合金表面腐蚀反应的进行。图6所示为AZ31-3Cu合金腐蚀产物的显微组织。在腐蚀产物膜上观察到明显的裂纹,证明了这些薄膜致密性较差,不能为镁基体提供足够的保护,由于裂纹的存在,氯化钠溶液中的氯离子可以轻易地穿透疏松的薄膜,造成持续的腐蚀。

2.3 电化学测试

动电位极化测试结果如图7所示。一般来说,曲线的位置可以反映样品的电化学性质,热力学角度表明,通常极化曲线位置越高腐蚀速率越小,而动力学角度表明,通常曲线位置越往右腐蚀速率越高。AZ31-3Cu合金极化曲线在图7中右上方位置,表明其腐蚀速率最快,而AZ31合金的在左下角,腐蚀速率最小。由于镁的电极电位低于析氢反应的平衡电极电位,所以镁合金的阴极反应主要为析氢反应,阳极反应为镁合金的溶解[24]。利用塔菲尔外推法定量比较腐蚀电位(φcorr)和腐蚀电流密度(Jcorr),相应的结果也列于图7。很显然,合金φcorr值基本上维持在-1.57 V(相对于标准析氢电位),其是一个混合电位,并不是一个热力学参数,它的值由阴极反应和阳极反应共同确定,因此不能作为评判腐蚀敏感程度的判据[25]。Jcorr值呈现显著性差异,AZ31合金Jcorr值最低为29 μA/cm2,当加入3% Cu后,Jcorr值大幅增加到698 μA/cm2,是AZ31-0.5Cu合金的24倍以上。腐蚀速率与腐蚀电流密度呈正相关,对应的腐蚀速率也从0.66 mm/a增大至15.9 mm/a,这表明AZ31镁合金腐蚀速率随Cu含量的添加而增加。

图7 AZ31-xCu(x=0,0.5,1.5,3)合金极化曲线

Fig. 7 Potentiodynamic polarization curves of AZ31-xCu (x=0, 0.5, 1.5, 3) alloys

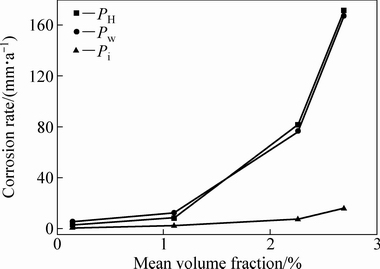

表3列出了各合金在室温下浸泡在3.5%氯化钠溶液,用不同方法测试之后得到的相关参数,其中,动电位极化曲线法和析氢法之间的相对偏差ei也包含在内。析氢腐蚀和质量损失腐蚀测得的腐蚀速率基本接近,电化学方法测得的腐蚀速率较低,存在一定的偏差,ei范围在73.8%~91.2%。为了直观比较腐蚀速率的差异,图8所示为第二相体积分数-腐蚀速率曲线。当MVF由0.15%(AZ31)、1.10%(AZ31-0.5Cu)增长到2.26% (AZ31-1.5Cu)、2.69%(AZ31-3Cu)时,PH分别从3、8.4 mm/a快速增加到81.1、170.9 mm/a,Pw由5.5,12.1 mm/a增加到76.6,167.2 mm/a,而Pi只从0.66、2.2 mm/a增加到7.1、15.9 mm/a。动电位极化方法测得的腐蚀速率存在较大的偏差,这可能是由于1) 极化曲线缺乏足够的线性Tafel区;2) 镁合金在腐蚀过程中是局部腐蚀,不满足Jcorr转化成Pi的前提条件(均匀腐蚀);3) 腐蚀过程存在多电子转移。SONG等[26]指出这种大的偏差是可理解的。通过不同方法测得的腐蚀速率变化趋势是一致的,即随着铜含量的增加,腐蚀速率不断增大。

表3 室温下合金浸泡在3.5%氯化钠溶液用不同方法测得的腐蚀速率

Table 3 Measurements related to corrosion rate in 3.5% sodium chloride solution at room temperature

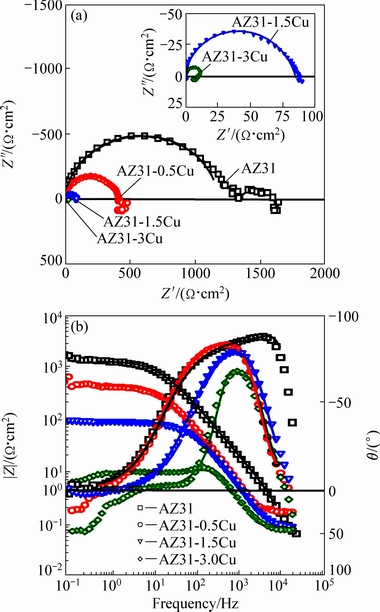

图9所示为不同Cu含量的试样在3.5%氯化钠溶液中的电化学阻抗谱。添加不同Cu含量试样都有类似的Nyquist图曲线(见图9(a))即两个弛豫过程,分别为中高频的容抗弧和低频的感抗弧(加0Cu的合金低频感抗出现收缩现象)。AZ31-3Cu合金高频电容弧的直径在所有试验合金中最小,而腐蚀产物层最厚,表明合金腐蚀速率与中高频电容弧的直径呈负相关,Nyquist图中中高频电容弧直径按以下序列增加:AZ31-3Cu、AZ31-1.5Cu、AZ31-0.5Cu、AZ31,对应腐蚀速率则减小。合金的阻抗-频率和相位角-频率Bode图(见图9(b))。阻抗-频率图表明AZ31-xCu合金的阻抗值随Cu的添加迅速下降,腐蚀速率则不断增加;相位角-频率图包含一个中高频波峰和一个低频波谷,这与Nyquist图的两个时间常数(一个电容弧和一个电感弧)较好地吻合,并且添加Cu,其曲线位置下降,与降解率的增加相一致。

图8 第二相体积分数-腐蚀速率曲线

Fig. 8 Curves graphs of corrosion rate against mean volume fraction (MVF) of secondary phase

图9 测试样品的尼奎斯图和阻抗-频率以及相位角-频率波特图(实线代表拟合曲线)

Fig. 9 Nyquist plots of tested alloys (a) and bode plots of impedance vs. frequency and bode plots of phase angle vs. frequency for alloys (b) (Solid lines represent fitting results)

Nyquist图中的中高频容抗弧是由镁电极表面覆盖着的氧化膜产生的,其容抗弧的半径与电荷转移电阻有密切关联,容抗弧半径越大,合金的耐腐蚀性能越好。合金随Cu含量增加,中高频的容抗弧明显变小,说明镁基体的溶解加速,耐腐蚀性能降低。低频电感弧表示镁基体遭受的侵蚀,它的出现是由一类不可逆反应而产生的,如合金腐蚀过程中Cl-的吸附[27]。当镁合金浸入3.5%的氯化钠溶液时,在AZ31-xCu合金表面形成了腐蚀产物层,但这些表面的腐蚀产物疏松(见图7),氯化钠溶液中的氯离子可以通过裂纹穿透疏松的腐蚀产物层,使腐蚀进一步发生,导致镁基体持久溶解。低频区没有出现Warburg阻抗,表明在该测试条件下合金的腐蚀反应受电子转移动力学控制。Bode图包括两条曲线,一般通过阻抗模值的大小反映耐腐蚀性的强弱,或通过相位角的数量或高低判断样品界面的数量和耐蚀性的强弱[28],因此,Bode图进一步解释了AZ31-xCu(x=0,0.5,1.5,3)合金的腐蚀过程。

3 结论

1) 铜的添加在AZ31-xCu合金中形成了足够小且离散分布的AlCuMg第二相,它的平均体积分数随铜含量的增加而增加。

2) 在浸泡试验过程中,研究合金腐蚀初期以点蚀为主,随着时间的推移,H2大量释放。浸泡12 h后,AZ31合金析氢量为0.6 mL,AZ31-3Cu合金析氢量最高为37.5 mL。AZ31合金腐蚀速率平均值为2.7 mm/a,AZ31-0.5Cu为8.7 mm/a,AZ31-1.5Cu为81.8 mm/a,AZ31-3Cu合金的为170.9 mm/a,是AZ31合金的63倍,表明铜的添加加速了合金的腐蚀速率。同样,电化学实验也证实了这一点。

3) 微电偶腐蚀是加速AZ31-xCu合金降解的主要原因。由于铜的加入,更多的AlCuMg相生成,其作为微电偶腐蚀阴极与镁基体阳极形成微电偶腐蚀对,促进了合金的腐蚀。

REFERENCES

[1] PAN Fu-sheng, ZHANG Jing, WANG Jing-feng, YANG Ming-bo, HAN En-hou, CHEN Rong-shi. Key R&D activities for development of new types of wrought magnesium alloys in China[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(7): 1249-1258.

[2] 毕广利, 李元东, 黄晓峰, 陈体军, 马 颖, 郝 远. Zn含量对铸态Mg-Dy合金显微组织和力学性能的影响[J]. 中国有色金属学报, 2015, 25(4): 875-882.

BI Guang-li, LI Yuan-dong, HUANG Xiao-feng, CHEN Ti-jun, MA Ying, HAO Yuan. Effects of Zn addition on microstructure and mechanical properties of as-cast Mg-Dy alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 875-882.

[3] SMITH C. Editor’s comment on: The history of biodegradable magnesium implants: A review[J]. Acta Biomaterialia, 2015, 23(S): s27.

[4] 李 琮, 李明照, 王跃琪, 许 并. Nd对挤压态AZ31镁合金耐腐蚀性能的影响[J]. 稀有金属材料与工程, 2011, 40(1): 156-160.

LI Zong, LIU Ming-zhao, WANG Yue-qi, XU Bing. Effect of Nd on the corrosion resistance of extruded AZ31 magnesium alloy[J]. Rare Metal Materials and Engineering, 2011, 40(1): 156-160.

[5] 张 津, 章宗和. 镁合金及应用[M]. 北京: 化学工业出版社, 2004: 284-307.

ZHANG Jin, ZHANG Zong-he. Magnesium alloy and its application[M]. Beijing: Chemical Industry Press, 2004: 284-307.

[6] SONG Ying-wei, SHAN Da-yong, CHEN Rong-shi, ZANG Fan, HAN En-hou. Biodegradable behaviors of AZ31 magnesium alloy in simulated body fluid[J]. Materials Science & Engineering C, 2009, 29(3): 1039-1045.

[7] 刘 莉, 冯 艳, 王日初, 彭超群, 李晓庚. 均匀化退火及挤压对Mg-Hg-Ga合金显微组织和耐腐蚀性能的影响[J]. 中国有色金属学报, 2017, 27(1): 32-39.

LIU Li, PENG Yan, WANG Ri-Chu, PENG Chao-qun, LI Xiao-geng. Effect of homogenizing annealing and extrusion on microstructure and corrosion resistance of Mg-Hg-Ga alloy[J] The Chinese Journal of Nonferrous Metals, 2017, 27(1): 32-39.

[8] 张万友, 刘艇安, 郭博闻, 付振波. 合金化及热处理工艺对镁阳极性能影响的研究进展[J]. 腐蚀科学与防护技术, 2016, 28(2): 179-183.

ZHANG Wan-you, LIU Ting-an, GUO Bo-wen, FU Zhen-bo. Review of alloying and heat treatment process on performance of magnesium anode[J] Corrosion Science and Protection Technology, 2016, 28(2): 179-183.

[9] 蔡年生. 国外鱼雷动力电池的发展及应用[J]. 鱼雷技术, 2003, 11(1): 12-16.

CAI Nian-sheng. The development and application of the torpedo power battery abroad[J]. Torpedo Technology, 2003, 11(1): 12-16.

[10] CONTRERAS J D, DURST D G, HARRIS J T, WATSON D R. High-impact techniques and technology increase ultimate recovery in tight gas formations[J]. 2008, DOI: 10.2118/115081-MS.

[11] 肖代红, 李秀秀, 朱哲民. 一种轻质耐压快速分解的铸造镁合金: CN, 103343271 B[P]. 2013-10-09.

XIAO Dai-hong, LI Xiu-xiu, ZHU Zhe-ming. A cast magnesium alloys with light pressure and accelerated degradation: CN, 103343271 B[P]. 2013-10-09.

[12] 吴从波, 王渠东, 赵 鹏. Fe、Ni、Cu对AXJ530镁合金腐蚀性能的影响[J]. 特种铸造及有色合金, 2006, 26(11): 736-738.

WU Cong-bo, WANG Qu-Dong, ZHAO Peng. Effect of Fe, Ni, Cu on corrosion performance of AXJ530 magnesium alloys[J]. Special Casting and Nonferrous Alloys, 2006, 26(11): 736-738.

[13] COR E. Standard practice for laboratory immersion corrosion testing of metals 1[J]. Corrosion, 2004, 72: 1-8.

[14] CHEN L, WU Z, XIAO D H, GENG Z W, ZHOU P F. Effects of copper on the microstructure and properties of Mg-17Al-3Zn alloys[J]. Materials & Corrosion, 2015, 66(10): 1159-1168.

[15] ABHIJEET S B, BALASUBRAMANIAM R, GUPTA M. Corrosion behaviour of Mg-Cu and Mg-Mo composites in 3.5% NaCl[J]. Corrosion Science, 2008, 50(9): 2423-2428.

[16] 周占霞, 夏景攀. Cu对AM60B镁合金组织与腐蚀性能的影响[J]. 时代农机, 2014(1): 79-80.

ZHOU Zhan-chao, XIA Jing-pan. Effect of Cu on microstructure and corrosion property of AM60B magnesium alloys[J]. Era of Agricultural Machinery, 2014(1): 79-80.

[17] MATHIEU S, RAPIN C, HAZAN J, STEINMETZ P. Corrosion behavior of high pressure die-cast and semi-solid cast AZ91D alloys[J]. Corrosion Science, 2002, 44(12): 2737-2756.

[18] XIAO D H, GENG Z W, CHEN L, WU Z, DIAO H Y, SONG M, ZHOU P F. Effects of alloying elements on microstructure and properties of magnesium alloys for tripling ball[J]. Metallurgical and Materials Transactions A, 2015, 46(10): 4793-803.

[19] SHI Zhi-ming, ATRENS A. An innovative specimen configuration for the study of Mg corrosion[J]. Corrosion Science, 2011, 53(1): 226-246.

[20] SONG G. Recent progress in corrosion and protection of magnesium alloys[J]. Advanced Engineering Materials, 2010, 7(7): 563-586.

[21] PARDO A, MERINO M C, COY A E, ARRABA R, VIEJO F, MATYKINA E. Corrosion behaviour of magnesium/aluminium alloys in 3.5 wt.% NaCl[J]. Corrosion Science, 2008(50): 823-834.

[22] ZHANG Xin, LI Yong-jun, ZHANG Kui, WANG Chang-shun, LI Hong-wei, MA Ming-long, ZHANG Bao-dong. Corrosion and electrochemical behavior of Mg-Y alloys in 3.5% NaCl solution[J]. Science Direct, 2013, 23: 1226-1236.

[23] CAO Fu-yong, SHI Zhi-ming, HOFSTETTER J, UGGOWITZER P J, SONG Guang-ling, LIU Ming, ATRENS A. Corrosion of ultra-high-purity Mg in 3.5% NaCl solution saturated with Mg(OH)2[J]. Corrosion Science, 2013, 75(7): 78-99.

[24] CHANG J W, PENG L M, GUO X W, ATRENS A, GUO X W, FU P H, DING W J, WANG X S. Comparison of the corrosion behaviour in 5% NaCl solution of Mg alloys NZ30K and AZ91D[J]. Journal of Applied Electrochemistry, 2008, 38(2): 207-214.

[25] 孙擎擎, 董朋轩, 孙睿吉, 陈启元, 陈康华. 时效制度对挤压Al-6.2Zn-2.3Mg-2.3Cu铝合金电化学腐蚀性能的影响[J]. 中国有色金属学报, 2015, 25(4): 866-874.

SUN Qing-qing, DONG Peng-xuan, SUN Rui-ji, CHEN Qi-yuan, CHEN Kang-hua. Effect of ageing process on electrochemical corrosion property of extruded A1-6.2Zn-2.3Mg-2.3Cu aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 866-874.

[26] SONG G, ATRENS A. Understanding magnesium corrosion & mdash; A framework for improved alloy performance[J]. Advanced Engineering Materials, 2003, 5(12): 837-858.

[27] 陈康华, 陈送义, 彭国胜, 方华婵, 肖代红. 变形程度对 7150 铝合金再结晶及性能的影响[J]. 特种铸造及有色合金, 2010, 30(2): 103-107.

CHEN Kang-hua, CHEN Song-yi, PENG Guo-sheng, FANG Hua-chan, XIAO Dai-hong. Effect of deformation degree on recrystallization and properties of 7150 aluminum alloy[J]. Special Casting and Nonferrous Alloys, 2010, 30(2): 103-107.

[28] 彭国胜. 变形和热处理对Al-Zn-Mg-Cu系超强铝合金组织和性能的影响[D]. 长沙: 中南大学, 2011: 30-37.

PENG Guo-sheng. Effect of deformation and annealing on microstructure and properties of Al-Zn-Mg-Cu aluminum alloys[D]. Changsha: Central South University, 2011: 30-37.

Corrosion behavior of Cu-containing AZ31 magnesium alloy

ZHOU Miao1, 2, 3, LIU Chu-ming1, 2, GAO Yong-hao1, XU Shi-yuan1, JIANG Shu-nong1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Light Alloy Research Institute, Central South University, Changsha 410083, China;

3. Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education, Central South University, Changsha 410083, China)

Abstract: The as-cast microstructure, phase composition and surface corrosion morphologies of AZ31-xCu(x=0, 0.5, 1.5, 3, mass fraction, %) alloys were observed by scanning electron microscope (SEM) equipped with energy dispersive spectroscope (EDS) and X-ray diffraction (XRD). The corrosion behavior of the alloys in 3.5% NaCl solution was investigated by immersion test and electrochemical test. The results indicate that the content of AlCuMg phase, main secondary phase in the Cu-containing alloys, is positively dependent on copper concentration. Acceleration of corrosion rate is found in Cu-containing alloys due to micro-galvanic corrosion. AlCuMg phase acts as micro-galvanic cathode against anodic magnesium matrixes. The corrosion rate of the alloy with Cu content of 3% is the fastest. The AZ31-3Cu alloy exhibits the maximum hydrogen evolution rate of 275 mL/(cm2·d-1) and corrosion current density of 698 μA/cm2.

Key words: AZ31-xCu alloy; AlCuMg phase; corrosion rate; micro-galvanic cathode; anodic magnesium matrixe

Foundation item: Projects(51574291) supported by the National Natural Science Foundation of China; Project (2013CB632200) supported by the National Basic Research Program of China

Received date: 2017-11-21; Accepted date: 2018-01-24

Corresponding author: LIU Chu-ming; Tel: +86-13974870878; E-mail: cmliu803@sina.com

(编辑 王超)

基金项目:国家自然科学基金资助项目(51574291);国家重点基础研究发展计划(2013CB632200)

收稿日期:2017-11-21;修订日期:2018-01-24

通信作者:刘楚明,教授,博士;电话:13974870878;E-mail: cmliu803@sina.com

摘 要:借助扫描电子显微镜(SEM)和X射线衍射(XRD)对AZ31-xCu(x=0,0.5,1.5,3,质量分数,%)合金的铸态组织、相结构及表面腐蚀形貌进行测试和分析。采用浸泡试验和电化学试验对研究合金在3.5%氯化钠溶液中的腐蚀行为进行系统地对比研究。结果表明:随铜含量的增加,研究合金中的主要第二相AlCuMg相递增;腐蚀过程的主要腐蚀机制是微电偶腐蚀,AlCuMg相作为微电偶腐蚀阴极与镁基体阳极构成微电偶腐蚀对,随AlCuMg相体积分数增加,形成的微电偶腐蚀对增多,相应的腐蚀速率增大。当铜含量为3%时,研究合金的腐蚀速率最大,研究合金的析氢速率和腐蚀电流密度分别为:75 mL/(cm2·d)和698 μA/cm2。

[2] 毕广利, 李元东, 黄晓峰, 陈体军, 马 颖, 郝 远. Zn含量对铸态Mg-Dy合金显微组织和力学性能的影响[J]. 中国有色金属学报, 2015, 25(4): 875-882.

[4] 李 琮, 李明照, 王跃琪, 许 并. Nd对挤压态AZ31镁合金耐腐蚀性能的影响[J]. 稀有金属材料与工程, 2011, 40(1): 156-160.

[5] 张 津, 章宗和. 镁合金及应用[M]. 北京: 化学工业出版社, 2004: 284-307.

[7] 刘 莉, 冯 艳, 王日初, 彭超群, 李晓庚. 均匀化退火及挤压对Mg-Hg-Ga合金显微组织和耐腐蚀性能的影响[J]. 中国有色金属学报, 2017, 27(1): 32-39.

[8] 张万友, 刘艇安, 郭博闻, 付振波. 合金化及热处理工艺对镁阳极性能影响的研究进展[J]. 腐蚀科学与防护技术, 2016, 28(2): 179-183.

[9] 蔡年生. 国外鱼雷动力电池的发展及应用[J]. 鱼雷技术, 2003, 11(1): 12-16.

[11] 肖代红, 李秀秀, 朱哲民. 一种轻质耐压快速分解的铸造镁合金: CN, 103343271 B[P]. 2013-10-09.

[12] 吴从波, 王渠东, 赵 鹏. Fe、Ni、Cu对AXJ530镁合金腐蚀性能的影响[J]. 特种铸造及有色合金, 2006, 26(11): 736-738.

[16] 周占霞, 夏景攀. Cu对AM60B镁合金组织与腐蚀性能的影响[J]. 时代农机, 2014(1): 79-80.

[27] 陈康华, 陈送义, 彭国胜, 方华婵, 肖代红. 变形程度对 7150 铝合金再结晶及性能的影响[J]. 特种铸造及有色合金, 2010, 30(2): 103-107.

[28] 彭国胜. 变形和热处理对Al-Zn-Mg-Cu系超强铝合金组织和性能的影响[D]. 长沙: 中南大学, 2011: 30-37.