胡 刚1,胡红军1,李 杨1,张慧玲1,张丁非2

(1. 重庆理工大学 材料科学与工程学院,重庆 400050;

2. 重庆大学 材料科学与工程学院,重庆 400044)

本文分析了镁合金管材普通挤压成形应用发展的技术瓶颈和内在根源,总结了各种塑性变形工艺和稀土元素对镁合金管材组织性能的影响及基本原理、特点。分析了多道次等通道挤压、平行管道等通道挤压-反向挤压等多道次大塑性成形工艺及管材组织特征,发现多道次大塑性变形可改进组织,但成本高、工艺复杂;综述了单道次复合大塑性成形如管状等通道挤压、循环膨胀-挤压、旋转-反向挤压、挤压剪切塑性成形工艺等工艺原理及管材的组织特点,表明单道次复合大塑性成形工艺简单;通过在镁合金中添加微量稀土元素,能够弱化或随机化变形织构,强度和塑性都能得到较大提升。论文对镁合金管材塑性变形工艺的原理进行了分析及总结,指出了采用单道次新型复合大塑性成形工艺及低稀土镁合金作为管材材料,进行有效的晶界与织构设计是提高镁合金管材质量的有效途径,论文对相关研究进行了展望,总结了目前亟待解决的问题。

文章编号:1004-0609(2021)-11-3044-15 中图分类号:TG146.2 文献标志码:A

引文格式:胡 刚, 胡红军, 李 杨, 等. 镁合金管材组织调控方法的研究现状及展望[J]. 中国有色金属学报, 2021, 31(11): 3044-3058. DOI: 10.11817/j.ysxb.1004.0609.2021-42176

HU Gang, HU Hong-jun, LI Yang, et al. Recent development and prospect of microstructure control for magnesium alloy tubes[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(11): 3044-3058. DOI: 10.11817/j.ysxb.1004.0609.2021-42176

镁合金由于其在地壳和海洋中的储量都十分可观,且具有质量轻、比强度高、导热导电性能好、电磁屏蔽效应好等优点广泛应用于航空航天和汽车工业中。结构轻量化是航空航天等国防装备实现减质量增效、交通运输工具节能减排和提高机动性能的重要手段。当今世界面临能源短缺和CO2等温室气体排放等一系列环境问题,为了提高燃料效率和减少温室气体排放,汽车、铁路和航空航天工业对轻质材料的需求日益迫切,镁材料作为轻量化和功能材料,在推动绿色低碳、高质量发展中将发挥重要作用,展现更大作为。

师昌绪等[1]在“镁业分会第十八届年会及2015年全国镁行业大会”上指出,镁合金作为难变形金属存在三大缺陷:强度低、塑性差、耐蚀磨损性差,这是阻碍镁合金发展的基本问题。

左铁镛院士[2]和师昌绪等[1]认为国家应该大力发展镁材料产业,镁材料是我们为数不多的可以领跑世界的材料之一,认为要高效推进金属镁的成熟发展,应该从合金设计、变形加工,特别是提升变形加工标准结构型产品的质量。将稀土元素引入变形镁合金,形成具有高强度性、耐腐蚀性能好、耐高温、耐磨损的新型镁合金是镁合金研发的前沿[3]。

根据有色金属工业发展“十四五”规划,镁工业大力推进镁产品结构向高附加值深加工产品转变,重点满足汽车、轨道列车、高铁等交通运输用大型、多孔、异型、空心镁合金型材及支承件、仪表板横梁骨架总成等,满足航空航天、国防军工用高强高韧、耐高温、耐腐蚀、耐疲劳、高精度、高电磁屏蔽性能的薄壁中空镁合金型材。镁合金的发展重点是航空航天交通用挤压型材[4],镁合金中空型材能够进一步减轻结构质量,在汽车仪表盘、座椅、保险杠、散热器支架、发动机支架等结构件上有很好的应用前景。制造出高强度的镁合金管材(型材)来替代钢铁和铝等结构材料是很有意义的[5]。

高性能镁合金薄壁管材(壁厚1~5 mm)作为一种中空型材在国防和交通等领域的应用非常广泛[6],是一种重要的镁合金结构件,可以替代铝合金和其他金属薄壁件,达到减重、节能的效果;镁合金还具有良好的生物相容性,镁合金薄壁细管广泛应用于心脏搭桥及血管支架等医用植入领域,会自动溶入人体组织中,不产生副作用。随着变形镁合金用量的增加以及镁合金的塑性变形机制研究的不断深入,组织织构对镁合金性能的影响越来越受到重视[7]。挤压所得管材的质量是由多方面因素控制的,模具参数、挤压温度、挤压速度等参数都会严重影响到管材的质量。通过对塑性变形过程镁合金管材组织织构形成机制的研究,可丰富镁合金塑性变形的基础理论,通过引入新型塑性变形方式以及添加微量稀土元素可弱化镁合金织构,从而实现镁合金管材组织织构的优化设计。这对于发展新型镁合金管材塑性成形技术和开发具有二次成形性高的镁合金管材具有重要意义[8-10]。

本文针对管材普通挤压成形、多道次塑性成形、单道次复合塑性变形及稀土元素添加对镁合金管材组织性能的影响,结合本课题组近几年在管材挤压-剪切成形技术方面的最新研究进展进行了综合评述,以期为镁合金管材组织调控方法的进一步发展提供参考。

1 普通正挤压制备的镁合金管材的组织特征

正挤压是传统挤压工艺中最基本的一种变形方法,具有模具结构简单、操作方便等特点。但正挤压变形时,从坯料的心部到表面存在不均匀应变,使挤压制品表面和中层的组织性能不稳定[11]。普通正挤压Mg-Mn-Ce管材沿管壁厚度方向明显存在织构不均匀现象,内侧层主要织构类型为

大锥面织构,中心层面主要织构类型为典型的

大锥面织构,中心层面主要织构类型为典型的

棱柱面组分,外侧面主要织构类型为(0001)织构[12]。管材微观组织决定性能,通过普通正挤压成形的管材在微观结构上呈现出一定的缺陷。

棱柱面组分,外侧面主要织构类型为(0001)织构[12]。管材微观组织决定性能,通过普通正挤压成形的管材在微观结构上呈现出一定的缺陷。

张保军等[13]采用分流挤压成形镁合金薄壁管,发现挤压后的横向截面组织为等轴晶粒,挤压后的纵向截面组织变成细长晶粒,而且特别明显。

薛勇等[14]采用正挤压成功挤出尺寸精度高、壁厚小的镁合金管材,发现枝晶沿变形方向被拉长的纤维流线。TANG等[15]研究AZ31镁合金挤压工艺参数对晶粒尺寸和织构的影响时,发现减小挤压比和增大挤压速度使得基面织构密度增加。

张新明等[16]发现在AZ31镁合金热模拟压缩试样中柱面织构与基面织构相比有更好的变形能力。苑世剑等[17]发现普通挤压成形的镁合金管材胀形性能较差,主要原因是普通挤压导致管材环向变形性能与轴向变形性能存在很大差别,存在明显的各向异性。

镁合金管材正挤压会形成沿挤压方向的带状组织和较强的基面织构,这些织构不利于管材的二次加工(如内高压成形、折角、煨弯等),严重降低了镁合金管材质量和镁合金的力学性能,造成材料组织性能的各向异性。

2 多道次大塑性变形对镁合金管材组织织构的影响

由于传统的镁合金管材成形工艺会造成成形管材的组织不均匀以及强烈的基面织构的缺点。各国学者开始结合大塑性变形的特点,在成形过程中对坯料进行多道次的加工,提出了基于大塑性变形的新型镁合金管材的多道次塑性成形方法,利用这些工艺能够显著细化晶粒、调控织构,提高镁合金管材的力学性能和二次成形性能及精度。大塑性变形技术作为一种能够有效细化晶粒、提高镁合金组织和力学性能的大塑性变形方法,在制备超细晶镁合金方面具有明显优势。与其他制备方法相比,大塑性变形技术具有许多独特的优点,例如,它可以克服其他方法制备的试样中有孔隙、成分不纯、大尺寸坯体难以生产等问题,被众多学者认为是当前最具有工业应用潜力而有希望实现块状超细晶材料大批量工业化生产的有效途径之一。

LIU等[18]采用16道次等通道挤压制备Mg94Y4Zn2合金,显著细化了微观组织并提高了强韧性。韩杰等[19]利用两道次挤压工艺细化晶粒,在再结晶退火后,采用中间退火工艺与多道次冷拉拔工艺相结合,得到Mg-Zn-Ca和Mg-Zn-Ca-Y薄壁管材。LU等[20]进行具有大塑性变形的双重挤压,以制造具有高可塑性的Mg-Nd-Zn-Zr(JDBM)微管(外径3.5 mm,厚度0.25 mm),用于可生物降解的血管支架,二次挤压显著细化了晶粒尺寸,增大了材料的伸长率。

LIU等[21]采用热挤压、冷轧、拉伸相结合的方法,克服了镁合金加工性能差的缺点,成功地将Mg-Nd-Zn-Zr、AZ31和WE43这3种镁合金分别制成外径3.00 mm、厚度180 μm的高质量微管,用于可降解血管支架。显微组织观察表明,退火后的Mg-Nd-Zn-Zr、AZ31和WE43管晶粒分布较均匀,平均晶粒尺寸分别为10.9 μm、12.9 μm和15.0 μm;电子背散射衍射分析表明,成形的AZ31镁合金管材在退火后具有较强的 织构组分,且沿挤压方向拉伸时的施密特因子较小,而Mg-Nd-Zn-Zr和WE43管材基面滑移的施密特因子值较大。

织构组分,且沿挤压方向拉伸时的施密特因子较小,而Mg-Nd-Zn-Zr和WE43管材基面滑移的施密特因子值较大。

方刚等[22]采用热反挤与冷拉拔相结合的工艺,首先在专用挤压机上制备出外径3.14 mm、壁厚0.32 mm的镁合金微细管,在室温下借助模具工装通过四道次的冷拉拔最终得到外径2.90 mm、壁厚0.27 mm,制备出生物实验所需的镁合金微血管支架;严兆明等[23]通过在693 K下进行多通道可变壁厚挤压(VWTE),制造了壁厚为0.6 mm的AZ80 + 0.4%Ce镁合金超薄管,局部加热的无模拉拔是制造镁合金微管的有效方法。

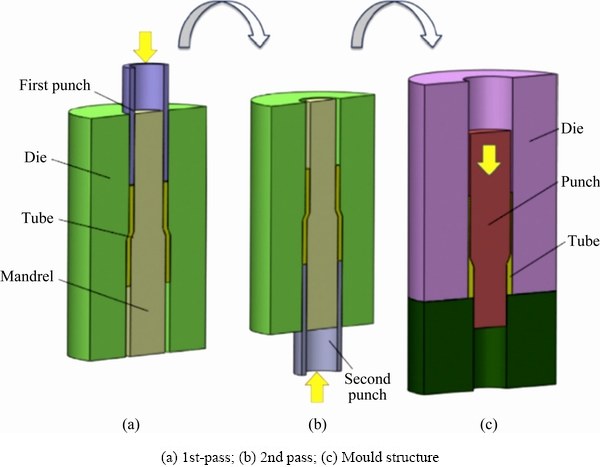

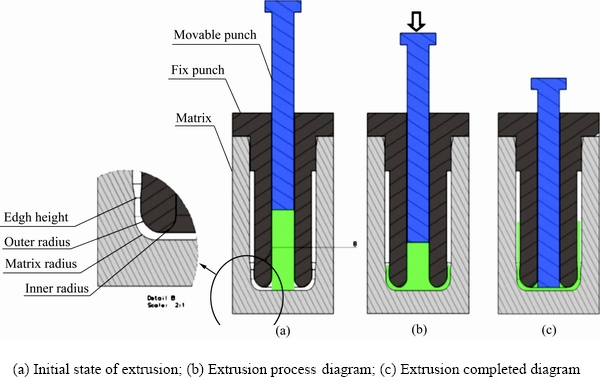

ABDOLVAND等[24]针对超细晶薄壁管材的生产,将平行管状等通道挤压(Parallel tubular channel angular pressing, PTCAP)工艺和管材反向挤压工艺(Tube backward extrusion, TBE)相结合,工艺原理如图1所示管材扩管成形与缩管成形交替进行,采用这种新的组合大塑性变形方法加工AZ31镁合金管材时,坯料在模具中经过转角挤压和反挤压的作用下实现了明显的晶粒细化,随着变形道次的增加,更细的动态再结晶晶粒会形成,并覆盖原始微观结构。随着变形在再结晶期间进行,亚晶首先在晶界附近形成,然后在整个体积上形成亚晶结构以及亚晶界取向角增加,显微硬度由38 HV提高到70 HV。

图1 平行管状等通道转角挤压和管材反向挤压工艺结合的管材多道次塑性成形原理图[24]

Fig. 1 Schematic diagram of tube multi-pass plastic forming including two steps parallel tubular channel angular pressing and tube backward extrusion[24]

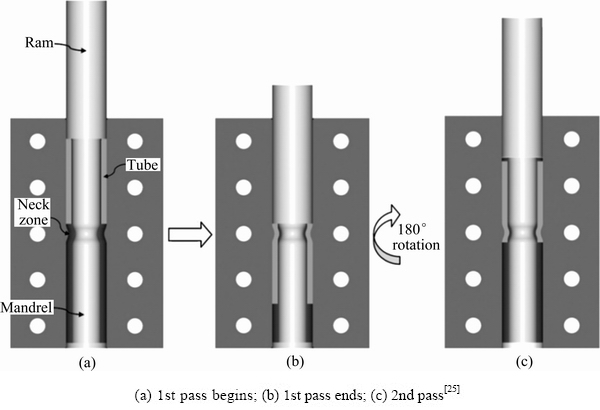

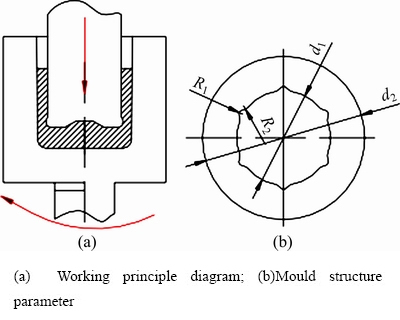

ZANGIABADI等[25]提出管状通道挤压工艺(Tube channel pressing, TCP),其示意图如图2所示。每道次之间管材绕轴旋转180°,坯料经5道次TCP处理后,发生了剧烈的剪切变形,组织得到充分的细化,晶粒变得细小且均匀。管材没有发生任何断裂或裂纹,使退火管的屈服应力、抗拉强度和硬度提高了2倍,管壁中厚处的硬度分布最大,内壁和外侧面的硬度分布最小。

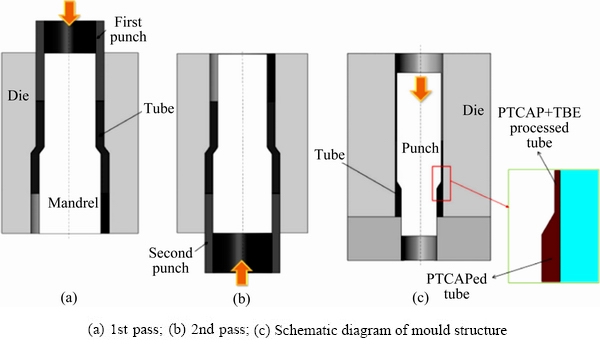

HABDOLVAND等[26]采用平行管状等通道挤压(Parallel Tubular Channel Angular pressing, PTCAP)和管材反向挤压(Tube Backward Extrusion, TBE)相结合的方法制备了AZ91超细晶镁合金薄管,其原理如图3所示。坯料在内外模的约束作用下应变逐渐增加,在挤压剪切力的作用下原始晶界被破坏,转而得到微观组织分布均匀的管材。实验结果表明,多道次塑性成形的薄壁管的极限强度、屈服强度和显微硬度均有显著提高,晶粒得到了显著的细化,晶粒尺寸从初始值150 μm细化到8.8 μm。

图2 镁合金管材多道次管状通道挤压成形工艺[25]

Fig. 2 Schematic diagram of tube multi-pass plastic forming for tubular channel extrusion process

图3 镁合金管材PTCAP和TBE结合的多道次塑性成形工艺示意图[26]

Fig. 3 Schematic diagram of multi-pass plastic forming process including PTCAP and TBE[26]

多道次等通道挤压、热挤压-冷轧-拉伸、热反挤-冷拉拔、静液挤压-等通道挤压成形、多道次平行管状等通道挤压、平行等通道挤压-反向挤压等多道次大塑性成形可在镁合金管材塑性成形过程中引入剪切大塑性变形,促进动态再结晶发生,细化微观组织并弱化基面织构,可提高管材综合性能。但镁合金管材多道次大塑性成形技术具有以下显著缺点:要达到细化晶粒调控织构的目的需要多次变形、成本高,工艺复杂不能进行连续生产、不利于高性能镁合金工业化生产,成形材料尺寸有限、材料组织结构不均匀。另外,随着变形次数的增多,镁合金会出现超塑性,但强度会有所下降,且镁合金管材在多道次塑性成形过程中接触空气时间过长,管材易氧化。

3 单道次复合大塑性成形的镁合金管材组织特点

近年来,各国学者结合大塑性变形的各项优点,纷纷设计出了新型镁合金管材复合大塑性成形工艺对成形管材的微观组织和织构类型进行调控,以优化组织性能,学者们围绕镁合金的晶粒细化和织构调控方面做了大量卓有成效的研究,通过引入剪切大塑性变形,改变了成型过程中外加应力的取向,有效优化变形镁合金的织构和优化组织性能,已经研发出大量解决镁合金强度低、塑性差、易腐蚀等问题,成形性和性能稳定性较好的低成本加工新技术。

WANG等[27]采用非对称挤压的新型塑性变形方法有效地细化了晶粒,弱化基面织构。WANG等[28]结合半固态成形和多坯料共挤技术开发出触变共挤短流程技术,成功制备双层金属管。WHALEN等[29]通过剪切辅助加工和挤压(Shear assisted processing and extrusion, ShAPE)从铸坯和T5调质棒中通过摩擦挤出了ZK60镁管,并通过实验证明了批量ZK60镁合金挤压件可以在一个步骤中制造,其微观结构是常规挤压无法获得的。WANG等[30]采用液压管高压剪切技术,在液压条件下该镁合金管内产生梯度超细晶。JAMALI等[31]采用等温径向挤压制备AZ91镁合金细晶管材,在300 ℃下由于严重塑性变形,促进动态再结晶发生,形成等轴晶组织,晶粒尺寸从最初的150 μm减小到3 μm,屈服强度和极限强度分别比初始值提高了3.2倍和2.6倍。段华等[32]研究顶管轧制工艺中不同压下率对ZK60镁合金管材显微组织和力学性能的影响,通过对ZK60镁合金顶管轧制实验后不同变形量的组织分析发现,压下率为15%和25%时,其组织演变机制主要为动态再结晶,孪晶较少。压下率为34.5%和45%时,晶粒尺寸细化明显,受粗晶低温变形能力束缚,部分孪晶被激活以协调变形。HWANG等[33]采用单缸挤出机对镁合金空心螺旋管的挤压工艺进行了分析和试验,系统地讨论了模具轴承长度、螺旋角、挤压速度、初坯温度等对径向填充比、最大挤压载荷和产品温度的影响;对成形管材的横截面进行了显微组织观察和硬度测试,研究结果表明:管材的晶粒尺寸由40 μm细化至8.5 μm,硬度由52 HV提高到64 HV。

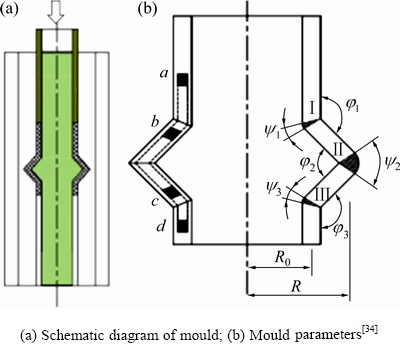

FARAJI等[34]提出一种基于管状等通道挤压(Tubular channel angular pressing, TCAP)的大塑性变形技术,适用于在不改变圆管尺寸的情况下使圆管累积较大的应变。TCAP工艺示意图如图4所示,受内模和外模约束的管件被空心管状冲头压入具有3个剪切区的管状角通道,管坯受到3次剪切变形。用该成形方法挤压AZ91镁合金时,仅经过一道次的TCAP变形,就取得了显著的晶粒细化效果,显微硬度由最初的51 HV提高到78HV,这种新的SPD工艺具有广阔的工业应用前景。

图4 镁合金管材管状等通道挤压工艺示意图[34]

Fig. 4 Schematic diagram of angular extrusion process of tubular channel

静液挤压方法可以使塑性较差的镁合金始终处于静水压力状态,提高了镁合金的塑性变形能力,挤压过程中工件和模具间形成流体动力润滑,减少了工模具间的摩擦力,国外研究资料表明,同样条件下静液挤压产品可以获得比普通挤压更细的晶粒和更高力学性能的产品。于洋等[35]采用细管静液挤压成形技术制备出一种高强韧AZ31镁合金薄壁细管,挤压管坯组织与挤压前相比,得到明显改善。赵孟军等[36]采用DEFORM-3D软件对不同芯棒角度(90°、120°、150°)镁合金AZ80管材在不同挤压速度和初始坯料温度下的流体静液挤压过程进行了模拟。模拟结果表明,大芯棒角度挤压过程的峰值载荷明显高于小角度挤压过程,并且随着芯棒角度的增加,坯料速度场的不均匀性加剧。吴志林等[37]的研究发现静液挤压后 AZ80 镁合金在(350 ℃,1 h)退火热处理条件下可获得较理想的再结晶组织,耐腐蚀性能显著提高,综合性能最佳。

在制造镁合金薄壁微管时,无模拉拔是一种常见的工艺。相较常规拉拔而言,无模拉拔具有一些显著的优点:热加工、无摩擦,能用于高强度及高摩擦材料成形,加工时拉拔力小,单一道次断面收缩率大,发生动态回复和动态再结晶提高拉拔极限,设备规模小,灵活性高,易实现自动控制等。TWOHIG等[38]在研究中,通过对无模拉拔过程中的显微组织演变进行连续观察,阐明了ZM21镁合金管的变形机制。DU等[39-40]采用无模拉拔工艺加工了镁合金ZM21微管,结果发现,无模拉拔过程中的温度和速度是决定晶粒尺寸的两个因素,降低温度或提高速度会促进细晶粒组织的产生,且无模拉拔过程中会产生孪晶。MILENIN等[41-42]将实验和计算模拟相结合,进行管材无模拉拔实验:对初始管材和无模拉拔后管材的微观结构分析表明,该工艺可以获得晶粒分布均匀的管材,并改善了微观结构的不均匀性。

循环膨胀-挤压(Cyclic expansion-extrusion, CEE)是一种较新的剧烈塑性变形技术。在CEE过程中,对材料施加了严重的塑性变形,并且实现了显著的晶粒细化,这将增强合金的力学性能。除晶粒细化外,CEE还能改变材料的变形机制和织构强度。BABAEI等[43]采用循环膨胀挤压(Tube cyclic expansion-extrusion, TCEE)制备AZ91超细晶管材,经过TCEE加工后,初始管的显微硬度从 65 HV 增加到90 HV。与铸态相比,屈服强度和极限强度分别提高了2.9和2.6倍。SAMADPOUR等[44]利用高温下的静液压管循环膨胀挤压(Hydrostatic tube cyclic expansion extrusion, HTCEE)来生产超细晶粒的AM60镁合金管,有限元结果显示,与传统方法相比,HTCEE过程中所需载荷的降低非常显着(降低了约85%),应变均匀性也提高了。

反向挤压也是镁合金管材成形的一种重要工艺,张鑫等[45]采用反挤压成功制备了AZ31薄管,并确定了最优模具结构和工艺参数。程伟丽等[46]研究了反向挤压Mg-6Sn合金的组织、织构和拉伸性能与挤压条件间的依赖关系,研究结果表明:反向挤压Mg-6Sn合金的晶粒尺寸、再结晶体积分数很大程度上取决于反向挤压参数,随着挤压速度和初始坯料温度的升高,合金的织构强度减弱。SHATERMASHHADI等[47]提出了一种利用方坯进行反向挤压成形管材的新方法,如图5所示,管壁流动方向和冲头行进方向相反。坯料在模具的摩擦作用下在转角处产生大塑性变形,细化了晶粒。与传统的反挤压相比,该工艺最大的优点是成形力较低,成形管材的有效应变高于传统反挤工艺,有效应变沿制件长度方向均匀分布,最终使得组织和性能分布均匀。

图5 镁合金管材新型反挤成形工艺原理图[47]

Fig. 5 Schematic diagram of new reverse extrusion process[47]

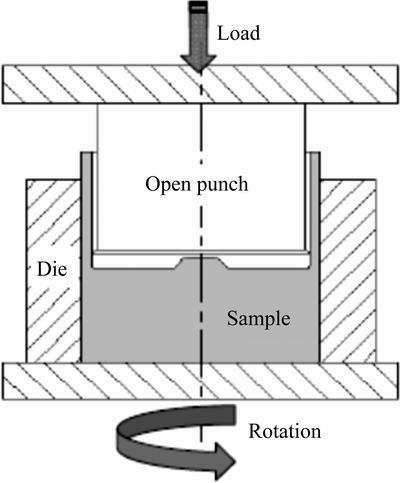

CAO等[48]采用旋压加工高精度、力学性能好的AZ80镁合金薄壁管材,并获得了优化的工艺参数,晶粒尺寸比挤压和轧制管材更细小,基面织构沿轴向倾转。YU等[49]提出了一种新型的圆柱管强塑性变形方法即旋转挤压,如图6所示。工作时凹模旋转,冲头挤压坯料,并在相同的应变速率和不同转速下的变形温度下,对高强度镁合金圆柱形管状零件进行了加工。结果表明,随着转数的增加,管材的显微硬度降低,基体和第二相趋于均匀,再结晶过程中发生了动态再结晶。

图6 镁合金管材旋转挤压工艺示意图[49]

Fig. 6 Schematic diagram of rotary extrusion process[49]

学者们在反挤压的基础上提出旋转反向挤压(Rotating backward extrusion, RBE),旋转反向挤压作为一种新的剧烈塑性变形技术,是一种生产细晶粒、高性能管材的连续塑性加工工艺。WANG等[50]提出管材旋转反向挤压(RBE)成形方法,工艺原理如图7所示,坯料在冲头和旋转的外力作用条件下发生剧烈塑性变形,发生动态再结晶,组织和性能都有着明显的提升。新的反挤压工艺与传统的反挤压相比,生产同样产品所需的挤压力可减少20%,整个样品的有效应变值均有着明显差异,平均有效应变值为普通反挤压制品的3倍左右。

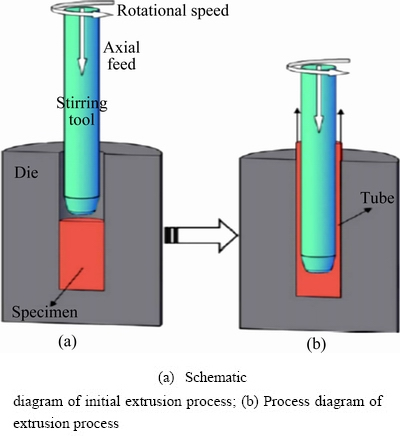

ABU-FARHA等[51]结合搅拌摩擦工艺和反挤压工艺,设计出新型管材复合成形工艺,工艺原理如图8所示。冲头在向下挤压的同时边旋转,产生搅拌摩擦效果,管材金属流动方向与冲头行进方向相反。结果表明,该工艺能够生产微观组织结构良好、无空隙的管材,通过光学显微镜清楚地观察到搅拌区的存在,晶粒明显细化。

图7 镁合金管材旋转反向挤压工艺原理图[50]

Fig. 7 Schematic diagram of tube rotating reverse extrusion process[50]

图8 搅拌摩擦工艺和反挤压工艺相结合成形镁合金管材原理图[51]

Fig. 8 Schematic diagram of combination of friction stir process and reverse extrusion process[51]

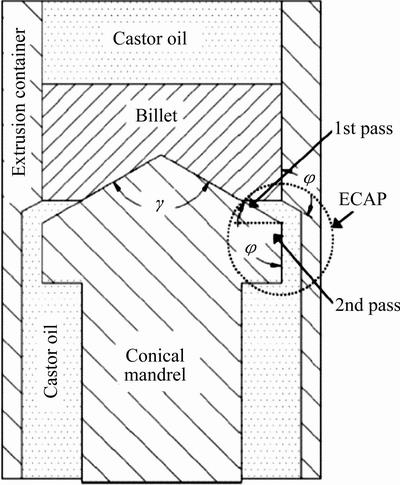

YUAN等[52]提出了一种将静液挤压与环形等通道角挤压成形相结合的新工艺(Hydrostatic extrusion integrated with circular equal channel angular pressing, HECECAP),用于AZ80镁合金管材的制备,如图9所示。在装满蓖麻油的凹模中坯料经过锥形芯轴的穿孔挤压,形成空心管坯,管壁经过两个道次的环状等通道挤压,最终得到成形的管材,经HECCAP处理的合金表现出部分动态再结晶的微观结构,在这些晶粒内部形成更多的剪切区,再结晶晶粒体积分数较高。当挤压比为2.77,锥形芯棒角为120°时,最大极限抗拉强度为335 MPa,拉伸屈服强度达308 MPa,伸长率为7.2%。

图9 镁合金管材圆形通道角静液挤压工艺原理图[52]

Fig. 9 Schematic diagram of hydrostatic extrusion process of circular channel angle[52]

本文作者所在课题组于2008年提出镁合金挤压剪切技术,研究结果证明:挤压剪切成形可显著弱化镁合金棒材的织构、细化晶粒,在提高镁合金强韧性和二次成形能力方面具有较大的潜力。结合研究团队在镁合金挤压剪切技术领域所取得的成果,提出了以调控管材组织织构为出发点,提高管材成形质量的新方法。以镁合金管材挤压剪切成形工艺为研究对象(简称挤剪成形,TES),也就是以“普通正挤压成形管材+管壁连续多次剪切+整形”为成形路径加工镁合金管材。该工艺的主要特点如下:1) 过程的可靠性和可控性。通过TES成形参数优化,TES成形可消除缩孔缩松显微孔洞等缺陷、提高材料的致密性、破碎枝晶,形成细小的等轴晶,并促使基面取向分散均匀,从而保证管材的强韧性及成形精度,通过调整剪切通道转角大小和剪切次数来避免出现混晶组织,形成细晶组织[53-55]。2) 过程的连续性。TES成形将管材挤压和连续剪切及整形集成在一副封闭模具内连续进行,织构调控、细化晶粒和成形的效率高,具有高效、节能的特性[56]。与普通挤压相比,TES挤压显著细化晶粒,提高管材的硬度。从EBSD分析中可以发现,AZ31管材在挤压过程中产生了大量的位错滑移及压缩孪晶 和拉伸孪晶

和拉伸孪晶 ,变形态组织的比例明显增加;显著改变镁合金的初始织构,影响其表现性能[57]。

,变形态组织的比例明显增加;显著改变镁合金的初始织构,影响其表现性能[57]。

英玉磊[59]提出了AZ31镁合金薄壁管材挤压-连续剪切弯曲成形工艺(Tube extrusion shearing and bending, TESB)和连续变通道挤压-剪切工艺(Continous variable cross-section extrusion and shear, CVCES),以期弱化成形管材基面织构,细化晶粒,提高管材的综合力学性能。通过有限元数值模拟、工艺试验、电子背散射衍射分析、金相分析、显微硬度分析相结合的研究方法进行系统研究,TESB成形的管材的晶粒细化机制主要为模具的机械剪切和动态再结晶;与普通挤压成形的管材相比,CVCES管材的晶粒细化机制为模具的机械剪切作用[58-59]。

梁鹏程[60]提出了将挤压、剪切、扩径三道工序结合起来的新型镁合金管材大塑性变形方式即管材(Tube)挤压(Extrusion)-剪切(Shear)-扩径(Expander)成形工艺(简称TESE)。通过有限元模拟、成形实验、微观组织结构表征、力学性能测试等相关工作,探究了TESE成形管材与普通成形管材在力学性能和显微组织结构上的差异性;在TESE成形的过程中,晶粒经过不断破碎、反复再结晶后形成均匀细小的等轴晶粒;随着变形的进行,基面织构的强度得到弱化,再结晶晶粒的比例不断提高,基面滑移系的SF值增大。

镁合金管材新型复合大塑性成形工艺主要有非对称挤压、触变共挤短流程技术、剪切辅助加工和挤压(SHAPE)、液压管高压剪切技术、等温径向挤压、顶管轧制工艺、空心螺旋管的挤压工艺、管状等通道挤压、静液挤压、微管无模拉拔、循环膨胀-挤压、反向挤压、旋压、旋转反向挤压、搅拌摩擦工艺和反挤压结合、圆形通道角静液挤压、挤压-剪切成形等。运用此类成形工艺时,在单道次加工下均可显著细化组织,促使基面织构弱化,管材性能得到比较大的提升。综上所诉镁合金管材单道次复合塑性成形的主要原理为:在变形的过程中引入剪切大塑性变形,促进动态再结晶发生,细化微观组织(晶粒)并弱化{0002}基面织构,且单道次复合塑性成形工艺简单。

4 稀土元素对塑性成形管材组织的影响

稀土镁合金具有显著的时效强化效应,大大拓展了镁合金的应用领域,通过稀土合金化提高镁合金强韧性、耐蚀性、耐热性是当前的研究热点。镁稀土合金研发目前已获得突破进展,在汽车轻量化、飞机制造、国防军工等多方面正进行应用。上海交通大学教授、中国工程院院士丁文江在2015中国国际稀土产业研讨会上透露,目前已交付通用汽车100台应用镁稀土合金的发动机,在V6缸体、活塞等部件运用镁稀土合金,总计减量18 kg,减质量率为30%。镁稀土合金汽车轮毂也在日本得到应用,实验数据显示,在高速公路运行较铝合金轮毂汽车降耗20%,在市内运行降耗达15%以上[61]。

在镁合金中添加稀土元素可以显著地弱化织构和提升材料的综合性能。常用的稀土元素包括Y、Ce、Nd、Gd等[62]。学者们为了探究稀土元素在镁合金中的作用,做了大量的研究。

董洁等[63-64]通过正向挤压制备了大型 Mg-3.0Nd-0.2Zn-0.4Zr(NZ30K)镁合金无缝管。研究了NZ30K镁合金无缝管的成形性、力学性能和腐蚀性能。试验结果表明:正向挤压可生产出具有良好的圆度、同心度和直线度的管材,其最大极限拉伸强度、屈服强度分别为314.6 MPa和70.3 MPa,但耐腐蚀性能一般。

SUN等[65]、查敏等[66]分别挤压出了Mg-8%Gd- 3%Y(GW83)和AZ31镁合金管材,发现AZ31镁合金中产生大量覆盖在基体上的拉伸孪晶,导致高应变强化,但GW83合金中织构弱化,较低体积分数的孪晶、多位错滑移,比AZ31镁合金管材具有较好的屈服强度和低的应变强化率。谢志 平[67]采用Mg-Gd-Y-Zn-Zr合金成功挤压出大型圆锥筒形构件。陈荣石等[68]采用Mg-Gd-Zn合金空心锭挤压获得无缝管材,较AZ31管材具有更弱的基面织构,室温塑性更好。

BAI等[69]挤压获得高强度合金Mg-Al-Zn-RE的管材,在通过挤压过程的有限元模拟优化的条件下,挤压出具有矩形截面的镁合金管,显微组织观察表明,镁合金在热挤压过程中经历了完全动态再结晶(DRX),大量动态从镁基体中析出的小晶粒分布在晶界上,经过微观结构的急剧变化,细晶粒和颗粒显著增强了挤压镁合金的强度。

GUO等[70]通过热挤压并在653 K下以105:1的挤压比快速冷却,成功制造了外径3.0 mm、壁厚0.35 mm的细粒Mg-2Zn-0.46Y-0.5Nd合金微管;研究结果发现,快速冷却(如水冷)的合金性能优于空冷的合金。郑兴伟等[71]在研究稀土镁合金无缝管材制备过程中,开展模具结构优化和正反挤压过程的有限元研究,结果发现,合理的凸模圆角半径和挤压角可以改善挤压流场、应变分布及降低挤压力,挤压力随着摩擦因数增加而增加。

廉振东等[72]对AZ80+0.4%Ce 镁合金薄壁管进行了等温挤压-拉伸成形试验,结果表明,在350 ℃反挤压并拉伸成形时金属流动性较好,晶粒发生了完全动态再结晶,有效地细化了镁合金的组织,平均晶粒尺寸为 8.4 μm。ZHANG等[73]对镁合金挤压管材进行分析,发现经过热挤压后镁合金晶粒细化力学性能提高,细化合金组织中粗大的稀土化合物相是提高稀土镁合金性能的重要途径。SHI等[74]研究Y元素对热轧镁合金板材晶粒细化和织构的影响。LI等[75]和胡波等[76]采用水冷热挤压、多道次冷拔和最后退火处理的改进方法成功地制备了外径d 2.46 mm,壁厚0.14 mm的Mg-Zn-Y-Nd合金微管。

通过稀土合金化可以得到弱化的镁合金管材的基面织构,细化了晶粒,提高了塑性,改善了各向异性,常用的稀土元素包括Gd、Y、Nd、Ce等。

5 结论与展望

1) 结论

镁合金管材正挤压会形成沿挤压方向的带状组织和较强的基面织构,这些织构不利于管材的二次加工;多道次大塑性成形可促进动态再结晶发生,细化微观组织并弱化基面织构,可提高管材综合性能,但多道次塑性变形,成本高,工艺复杂不能进行连续生产,不利于高性能镁合金管材工业化生产;单道次复合大塑性成形在镁合金变形的过程中引入剪切大塑性变形,可细化微观组织(晶粒)并弱化{0002}基面织构,且成形工艺简单;通过添加微量稀土元素,能够明显弱化或随机化变形镁合金织构,镁合金管材性能可获得较大提升。

无论是多道次大塑性变形还是单道次复合大塑性成形技术都不够成熟,生产成本高,无法大规模应用,因此基于如何实现新型大塑性剪切成形技术生产的规模化,工艺的低成本化是镁合金管材未来发展的关键技术瓶颈问题。

2) 获得优质镁合金管材的工艺原理

采用单道次新型复合大塑性成形工艺及低含量稀土的镁合金作为管材材料,进行有效的晶界与织构设计是提高镁合金管材质量的有效途径。镁合金管材不仅要具有优异的力学性能,还应具备良好的二次成形性能。通过引入大剪切变形,改变成形中外加应力的取向,能够有效地改变镁合金织构并细化组织;同时添加微量稀土元素能够明显细化组织、弱化或随机化织构,改善镁合金的各向异性,实现管材成形过程塑性变形与组织织构性能、外形质量的协调控制。

3) 单道次新型复合大塑性成形工艺研究的展望

单道次复合大塑性成形技术是一种大剪切塑性变形方法,可对镁合金管材进行控形控性加工成形,显著提高镁合金管材的综合力学性能 但目前研究仍然面临着许多亟待解决的问题,如模具结构设计及材料的选择、工艺参数的优化。由此可知,进一步地优化单道次复合大塑性成形模具结构和工艺参数(成形速度、成形温度、成形路径、接触条件、坯料尺寸、润滑情况、加热方法等),建立相应的理论模型和力学模型,深入研究复合大塑性变形过程是完善管材单道次复合塑性成形技术的关键。

镁合金管材单道次复合大塑性成形技术的应用具有很大潜力,但生产效率仍然较低,且目前局限于实验研究阶段,进行批量化生产还有很长的路要走。随着研究的深入,单道次复合塑性成形技术会更进一步丰富,技术的内涵和外延会进一步扩展,并拓宽镁合金管材的应用范围。

REFERENCES

[1] 师昌绪, 李恒德, 王淀佐, 等. 加速我国金属镁工业发展的建议[J]. 材料导报, 2001, 15(4): 5-7.

SHI Chang-xu, LI Heng-de, WANG Dian-zuo, et al. Suggestions for accelerating the development of my country's magnesium metal industry[J]. Material Guide, 2001, 15(4): 5-7.

[2] 左铁镛. 汽车轻量化是镁业突围的关键[J]. 特种铸造及有色合金, 2015, 35(11): 1162-1162.

ZUO Tie-yong. Automobile lightweight is the key to the breakthrough of the magnesium industry[J]. Special Casting and Nonferrous Alloys, 2015, 35(11): 1162-1162.

[3] 宋 祥, 王忠卫, 曾荣昌. 镁合金: 成分、组织与阻燃[J]. 中国有色金属学报, 2021, 31(3): 598-622.

SONG Xiang, WANG Zhon-gwei, ZENG Rong-chang. Magnesium alloy: Composition, structure and flame retardancy[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(3): 598-622.

[4] YANG Yan, XIONG Xiao-ming, CHEN Jing, et al. Research advances in magnesium and magnesium alloys worldwide in 2020[J]. Journal of Magnesium and Alloys, 2021, 9(3): 705-747.

[5] 彭立明. 百家争鸣共论“21世纪绿色工程材料”—— 镁合金的发展未来:镁合金材料工程前沿技术论坛侧记[J]. 中国材料进展, 2015, 34(10):728-729.

PENG Li-ming. A hundred schools of thought contend on the “21st century green engineering materials”—The development future of magnesium alloys: sidelights on the forum on frontier technologies of magnesium alloy materials engineering[J]. Progress in Chinese Materials, 2015, 34(10): 728-729.

[6] 丁文江. 中国之镁, 稀土栽培[R]. 西宁: 青海大学, 2016.

DING Wen-jiang. China’s magnesium, rare earth cultivation[R]. Xining: Qinghai University, 2016.

[7] 尚会会, 曹富荣, 项 超. 镁合金超塑性研究进展[J]. 精密成形工程, 2020, 12(5): 111-116.

SHANG Hui-hui, CAO Fu-rong, XIANG Chao. Research progress in superplasticity of magnesium alloys[J]. Journal of Netshape Forming Engineering, 2020, 12(5): 111-116.

[8] 吴章斌, 桂良进, 范子杰. AZ31B镁合金挤压材料的力学性能与本构分析[J]. 中国有色金属学报, 2015, 25(2): 293-300.

WU Zhang-bin, GUI Liang-jin, FAN Zi-jie. Mechanical properties and constitutive analysis of AZ31B magnesium alloy extrusion materials[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 293-300.

[9] 柯 伟, 陈荣石. 深闺待嫁镁合金[J]. 科学中国人, 2013(5): 16-19.

KE Wei, CHEN Rong-shi. Deep boudoir to be married magnesium alloy[J]. Science Chinese, 2013(5): 16-19.

[10] 丁文江, 靳 丽, 吴文祥, 等. 变形镁合金中的织构及其优化设计[J]. 中国有色金属学报, 2011, 21(10): 2371-2381.

DING Wen-jiang, JIN Li, WU Wen-xiang, et al. Texture and optimization design in wrought magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2371-2381.

[11] YAHY A M, MARY A W. Co-extrusion process to produce Al-Mg eutectic clad magnesium products at elevated temperatures[J]. Journal of Materials Processing Tech., 2016, 232: 175-183.

[12] 宓小川, 刘俊亮, 高加强, 等. Mg-Mn-Ce镁合金挤压管材各向异性与织构研究[J]. 宝钢技术, 2012(5): 29-32.

MI Xiao-chuan, LIU Jun-liang, GAO Jia-qiang, et al. Study on anisotropy and texture of Mg-Mn-Ce magnesium alloy extruded pipes[J]. Baosteel Technology, 2012(5): 29-32.

[13] 张保军, 杨 合, 郭良刚, 等. AZ31镁合金薄壁管分流挤压速度影响规律仿真研究[J]. 稀有金属材料与工程, 2012, 41(12): 2178-2184.

ZHANG Bao-jun, YANG He, GUO Liang-gang, et al. Simulation study on the influence of split extrusion speed of AZ31 magnesium alloy thin-walled tube[J]. Rare Metal Materials and Engineering, 2012, 41(12): 2178-2184.

[14] 薛 勇, 倪 杨, 张治民, 等. 镁合金薄壁管空心锭坯正向挤压成形及其组织分析[J]. 锻压装备与制造技术, 2008, 43(2): 81-84.

XUE Yong, NI Yang, ZHANG Zhi-min, et al. Forward extrusion and microstructure analysis of magnesium alloy thin-walled tube hollow ingot[J]. Forging Equipment & Manufacturing Technology, 2008, 43(2): 81-84.

[15] TANG Wei-qin, LI Da-yong, PENG Ying-hong, et al, Simulation of texture evolution in magnesium alloy: Comparisons of different polycrystal plasticity modeling approaches[J]. Computers and Structures, 2014, 143(9): 1-8.

[16] 张新明, 钱 晨, 唐建国, 等. 初始织构对AZ31镁合金中温塑性变形的影响[J]. 热加工工艺, 2014(2): 12-15.

ZHANG Xin-ming, QIAN Chen, TANG Jian-guo, et al. Effect of initial texture on plastic deformation of AZ31 magnesium alloy at medium temperature[J]. Hot Working Technology, 2014(2): 12-15.

[17] 何祝斌, 王小松, 苑世剑, 等. AZ31B镁合金挤压管材的内高压成形性能[J]. 金属学报, 2007, 43(5): 534-538.

HE Zhu-bin, WANG Xiao-song, YUAN Shi-jian, et al. Internal high pressure forming properties of AZ31B magnesium alloy extruded pipe[J]. Acta Metallurgica Sinica, 2007, 43(5): 534-538.

[18] LIU Huan, JU Jia, LU Fu-min, et al. Dynamic precipitation behavior and mechanical property of an Mg94Y4Zn2 alloy prepared by multi-pass successive equal channel angular pressing[J]. Materials Science and Engineering A, 2017, 682(1): 255-259.

[19] 韩 杰. 含Y元素Mg-Zn-Ca合金的制备及其薄壁管挤 压-拉拔工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2012.

HAN Jie. Preparation of Mg-Zn-Ca alloy containing Y element and its thin-walled tube extrusion-drawing process[D]. Harbin: Harbin Institute of Technology, 2012.

[20] LU Wen-long, YUE Rui, MIAO Hong-wei, et al. Enhanced plasticity of magnesium alloy micro-tubes for vascular stents by double extrusion with large plastic deformation[J]. Materials Letters, 2019, 245: 15-157.

[21] LIU Fei, CHEN Chen-xin, NIU Jia-lin, et al. The processing of Mg alloy micro-tubes for biodegradable vascular stents[J]. Materials Science and Engineering C, 2015, 48: 400-407.

[22] 方 刚, 闫凯民, 曾 攀, 等. 镁合金微细管热挤压-冷拉拔工艺[J]. 塑性工程学报, 2013, 20(5): 11-15.

FANG Gang, YAN Kai-min, ZENG Pan, et al. Hot extrusion-cold drawing process of magnesium alloy microtubes[J]. Journal of Plasticity Engineering, 2013, 20(5): 11-15.

[23] YAN Zhao-ming, LIAN Zhen-dong, FANG Min, et al. Microstructure and texture evolution of 0.6 mm ultra-thin-walled tubes of magnesium alloys fabricated by multi-pass variable wall thickness extrusion (VWTE)[J]. Materials Science Forum, 2020, 5930: 427-433.

[24] ABDOLVAND H, SOHRABI H, FARAJI G, et al. A novel combined severe plastic deformation method for producing thin-walled ultrafine grained cylindrical tubes[J]. Materials Letters, 2015, 143: 167-171.

[25] ZANGIABADI A, KAZEMINEZHAD M. Development of a novel severe plastic deformation method for tubular materials: Tube Channel Pressing (TCP)[J]. Materials Science and Engineering A, 2011, 528(15): 5066-5072.

[26] ABDOLVAND H, FARAJI G, SHAHBAZI K J, et al. Microstructure and mechanical properties of fine-grained thin-walled AZ91 tubes processed by a novel combined SPD process[J]. Bulletin of Materials Science, 2017, 40(7): 1471-1479.

[27] WANG Qing-hang, JIANG Bin, CHAI Yan-fu, et al. Tailoring the textures and mechanical properties of AZ31 alloy sheets using asymmetric composite extrusion[J]. Materials Science and Engineering A, 2016, 673: 606-615.

[28] WANG Kai-kun, SUN Jian-lin, MENG Hai-feng, et al. Numerical simulation on thixo-co-extrusion of double-layer tube with A356/AZ91D[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(S3): s921-s925.

[29] WHALEN S, OVERMAN V, JOSHI T, et al. Magnesium alloy ZK60 tubing made by shear assisted processing and extrusion (ShAPE)[J]. Materials Science and Engineering A, 2019, 755: 278-288.

[30] WANG Jing-tao, LI Zheng, WANG Jin, et al. Principles of severe plastic deformation using tube high-pressure shearing[J]. Scripta Materialia, 2012, 67(10): 810-813.

[31] JAMALI S.S, FARAJI G, ABRINIA K. Evaluation of mechanical and metallurgical properties of AZ91 seamless tubes produced by radial-forward extrusion method[J]. Materials Science and Engineering A, 2016, 666: 176-183.

[32] 段 华, 马立峰, 朱艳春, 等. 顶管轧制对挤压态ZK60镁合金显微组织和力学性能的影响[J]. 精密成形工程, 2021, 13(3): 77-82.

DUAN Hua, MA Li-feng, ZHU Yan-chun, et al. The effect of pipe jacking rolling on the microstructure and mechanical properties of extruded ZK60 magnesium alloy[J]. Journal of Netshape Forming Engineering, 2021, 13(3): 77-82.

[33] HWANG Y, CHANG C. Hot extrusion of hollow helical tubes of magnesium alloys[J]. Procedia Engineering, 2014, 81: 2249-2254.

[34] FARAJI G, MASHHADI M M, KIM H S. Tubular channel angular pressing (TCAP) as a novel severe plastic deformation method for cylindrical tubes[J]. Materials Letters, 2011, 65(19): 3009-3012.

[35] 于 洋, 张文丛, 段祥瑞. AZ31镁合金细管静液挤压工艺及组织性能分析[J]. 粉末冶金技术, 2013, 31(3): 201-206.

YU Yang, ZHANG Wen-cong, DUAN Xiang-rui. Hydrostatic extrusion process and microstructure performance analysis of AZ31 magnesium alloy slender tube[J]. Powder Metallurgy Technology, 2013, 31(3): 201-206.

[36] 赵孟军, 吴志林, 蔡红明. 模芯角度对镁合金管材静液挤压的影响[J]. 稀有金属材料与工程, 2017, 46(5): 1214-1218.

ZHAO Meng-jun, WU Zhi-lin, CAI Hong-ming. The influence of die core angle on the hydrostatic extrusion of magnesium alloy pipes[J]. Rare Metal Materials and Engineering, 2017, 46(5): 1214-1218.

[37] 吴志林, 吴多祥, 袁人枢, 等. 热处理对静液挤压AZ80镁合金管材腐蚀行为的影响[J]. 中国有色金属学报, 2015, 25(2): 301-307.

WU Zhi-lin, WU Duo-xiang, YUAN Ren-shu, et al. Effect of heat treatment on corrosion behavior of AZ80 magnesium alloy pipe by hydrostatic extrusion[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 301-307.

[38] TWOHIG E, TIERNAN P, TOFAIL S A M. Experimental study on dieless drawing of nickel-titanium alloy[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2012, 8(2): 8-19.

[39] DU Pei-hua, FURUSAWA S, FURUSHIMA T. Continuous observation of twinning and dynamic recrystallization in ZM21 magnesium alloy tubes during locally heated dieless drawing[J]. Journal of Magnesium and Alloys, 2021: https://doi.org/10.1016/j.jma.2021.06.001,

[40] DU Pei-hua, SHUSAKU F, TSUYOSHI F. Microstructure and performance of biodegradable magnesium alloy Tubes fabricated by Local-heating-assisted dieless drawing[J]. Journal of Magneisum and Alloys, 2020, 8(3): 614-623.

[41] MILENIN A, KUSTRA P, FURUSHIMA T, et al. Physical and numerical modelling of laser dieless drawing process of tubes from magnesium alloy[J]. Procedia Engineering, 2017, 207: 2352-2357.

[42] MILENIN A, KUSTRA P, FURUSHIMA T, et al. Design of the laser dieless drawing process of tubes from magnesium alloy using FEM model[J]. Journal of Materials Processing Technology, 2018, 262: 65-74.

[43] BABAEI A, MASHHADI M M, JAFARZZDEH H. Tube cyclic expansion-extrusion (TCEE) as a novel severe plastic deformation method for cylindrical tubes[J]. Journal of Materials Science, 2014, 49(8): 3158-3165.

[44] SAMADPOUR F, FARAJI G, SAVARABADI M M. Processing of long ultrafine-grained AM60 magnesium alloy tube by hydrostatic tube cyclic expansion extrusion (HTCEE) under high fluid pressure[J]. The International Journal of Advanced Manufacturing Technology, 2020, 111(11/12): 3535-3544.

[45] 张 鑫, 耿佃桥, 李鹏伟, 等. AZ31镁合金薄壁管材反挤压成形的有限元模拟[J]. 特种铸造及有色合金, 2015, 35(9): 930-933.

ZHANG Xin, GENG Dian-qiao, LI Peng-wei, et al. Finite element simulation of reverse extrusion forming of AZ31 magnesium alloy thin-walled tube[J]. Special Casting & Nonferrous Alloys, 2015, 35(9): 930-933.

[46] 程伟丽, 霍 瑞, 田权伟, 等. 反向挤压Mg-6Sn合金的组织、织构和拉伸性能与变形条件间的依赖关系[J]. 稀有金属材料与工程, 2015, 44(9): 2132-2137.

CHENG Wei-li, HUO Rui, TIAN Quan-wei, et al. The dependence of the structure, texture and tensile properties of the reverse extrusion Mg-6Sn alloy on the deformation conditions[J]. Rare Metal Materials and Engineering, 2015, 44(9): 2132-2137.

[47] SHATERMASHHADI V, MANAFI B, ABRINIA K, et al. Development of a novel method for the backward extrusion[J]. Materials & Design (1980-2015), 2014, 62: 361-366.

[48] CAO Zhen, WANG Feng-hua, DONG Jie, et al. Microstructure and mechanical properties of AZ80 magnesium alloy tube fabricated by hot flow forming[J]. Materials & Design, 2015, 67: 64-71.

[49] YU Jian-min, WANG Qiang, ZHANG Zhi-min, et al. Rotary extrusion as a novel severe plastic deformation method for cylindrical tubes[J]. Materials Letters, 2018, 215: 195-199.

[50] WANG Qiang, ZHANG Zhi-min, YU Jian-min, et al. A novel backward extrusion process through rotating die and open punch[J]. Procedia Engineering, 2017, 207: 383-388.

[51] ABU-FARHA F. A preliminary study on the feasibility of friction stir back extrusion[J]. Scripta Materialia, 2012, 66(9): 615-618.

[52] YUAN Ren-shu, WU Zhi-lin, CAI Hong-ming, et al. Effects of extrusion parameters on tensile properties of magnesium alloy tubes fabricated via hydrostatic extrusion integrated with circular ECAP[J]. Materials & Design, 2016, 101: 131-136.

[53] MA Ying-zhong, WANG De-xin, LI Hong-xiang, et al. Microstructure, mechanical properties and corrosion behavior of quaternary Mg1Zn0.2CaxAg alloy wires applied as degradable anastomotic nails[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(1): 111-124.

[54] BNWA B, FENG W, ZHI W, et al. Fabrication of fine-grained, high strength and toughness mg alloy by extrusion shearing process[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(3): 666-678.

[55] XIAO Ran, LIU Wen-cai, WU Guo-hua, et al. Effect of Ca content and rheo-squeeze casting parameters on microstructure and mechanical properties of AZ91-1Ce-xCa alloys[J]. Transactions of Nonferrous Metals Society of China, 2021, 31: 1572-1586.

[56] DONG H L, YE J K, KIM S H , et al. Extrusion limit diagram of AZ91-0.9Ca-0.6Y-0.5MM alloy and effects of extrusion parameters on its microstructure and mechanical properties[J]. Journal of Magnesium and Alloys, 2021: https://doi.org/10.1016/j.jma.2021.06.002.

[57] HAN Ting-zhuang, HUANG Guang-sheng, LI Heng, et al. Strength-ductility balance of az31 magnesium alloy via accumulated extrusion bonding combined with two-stage artificial cooling[J]. Journal of Magnesium and Alloys, 2021: https://doi.org/10.1016/j.jma.2021.06.025,

[58] 孙 钊. AZ31镁合金薄壁管材挤压剪切成形技术应用基础研究[D]. 重庆: 重庆理工大学, 2018.

SUN Zhao. Basic research on application of AZ31 magnesium alloy thin-walled tube extrusion and shear forming technology[D]. Chongqing: Chongqing University of Technology, 2018.

[59] 英玉磊. 基于挤压-连续剪切成形的镁合金薄壁管材组织织构调控机理研究[D]. 重庆: 重庆理工大学, 2019.

YING Yu-lei. Research on the structure regulation mechanism of magnesium alloy thin-walled tube based on extrusion-continuous shear forming[D]. Chongqing: Chongqing University of Technology, 2019.

[60] 梁鹏程. 镁合金薄壁管材挤压-剪切扩管成形工艺及组织性能研究[D]. 重庆: 重庆理工大学, 2021.

LIANG Peng-cheng. Magnesium alloy thin-walled pipe extrusion-shear expansion forming process and microstructure properties research[D]. Chongqing: Chongqing University of Technology, 2021.

[61] 佚名. 镁稀土合金需求[J]. 稀土信息, 2015(4): 12-13.

Anonymous. Demand for magnesium rare earth alloys[J]. Rare Earth Information, 2015(4): 12-13.

[62] 王艳彬, 陈 文, 黄少东, 等. 稀土镁合金热变形行为和组织演变研究[J]. 精密成形工程, 2020, 12(6): 123-129.

WANG Yan-bin, CHEN Wen, HUANG Shao-dong, et al. Hot deformation behavior and microstructure evolution of rare earth magnesium alloy[J]. Journal of Netshape Forming Engineering, 2020, 12(6): 123-129.

[63] 靳 丽, 孙 捷, 董 杰, 等. 一种高性能汽车防撞杆用镁合金管材及其制造方法. 中国: ZL104313440A[P]. 2015-01-28.

JIN Li, SUN Jie, DONG Jie, et al. A magnesium alloy pipe for high-performance automobile anti-collision bar and its manufacturing method. China: ZL104313440A[P]. 2015-01-28.

[64] ZHENG Xing-wei, DONG Jie, XIANG Ya-zhen, et al. Formability, mechanical and corrosive properties of Mg-Nd-Zn-Zr magnesium alloy seamless tubes[J]. Materials & Design, 2010, 31(3): 1417-1422.

[65] SUN Jie, LI Jin, DONG Shuai, et al. Asymmetry strain hardening behavior in Mg-3%Al-1%Zn and Mg-8%Gd-3%Y alloy tubes[J]. Materials Letters, 2013, 107(3): 197-201.

[66] 查 敏, 王思清, 方 圆, 等. 高性能轧制镁合金研究进展[J]. 精密成形工程, 2020, 12(5): 20-27.

ZHA Min, WANG Si-qing, FANG Yuan, et al. Advancement in research of rolled magnesium alloys with high performance[J]. Journal of Netshape Forming Engineering, 2020, 12(5): 20-27.

[67] 谢志平. 大型稀土镁合金圆锥筒形构件省力挤压方法研究[D]. 太原: 中北大学, 2015.

XIE Zhi-ping. Research on labor-saving extrusion method of large rare earth magnesium alloy conical cylindrical component[D]. Taiyuan: North University of China, 2015.

[68] 刚建伟, 陈晓霞, 陈荣石, 等. 高塑性Mg-Gd-Zn镁合金管材的组织和力学性能研究[J]. 材料科学与工艺, 2013, 21(3): 87-94.

GANG Jian-wei, CHEN Xiao-xia, CHEN Rong-shi, et al. Study on the microstructure and mechanical properties of high-plasticity Mg-Gd-Zn magnesium alloy pipes[J]. Materials Science and Technology, 2013, 21(3): 87-94.

[69] BAI Sheng-wen, FANG Gang. Experimental and numerical investigation into rectangular tube extrusion of high-strength magnesium alloy[J]. International Journal of Lightweight Materials and Manufacture, 2020, 3(2): 136-143.

[70] GUO Kai-kai, LIU Meng-yao, WANG Jian-feng, et al. Microstructure and texture evolution of fine-grained Mg-Zn-Y-Nd Alloy micro-tubes for biodegradable vascular stents processed by hot extrusion and rapid cooling[J]. Journal of Magnesium and Alloys, 2020, 8(3): 873-882.

[71] 郑兴伟, 赵 宗, 汪 伟, 等. Mg-Nd-Zn-Zr稀土镁合金无缝管材正反挤压程模拟[J]. 精密成形工程, 2020(5): 59-65.

ZHENG Xing-wei, ZHAO Zong, WANG Wei, et al. Simulation of positive and negative extrusion process of Mg-Nd-Zn-Zr Rare earth magnesium alloy seamless pipe[J]. Journal of Netshape Forming Engineering, 2020(5): 59-65.

[72] 廉振东, 方 敏, 孟 模, 等. AZ80+0.4%Ce镁合金薄壁管挤压-拉伸成形工艺及微观组织分析[J]. 热加工工艺, 2019, 48(3): 64-68.

LIAN Zhen-dong, FANG Min, MENG Mo, et al. Extrusion- stretch forming process and microstructure analysis of AZ80+0.4%Ce magnesium alloy thin-walled tube[J]. Hot Working Technology, 2019, 48(3): 64-68.

[73] ZHANG Xin-ming, FENG Di, SHI Xing-kuan. Oxide distribution and microstructure in welding zones from porthole die extrusion[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(3): 765-772.

[74] SHI B Q, CHEN R S, KE W. Effects of yttrium and zinc on the texture, microstructure and tensile properties of hot-rolled magnesium plates[J]. Materials Science and Engineering A, 2013, 560(1): 62-70.

[75] LI Wei-qing, ZHU Shi-jie, SUN Yu-feng, et al. Microstructure and properties of biodegradable Mg-Zn-Y-Nd alloy micro-tubes prepared by an improved method[J]. Journal of Alloys and Compounds, 2019, 835: 155-369.

[76] 胡 波, 李德江, 李子昕, 等. 铸造镁合金热裂行为的研究进展[J]. 精密成形工程, 2020, 12(5): 1-19.

HU Bo, LI De-jiang, LI Zi-xin, et al. Research progress on hot tearing behavior of cast magnesium alloys[J]. Journal of Netshape Forming Engineering, 2020, 12(5): 1-19.

HU Gang1, HU Hong-jun1, LI Yang1, ZHANG Hui-ling1, ZHANG Ding-fei2

(1. School of Materials Science and Engineering, Chongqing University of Technology, Chongqing 400050, China;

2. School of Materials Science and Engineering, Chongqing University, Chongqing 400044, China)

Abstract: The paper analyzed the technical bottlenecks and internal sources of the applications and development of direct extrusion forming of magnesium alloy tubes. And the effects of various plastic deformation processes and rare earth elements on microstructures and properties of magnesium alloy tube were summarized, as well as the basic principles and characteristics. The multi-pass large plastic forming processes, such as multi-pass equal channel extrusion, parallel channel extrusion and reverse extrusion, and the microstructures characteristics of tubs were analyzed. It was found that multi-pass severe plastic deformation could improve the microstructures, but the cost is high and the process is complicated. The principle of single pass composite large plastic forming, such as tubular equal channel extrusion, cyclic expanding-extrusion, rotation-reverse extrusion, extrusion-shear plastic forming, and the microstructure characteristics of tube were reviewed. By adding trace rare earth elements into the magnesium alloy, the deformation textures were weakened or randomized, and the anisotropies of tubes were improved, and the strengths and plasticity can be improved greatly. The principles of plastic deformation processes of magnesium alloy tubes were analyzed and summarized. It is pointed out that the effective design of grain boundaries and textures are effective ways to improve the qualities of magnesium alloy tube by adopting the new single pass composite large plastic forming process and low rare earth magnesium alloy as tube material. Related researches were prospected, and the problems to be solved at present were summarized.

Key words: magnesium alloy tube; texture; microstructures; large plastic shear deformation

Foundation item: Projects(52071042, 51771038) supported by the General Project of National Natural Science Foundation of China; Project(cqyc202003047) supported by the Talent Project of Chongqing, China; Projects(cstc2018jcyjax0249, cstc2018jcyjax0653) supported by the Natural Science Foundation of Chongqing, China

Received date: 2021-08-09; Accepted date: 2021-10-13

Corresponding author: HU Hong-jun; Tel: +86-18996100916; E-mail: hhj@cqut.edu.cn

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(52071042,51771038);重庆英才项目(CQYC202003047);重庆市自然科学基金资助项目(cstc2018jcyjAX0249,cstc2018jcyjAX0653)

收稿日期:2021-08-09;修订日期:2021-10-13

通信作者:胡红军,教授,博士;电话:18996100916;E-mail:hhj@cqut.edu.cn

摘 要:本文分析了镁合金管材普通挤压成形应用发展的技术瓶颈和内在根源,总结了各种塑性变形工艺和稀土元素对镁合金管材组织性能的影响及基本原理、特点。分析了多道次等通道挤压、平行管道等通道挤压-反向挤压等多道次大塑性成形工艺及管材组织特征,发现多道次大塑性变形可改进组织,但成本高、工艺复杂;综述了单道次复合大塑性成形如管状等通道挤压、循环膨胀-挤压、旋转-反向挤压、挤压剪切塑性成形工艺等工艺原理及管材的组织特点,表明单道次复合大塑性成形工艺简单;通过在镁合金中添加微量稀土元素,能够弱化或随机化变形织构,强度和塑性都能得到较大提升。论文对镁合金管材塑性变形工艺的原理进行了分析及总结,指出了采用单道次新型复合大塑性成形工艺及低稀土镁合金作为管材材料,进行有效的晶界与织构设计是提高镁合金管材质量的有效途径,论文对相关研究进行了展望,总结了目前亟待解决的问题。