钛合金材料低成本化制备技术进展与展望

赵秦阳1,陈永楠1,徐义库1,赵永庆2

(1. 长安大学 材料科学与工程学院,西安 710064;

2. 西北有色金属研究院,西安 710016)

摘 要:

钛合金因具有优异的综合性能在航空航天等领域获得重要应用,但是钛合金材料的高成本限制了其在海洋工程、兵器、民用等领域的应用拓展。钛合金材料的低成本化制备技术是目前钛领域研究的热点方向之一。本文以每年加工材产量最多的板材、棒材、管材为例,简要介绍了目前的低成本化制备技术,包括不含贵重元素的低成本钛合金研发技术、利用钛残料的低成本熔炼技术、一次熔炼技术,以及钛板材、棒材、管材高效短流程的低成本化加工技术等,并提出了钛合金材料低成本化制备技术的未来发展方向。

关键词:

钛合金;低成本;制备技术;熔炼技术;锻造技术;轧制技术;

文章编号:1004-0609(2021)-11-3127-14 中图分类号:TG146.2 文献标志码:A

引文格式:赵秦阳, 陈永楠, 徐义库, 等. 钛合金材料低成本化制备技术进展与展望[J]. 中国有色金属学报, 2021, 31(11): 3127-3140. DOI: 10.11817/j.ysxb.1004.0609.2021-42207

ZHAO Qin-yang, CHEN Yong-nan, XU Yi-ku, et al. Progress and prospects of cost-effective manufacturing technologies for titanium alloys[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(11): 3127-3140. DOI: 10.11817/j.ysxb.1004.0609. 2021-42207

钛及钛合金因具有高比强度、耐高温、耐低温、耐腐蚀、可焊、无磁、生物相容性好等众多优点,已在航空、航天、舰船、石油、化工、医疗等领域获得应用。航空、航天、舰船用的高温钛合金、高强钛合金、损伤容限钛合金、低温钛合金、船用钛合金等高性能钛合金一直是相关研究的重点领域,并已取得了良好的进展[1]。其中重要的进展主要有:使用温度已到600 ℃的高温钛合金Ti-60等;目前正在研发650 ℃的高温钛合金Ti-65等;强度超过1300 MPa的高强钛合金Ti-1300、Ti-7773等;强度超过1100 MPa高强损伤容限钛合金TC21、Ti-5321,以及中强损伤容限钛合金TC4-DT等;-253 ℃使用的低温钛合金CT20;船用钛合金Ti-75、Ti-31、Ti-70等。但较高的制造成本限制了钛合金材料应用的推广,并阻碍了钛合金材料在海洋工程、武器装备及民用领域的大量使用,不利于我国钛工业的健康发展和相关高端装备设施的更新换代。因此,为了扩大钛合金的应用领域,必须要发展钛合金材料的低成本化制备技术。

在钛合金材料整个成本构成中熔炼铸锭占15%,加工成板材等半成品占了47%,合计62%[2-3],也就是说降低成本首先要降低熔炼成本和半成品的加工成本。近10年来钛合金材料的低成本化制备技术倍受关注,也取得了一些进展,如国内2003年研制的不含贵重元素的低成本钛合金Ti-8LC(Ti-6Al-1Fe-1Mo)[4]和Ti-12LC(Ti-4.5Al-1.5Fe- 6.8Mo)[5] 等,冷床炉一次性熔炼技术及板材短流程加工技术等等。2020年我国共生产钛合金加工材97029 t[6],其中板材57609 t、棒材15547 t、管材9488 t,分别占全年产量的59.4%、16%、9.8%,三者合计占全部加工材产量的85.2%,即板材、棒材和管材是钛加工材最主要的组成部分。本文从钛合金板材、棒材、无缝管材三个方面简要综述钛合金材料低成本化制备技术。当然制备板、棒、管材首先要熔炼铸锭,熔炼铸锭就要有合金成分,因此含低成本合金元素的钛合金、铸锭的低成本化熔炼技术也在本文综述之内。

1 低成本钛合金

低成本钛合金一般是指合金成分中不含或少含有V、Ta、Nb、Cr等贵重元素的钛合金。目前国内外研制的低成本钛合金基本上是以Ti-6Al-4V和Ti-10V-2Al-3Fe为目标,用廉价合金元素(如Fe、O)代替价格高的合金元素(如V) 而发展起来的,使低成本钛合金的力学性能不低于Ti-6Al-4V或Ti-10V-2Al-3Fe合金。如美国的Ti-62S合金(Ti-6Al- 1.7Fe-0.1Si)[7]、Ti-LCB合金(Ti-1.5Al-6.8Mo-4.5Fe)[8],这两个合金已在兵器领域获得了成功应用[7];同时美国也发展了ATI-425(Ti-4A1-2.5V-1.5Fe-0.25O)和Ti-5Al-3V-0.6Fe-0.17O低成本合金[9],ATI-425合金冷加工能力优异,抗弹冲击能力优于Ti-6A1-4V ELI合金,两个合金已用于装甲材料[9]。中国的Ti-8LC合金、Ti-12LC低成本钛合金熔炼时直接加入炼钢用的Fe-Mo中间合金代替常规钛合金熔炼时用的Al-V、Al-Mo中间合金,从而降低合金元素的成本[10-12]。Ti-8LC和Ti-12LC合金已在兵器和航天领域获得了应用,Ti8LC和Ti12LC已列入国家标准,对应牌号分别为TC28和TC29。日本发展了众多的低成本钛合金[13-14],如Ti-O-N-Fe系低成本钛合金,合金的强度可以达到800 MPa (Ti-1Fe-0.35O-0.01N)、900 MPa(Ti-1Fe-0.4O-0.045N)、1000 MPa(Ti-1Fe- 0.5O-0.05N),但合金的塑性偏低;以及Ti-1Cu、Ti-1Cu-0.5Nb、Ti-1.5Al、Ti-13Cr-1Fe-3Al、Ti-4.3Fe- 7.1Cr-3Al、523AFM (Ti-5Al-2Fe-3Mo)、Ti-0.5Al- 0.35Si、Ti-0.45Si-0.Nb等低成本钛合金,这些低成本钛合金已用于摩托车消音器、民用五金产品、汽车的进气阀等;发展的Ti-9 (Ti-4.5A1-2Mo-1.6V- 0.5Fe-0.3Si-0.03C)和Ti-531C(Ti-4.5A1-2Cr-1Fe-0.1C)低成本钛合金拟用于下一代飞机。

2010年之后,国内钛合金研发、生产单位发展了众多的低成本钛合金,如宝钛的Ti-3111、BTi-341、BTi-4111、BTi-421111、BTi-51111s和BTi64[15],西北有色金属研究院的装甲用低成本钛合金Ti-5322 (Ti-5Al-3V-2Cr-2Fe)、RT154等,西部钛业公司的Ti-6432合金(Ti-6Al-4V-3Mo-1Fe)、Ti-DM (Ti-Al-V/Mo-Cr-Fe)合金等[1]。日本和美国也发展了具有某种特殊功能的钛合金从而降低成本,如日本的易切削钛合金DAT52F (Ti-3Al-2V-0.2Si- 0.47Ce-0.27La),比TC4超塑温度低的超塑性钛合金SP700 (Ti-4.5Al-3V-2Fe-2Mo),SP700合金已获得了很好的应用;美国研制的Timetal-54M合金和ATI-425合金也具有较低的超塑成型温度[9],并获得应用。低成本钛合金牌号数量太多,尤其是国内,不再一一列出。针对低成本钛合金的综述性论文较多[15-24],本文不再一一列出以上低成本钛合金的性能等。

从成分上降低成本一般只能降低10%左右。近10年,国外很少有新的低成本钛合金出现,而是将已有的低成本钛合金推向实际应用;国内发展了众多的低成本钛合金牌号,但获得实际应用的不多。

针对低成本钛合金工艺-组织-性能关系等基础研究,国内外已获得众多的研究成果,其中国内北京航空材料研究院[25]采用准β锻造工艺和两相区锻造工艺对新型低成本Ti-Al-Mo-Cr-Zr系钛合金显微组织和力学性能的影响规律进行了研究。合金在895 ℃的两相区锻造,获得双态组织,合金的强度和塑性较高 (抗拉强度为1054 MPa,伸长率为17%,断面收缩率为51%),但断裂韧度偏低(KIC=63 MPa·m1/2)。合金采用940 ℃准β锻造工艺,获得网篮组织,细小的板条状次生α相交织分布,合金的强度和塑性有所降低 (抗拉强度为1008 MPa,伸长率为13%,断面收缩率为33%),但断裂韧度较高(KIC=86 MPa·m1/2)。随着锻造温度从两相区895 ℃升到β单相区940 ℃,合金的强度变化幅度小,而断裂韧性、塑性,特别是断面收缩率对锻造温度变化反应敏感。

国外的代表性研究中,美国的DEVARAJ等[26]对亚稳β的低成本钛合金Ti-1Al-8V-5Fe微观组织进行了深入研究。他们采用粉末冶金法制备该合金,合金经过固溶时效处理,强度达到1600 MPa,伸长率为~5%。作者观察分析了合金的微观组织结构,该合金的α相呈现层级组织结构特点:1) 晶界α相具有类似固溶处理的粗大形貌;2) 晶内α相密度随固溶温度升高而降低;3) 晶内次生α相,密度随固溶温度升高而增加;4) α和β相化学成分与固溶温度无关。这些层级结构的α相发挥协同强化效应,提高了合金的强度,同时使合金保持一定的塑性。埃及学者[27]研究了时效时间对低成本Ti-LCB钛合金的显微组织和力学性能的影响,以及显微组织与疲劳断裂裂纹的产生、扩展的联系。延长时效时间有助于二次α相和β晶粒体积分数的增多以及初始α相的部分球化。在500 ℃热处理30 min的合金得到的拉伸强度最大 (1565 MPa),疲劳极限最高 (750 MPa);而在500 ℃热处理4 h的合金得到的拉伸强度最小(1515 MPa),疲劳极限最低 (625 MPa)。在500 ℃热处理4 h的合金的断裂模式为穿晶断裂,而在500 ℃热处理30 min合金的断裂为穿晶断裂和沿晶断裂的混合模式。在疲劳样品的外表面形成的裂纹沿β晶界上初始α相扩展。西北有色金属研究院研究学者[28]研究了不同热处理工艺对Ti12LC低成本钛合金显微组织和力学性能的影响。经分段固溶处理后,Ti12LC合金组织中出现大量的板条状次生α相,同时板条状α相的含量随着第二阶段固溶温度的降低而增多,尺寸也相应增大。此外,分段固溶+时效的热处理工艺可以明显改善Ti12LC合金的冲击韧性,且当板条状α相含量约为10%时强度和塑韧性的匹配最佳。

2 钛合金低成本熔炼技术

低成本熔炼技术主要包括熔炼时钛及钛合金残料添加和一次熔炼技术。

2.1 残料添加

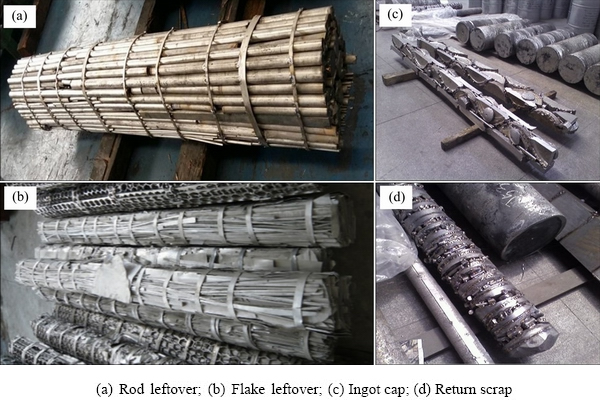

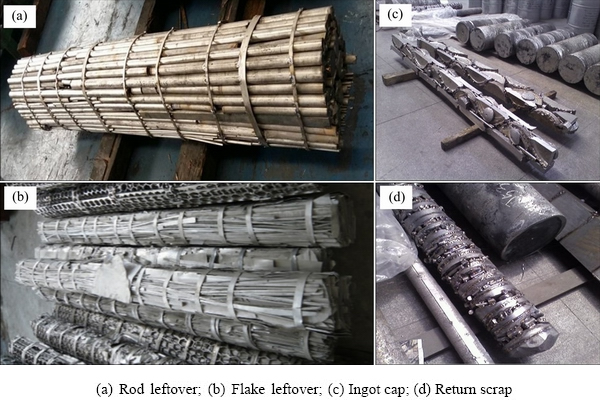

残料添加是指采用真空自耗电弧炉(VAR)或冷床炉(CHM)熔炼钛及钛合金时,用钛及钛合金残料代替海绵钛熔炼铸锭,从而降低铸锭的成本。钛及钛合金残料的主要形式有:切削、块状残料、长条状边角料、铸锭帽口、圆饼残料等。

在钛及钛合金科研、生产过程中,因其合金热加工、冷加工难度较大、成品率不高,会产生大量的残料。一般来说,钛合金棒材成品率在50%~85%之间,板材成品率在40%~70%之间,管材成品率在20%~40%之间。以2020年为例,我国生产板材57609 t、棒材15547 t、管材9488 t[6],相应地产生了大量的残料。如果这些残料不加以利用,将是极大的浪费。为了充分发挥这些残料的作用,国内外钛的主要国家均开展了残料利用技术研究,但很少有文献报道,一般是在论文中提到一句“在合金熔炼时添加了钛的残料”。国内的宝钛集团、西部钛业有限责任公司等建立了钛残料回收生产线。

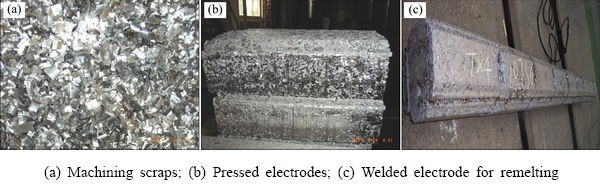

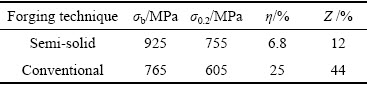

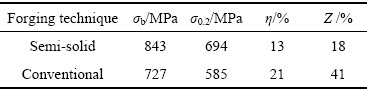

CHM熔炼钛及钛合金时可以100%地利用残料(见2.2节)。VAR熔炼钛及钛合金时,切削残料添加量一般不超过50%(见图1),块状残料、长条状边角料、铸锭帽口、圆饼残料可以100%添加(见图2)。主要是因为添加切削残料时要首先压制电极,若电极压制的紧实度不够高,在熔炼时容易掉块,使整个铸锭成分不均匀而报废。

熔炼添加残料之前,需要对残料进行认真的处理。主要应关注的技术如下:1) 洁净、无污染钛合金返回料处理技术,包括牌号、品种、规格的分类;杂质(铁屑、非金属等)去除;表面油污与氧化层去除;破碎、分切等;2) 电极制备及电极焊接技术,若电极压不实、电极块间焊接不牢固,熔炼过程中掉块,造成整个铸锭报废。

图1 钛材切削残料的利用

Fig. 1 Utilization of titanium machining scraps

图2 利用钛材各种边角料制备重熔电极

Fig. 2 Titanium electrodes for remelting prepared from various processing leftover

有学者利用钛切削残料直接制备了钛合金材料,并开展了相关的基础研究,如ZHAO等[29]采用Ti-6Al-4V碎屑和热压技术制备了Ti-6Al-4V合金,经过固溶和时效处理,合金的屈服强度为992 MPa,抗拉强度1077 MPa,断后伸长率为17.3%,其强度与塑性与传统工艺制备Ti-6Al-4V相比,均略有提高。作者将合金的强化归因于组织中形成的多层级组织特征,微米尺度不同形状的层状αp、条状αp以及β相析出的纳米尺度次生αs,提供了更多的界面和协同强化效果,增加塑性变形协调性,使合金具有高强度和高塑性的匹配。

利用残料制备的钛及钛合金铸锭,如同采用海绵钛和中间合金制备的钛及钛合金铸锭,铸锭的化学成分能够满足相关的标准要求,之后通过正常的锻造、轧制等方法,可以制备出合格的棒材、板材、管材等。但目前国内标准中规定,用于国防的钛合金材料不能使用残料。利用残料制备的钛及钛合金材料目前主要是应用于民用领域。

2.2 一次熔炼技术

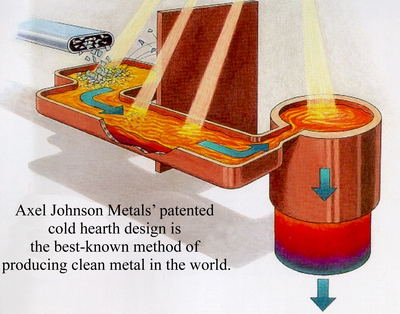

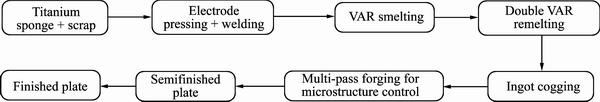

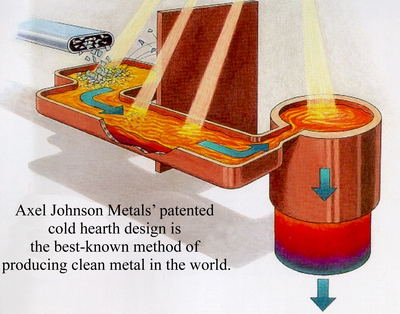

目前,国内外钛合金科研、生产中普遍采用的熔炼技术是VAR熔炼,至少要熔炼2次,以保证铸锭合金成分的均匀性。美国发展了先进的CHM熔炼技术(见图3),包括电子束冷床炉(EBCHM)熔炼技术和等离子冷床炉(PACHM)熔炼技术。该熔炼过程中可以100%利用钛及钛合金的残料制备铸锭,可以一次熔炼制备出铸锭[9]。通过结晶器设计,制备的铸锭可以是扁锭、空心锭、环状铸锭等。CHM熔炼的铸锭没有高密度夹杂、少有低密度夹杂,成分均匀,较好利用残料,减少开坯和锻造过程,直接轧制成坯料,可有效降低成本[30-33],降低幅度在10%~25%之间。一般来说,EBCHM熔炼技术时真空度较高,钛合金中Al、Sn等易挥发元素的含量较难控制,因此EBCHM主要以熔炼纯钛锭为主。PACHM在熔炼时大量使用氦气,以熔炼钛合金锭为主。美国宇航材料标准规定钛合金航空转动件和结构件必须经过一次CHM熔炼[34],国内没有规定。主要是因为CHM熔炼技术在美国已经成熟,在国内还不成熟,还在进行必要的技术开发[35]。

图3 钛合金冷床炉熔炼示意图

Fig. 3 Schematic diagram of cold-hearth melting for titanium

通过EBCHM熔炼钛合金铸锭时[35],Al元素是TC4合金EBCHM熔炼过程中挥发最为严重的元素,V元素的挥发可以忽略不计,Al元素实际挥发率为11.28%。Ti-6242钛合金EB炉熔炼过程中Al、Sn元素是主要的挥发元素,其中Al元素最为严重,Sn元素次之,Zr、Mo元素的挥发可以忽略不计,Al、Sn元素实际挥发率分别为12.27%和7.86%。TA15钛合金EB炉熔炼过程中Al、Zr元素是主要的挥发元素,其中Al元素最为严重,Zr元素次之,V、Mo元素的挥发可以忽略不计,Al、Zr元素实际挥发率分别为11.57%和3.33%。通过合理控制熔炼工艺参数,可有效控制Al、Sn、Zr元素的挥发率,制备出化学成分达标的铸锭[35]。

国内青海聚能钛业股份有限公司、云南钛业公司、宝钛集团等钛企业已引进了数十台冷床炉,并实现了国产化,已投入使用。

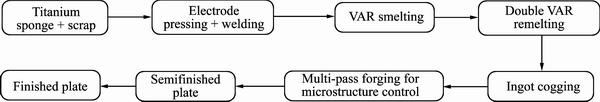

3 低成本板材制备技术

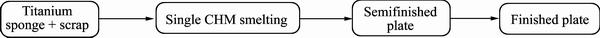

在低成本板材制备方面,普遍采用EBCHM回收残料,熔炼出钛及钛合金扁锭,经表面处理后,直接热轧板坯、轧制成成品板材,省去了铸锭的多火次锻造,使板材的成本明显降低,性能达到使用要求。低成本钛及钛合金板材制备与传统板材制备流程对比如下。

图4所示为传统钛及钛合金板材制备流程示意图,图5所示为低成本钛及钛合金板材制备流程示意图。从图4和5可以看出,传统板材制备需要8步才能完成,低成本板材制备过程4步即可完成,关键是一次熔炼和省去了多火次锻造,使板材的制备成本明显降低,成本可降低30%以上。

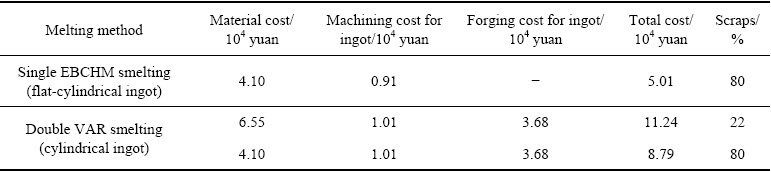

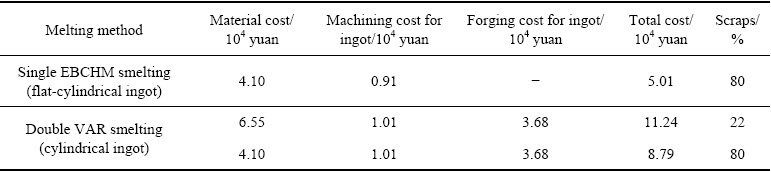

国内研究者[3]研究采用EBCHM熔炼代替传统的VAR熔炼,通过大量添加返回料,单次熔炼生产TC4钛合金扁锭;将扁锭表面处理、包覆后直接开坯轧制,制备了8 mm厚TC4钛合金板材。对EBCHM扁锭沿长度方向进行Al、V、Fe、O主要成分的分析,合金成分均符合《钛及钛合金牌号和化学成分》(GB/T 3620.1—2007)标准要求,且成分均匀。轧制后的板材经固溶+时效处理后的组织为等轴状的初生α相和片层状次生相组成的双态组织,板材的室温力学性能均满足《钛及钛合金板材》(GB/T 3621—2007)标准要求。EBCHM熔炼和VAR熔炼铸锭制备板材的费用比较如表1所示。按投料量1000 kg计算,当返回料均为正常添加量时,与VAR相比,EBCHM可节省原料成本约37%;而当返回料添加量相同时,由于省去了传统加工流程中圆形铸锭开坯锻造工序,EBCHM扁锭制备板材比用VAR铸锭节省加工费用约43%。由此可见,采用EBCHM扁锭轧制板材不仅能够节约原料成本,而且可以缩短加工流程,是TC4钛合金板材低成本化生产极为有效的技术途径[3]。

图4 传统钛及钛合金板材制备流程示意图

Fig. 4 Flow chart demonstrating conventional processing procedures for titanium plates

图5 低成本钛及钛合金板材制备流程示意图

Fig. 5 Flow chart demonstrating low-cost processing procedures for titanium plates

表1 EBCHM与VAR铸锭制备板材费用比较[3]

Table 1 Cost comparison for casting ingot between EBCHM and VAR techniques[3]

目前,国内外已普遍采用该技术流程制备低成本的钛及钛合金板材,板材力学性能达到技术指标要求,制备的板材已在兵器等领域获得了应用。同时,国内也研究了大变形量轧制板材技术,如针对Ti-26高强钛合金[36]进行了道次变形量40%~80%室温轧制合金板材[37];各变形量轧制的棒材表面质量较好,经固溶时效热处理后,80%变形量的板材性能匹配最好(抗拉强度σb=1260 MPa、屈服强度σ0.2=1100 MPa,伸长率η=15%)。

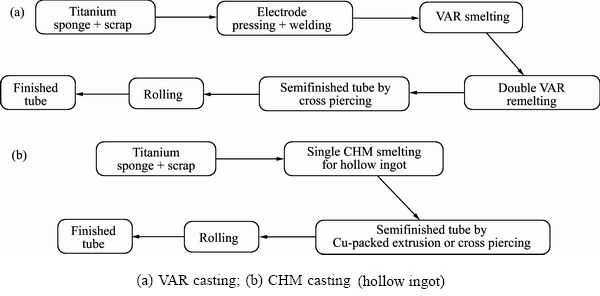

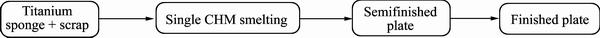

4 低成本无缝管材制备技术

在低成本钛管材制备方面,目前没有公开报道的文献,在一些国内、国际会议上有报告报道。主要是采用四种办法:1) 采用CHM回收残料,熔炼出钛及钛合金管坯,之后进行管材正常的轧制制备;2) 采用VAR熔炼钛及钛合金铸锭,之后进行斜轧穿孔制备管坯,再进行正常轧制;3) 控温轧制管材;4) 采用粉末冶金法制备管坯,再径向锻造制备管材。

乌克兰采用EBCHM熔炼了外径d 600 mm、内径d 200 mm、长4000 mm的TC4钛合金空心锭,之后经热轧和冷轧制备出管材。国内西北有色金属研究院采用VAR两次熔炼出TC4合金铸锭,经斜轧穿孔制备出管坯,再经热连轧等制备出d 108× 14.5的管材,管材性能达到指标要求,成本降低40%以上。

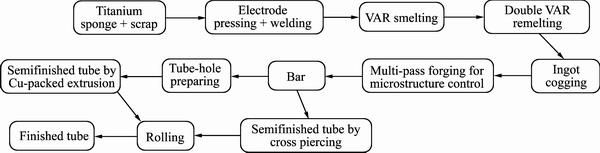

低成本钛及钛合金管材制备与传统管材制备流程对比如下。

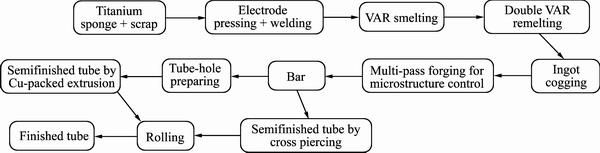

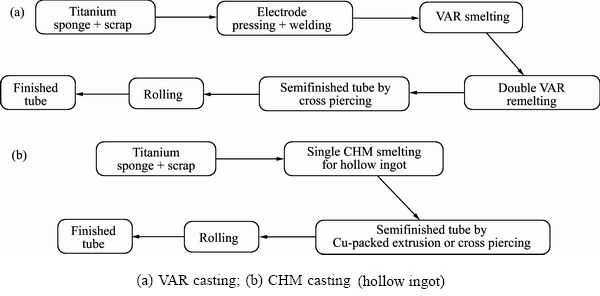

图6所示为传统钛及钛合金管材制备流程示意图,图7所示为低成本钛及钛合金管材制备流程示意图。从图6和7中的流程可以看出,传统钛管材制备需要11步才能完成;若是采用VAR制备铸锭,低成本管材制备过程7步即可完成,省去了麻烦的多火次锻造过程;若是采用CHM制备空心锭,低成本管材制备过程经5步即可完成,仅需一次熔炼,省去了电极制备和后续多火次锻造过程,使板材的制备成本明显降低,成本可降低50%以上。

目前国内普遍采用多道次室温轧制钛管,每道次变形量小,轧制过程中经常需要真空退火,以消除室温轧制形成的残余应力。2019年国内一项发明专利[38]公开了一种钛合金无缝管材的短流程化加工方法。在传统无缝管生产线上增加环形加热炉加热钛管坯,在控制温度的条件下,轧制管材。该方法可以实现纯钛管和高强钛合金管的短流程加工,生产的钛管性能均匀,表面质量好,尺寸精度高,生产成本低。实际上该方法就是钛合金管材的温轧,可以使每道次轧制的变形量加大,省去了真空退火,并减少轧制的道次,从而实现成本的降低。

2020年国内一项发明专利公开了一种新型TC4钛合金管材制备方法[39]。首先采用粉末冶金发制备TC4合金管坯,之后通过径向锻造制得TC4钛合金管材。在保证管材性能要求的前提下,省去了常规制备管材工艺中的熔炼、棒材锻造、多道次管材轧制,克服了常规成品管材加工周期长、加工成本高的缺点。新方法可快捷高效地进行大规格管材的制备,缩短了生产周期,降低了成本,并且同时也减少熔炼和棒材锻造过程带来的不可避免的环境污染成本。

图6 传统钛及钛合金管材制备流程示意图

Fig. 6 Flow chart demonstrating the conventional processing procedures for titanium tubes

图7 低成本钛及钛合金管材制备流程示意图

Fig. 7 Flow chart demonstrating the low-cost processing procedures for titanium tubes

5 低成本钛合金棒材制备技术

在实际生产中能够降低钛合金棒材制备成本的途径主要如下:1) 大变形量加工技术;2) 高效短流程加工技术。另外,半固态加工技术制备棒材已进行了探索研究。

大变形量加工技术制备钛及钛合金棒材应是实际生产中采用最多的办法,只是公开发表的论文很少。在保障材料力学性能的前提下,尽可能采用大的道次变形量制备钛的棒材,从而减少加工道次,提高材料利用率,降低钛合金棒材的加工成本。

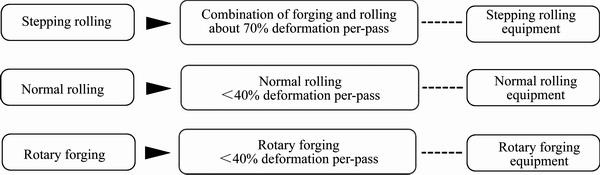

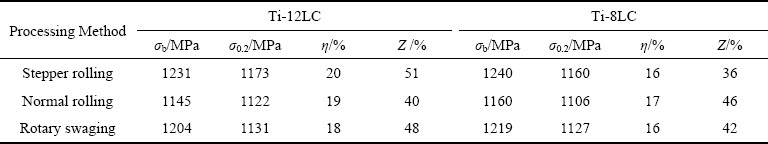

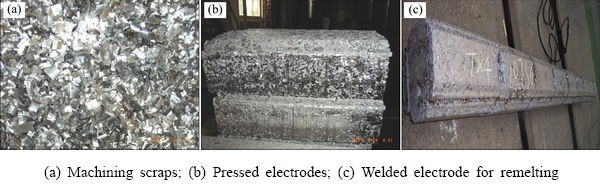

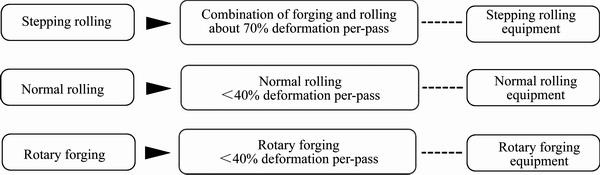

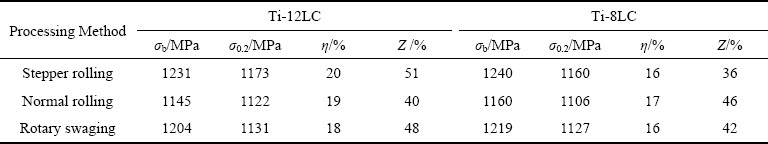

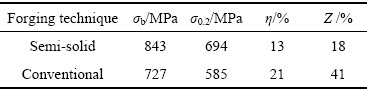

国内研究者[12]针对Ti-8LC和Ti-12LC低成本钛合金采用大变形量加工技术制备了合金棒材,提高了合金材料的成品率,减少工时,降低合金的加工成本。钛合金棒材在传统轧制与旋锻时道次变形量一般不超过40%,但他们采用的是道次变形量在70%左右的步进轧制技术,同时用常规的轧制技术和旋锻技术制备棒材,并对这三种加工技术进行了比较(见图8)。首先采用Ti-12LC和Ti-8LC两合金25 kg直径150 mm铸锭开坯锻造成直径75 mm圆棒后,按表2设计的三条加工工艺路线加工棒材(变形温度相同)。其中步进轧制是大变形量的加工工艺,道次变形量达70%,加工过程如下:直径75 mm→直径37 mm→直径19 mm。普通轧制加工过程为:直径19 mm→直径13 mm;镟锻加工过程为:直径19 mm→直径11 mm。之后,进行热处理,测试性能(见表2)。三种加工工艺路线加工退火处理后,两合金的性能均达到要求:抗拉强度(σb)≥890 MPa,屈服强度(σ0.2)≥820 MPa,伸长率(η)≥10%,断面收缩率(Z)≥25%。步进轧制的棒材晶粒更细小些。步进轧制棒两合金的强度稍高于普通轧制和镟锻加工工艺的拉伸强度,Ti-12LC合金的塑性要高一些,Ti-8LC的伸长率相近,断面收缩率低些。

图8 Ti-8LC和Ti-12LC低成本钛合金加工路线设计

Fig. 8 Designed processing procedures for Ti-8LC and Ti-12LC titanium alloys

表2 Ti-8LC和Ti-12LC合金不同方式加工退火态室温拉伸性能[12]

Table 2 Room-temperature tensile properties for Ti-8LC and Ti-12LC alloys processed by various methods (after annealing)

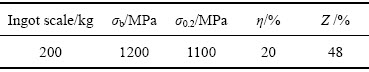

之后,在试验室规模研究基础上,将添加了20%纯钛残料的Ti-12LC合金200 kg铸锭在1600 T水压机上进行开坯锻造,锻造成直径75 mm棒料,再步进轧制成直径43 mm、直径32 mm和直径17 mm的圆棒。退火态室温拉伸性能测试如表3所示,轧棒性能达到了指标要求。

表3 Ti-12LC合金中试规模步进轧制d 17 mm退火态室温拉伸性能[12]

Table 3 Room-temperature tensile properties for Ti-12LC alloy processed by stepper rolling (pilot scale, d 17 mm)

国内学者[37]研究了Ti26高强钛合金的大变形量棒材的组织与力学性能,结果显示,560 kg的Ti-26合金铸锭经开坯锻造后锻造为直径52 mm棒材,再经一道次变形量50%~90%热轧棒材,棒材表面质量均较好。经80%变形量变形和固溶时效后,力学性能达到σb=1260 MPa、σ0.2=1150 MPa、η=12%、Z=35%,经90%变形量变形和固溶时效后,力学性能达到σb=1320 MPa、σ0.2=1250MPa、η=11%、Z =36%,均达到设计要求指标[37]。

在钛合金棒材高效短流程加工方面,2021年陕西天成航空材料有限公司采用“以轧代锻”的制备工艺,全连轧线采用大变形量、控温、控速、自动化、高精度轧制,以大单重坯锭为原料,最大进料直径1000 mm,15 min从锭到棒一气呵成,可生产最大长度24 m,或最大直径350 mm的高性能钛合金棒材,性能能够满足使用要求。2020年公开的一项发明专利[40]公开了一种短流程低成本TC4类钛合金成品棒材的制备方法,首先将TC4类钛合金铸锭在相变点以上加热保温后,经过一火次多道次精锻开坯,下料后在相变点以下加热一火次多道次加工精锻成中间坯,然后在相变点以下加热一火次多道次轧制至成品。该短流程低成本TC4类钛合金成品棒材的制备方法,避免了传统加工工艺锻造火次多、打磨次数多、无形损失量大、加工成本高、加工周期长的问题;同时,经过精锻与轧制技术结合,达到了对成品棒材表面及心部组织同时细化的要求,实现了组织充分破碎及细小均匀成品棒材的加工,加工后的棒材组织满足技术指标要求:σ0.2≥830 MPa,η≥15%,Z≥35%。

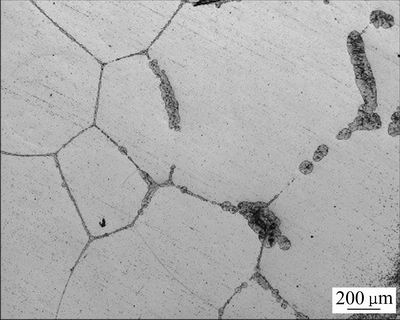

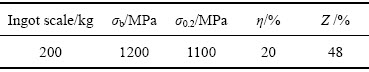

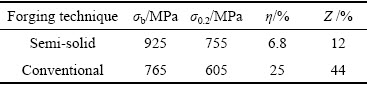

采用半固态加工技术降低材料成本已在铝合金和钢铁中获得了广泛应用。利用半固态加工技术制备钛合金棒材已开展了较多的基础研究。国外主要是研究Ti-(23~29)Cu合金半固态锻造的微观组织变化、压缩性能变化、半固态锻造加工的可行性等[41-44]。国内主要是针对具有应用前景的Ti-14 (Ti-1Al-13Cu)阻燃钛合金半固态变形过程的微观组织演变、变形机理、力学性能、半固态锻造的可行性等进行研究[45-61]。之所以国内和国外均选用Ti-Cu系合金,主要是该系合金中存在大量的Ti2Cu相,该相的熔点是990 ℃。超过990 ℃热加工,Ti-Cu系合金处于固相和液相共存的状态。通过对Ti-14合金半固态变形研究,发现了“固相桥”作用机制[52],为钛合金半固态锻造固液区间的确定奠定了理论基础。明确了在固液混合状态下,固-固局部接触区面积和变形方式是影响合金半固态变形的主要因素。当液相含量增加时,变形主要通过固相粒子的相对滑移和转动完成,伴随有固相粒子的塑性变形,变形抗力较小,易于加工变形。在固相含量为 0.95~0.98(温度 1050~1100 ℃时),合金主要以固相粒子之间的塑性变形和相对滑动及转动为主,液相起到协调变形作用。半固态锻造过程中晶粒生长方式强烈依赖于锻造温度。在初熔期,晶粒主要以合并长大和Ostwald熟化机制生长[50-51];随着液相含量增加,晶粒出现熔断生长现象(见图9),表现出了晶粒熔断生长的机制[58]。与常规锻造相比,半固态锻造时液相的协调变形机制有效地降低合金的变形抗力30%以上,在保证合金具有较好的可成型性的同时降低了锻造能耗。此外,半固态锻造中产生的动态再结晶,细化了晶粒,有利于组织和性能调控。

图9 Ti-14钛合金半固态锻造过程中的晶界熔断生长现象

Fig. 9 Fusing growth of grain boundary for Ti-14 alloy during semi-solid forging

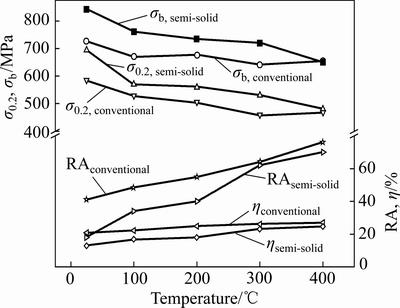

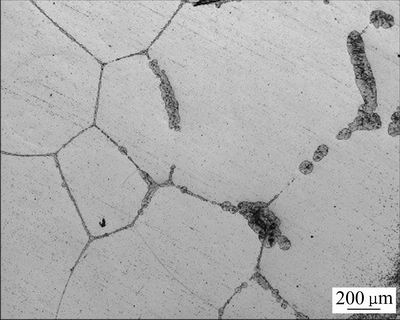

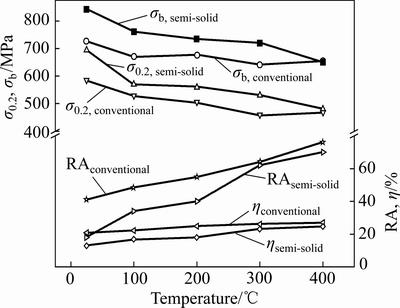

在以上基础研究的基础上,国内研究者[62]用25 kg的Ti-14合金的铸锭,经常规的开坯锻造至直径50 mm棒材后,分两条途径进行变形加工:一是半固态加工至直径20 mm的棒材,一是常规加工至直径20 mm的棒材。经热处理((810 ℃,0.5 h,WQ)+ (450 ℃,8 h,AC))后测试合金的室温和高温拉伸性能。Ti-14合金半固态加工态与常规加工态的室温力学性能如表4所示。与常规加工相比,半固态加工后合金的强度明显升高,塑性明显降低,抗拉强度升高21%,屈服强度升高25%,伸长率和断面收缩率均降低73%。合金的冲击韧性也明显降低,降低30%。Ti-14合金半固态加工与常规加工后热处理态的室温力学性能如表5所示。与加工态类似,热处理后半固态加工合金的强度升高,塑性降低,抗拉强度升高16%,屈服强度升高19%,伸长率降低38%,断面收缩率降低56%。合金的冲击韧性也明显降低,降低了30%。热处理前后相比,热处理后半固态的强度降低,塑性明显升高,伸长率由6.8%升高到13%,提高了48%,断面收缩率由12%升高到18%,提高了33%,即半固态加工后再热处理,合金的性能得到明显的回复。热处理后常规加工的强度和塑性均稍有降低。

表4 Ti-14合金棒材锻态的室温力学性能[62]

Table 4 Room-temperature tensile properties for Ti-14 alloy (forging bar)

表5 Ti-14合金棒材锻后热处理态的室温力学性能[62]

Table 5 Room-temperature tensile properties for Ti-14 alloy (forging bar after heat treatment)

Ti-14合金半固态加工和常规加工棒材热处理后的高温拉伸性能如图10所示。试验温度升高,合金的强度降低,塑性升高,与钛合金的一般变化规律类似。半固态加工与常规加工相比,低于300 ℃拉伸,半固态加工的强度高、塑性低;至400 ℃拉伸,两种加工方法的强度和塑性非常接近。即半固态加工的合金如同常规加工的合金一样可在高温下使用,而不影响合金的力学性能。

图10 Ti-14合金半固态加工和常规加工不同温度下的力学性能[62]

Fig. 10 Room-temperature tensile properties for Ti-14 alloy processed by conventional and semi-solid forging approaches[62] (σb: Ultimate tensile stress; σ0.2: Yield stress; η: Elongation; RA: Reduction of area)

在钛合金半固态变形基础研究同时,国内开展了钛合金连铸连轧棒材的试验,可惜因难度太大,没有能够实现钛合金的连铸连轧,但实现了小规格棒材的连铸。1998年日本研究者[63]曾在实验室内尝试了钛的连铸连轧技术,发现存在两个脆性温区,但没有实现也没有设计装置。

6 结语

为了扩大钛及钛合金的应用领域,钛合金低成本化制备技术是目前钛领域研究的热点之一,国内外均开展了大量研究并取得良好进展,有的研究结果在已实际生产中获得应用。不含贵重合金元素的低成本钛合金出现了众多的牌号,除少数低成本钛合金获得实际应用外,大部分合金并没有获得应用。钛及钛合金铸锭低成本化熔炼技术主要是残料利用技术和冷床炉一次性熔炼技术。在钛合金加工材中用量最多的棒材、板材、管材的低成本化制备也取得了较大的进展。板材低成本化制备主要是利用冷床炉一次性熔炼的扁锭,直接轧制成板材,省去了多火次的锻造流程。管材低成本化制备主要是利用冷床炉一次熔炼的空心锭或真空自耗熔炼的铸锭斜轧穿孔、轧制制备管材,以及利用管材温轧技术代替常规的冷轧,降低管材轧制过程的成本。棒材的低成本化制备主要是大变量加工技术和高效短流程加工技术,对钛合金棒材半固态加工技术也进行了探索性研究,取得一定的进展。尽管钛合金材料低成本化制备技术已取得良好进展,但并没有达到市场的期望,钛及钛合金材料的成本仍然偏高,使钛及钛合金在海洋工程、兵器、民用领域的大量应用仍然受到限制,因此钛及钛合金材料低成本化制备技术研究仍然迫在眉睫。未来降低钛及钛合金材料加工制备成本的途径也许如下。

1) 形成低成本钛合金的主干牌号,并推广应用。目前,低成本钛合金牌号太多,尤其是国内,应形成2至3种不同强度级别的低成本钛合金牌号,进行工程化研究,形成不同产品类型,推广应用。

2) 在不影响铸锭质量的前提下,尽可能多地利用钛及钛合金的残料熔炼铸锭,降低钛合金铸锭的熔炼成本。同时,开展利用残料直接制备钛及钛合金材料的技术研究。

3) 在保障要求的力学性能条件下,尽可能地采用高效短流程的加工方法,减少锻造、轧制、热处理等加工环节,制备棒材、管材、板材等,提高材料的利用率和成品率。

4) 成本降低的目标应该是在现有成本的基础上,通过技术进步、工艺的变革,使钛合金加工材的制造成本降低50%以上,并被市场所接受。

REFERENCES

[1] 赵永庆, 葛 鹏, 辛社伟. 近五年钛合金材料研发进展[J]. 中国材料进展, 2020, 39(Z1): 527-534, 557.

ZHAO Yong-qing, GE Peng, XIN She-wei. Progresses of R & D on Ti-alloy materials in recent 5 years[J]. Materials China, 2020, 39(Z1): 527-534, 557.

[2] 赵永庆, 魏建峰, 高占军, 等. 钛合金的应用和低成本制造技术[J]. 材料导报, 2003, 17(4): 5-7.

ZHAO Yong-qing, WEI Jian-feng, GAO Zhan-jun, et al. Titanium alloys: Current status of application and low cost manufacturing technologies[J]. Materials Review, 2003, 17(4): 5-7.

[3] 冯秋元, 庞 洪, 乔 璐, 等. 低成本TC4钛合金板材的研制[J]. 中国有色金属学报, 2013, 23(S1): s353-s357.

FENG Qiu-yuan, PANG Hong, QIAO Lu, et al. Preparation oflow- cost TC4titanium alloy sheet[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(S1): s353-357.

[4] 赵永庆, 朱康英, 吴 欢, 等. 一种α型低成本钛合金: 中国, ZL 02101190.7[P]. 2008-02-27.

ZHAO Yong-qing, ZHU Kang-ying, WU Huan, et al. A kind of low-cost α-type titanium alloy: China, ZL 02101190.7[P]. 2008-02-27.

[5] 赵永庆, 朱康英, 吴欢, 等. 一种β型低成本钛合金: 中国, ZL 02101189.3[P]. 2008-02-27.

ZHAO Yong-qing, ZHU Kang-ying, WU Huan, et al. A kind of low-cost β-type titanium alloy: China, ZL 02101189.3[P]. 2008-02-27.

[6] 贾 翃, 逯福生, 郝 斌. 2020年中国钛工业发展报告[J]. 钛工业进展, 2021, 38(2): 34-41.

JIA Hong, LU Fu-sheng, HAO Bin. Report on China titanium industry progress in 2020[J]. Titanium Industry Progress, 2021, 38(2): 34-41.

[7] MONTGOMERY J S, WELL M G H, ROOPCHANRD B, et al. Low-cost titanium armors for combat vehicles[J]. JOM, 1997, 49(5): 45-47.

[8] KOSAKA Y, FOX S P, FALLER K, et al. Properties andprocessingofTIMETALLCB[J]. Journal of Materials Engineering and Performance, 2005, 14(6): 792-798.

[9] BOYER R R, WILLIAMS J C. Developments in research and applications in the titanium industry in the USA[C]//ZHOU Lian, CHANG Hui, LU Ya-feng, et al. Proceedings of the 12th World Conference on Titanium. Beijing: Science Press, 2012: 10-19.

[10] 赵永庆, 李玥璐, 吴 欢, 等. 低成本钛合金研究[J]. 稀有金属, 2004, 28(1): 66-69.

ZHAO Yong-qing, LI Yue-lu, WU Huan, et al. Research on low cost titanium alloys[J]. Chinese Journal of Rare Metals, 2004, 28(1): 66-69.

[11] ZHAO Yong-qing, LI Yue-lu, ZHU Kang-ying et al. Research on low cost titanium alloys[C]//LüTJERING G, ALBRECHT J. Proceedings of the 10th World Conference on Titanium. Germany: Wiley-VCH Verlag Gmbh & Co, 2004: 3083-3088

[12] ZHAO Y, WU W, CHANG H, et al. Research on low cost titanium alloys and semi-solid oxidation and deformation behavior of Ti14 alloy[J]. Rare Metal Materials and Engineering, 2006, 35(s1): 97-101.

[13] KAYA T. Development in the research, production and application of titanium in Japan[C]//NIINOMI M, AKIYAMA S, HAGIWARA M, et al. Proceedings of the 11th World Conference on Titanium. Kyoto: The Japan Institute of Metals, 2007: 49-58.

[14] NIINOMI M, KAGAMI K. Recent topics of titanium research and development in Japan[M]//Proceedings of the 13th World Conference on Titanium. Hoboken, NJ, USA: John Wiley & Sons, Inc., 2016: 27-40.

[15] 冯秋元, 佟学文, 王 俭, 等. 低成本钛合金研究现状与发展趋势[J]. 材料导报, 2017, 31(9): 128-134.

FENG Qiu-yuan, TONG Xue-wen, WANG Jian, et al. Status quo and development tendency on the research of low cost titanium alloy[J]. Materials Review, 2017, 31(9): 128-134.

[16] 金和喜, 魏克湘, 李建明, 等. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280-292.

JIN He- xi, WEI Ke- xiang, LI Jian -ming, et al. Research development oftitanium alloy inaerospaceindustry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280-292.

[17] 张文毓. 高性能低成本钛合金研究进展[J]. 航空制造技术, 2011, 54(5): 74-76.

ZHANG Wen-yu. Research progress of high-performance and low cost titanium alloy[J]. Aeronautical Manufacturing Technology, 2011, 54(5): 74-76.

[18] 高 娃, 张存信. 低成本钛合金制备技术及其军事应用[J]. 钛工业进展, 2008, 25(3): 6-10.

GAO Wa, ZHANG Cun-xin. Progress of the low-cost titanium alloy and its military application[J]. Titanium Industry Progress, 2008, 25(3): 6-10.

[19] 张英明, 韩明臣, 舒 滢, 等. 低成本钛合金制备技术研究进展[J]. 稀有金属快报, 2007, 26(7): 7-11.

ZHANG Ying-ming, HAN Ming-cheng, SHU Ying, et al. Progress in low cost titanium alloys technology[J]. Rare Metals Letters, 2007, 26(7): 7-11.

[20] FROES F H, FRIEDRICH H, KIESE J, et al. Titaniumin thefamilyautomobile:The costchallenge[J]. JOM, 2004, 56(2): 40-44.

[21] 朱知寿, 商国强, 王新南, 等. 低成本高性能钛合金研究进展[J]. 钛工业进展, 2012, 29(6): 1-5.

ZHU Zhi-shou, SHANG Guo-qiang, WANG Xin-nan, et al. Research and development of low cost and high performance titanium alloys[J]. Titanium Industry Progress, 2012, 29(6): 1-5.

[22] 费 跃, 朱知寿, 王新南, 等. 热处理工艺对新型抗疲劳低成本钛合金组织和性能的影响[J]. 中国有色金属学报, 2013, 23(z1): 280-292.

FEI Yue, ZHU Zhi-shou, WANG Xin-nan, et al. Influence of heat treatment processes on microstructure and mechanical properties of new fatigue resistance and low cost titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(z1): 280-292.

[23] 李 珍, 孙建科. 低成本钛合金的开发与应用[J]. 稀有金属材料与工程, 2008, 37(s3): 973-976.

LI ZHEN, SUN Jian-ke. Development and applications of low cost titanium alloys[J]. Rare Metal Materials and Engineering, 2008, 37(s3): 973-976.

[24] 郑 超, 朱秀荣, 辛海鹰, 等. 高强度低成本Ti5322合金的抗弹性能及其抗弹机理研究[J]. 钛工业进展, 2020, 37(2): 14-20.

ZHENG Chao, ZHU Xiu-rong, XIN Hai-ying, et al. Investigation of ballistic performance and failure mechanism of the high strength low-cost Ti5322 alloy[J]. Titanium Industry Progress, 2020, 37(2): 14-20.

[25] 费 跃, 朱知寿, 王新南, 等. 锻造工艺对新型低成本钛合金组织和性能影响[J]. 稀有金属, 2013, 37(2): 186-191.

FEI Yue, ZHU Zhi-shou, WANG Xin-nan, et al. Influence of forging process on microstructure and mechanical properties of a new low-cost titanium alloy[J]. Chinese Journal of Rare Metals, 2013, 37(2): 186-191.

[26] DEVARAJ A, JOSHI V V, SRIVASTAVA A, et al. A low-cost hierarchical nanostructured beta-titanium alloy with high strength[J]. Nature Communications, 2016, 7: 11176.

[27] IBRAHIM K M, MHAEDE M, WAGNER L. Microstructure evolution and mechanical properties of heat treated LCB titanium alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(11): 2609-2615.

[28] 尹雁飞, 李思兰, 侯智敏, 等. 热处理对Ti12LC低成本钛合金组织和性能的影响[J]. 钛工业进展, 2015, 32(4): 13-16.

YIN Yan-fei, LI Si-lan, HOU Zhi-min, et al. Influence of heat treatment on microstructure and mechanical properties of Ti12LC low-cost titanium alloy[J]. Titanium Industry Progress, 2015, 32(4): 13-16.

[29] ZHAO Q Y, PI Z Q, LU X, QU Y D, BOLZONI L, YANG F. Superior strength-ductility balance in hot pressed swarf-Ti-6Al-4V alloy[J]. Materials Science and Engineering A, 2020, 788: 139574.

[30] MITCHELL A. The electron beam melting and refining of titanium alloys[J]. Materials Science and Engineering A, 1999, 263(2): 217-223.

[31] SOBKO O E, TRETYAK N G, CHAIKA N V, et al. Equipment developed by international company “ANTARES” for electron beam melting of titanium alloys[C]// ZHOU Lian, CHANG Hui, LU Ya-feng, et al. Proceedings of the 12th World Conference on Titanium. Beijing: Science Press, 2012: 192-197.

[32] 于兰兰, 毛小南, 张英明, 等. 电子束冷床炉单次熔炼钛合金铸锭研究进展[J]. 钛工业进展, 2009, 26(2): 14-18.

YU Lan-lan, MAO Xiao-nan, ZHANG Ying-ming, et al. Development of electron-beam cold hearth single melt process for titanium alloy ingots[J]. Titanium Industry Progress, 2009, 26(2): 14-18.

[33] 陈 峰, 陈 丽, 国 斌, 等. 电子束冷床熔炼的优与劣[J]. 中国有色金属学报, 2010, 20(s1): 873-876.

CHEN Feng, CHEN Li, GUO Bin, et al. Advantages and disadvantages of electron beam cold hearth melting[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(s1): 873-876.

[34] 朱知寿. 新型航空高性能钛合金材料技术研究与发展[M].北京: 航空工业出版社, 2013.

ZHU Zhi-shou. Research and development of new-brand titanium alloys of high performance for aeronautical applications[M]. Beijing: Aviation Industry Press, 2013.

[35] 杜 彬, 张志斌, 曹寿林, 等. 多组元钛合金电子束冷床炉熔炼挥发规律研究[J]. 钛工业进展, 2021, 38(1): 13-19.

DU Bin, ZHANG Zhi-bin, CAO Shou-lin, et al. Research on volatilization law of multi-component titanium alloy in electron beam cold hearth melting[J]. Titanium Industry Progress, 2021, 38(1): 13-19.

[36] 赵永庆, 杨海瑛. 一种紧固件用钛合金: 中国, ZL200710188543.0[P]. 2010-01-13.

ZHAO Yong-qing, YANG Hai-ying. A kind of titanium alloy for fastener applications: China, ZL200710188543.0[P]. 2010-01-13.

[37] 罗媛媛, 杜 宇, 赵永庆, 等. 变形量和热处理工艺对Ti-26合金组织和性能的影响[J]. 热加工工艺, 2008, 37(4): 57-60.

LUO Yuan-yuan, DU Yu, ZHAO Yong-qing, et al. Effect of deformation and heat treatment on microstructure and properties of Ti-26 titanium alloy[J]. Hot Working Technology, 2008, 37(4): 57-60.

[38] 余 伟, 张家铭, 陈雨来, 等. 一种钛合金无缝管短流程加工方法: 中国, CN110170543A[P]. 2019-08-27.

YU Wei, ZHANG Jia-ming, CHEN Yu-lai, et al. A kind of short-process manufacturing approach for seamless titanium tubes: China, CN110170543A[P]. 2019-08-27.

[39] 董 洁, 李宝霞, 王勇锦, 等. 一种短流程、低成本TC4钛合金管材制备工艺: 中国, CN111531177A[P]. 2020-08-14.

DONG Jie, LI Bao-xia, WANG Yong-jin, et al. A kind of short-process and low-cost manufacturing approach for TC4 titanium tubes: China, CN111531177A[P]. 2020-08-14.

[40] 付航涛, 杨 辉, 任 勇, 等. 一种短流程低成本TC4类钛合金成品棒材的制备方法: 中国, CN111534772A[P]. 2020-08-14.

FU Hang-tao, YANG Hui, REN Yong, et al. A kind of short-process and low-cost manufacturing approach for TC4 titanium bars: China, CN111534772A[P]. 2020-08-14.

[41] CAMPO K N, LOPES S N, PARRISH C J, et al. Rapid quenching of semisolid Ti-Cu alloys: Insights into globular microstructure formation and coarsening[J]. Acta Materialia, 2017, 139: 86-95.

[42] CHAUSSE DE FREITAS C, CAMPO K N, CARAM R. Thixoforming of titanium: The microstructure and processability of semisolid Ti-Cu-Fe alloys[J]. Vacuum, 2020, 180: 109567.

[43] CAMPO K N, DE FREITAS C C, DE LIMA D D, et al. Observations on the compression properties of semisolid Ti-Cu alloys[J]. Journal of Materials Research and Technology, 2020, 9(6): 15802-15810.

[44] KAREH K M, LEE P D, ATWOOD R C, et al. Revealing the micromechanisms behind semi-solid metal deformation with time-resolved X-ray tomography[J]. Nature Communications, 2014, 5: 4464.

[45] ZHAO Y Q, WU W L, MA X D, et al. Semisolid oxidation and deformation behavior of Ti14 alloy[J]. Materials Science and Engineering A, 2004, 373(1): 315-319.

[46] ZHAO Y Q, MA X D, WU W L, et al. Research on semi-solid oxidation behavior of Ti14 alloy[J]. Materials Science Forum, 2005, 475/476/477/478/479: 569-572.

[47] Z ZHAO Y Q, WEI J F, WU W L, et al. Research on semi-solid deformation and forging behavior of Ti14 alloy[J]. Materials Science Forum, 2007, 546: 1373-1378.

[48] GUO Ping, ZHAO Yong-qing, WU Wei-lu. Effect of deformation processing parameter on microscopic structure of Ti14 alloy under semi-solid[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(S1): 504-508.

[49] CHEN Y N, WEI J F, ZHAO Y Q, et al. Compressive deformation and forging behavior of Ti14 alloy in semi-solid state[J]. Materials Science and Engineering A, 2009, 520(1/2): 16-22.

[50] CHEN Y N, WEI J F, ZHAO Y Q, SUN J. Effect of semi-solid forging temperature on microstructure and mechanical properties of Ti14 alloy[J]. Journal of Alloys and Compounds, 2009, 487(1/2): 314-320.

[51] CHEN Y N, WEI J F, ZHAO Y Q. Investigation on microstructure and mechanical properties of Ti14 alloy after semisolid deformation[J]. Materials Science and Technology, 2011, 27(1): 449-452.

[52] CHEN Y N, WEI J F, ZHAO Y Q, et al. Microstructure evolution and grain growth behavior of Ti14 alloy during semi-solid isothermal process[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(5): 1018-1022.

[53] CHEN Y N, WEI J F, ZHAO Y Q, et al. Tensile properties and microstructure of Ti14 alloy after semi-solid forging[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(12): 2610-2616.

[54] CHEN Y N, LUO C, ZHANG F Y, et al. Effect of temperature on segregation and deformation mechanism of α+Ti2Cu alloy during semi-solid forging[J]. Rare Metal Materials and Engineering, 2015, 44(6): 1369-1373.

[55] 赵永庆, 马雪丹, 吴玮璐, 等. Ti14钛合金半固态氧化和变形行为研究[J]. 稀有金属材料与工程, 2003, 32(11): 885-888.

ZHAO Yong-qing, MA Xue-dan, WU Wei-lu, et al. Research on semi-solid oxidation and semi-solid deformation of Ti14 alloy[J].Rare Metal Materials and Engineering, 2003, 32(11): 885-888.

[56] 马雪丹, 赵永庆, 周 廉, 等. Ti14合金半固态氧化行为研究[J]. 稀有金属材料与工程, 2004, 33(4): 385-388.

MA Xue-dan, ZHAO Yong-qing, ZHOU Lian. Research on semi-solid oxidation behavior of Ti14 alloy[J].Rare Metal Materials and Engineering, 2004, 33(4): 385-388.

[57] 陈永楠, 魏建锋, 赵永庆. 半固态加工变形温度对Ti14微观组织及变形机制的影响[J]. 稀有金属材料与工程, 2008, 37(3): 433-435.

CHEN Yong-nan, WEI Jian-feng, ZHAO Yong-qing. Effect of semi-solid deformation temperature on the microstructure and deformation mechanism of Ti14 alloy[J]. Rare Metal Materials and Engineering, 2008, 37(3): 433-435.

[58] 陈永楠, 魏建锋, 赵永庆. 不同半固态加工变形量的Ti14合金的微观组织和晶界特征[J]. 稀有金属材料与工程, 2008, 37(5): 762-765.

CHEN Yong-nan, WEI Jian-feng, ZHAO Yong-qing. Research on the microstructure and grain boundary characteristic of Ti14 alloy after semi-solid deformation[J]. Rare Metal Materials and Engineering, 2008, 37(5): 762-765.

[59] 郭 萍, 赵永庆, 洪 权, 等. Ti-Al-Cu-Si钛合金半固态变形行为[J]. 稀有金属材料与工程, 2008, 37(s3): 951-954.

GUO Ping, ZHAO Yong-qing, HONG Quan, et al. Deformation behaviour of Ti-Al-Cu-Si alloy at semi-solid state[J].Rare Metal Materials and Engineering, 2008, 37(s3): 951-954.

[60] 陈永楠, 魏建锋, 赵永庆, 等. Ti14合金半固态变形的组织演变特征[J]. 材料热处理学报, 2009, 30(1): 66-69.

CHEN Yong-nan, WEI Jian-feng, ZHAO Yong-qing, et al. Microstructure evolution of Ti14 alloy during semi-solid deformation[J]. Transactions of Materials and Heat Treatment, 2009, 30(1): 66-69.

[61] 陈永楠, 魏建锋, 赵永庆, 等. Ti14合金半固态变形组织及力学性能[J]. 稀有金属材料与工程, 2009, 38(10): 1822-1825.

CHEN Yong-nan, WEI Jian-feng, ZHAO Yong-qing, et al. Microstructure and mechanical properties of Ti14 alloy after semi-solid deformation[J]. Rare Metal Materials and Engineering, 2009, 38(10): 1822-1825.

[62] ZHAO Y Q, WU W L, CHANG H. Research on microstructure and mechanical properties of a new α+Ti2Cu alloy after semi-solid deformation[J]. Materials Science and Engineering A, 2006, 416(1/2): 181-186.

[63] SUZUKI H G, ZHAO Y Q, ZHOU L, et al. Toward development of efficient process for titanium alloys[J]. Materials Forum, 2005, 29: 55-59.

Progress and prospects of cost-effective manufacturing technologies for titanium alloys

ZHAO Qin-yang1, CHEN Yong-nan1, XU Yi-ku1, ZHAO Yong-qing2

(1. School of Materials Science and Engineering, Chang’an University, Xi’an 710064, China;

2. Northwest Institute for Non-Ferrous Metal Research, Xi’an 710016, China)

Abstract: Titanium and its alloys have been utilized in some vital areas like aerospace thanks to their excellent overall properties; however, relatively high manufacturing cost limits extensive applications of titanium alloys in marine, military and civil fields. Therefore, exploiting and developing cost-effective manufacturing approaches for titanium alloys has become the hot spot in titanium research community. In this review, the status in quo of the low-cost manufacturing technologies for industrial plate, bar and tube, which occupied the vast majority of titanium products, were introduced comprehensively. Designing the alloy free of expensive alloying elements, recycling processing scrap for remelting, applying one-step ingot smelting and developing short-process processing routes for profiles were reviewed and discussed thoroughly. Furthermore, based on the review and discussion, the prospects for the development of low-cost titanium manufacturing technology were proposed.

Key words: titanium alloy; cost-effective; manufacturing technology; smelting technology; forging technology; rolling technology

Foundation item: Project(52101122) supported by the National Natural Science Foundation of China; Project (YESS20200335) supported by the Young Talents Promotion Project of China Association for Science and Technology; Project(2020-zdzx04-01-02) supported by the Science and Technology Major Project of Shaanxi Province, China; Projects(2021KW-18, 2020ZDLGY12-03) supported by the Key Research Plan of Shaanxi Province, China

Received date: 2021-07-14; Accepted date: 2021-09-17

Corresponding author: ZHAO Qin-yang; Tel: +86-15029095873; E-mail: zqy@chd.edu.cn

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(52101122);中国科协青年人才托举工程(YESS20200335);陕西省科技重大专项(2020-zdzx04-01-02);陕西省重点研发计划(2021KW-18,2020ZDLGY12-03)

收稿日期:2021-08-19;修订日期:2021-09-16

通信作者:赵秦阳,博士;电话:15029095873;E-mail:zqy@chd.edu.cn

摘 要:钛合金因具有优异的综合性能在航空航天等领域获得重要应用,但是钛合金材料的高成本限制了其在海洋工程、兵器、民用等领域的应用拓展。钛合金材料的低成本化制备技术是目前钛领域研究的热点方向之一。本文以每年加工材产量最多的板材、棒材、管材为例,简要介绍了目前的低成本化制备技术,包括不含贵重元素的低成本钛合金研发技术、利用钛残料的低成本熔炼技术、一次熔炼技术,以及钛板材、棒材、管材高效短流程的低成本化加工技术等,并提出了钛合金材料低成本化制备技术的未来发展方向。