李哲轩,伍廉奎,曹发和

(中山大学 材料学院,深圳 518107)

TiAl合金具有密度低、比强度高、蠕变性能好等特点,在航空航天、汽车工业等领域具有广阔的应用前景。然而,抗高温氧化性能不足限制了其广泛应用。本文简要介绍了TiAl合金的高温氧化行为和常用防护措施。重点讨论了电化学氧化处理在合金表面改性上的应用、改性膜层形成机理和防护机制。展望了通过电化学氧化提高TiAl合金抗高温氧化性能的发展趋势。

文章编号:1004-0609(2021)-11-3182-10 中图分类号:TG174.4 文献标志码:A

引文格式:李哲轩, 伍廉奎, 曹发和. 基于电化学氧化处理提高TiAl合金抗高温氧化性能研究进展[J]. 中国有色金属学报, 2021, 31(11): 3182-3191. DOI: 10.11817/j.ysxb.1004.0609.2021-42307

LI Zhe-xuan, WU Lian-kui, CAO Fa-he. Research progress on improving high temperature oxidation resistance of TiAl alloy based on electrochemical oxidation[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(11): 3182-3191. DOI: 10.11817/j.ysxb.1004.0609.2021-42307

TiAl基金属间化合物合金(简称TiAl合金)由于其具有密度低(3.9~4.1 g/cm3,为目前广泛使用的Ni基合金密度的50%)、比强度高、耐腐蚀和抗高温蠕变性能好等特点[1-2],可广泛应用于汽车工业和航空航天领域中的高温部件[3-4],被认为是极具前景的可部分取代Ni基合金的高温轻质材料。然而,TiAl合金的抗高温氧化性能较差,当使用温度超过650 ℃时,表面会形成不具有保护作用的TiO2和Al2O3混合物氧化膜,同时氧渗透到基体形成富氧固溶体,导致合金的抗拉强度和室温塑性严重降低,严重影响了合金的使用性能[5-8]。

为克服TiAl合金抗高温氧化性能不足的问题,研究人员提出和表面处理[8]和合金化[9-10]两种措施。添加高含量合金元素必然会对合金的力学性能产生有害影响,而合金进行表面处理可在不改变合金自身力学性能的前提下,有效提高其抗高温氧化性能。因此,表面处理技术受到了广泛关注[5, 11],针对TiAl合金抗高温氧化性不足这一问题,本文简要介绍了TiAl合金氧化机制及常见的防护措施,重点介绍了近年来基于电化学氧化处理提高TiAl合金抗高温氧化性能的研究进展。

1 TiAl合金氧化机制和防护措施

1.1 TiAl合金氧化机制

在TiAl合金氧化过程中,人们期望合金表面能形成连续的Al2O3,这是由于Al2O3有以下几个显著特点:1) 热力学稳定性高;2) 与基体材料结合力良好;3) 与基体之间的元素扩散缓慢,因此具有良好的高温防护作用。然而TiAl合金在高于650 ℃空气中氧化形成的氧化层由两部分组成,分别为外层的TiO2层以及内层由TiO2和Al2O3组成的多孔混合层,因此不具有保护作用[12]。而TiAl合金在含氮气氛中氧化后,在氧化膜/基体界面会形成TiN,呈混乱状分布于富Al2O3层中。在随后的氧化过程中,TiN会进一步氧化形成TiO2,导致Al2O3氧化膜的连续性遭到破坏[13]。

根据高温氧化热力学,Ti和O反应形成TiO的结合能为-28.27 eV,而Al和O形成Al2O3的结合能为-30.00 eV,两者结合能相近。此外,由于TiO具有阴离子空位,是一种极其不稳定的氧化物,极易氧化形成TiO2[14]。Ti和O反应形成TiO2的结合能为-54.99 eV,说明TiO容易被氧化成为更加稳定的TiO2。因此TiAl合金在高温氧化过程中更容易形成不具保护性且容易脱落的混合氧化层,导致合金的抗高温氧化性能下降[14]。TiAl合金的氧化动力学受氧化温度、氧化类型、合金中Al元素的含量的影响[15]。在高温氧化初始阶段,由于Ti和Al对O的结合能相近,Al2O3和TiO2两种氧化物几乎可同时形核,并沿各自的优先生长方向生长。然而,TiO2的生长活化能远低于Al2O3,合金表面迅速形成一层TiO2。同时,由于Ti元素不断外扩散, 促使附近区域Al含量升高,同时由于氧的内扩散可在TiO2层下方形成Al2O3。Al和Ti元素含量在合金中不断变化,导致TiAl合金具有多层结构的氧化层,同时随着氧化层厚度增加,与基体的结合力降低,合金的抗高温氧化性能逐渐下降。

1.2 TiAl合金防护措施

提高合金抗高温氧化性能的方法可分为合金化和表面处理两种。合金化为在TiAl合金中加入第三种或者多种合金元素。常用添加的合金元素主要有Nb、Si、Cr、Mo、Sb、Y 及 W等[9, 16-17]。添加适量的合金元素虽可在一定程度上提高TiAl合金抗高温氧化性能,但加入量过大可能会影响合金的力学性能[18]。因此,TiAl合金的表面处理受到了广泛关注。表面处理主要包括制备防护涂层(如热扩散渗铝涂层[19]、MCrAlY系热障涂层[20]以及陶瓷涂层[21]等)和表面改性。表面改性是利用各种技术仅仅对合金表面的成分、形貌、组织结构进行改变,促使合金表面形成具有保护作用的氧化膜。表面改性的技术包括离子注入法[22]、喷丸处理[23]和包埋渗[15]等。离子注入法是指在合金表面引入一种或多种元素以达到改善合金性能的目的,可将Nb、Si、Mo、Al 及 Fe 等[24-27]金属元素注入合金表面以获得一定厚度合金层,以此不同程度地改善TiAl合金的高温抗氧化性能。离子注入法具有以下优势:1) 可在合金表面注入大部分元素;2) 可选择在室温或低温条件下进行,不会因高温扩散形成热缺陷;3)过程重复性好且可控性高,可自由决定注入深度及浓度。但其设备成本和操作成本都较高,且注入深度有限(<1 μm)[28]。喷丸处理也称为喷丸强化,是通过高速弹丸流喷射到金属表面,使其表面发生塑性变形而形成具有一定厚度强化层的过程。强化层可提高合金的耐磨性和抗疲劳强度,抗高温氧化性能也得到显著提升[29-30]。包埋渗是合金表面改性中最经济、最方便的一种方法,利用Al、Cr和Si等元素,在合金表面进行元素渗透来提高合金的抗高温氧化性能。通过包埋渗在TiAl合金表面足够高浓度的Al含量可确保在高温氧化过程中选择性氧化形成单一的Al2O3保护层,阻挡Ti的外扩散和O的内扩散;添加Cr元素能显著降低合金形成Al2O3保护膜的临界铝含量,促进Al2O3的生成,还可缓解渗Al层裂纹产生,合金的抗高温氧化性能显著提升[31]。此外,研究发现通过离子注入[32-34]、溶液浸渍[35-36]、气相处理[37]和聚合物喷涂[38-39]等手段,在TiAl合金表面引入极少量的卤族元素,可以促进在高温服役过程中合金表面形成连续致密的保护性Al2O3膜,从而显著提升合金的抗高温氧化性能,这一现象称为“卤素效应”[40-41]。卤素效应由于操作方便且能提供优异的性能,具有很大的发展前景。

2 电化学氧化处理提高TiAl合金抗高温氧化性能

电化学氧化是一种多用途的表面处理技术,它是在外加电流/电压的作用下对金属或合金表面进行阳极氧化。从阀金属基体原位生长的膜成分分布均匀,与基体结合力好,常用于提高金属的硬度和耐磨耐蚀性[42]。近年来有研究将卤素效应和电化学氧化结合起来,将卤素氟离子通过电化学的方法,注入到TiAl合金表面,促使合金表面原位生长一层含氟氧化膜,在高温氧化过程中,阳极氧化膜中的铝氟化物在外表面被氧化成Al2O3,最终在合金表面生成连续致密的 Al2O3 层,在TiAl合金的抗高温氧化领域显示出巨大的潜力。电化学氧化相较于涂层技术和离子注入等表面处理方式,具有设备要求低、成本低廉等优点,更适用于大规模生产和于实际应用的推广。最初,人们发现通过电化学氧化处理,可在TiAl合金表面制备形成较为规整的纳米管或纳米孔结构。TSUCHIYA等[43]、NETTIKADEN等[44]和BERGER等[45]在含氟化物和无氟化物的硫酸电解液进行阳极氧化,TiAl合金在无HF电解液中的阳极氧化形成了具有随机形貌的多孔结构,而在电解液中加入HF则可改善TiAl合金上形成的氧化层的有序性。随后,TSUCHIYA等[46]进一步研究了阳极氧化TiAl合金时微观结构驱动的选择性孔隙生长,发现控制微观结构的尺寸和阳极氧化电压,可以对阳极氧化层的结构形貌进行调控。

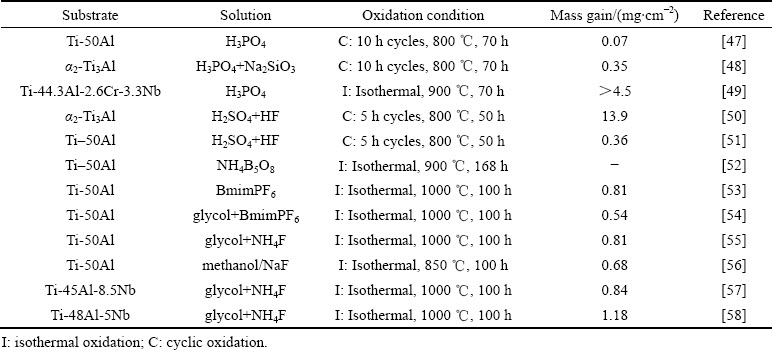

需要指出的是,电化学氧化不仅可在TiAl合金表面制备多孔氧化膜,还可提高TiAl合金的抗高温氧化性能。迄今为止,人们开发的用于改善TiAl合金抗高温氧化性能的电化学氧化体系可分为无机电解液体系和有机电解液体系两大类。对无机电解液而言,由于其离子扩散速率高,阳极氧化层生长速度较快,一般可获得有序纳米多孔氧化膜。有机电解液体系通常由于离子扩散速率低,阳极氧化层在其中的生长速度缓慢,所需实验周期更长,但是往往能够获得致密的阳极氧化层。因此,选择合适的电解液体系并优化阳极氧化参数,对阳极氧化过程和抗高温氧化性能有着十分重要的影响。表一总结了目前TiAl合金在不同电解液体系电化学氧化处理后,在空气中的高温氧化性能。

2.1 无机电解液体系电化学氧化

磷酸溶液和硫酸溶液是最常见的电化学氧化无机电解质体系,该体系电化学氧化处理可在合金表面获得多孔氧化膜,也是最早用于TiAl合金高温防护的电解液体系。而将氟离子作为造孔剂引入无机电解液中可改善氧化膜的组织结构[43],进而改善合金的高温防护性能。下面分别介绍不同电解液体系电化学氧化处理对TiAl合金高温防护性能影响的研究进展。

2.1.1 磷酸体系电化学氧化

磷酸体系电化学氧化通常是在高电压下,在合金表面形成致密坚硬的氧化层,以此提高合金的抗高温氧化性能。YANG等[47]在4%(质量分数)的磷酸溶液中对Ti-50Al合金进行电化学氧化,经过高温循环氧化测试,电化学氧化试样的抛物线速率常数仅为未经电化学氧化处理试样的1/600,合金的抗高温氧化性能显著提高。然而在该体系中制备电化学氧化膜需要400 V的高电压,能耗大,其性能提高也仅限在800 ℃。随后,WU等[48]在含 4%磷酸和2.9%硅酸钠的溶液中对Ti3Al进行电化学氧化,经800 ℃循环氧化测试表明,添加少量的硅酸钠可以显著降低电化学氧化合金的高温氧化速率,抛物线速率常数为未经阳极氧化处理试样的1/160,但是该体系依旧存在电压高,能耗大的问题。PILONE等[49]将TiAlCrNb合金在H3PO4溶液中进行了电化学氧化处理,发现经900 ℃氧化75 h后氧化膜未见明显脱落。但需要指出的是,该体系电化学氧化处理的TiAl合金氧化增重较明显,表面氧化膜主要由TiO2和Al2O3的混合膜层构成,实际上其防护效果有限。

表1 电化学氧化处理TiAl合金及其在空气中的高温氧化性能

Table 1 Electrochemical oxidation treatment of TiAl alloy and its high temperature oxidation properties in air

2.1.2 硫酸体系电化学氧化

硫酸是常见的电化学氧化体系,通过电化学氧化可在TiAl合金表面获得多孔氧化膜[44],用于TiAl合金的表面改性,但用于改善TiAl合金高温氧化性能的报道极少。PILONE等[49]在H2SO4中对TiAl合金进行了电化学氧化处理,试图提高合金抗高温氧化性能。然而,结果发现在该体系电化学氧化处理的TiAl合金经900 ℃氧化75 h后氧化膜大面积剥落,氧化增重明显,无法抑制基体氧化。

2.1.3 硫酸和氢氟酸体系电化学氧化

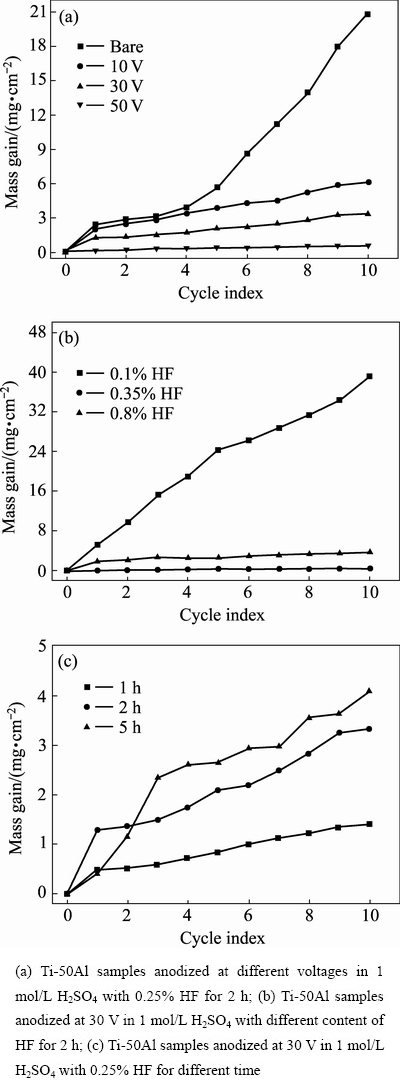

由于单一硫酸溶液体系电化学氧化无法显著改善TiAl合金抗高温氧化性能[49],人们尝试了新的氧化体系,如在硫酸电解液中加入少量氢氟酸对TiAl合金进行电化学氧化处理。SU等[50-51]在含HF的H2SO4电解液中对Ti3Al和TiAl合金进行电化学氧化处理,制备了含氟多孔阳极氧化膜。考察了氧化电压、HF含量以及氧化时间等因素对经阳极氧化处理合金高温氧化行为的影响(见图1)。研究发现,氟离子的存在能极大的促进纳米孔的形成。经过800 ℃循环氧化10次(50 h)后,Ti3Al合金表面的阳极氧化膜对基体的保护作用较差出现大面积氧化层剥落现象,高温防护效果有限;而TiAl合金表面的阳极氧化纳米孔发生变形,局部多孔结构出现致密化现象,在高温氧化过程中且没有剥落的现象发生,对TiAl基体有明显的保护作用,抗氧化性能显著提高。然而,H2SO4-HF体系也有一定的局限性,比如纳米多孔结构容易为氧的内扩散提供通道,且高温氧化测试的条件较为温和(800 ℃,50 h)。

2.1.4 五硼酸铵体系电化学氧化

此外,研究人员也开发了其他的无机电解液氧化体系,如五硼酸铵体系。KURANISHI等[52]利用溅射沉积技术在TiAl基体上制备一层Al涂层,然后在五硼酸铵电解液中进行电化学氧化形成阳极氧化铝,随后再次利用溅射沉积技术在Al2O3薄膜上沉积Al–Nb–Cr合金涂层。经900 ℃恒温氧化测试168 h后发现,阳极氧化形成的Al2O3薄膜可以有效的阻止高温氧化过程中溅射沉积的合金涂层与基体之间的互扩散,因此大大降低了合金元素扩散带来的基体机械性能恶化。

图1 不同条件下电化学氧化的Ti-50Al在800 ℃的空气中高温氧化后的动力学曲线[51]

Fig. 1 After oxidation in air at 800 ℃, total mass gain of Ti-50Al samples anodized under different conditions[51]:

2.2 有机电解液体系电化学氧化

根据卤素效应可以促进TiAl合金在高温服役过程中,表面形成连续致密的保护性Al2O3,研究人员将卤素效应和电化学氧化结合起来,通过电化学氧化将卤素离子注入到合金的表面,原位生成含卤素的阳极氧化膜层,起到表面改性的作用。

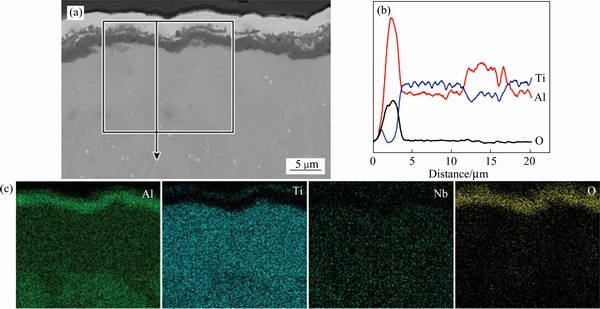

本文作者所在课题组近年来在这方面开展了系列研究工作。首先,提出在含氟离子液体(BmimPF6)体系[53]对Ti-50Al合金进行电化学氧化,获得了致密的富铝含氟阳极氧化膜。高温氧化测试表明,经过1000 ℃氧化测试100 h后试样表面未见氧化膜剥落,质量增加仅为0.81 mg/cm2。基于成本、节约资源和保护环境等因素;又开发了含离子液体的乙二醇[54]、含NH4F的乙二醇[55]和含NaF的甲醇体系[56]进行电化学氧化,均可显著提高TiAl合金的抗高温防护性能。随后,提出对更具实际应用价值的高铌TiAl合金(Ti-45Al-8.5Nb[57]/Ti-48Al-5Nb[58])进行阳极氧化处理,以提高其高温服役性能。选择乙二醇和NH4F组成的低成本电解液体系,在温和的操作条件下进行了研究。研究发现,随氧化电压升高(10~30 V),氧化膜中F含量逐渐升高,试样表面的纳米孔洞结构由不规则向规则转变。此时电化学注入氟离子形成的阳极氧化膜,在1000 ℃下有良好的抗高温氧化性能,试样质量增加仅为0.84 mg/cm2和1.18 mg/cm2,远低于未经处理的合金。同时,合金中的Nb元素可减少TiO2中的氧空位,减少氧在合金中的溶解度,提高合金的抗高温氧化性能(见图2)。

然而在实际应用中,合金不仅面临高温氧化,还面临高盐、高湿和高低温交变的复杂服役环境。如飞机在海上飞行后,航空发动机的热端部件上会沉积少量NaCl,NaCl又会与燃料燃烧过程中形成的SO2反应形成Na2SO4,金属在高温下与熔融的NaCl/ Na2SO4混合盐接触会易导致合金过早失效。这要求高温结构材料需要具有优异的抗热腐蚀性能。为此,本文作者提出首先在TiAl合金表面采用包覆渗铝的方法制备渗铝涂层,然后依次在含NH4F的乙二醇体系进行电化学氧化和空气中进行预氧化处理[59]。渗铝涂层可为Al2O3的生成提供充足的铝源,而阳极氧化和预氧化促进了Al2O3保护层的生成,从而提高合金的耐热腐蚀性能。研究发现,经改性的TiAl合金在75% Na2SO4+25% NaCl混合盐环境中经700 ℃热腐蚀100 h后,表面氧化膜未剥落,并形成了以Al2O3为主的最外层的氧化膜。未经上述处理的TiAl合金基底上有松散的腐蚀产物,并出现严重的散裂。此外,合金长时间经历摩擦磨损、碰撞、高温以及高压等恶劣条件,会导致其抗高温氧化性能和力学性能下降直至发生失效同时,为此,本文作者进一步研究了电化学氧化对TiAl合金力学性能的影响[60]。研究发现经电化学氧化处理的Ti45Al8.5Nb合金试样,表面摩擦因数和耐磨性随高温氧化时间的延长先降低后升高,这是由于合金表面Al2O3保护膜的形成需要一定过程,且该膜层随氧化时间延长逐渐致密,有效提高了试样的屈服强度和弹性模量。

图2 30 V电压下电化学氧化的Ti48Al5Nb合金经1000 ℃氧化100 h后的截面微观形貌及相应的EDS线扫描(箭头方向)和面扫描结果[58]

Fig. 2 Cross-sectional SEM image of Ti48Al5Nb alloy electrochemical oxidized at 30 V after oxidation at 1000 ℃ for 100 h (a), corresponding elements depth profiles along arrow line (b), and distribution mappings ofAl, Ti, Nb and O in marked rectangle zone (c)[58]

3 电化学氧化提高TiAl合金抗高温氧化性能机理

在磷酸体系中电化学氧化时,价态大于4的离子,如P5+会相应地减少氧空位浓度和转化率,减少对氧化物/金属界面的氧气供应,抑制TiO2的生成。因此,随着电化学氧化电压的增加,阳极膜中磷含量也逐渐提高,将导致TiAl合金在高温下具有更好的抗氧化性。此外,当施加的电压达到400 V,样品表面出现火花放电现象,说明在表面产生了极高的温度。此时的电化学氧化类似于微弧氧化,可以在样品表面在生成一层连续致密的类陶瓷氧化膜。这种类陶瓷氧化膜厚于一般的防护涂层,且由于熔融作用与基体结合十分牢固,可以提供良好的抗高温氧化能力。

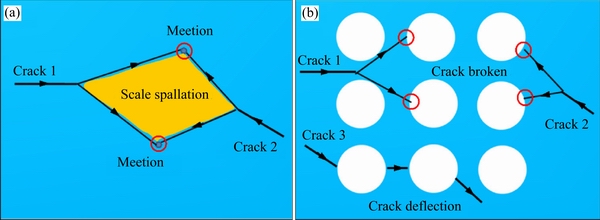

在含氟无机电解质中电化学氧化时,氟离子起到了化学溶解的作用,能够促进纳米管阵列的形成。多孔阳极氧化层抗高温氧化性能的机理为:1) 阳极氧化层的多孔结构在高温氧化过程中遭到破坏,出现致密化现象。能有效阻止氧的内扩散,保护基体不被进一步氧化;2) 热胀冷缩形成的应力产生的裂纹在向前扩展的过程中遇到纳米孔洞便会停止扩展(如图3),发生断化,可以有效抑制氧化层的脱落,合金的抗高温氧化性能显著提升。3) 氟离子以AlF3和TiF4的形式存在。由于AlF3的分压比其他氟化物的分压高,AlF3优先蒸发。然后,气态AlF3通过气孔、空洞、微裂纹和裂隙传输到氧化层,在氧化层中,气态AlF3由于局部氧分压过高而变得不稳定,然后被氧化成固体Al2O3。随着氧化的进行,Al2O3逐渐将纳米管阵列填充满,形成致密的保护层。然而,该体系制备的阳极氧化膜,在高温氧化初期不能阻止氧气的内扩散,质量增加较大,其性能提高也仅限800 ℃。

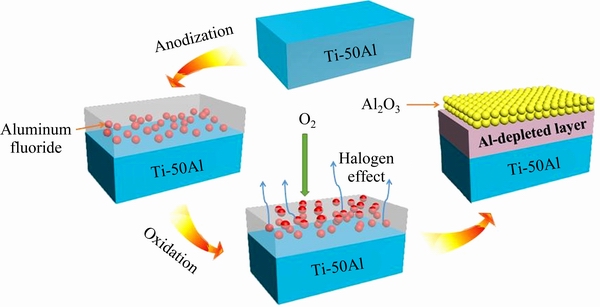

在有机电解质中,基于“卤素效应”的电化学氧化可有效提高TiAl基合金的抗高温氧化性能。TiAl合金表面引入少量卤素提高合金抗高温氧化性能的主要作用机制如下:1) 卤素可抑制O2的内扩散,进而降低TiO2的生长速率;2) 在高温氧化的过程中,卤化钛的挥发促使Al在氧化膜/基体界面富集,从而促进保护性Al2O3的生成;3) 高温氧化过程中,卤化铝可通过孔洞或者裂纹向外扩散至氧化层/基体界面,促使连续的Al2O3膜在界面处生成。我们课题组通过电化学氧化的方法,将微量但关键的氟离子电化学注入到合金表面,原位生长一层含氟氧化膜,钛氟化合物在有机电解质中溶解度较小,在高温下易挥发,使得合金表面的铝含量显著提升;同时,铝氟化合物在高温下易从阳极氧化膜的孔洞或裂纹中扩散到合金表面,在高温氧化过程中铝氟化合物逐渐向Al2O3转变,形成一层致密Al 2O3阻挡层,从而提高合金的抗高温氧化性能(见图4)。

图3 TiAl合金多孔阳极氧化膜的高温氧化裂纹扩展示意图[51]

Fig. 3 Schematic diagrams of crack propagation in oxide layer on bare Ti-50Al(a) and porous oxide layer on anodized Ti-50Al(b), after high temperature oxidation at 800 ℃ for one cycle[51]

图4 基于“卤素效应”的电化学氧化提高TiAl合金高温抗氧化性能示意图[58]

Fig. 4 Schematic diagram of improving high temperature oxidation resistance mechanism of TiAl alloy by electrochemical oxidation based on “halogen effect”[58]

4 总结与展望

TiAl基合金在高温条件下具有优异的综合力学性能,被认为是部分取代镍基高温合金理想的轻质高温结构材料,然而合金高温抗氧化性能欠佳,这严重阻碍其广泛应用。目前,提高TiAl基合金高温抗氧化性的主要措施包括: 整体合金化和表面处理技术。而表面处理技术中,将卤素效应和电化学氧化结合提高TiAl合金抗氧化性能的方法,不论是理论研究还是实际应用效果,都已经取得了不错的进展。

在卤素效应结合电化学氧化提高了TiAl合金的抗高温氧化性这一方向,还有以下几点值得关注:1) 需进一步研究通过电化学离子注入其他卤素,如Cl和 Br 等,到TiAl表面合金能否提高抗高温氧化性能;2) 实际应用一般需要测试时间达到1000 h以上,且增重不超过1 mg/cm2,其抗高温氧化性能需要做进一步的评估;3) 电化学氧化处理,特别是在含卤素体系中的氧化对提高TiAl合金高温防护性能的作用机制仍需进一步研究;4) 为制备出性能更优的TiAl合金高温防护涂层,可将卤素效应与现阶段其他较为成熟的方法如与涂层技术相结合。

REFERENCES

[1] TSIPAS S A, GORDO E, JIMENEZ-MORALES A. Oxidation and corrosion protection by halide treatment of powder metallurgy Ti and Ti6Al4V alloy[J]. Corrosion Science, 2014, 88: 263-274.

[2] ZSCHAU H E, SCHüTZE M, GALETZ M C, et al. Surface chemistry evolution of F-doped Ni-base superalloy upon heat treatment[J]. Materials and Corrosion, 2017, 68(2): 220-227.

[3] PETERS M, KUMPFERT J, WARD C H, et al. Titanium alloys for aerospace applications[J]. Advanced Engineering Materials, 2003, 5(6): 419-427.

[4] CHRISTOPH L, MANFRED P. Titanium and titanium alloys: Fundamentals and applications[M]. New Jersey: Wiley, 2003: 1-36.

[5] PFLUMM R, FRIEDLE S, SCHUETZE M. Oxidation protection of gamma-TiAl-based alloys—A review[J]. Intermetallics, 2015, 56: 1-14.

[6] 刘 轶, 侍新琳. TiAl金属间化合物研究[J]. 沈阳航空工业学院学报, 2001, 18(1): 27-29.LIU Yi, SHI Xin-lin. A study on intermetallic compound TiAl[J]. Journal of Shenyang Institute of Aeronautical Engineering, 2001, 18(1): 27-29.

[7] 彭小敏, 夏长清, 王志辉, 等. TiAl基合金高温氧化及防护的研究进展[J]. 中国有色金属学报, 2010, 20(6): 1116-1130.PENG Xiao-min, XIA Chang-qing, WANG Zhi-hui, et al. Development of high temperature oxidation and protection of TiAl-based alloy[J].The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1116-1130.

[8] DAI Jing-jie, ZHU Ji-yun, CHEN Chuan-zhong, et al. High temperature oxidation behavior and research status of modifications on improving high temperature oxidation resistance of titanium alloys and titanium aluminides: A review[J]. Journal of Alloys and Compounds, 2016, 685: 784-798.

[9] ISMAEEL A, WANG Cun-shan. Effect of Nb additions on microstructure and properties of γ-TiAl based alloys fabricated by selective laser melting[J]. Transactions of Nonferrous Metals Society of China, 2019(5): 1007-1016.

[10] BECKER S, RAHMEL A, SCHORR M, et al. Mechanism of isothermal oxidation of the intel-metallic TiAl and of TiAl alloys[J]. Oxidation of Metals, 1992, 38(5/6): 425-464.

[11] SCHüTZE M. The role of surface protection for high- temperature performance of TiAl alloys[J]. JOM, 2017, 69(12): 2602-2609.

[12] TANIGUCHI S, SHIBATA T. Influence of additional elements on the oxidation behaviour of TiAl[J]. Intermetallics, 1996, 4(1): S85-S93.

[13] DETTENWANGER F, SCHUMANN E, RAKOWSKI J, et al. Development and microstructure of the Al-depleted layer of oxidized TiAl[J]. Materials and Corrosion, 1997, 48(1): 23-27.

[14] SHEN Ming-li, ZHU Sheng-long, WANG Fu-hui. Formation kinetics of multi-layered interfacial zone between γ-TiAl and glass-ceramic coatings via interfacial reactions at 1000 ℃[J].Corrosion Science, 2015, 91: 341-351.

[15] PENG Jian, MOSZNER F, RECHMANN J, et al. Influence of Al content and pre-oxidation on the aqueous corrosion resistance of binary Fe-Al alloys in sulphuric acid[J]. Corrosion Science, 2019, 149: 123-132.

[16] NAVEED M, RENTERIA A F, WEI S. Role of alloying elements during thermocyclic oxidation of β/γ-TiAl alloys at high temperatures[J]. Journal of Alloys and Compounds, 2017, 691: 489-497.

[17] SHIDA Y, ANADA H. The effect of various ternary additives on the oxidation behavior of TiAl in high-temperature air[J]. Oxidation of Metals, 1996, 45(1/2): 197-219.

[18] QIU Jing-wen, FU Zheng-fan, LIU Bin, et al. Effects of niobium particles on the wear behavior of powder metallurgical γ-TiAl alloy in different environments[J]. Wear, 2019, 434/435: 202964.

[19] XIANG Z D, ROSE S, DATTA P K. Pack deposition of coherent aluminide coatings on gamma-TiAl for enhancing its high temperature oxidation resistance[J]. Surface & Coatings Technology, 2002, 161(2/3): 286-292.

[20] 唐兆麟, 王福会, 吴维弢. MCrAlY涂层对TiAl金属间化合物抗高温氧化性能的影响[J]. 中国腐蚀与防护学报, 1997(2): 38-42.TANG Zhao-lin, WANG Fu-hui, WU Wei-tao. Effect of MCrAlY coatings on oxidation resistance of TiAl intermetallics[J].Journal of Chinese Society for Corrosion and Protection, 1997(2): 38-42.

[21] 关春红, 唐兆麟, 王福会, 等. 搪瓷涂层对 Ti-24Al-14Nb-3V 抗氧化及热腐蚀性能的影响[J]. 材料研究学报, 2000, 14(S1): 75280.GUAN Chun-hong, TANG Zhao-lin, WANG Fu-hui, et al. Effect of enamel coating on oxidation and hot corrosion resistance of Ti-24Al-14Nb-3V[J]. Chinese Journal of Materials Research, 2000, 14(S1): 75280.

[22] STROOSNIJDER M F. Ion implantation for high temperature corrosion protection[J]. Surface and Coatings Technology, 1998, 100: 196-201.

[23] THOMAS M, LINDLEY T, RUGG D, et al. The effect of shot peening on the microstructure and properties of a near-alpha titanium alloy following high temperature exposure[J]. Acta Materialia, 2012, 60(13/14): 5040-5048.

[24] HAANAPPEL V, STROOSNIJDER M. The effect of ion implantation on the oxidation behaviour of TiAl-based intermetallic alloys at 900 ℃[J]. Surface and Coatings Technology, 1998, 105(1): 147-154.

[25] TANIGUCHI S, ZHU Yan-can, FUJITA K, et al. TEM observations of the initial oxidation stages of Nb-ion- implanted TiAl[J]. Oxidation of Metals, 2002, 58(3): 375-390.

[26] ZHANG Y G, LI X Y, CHEN C Q, et al. The influence of Nb ion implantation upon oxidation behavior and hardness of a Ti-48at.%Al alloy[J]. Surface and Coatings Technology, 1998, 100: 214-218.

[27] HORNAUER U, RICHTER E, MATZ W, et al. Microstructure and oxidation kinetics of intermetallic TiAl after Si- and Mo- ion implantation[J]. Surface and Coatings Technology, 2000, 128/129: 418-422.

[28] TANIGUCHI S, KUWAYAMA T, ZHU Yan-can, et al. Influence of silicon ion implantation and post-implantation annealing on the oxidation behaviour of TiAl under thermal cycle conditions[J]. Materials Science and Engineering: A, 2000, 277(1): 229-236.

[29] KAWAURA H, KAWAHARA H, NISHINO K, et al. New surface treatment using shot blast for improving oxidation resistance of TiAl-base alloys[J]. Materials Science and Engineering A, 2002, 329/331: 589-595.

[30] HUANG Y, PENG X, DONG Z, et al. Thermal growth of exclusive alumina scale on a TiAl based alloy: Shot peening effect[J]. Corrosion Science, 2018, 143: 76-83.

[31] GUI Wan-yuan, HAO Guo-jian, LIANG Yong-feng, et al. Surface modification by electrolytic plasma processing for high Nb-TiAl alloys[J]. Applied Surface Science, 2016, 389: 1161-1168.

[32] SCHUMACHER G, LANG C, SCHüTZE M, et al. Improvement of the oxidation resistance of gamma titanium aluminides by microalloying with chlorine using ion implantation[J]. Materials and Corrosion, 1999, 50(3): 162-165.

[33] TANIGUCHI S, UESAKI K, ZHU Yan-can, et al. Influence of implantation of Al, Si, Cr or Mo ions on the oxidation behaviour of TiAl under thermal cycle conditions[J]. Materials Science and Engineering A, 1999, 266(1/2): 267-275.

[34] 唐光泽, 孙科文. 氟离子注入对TiAlNb合金高温氧化性能的影响[J]. 金属热处理, 2009, 34(7): 13-15.TANG Guang-ze, SUN Ke-wen. Effects of fluorine ions implantation on high-temperature oxidation resistance of TiAlNb alloy[J]. Heat Treatment of Metals, 2009, 34(7): 13-15.

[35] ZSCHAU H E, SCHüTZE M, BAUMANN H, et al. Application of ion beam analysis for the control of the improvement of the oxidation resistance of TiAl at 900 ℃ in air by fluorine ion implantation and HF-treatment[J]. Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms, 2005, 240(1): 137-141.

[36] ZSCHAU H E, GAUTHIER V, SCHUMACHER G, et al. Investigation of the fluorine microalloying effect in the oxidation of TiAl at 900 ℃ in air[J]. Oxidation of Metals, 2003, 59(1/2): 183-200.

[37] DONCHEV A, SCHüTZE M, KOLITSCH A, et al. Comparison of different fluorine-treatments for improved high temperature oxidation resistance of TiAl-alloys[J]. MRS Online Proceedings Library Archive, 2011, 1295: 145-150.

[38] DONCHEV A, RICHTER E, SCHüTZE M, et al. Improving the oxidation resistance of TiAl-alloys with fluorine[J]. Journal of Alloys and Compounds, 2008, 452(1): 7-10.

[39] DONCHEV A, GALETZ M, MAYER S, et al. The use of fluorine to protect β-solidifying γ-TiAl-based alloys against high-temperature oxidation[J]. MRS Advances, 2017: 1-7.

[40] DONCHEV A, RICHTER E, SCHüTZE M, et al. Improvement of the oxidation behaviour of TiAl-alloys by treatment with halogens[J]. Intermetallics, 2006, 14(10): 1168-1174.

[41] SCHüTZE M, HALD M. Improvement of the oxidation resistance of TiAl alloys by using the chlorine effect[J]. Materials Science and Engineering A, 1997, 239: 847-858.

[42] LI Ying-dong, ZHAO Pi-zhi, FENG Ying-juan, et al. Influence of anodic oxide film structure on adhesive bonding performance of 5754 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(9): 1836-1841.

[43] TSUCHIYA H, BERGER S, MACAK J M, et al. Self-organized porous and tubular oxide layers on TiAl alloys[J]. Electrochemistry Communications, 2007, 9(9): 2397-2402.

[44] NETTIKADEN V C, LIU H, SKELETON P, et al. Porous anodic film formation on Al-Ti alloys in sulphuric acid[J]. Corrosion Science, 2012, 57: 49-55.

[45] BERGER S, TSUCHIYA H, SCHMUKI P. Transition from nanopores to nanotubes: Self-ordered anodic oxide structures on titanium aluminides[J]. Chemistry of Materials, 2008, 20(10): 3245-3247.

[46] TSUCHIYA H, AKAKI T, KOIZUMI Y, et al. Selective pore growth on lamellar Ti-41at.% Al alloy[J]. Electrochemistry Communications, 2013, 26: 117-120.

[47] YANG MR, WU S K. The improvement of high-temperature oxidation of Ti-50Al by anodic coating in the phosphoric acid[J]. Acta Materialia, 2002, 50(4): 691-701.

[48] WU S K, YANG MR, YOU J R. The improvement of high-temperature oxidation of α2-Ti3Al by anodic coating in the phosphoric acid with sodium silicate[J]. Intermetallics, 2007, 15(2): 145-147.

[49] PILONE D, BROTZU A, FELLI F. Effect of surface modification on the stability of oxide scales formed on TiAl intermetallic alloys at high temperature[J]. Procedia Structural Integrity, 2016, 2: 2291-2298.

[50] 苏 宇. 表面阳极氧化处理Ti-Al系合金的微观组织结构及性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2016: 39-88.SU Yu. A study on the microstructure and properties of Ti-Al alloys surfaces with anodization treatment[D]. Harbin: Harbin Institute of Technology, 2016: 39-88.

[51] SU Yu, KONG Fan-tao, WANG Zhen-bo, et al. Oriented porous anodic oxide layers on Ti-50Al with outstanding oxidation resistance at 800 ℃[J]. Corrosion Science, 2019, 159: 108146..

[52] KURANISHI T, HABAZAKI H, KONNO H. Oxidation- resistant multilayer coatings using an anodic alumina layer as a diffusion barrier on gamma-TiAl substrates[J]. Surface & Coatings Technology, 2005, 200(7): 2438-2444.

[53] MO Min-hua, WU Lian-kui, CAO Hua-zhen, et al. High temperature oxidation behavior and anti-oxidation mechanism of Ti50Al anodized in ionic liquid[J]. Surface and Coatings Technology, 2016, 307: 190-199.

[54] MO Min-hua, WU Lian-kui, CAO Hua-zhen, et al. Improvement of the high temperature oxidation resistance of Ti-50Al at 1000 ℃ by anodizing in ethylene glycol/ BmimPF6 solution[J]. Surface and Coatings Technology, 2016, 286: 215-222.

[55] MO Min-hua, WU Lian-kui, CAO Hua-zhen, et al. Halogen effect for improving high temperature oxidation resistance of Ti-50Al by anodization[J]. Applied Surface Science, 2017, 407: 246-254.

[56] WU Lian-kui, XIA Jun-jie, CAO Hua-zhen, et al. Improving the high-temperature oxidation resistance of TiAl alloy by anodizing in methanol/NaF solution[J]. Oxidation of Metals, 2018, 90(5-6): 617-631.

[57] WU Lian-kui, XIA Jun-jie, JIANG Mei-yan, et al. Oxidation behavior of Ti45Al8. 5Nb alloy anodized in NH4F containing solution[J]. Corrosion Science, 2020, 166: 108447.

[58] 夏俊捷, 牛红志, 刘 敏, 等. 基于卤素效应的阳极氧化技术提高Ti48Al5Nb合金抗高温氧化性能[J]. 中国腐蚀与防护学报, 2019, 39(2): 96-105.XIA Jun-jie, NIU Hong-zhi, LIU Min, et al. Enhancement of high temperature oxidation resistance of Ti48Al5Nb alloy via anodic anodization in NH4F containing ethylene glycol[J]. Journal of Chinese Society for Corrosion and Protection, 2019, 39(2): 96-105.

[59] HU Yuan-tao, ZHENG Lei, YAN Hao-jie, et al. Improving hot corrosion resistance of aluminized TiAl alloy by anodization and pre-oxidation[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(1): 193-206.

[60] 包雅婷, 王亚楠, 郑 磊, 等. 阳极氧化对TiAl合金高温氧化行为和力学性能的影响[J]. 航空材料学报, 2021, 41(2): 72-81.BAO Ya-ting, WANG Ya-nan, ZHENG Lei, et al. Effect of the anodization on high temperature oxidation behavior and mechanical properties of TiAl alloy[J]. Journal of Aeronautical Materials, 2021, 41(2): 72-81.

LI Zhe-xuan, WU Lian-kui, CAO Fa-he

(School of Materials, Sun Yat-sen University, Shenzhen 518107, China)

Abstract: TiAl alloy has the characteristics of low density, high specific strength and good creep properties, so it has a broad application prospect in aerospace, automotive industry and other fields. However, the lack of high temperature oxidation resistance limits their wide range of practical applications. The purpose of this review is to describe the research progress and mechanism of electrochemical oxidation, which is the surface modification method of oxidation protection of TiAl alloy, but it is not a general review of oxidation protection of TiAl alloy. The high temperature oxidation behavior and common protective measures of TiAl alloy are briefly introduced. The preparation method, formation process and protection mechanism of electrochemical oxidation coating are discussed in detail. Finally, the development trend of improving the high temperature oxidation resistance of TiAl alloy by electrochemical oxidation is prospected.

Key words: TiAl alloy; high temperature oxidation resistance; electrochemical oxidation; halogen effect

Foundation item: Project(51971205) supported by the National Natural Science Foundation of China; Project (2021B1515020056) supported by the Guangdong Basic and Applied Basic Research Foundation, China

Received date: 2021-09-08; Accepted date: 2021-10-20

Corresponding author: WU Lian-kui; Tel: +86-13735445990; E-mail: wulk5@mail.sysu.edu.cn

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51971205);广东省基础与应用基础研究基金资助项目(2021B1515020056)

收稿日期:2021-09-08;修订日期:2021-10-20

通信作者:伍廉奎;电话:13735445990;E-mail:wulk5@mail.sysu.edu.cn

摘 要:TiAl合金具有密度低、比强度高、蠕变性能好等特点,在航空航天、汽车工业等领域具有广阔的应用前景。然而,抗高温氧化性能不足限制了其广泛应用。本文简要介绍了TiAl合金的高温氧化行为和常用防护措施。重点讨论了电化学氧化处理在合金表面改性上的应用、改性膜层形成机理和防护机制。展望了通过电化学氧化提高TiAl合金抗高温氧化性能的发展趋势。