铜渣净化的冶金原理

制铜工业生产的废渣中的金属损失是确定一个工厂整体回收率的主要因素。损失的金属以冰铜的溶液形式或金属夹杂物的形式存在,尺寸在2~1,000微米范围内。

传统的火法冶金渣在潜弧电炉中净化过程包括加热炉渣、氧化物还原、冰铜或金属液滴的沉积。渣过热后会降低渣的粘度,加速还原反应的进行。

四氧化三铁的还原会降低渣的粘度、解离夹杂物。以氧化亚铜形式存在的溶解铜的共还原由四氧化三铁的还原程度决定。换句话说,溶解铜的还原取决于四氧化三铁的还原程度。

根据金属相的形核机理,金属氧化物的还原会产生尺寸在3~50微米的金属夹杂物。金属颗粒越小越容易在合理的时间内沉淀。冰铜夹杂物沉降时会通过碰撞和聚结捕获更小的冰铜和金属夹杂物。但重力聚结只能使小的夹杂物部分沉降,对总体金属回收通常得不到令人满意的结果。

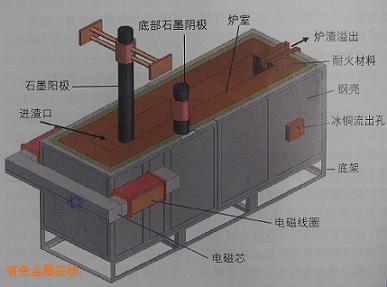

图1 密集渣净化反应器的基本结构

新型密集渣搅拌反应器

SMS Siemag公司和智利圣地亚哥的智利大学联合开发了一种新型密集渣搅拌反应器,并在最近几年里,进行了大量的基础实验、计算流体力学模拟和半工业模拟试验。图1显示垂直磁场作用下通道型直流炉内连续的、电动力学的渣净化原理。需要反聚结的非常小的冰铜或金属夹杂物从渣相中分离出来

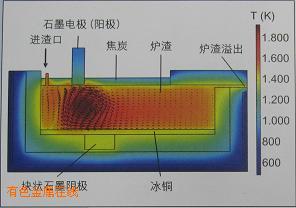

图2 渣净化反应器的工作原理和流动方式

新开发的渣净化流程将一个长方形直流反应器与电磁体产生的附加磁场相结合,从而可以促进金属或冰铜回收(图2)。

渣通过安装在较矮侧板上的溜槽连续加入反应器,在别一侧通过溢流流出。这种溢流方式确保了熔池内液面高度恒定,从而不需要使用永久电极控制。冰铜被定期排出。铜铝铅CNMN.COM.CN 锌锡镍,中国有色网,小金属,废旧金属。渣表面与石墨电极接触的浮动的焦炭床作为阳极,与块状石墨接触的冰铜层作为炉底液态阴极,这样就会在渣和金属或冰铜层之间产生一个电场。磁极被放在较长侧板的炉壳外侧,接近电极头的下端,在这个区划可以提供很强的磁场。最初在电磁头产生的主洛伦兹力(Lorenzo Force)会造成渣的剧烈运动从而在渣层内产生搅拌。

使用永磁场叠加的直流电弧炉处理渣会产生一系列并行的复杂现象。反应器的左半部分基本上是反应器的搅拌区域,右半部分是沉淀区。

如果上游的主要熔炼设备成批出渣,采取下列相应的工艺步骤:

l装料期:向炉内加入液态废渣;

l搅拌期:使用反应器较长侧板上的多功能磁系统强烈搅拌;

l沉淀期:保持电源输入的同时,关闭磁场,由重力和电毛细管运动产生强制沉积;

l排出期:将废弃渣和金属/冰铜排出。

半工业模拟试验

在智利大学建立了首个小型半工业规模的直流隧道炉进行实验室测试。炉缸长0.7米、宽0.1米、高0.2米。

隧道炉内加满液态渣。电极电流保持在200~250A,电极间电压为20~25V。铜含量从4.4%降到了0.8~1.0%,四氧化三铁含量从8%降到了4~6%。值得说明的是在磁场关闭阶段,系统显示废渣中的铜和四气阀经三铁含量迅速回升,这是通用流程原理适用的最直接证明。

受这种良好结果的鼓励,SMS Siemag决定于智利大学、英美智利(Anglo American Chile)公司在智利的英美Chagres厂建造1~2吨/小时的示范装置。其布局是基于实验室规模测试的结果和计算流体力学的模拟结果。测试设备在2006年完成建设,并在2006~2007年间进行了5次测试。

图3 智利Chagres试验设备的加料阶段

设备安装在初步熔炼和转炉区的铸造跨间。图3是运行中的设备图。1.5吨的渣通过一手动倾斜钢包加入到测试设备。加入渣的流速由测压计测出。在测试中,1~2个钢包的液渣被加入设备。在进渣口、熔炼设备内(通过钢棒)和渣溢出口取样。对排出的冰铜也进行分析。

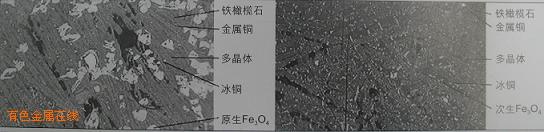

大约10分钟后,设备被装满,渣开始溢出。保持一段赶时间后,向试验设备中加入下一包渣。探针的快速分析显示铜含量明显降低。图4显示试验设备进出口渣的横截面。

化学分析表明,渣中原始侗含量为1.6%,被降至不到0.7%。此外,四氧化三铁的含量也从14%降低到8%。

尽管设备的变压器容量较低而且使用的设备也没太稳定,产生了几种不让人满意的状况,但是测试结果超出了SMS Siemag的预料。所有试验测试的渣的温度都很低,所以渣的粘度很高,在反应器内也在不断累积。结果是反应体积偏小,停留时间较短。让人感到惊奇的是已经获得的“渣的净化程度”。这也清楚表明这项技术的潜在优势是不可预测的。

从模拟以及智利的测试获得的经验为欧洲新的半工业规模工厂奠定了基础。测试设备设计产能高达4吨/小时,并配有一个更大的变压器。此外,设备还具有其它几个特征,即设备更灵活、磁场更强、配有两个电极以及喷吹选项,这使得测试更加可信,而且可以研究各种参数的影响,从而评估这项操作原理的最大潜能。设备计划在2009年第一季度投入使用。

图4 进出口处渣样的微观照片

工业规模生产厂的建设

SMS Siemag公司也计划以工业规模实施这项技术。产能可以达到100吨/小时(图5)。为确定这样一套设备的成本,基本工程设计已经开始进行。对这样一项新技术,行动尺度风险也是合理的,主要有以下几方面原因:大型设备的能量损失最小;可以防止设备内的累积;加料、排出以及钢包处理都较为容易;工业水平的部件易于集成为一个系统。

图5 一座工业规模密集渣净化反应器的示意图

潜在的关键问题是反应器搅拌区耐火材料的磨损不能确定以及对正确的搅拌模式的确定。

这套设备对制铜工业的经济效益是非常明显的。以使用潜弧电炉来进行铜渣净化的传统生产厂为实例,假定铜的价格大约在3,500美元/吨,年产铜大约20万吨,这样一套设备可以减少将近两年的成本回收期。因为磁铁消耗电能很少,并且渣以液态形式加入到密集渣搅拌反应器内,所以运行成本很低。此外,终渣中的低铜含量使得材料可以直接卖给金属和建筑行业。

前景与展望

除了对来自传统的渣净化炉的渣进行处理外,这样的流程是否适合处理来自铜闪速熔炼炉、特尼恩(Teniente)特转炉、艾萨(Isa)熔炼炉或奥斯(Ausmelt)熔炼炉的渣需要进一步研究。

目前,讨论将针对铂和钯制造业进行,主要是在非洲。SMSSiemag公司看到了这种技术在应用方面的潜能。

根据测试结果,每吨渣仅消耗50~70的电能就可以回收以上的作为夹杂物存在的含PGM的冰铜。

这项新技术在现有的使用传统电渣净化炉和各种主要熔炼设备(如奥斯熔炼炉)的铂生产线上也有很大的应用潜能。其工艺原理是相同的,预计会有较高的回收率而且,这种设备也适用于对钴和镍基渣以及铁合金工业渣的有效回收。

在智利的半工业性类比实验中,设备以电弧模式运行,所以可以将固态料加入到直流搅拌反应器内,为此,计划进行固体废料回收的研究。

来自金属生产商的大量废料沉积物,尤其是来自钢铁、镍、铜、钴和铬行业的废料,含有贵金属,可以使用此发明的技术进行回收。

新开发的密集渣搅拌反应器将为很多金属生产商提供解决方案,尤其是铜和铂工业的生产商。由于改装成本较低,所以成本回收期也会较短。