文章编号:1004-0609(2009)07-1216-08

初始组织特征对充型过程中初生相演变的影响

谭建波1,李增民1,郭莉军1,樊金玲1,侯文杰1,胡映勇1,邢书明2

(1. 河北科技大学 材料科学与工程学院,石家庄 050018;

2. 北京交通大学 机械与电子控制工程学院,北京 100044)

摘 要:采用电磁搅拌法制备具有不同微观初始组织特征的半固态合金熔体,利用半固态挤压铸造法铸造螺旋线试样,使用定量金相技术分析试样的初始组织、成形的螺旋线试样不同长度上的初生相微观组织特征参数(固相率、晶粒尺寸和形状因子),研究半固态合金熔体充型过程中初生相组织的演变规律。结果表明:初生固相率在充型的沿程流动过程中变化较小;初生相的晶粒尺寸、形状因子沿充型长度呈现波浪形变化,波峰和波谷出现的位置与充型长度没有明确的关系;充型后初生相晶粒尺寸的变化幅度与充型前半固态合金熔体初生相晶粒尺寸的大小有对应关系。

关键词:初始组织;组织演变;半固态;充型过程

中图分类号:TG 146.4 文献标识码:A

Effect of initial structure characteristic on evolution of

primary phase in mold filling

TAN Jian-bo1, LI Zeng-min1, GUO Li-jun1, FAN Jin-ling1, HOU Wen-jie1, HU Ying-yong1, XING Shu-ming2

(1.School of Material Science and Engineering, Hebei University of Science and Technology,

Shijiazhuang 050018, China;

2. School of Mechanical and Electronic Control Engineering, Beijing Jiaotong University, Beijing 100044, China)

Abstract: Semi-solid alloy melt with different initial structure prepared by electromagnetic stirring method was poured into a special mold and a series of the spiral samples were obtained by semi-solid squeeze casting process. The characteristic parameters of the primary structure such as solid phase rate, grain size and shape factor of the spiral samples located at different filling length were investigated by the quantitative metallographic techniques to explore the evolution of primary phase of the semi-solid alloy melt during the mold filling. The results show that the variance of solid phase rate of primary phase is small along the path of mold filling. The grain size and shape factor vary in a wave-shape along the filling length. The positions of peak and trough of the wave have no clear relationship with the filling length. The range of variation of grain size after filling has a coincidence relation with that of primary phase before filling.

Key words: initial structure; microstructure evolution; semi-solid; filling process

半固态合金熔体在充型过程中,初始组织中的初生相会经历一系列动态变化,这种变化反过来会影响充型过程和成形零件的性能。如果成形后零件的组织不均匀,就会产生力学性能的不均匀性。所以半固态合金成形过程中的组织演变一直是半固态成形领域研究的重要问题之一[1?5]。但目前的研究主要集中在成形后零件的组织变化和成形工艺参数对成形后零件组织的影响规律[6?13],至于成形过程中组织如何演变以及成形前初始组织对成形后组织演变有何影响的研究还很少。为了探索初始组织对充型过程中初生相组织沿充型长度的演变规律,本文作者采用电磁搅拌法制备半固态合金熔体,利用半固态挤压铸造方法铸造螺旋线试样,使用定量金相技术分析试样的初始组织以及成形的螺旋线试样在不同长度上的初生相微观组织特征参数(固相率、晶粒尺寸和形状因子),研究半固态合金熔体充型过程中初生相组织的演变规律。该研究成果可为半固态合金成形工艺提供理论与实验依据。

1 实验

1.1 材料

实验材料选用工业上常用的A356合金,经光谱分析,其成分为:7.14% Si,0.12 % Fe,0.13% Cu,0.29% Mg,0.09% Mn,0.18% Ni,0.005% Sr,其余为Al。

1.2 方法

半固态合金熔体的微观组织特征可通过保温温度控制和搅拌工艺参数进行间接控制[14]。因此,本文作者采用电磁搅拌法制备半固态合金熔体,通过改变搅拌频率、输出电压及保温温度,制备出具有不同初始微观组织特征的半固态A356合金熔体。再将制备出的半固态合金熔体浇入预热的阿基米德螺旋线试样模具压室内,在固定的成形参数下进行间接挤压成形。成形工艺参数为:模具预热温度300 ℃、充型压力 95 MPa、充型速度55 mm/s、保压时间8 s、浇注量1 300 g(控制压室中浇入半固态浆料的高度)。待螺旋线试样凝固后,顶出试样,每个试样不论长短,平均截成8段,获得8个试样块,每个试样包括起始面和终止面,观察截面为试样截取的终止面。用定量金相技术分析螺旋线试样不同长度上初生固相的微观组织特征参数,成形的螺旋线试样如图1所示。

图1 螺旋线试样照片

Fig.1 Photo of spiral line sample

在半固态合金熔体浇入模具前用取样器舀取少量熔体,进行水淬,制取金相试样后拍照,用图像分析软件测定液、固相的平均面积,以及初生固相颗粒的平均周长、平均尺寸。固相率fs和形状因子Fc的定义如下[14?15]:

式中:As为初生固相面积;Al为液相面积;L为晶粒平均周长;A为晶粒平均面积;Fc=1时,所有晶粒为完整球状。

2 结果与讨论

2.1 初始微观组织的特征参数

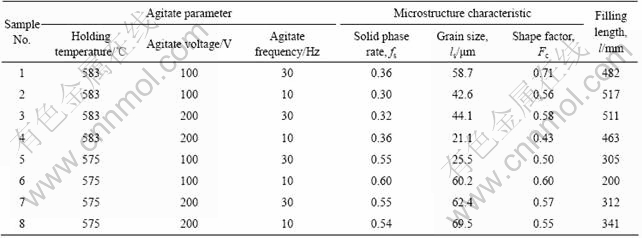

浇注前初生固相微观组织特征如表1所列。由表1可以看出,各次实验半固态合金熔体的初始组织特征存在明显差异,初生固相率的变化范围为0.30~ 0.60,形状因子为0.43~0.71,晶粒平均尺寸为21.1~ 69.5 ?m。

表1 浇注前初生相的微观组织特征

Table 1 Microstructure characteristic of primary phase before pouring

2.2 沿程流动中初生固相率的变化

在研究沿程流动过程中固相率的变化时,重点考察了表1中的1、3、5和7号试样,原因是从初始组织中低固相率抽取2个,高固相率抽取2个,因此,具有一定的代表性。

1、3、5和7号试样初生固相率沿充型长度变化如图2所示。图2中公式为依据实验点回归得到的初生固相率与充型长度的关系式,式中:x为充型长度,R为相关系数,P为置信度,根据该公式可以计算螺旋线试样任意长度上的初生固相率。图中光滑曲线是依据实验数据的平均值回归得到的。试样3和5不同充型长度上的金相组织如图3和4所示。

图2 固相率沿程流动过程中的变化

Fig.2 Variety of solid phase rate along flow course: (a) Sample 1; (b) Sample 3; (c) Sample 5; (d) Sample 7

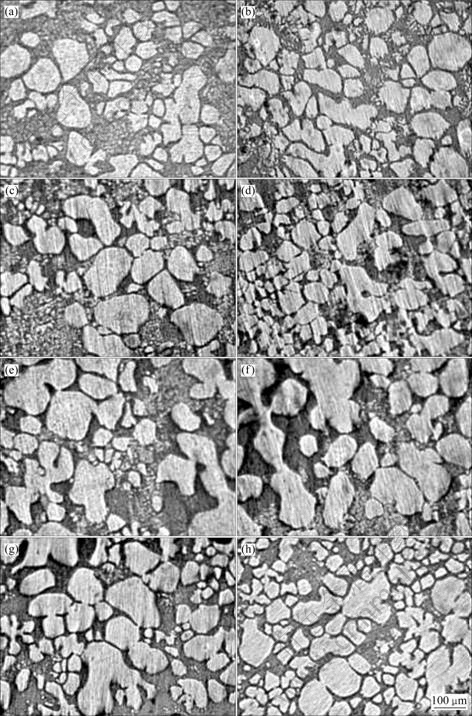

图3 试样3不同充型长度上的金相组织

Fig.3 Microstructures at different lengths of sample 3: (a) 0 mm; (b) 72 mm; (c) 144 mm; (d) 216 mm; (e) 288 mm; (f) 360 mm; (g) 433 mm; (h) 506 mm

图4 试样5不同充型长度上的金相组织

Fig.4 Microstructures at different lengths of sample 5: (a) 0 mm; (b) 42 mm; (c) 85 mm; (d) 128 mm; (e) 170 mm; (f) 213 mm; (g) 256 mm; (h) 300 mm

在图2中,不同截面上的固相率测量值有所不同,这是由于所观察的视场不同,同一截面视场的固相率有差异,通过测量值误差分析,去除测量误差的影响后,初生固相率沿充型长度还是存在波动,只不过是充型过程中初生固相率沿充型长度变化很小,通过对试样2、4、6、8分析研究得到的实验结果相同。不管充型前试样1~8的初生固相率是相近还是相差较大,充型过程中初生固相率沿充型长度变化都很小。这是因为在半固态合金熔体挤压铸造过程中,熔体充型速度较快,充型长度小于1 000 mm。因此,充型时间很短,一般在0.5~2.0 s,初生固相率来不及变化就已经充满并凝固。

2.3 沿程流动中初生相晶粒尺寸的变化

分析试样1、3、5和7,初生相晶粒尺寸沿充型长度的变化如图5所示。图5中公式为依据实验点回归得到的初生相晶粒尺寸与充型长度的关系式,根据该公式可以计算螺旋线试样任意长度上初生相的晶粒尺寸。图中光滑曲线是依据实验数据的平均值回归得到的。

在图5中,不同截面上的晶粒尺寸测量值不同是由于所观察的视场不同,同一截面视场的晶粒尺寸有差异,通过测量值误差分析,去除测量误差的影响后,试样1、3和7的初生相晶粒尺寸沿充型长度呈波浪形变化,且波动幅度较大,波峰和波谷出现的位置与充型长度没有明确的关系。试样5初生相的晶粒尺寸沿充型长度波动较小,对试样2、4、6、8的分析研究表明,试样2、6、8的研究结果与试样1、3和7的相同,试样4的研究结果与试样5的相同。这说明充型前初生相晶粒尺寸较大时,充型过程中晶粒尺寸沿充型长度变化较大,充型前初生相晶粒尺寸较小时,充型过程中晶粒尺寸沿充型长度变化也较小。

由图5可以看出,初生相的晶粒尺寸沿充型长度呈现波浪形变化,充型后初生相晶粒尺寸的变化幅度与充型前半固态合金熔体初生相晶粒尺寸的大小有对应关系,即充型前初生相的晶粒尺寸越小,充型后初生相晶粒尺寸变化幅度越小。但波峰和波谷出现的位置与充型长度没有明确的关系,这与液态成形有所不同,在液态成形过程中,铸件最后凝固的地方易产生晶粒粗大,从本实验结果来看,在充型的末端(螺旋线的终端)即最后凝固的地方并没有出现晶粒粗大现象,相反,此处的晶粒尺寸比充型前端某处的晶粒尺寸还 小。这是因为半固态合金熔体在充型过程中,固相、液相一起流动,当充型到某个阶段或区域时,充型前端壁面生长的晶粒和半固态合金熔体中不断长大的固相形成网络,致使充型阻力局部增大,而半固态合金熔体可看作是多孔性的金属材料,只要压力梯度存在,液相一定会从压力大的区域流向压力小的区域,因此,液相和尺寸较小的初生相在压力作用下将从网络的缝隙中继续向前流动,另外,形成的网络也可能出现局部破碎,这样,局部阻力增大的位置晶粒尺寸偏大,而后晶粒尺寸减小,依次反复,出现了初生相晶粒尺寸沿程波动变化的现象。

2.4 沿程流动中初生相形状因子的变化

初生相晶粒尺寸沿充型长度的变化如图6所示。图6中公式为依据实验点回归得到的初生相形状因子与充型长度的关系式,根据该公式可以计算螺旋线试样任意长度上初生相的形状因子。图中光滑曲线是依据实验数据的平均值回归得到的。误差分析方法与前面相同,初生相晶粒尺寸沿充型长度的变化不是由于测量误差引起的。

图5 晶粒尺寸沿程流动过程中的变化

Fig.5 Variety of grain size along flow course: (a) Sample 1; (b) Sample 3; (c) Sample 5; (d) Sample 7

图6 形状因子沿程流动过程中的变化

Fig.6 Variety of shape factor along flow course: (a) Sample 1; (b) Sample 3; (c) Sample 6; (d) Sample 7

从图6可以看出,图6(a)和(c)中初生相形状因子沿充型长度变化明显,图6(b)和(d)中初生相形状因子沿充型长度变化不太明显,但总体趋势为初生相形状因子沿充型长度变化呈现波浪形变化,波峰和波谷出现的位置与充型长度没有明确的关系。同一试样初生相形状因子出现的波峰和波谷的位置与初生相形状因子的大小没有对应关系。初生相形状因子沿充型长度出现波浪形变化,可能是由于在充型过程中,初生相晶粒会产生翻滚、扭转,初生相晶粒之间产生碰撞、摩擦造成的。

3 结论

1) 半固态合金熔体的原始组织特征在充型过程中发生一定变化,其中初生固相率在充型的沿程流动过程中变化较小;而初生相的晶粒尺寸、形状因子沿充型长度呈现波浪形变化。波峰和波谷出现的位置与充型长度没有明确的关系。

2) 充型后初生相晶粒尺寸的变化幅度与充型前半固态合金熔体初生相晶粒尺寸的大小有对应关系,即初始组织初生相的晶粒尺寸越小,充型后晶粒尺寸增大得越多。

REFERENCES

[1] 肖泽辉. 镁合金半固态流变压铸成形技术的研究[D]. 武汉: 华中科技大学, 2005.

XIAO Ze-hui. Study on rheo-diecasting process of semi-solid magnesium alloy [D]. Wuhan: Huazhong University of Science and Technology, 2005.

[2] 高松福, 毛卫民, 白月龙.半固态A356合金的流变压铸充填性与组织分布[J].特种铸造及有色合金, 2005, 25(10):598-600.

GAO Song-fu, MAO Wei-min, BAI Yue-long. Filling ability of semi-solid A356 alloy in rheo-casting and microstructure distribution[J]. Special Casting & Nonferrous Alloys, 2005, 25(10):598-600.

[3] 黄维超, 陈春生, 卢雅琳. Al-4Cu-Mg合金半固态压缩时微观组织的计算模型[J]. 材料工程, 2004(10): 7?11.

HUANG Wei-chao, CHEN Chun-sheng, LU Ya-lin. Prediction model of microstructure variable during semi-solid compression of Al-4Cu-Mg alloy[J]. Journal of Materials Engineering, 2004(10): 7?11.

[4] LEWANDOWSKI M S, OVERFELT R A. High temperature deformation behavior of solid and semi-solid alloy 718[J]. Acta Materialia, 1999, 47(18): 4695?4710.

[5] DOI Y, UETANI Y, YMAZAKI T, HIMI K. Microstructures and mechanical properties of AZ91D Mg-alloy produced by semi-solid extrusion process and its aging behavior[C]// TSUTSUI Y, KIUCHI M, ICHIKAWA K. Proceeding of the 7th Int Conf Semi-solid Processing of Alloys and Composites. Tsukuba, Japan: National Institute of Advanced Industrial Science and Technology, Japan Society for Technology of Plasticity, 2002: 771?776

[6] MAKOTO T, TOSHIHIRO D, YASUMASA K. Microstructure evolution related to the L12+D0(22) phase separation of the Ni3Al-Ni3V alloys[J]. Heat Treatment,2005,45(4):199-200

[7] 宋仁伯, 康永林, 孙建林. 半固态下1Cr18Ni9Ti钢轧制过程中的组织演变[J]. 机械工程材料, 2002, 26(9): 4?6.

SONG Ren-bo, KANG Yong-lin, SUN Jian-lin. Microstructural evolution of 1Cr18Ni9Ti during rolling in the semi-solid state[J]. Materials for Mechanical Engineering, 2002, 26(9): 4?6.

[8] 黄维超, 卢雅琳, 江海涛. 变形条件对半固态Al-4Cu-Mg合金微观组织的影响[J]. 稀有金属材料与工程, 2005, 34(5): 833?836.

HUANG Wei-chao, LU Ya-lin, JIANG Hai-tao. Effect of the process parameters on microstructure of the semi-solid Al-4Cu-Mg alloy in the isothermal compression process[J]. Rare Metal Materials and Engineering, 2005, 34(5): 833?836.

[9] 邹茂华, 刘昌明, 左宏志. ZL112Y半固态压铸摩托车零件的组织和性能研究[J]. 特种铸造及有色合金, 2005, 25(1): 42?44.

ZOU Mao-hua, LIU Chang-ming, ZUO Hong-zhi. Microstructures and mechanical properties of motorcycle parts for ZL112YA1-alloy in semi-solid thixocasting[J]. Special Casting & Nonferrous Alloys, 2005, 25(1): 42?44.

[10] 宋仁伯, 康永林, 李激光. 60Si2Mn半固态浆料的制备和流变轧制的组织形貌[J]. 金属学报, 2003, 39(3): 310?314.

SONG Ren-bo, KANG Yong-lin, LI Ji-guang. The microstructural morphology of semi-solid steel 60Si2Mn during fabrication and rheo-rolling[J]. Acta Metallurgica Sinica, 2003, 39(3): 310?314.

[11] 李淑波, 邹志文, 吴 昆. AZ91D镁合金高温压缩过程中的微观组织演变[J]. 中国有色金属学报, 2007, 17(7): 1041?1046.

LI Shu-bo, ZOU Zhi-wen, WU Kun. Microstructure evolution of AZ91D magnesium alloy during high temperature compression[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(7): 1041?1046.

[12] 湛利华, 钟 掘, 李晓谦. 连续铸轧流变行为及其组织演变规律[J]. 中南大学学报: 自然科学版, 2006, 37(1): 108?113.

ZHAN Li-hua, ZHONG Jue, LI Xiao-qian. Rheological behavior and microstructure evolution of continuous roll-casting process[J]. Journal of Central South University: Science and Technology, 2006, 37(1): 108?113.

[13] 张颂阳, 耿茂鹏, 张 莹. 铸轧对半固态镁合金组织的影响[J]. 塑性工程学报, 2006, 13(1): 82?85.

ZHANG Song-yang, GENG Mao-peng, ZHANG Ying. The effect of casting-rolling for semi-solid magnesium alloys on the microstructure[J]. Journal of Plasticity Engineering, 2006, 13(1): 82?85.

[14] 谭建波, 邢书明, 李立新. 半固态A356合金微观组织特征对充型能力的影响[J]. 中国有色金属学报, 2006, 16(4): 612?617.

TAN Jian-bo, XING Shu-ming, LI Li-xin. The influences of semi-solid A356 alloy microstructure characteristic on the filling ability[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(4): 612?617.

[15] LIU Y Q, FAN Z. Magnesium alloy selection for semi-solid metal processing[C]//TSUTSUI Y, KIUCHI M, ICHIKAWA K. Proceeding of the 7th Int Conf Semi-solid Processing of Alloys and Composites. Tsukuba, Japan: National Institute of Advanced Industrial Science and Technology, Japan Society for Technology of Plasticity, 2002: 587?592.

基金项目:河北科技大学校科研基金资助项目(2007012)

收稿日期:2008-12-01;修订日期:2009-04-08

通讯作者:谭建波,教授,博士;电话:0311-81668716;E-mail: tanjian1998@163.com

(编辑 李向群)