低品位石煤钒矿低温硫酸化焙烧-水浸提钒研究

来源期刊:稀有金属2020年第7期

论文作者:叶国华 谢禹 胡艺博 左琪 乔吉波 童雄

文章页码:753 - 761

关键词:提钒;石煤;硫酸化焙烧;水浸;

摘 要:石煤是一类重要的、仍有待开发利用的新型钒矿资源。贵州某石煤钒矿,V2O5含量仅0.62%,且钒主要以V(Ⅲ)呈类质同相形式存在于铝硅酸盐矿物晶格中,属于低品位难浸出矿石。依据该石煤钒矿的性质特点,采用低温硫酸化焙烧-水浸提钒的工艺,考察了主要因素的影响及内在原因,分析了焙烧过程中的钒价态与主要矿相的变化,结果表明:在焙烧粒度-0.074 mm粒级占比60%、硫酸用量20%,250℃的条件下低温硫酸化焙烧2 h,石煤中的V(Ⅲ)大部分被转化为可溶的V(Ⅳ)和V(Ⅴ),同时,石煤中含钒铝硅酸盐矿物晶格得以有效破坏;焙砂在最佳条件下(浸出温度90℃、液固比1.5∶1.0、浸出时间1.5 h、搅拌速度300 r·min-1)进行水浸,钒浸出率高达80.32%,指标理想。与常规工艺相比,低温硫酸化焙烧-水浸提钒工艺具有能耗低、作业周期短、浸出率高的优点。

网络首发时间: 2019-06-04 10:05

稀有金属 2020,44(07),753-761 DOI:10.13373/j.cnki.cjrm.xy19020024

叶国华 谢禹 胡艺博 左琪 乔吉波 童雄

昆明理工大学国土资源工程学院

省部共建复杂有色金属资源清洁利用国家重点实验室

昆明冶金研究院

石煤是一类重要的、仍有待开发利用的新型钒矿资源。贵州某石煤钒矿,V2O5含量仅0.62%,且钒主要以V(Ⅲ)呈类质同相形式存在于铝硅酸盐矿物晶格中,属于低品位难浸出矿石。依据该石煤钒矿的性质特点,采用低温硫酸化焙烧-水浸提钒的工艺,考察了主要因素的影响及内在原因,分析了焙烧过程中的钒价态与主要矿相的变化,结果表明:在焙烧粒度-0.074 mm粒级占比60%、硫酸用量20%,250℃的条件下低温硫酸化焙烧2 h,石煤中的V(Ⅲ)大部分被转化为可溶的V(Ⅳ)和V(Ⅴ),同时,石煤中含钒铝硅酸盐矿物晶格得以有效破坏;焙砂在最佳条件下(浸出温度90℃、液固比1.5∶1.0、浸出时间1.5 h、搅拌速度300 r·min-1)进行水浸,钒浸出率高达80.32%,指标理想。与常规工艺相比,低温硫酸化焙烧-水浸提钒工艺具有能耗低、作业周期短、浸出率高的优点。

中图分类号: TF841.3

作者简介:叶国华(1981-),男,河南虞城人,博士,副教授,研究方向:稀贵金属选冶的理论与工艺,E-mail:ghye581@163.com;;*乔吉波,高级工程师,电话:15925163112,E-mail:425366325@qq.com;

收稿日期:2019-02-28

基金:国家自然科学基金项目(51964028,51304090)资助;

Ye Guohua Xie Yu Hu Yibo Zuo Qi Qiao Jibo Tong Xiong

Faculty of Land Resource Engineering,Kunming University of Science and Technology

State Key Laboratory of Complex Nonferrous Metal Resources Clean Utilization

Kunming Metallurgy Research Institute

Abstract:

Stone coal is one kind of important new type vanadium resources that still needs to be developed and utilized. A certain stone coal vanadium ore from Guizhou province,with the V2O5 content of only 0.62%,belonged to a type of low grade refractory vanadium ore,and its vanadium was mainly presented in the crystal lattice of aluminosilicate minerals in the form of V(Ⅲ)(i.e. isomorphism form). According to properties of this stone coal,the technology of vanadium extraction from it by low temperature sulphating roasting-water leaching was adopted. The effects of main factors,and inherent reasons of effects,were investigated,and the transitions of vanadium valence and main mineral phases during roasting were analyzed. The results showed that,through low-temperature sulphating roasting under the optimum conditions of roasting particle size of-0.074 mm accounting for 60%,sulfuric acid dosage of 20%,roasting temperature of 250 ℃ and roasting time of 2 h,the V(Ⅲ)in the raw stone coal vanadium ore could be mostly converted into soluble V(Ⅳ)and V(Ⅴ),meanwhile,the crystal lattice of vanadium bearing aluminosilicate minerals could be effectively destroyed. The vanadium leaching rate of water leaching of roasted ore could be up to 80.32% under the optimum conditions of leaching temperature of 90 °C,liquid-solid ratio of 1.5∶1.0,leaching time of 1.5 h,agitator speed of 300 r·min-1,and the index was very ideal.Compared with the conventional technologies,the vanadium extraction technology of low temperature sulphating roasting-water leaching has the advantages of low energy consumption,short operating cycle and high leaching rate.

Keyword:

vanadium extraction; stone coal; sulphating roasting; water leaching;

Received: 2019-02-28

钒是一种重要的稀有金属,在冶金、化工、新型能源、医学、国防等领域具有重大战略意义。而且随着科技的进步与经济的发展,钒的应用范围和需求量还将不断扩大

石煤是由菌藻类低等生物遗体在浅海(湖)等还原性环境下经过腐泥化和煤化作用沉积而成的一种黑色页岩(多数为变质程度高的劣质腐泥无烟煤)

自20世纪60年代起,我国石煤提钒的发展已有近60来年的历史,研究或应用较多的有钠化焙烧、钙化焙烧、空白焙烧、复合添加剂焙烧、直接酸浸等提钒工艺

王学文等

现有的低温硫酸化焙烧提钒工艺多辅以微波和超声波等技术,导致生产成本较高、操作较为复杂,工业推广应用难度较大。鉴于此,本文采用较为简单的低温硫酸化焙烧-水浸工艺从某低品位石煤钒矿中提钒,考察了主要因素的影响及内在原因,分析了焙烧过程中价态与矿相的变化情况,取得了良好指标,期望对石煤提钒的行业发展有所裨益。

1实验

1.1实验材料

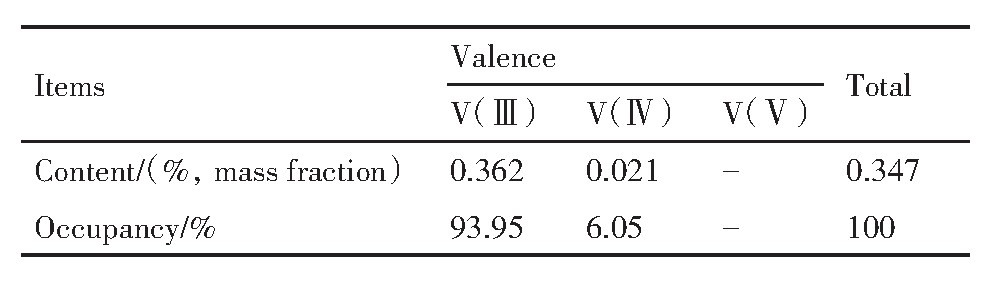

石煤试样采自贵州省江口县。首先,采用VIS-723N分光光度计、TAS-990原子吸收光谱仪、Avio500电感耦合等离子体发射光谱仪等仪器,结合容量分析法,对试样的主要化学组分进行了测试,结果见表1;同时,采用分步溶样-还原电位滴定法对试样中钒的价态进行了分析,结果见表2。

表1可见,目的组分V含量仅0.347%(折合V2O50.62%),低于目前所普遍认为的石煤钒矿工业开采品位(0.8%,以V2O5计,下同),试样属于低品位石煤钒矿。主要化学组分为SiO2,Al2O3,含量高达62.76%,12.30%。根据X射线衍射(XRD)分析,试样的主要矿相为石英、云母、绿泥石、伊利石,同时含有少量的长石、黄铁矿等。通过分步溶样法可知,钒主要赋存于铝硅酸盐矿物(云母、伊利石)中,这部分属于难浸出的钒,因此,为了保证较高的浸出率,必须有效地破坏其晶格结构。

表1 试样的主要化学组分 下载原图

Table 1 Main chemical compositions of raw materials(%,mass fraction)

表2 试样中钒的价态 下载原图

Table 2 Valence of vanadium in raw materials

表2显示,试样中的钒主要以V(Ⅲ)形式存在,占有率达93.95%,未检出V(Ⅴ),V(Ⅳ)含量也很低,这与现有的文献结果基本一致

综上,该石煤试样属于低品位难浸矿石。要想提取其中的钒,一般需要在高温氧化氛围下(焙烧等)将三价钒氧化成高价,同时进行酸浸,才能有效地提钒。另外,试样品位较低,在选择提钒工艺时还应充分考虑其能耗性、经济性。而低温硫酸化焙烧实际上是浸出过程在固相焙烧时完成,不仅能使钒的价态转化,同时进行了酸浸,提高了效率,且能耗低,经济性、环境性好。鉴于此,提出了“低温硫酸化焙烧-水浸”的提钒工艺。

1.2原理及方法

1.2.1试验原理

根据1.1节可知,试样中的钒主要是以V(Ⅲ)呈类质同相形式取代Al(Ⅲ)而赋存于铝硅酸盐矿物的晶格中。要提取其中的钒,就必须破坏铝硅酸盐矿物的晶体结构,使赋存于晶格中的钒释放出来,并使其转化与氧化。经低温硫酸化焙烧,可营造出一定的温度和酸度条件,让H+进入到铝硅酸盐矿物晶格中,置换Al(Ⅲ),扰乱矿物晶体结构,从而将钒释放出来,并在氧化氛围下进一步转化为可溶的V(Ⅳ)和V(Ⅴ)。主要反应如下:

试样中还含有少量的V(Ⅳ),反应如下:

以上反应均有H2O生成,焙烧不仅可以蒸发水分,促使反应向右进行,而且温度的提高会增强硫酸在铝硅酸盐矿物中的渗透能力,强化分解过程。但应当注意的是,为了防止硫酸挥发和VOSO4分解,焙烧温度应控制在硫酸沸点(330℃)以下,即低温硫酸化焙烧。

低温硫酸化焙烧的产物为可溶性硫酸盐,焙砂(焙烧后的熟料)加水升温搅拌浸出,钒即以离子形式转入溶液。

1.2.2试验方法

破碎后的石煤试样研磨至一定粒度,称取100 g置于焙烧圆皿中,加入定量的浓硫酸(分析纯,含量95%~98%)拌匀,放入马弗炉内在一定温度下焙烧至指定时间,为了使空气进入炉内,保持炉内的氧化气氛,焙烧时炉门采用半开方式。焙砂自然冷却至室温后,再进行加热搅拌水浸。量取浸出液体积,用硫酸亚铁铵滴定法测定浸出液中钒的浓度,进而按下式计算钒的浸出率:

式中,η为钒浸出率,V为浸出液体积,C为浸出液钒浓度,m为试样质量,α为试样钒品位。

2结果与讨论

2.1低温硫酸化焙烧

焙烧效果主要取决于钒的价态转化率,而转化率又直接决定了钒浸出率。因此,研究时一般采用浸出率为指标来衡量焙烧效果的好坏[15]。焙烧阶段的主要影响因素除钒的赋存状态外,还包括焙烧粒度、硫酸用量、焙烧温度、焙烧时间等。为此,固定浸出条件为液固比(液相和固相的质量比)1.0∶1.0、浸出温度80℃、浸出时间2 h、搅拌速度200 r·min-1,采用单因素法考察焙烧时各因素的影响。

2.1.1焙烧粒度的影响

由于石煤中的钒多以V(Ⅲ)呈类质同相形式置换Al(Ⅲ)而存在于铝硅酸盐晶格中,故粒度越细,晶格结构越容易被破坏,其中的钒也就更容易被氧化溶出。在硫酸用量25%(即每百克试样所用的浓硫酸的体积,下同)、焙烧温度220℃、焙烧时间1.5 h的条件下,考察了焙烧粒度的影响,结果见图1。

由图1可以看出,随着石煤中-0.074 mm粒级占比的逐渐增大,钒的浸出率呈现先增加后降低的趋势,这就说明其中的钒转化率也呈现相似的趋势。当-0.074 mm占比小于60%时,钒浸出率随着占比的增大而增加;当占比为60%时,钒浸出率达到最大值,为72.14%;当-0.074 mm占比继续增大时,钒浸出率逐渐开始降低。在焙烧过程中,颗粒粒度越小,其比表面积越大,这有利于磨细的石煤在高温下与硫酸、氧气接触,促进其中的钒转化可溶钒。同时,石煤浸出属于液-固相间的非均相反应,其反应速率与相界面积有关,故粒度越小,浸出反应时间越快。但当-0.074 mm粒级过多时,会导致浸出液发粘,甚至会出现颗粒“聚沉”现象,此时会阻碍钒的浸出

图1 焙烧粒度对钒浸出率的影响

Fig.1 Effect of roasting particle size on V leaching rate

2.1.2硫酸用量的影响

低温硫酸化焙烧的关键在于焙烧阶段加入浓硫酸,当硫酸用量不足时,石煤中的钒无法被有效地释放出来;当硫酸用量过多时,又会导致设备腐蚀和成本增加的问题。为了确定适宜的硫酸用量,在焙烧粒度-0.074 mm占比60%、焙烧温度220℃、焙烧时间1.5 h的条件下,考察了硫酸用量的影响,结果如图2所示。

由于钒的浸出率和石煤中铝硅酸盐矿物晶相的破坏程度有关,因此随着硫酸用量的不断增加,晶相中的钒与硫酸进行的反应也越彻底,钒浸出率也会不断提高

2.1.3焙烧温度的影响

当焙烧温度较低时,温度的升高会增强硫酸在石煤中的渗透能力;但温度过高时,不仅会增加能耗,还会导致石煤中已转化的钒发生二次反应

图2 硫酸用量对钒浸出率的影响

Fig.2 Effect of H2SO4dosage on V leaching rate

由图3可知,焙烧温度对钒浸出率的影响较大,在开始时,随着温度的升高,钒浸出率也呈现增大的趋势;当焙烧温度达到250℃时,钒浸出率达到最大值72.68%;继续升高焙烧温度,钒浸出率则开始逐渐下降,这是由于温度的升高会导致硫酸挥发,影响硫酸总体的利用率。另外,高温氧化条件下,石煤中的钒会氧化成更高价的V2O5,其可能具有催化分解VOSO4的作用,进而造成钒浸出率的降低

2.1.4焙烧时间的影响

石煤提钒的焙烧时间是影响钒转化率的重要因素之一,若焙烧时间过短,则低价钒的转化不够充分;焙烧时间过长,则会增加能耗,影响生产效率。为确定合适的焙烧时间,在焙烧粒度-0.074 mm占比60%、硫酸用量为20%、焙烧温度250℃的条件下,考察了焙烧时间的影响,结果见图4。

图3 焙烧温度对钒浸出率的影响

Fig.3 Effect of roasting temperature on V leaching rate

由图4可以看出,钒浸出率随着焙烧时间的延长而呈现先上升后下降的趋势。焙烧时间为0.5 h时,转化不充分,导致钒浸出率不到65%;当焙烧2 h时,钒的转化基本达到平衡状态,浸出率也达到最大值74.44%;继续延长焙烧时间,钒的浸出率不再增加,甚至略微下降,预计是焙烧时间过长导致其中的VOSO4产生了分解反应、二次反应或是被硅氧“裹络”,不利于低价钒的转化溶出,进而影响钒的浸出。

2.1.5焙烧前后钒的价态分析

在粒度-0.074 mm占比60%、硫酸用量20%、温度250℃的条件下,对石煤试样低温硫酸化焙烧2 h。为了更好地判断其中钒的价态变化,通过电位滴定法对石煤原样及低温硫酸化焙烧后的熟料(焙砂)进行了价态对比分析,结果见表3。

表2和表3对比可知,试样中的V(III)占有率由原来的93.95%降至20.46%,V(Ⅳ)由6.05%提高至58.79%,V(Ⅴ)更是从测不到提高至20.75%。可见,通过低温硫酸化焙烧,其中大部分的V(Ⅲ)被转化成高价可溶的V(Ⅳ)和V(Ⅴ),转化率较高。因此可以推断,在硫酸用量20%、焙烧温度250℃的条件下焙烧2 h,含钒铝硅酸盐矿物的晶体结构已被有效破坏,释放溶出其中大部分的V(Ⅳ)和V(Ⅴ),从而能通过简单的水浸(由于焙烧时加入了浓硫酸,故此时的水浸仍可视为一种酸性浸出)方法进行回收。

图4 焙烧时间对钒浸出率的影响

Fig.4 Effect of roasting time on V leaching rate

表3 低温硫酸化焙烧后熟料中钒的价态 下载原图

Table 3 Valence of vanadium after low-temperature sul-phating roasting

Noe:Weigh of samples remained unchanged before and afer roasing

2.1.6焙烧前后的X射线衍射(XRD)分析

在低温硫酸化焙烧过程中,石煤矿相变化较为复杂。为分析其在焙烧过程中的矿相变化,在粒度-0.074mm占比60%、硫酸用量20%、温度250℃的条件下焙烧2 h,低温硫酸化焙烧前后的XRD对比分析结果见图5。

根据图5对比分析可知,试样在经过低温硫酸化焙烧后,石英和长石类矿物特征衍射峰的强度变化较弱,而其他矿物的物相均发生了较为明显的变化,其中黄铁矿和绿泥石中的铁经焙烧后特征衍射峰出现减弱甚至消失,同时在22°,41°左右处出现新的含铁物相褐铁矾和针绿矾矿,由此可知,在低温硫酸化焙烧中,黄铁矿或绿泥石中的铁首先与硫酸反应生成硫酸亚铁,然后氧化后与水结晶生成褐铁矾或针绿矾矿;钒主要赋存在云母、伊利石中,对比图5中的(1),(2)图谱分析可知,云母和伊利石等铝硅酸盐矿物的特征衍射峰出现了较为明显的减弱,并且在25°,28°,32°,38°处出现了与硫酸焙烧反应生成硫酸铝钾,这就说明主要含钒铝硅酸盐矿物晶格已被破坏,并生成了可溶性钒化合物。

图5 石煤低温硫酸化焙烧XRD图谱

Fig.5 XRD patterns of stone coal using low-temperature sul-phation roasting

(1)Raw samples;(2)Roasted samples

2.2水浸提钒

由2.1节可知,低温硫酸化焙烧的最佳条件是焙烧粒度-0.074 mm占比60%、硫酸用量20%、焙烧温度250℃、焙烧时间2 h。在此条件下,考察了低温硫酸化焙烧后水浸的主要影响因素。

2.2.1浸出温度的影响

浸出温度对钒浸出影响较为明显,浸出温度的提高有利于浸出率的增大,但过高的温度会导致能耗增大,而且当浸出率达到一定程度后,再增加温度对浸出率的提高已没有意义。为此,在液固比1.0∶1.0、浸出时间2 h、搅拌速度200 r·min-1的条件下,考察了浸出温度的影响,结果见图6。

由图6可知,钒浸出率随着温度的升高总体上呈现增大的趋势,主要是因为温度越高,浸出液中颗粒积存的能量增多,破坏或削弱矿物中化学键的能力增强,动能等于或大于活化能的分子数目增多,浸出体系反应活性增强

图6 浸出温度对钒浸出率的影响

Fig.6 Effect of leaching temperature on V leaching rate

2.2.2液固比的影响

液固比是影响浸出的因素之一,且会对后续工序也有较大的影响。液固比低时,矿浆浓度则增大,会影响矿浆的传质和扩散,使浸出率有所下降;但液固比也不能过大,过大时会降低浸出液钒浓度,影响后续的净化与富集过程,降低了生产效率

由图7可知,在开始阶段,液固比较低,因此浸出液粘度大,增加了其中颗粒团聚的程度,影响浸出体系中H+和可溶性钒之间的传质、扩散,使钒浸出率偏低。随着液固比的增大,钒浸出率也逐渐升高;当液固比达到1.5∶1.0时,钒浸出率达到最大,为78.54%。继续增加浸出液固比,钒浸出率会出现下降趋势,这是因为过高的液固比会增大其中的液相体积,降低浸出体系中的残余酸浓度。此外,液固比过高还会降低浸出过程中单位时间内矿物的处理量,从而提高了成本,降低了生产效率,这对工业生产来说,是不经济的。因此,水浸的液固比宜选用1.5∶1.0。

2.2.3浸出时间的影响

一般而言,浸出时间越长,钒浸出率越大,但达到一定时间后,浸出率增幅变缓,而且还会延长生产周期,降低生产效率和增大生产成本。因此,为了确定合适的浸出时间,在浸出温度90℃、液固比1.5∶1.0、搅拌速度200 r·min-1的条件下,进行了浸出时间的条件试验,结果见图8。

图8显示,钒浸出率总体随着时间的延长而增大,当浸出1.5 h后,浸出率就可以达到77.84%,这就说明开始阶段浸出速度较快。随着时间的延长,液相与焙砂的反应进行得越加充分,但逐渐地,时间对于钒浸出率的增幅影响减缓,这是由于开始时浸出的钒主要是以硫酸氧钒的形式存在,此部分的钒较易被溶出,随后要浸出的钒仍主要以类质同相形式存在,矿物晶格尚未破坏,故难以被浸出或是浸出速率很差。当浸出时间继续延长,钒浸出率已基本达到平衡,考虑到生产效率的问题,水浸时间1.5 h即可。

图7 浸出液固比对钒浸出率的影响

Fig.7 Effect of liquid-solid ratio on V leaching rate

图8 浸出时间对钒浸出率的影响

Fig.8 Effect of leaching time on V leaching rate

2.2.4搅拌转速的影响

为了增强固、液两相之间的相对运动,提高生成物从颗粒内部向液相的扩散速度,在浸出过程中需要要对浸出液进行搅拌。为了确定合适的浸出搅拌速度,在浸出温度90℃、液固比1.5∶1.0的条件下水浸1.5 h,考察搅拌速度对钒浸出率的影响,结果见图9。

从图9可以看出,在开始阶段,随着搅拌速度的增加,由于搅拌产生的高速的涡流削弱了颗粒边界层厚度,从而加快了浸出速率。然而,随着搅拌速度的继续增加,其对浸出率的影响逐渐变弱,这是因为边界层厚度减小到了一定值,此时颗粒表面的液相趋于稳定的层流状态,即使整个浸出体系随着搅拌速度的增大而导致紊流程度增大

2.3低温硫酸化焙烧-水浸提钒

综合2.1节和2.2节,低温硫酸化焙烧-水浸提钒的最佳条件为:焙烧粒度-0.074 mm占比60%、硫酸用量20%、焙烧温度250℃、焙烧时间2 h,水浸温度90℃、液固比1.5∶1.0、搅拌速度300 r·min-1、浸出时间1.5 h。最佳条件下的提钒指标见表4。

图9 搅拌速度对对钒浸出率的影响

Fig.9 Effect of speed of agitator on V leaching rate

表4显示,最佳条件下,钒浸出率高达80.32%,与常规提钒工艺钒浸出率不足70%

表4 最佳条件下低温硫酸化焙烧-水浸提钒结果 下载原图

Table 4 Results of low-temperature sulphating roasting-water leaching under optimum conditions

3结论

1.贵州某石煤钒矿,V2O5含量仅0.62%,且钒主要以V(Ⅲ)呈类质同相形式存在于铝硅酸盐矿物晶格中,属于低品位难浸出矿石。

2.在粒度-0.074 mm占比60%、硫酸用量20%、250℃的条件下低温硫酸化焙烧2 h,试样中V(Ⅲ)占有率由原来的93.95%降至20.46%,V(Ⅳ)由6.05%提高至58.79%,V(Ⅴ)更是从测不到提高至20.75%;同时,石煤中含钒铝硅酸盐矿物特征衍射峰明显减弱,晶格得以有效破坏。

3.低温硫酸化焙烧后进行水浸,最佳条件为:温度90℃、液固比1.5∶1.0、时间1.5 h、搅拌速度300 r·min-1,钒浸出率高达80.32%,指标理想。

4.低温硫酸化焙烧-水浸提钒工艺具有能耗低、作业周期短、浸出率高的优点。

参考文献