氧压渣非氰体系浸金及其机理

来源期刊:中国有色金属学报2020年第5期

论文作者:郭学益 张磊 田庆华 于大伟 崔富晖

文章页码:1131 - 1142

关键词:氧压渣;非氰体系;硫脲;多硫化物;浸出;金

Key words:oxygen pressure leaching residue; non-cyanide system; thiourea; polysulfide; leaching; gold

摘 要:以氧压渣为原料,考察酸性硫脲体系和碱性多硫化物体系碳浸法浸金效果,对浸出过程矿相行为进行分析。结果表明:碱性多硫化物体系较酸性硫脲体系金浸出率高30%,碱性多硫化物体系包裹金得到释放和暴露,利于金的高效浸出。在碱性多硫化物体系下考察各因素对金浸出率的影响并确定最优浸出条件,在最优条件下,金的浸出率达85%以上。开展深度浸金研究,超声波强化金浸出率达89.77%,超细磨金浸出率达91.95%。

Abstract: Using oxygen pressure leaching residue as raw material, the leaching behavior of carbon leaching in acidic thiourea system and alkaline polysulfide system was investigated, and the mineralogical change during leaching was analyzed. The results show that the gold leaching rate using the alkaline polysulfide system is 30% higher than that of acidic thiourea system, and gold is exposed and released in alkaline polysulfide system, which is conducive to the efficient leaching of gold. The influences of various factors on the gold leaching rate were investigated in the alkaline polysulfide system, and the optimum leaching conditions were determined. Under the optimal conditions, the gold leaching rate is over 85%. A study on enhanced gold impregnation is carried out, the ultrasonic gold leaching rate reaches 89.77%,the leaching rate of ultrafine ground gold reaches 91.95%.

DOI: 10.11817/j.ysxb.1004.0609.2020-35771

郭学益1, 2,张 磊1, 2,田庆华1, 2,于大伟1, 2,崔富晖1, 2

(1. 中南大学 冶金与环境学院,长沙 410083;

2. 中国有色金属工业协会 中国清洁冶金工程研究中心,长沙 410083)

摘 要:以氧压渣为原料,考察酸性硫脲体系和碱性多硫化物体系碳浸法浸金效果,对浸出过程矿相行为进行分析。结果表明:碱性多硫化物体系较酸性硫脲体系金浸出率高30%,碱性多硫化物体系包裹金得到释放和暴露,利于金的高效浸出。在碱性多硫化物体系下考察各因素对金浸出率的影响并确定最优浸出条件,在最优条件下,金的浸出率达85%以上。开展深度浸金研究,超声波强化金浸出率达89.77%,超细磨金浸出率达91.95%。

关键词:氧压渣;非氰体系;硫脲;多硫化物;浸出;金

文章编号:1004-0609(2020)-05-1131-11 中图分类号:TF818 文献标志码:A

黄金是稀缺的战略性金属[1],广泛应用于黄金饰品、货币储备和高科技产业[2],在国民经济及社会发展中有着不可取代的作用[3-4]。据US Geological Survey 数据报道,全世界已查明的黄金资源量为8.9万t[5],其中约1/3 的金矿资源属于难处理矿,随着优质资源的日益消耗,这一比例仍在不断增加。由于我国黄金产业技术水平较低[7],对于含锑、铅、锌、硫、砷、碳等含金物料未能很好地开发利用,这已成为制约我国黄金产业发展的重要因素[8-9]。

目前含金物料火法提金方法主要为高温补集法[10],根据黄金富集与回收的原理,通过造锍熔炼的方法来处理难处理金矿[11]。火法处理难处理的金矿,可使被包裹金进入锍或金属相,从而达到富集金的目的,处理锍或金属相以达回收金的目的[12]。目前使用火法工艺处理难处理金矿所需成本高[13],大范围推行火法提金仍存在问题,湿法提金较火法提金更具优势[14-15]。

湿法处理提金方法有硫脲法、石硫合剂法、卤素及其化合物法、氰化法等[16-21]。袁喜振等[22]开展了难浸金矿碘化提金研究,虽然金浸出率高,但碘消耗量大。白安平等[23]开展了碱性硫脲浸金研究,存在金浸出率不高等问题。郑成辉等[24]开展了生物浸金相关研究,在金浸出同时有效降低能耗,减少了生物浸出污染,但存在效率低等问题。氰化提金是现代黄金提取的主要方法,该工艺生产的黄金约占全国总产量的70%[25]。氰化法虽然应用广,但是氰化提金生产周期长,工作环境恶劣,环境污染严重,浸出过程中大量的含氰废水、废渣需要处理[26-27]。由环保部联合国家发改委和公安部发布的新版《国家危险废物名录》中,将“采用氰化物进行黄金选矿过程中产生的氰化尾渣”列入危险废物名录[28],因此,研究一种新的环境友好型的非氰提金方法刻不容缓。

基于此,本文作者提出非氰浸金清洁生产工艺,采用硫脲和多硫化物作为浸金剂,针对卡林型金矿有机碳吸附金的问题,开展碳浸法浸金实验,载金碳解析后可回收金,尾液经简单处理后可作为洗水回用,尾渣可无害化堆存。重点分析氧压渣在酸性硫脲体系和碱性多硫化物体系矿相行为,同时系统研究氧压渣碱性多硫化物体系浸出过程的因素影响,开展深度浸金研究,为含金物料非氰提金提供有益指导。

1 实验

1.1 原料

本实验原料取自贵州某黄金冶炼公司产出卡林型金矿经高温高酸氧压预处理后生成的氧压渣。该氧压渣经110 ℃条件下干燥磨细筛分,过孔径<74 μm筛。氧压渣的主要化学成分见表1。

本实验所用硫脲、硫酸铁、氢氧化钠等均为分析纯,碱性体系浸金剂多硫化物为硫化钠与元素硫碱性溶液中混合溶解制备。氧压渣的XRD谱见图1。其结果表明,该氧压渣中主要物相为CaSO4、Fe(OH)SO4和SiO2。氧压渣中金赋存方式分析见表2。

由表2可知,氧压渣中的单体金、连生金占71.40%,硫化物包裹金占12.23%,铁氧化物包裹金占10.17%,硅酸盐中金仅有0.05%。

表1 氧压渣的主要化学成分

Table 1 Main chemical composition of oxygen pressure residue (mass fraction, %)

图1 氧化渣物相图

Fig. 1 XRD pattern of oxygen pressure residue

表2 氧压渣的金物相分析

Table 2 Gold phase analysis of oxygen pressure residue

1.2 浸出原理和实验方法

1.2.1 浸出原理

酸性硫脲体系,硫脲在pH值1.0~2.0下可与金生成配离子 ,浸金的基本反应如下所示[17]:

,浸金的基本反应如下所示[17]:

4Au+8H2NCSNH2+O2+4H+=4 +2H2O (1)

+2H2O (1)

Au+2H2NCSNH2+Fe3+= + Fe2+ (2)

+ Fe2+ (2)

碱性多硫化物体系,试剂多硫化物中有效成分S2-、 、

、 在碱性条件下可与金发生螯合反应,生成稳定的螯合物

在碱性条件下可与金发生螯合反应,生成稳定的螯合物 存在于溶液中,试剂多硫化物中还添加部分NaCl、NH4Cl等化学成分,用以提高试剂多硫化物浸金性能。浸金的基本反应如下所示[29]:

存在于溶液中,试剂多硫化物中还添加部分NaCl、NH4Cl等化学成分,用以提高试剂多硫化物浸金性能。浸金的基本反应如下所示[29]:

Au+ =

= +e (3)

+e (3)

Au+ =

= +e (4)

+e (4)

6Au+2S2-+ = 6AuS-+e (5)

= 6AuS-+e (5)

8Au+3S2-+ = 8AuS-+e (6)

= 8AuS-+e (6)

1.2.2 实验方法

氧压渣浸出实验在特定反应釜中进行,通过控制体系电位-pH值,同时补加适量空气进行三相混合均匀强化浸出,具体实验过程如下:1) 每次称取一定质量的氧压渣置于反应釜中,加入一定量的纯水,配成一定液固比的溶液体系;2) 酸性体系缓慢向浸出反应釜中加入硫酸、硫酸铁调节pH值到1~2 左右,搅拌均匀后加一定浓度的硫脲,并通入空气;碱性体系补加氢氧化钠调节pH值到10~11,搅拌均匀后加适量浸金剂多硫化物,并通入空气;3) 浸出过程实时添加硫酸或者氢氧化钠控制pH在适宜区间,反应完成后真空过滤,取浸出液量体积,浸出渣用洗涤水分两次倾倒洗涤,滤饼在110 ℃烘干后称取质量。金浸出率时金的溶解量占金总量的分数,其按式(7)计算:

(7)

(7)

式中:η表示浸出率(%);m0和w0表示样品质量(g)和金的含量(%);m和w表示浸出渣质量(g)和金的含量(%)。

1.3 分析检测与表征

样品中金元素的分析采用火试金法,铁、硫、砷等元素的定量分析采用ICP-AES分析仪测定(美国热电公司IRIS interprid Ⅲ XRS型电感耦合等离子体发射光谱仪)。样品的微观形貌采用SEM(Japan jeol JSM-6360LV, 20 kV)进行分析。样品的物相组成采用X射线衍射(日本理学TTRAX-3型,测试电压为50 kV,测试电流为300 mA,扫描条件为10 (°)/min)进行分析。

2 结果与讨论

选择酸性硫脲体系和碱性非氰体系对浸的浸出进行了研究,对两个不同体系浸金率差别较大原因进行了分析,考察了碱性非氰体系温度、浸出剂浓度、液固比、活性炭浓度等因素对氧压渣中金浸出率的影响。

2.1 氧压渣浸出体系选择及机理分析

2.1.1 酸性硫脲体系金的浸出

固定试验条件如下: pH值1.0~2.0、常温、转速400 r/min、时间3.0 h、液固比L/S=6、活性炭浓度为80 g/L 、Fe3+浓度3~5 g/L、鼓入空气,考察硫脲浓度对金浸出率的影响,结果见图2。

图2 硫脲浓度对金浸出率影响

Fig. 2 Effect of thiourea concentration on Au leaching efficiency

从图2可知,随着硫脲浓度提高,金的浸出率呈先上升后下降趋势,当硫脲浓度提高至1.5%时,金的浸出率增加至最大值52.4%,继续提高硫脲浓度,金浸出率开始逐渐下降,表明过量的硫脲浓度不利于氧压渣中金的浸出。因为硫脲浓度过高,部分硫脲易氧化生成元素硫附着在颗粒表面,元素硫较为稳定,很难被继续氧化[17],阻碍了单质金与硫脲配合反应的进行,导致金浸出率下降。

2.1.2 碱性非氰体系金的浸出

初始条件如下:pH值11.0~11.5、常温、转速400 r/min、液固比L/S=6、活性炭浓度为80 g/L、时间3.0 h、鼓入空气,考察非氰浸金剂多硫化物浓度对金浸出率的影响,结果见图3。

图3 多硫化物浓度对金浸出率影响

Fig. 3 Effect of polysulfide concentration on Au leaching efficiency

从图3可以看出,随着非氰浸金剂多硫化物浓度的提高,金的浸出率逐渐升高,当浸金剂多硫化物浓度提高为0.5%时,金浸出率为72.8%,当浸金剂多硫化物浓度提高至1.0%时,金浸出率增加至81.3%,继续提高浸金剂多硫化物浓度至3.0%,金浸出率提高不明显。在过高浸金剂多硫化物浓度条件下,渣中金浸出率并未降低,表明过高浓度浸金剂多硫化物不会阻碍渣中金的浸出。与图2对比可知,碱性多硫化物体系金浸出率较酸性硫脲体系高30%左右。

2.1.3 氧压渣浸出体系机理分析

氧压渣、酸性体系硫脲浓度1.5%浸出渣和碱性体系多硫化物浓度1.5%浸出渣SEM像和EDS扫描结果如4所示。

对比图4(a)、(b)、(c)的SEM像可知,酸性体系下浸出渣颗粒表面较为完整,与氧压渣相比,未出现明显腐蚀现象,表面更为平滑致密。碱性多硫化物体系下物料颗粒表面腐蚀严重,凹凸不平,与氧压渣相比,出现明显裂痕。对比分析EDS扫描结果可知(见图4(a′)、(b′)、(c′)),氧压渣扫描区域1主要元素有氧、硫、钙、硅、铁,酸性硫脲体系浸出渣扫描区域2主要元素为硫、氧、钙,铁元素几乎没有。碱性多硫化物体系浸出渣扫描区域3硫、钙元素含量占比较氧压渣大幅降低,铁、硅元素占比升高。

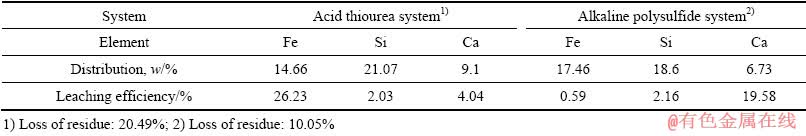

同时,测定了酸性体系硫脲浓度1.5%浸出渣和碱性体系多硫化物浓度1.5%浸出渣相关元素化学成分,根据浸出渣重量计算铁、硅、钙的浸出率,结果分别见表3。

由表3可以看出,酸性硫脲体系铁浸出率为26.23%,硅和钙浸出率较低,氧压渣中碱式硫酸铁及夹杂硫酸铁易溶解进入溶液中,少部分硅酸盐和钙盐溶解所致。碱性多硫化物体系钙浸出率为19.58%,铁、硅浸出率较低,氧压渣中部分硫酸钙溶解进入溶液中。

图4 不同体系浸出渣的SEM像和相应区域的EDS谱

Fig. 4 SEM images of leaching residue((a)-(c)) and EDS spectra of corresponding areas((a′)-(c′))

表3 不同体系浸出过程相关元素浸出率

Table 3 Leaching efficiency of coherent element during leaching process of different system

对比可知,铁在酸性硫脲体系溶解率高,碱性多硫化物体系溶解率低,硅在酸碱体系溶解率低,钙在酸性硫脲体系溶解率低,碱性多硫化物体系溶解率高。

酸性体系硫脲浓度1.5%浸出渣和碱性体系多硫化物浓度1.5%浸出渣的XRD谱如图5所示。

图5 不同体系浸出渣的XRD谱

Fig. 5 XRD pattern of leaching residue from different systems

由图5可知,酸性浸出渣中主要物相为CaSO4、Fe(OH)SO4和SiO2,酸性浸出过程中虽然部分碱式硫酸铁溶解,但依然是主要物相。碱性浸出渣中主要物相为 Fe(OH)SO4和SiO2,碱性体系部分硫酸钙溶解,衍射峰被碱式硫酸铁和二氧化硅衍射峰覆盖,XRD检测不出来。

氧压渣为贵州卡林型难处理金矿酸性高温高压条件下生成产物,卡林型金矿中含有黄铁矿、砷黄铁矿,查阅文献分析可知,黄铁矿、砷黄铁矿在酸性高温高压预处理过程中,硫元素大多以硫酸根形式存在,部分硫元素氧化不彻底易生成元素硫形式附着在渣表面,可能发生的反应方程式如下所示[30-31]:

4FeAsS+7O2+4H2SO4+2H2O=4H3AsO4+4FeSO4+4S0 (8)

2FeAsS+7Fe2(SO4)3+8H2O=16FeSO4+2H2AsO4+5H2SO4+2S0 (9)

2Fe7S8+14H2SO4+7O2=14FeSO4+16S0+14H2O (10)

Fe7S8+7Fe2(SO4)3=21FeSO4+8S0 (11)

FeS2+2O2=FeSO4+S0 (12)

FeS2+Fe2(SO4)3=3FeSO4+S0 (13)

酸性硫脲体系下硫酸钙和元素硫包裹在单质金表面几乎不参与反应,部分碱式硫酸铁易溶解于稀酸中,溶液中Fe3+浓度升高,当溶液电位过高,部分硫脲易被氧化生成元素硫形成对金的二次包裹,阻碍反应的进行,可能发生的反应方程式如下所示[32-33]:

2Fe(OH)SO4+H2SO4=Fe2(SO4)3+2H2O (14)

SC(NH2)2+2Fe3+=CNNH2+S0+2H++2Fe2+ (15)

碱性多硫化物体系下,氧压渣中硫酸钙可与碱反应生成微溶氢氧化钙,体系中钠盐、铵盐的存在可有效提高硫酸钙溶解度[34-35],可能存在元素硫的歧化反应,元素硫在通氧条件下发生歧化反应转化为以 为主的介稳态硫氧化合物[36],可成为金的有效络合剂,继续增加反应时间元素硫转化成

为主的介稳态硫氧化合物[36],可成为金的有效络合剂,继续增加反应时间元素硫转化成 。碱性浸金过程中颗粒表面腐蚀严重,出现裂痕,包裹金减少,有利于金的高效浸出,可能发生的反应方程式如下所示[37]:

。碱性浸金过程中颗粒表面腐蚀严重,出现裂痕,包裹金减少,有利于金的高效浸出,可能发生的反应方程式如下所示[37]:

CaSO4+2OH–= +Ca(OH)2 (16)

+Ca(OH)2 (16)

2S0+2OH–+O2= +H2O (17)

+H2O (17)

8S0+4OH–+5O2= +2H2O (18)

+2H2O (18)

+2O2+2OH–=

+2O2+2OH–= +H2O (19)

+H2O (19)

FeS2+Fe2(SO4)3=3FeSO4+2S0 (20)

2.2 碱性多硫化物体系金的浸出

2.2.1 浸出剂浓度对金浸出率的影响

合适的浸金剂浓度有利于金的浸出。初始条件:pH值为11.0~11.5、反应温度40 ℃、液固比L/S=5、搅拌速度360 r/min、活性炭浓度为80 g/L、时间5.0 h,考察非氰浸出剂浓度对浸出过程金浸出率的影响,结果见图6。

由图6可知,随着浸金剂多硫化物浓度提高,金的浸出率逐渐提高,浸出渣中金含量缓慢降低,当浸出剂浓度达到0.9%时,金的浸出率为83.7%,继续提高浸出剂浓度,金的浸出率增加不明显。考虑到生产成本等因素,选择最佳浸出剂浓度为0.9%。

图6 多硫化物浓度对金浸出率和浸出渣中金含量的影响

Fig. 6 Effect of polysulfide concentration on Au leaching efficiency and Au content in residue

2.2.2 活性炭浓度对金浸出率的影响

活性炭吸附金强度高于有机碳的,添加活性碳可阻碍渣中有机碳对金的吸附。初始条件:pH值为11.0~11.5、反应温度40 ℃、液固比L/S = 5、搅拌速度360 r/min、非氰浸出剂浓度为0.9%、时间5.0 h,考察活性炭浓度对浸出过程金浸出率的影响,结果见图7。

图7 活性炭浓度对金浸出率和浸出渣中金含量的影响

Fig. 7 Effect of C concentration on Au leaching efficiency and Au content in residue

从图7可知,随着活性炭浓度的提升,金的浸出率逐渐升高至82.47%。当溶液中不加入活性炭时,金浸出率为53.01%,这是由于该含金物流为高砷高硫高碳卡林型金矿,经过高温高压高酸氧化浸出后,氧压渣中有机碳并未被破坏,依旧对浸出进入到溶液中的金有较强吸附作用,使得已经浸出进入到溶液中的金被反吸附进入到渣中,使得氧化渣中金含量偏高,降低了金浸出率。当活性炭加入量逐步提升,金浸出率提升趋于缓慢,考虑到生产过程中金浸出率和生产成本等综合因素,选用活性炭用量40 g/L比较合适。

2.2.3 搅拌速度对金浸出率的影响

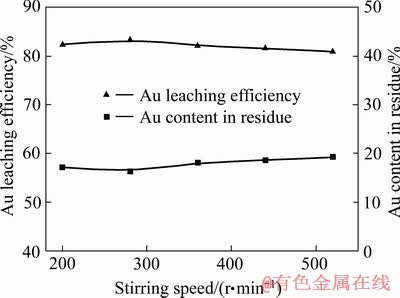

初始条件:pH值为11.0~11.5、反应温度40 ℃、液固比L/S=5、活性炭浓度40 g/L、非氰浸出剂浓度为0.9%、时间5.0 h,考察搅拌速度对金浸出率的影响,其结果见图8。

图8 搅拌速度对浸出率和浸出渣中金含量的影响

Fig. 8 Effect of Stirring speed on Au leaching efficiency and Au content in residue

从图8可知,随着搅拌速度的增加,金的浸出率变化不大。当搅拌速度较低时,有部分氧压渣沉积在烧杯底部,导致浸出剂与氧压渣的混合不够充分,影响氧压渣中金元素的浸出效率。随着搅拌速度的增加,溶液中活性炭之间碰撞剧烈,椰壳活性炭出现不同程度破损,部分破损的活性炭载金微粒在实验结束后过筛时进入渣中,使得渣中金含量增加,导致金浸出率的逐渐降低。因此,需要控制合适的搅拌速度,确保氧压渣在浸出体系中呈悬浮状态均匀分散在浸出剂中,强化颗粒表面的传质传热过程,减少溶液中活性炭之间碰撞强度。综合考虑,搅拌速度选择280 r/min比较合适。

2.2.4 浸出时间对金浸出率的影响

初始条件:pH值为11.0~11.5、反应温度40 ℃、液固比L/S=5、非氰浸出剂浓度为0.9%、搅拌速度280 r/min,考察反应时间金浸出率的影响,其结果见图9。

从图9可知,金的浸出率随着时间的延长缓慢上升,金的浸出率在5 h上升至85.36%,而后上升幅度不大。氧化渣中大部分金存在形式为单体金和连生金,在合适的条件下易于浸出,部分铁氧化物包裹金和硫化物包裹金较难浸出,随着浸出时间的延长,氧化渣颗粒表面慢慢被腐蚀,浸出液中溶解的氧缓慢氧化硫化物等,渣中部分被包裹金裸露出来,与浸出剂生成螯合物进入到溶液中。在确保较高的金浸出率,综合考虑能耗、产能等因素,反应时间选择5.0 h比较合适。

图9 时间对浸出率和浸出渣中金含量的影响

Fig. 9 Effect of time on Au leaching efficiency and Au content in residue

2.2.5 液固比浓度对金浸出率的影响

初始条件:pH值为11.0~11.5、反应温度40 ℃、活性炭浓度40 g/L、搅拌速度280 r/min、非氰浸出剂浓度为0.9%、时间5.0 h,考察液固比对金浸出率的影响,结果见图10。

图10 液固比对浸出率和浸出渣中金含量的影响

Fig. 10 Effect of L/S on Au leaching efficiency and Au content in residue

从图10可知,随着液固比的增加,金元素的浸出率变化较小。增加液固比到7,金的浸出率基本保持不变。因为非氰浸出剂浓度是保持不变的,随着液固比的增加,非氰浸出剂的量逐渐增加,浸出反应达到平衡时浸出体系中浸出剂的浓度增加,进而促进了金元素的浸出;同时,液固比的增加,降低了矿浆密度,增大了浸出剂与氧化渣的接触面积,传质过程得以强化,进而促进了金元素的浸出。显然,液固比的增加可以促进金的浸出,但是过高的液固比将导致生产能力的降低和能耗的增加。综合考虑,液固比选择5:1比较合适。

2.2.6 浸出温度对金浸出率的影响

提高反应温度有利于促进化学反应进行。初始条件:pH值为11.0~11.5、液固比L/S = 5、搅拌速度280 r/min、活性炭浓度40 g/L、非氰浸出剂浓度为0.9%、时间5.0 h,考察温度对金浸出率的影响,结果见图11。

图11 温度对浸出率和浸出渣中金含量的影响

Fig. 11 Effect of temperature on Au leaching efficiency and Au content in residue

从图11可知,随着温度的增加金的浸出率逐渐升高。当温度10 ℃上升至20 ℃时,金浸出率上升至80.52%,上升幅度明显,而后随着温度升高,金浸出率上升幅度减慢,当温度上升至50 ℃时,金浸出率为达到最高值83.18%。温度越高,分子热运动越剧烈,有利于金的快速溶解,达到强化浸出过程的效果,但是温度越高能耗也越大,考虑到浸出溶液体系各组分稳定性等因素,浸出温度选择50 ℃比较合适。

2.2.7 最优条件

通过研究确定氧压渣碱性非氰浸出过程最优条件如下:pH值为11.0~11.5、反应温度50 ℃、液固比L/S = 5、活性炭浓度40 g/L、搅拌速度280 r/min、非氰浸出剂浓度为0.9%、时间5.0 h,在最优条件下进行三组500 g级的扩大试验,试验结果如表4所示。分析3号浸出渣金赋存方式,结果如表5所示。

表4 最优条件下金浸出率

Table 4 Leaching efficiency of gold under optimal conditions

表5 浸出渣的金物相分析

Table 5 Gold phase analysis of residue

由表4可以看出,氧压渣在最优条件下浸出后,浸出渣含金约2.7 g/t,计算得金浸出率达85%以上,表明在碱性体系下,采用非氰浸金剂多硫化物可以实现氧压渣中金的高效浸出。由表5可知浸出渣单体连生金占比最高为55.64%,其次为铁氧化物包裹金占比22.18%,硅酸盐包裹和毒砂包裹金较少,可考虑对其开展深度浸金研究。

2.2.8 深度浸金

浸出渣烘干破碎过筛后开展了浸出渣深度浸金研究。初始条件:pH值为11.0~11.5、反应温度50 ℃、液固比L/S=5、活性炭浓度40 g/L、搅拌速度280 r/min、非氰浸出剂浓度为0.9%、时间5.0 h。超细磨浸出过程取样通过激光粒度分析仪测得浸出过程颗粒粒径D90=15~25μm,超声波功率100 W。根据浸出渣质量计算金浸出率,其结果见表6。

表6 不同浸出方法金浸出率

Table 6 Leaching efficiency of gold in different leaching methods

由表6可知,超细磨浸出金浸出率高达91.95%,超声波浸出金浸出率高达89.77%,超细磨金浸出率和超声波金浸出率较常规二次浸出金浸出率高,采用超细磨技术和超声波技术可有效提高氧压渣金浸出率。

分析可知,超细磨使渣中的微细粒包裹金单体的包裹层被破坏,金裸露出来,且超细磨过程还可脱除浮选药剂及其他对单体金或裸露金产生污染的有害杂质[38]。在超声波的作用下,浸出过程中浸出渣内部的孔隙和裂隙得到进一步的扩展,且超声波具有剥离效果,使得原本在颗粒表面的物质被剥离,使得物料颗粒变细,使的浸出渣的比表面积增大。超声波降低了传质边界层,加快了矿浆中固液传质速率,破坏了浸出渣表面的纯化膜和元素硫阻力膜,形成新的反应界面,促进矿物的浸出过程[39-40]。此外,超声波的机械搅拌作用降低了固体颗粒表面的液膜层厚度,有利于溶质的扩散[41]。

3 结论

1) 酸性硫脲体系浸金效率低,碱性非氰体系浸金效率高,碱性多硫化物体系较酸性硫脲体系金浸出率高30%。

2) 铁在酸性硫脲体系溶解率高,碱性多硫化物体系溶解率低,硅在酸碱体系溶解率低,钙在酸性硫脲体系溶解率低,碱性多硫化物体系溶解率高。酸性硫脲体系,铁易溶解,促使硫脲易氧化分解生成元素硫形成二次包裹。碱性多硫化物体系利于硫酸钙溶解,元素硫易发生歧化反应,包裹金得到释放和暴露,金浸出率高。

3) 氧压渣碱性多硫化物浸出过程最优条件:pH值为11.0~11.5、反应温度50 ℃,液固比L/S=5、活性炭浓度40 g/L、搅拌速度280 r/min、非氰浸出剂浓度为0.9%、时间5.0 h,浸出渣含金2.7 g左右,金的浸出率达85%以上。开展了深度浸金实验,超细磨浸出和超声波浸出金浸出率可达91.95%和89.77%,超细磨浸出和超声波浸出可有效提高金浸出率。

REFERENCES

[1] 黎鼎鑫. 贵金属提取与精炼[M]. 长沙: 中南工业大学出版社, 1989.

LI Ding-xing. Extraction and refining of precious metals[M]. Changsha: Central South University of Technology Press, 1989.

[2] 康增奎. 宋 鑫. 中国难处理金矿石资源及其开发利用技术[J]. 黄金, 2009, 30(7): 46-49.

KANG Zeng-kui. SONG Xin. China's refractory gold ore resources and their development and utilization technology[J]. Gold, 2009, 30(7): 46-49.

[3] 许 勇. 增加黄金储备保障金融安全[N]. 中国黄金报, 2018-03-23.

XU Yong. Increasing gold reserves to ensure financial security[N]. China Gold News, 2018-03-23.

[4] 张福良, 方一平, 李晓宇, 张世洋, 季洪伟. 新时期我国黄金资源战略价值浅析[J]. 中国矿业, 2016, 25(S1): 1-4.

ZHANG Fu-liang, FANG Yi-ping, LI Xiao-yu, ZHANG Shi-yang, JI Hong-wei. Strategic value analysis of China's gold resources in the new era[J]. China Mining Industry, 2016, 25(S1): 1-4.

[5] 刘伟锋, 孙百奇, 邓循博, 张杜超, 陈 霖, 杨天足. 含锑难处理金矿选择性脱除锑[J]. 中南大学学报(自然科学版), 2018, 49(4): 786-793.

LIU Wei-feng, SUN Bai-qi, DENG Xun-bo, ZHANG Du-chao, CHEN Lin, YANG Tian-zu. Selective removal of antimony from refractory gold deposits containing antimony[J]. Journal of Central South University (Natural Science Edition), 2018, 49(4): 786-793.

[6] 张炳南, 冯根福. 我国黄金产业技术进步现状及对策研究[J]. 科技进步与对策, 2011, 28(18): 65-68.

ZHANG Bing-nan, FENG Gen-fu. Research on the status quo and countermeasures of technological progress in China's gold industry[J]. Scientific and Technological Progress and Counter Measures, 2011, 28(18): 65-68.

[7] 张平安. 中国黄金资源国际竞争力研究[D]. 长春: 吉林大学, 2007.

ZHANG Ping-an. Research on international competitiveness of gold resources in China[D]. Changchun: Jilin University, 2007.

[8] 殷 璐, 金哲男, 杨洪英, 张 勤. 我国黄金资源综合利用现状与展望[J]. 黄金科学技术, 2018(1): 17-24.

YIN Lu, JIN Zhe-nan, YANG Hong-ying, ZHANG Qin. Current situation and prospect of comprehensive utilization of gold resources in China[J]. Gold Science and Technology, 2018(1): 17-24.

[9] 田庆华, 王浩, 辛云涛, 郭学益. 难处理金矿预处理方法研究现状[J]. 有色金属科学与工程, 2017, 8(2): 83-89.

TIAN Qing-hua, WANG Hao, XIN Yun-tao, GUO Xue-yi. Research status of pretreatment methods for refractory gold deposits[J]. Science and Engineering of Nonferrous Metals, 2017, 8(2): 83-89.

[10] 王伟晶, 吕永江, 王玉红. 火法炼金技术的应用[J]. 黄金, 2006(7): 36-37.

WANG Wei-jing, Lü Yong-jiang, WANG Yu-hong. Application of fire alchemy technology[J]. Gold, 2006(7): 36-37.

[11] 陈 景. 火法冶金中贱金属及锍捕集贵金属原理的讨论[J]. 中国工程科学, 2007(5): 11-16.

CHEN Jing. Discussion on base metals and sulfonium collector principle in pyrometallurgy[J]. Chinese Engineering Science, 2007(5): 11-16.

[12] 张福元, 徐 亮, 赵 卓, 郑雅杰, 田勇攀, 张玉明. 复杂金精矿火法冶炼高锑烟尘处理工艺[J]. 中国有色金属学报, 2018, 28(10): 2094-2102.

ZHANG Fu-yuan, XU Liang, ZHAO Zhuo, ZHENG Ya-jie, TIAN Yong-pan, ZHANG Yu-ming. Comprehensive treatment technology for high antimony dust from matte smelting process of refractory gold concentrate[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(10): 2094-2102.

[13] 李大江, 郭持皓, 袁朝新, 常耀超, 梁东东. 熔融氯化挥发提金技术进展[J]. 世界有色金属, 2018(16): 12-13.

LI Da-jiang, GUO Chi-hao, YUAN Chao-xin, CHANG Yao-chao, LIANG Dong-dong. Advances in technology of fused chlorination and volatile gold extraction[J]. World Nonferrous Metals, 2018(16): 12-13.

[14] 徐盛明, 张传福, 赵天从. 水口山含金硫精矿的处理方案浅析[J]. 黄金, 1993(7): 24-27.

XU Sheng-ming, ZHANG Chuan-fu, ZHAO Tian-cong. A brief analysis on the treatment scheme of gold-bearing sulfur concentrate in shuikoushan[J]. Gold, 1993(7): 24-27.

[15] 何从行. 用选矿工艺回收冶炼渣中的有价金属[J]. 湖南有色金属, 1997(2): 21-24.

HE Cong-xing. Recovery of valuable metals from smelting slag by ore dressing process[J]. Hunan Nonferrous Metals, 1997(02): 21-24.

[16] ORABY E A, EKSTEEN J, TANDA B C. Gold and copper leaching from gold-copper ores and concentrates using a synergistic lixiviant mixture of glycine and cyanide[J]. Hydrometallurgy, 2017, 169.

[17] RABIEH A, EKSTEEN J J, ALBIJANIC B. Galvanic interaction of grinding media with arsenopyrite and pyrite and its effect on gold cyanide leaching[J]. Minerals Engineering, 2017, 56.

[18] 李 骞, 沈 煌, 张 雁, 齐 伟, 罗 君, 徐 斌, 杨永斌. 硫脲浸金研究进展[J]. 黄金, 2018, 39(1): 66-69.

LI Qian, SHEN Huang, ZHANG Yan, QI Wei, LUO Jun, XU Bin, YANG Yong-bin. Research progress of gold impregnation with thiourea[J]. Gold, 2018, 39(1): 66-69.

[19] 赵留成, 孙春宝, 李绍英, 龚道振. 石硫合剂对金精矿浸出特性的影响[J]. 中国有色金属学报, 2015, 25(3): 786-792.

ZHAO Liu-cheng, SUN Chun-bao, LI Shao-ying, GONG Dao-zhen. Effect of shi-sulfur mixture on leaching characteristics of gold concentrate[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(3): 786-792.

[20] 钟 晋. 云南一种金矿硫代硫酸盐提金试验研究[D]. 昆明: 昆明理工大学, 2013.

ZHONG Jin. Experimental study on gold extraction by thiosulfate from a gold mine in Yunnan[D]. Kunming: Kunming University of Science and Technology, 2013.

[21] 李怀仁, 陈家辉, 徐庆鑫, 和晓才, 翟中标. 氯化浸出铅阳极泥回收金的研究[J]. 昆明理工大学学报(自然科学版), 2011, 36(5): 14-19, 55.

LI Huai-ren, CHEN Jia-hui, XU Qing-xin, HE Xiao-cai, ZHAI Zhong-biao. Research on gold recovery from lead anode mud by chlorination leaching[J]. Journal of Kunming University of Science and Technology (Natural Science Edition), 2011, 36(5): 14-19, 55.

[22] 袁喜振, 李绍英, 孙春宝, 王海霞, 赵留成, 李根壮, 郭林中. 浮选金精矿和难浸含铜金矿的碘化浸金[J]. 中国有色金属学报, 2014, 24(12): 3123-3128.

YUAN Xi-zhen, LI Shao-ying, SUN Chun-bao, WANG Hai-xia, ZHAO Liu-cheng, LI Gen-zhuang, GUO Lin-zhong, Gold extraction from gold concentrate and copper-bearing refractory gold ore by iodine-iodide solution[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(12): 3123-3128.

[23] 白安平, 宋永胜, 李文娟, 屈 伟. 增氧条件下的碱性硫脲浸金实验[J]. 中国有色金属学报, 2017, 27(11): 2363-2369.

BAI An-ping, SONG Yong-sheng, LI Wen-juan, QU Wei, Gold leaching of alkaline thiourea under oxygen supplementation[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(11): 2363-2369.

[24] 郑成辉, 白 悦, 严佐毅, 陈伟立, 李晓伟, 林 诚. 金精矿生物氧化反应器的离底悬浮及设计优化[J]. 中国有色金属学报, 2019, 29(4): 864-877.

ZHENG Cheng-hui, BAI Yue, YAN Zuo-yi, CHEN Wei-li, LI Xiao-wei, LIN Cheng. Just suspension and design optimization of bio-oxidation stirred reactor for refractory gold concentrate[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(4): 864-877.

[25] MATTI L, SIPI S, OTTO F, ARTO L, JARI A, MARI L, TUOMAS K. Mechanism and kinetics of gold leaching by cupric chloride[J]. Hydrometallurgy, 2017, 169: 103-111.

[26] GONEN N, KORPE E, YILDIRIM M E, SELENGIL U. Leaching and CIL processes in gold recovery from refractory ore with thiourea solutions[J]. Minerals Engineering, 2007, 20(6): 559-565.

[27] 胡杨甲, 贺 政, 赵志强, 罗思岗, 赵 杰. 非氰浸金技术发展现状及应用前景[J]. 黄金, 2018, 39(4): 53-58.

HU Yang-Jia, HE Zheng, ZHAO Zhi-qiang, LUO Si-gang, ZHAO Jie. Development status and application prospect of non-cyanide gold leaching technology[J]. Gold, 2008, 39(4): 53-58.

[28] 赵留成. 载金硫化物中性焙烧-非氰浸金过程的研究[D]. 北京: 北京科技大学, 2016.

ZHAO Liu-cheng. Research on neutral roasting of gold-bearing sulfide and non-cyanide leaching of gold[D]. Beijing: Beijing University of Science and Technology, 2016.

[29] 徐 涛, 赵留成, 李绍英. 响应面法优化金精矿中性焙烧产物的自浸金过程[J]. 中国有色金属学报, 2017, 27(3): 629-636.

XU Tao, ZHAO Liu-cheng, LI Shao-ying. Gold self-leaching optimization of neutral roasted products of gold concentrate by response surface methodology[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(3): 629-636.

[30] 黄海威. 锌加压氧化浸出渣中闪锌矿与单质硫的浮选分离技术研究[D]. 长沙: 中南大学, 2012.

HUANG Hai-wei. Study on flotation and separation technology of sphalerite and elemental sulfur in zinc pressure oxidation leaching slag[D]. Changsha: Central South University, 2012.

[31] 黄怀国. 难处理金精矿的酸性热压预氧化研究[J]. 矿冶工程, 2007(4): 42-45.

HUANG Huai-guo. Study on acid thermal pressure preoxidation of refractory gold concentrate[J]. Metallurgical Engineering, 2007(4): 42-45.

[32] 曾冠武. 高铁高硫砷金精矿焙砂除铁提金技术研究[D]. 长沙: 中南大学, 2014.

ZENG Guan-wu. Research on the technology of iron removal and gold extraction from high sulfur and arsenic gold concentrate by calcining[D]. Changsha: Central South University, 2014.

[33] 杨喜云, 刘政坤, 郭孔彬, 徐 徽, 石西昌. 硫脲-硫氰酸钠浸出难处理金矿及浸出剂的稳定性[J]. 中国有色金属学报, 2014, 24(8): 2164-2170.

YANG Xi-yun, Liu Zheng-kun, GUO Gang-bin, XU Hui, SHI Xi-chang. The stability of refractory gold deposits and leaching agents from sodium thiourea thiocyanate leaching[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(8): 2164-2170.

[34] 颜亚盟, 张 仂. 硫酸钙在盐水中的溶解度及溶度积实验研究[J]. 天津科技, 2014, 41(10): 13-17.

YAN Ya-meng, ZHANG Le. Experimental study on solubility and solubility product of calcium sulfate in brine[J]. Tianjin Science and Technology, 2014, 41(10): 13-17.

[35] 田 萍, 宁朋歌, 曹宏斌, 李志宝. 二水硫酸钙在铵盐溶液中溶解度测定及热力学计算[J]. 过程工程学报, 2012, 12(4): 625-630.

TIAN Ping, NING Peng-ge, CAO Hong-bin, LI Zhi-bao. Determination and thermodynamic calculation of solubility of calcium sulfate in ammonium salt solution[J]. Journal of Process Engineering, 2012, 12(4): 625-630.

[36] 方兆珩, 李兆军, 石 伟, 韩宝玲. 难处理金精矿含元素硫的酸浸渣加石灰氧压浸金[J]. 过程工程学报, 2002(1): 17-20.

FANG Zhao-heng, LI Zhao-jun, SHI Wei, HAN Bao-ling. Acid leaching slag with lime oxygen pressure leaching gold containing elemental sulfur in refractory gold concentrate[J]. Journal of Process Engineering, 2002(1): 17-20.

[37] 朱国才, 陈家镛. 碱性介质中元素硫歧化产物浸金的研 究[J]. 有色金属(冶炼部分), 1996(1): 36-39.

ZHU Guo-cai, CHEN Jia-yong. Study on gold leaching by elemental sulfur disproportionation product in alkaline medium[J]. Nonferrous Metals (Smelting Part), 1996(1): 36-39.

[38] 王志江, 李 丽, 刘亚川. 超细磨技术在难处理金矿中的应用[J]. 黄金, 2014(6): 54-57.

WANG Zhi-jiang, LI Li, LIU Ya-chuan. Application of ultra-fine grinding technology in refractory gold mines[J]. Gold, 2014(6): 54-57.

[39] 唐国标. 超细磨在难浸金矿的应用[J]. 有色冶金设计与研究, 2014(1): 9-12.

TANG Guo-biao. Application of ultrafine grinding in refractory gold deposits[J]. Design and Research of Nonferrous Metallurgy, 2014(1): 9-12.

[40] 王贻明, 吴爱祥, 艾纯明. 低品位硫化铜矿超声强化浸出实验与机理分析[J]. 中国有色金属学报, 2013, 23(7): 2019-2025.

WANG Yi-ming, WU Ai-xiang, AI Chun-ming. Ultrasonic enhanced leaching experiment and mechanism analysis of low-grade copper sulfide[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(7): 2019-2025.

[41] SWAMY K M, NARAYANA K L. Intensification of leaching process by dual-frequency ultrasound[J]. Ultrasonics Sonochemistry, 2001, 8(4): 341.

GUO Xue-yi1, 2, ZHANG Lei1, 2, TIAN Qing-hua1, 2, YU Da-wei1, 2, CUI Fu-hui1, 2

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China;

2. Cleaner Metallurgical Engineering Research Center, China Nonferrous Metals Industry Association, Changsha 410083, China)

Abstract: Using oxygen pressure leaching residue as raw material, the leaching behavior of carbon leaching in acidic thiourea system and alkaline polysulfide system was investigated, and the mineralogical change during leaching was analyzed. The results show that the gold leaching rate using the alkaline polysulfide system is 30% higher than that of acidic thiourea system, and gold is exposed and released in alkaline polysulfide system, which is conducive to the efficient leaching of gold. The influences of various factors on the gold leaching rate were investigated in the alkaline polysulfide system, and the optimum leaching conditions were determined. Under the optimal conditions, the gold leaching rate is over 85%. A study on enhanced gold impregnation is carried out, the ultrasonic gold leaching rate reaches 89.77%,the leaching rate of ultrafine ground gold reaches 91.95%.

Key words: oxygen pressure leaching residue; non-cyanide system; thiourea; polysulfide; leaching; gold

Foundation item: Projects(51922108) supported by the National Natural Science Foundation of China; Project (2019JJ20031) supported by the Hunan Natural Science Foundation, China

Received date: 2019-04-18; Accepted date: 2019-10-24

Corresponding author: GUO Xue-yi; Tel: +86-731-88876255; E-mail: xyguo@csu.edu.cn

(编辑 李艳红)

基金项目:国家优秀青年科学基金资助项目(51922108);湖南省杰出青年基金资助项目(2019JJ20031)

收稿日期:2019-14-18;修订日期:2019-10-24

通信作者:郭学益,教授,博士;电话:0731-88876255;E-mail:xyguo@csu.edu.cn