文章编号:1004-0609(2009)10-1795-07

SiC颗粒对SiCp/2009Al复合材料疲劳短裂纹扩展的影响

邹利华1,樊建中2,左 涛1,张 琪1,魏少华1

(北京有色金属研究总院 国家有色金属复合材料工程技术研究中心,北京 100088)

摘 要:采用粉末冶金法制备15%(体积分数)SiCp/2009Al复合材料,研究该材料的微观组织、力学性能、高周疲劳性能以及疲劳断口形貌。结果表明:在SiCp/2009Al复合材料的疲劳短裂纹扩展阶段,SiC颗粒及其表面包覆的2009Al薄层在裂纹扩展面上形成“丘陵”状形貌,使疲劳断口的粗糙度增大,裂纹的闭合效应也随之增大;同时“丘陵”状形貌可以引发疲劳裂纹扩展路径偏析,使裂纹扩展的有效驱动力减小并使裂纹扩展路径增加;上述裂纹迟滞效应使SiCp/2009Al复合材料在短裂纹扩展阶段具有较高的疲劳裂纹扩展抗力。

关键词:SiCp/Al复合材料;疲劳短裂纹扩展;裂纹闭合;裂纹偏析

中图分类号:TG146.2+1 文献标识码: A

Effect of SiC particulates on small fatigue crack growth behavior of SiCp/2009Al composite

ZOU Li-hua1, FAN Jian-zhong2, ZUO Tao1, ZHANG Qi1, WEI Shao-hua1

(National Engineering and Technology Research Center for Nonferrous Metal Composites,

General Research Institute for Nonferrous Metals, Beijing 100088, China)

Abstract: 15%(volume fraction) SiCp/2009Al composite was fabricated by powder metallurgy process. The microstructures, mechanical properties, high-cycle fatigue properties and fatigue fracture surfaces of composite were investigated, respectively. The results show that the mound-like shape enhancing the roughness of composite is formed by SiC particulate and 2009Al thin layer above it, and hence inducing crack closure in composite during small fatigue crack growth. And the mound-like shape also causes crack deflection in composite, thus reduces the crack propagation driving force and adds extra crack path. The enhanced fatigue crack resistance of SiCp/2009Al composite is explained by these two retardation effects mentioned above.

Key word: SiCp/Al composite; small fatigue crack growth; crack closure; crack deflection

SiCp/Al复合材料是一类具有高比强度、高比刚度以及耐疲劳等优点的轻质金属基复合材料(PMMC)[1-4],近年来已经应用在波音777发动机导流叶片[2, 4]、EC-120直升机旋翼连接件[4]和F-16战斗机蒙皮构件[4]等关键结构件中。由于结构材料的破坏往往是疲劳失效造成,为了保证可靠性并降低成本,需要研究其疲劳影响因素,并改善其疲劳性能。

目前的研究结果表明,增强颗粒与疲劳裂纹的交互作用可以增大裂纹扩展抗力,因此PMMC的裂纹扩展抗力大于未增强金属基体[2, 5-6],涉及的交互作用机制主要有增强颗粒造成疲劳裂纹闭合、裂纹偏析、增强颗粒对裂纹面的桥接以及疲劳裂纹造成增强颗粒开裂、增强颗粒-基体界面脱粘,其中,前三者可提高裂纹扩展抗力,后两者则显著降低裂纹扩展抗力[5-9]。而增强颗粒引起裂纹扩展抗力增加主要体现在PMMC的疲劳短裂纹扩展阶段。在长裂纹扩展阶段,PMMC发生增强颗粒-基体界面脱粘及增强颗粒开裂,加速了疲劳裂纹扩展,此时PMMC裂纹扩展速率反而大于未增强金属的裂纹扩展速率[2]。

疲劳短裂纹扩展的概念为PEARSON[10]于1975年首次提出,目前受到人们的广泛关注,其原因为:首先,短裂纹扩展占据疲劳过程的绝大部分时间,是构件疲劳寿命的决定因素;其次,疲劳短、长裂纹扩展行为有明显差异,疲劳短裂纹能够在低于长裂纹门槛值的条件下扩展,并且在扩展的过程中会出现明显的减速或者停滞[10-12],这是断裂力学无法解释的“反常现象”。但是,研究这一“反常现象”的控制因素对提高构件疲劳寿命具有重要指导意义。目前已经提出一些相关机制来解释这一现象,这些机制中都肯定了显微组织对短裂纹扩展起到至关重要的影响,这些机制包括:1) 裂纹尖端与晶界的交互作用造成裂纹迟滞,如交互作用造成裂纹尖端停止扩展直到相邻晶粒内建立足够大的塑性区,或者晶界阻挡了裂纹尖端的滑移带,也可以是裂纹穿越晶界后产生偏析使裂纹顶端的扩展驱动力发生变化[11];2) 裂纹长度改变和裂纹偏析等因素会改变疲劳裂纹闭合效应的大小[11, 13-14]。

在SiCp/Al复合材料中也观察到了疲劳短裂纹扩展的“反常现象”[15-16],但是目前还未能充分认识SiCp/Al复合材料疲劳短裂纹扩展的控制因素。疲劳断口分析是疲劳研究的重要手段之一,目前通过疲劳断口分析研究SiCp/Al复合材料疲劳短裂纹扩展的成果还比较少。因此,本文作者制备了15%SiCp/2009Al复合材料,研究其高周疲劳性能,并结合疲劳断口分析,试图探讨增强颗粒在疲劳短裂纹扩展阶段的作用,分析增强颗粒在疲劳裂纹扩展初期对裂纹扩展的迟滞效应,期望为未来的研究者提供参考。

1 实验

试验用15%SiCp/2009Al复合材料的基体选用2009Al,其合金成分如表1所列。增强颗粒选用α-SiC,其平均尺寸大小为14 μm、体积分数为15%。复合材料制备工艺采用粉末冶金方法,其工艺流程如下:首先采用气雾化法制备2009铝合金粉末;然后将SiC粉末和2009Al粉末机械混合、粉末混合物冷压、真空热压;随后热压坯锭在3 600 t挤压机上进行热挤压,挤压比为10?1;挤压棒材在3 000 t等温模锻设备上进行径向锻造,获得厚度为30 mm的锻坯。挤压棒材及其锻坯的热处理工艺为500 ℃下保温1 h,水淬,室温自然时效96 h。

表1 2009Al合金成分

Table 1 Composition of 2009Al alloy (mass fraction, %)

图1 15%SiCp/2009Al复合材料轴向高周疲劳性能试样示意图

Fig.1 Schematic diagram of specimen of 15%SiCp/2009Al composite for high-cycle fatigue test (Unit: mm)

复合材料的拉伸试样按照GB6397—1986给出的d5 mm标准试样加工,试验在室温下于AG-25TA试验机上进行;轴向疲劳试验试样示意图如图1所示,试验在室温下于PLG-100C高频拉压疲劳试验机上进行,轴向疲劳的加载波形为三角波,频率为120 Hz,应力比R=0.1;复合材料金相采用ZEISS Axiovert 200 MAT观察,疲劳断口用日立S-4800型冷场发射扫描电镜观察,并进行能谱分析(EDS)。

2 结果与讨论

2.1 显微组织及力学性能

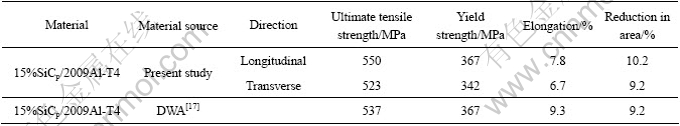

图2所示为等温锻造后15%SiCp/2009Al复合材料的纵、横向金相组织。从图3可以看出,复合材料组织致密、无孔洞、增强颗粒与基体之间界面结合良好,SiC颗粒均匀分布于铝合金基体中。表2所列为15%SiCp/2009Al复合材料的力学性能与国际上保持先进水平的DWA公司研制的类似复合材料的性能对比[17]。从表2可以看出,本试验制备的复合材料具有高强度和高塑性的特点,与DWA公司研制的相同成分的材料性能相当。另外,本试验复合材料的纵向力学性能高于横向的力学性能,表明热挤压工艺使材料产生各向异性,因此平行于挤压方向材料性能较高。

图2 15%SiCp/2009Al复合材料金相组织

Fig.2 Optical micrographs of 15%SiCp/2009Al composite: (a) Longitude cross-section; (b) Transverse cross-section

图3 R=0.1时不同材料轴向疲劳σa—N曲线的比较

Fig.3 Comparison of σa—N curve for different materials at R=0.1

表2 15%SiCp/2009Al复合材料的力学性能

Table 2 Mechanical properties of 15%SiCp/2009Al composite

图3所示为15%SiCp/2009Al复合材料的轴向疲劳性能,并与粉末冶金法制备的15%SiCp/2×××Al(-T4)复合材料(Alcoa, MB85)及2024Al(-T4)进行了比较。从图3可以看出,本试验复合材料轴向疲劳极限(107次) 在182 MPa左右,而15%SiCp/2×××Al(-T4)复合材料疲劳极限(107次)在146 MPa左右[18]。说明本试验复合材料具有较高的轴向疲劳性能。另外,从图3还可以看出,复合材料的σa—N曲线与软钢等材料的σa—N曲线相似,在疲劳寿命达到一定周次后,随着加载应力的减小,疲劳寿命大幅度提高,此时在σa—N曲线上形成1个平台区。SiCp/Al复合材料平台区的起始点一般位于105~106疲劳周次之间,而2024Al合金[19]的σa—N曲线中则不存在类似平台。

2.2 疲劳断口

图4所示为15%SiCp/2009Al复合材料疲劳断口的宏观形貌。从图4可以看出,疲劳断口具有脆性断裂的特征,主要由疲劳源(Initiation site, IS)、疲劳裂纹扩展区(Propagation zone)和最终断裂区(Final fracture zone)3部分组成。其中疲劳源极其微小(见图4中箭头所指的位置)。在疲劳源周围,存在一个以疲劳源为焦点的光滑扇形区域,该扇形区半径小于0.5 mm,表面光滑细洁,这主要是由于疲劳裂纹在该区域内扩展速率很慢以及裂纹反复张开闭合次数最多,最终使得断面磨光造成的,该区域一般称为疲劳核心区,在图中以椭圆图案标记。从图中还可以看出复合材料疲劳寿命的长短与疲劳核心区的大小有关,疲劳寿命越长,其疲劳核心区面积也就越大。

图4 15%SiCp/2009Al复合材料疲劳断口的宏观形貌

Fig.4 Macroscopic images of fracture surface of 15%SiCp/ 2009Al composite: (a) N=6.2×105; (b) N=2.3×105

根据疲劳短裂纹定义,疲劳短裂纹包括二维穿透厚度短裂纹和三维表面半椭圆短裂纹,按照长大顺序,疲劳短裂纹依次分为显微组织短裂纹、力学短裂纹和物理短裂纹3个阶段,其中物理短裂纹定义为尺寸小于1~2 mm的裂纹[11]。从图4可以看出,疲劳核心区可以视为符合物理短裂纹定义的三维表面半椭圆短裂纹。同时,SiCp/Al复合材料长短裂纹扩展的现象存在明显区别,即长裂纹扩展中裂纹尖端应力强度因子较大,疲劳裂纹可以破坏尖端遇到的增强颗粒而扩展;而短裂纹阶段疲劳裂纹则总是在复合材料基体中扩展,因此,在断口中有无增强颗粒开裂现象也可以作为区分长短裂纹扩展阶段的标志之一。本试验完整观察了15%SiCp/2009Al复合材料疲劳核心区形貌,在疲劳核心区中没有观察到任何开裂的增强颗粒,相应地,在疲劳核心区以外的疲劳裂纹扩展区中,观察到大量增强颗粒开裂现象(如图5所示)。因此,疲劳核心区记录了15%SiCp/2009Al复合材料疲劳短裂纹扩展阶段的形貌特征,本实验主要对该区域内近疲劳源位置的疲劳短裂纹扩展断口进行观察和分析。

图5 长裂纹扩展阶段的疲劳断口的SiC颗粒(距疲劳源 2.3 mm)

Fig.5 Fracture surface showing SiC particulate cracking during long crack propagation (2.3 mm from initiation site)

15%SiCp/2009Al复合材料疲劳短裂纹扩展的断口形貌如图6所示。在图6(a)中,电子束沿疲劳裂纹扩展反方向与断口平面呈较小角度入射,此时断口上的平滑部位、凸起部位、凹入部位的反光程度存在显著区别,其平滑部位为阴影和光亮区域交替均匀分布的形貌;凸起部位在朝向入射电子束的一侧较为光亮,背向入射电子束的一侧留下阴影;凹入部位则在凹坑内留下阴影。从图6(a)中可以看出,疲劳断口大部分部位较为平滑,此时断口表面明暗均匀,但是在图中A-B-C-D连线位置,出现面积较大的阴影。放大观察,可以发现A处阴影为凹坑所造成,B、D处阴影则为凸起部位在后方留下的阴影(如图6(b)和(c)所示)。图6(b)与(d)所示分别为断口中同一位置的两个不同断面的SEM像,比较二者可以看出,断面上的凹坑部位对应另一相应断面上的凸起部位,二者成对存在。

图6 15%SiCp/2009Al复合材料短裂纹扩展阶段疲劳断口

Fig.6 Fatigue fracture surface of small crack propagation region in 15%SiCp/2009Al composite: (a) Fracture surface of small crack propagation region; (b), (c), (d) Large magnification of regions A, B, C and D; (e) Schematic diagram of fracture surface of small crack propagation region

由图6(c)可以看出,凸起部位整体上为凸出于裂纹扩展平面的圆丘,中心部位最高,向四周逐渐降低,其中在距离疲劳源较近的一侧,是逐级上升的平行台阶状条纹结构,在距离疲劳源较远的一侧,其形貌与平整区域的断口形貌相似;在靠近疲劳源的位置,由于裂纹反复张开和闭合的次数最多,“丘陵”的台阶状条纹被逐渐磨光,因此,图6中B、D两处“丘陵状”形貌的条纹比A处明显。目前对颗粒增强金属基复合材料疲劳断口的描述中,尚未发现针对该形貌的介绍,因此,本文作者将这一形貌记为“丘陵状”形貌,疲劳短裂纹扩展阶段断口中可以观察到大量的“丘陵状”形貌。因此,15%SiCp/2009Al复合材料的疲劳短裂纹扩展阶段断口如图6(e)所示。从整体上看,断口上其它部位较为平滑,但分散分布的“丘陵”却提高了断口的粗糙度。

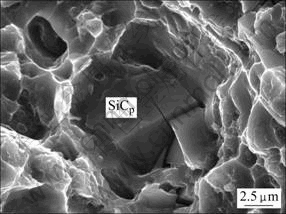

图6中A处“丘陵”状的EDS分析结果如图7所示。从图7(b)中可以看出,“丘陵”的主要化学成分是Al、Si、C和O,其中Al元素占绝大部分,Si、C和O 3种元素含量也较高,Cu元素为15%SiCp/2009Al复合材料基体中含量仅次于Al的元素(见表1),但EDS分析结果表明,Si、C和O元素含量均超过Cu含量Cu含量未能定性显示出来。由EDS分析原理可知,EDS分析可以反映材料表层及其下方数个微米内的元素成分。综合15%SiCp/2009Al复合材料原始成分及EDS分析结果,可以推断出A处Al元素来源于2009Al,Si和C元素来源于SiC颗粒,O元素则来源于Al在疲劳过程中部分被氧化所形成的Al2O3,“丘陵”是由2009Al薄层(以及部分氧化得到的Al2O3)包覆于SiC颗粒之上所形成,2009Al薄层厚度较小,在几个微米以内。“丘陵”形貌示意图如图7(c)所示。

图7 15% SiCp/2009Al复合材料中“丘陵”状形貌的SEM像、EDS谱及其示意图

Fig.7 SEM image (a), EDS pattern (b) and schematic diagram (c) of mound-like shape in 15% SiCp/2009Al composite

由粗糙度诱发裂纹闭合的原理可知,在循环载荷作用下,疲劳裂纹尖端会发生非弹性变形(或者由于循环滑移的运动学不可逆性等原因),如果裂纹表面存在微观粗糙度或者凹凸不平,就有导致疲劳裂纹尖端部分错位的可能性,因此会引起疲劳裂纹过早闭合。本实验制备15%SiCp/2009Al复合材料SiC颗粒与2009Al基体结合良好,在短裂纹扩展阶段,疲劳裂纹不能破坏SiC颗粒,也不能造成增强颗粒-基体界面脱粘。疲劳裂纹扩展过程中,其尖端遇到SiC颗粒之后,为了避开SiC颗粒及其表面结合的2009Al层,在疲劳断口上形成数量众多、凹凸不平的“丘陵状”形貌,疲劳断口的粗糙度增大,从而引起更大的裂纹闭合效应抑制裂纹尖端张开,此时裂纹扩展可能就会表现出减速或停滞。

“丘陵”状形貌在增大疲劳断口的粗糙度的同时,还改变了疲劳裂纹扩展的方向,造成疲劳裂纹偏析(见图7(c))。这首先增加了疲劳裂纹扩展路径,若疲劳裂纹与原扩展平面成θ?(0<θ?<90?)大小的角度越过“丘陵”,其扩展路径将变为原来的1/cosθ?(>1)?倍;其次,当裂纹尖端方向偏离名义上Ⅰ?型裂纹扩展面时,这种裂纹与具有相同投影长度的直裂纹相比具有较低的有效驱动力[13];再次,在相同的有效驱动力下,如果平均裂纹长度沿着Ⅰ型扩展面测量,即使在相同时间内疲劳裂纹扩展了相同长度,但是计算得到的偏转的裂纹扩展速率依然低于直裂纹的。因此在短裂纹扩展阶段,15%SiCp/2009Al复合材料断口表面形成的“丘陵状”形貌造成了疲劳裂纹偏析,增加了疲劳裂纹扩展驱动力,降低了裂纹扩展速率,也可能使疲劳短裂纹扩展表现出减速或者停滞。

3 结论

1) 采用粉末冶金法制备15%SiCp/2009Al复合材料,材料组织致密均匀,具有良好的力学性能和轴向高周疲劳性能。

2) 在15%SiCp/2009Al复合材料的疲劳短裂纹扩展阶段,疲劳裂纹不能破坏增强颗粒,增强颗粒及其表层包覆Al组织形成了“丘陵”状形貌,增加了疲劳

断口的粗糙度,因此增强了复合材料的疲劳裂纹闭合效应。同时疲劳裂纹遇到“丘陵状”形貌后发生裂纹偏析,降低了疲劳裂纹扩展的有效驱动力,增加了疲劳裂纹的扩展路径,裂纹闭合和裂纹偏析造成了疲劳短裂纹扩展延滞,因此,15%SiCp/2009Al复合材料疲劳性能提高。

REFERENCES

[1] LLOYD D J. Particle reinforced aluminium and magnesium matrix composites[J]. International Materials Reviews, 1994, 39(1): 1-22.

[2] LLORCA J. Fatigue of particle-and whisker-reinforced metal-matrix composites[J]. Progress in Materials Science, 2002, 47(3): 283-353.

[3] HUNT H W, HERLING D R. Aluminium matrix composites[J]. Advanced Materials and Processes, 2004, 162(2): 39-42.

[4] 崔 岩. 碳化硅颗粒增强铝基复合材料的航空航天应用[J]. 材料工程, 2002(6): 3-5.

CUI Yan. Aerospace application of silicon carbide particulate reinforced aluminium matrix composite[J]. Journal of Materials Engineering, 2002(6): 3-5.

[5] LIU G, SHANG J K. Fatigue crack tip opening behavior in particulate reinforced Al-alloy composites[J]. Acta Materialia, 44(1): 79-91.

[6] KAYNAK C, BOYLU S. Effects of SiC particulates on the fatigue behaviour of an Al-alloy matrix composite[J]. Materials and Design, 2006, 27(9): 776-782.

[7] MASON J J, RITICHIE R O. Fatigue crack growth resistance in SiC particulate and whisker reinforced P/M 2124 aluminum matrix composites[J]. Mater Sci Eng A, 1997, 231(1/2): 170-182.

[8] CHEN Z Z, HE P, CHEN L Q. The role of particles in fatigue crack propagation of aluminum matrix composite and cast aluminum alloys[J]. J Mater Sci Technol, 2007, 23(2): 213-216.

[9] TOKAJI K, SHIOTA H, KOBAYASHI K. Effect of particle size on fatigue behaviour in SiC particulate-reinforced aluminium alloy composites[J]. Fatigue Fract Eng Mater Struct, 1999, 22(2): 281-288.

[10] PEARSON S. Initiation of fatigue cracks in commercial aluminium alloy and the subsequence propagation of very short cracks[J]. Eng Fract Mech, 1975, 7(2): 235-247.

[11] SURESH S. 材料的疲劳[M]. 王中光, 等, 译. 北京: 国防工业出版社, 1996: 385.

SURESH S. Fatigue of materials[M]. WANG Zhong-guang, et al, transl. London: Cambridge University Press, 1991: 385.

[12] CAPPELLI M D, CARLSON R L, KARDOMATEAS G A. The transition between small and long fatigue crack behavior and its relation to microstructure[J]. International Journal of Fatigue,2008, 30(8): 1473-1478.

[13] SURESH S. Fatigue crack deflection and fracture surface contact: Micromechanical models[J]. Metall Trans A, 1985, 16(2): 249-260.

[14] ZHANG X P, WANG C H, YE L, MAI Y-W. A study of the crack wake closure/opening behaviour of short fatigue cracks and its influence on crack growth[J]. Mater Sci Eng A,2005, 406(1/2): 195-204.

[15] TODA H, KOBAYASHI T. Growth behavior of microstructurally short cracks in the 6061 aluminium alloy with and without 20 vol pct whiskers[J]. Metall Mater Trans A, 1996, 27(7): 2013-2021.

[16] CHEN Z Z, TOKAJI K. Effects of particle size on fatigue crack initiation and small crack growth in SiC particulate-reinforced aluminum alloy composite[J]. Materials Letters,2004, 58(16): 2314-2321.

[17] SRIVATSAN T S, AL-HAJRI M, VASUDEVAN V K. Cyclic plastic strain response and fracture behavior of 2009 aluminum alloy metal-matrix composite[J]. International Journal of Fatigue, 2005, 27(4): 357-371.

[18] BONNEN J J, ALLISON J E, JONES J W. Fatigue behavior of a 2xxx series aluminiun alloy reinforced with 15 vol Pct SiCp[J]. Metall Trans A, 1991, 22(5): 1007-1019.

[19] DI S, YANG X, LUAN G, JIAN B. Comparative study on fatigue properties between AA2024-T4 friction stir welds and base materials[J]. Mater Sci Eng A,2006, 435/436: 389-395.

收稿日期:2008-09-24;修订日期:2009-06-25

通信作者:樊建中,教授,博士;电话:010-82241232;E-mail: Jzfan@grinm.com

(编辑 龙怀中)