稀土镱对2519A铝合金抗晶间腐蚀性能的影响

郑玉林,暨波,叶凌英,张新明

(中南大学 材料科学与工程学院,湖南 长沙,410083)

摘要:采用铸锭冶金法制备不同镱含量的2519A铝合金试样,通过极化曲线测试、晶间腐蚀研究、金相显微镜与透射电镜等分析方法,研究镱对2519A铝合金抗晶间腐蚀性能的影响。研究结果表明:含镱合金比不含镱合金腐蚀电流小,晶间腐蚀最大深度也减小。添加镱使析出θ′相细化,其面积分数增大,阻止θ(Al2Cu)相在晶界上连续析出,减小晶界无沉淀析出带宽度(PFZ),使晶界析出相变成非连续分布,从而提高合金的晶间腐蚀抗力。

关键词:2519A铝合金;稀土;镱;晶间腐蚀

中图分类号:TG172.9 文献标志码:A 文章编号:1672-7207(2013)12-4806-05

Influence of Yb addition on intergranular corrosionresistance of aluminum alloy 2519A

ZHEN Yulin, JI Bo, YE Lingying, ZHANG Xingming

(School of Materials Science and Engineering, Central South University, Changsha 410083,China)

Abstract: The aluminum alloy 2519A samples with different Yb additions were prepared by ingot metallurgy method, and the influence of Yb addition on corrosion resistance of aluminum alloy 2519A was investigated by polarizing curve test, intergranular corrosion study, optical microscopy (OM) and transmission electron microscopy (TEM) analytical methods. The results show that Yb addition decreases the corrosion current of aluminum alloy 2519A and reduces the maximum depth of intergranular corrosion. Compared with aluminum alloy 2519A, Yb addition can refine θ′ phase and increase its area fraction. As a result, the continuous precipitation of θ(Al2Cu) phase in the grain boundaries can be prevented. Aslo, it can make precipitation in grain boundaries become discontinuous and lessen the width of PFZ size in grain boundaries. So intergranular corrosion of the alloy can be improved.

Key words: aluminum alloy 2519A; rare earths; ytterbium; intergranular corrosion

2519铝合金是一种新型装甲材料,主要用于AAAV突击车和两栖坦克装甲板等的装甲材料以及飞机蒙皮、火箭、舰船等的结构件[1-3]。此合金工作环境多为海水等具有腐蚀性的盐雾环境。因此,研究该合金的抗腐蚀性能具有重要的意义。稀土元素在铝及其合金中有很多积极的作用,在铝合金中添加少量稀土往往可以起到变质、细化组织的作用。近年来,通过添加稀土元素来改善2519A铝合金性能的研究得到广泛应用。前期研究[4-5]表明:适量的稀土能够细化合金的铸态晶粒,而且能够提高θ′强化相的析出速度,增加其析出密度,并能增强热稳定性。稀土主要以稀土化合物形式存在,且主要分布在晶界,因而能够提高合金的室温、高温力学性能和耐热性能。提高合金的耐腐蚀性能是材料科学工作者研究的重要课题,在改善合金的耐蚀性能研究方面,人们主要从优化形变热处理制度和添加合金元素等方面进行研究。有关提高2519A铝合金耐蚀性方面,目前主要集中在形变热处理制度方面。刘瑛等[6]研究了形变热处理对2519A铝合金抗腐蚀性能的影响,发现变形从0到25%时,θ′相的析出更加细小、弥散,且合金的PFZ宽度变窄,抗晶间腐蚀和剥落腐蚀性能都提高。刘玲[7]研究了预变形时效对2519A铝合金耐腐蚀性能的影响,确立了使合金具有最佳力学性能和耐蚀性能的复合预变形方式。添加镱至7A60合金中具有显著的强韧化作用,并能明显提高合金的断裂韧性及应力腐蚀性能[8]。且有关镱对2519A铝合金组织与性能的影响,已有研究[9]得出镱的最合适添加量为0.2%,此时合金综合力学性能最好。关于稀土镱对2519A铝合金的抗晶间腐蚀性能的影响研究鲜见报道,因此,本文作者研究设计了2组镱含量分别为0%和0.2%合金来研究稀土镱对2519A铝合金耐晶间腐蚀性能的影响,并分析了镱影响抗晶间腐蚀性能的组织原因,以期为该合金材料成分与制备工艺的优化提供参考。

1 实验

1.1 实验材料

以2519A铝合金成分为基础,添加不同含量的Yb,制备了2个合金,名义成分如表1所示。合金熔炼时,Al和Mg以纯金属形式加入,Cu,Mn,Zr,Yb和Ti分别以Al-Cu,Al-Mn,Al-Zr,Al-Yb和Al-Ti中间合金形式加入。熔炼在井式电阻炉中进行,熔炼温度为780 ℃ ,精炼后于740 ℃将合金液浇入预热至250 ℃的铁模中,浇注成尺寸(长×宽×高)为100 mm×100 mm×25 mm的合金铸锭。铸锭铣面后经530 ℃,24 h均匀化处理;之后将20 mm厚的铸锭在温度为430 ℃的电阻炉中保温2 h后热轧至2.6 mm;热轧后样品再经533 ℃,2 h固溶,水淬(水温15 ℃)最后冷轧至2.2 mm。并经165 ℃人工时效,通过绘制时效硬化曲线确定各组样品的峰时效时间。

表1 实验合金的名义成分(质量分数)

Table 1 Nominal compositions of present alloys %

1.2 实验方法

将不同稀土镱含量的样品锯切小片,在101A-3型恒温干燥箱中进行165 ℃时效处理,时效时间为0~22 h。对不同时间时效后的样品,用砂纸打磨至光亮,在HV-10B维氏硬度计上测量其维氏硬度,负荷为30 N,加载时间为15 s。每个试样测量5~7个数据,取平均值,得到165 ℃时实验合金的时效硬化曲线。选取各样品硬度的峰值时效制度,对不同镱含量的样品进行峰时效处理,测试其组织和性能。

各组样品峰时效处理后,合金的晶间腐蚀试验按照GB 7998—87 标准进行[10]。浸泡溶液为:氯化钠57 g,蒸馏水1L,过氧化氢10 mL。面容比小于2 dm2/L,试验温度为(35±2) ℃,浸泡时间为6 h。试样为块状,其尺寸(长×宽×高)为25 mm×15 mm×2 mm,用金相砂纸打磨各面。各组合金取3块平行试样进行实验。实验结束后按GB 7998—87 标准制备金相,对晶间腐蚀情况进行观察和分析,并评定等级。

透射电镜实验在Hitachi2800型电镜下进行,样品先用机械方法减薄至0.1 mm厚的薄片,在MIT-Ⅱ型双喷电解仪上用HNO3和CH3OH(体积比为3:7)溶液双喷减薄,采用液氮冷却,双喷温度为-25 ℃,电压为10~20 V,电流为80~100 mA。

极化曲线测试在EC MFC Application公司生产的CHI660C电化学工作站上进行,实验装置有辅助电极(铂电极)、参比电极(甘汞电极)、研究电极、盐桥(饱和KCl溶液),电解质(约800 mL)等。采用动电位扫描方法,扫描速度为0.002 V/s。实验温度为室温。测试时扫描电位范围根据金属的开路电位而定。而开路电位可由仪器自动测试获得,测量后的Tafel曲线再由与该工作站相应的CHI660C软件进行拟合处理。

2 实验结果

2.1 硬度测试

通过控制不同的时效时间,对不同镱含量的2519A铝合金进行硬度测试,得到合金的时效硬化曲线,如图1所示。由图1可以看出:合金的时效过程经历了欠时效、峰时效和过时效3个阶段,且合金1与合金2的峰时效值时间分别为13和11 h,峰时效硬度HV分别为157和165。与不含镱的2519A铝合金相比,添加镱的合金2达到峰值时效的时间缩短,而峰时效硬度也增加,上述表明,适量的Yb可以提高合金的硬化水平,并加速时效过程。

2.2 极化曲线测试结果

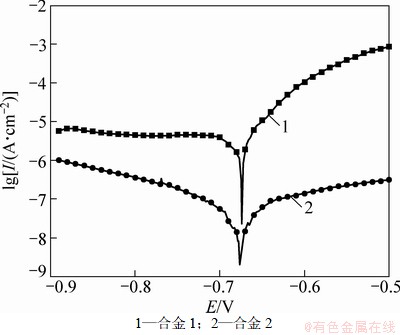

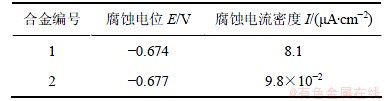

图2所示为2个合金在质量分数为3.5%的NaCl溶液中的极化曲线。为进一步比较不同Yb含量合金的抗腐蚀性能,对各极化曲线进行拟合,得到其相应的腐蚀电位和腐蚀电流密度如表2所示。从图2可以看出:2个合金的腐蚀电位相差不大,而与不含镱的合金1相比,合金2腐蚀电流密度大大减小,降低了2个数量级,因此,其耐蚀性优于合金1。

图1 不同镱含量的2519A铝合金在165 ℃下的时间-硬度曲线

Fig. 1 Vickers hardness curves of present alloys aged at 165 ℃

图2 不同Yb含量合金165 ℃峰时效后的Tafel曲线

Fig. 2 Polarizing curve of aluminum alloy 2519A peak-aged

表2 合金峰时效处理后的电化学腐蚀参数

Table 2 Electrochemical corrosion parameters of studied alloys peak-aged

2.3 晶间腐蚀

对峰值时效处理后的合金进行晶间腐蚀实验,结果见图3。合金1的晶间腐蚀最大深度为80 μm,合金2的晶间腐蚀最大深度为65 μm。相比合金1,合金2的晶间腐蚀最大深度减小了15 μm。表明添加适量的Yb提高了合金的晶间腐蚀抗力。

图3 不同镱含量合金的晶间腐蚀形貌

Fig. 3 Morphologies of studied alloys after intergranular corrosion testing

3 分析与讨论

晶间腐蚀指沿着晶粒边界或晶界附近发生的腐蚀现象,这是一种危害性很大的局部腐蚀。材料发生这种腐蚀后,宏观上看不出有什么变化,但材料的强度几乎完全丧失[11]。关于铝合金的晶间腐蚀机理,主要有3种观点[12-13]:(1) 认为晶界区域(晶界阳极相或无沉淀析出带)与基体的腐蚀电位不同导致电偶腐蚀的发生,进而发展成晶间腐蚀;(2) 由于无沉淀析出带与基体的击穿电压不同;(3) 晶界析出相溶解形成闭塞侵蚀环境,导致沿晶界的连续腐蚀。因此,晶间腐蚀与合金中的基体析出相、晶界析出相、晶界无沉淀析出带(PFZ)情况等组织特征密切相关,而在本研究中这些组织特征受合金中镱含量的影响。

一般而言,当析出相连续分布时,很容易造成沿着晶界连续溶解;而当晶界析出相不连续时,切断了连续的腐蚀通路,腐蚀时也只是单个粒子的溶解,故提高了合金的抗腐蚀性能[14],由本实验结果(图3)可知镱有利于合金抗晶间腐蚀性能的提高。结合组织观察结果认为,这与合金中的晶界析出相非连续分布和无沉淀带窄化有关。

θ′相是2519A合金中最主要的强化相,沿{100}晶面族析出,并与Al基体为半共格关系,θ′相的密度、尺寸、形貌决定着合金的力学性能[15]。采用透射电镜对各合金峰时效后晶界及其附近析出情况进行观察,电子束沿{100}方向入射,合金晶界无沉淀带宽度及晶内θ′相析出面积分数如表3所示,典型的TEM图像如图4所示。由图4可见:对于不含Yb的合金1,晶界无沉淀带(PFZ)较宽,晶界析出相分布连续,(见图4(a));对于含Yb的合金2,其析出θ′相与合金1相比得到细化,面积分数增大,主要是由于Yb促进了θ′相的析出,因而减少了θ(CuAl2)相在晶界上的连续析出,使晶界析出组织变成非连续分布(图4((b)和4(d))。因此,添加镱提高了合金的腐蚀抗力。

表3 165 ℃时合金峰时效处理后晶界无沉淀析出带宽度及晶内θ′相面积分数

Table 3 Statistics of PFZ size in grain boundaries and θ′ area fraction within grain in different alloys peak-aged at 165 ℃

图4 165 ℃时合金峰时效后的TEM像

Fig. 4 TEM images of studied alloys peak-aged at 165 ℃

4 结论

(1) 添加适量的Yb可以提高合金的硬化水平,并加速时效过程。

(2) 添加适量的Yb使合金腐蚀电流减小,腐蚀速率降低,晶间腐蚀最大深度减小,因而耐蚀性提高。

(3) 一定稀土Yb的加入,促进了θ′相的析出,能细化合金中强化析出相的尺寸,提高其析出密度,使晶界无沉淀带宽度变窄、晶界析出相不连续分布,进而改善了合金的耐蚀性能。

参考文献:

[1] Devincent S M, Devletian J H, Gedeon S A. Weld properties of the newly developed 2519-T87 aluminum armor alloy[J]. Welding Journal, 1988, 67(7): 33-43.

[2] Hamilton B C, Saxena A. Transient crack growth behavior in aluminum alloys C4152T8 and 2519-T87[J]. Engineering Fracture Mechanics, 1999, 62(1): 1-22.

[3] 李慧中, 张新明, 陈明安, 等. 2519铝合金热变形行为研究[J]. 中国有色金属学报, 2005, 15(4): 621-625.

LI Huizhong, ZHANG Xinming, CHEN Mingan, et al. Hot deformation behavior of 2519 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2005, 15(4): 621-625.

[4] ZHANG Xinming, WANG Wentao, CHEN Mingan, et al. Effects of Yb additions on microstructures and mechanical properties of 2519A aluminum alloy plate[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(5): 727-731.

[5] 张新明, 王文韬, 刘波, 等. Nd对2519铝合金组织与耐热性能的影响[J]. 中国有色金属学报, 2009, 19(1): 15-20.

ZHANG Xinming, WANG Wentao, LIU Bo, et al. Effect of Nd additions on microstucture and elevated temperature properties of 2519 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(1): 15-20.

[6] 刘瑛, 张新明, 刘波, 等. 预变形量对2519铝合金抗晶间腐蚀性能的影响[J]. 中国有色金属学报, 2006, 16(9): 1545-1550.

LIU Ying, ZHANG Xinming, LIU Bo, et al. Effect of pre-rolling reduction on intergranular corrosion of aluminum alloy 2519A[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(9): 1545-1550.

[7] 刘玲. 预变形时效对2519A铝合金组织和力学与腐蚀性能的影响[D]. 长沙: 中南大学材料科学与工程材料学院, 2010: 27-42.

LIU Ling. Pre-rolling aging on microstructures, mechanical properties and intergranular corrosion of aluminum alloy 2519A[D]. Changsha: Central South University, School of Materials Science and Engineering, 2010: 27-42.

[8] FANG Huachan, CHEN Kanghua, ZHANG Zhuo, et al. Effect of Yb additions on microstructures and mechanical properties of 7A60 aluminium alloy[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(1): 28-32.

[9] 王文韬. 镱、铈对2519A铝合金板材组织与力学性能的影响[D]. 长沙: 中南大学材料科学与工程学院, 2010: 52-55.

WANG Wengtao. Effect of Yb and Ce additions on microstructures and mechanical properties of aluminium alloy 2519 sheet[D]. Changsha: Central South University. School of Materials Science and Engineering, 2010: 52-55.

[10] GB 7998—87, 铝合金晶间腐蚀测定方法[S].

GB 7998—87, The method for determining the intergranular corrosion of aluminium alloy[S].

[11] 张新明, 龚敏如, 李慧中, 等. 2519 铝合金薄板在不同时效状态的抗晶间腐蚀能力[J]. 中南大学学报: 自然科学版, 2004, 35(3): 349-352.

ZHANG Xinming, GONG Minru, LI Huizhong, et al. Effect of ageing tempers of aluminium alloy 2519 sheet on intergranular corrosion[J]. Journal of Central South University: Science and Technology, 2004, 35(3): 349-352.

[12] Ramgopal T, Gouma P I, Frankel G S. Role of grain boundary precipitates and solute-depleted zone on the intergranular corrosion of aluminum alloy 7150[J]. Corrosion, 2002, 58(8): 687-697.

[13] 陈康华, 巢宏, 方华婵, 等. 逐步固溶处理对Al-Zn-Mg-Cu系铝合金组织和局部腐蚀性能的影响[J]. 中南大学学报: 自然科学版, 2009, 40(5): 1730-1735.

CHEN Kanghua, CHAO Hong, FANG Huachan. Effect of step-solution on microstructure and local corrosion properties of AI-Zn-Mg-Cu aluminum alloy[J]. Journal of Central South University: Science and Technology, 2009, 40(5): 1730-1735.

[14] 肖代红, 黄伯云, 陈康华. Al-Cu-Mg-Ag-(Sc)合金的显微组织与腐蚀性能[J]. 中南大学学报: 自然科学版, 2009, 40(5): 1252-1258.

XIAO Daihong, HUANG Boyun, CHEN Kanghua. Microstructure and corrosion properties of Al-Cu-Mg-Ag-(Sc) alloys[J]. Journal of Central South University: Science and Technology, 2009, 40(5): 1252-1258.

[15] Vaithyanathan V, Wolverton C, Chen L Q. Multiscale modeling of θ′precipitation in Al-Cu binary alloys[J]. Acta Materialia, 2004, 10(52): 2973-2987.

(编辑 陈爱华)

收稿日期:2013-03-01;修回日期:2013-05-08

基金项目:国家重点基础研究发展规划(“973”计划)项目(G1999064908)

通信作者:张新明(1946-),男,湖南常德人,博士,教授,博士生导师,从事材料科学与工程研究;电话:0731-88830265;E-mail:xmzhang@csu.edu.cn