DOI: 10.11817/j.issn.1672-7207.2020.09.030

驼峰区内混流式喷水推进泵失速状态判别研究

李恩达1,李伟1, 2,施卫东3,马凌凌1,杨震宇1

(1. 江苏大学 流体机械工程技术研究中心,江苏 镇江,212013;

2. 江苏大学 镇江流体工程装备技术研究院,江苏 镇江,212009;

3. 南通大学 机械工程学院,江苏 南通,226019)

摘要:为了对混流式喷水推进泵的驼峰区内失速状态进行判别,捕捉失速涡的位置、形态、尺度,基于RNG k-ε湍流模型对混流泵多工况下的内部流场进行数值计算。研究结果表明:伴随着旋转失速在叶轮流道内产生,混流式喷水推进泵扬程、效率皆呈现大幅度下降,能量损失严重;在叶轮进流面流动分离、出流面回流、旋转失速的综合作用下,混流式喷水推进泵在0.3Qdes~0.8Qdes的扬程曲线都呈现驼峰区特性;依据过流参数、内流特性、压力分布等评判指标对驼峰区各工况流动特性进行判别,明确了各工况下所对应的失速状态;通过捕捉初始失速工况下的失速涡,发现其紧附在叶片后缘吸力面侧,横跨整个叶轮流道,并有向下游叶片前缘延展趋势;失速状态下的来流在受到失速涡的卷吸效应及堵塞作用下,流动路径呈现多次偏折,部分来流在失速涡堵塞效应及泄漏流冲击的共同作用下,最终流向下游流道。

关键词:混流式喷水推进泵;旋转失速;驼峰区;失速判别;涡动力学

中图分类号:S277.9;TH311 文献标志码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2020)09-2643-10

Research on stall discrimination of a mixed-flow water jet pump in hump region

LI Enda1, LI Wei1, 2, SHI Weidong3, MA Lingling1, YANG Zhenyu1

(1. Research Center of Fluid Machinery Engineering and Technology, Jiangsu University, Zhenjiang 212013, China;

2. Zhenjiang Fluid Engineering Equipment Technology Research Institute, Jiangsu University, Zhenjiang 212009, China;

3. School of Mechanical Engineering, Nantong University, Nantong 226019, China)

Abstract: In order to distinguish the stall state in the hump region of the mixed-flow water jet pump and capture the position, structure and scale of the stall vortex, the internal flow field of the mixed flow pump under multiple working conditions was calculated based on RNG k-ε turbulence model. The results show that the head and efficiency of the mixed-flow water jet pump decrease sharply and the energy loss is serious with the occurrence of stall in the impeller path. Under the combined function of flow separation at impeller inlet, backflow at impeller outlet and rotating stall, the head curve of the water jet pump shows the characteristics of hump region under the working conditions from 0.3Qdes to 0.8Qdes. According to the evaluation indexes such as over-current parameters, internal flow characteristics and pressure distribution, the states of hump area are distinguished, and the stall states corresponding to each working condition are defined. Through the capture of stall vortex at initial stall point, it is closely attached to the suction surface of blade outlet across the whole impeller path, and has a trend of extending to the leading edge of the downstream blade. Under the action of the entrainment and blockage of the stall vortex, the flow path of the incoming flow in the stall state shows multiple deflections. Part of the incoming flow flows to the downstream path under the combined action of the blockage effect of the stall vortex and the impact of tip leakage flow.

Key words: mixed-flow water jet pump; rotating stall; hump region; stall discrimination; vortex dynamics

混流泵以其流量大、效率高、抗汽蚀性能好等优点,广泛应用于船舶、农业、水利、电力等行业[1-2],已成为船舶喷水推进、大型水利工程、海水淡化系统、抽水蓄能、核电和火电循环水系统的关键部件之一[3-4]。作为船舶推进、核电等重大战略项目中的单元动力设备,其性能和稳定性极为重要[5]。将导叶出口进一步收窄而演化出的包括叶轮、导叶、喷口等部件的混流泵已广泛应用于船舶喷水推进领域,并均具抗汽蚀性能强、效率平稳、噪声小等优点[6-8]。随着应用领域的不断扩大,混流泵经常在部分负荷工况下运行。部分负荷工况下的不稳定流动不仅影响混流泵的性能,而且容易引起旋转失速现象,危及机组的安全稳定运行[9]。旋转失速是泵在部分负载条件下运行时出现的不稳定流动特性[10],不仅会造成很大的能量损失[11],还会恶化泵内流场,诱导产生流激噪声,甚至威胁到转子叶片的使用寿命,损坏叶轮叶片[12]。据EMMONS等[13]提出的经典理论,由于受到周向不均匀扰动,叶轮流道受到旋转失速的影响。随着流动分离的加剧,流道内会形成失速涡并堵塞流动通道。不稳定流动引起的能量耗散往往导致泵性能曲线在0.3Qdes和0.7Qdes之间出现驼峰区,这也是判断失速是否发生的标准之一[14]。不仅混流泵在部分负荷条件下容易发生旋转失速,而且叶片泵、水轮机、风机、压缩机等几乎所有旋转机械在非设计工况下都容易发生旋转失速,甚至产生喘振,严重危及机组安全。旋转机械在部分负荷工况下广泛存在旋转机械,严重影响旋转机械在工作区域的稳定运行,造成流动不稳定、能量耗散、振动强化等现象,甚至会出现喘振等现象,严重危害机组安全稳定运行[15],因此,有必要对旋转失速机制展开研究。目前,许多学者对旋转机械在失速状态下的内部流场进行了深入研究,讨论了旋转失速的原因,分析了失速工况下的内流特性。CIOCAN等[16]提出了导叶中涡流与驼峰区有着直接关联。YE等[17]分析了离心泵在部分负荷条件下的流动不稳定性,指出叶轮出口存在较大涡流。ZHOU等[18]采用大涡模拟和动态混合非线性模型,发现失速核率先出现于叶轮叶片吸力面侧,并呈现出生长、脱落、合并和衰退的过程。由于旋转机械种类、输送介质存在差异性,目前主要存在叶轮失速与导叶失速2类[19]。但针对常规叶片泵,人们主要对叶轮中的旋转失速进行研究[20-21]。叶片泵中旋转失速发生时通常定义驼峰区扬程最高点为临界失速工况,扬程最低点为深度失速工况[22],但此种情况只适用于驼峰区区间较窄且扬程单调下降情形。但部分叶片泵驼峰区区间不仅横跨整个小流量区间,而且驼峰区扬程并不呈现直线下降情形,因此,有必要基于流动特性、过流参数对近失速工况下叶片泵失速状态进行判定,明确旋转失速影响区间。LI等[23]针对一导叶式混流泵的瞬态失速流动特性进行了研究,基于失速工况下压力脉动及瞬态流动特性,总结了初始失速工况下旋转失速周向传播过程及传播机制。本文作者利用RNG k-ε湍流模型对混流式喷水推进泵进行数值模拟,明确混流式喷水推进泵驼峰区区间扩大的诱因,确定驼峰区各工况下的失速状态,并基于涡动力学对失速涡结构、位置、尺度进行捕捉。

1 计算模型及仿真方法

1.1 数值计算模型

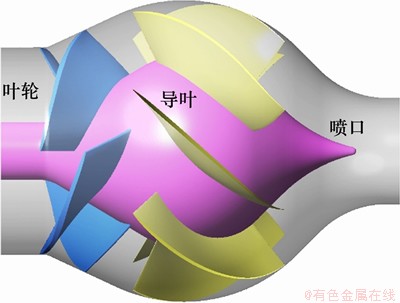

图1所示为混流式喷水推进泵的三维数值模拟模型。其设计参数为:流量Q=500 m3/h,扬程H=32 m,转速n=4 500 r/min,比转速ns=453。混流式喷水推进泵的所有部件包括进口管、叶轮、导叶、喷口,均采用Pro/E软件三维建模,然后组装在一起。混流式喷水推进泵具体设计参数见表1。

图1 混流式喷水推进泵三维模型

Fig. 1 Three-dimensional model of mixed-flow water jet pump

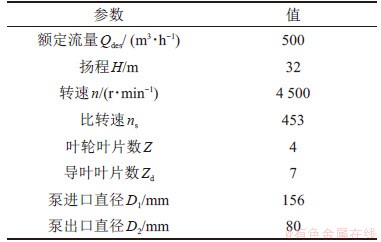

表1 混流式喷水推进泵几何参数

Table 1 Geometric parameters of mixed-flow water pump

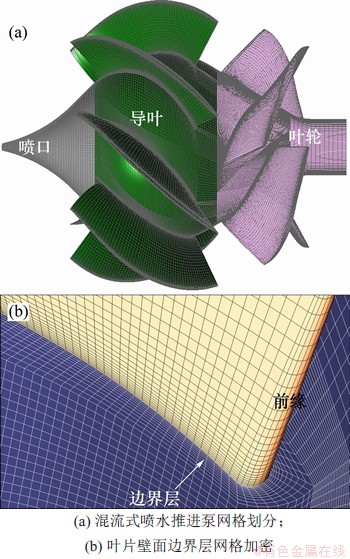

1.2 网格划分

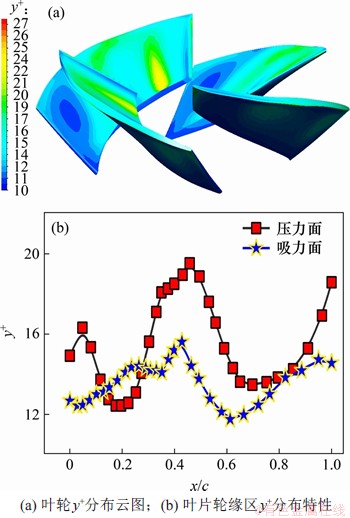

整个计算域分为4部分,如图2所示。除叶轮部件设置为旋转域外,其他部件设置为静止域。叶轮截面两侧被视为滑移截面,连接相邻区域。由于网格质量直接关系到仿真结果的准确性,因此,采用改进的六面体网格,并对叶片叶顶区域进行网格加密。进水管、喷口采用O型拓扑结构,叶轮和导叶的网格生成分别采用J/O拓扑结构和H/O拓扑结构,流道采用周期阵列形式。计算网格和边界层的精细网格如图2所示。通过在边界层布置10个节点,采用自动近壁面处理来适应RNG k-ε湍流模型,图3所示为叶轮叶片壁面的壁面率y+分布特性。其中,x/c为弦长系数。x/c=0时,代表叶片前缘;x/c=1时,代表叶片尾缘。从图3可见:叶片壁面y+一般小于30,在额定工况下,叶顶区域y+平均为15.32,最大值为21.62,满足湍流模型对近壁面y+的要求。在拓扑结构、节点位置不变前提下,改变节点数对混流式喷水推进泵模型段网格无关性进行研究。当全局网格数量接近451万时,扬程、效率等特性变化极小,相对误差在±1%以内,满足网格无关性要求。

图2 计算域及网格划分

Fig. 2 Computing domain and grid division

图3 叶轮y+分布特性

Fig. 3 y+ distribution characteristics of impeller

1.3 湍流模型及边界条件

将装配好的计算域导入CFD软件ANSYS-CFX17.1进行仿真。以N-S方程为基本控制方程,选取RNG k-ε湍流模型,采用有限体积法以及全隐式耦合算法进行离散。根据所研究的混流式喷水推进泵的运行工况,确定其边界条件、速度进口及自由出流。采用多旋转坐标系法描述叶轮横截面的动态界面,并假定无滑移壁面条件。采用自动壁面函数计算壁面附近的湍流能量和湍流分辨频率。对流项采用高分辨率格式,扩散项采用中心差分格式;对于瞬变项,采用非定常二阶隐式时间积分方法。

2 结果与分析

2.1 能量性能特性分析

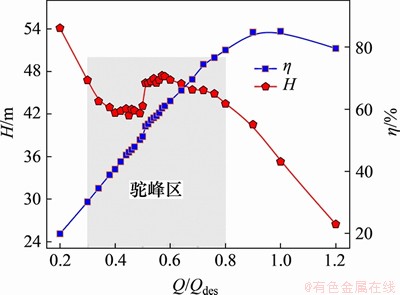

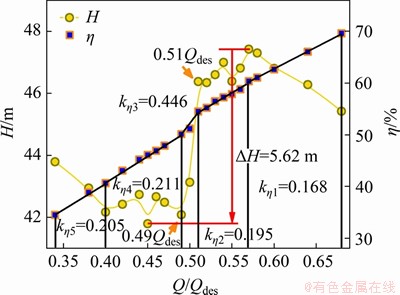

本文基于ANSYS-CFX计算软件,采用RNGk-ε湍流模型对混流式喷水推进泵进行数值计算。图4所示为混流式喷水推进泵的水力性能特性,图5所示为扬程效率特性曲线的局部放大图。图5中所展示的流量区间为0.34Qdes~0.68Qdes。从图4能量性能曲线可知:额定工况下模拟扬程为35.3 m,略高于设计扬程;当0.8Qdes>Q>0.3Qdes时,扬程曲线呈现驼峰区特性,表明喷泵在该区间内呈现旋转失速现象;当0.68Qdes>Q>0.57Qdes时,扬程曲线基本保持水平,扬程随着流量减小而缓慢增大,定义为区间Ⅰ,扬程上扬值△HⅠ=2 m;当0.57Qdes>Q>0.51Qdes时,扬程曲线呈现了波动性小幅下降特性,定义为区间Ⅱ,扬程下降值△HⅡ=1.04 m;当0.51Qdes>Q>0.49Qdes时,扬程性能曲线呈陡降趋势,在间隔如此小的区间中扬程下降值达到4.36 m,由于失速堵塞效应而造成的能量耗散情况达到顶点,定义该区间为区间Ⅲ;当0.49Qdes>Q>0.4Qdes时,混流泵扬程呈小幅度波动,并基本维持在一个平稳值,定义该区间为区间Ⅳ;当Q<0.4Qdes,混流泵在逐渐摆脱旋转失速效应的影响后,扬程呈现直线上升现象,定义该区间为区间Ⅴ。

图4 混流式喷水推进泵性能特性曲线

Fig. 4 Performance characteristic curve of mixed-flow water jet pump

图5 性能特性曲线局部放大图

Fig. 5 Partial enlarged drawing of performance characteristic curve

当混流泵在大流量工况下流量逐渐减小逐步步入失速工况时,由于攻角激增而产生的流动分离现象会大规模出现在叶轮流道中,流动分离所出现的涡流会阻塞流道,造成能量耗散、扬程损失和效率下降。因此,本文计算并统计了混流泵在不同流量跨距下效率的下降斜率kη,如图5所示。效率下降斜率kη的计算公式如下:

(1)

(1)

式中:ηm和ηn分别为区间中最大、最小流量点所对应的效率;Qm和Qn分别为区间中最大、最小流量。kη越高,效率下降速率越快。

由图5可知:当扬程曲线呈现正斜率特性时,效率下降斜率kη显著增加。尤其体现在区间Ⅲ(0.49Qdes~0.51Qdes),kη达到了0.446,远大于扬程负斜率特性区间。因此,伴随着混流泵步入失速工况,旋转失速引起的流道堵塞、能量耗散效应不仅使泵扬程急剧下降,而且泵效率下降幅度较大。

在驼峰区内,扬程最高点所处流量为0.57Qdes,扬程最低点的流量则为0.45Qdes,其中驼峰区扬程下降极值为△H=5.62 m。相较于常规混流泵,混流式喷水推进泵由于受几何结构与转速的影响,驼峰区区间进一步扩大。由于旋转失速所诱发的扬程下降值进一步扩大,驼峰区扬程变化过程更加复杂。因此,需要通过近失速工况下泵内流动特性及相对应过流品质、过流参数进行进一步判别驼峰区内各工况所处失速状态。

2.2 驼峰区轴面速度分布

轴面速度反映叶片泵的过流能力,本文基于圆柱层无关性假设,以混流式喷水推进泵速度梯度方程为基础,轴面速度计算公式如下:

(2)

(2)

式中:ω为角速度,rad/s;rt为叶片半径,mm;rh为轮毂半径,mm; 为叶片环量,

为叶片环量,

(3)

(3)

w∞(r)为各流面叶片相对速度;l(r)为各流面叶片弦长。

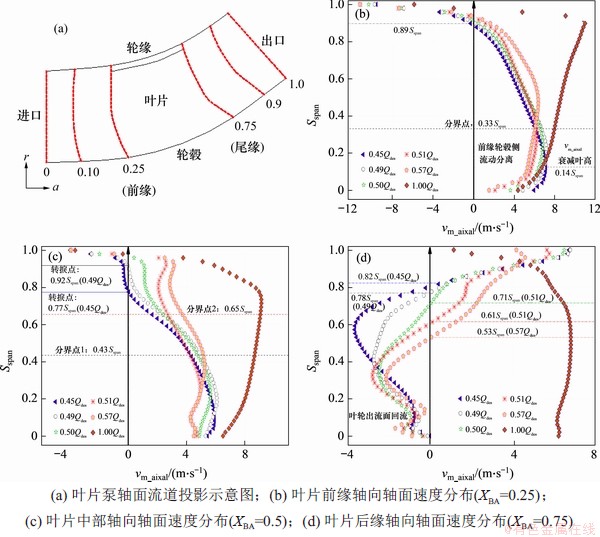

由于轴面速度vm为速度矢量,其数值始终为正值,无法显示其流向,因此,本文将轴面速度依据XYZ方向进行拆分,并统计vm_aixal(即轴面速度轴向分量)。图6(a)所示为叶片泵轴面投影示意图,定义XBA为叶片泵轴面投影图过流断面位置,并定义XBA=0为叶轮进流面,XBA=1为叶轮出流面,XBA=0.25为叶片前缘,XBA=0.75为叶片后缘。图6(b),(c)和(d)所示分别为混流式喷水推进泵叶片前缘、中截面和后缘的轴面速度轴向分量分布。

叶片前缘(XBA=0.25)的轴面速度分布往往能反映混流式喷水推进泵的进流流态。由图6(a)可知:在混流泵叶片前缘,vm_axial在各工况下都保持从轮毂至轮缘先增大后减小的趋势,同时,轴面速度轴向分量衰减叶高位置随着流量减小而减小,在额定工况下,轴面速度轴向分量衰减位置位于0.9Sspan(Sspan为叶片泵回转截面所处叶高位置),而在0.45Qdes其衰减位置位于0.14Sspan。同时观察近失速工况下叶片前缘轴面速度分布,在0.33Sspan以下,流量与轴面速度轴向分量呈反比关系。轴面速度轴向分量的分布往往与进流面流态相关。图7所示为不同工况下叶轮出口截面速度流线图。由图7可知:在近失速工况下,叶片前缘压力面侧的流动分离情况随着流量的减小而减小,在0.45Qdes时叶片前缘基本没有呈现流动分离特性。而在轮缘区域,0.45Qdes下轴面速度轴向分量率先出现负值,表明泵进流面出现回流特性,而轴面速度轴向分量发生转捩变化的叶高位置也随着流量的增大而增大。

而对于叶轮中部截面(XBA=0.5),其轴面速度分布特性与叶片前缘的速度分布基本一致。驼峰区间轮毂侧轴面速度分布与叶片前缘分布保持一致,随着流量减小,流动分离减弱。而在轮缘侧(0.65Sspan以上),轴面速度轴向分量随着流量减小而减小,其中在0.45Qdes下,由于失速涡的严重堵塞效应在0.77Sspan先出现回流,轮缘区回流现象是驼峰区内最严重的。

图6 不同截面位置下混流泵轴面速度轴向分量分布特性

Fig. 6 Distribution characteristics of axial component of meridional velocity of mixed-flow water jet pump at different cross-sections

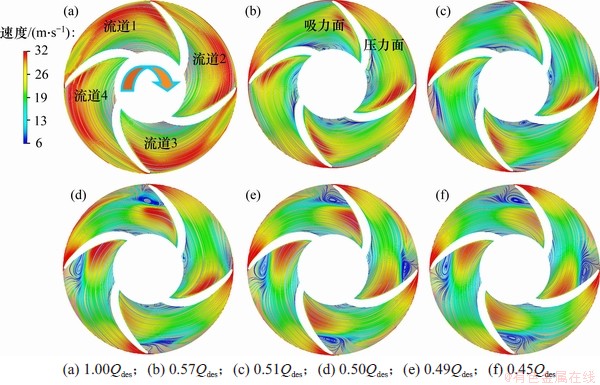

图7 不同工况下叶轮出口截面速度流线图

Fig. 7 Velocity streamline diagram of impeller outlet section under different working conditions

观察叶片后缘(XBA=0.75)轴面速度轴向分量分布特性,额定工况下后缘轴面速度并无出现负值,表明叶轮并无回流特性。而在近失速工况下,叶片后缘轴面速度轴向分量呈现大范围负值,回流现象极为严重,同时,流态转捩(流动方向改变)时,叶高位置也随着流量减小进一步提高,在0.45Qdes下转捩叶高达到0.8Sspan以上。这是由于小流量工况下流道压力梯度过小而导致的逆流现象,如图8所示;同时,来自导叶中的回流也使出流流态性能进一步劣化。

综上所述,在叶轮进流面流动分离、出流面回流、旋转失速的综合作用下,混流式喷水推进泵的驼峰区进一步加大,区间为0.3Qdes~0.8Qdes。驼峰区内扬程并不呈现单调变化,同时,在失速工况下,叶轮流道的流动特性往往呈现非均匀分布,而轴面速度无法进一步反应,因而,有必要通过观察其内流特性进行判别。

2.3 不同工况下非稳定流

在失速工况下,主流往往受到周向不均匀扰动影响,易在流道中出现失速涡团,堵塞流道。为了清楚表示各流道流动情况及失速涡具体位置,截取不同工况下叶轮出口截面速度流线图以及压力云图,如图7和图8所示,其中图8所示压力云图中额定工况下的标尺与其余工况下的不同。由图7可知:相比设计流量点,小流量工况下叶轮内部流态发生畸变;随着流量减小,叶片进口冲角增大,液流易在叶片进口发生流动分离,使叶片进口压力面侧形成不同尺度的涡旋;同时,在小流量工况下,流道出口易发生流动畸变,其中0.51Qdes下叶轮出口流线仅出现轻微畸变;而在0.50Qdes下,流道1出口吸力面侧出现旋涡结构,涡流所占据的区域流速变得最低,并且堵塞流道;逆时针相邻流道4出口处流线相较于流道1畸变程度较轻,涡旋尺度比流道1的小。流道3出口流线畸变程度与0.51Qdes时相比进一步加剧,并有汇聚形成旋涡的趋势。随着流量进一步减小,4个流道出口都存在较大尺度的涡旋,各流道均存在不同程度的堵塞效应,这种堵塞导致了更高的湍流耗散,造成更高的能量损失,从而致使扬程出现骤降。由图7还可知:在0.51Qdes~0.57Qdes区间内,叶轮流道出口并不存在大面积涡旋,而进口冲角激增使前缘流动分离和叶片后缘大规模回流,这是导致扬程呈现小幅下降的根本原因。这段区间内叶轮流道并未受到失速涡堵塞效应的影响。而随着流量进一步减小,失速涡团的产生而造成的能量耗散成为扬程下降的主要诱因。0.5Qdes流道出口由失速涡旋所致;而伴随着流量进一步减小,0.49Qdes下各个流道内都出现了不同程度的失速涡旋,也标志着混流式喷水推进泵步入深度失速状态。

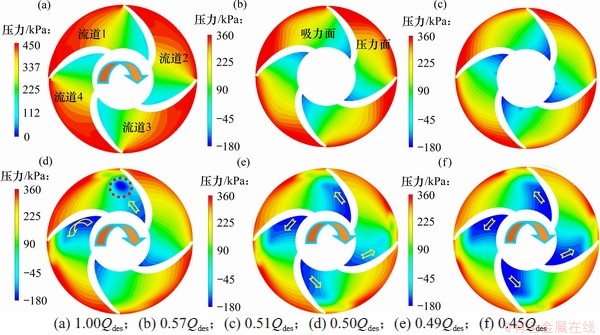

图8 不同工况下叶轮出口截面压力云图

Fig. 8 Pressure contour of impeller outlet section under different working conditions

失速核的产生往往伴随着流道内压力骤降,从而改变流道内压力分布。从图8可知:不同工况下压力场分布呈现明显差异,并集中体现在低压区位置分布及压力梯度的变化过程中;在初始失速工况下(0.5Qdes),流道1下游出现了一个极低压区,低压区位置与图7所示的涡旋位置基本一致,可以判定低压区位置代表失速涡核所处位置;同时,4个流道的压力分布情况呈现明显的差异性,低压区仅仅出现在流道1下游,并与前缘低压区相汇聚,由前缘至后缘的压力梯度极低;而逆时针相邻流道4也呈现类似特性,但并未凝聚形成低压区,失速涡核尚未完全形成,这也符合旋转失速传播方向与叶轮旋向相反的特性。而在深度失速工况下,流道出口虽未形成低压区,这是由于失速核数量、传播速率进一步增加。4个流道内压力梯度进一步减弱,过流能力也进一步衰退。

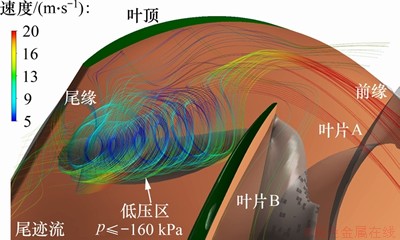

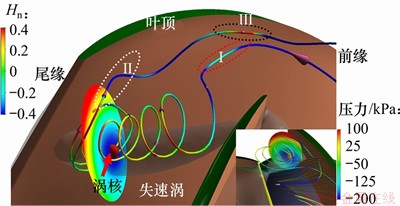

2.4 失速涡形态及流动轨迹

0.5Qdes下流道1低压区所处位置与涡旋位置相对应,并确定为失速涡所处位置。但基于平面的二维流动特性无法反映失速涡的立体结构,因此,需进一步捕捉临界失速工况下失速涡形态及涡流轨迹。由于在临界失速工况下,叶轮流道内存在失速核,失速核的周向传播必然会引起流道内压力骤降。图9所示为基于压力的等值面图来展示失速涡的三维流动形态,其中压力p=-160 kPa,代表流道内的极低压区。从图9可知:低压区所处位置由叶片A后缘位置进一步延展至叶片B进口轮缘区,低压区横跨在流道1中,并贯通了前后两叶片,呈现逐渐向下游流道发展趋势,并在叶片B前缘与进流面低压区相连接。而低压区所裹挟的流体呈螺旋式漩涡结构,进流的高速流体由于低压区的堵塞及裹挟效应流速降至最低点,紧紧围绕在低压区周围。低压区所裹挟的流体仅有少量以尾迹流的形式离开叶轮,大部分流体回流至进口段和下一流道。因此,失速涡呈现固结于叶片后缘并呈现向下游叶片延展的流动形态。

由于低压区尺度由叶片A后缘逐渐减小,因此,在靠近叶片A后缘位置建立垂直于失速涡的圆面。定义圆面中压力最低点为涡核位置,作出经过涡核的三维流线代表失速涡流体流动轨迹,并引入正则化螺旋度Hn进行染色,进一步分析失速涡所诱导的流体流态轨迹的流动过程,如图10所示。正则化螺旋度Hn如下式所示:

H (4)

(4)

式中:w为相对速度,m;Ω为绝对涡量,s-1。

正则化螺旋度为流体速度矢量v与涡量矢量Ω夹角的余弦值,取值范围为[-1,1]。在涡旋区域,当速度矢量方向与涡量矢量方向趋于平行时,Hn接近±1。由于主流流向为正方向,当Hn>0时,表面涡团旋向为逆时针方向;当Hn<0时,表面涡团旋向为顺时针方向。当Hn的正负发生变化时,FURUKAWA等[24]提出可由此判断涡旋破裂。

图9 低压区及失速涡旋匹配关系

Fig. 9 Matching relationship between low pressure region and stall vortex

图10 失速涡形态及流动轨迹

Fig. 10 Stall vortex structure and its flow path

经过失速涡涡核的流体首先从叶片前缘流出,受到失速区极低压作用的诱导,流动路径发生改变,正则化螺旋度符号发生改变,由逆时针轴向流动转捩为顺时针径向流动,并逐渐受到低压区的卷吸效应汇入失速涡团,在经历顺时针螺旋式流动后附着在叶片A后缘吸力面侧。随着附着流体增多,该流动轨迹再次发生畸变,由顺时针螺旋式流动转捩为逆时针轴向回流。而后Hn正负发生第三次改变,逆时针轴向回流在受到泄漏流的冲击效应下首先改变为顺时针横向流动,并有流向流道2的趋势,而后,又在主流的冲击下变为逆时针流动彻底流入流道2。

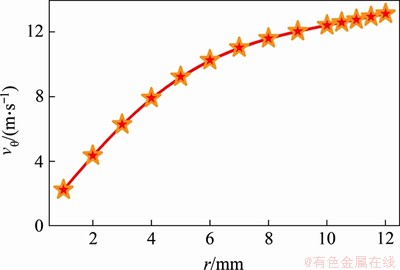

图10确定了失速涡涡核位置,利用速度环量与切向速度为研究方法,可以判断失速涡尺度。图11所示为失速涡切向速度vθ在半径方向的分布,其中切向速度的计算公式为

(5)

(5)

式中:r为以涡核为圆心的半径,m;Г为以r为半径圆面的速度环量,m2/s。

图11 基于环量的失速涡尺度判定

Fig. 11 Determination of stall vortex scale based on circular rector

随着圆面半径进一步扩大,失速涡切向速度进一步增加,当r=0.012 m时,切向速度趋于平稳。由于受混流泵几何结构限制,圆面半径无法进一步扩大,因此,失速涡半径在0.012 m左右,并无限接近0.012 m。其中叶轮叶片出口宽度为0.048 4 m,因而,旋转失速而引起的漩涡延叶高方向堵塞了近一半流道;而在轴向上,如图9所示,失速涡贯穿于单个叶轮流道中。

3 结论

1) 伴随着失速在叶轮流道内的产生,混流式喷水推进泵扬程、效率皆呈现大幅度下降,能量损失严重。在进流面流动分离、回流、旋转失速的综合作用下,混流式喷水推进泵在0.3Qdes~0.8Qdes扬程曲线都呈现驼峰区特性。

2) 当流道后缘出现大面积涡旋及极低压区时,混流泵步入失速状态;而随着流量进一步减小,当四流道内都存在不同尺度的涡旋时,多个失速核进一步加剧了叶轮流态的扰动,混流泵步入深度失速状态。

3) 在初始失速工况下,失速涡紧附在叶片后缘吸力面侧,横跨整个叶轮流道,并有向下游叶片前缘延展趋势。处于失速状态下的来流在受到失速涡的卷吸效应及堵塞作用下,流动路径出现多次偏折,部分来流在失速涡堵塞效应及泄漏流冲击的共同作用下,最终流向下游流道。

4) 依据环量及切向速度判别方法,初始失速工况下失速涡尺度得到确认。在延叶高方向,由旋转失速引起的漩涡堵塞了近一半流道;而在轴向上,失速涡贯穿于单个叶轮流道中。

参考文献:

[1] VAN ESCH B P M , KRUYT N P. Hydraulic performance of a mixed-flow pump: unsteady inviscid computations and loss models[J]. Journal of Fluids Engineering, 2001, 123(2): 256-264.

[2] LI Wei, ZHOU Ling, SHI Weidong, et al. PIV experiment of the unsteady flow field in mixed-flow pump under part loading condition[J]. Experimental Thermal and Fluid Science, 2017, 83: 191-199.

[3] LI Wei, ZHANG Yang, SHI Weidong, et al. Numerical simulation of transient flow field in a mixed-flow pump during starting period[J]. International Journal of Numerical Methods for Heat & Fluid Flow, 2018, 28(4): 927-942.

[4] HEO M W, KIM K Y, KIM J H, et al. High-efficiency design of a mixed-flow pump using a surrogate model[J]. Journal of Mechanical Science and Technology, 2016, 30(2): 541-547.

[5] SUH J W, YANG H M, KIM Y I, et al. Multi-objective optimization of a high efficiency and suction performance for mixed-flow pump impeller[J]. Engineering Applications of Computational Fluid Mechanics, 2019, 13(1): 744-762.

[6] 金平仲. 船舶喷水推进[M]. 北京: 国防工业出版社, 1986: 21-40.

JIN Pingzhong. Ship water jet propulsion[M]. Beijing: National Defense Industry Press, 1986: 21-40.

[7] 王立祥. 喷水推进及喷水推进泵[J]. 通用机械, 2007(10): 12-15.

WANG Lixiang. Water jet propulsion and water jet propulsion pump [J]. General Machinery, 2007(10): 12-15.

[8] 王立祥. 船舶喷水推进[J]. 船舶, 1997(3): 45-52.

WANG Lixiang. Waterjet propulsion of ships[J]. Ships, 1997(3): 45-52.

[9] MIYABE M, MAEDA H, UMEKI I, et al. Unstable head-flow characteristic generation mechanism of a low specific speed mixed flow pump[J]. Journal of Thermal Science, 2006, 15(2): 115-120.

[10] HU Fangfang, WU Peng, WU Dazhuan, et al. Numerical study on the stall behavior of a water jet mixed-flow pump[J]. Journal of Marine Science and Technology, 2014, 19(4): 438-449.

[11] NIAZI S, STEIN A, SANKAR L. Numerical studies of stall and surge alleviation in a high-speed transonic fan rotor[C]// 38 th Aerospace Sciences Meeting and Exhibit. Reston, Virigina, USA: AIAA, 2000: 1-10.

[12] SHAHRIYARI M J, KHALEGHI H, HEINRICH M. A model for stall and surge in low-speed contra-rotating fans[J]. Journal of Engineering for Gas Turbines and Power, 2019, 141(8): 081009.

[13] EMMONS H, PEARSON C E, GRANT H. Compressor surge and stall propagation[J]. ASME Transactions, 1955, 127(2): 455-469.

[14] LU Guocheng, ZUO Zhigang, LIU Demin, et al. Energy balance and local unsteady loss analysis of flows in a low specific speed model pump-turbine in the positive slope region on the pump performance curve[J]. Energies, 2019, 12(10): 1829.

[15] GU Guoxiang, BANDA S. SPARKS A. An overview of rotating stall and surge control for axial flow compressors[J]. IEEE Transactions on Control Systems Technology, 2002, 7(6):639-647.

[16] CIOCAN G D, KUENY J L. Experimental analysis of rotor-stator interaction in a pump-turbine[C]// Proceedings of 23th IAHR Symposium on Hydraulic Machinery and Systems. Yokohama, Japan, 2006: 216-226.

[17] YE Weixiang, HUANG Renfang, JIANG Zhiwu, et al. Instability analysis under part-load conditions in centrifugal pump[J]. Journal of Mechanical Science and Technology, 2019, 33(1): 269-278.

[18] ZHOU Peijian, WANG Fujun, MOU Jiegang. Investigation of rotating stall characteristics in a centrifugal pump impeller at low flow rates[J]. Engineering Computations, 2017, 34(2): 1989-2000.

[19] 李伟, 平元峰, 施卫东, 等. 导叶式混流泵旋转失速的研究进展[J]. 排灌机械工程学报, 2019, 37(9): 737-745.

LI Wei, PING Yuanfeng, SHI Weidong, et al. Research progress in rotating stall in mixed-flow pumps with guide vane[J]. Journal of Drainage and Irrigation Machinery Engineering, 2019, 37(9): 737-745.

[20] 平元峰, 施卫东, 李伟, 等. 不同轮缘间隙下混流泵旋转失速特性[J]. 中南大学学报(自然科学版), 2019, 50(9): 2109-2117.

PING Yuanfeng, SHI Weidong, LI Wei, et al. Rotating stall characteristics of mixed flow pump under different flange clearances[J]. Journal of Central South University(Science and Technology), 2019, 50(9): 2109-2117.

[21] YANG Yongfei, LI Wei, SHI Weidong, et al. Numerical investigation on the unstable flow at off-design condition in a mixed-flow pump[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 2019, 233(7): 849-865.

[22] 李伟, 李恩达, 季磊磊, 等. 近失速工况下混流泵失速特性数值分析[C]// 水力机械学科发展战略研讨会暨第11届全国水力机械及其系统学术年会论文集. 北京, 2018: 1190-1200.

LI Wei, LI Enda, JI Leilei, et al. Numerical analysis of stall characteristics of mixed flow pump under near stall condition[C]// Symposium on development strategy of hydraulic machinery discipline and proceedings of the 11th National Academic Conference on Hydraulic Machinery and Its Systems. Beijing, 2018: 1190-1200.

[23] LI Wei, LI Enda, JI Leilei, et al. Mechanism and propagation characteristics of rotating stall in a mixed-flow pump[J]. Renewable Energy, 2020, 153: 74-92.

[24] FURUKAWA M, INOUE M, SAIKI K, et al. The role of tip leakage vortex breakdown in compressor rotor aerodynamics[J]. Transactions of Asme, 1999, 121(3): 469-480.

(编辑 杨幼平)

收稿日期: 2019 -12 -26; 修回日期: 2020 -04 -22

基金项目(Foundation item):国家自然科学基金资助项目(51679111,51579118,51409127);国家重点研发计划项目(2017YFC0403703);江苏省重点研发计划项目(BE2016319,BE2017126);江苏省自然科学基金资助项目(BK20161472);江苏高校优势学科建设工程资助项目(PAPD);常州市农业支撑项目(CE20162004);江苏大学高级专业人才科研启动基金资助项目(13JDG105) (Projects(51679111, 51579118, 51409127) supported by the National Natural Science Foundation of China; Project(2017YFC0403703) supported by the National Key R&D Program; Projects(BE2016319, BE2017126) supported by the Key R & D Program of Jiangsu Province; Project(BK20161472) supported by the Natural Science Foundation of Jiangsu Province; Project(PAPD) supported by Superiority Discipline Construction Project of Jiangsu University; Project(CE20162004) supported by Agricultural Support in Changzhou City; Project(13JDG105) supported by Research Initiation Fund for Senior Professionals of Jiangsu University)

通信作者:李伟,博士,研究员,博士生导师,从事流体机械及工程研究;E-mail:lwjiangda@ujs.edu.cn