文章编号:1004-0609(2010)S1-s0173-05

不同搭接间隙的电子束焊搭接接头的疲劳性能

吴 冰1, 2,巩水利2,唐振云2

(1. 西安交通大学 材料科学与工程学院,西安 710049;

2. 北京航空制造工程研究所高能束流加工技术国家级重点实验室,北京 100024)

摘 要:对不同搭接间隙的电子束焊搭接接头的疲劳性能进行分析,确定搭接间隙对试样疲劳S—N曲线的影响。结果表明:不同搭接间隙电子束焊搭接接头的疲劳裂纹均启始于间隙尖端,沿焊缝表面板热影响区扩展,最终导致搭接焊接头疲劳破坏,即疲劳断裂主要是搭接间隙尖端的应力集中所引起的;搭接焊间隙对电子束搭接焊接头疲劳性能有较大影响,间隙增大应力集中增加,因而其疲劳性能降低。

关键词:搭接接头;搭接间隙;电子束焊接;疲劳性能

中图分类号:TG46.7 文献标志码:A

Fatigue properties of electron beam welding overlap joints with different overlap gaps

WU Bing1, 2, GONG Shui-li1, TANG Zhen-yun1

(1. School of Material Science and Engineering, Xi’an Jiaotong University, Xi’an 710049, China;

2. National Key Laboratory For Science and Technology on Power Beam Processes,

Beijing Aeronautical Manufacturing Technology Research Institute, Beijing 100024, China)

Abstract: The fatigue properties of electron beam welding overlap joints with different overlap gap were analyzed, and the effect of the overlap gap on the S—N fatigue curves of samples were studied. The results show that all of the fatigue cracks of electron beam welding overlap joints initiate at the gap near the weld surface, and extends along the heat affected zone (HAZ), eventually leading to fatigue failure. In other words, the fatigue cracks are caused by the stress concentration of the overlap gap near the weld surface. Thus, the overlap gap is one of the significant impacts on the fatigue properties of electron beam welding overlap joints, and when the overlap gap increases, the stress concentration increases, the fatigue properties decreases.

Key words: overlap joints; overlap gap; electron beam welding; fatigue properties

利用聚焦高能束流(电子束和激光束)为热源的先进高能束流焊接是当今轻质合金结构轻量化制造的有效手段,被誉为21世纪的加工技术,并认为将为材料加工和制造技术带来革命性变化[1-2]。高能束流焊接的功率密度一般可达105~108 W/cm2,热量集中,对材料热损伤小,焊缝深宽比大,尤其是电子束焊接的穿透能力最大达到300 mm,而且焊接变形小,焊接结构制造精度高,常用于焊接质量较高的场合,因而备受航空航天领域的青睐[3]。

在焊接结构制造中,搭接连接是一种常见的接头形式,由于搭接连接的灵活性,可实现各种薄板构件之间的搭接对接、各种加筋与低板之间的连接等,因而在航天航空结构制造领域有广泛的应用。但搭接接头由于其固有的连接形式与几何特征,在外载荷作用下搭接焊缝区域将产生明显的应力集中。应力集中的一个主要因素是搭接间隙,搭接间隙对焊缝的成型[4]和性能有一定的影响。在实际生产过程中,对两张大型薄壁板进行搭接焊时,焊缝长度较大,板与板之间容易产生一定的间隙。因此,本文作者通过选取与实际生产相对应的搭接焊接头形式,采用电子束焊接技术焊接搭接接头,分析不同间隙搭接接头的疲劳性能及其对疲劳性能的影响[5-7]。

1 实验

实验采用TC4钛合金薄板制备电子束搭接焊接头。按搭接焊间隙不同,将焊接试样分为E1、E2和E3这3组,焊接过程中在两薄板之间加入不锈钢薄片控制搭接间隙,其中试样E1两薄板之间不加入薄片,制备无间隙的搭接焊接头;试样E2两薄板之间加入0.1 mm的薄片,制备间隙为0.1 mm的搭接焊接头;试样E3两薄板之间加入0.2 mm的薄片,制备间隙为0.2 mm的搭接焊接头,如图1所示。电子束焊接完成后,采用X线无损探伤方法对焊缝进行检测。

采用标准的拉伸疲劳试样型式,其电子束搭接焊接头疲劳试样的详细尺寸如图2所示。

图1 电子束焊接搭接间隙控制示意图

Fig.1 Schematic diagram of electron beam welding overlap gap controlling in electron beam welding

图2 钛合金电子束焊接头疲劳试样的尺寸

Fig.2 Shape and dimension of fatigue specimen of Ti alloy electron beam welding joint (mm)

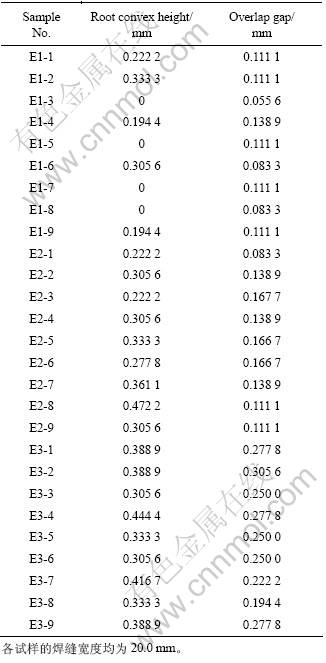

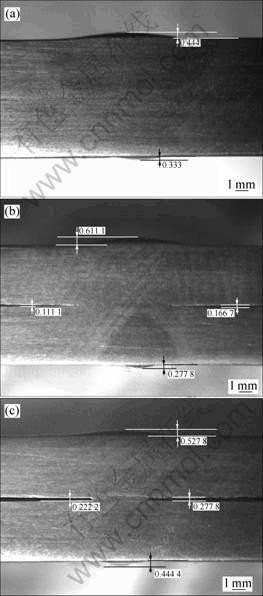

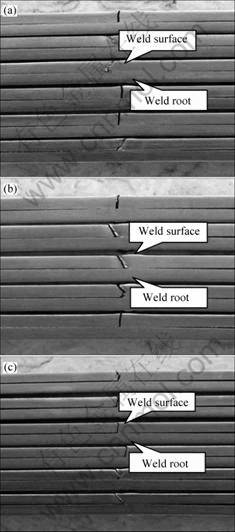

采用拉-拉加载方式进行疲劳试验。由于搭接焊接接头几何形式及载荷对称,搭接焊焊缝处主要承受拉伸载荷作用,应力集中主要产生在焊缝表面和根部的焊趾处,在搭接焊间隙尖端也存在一定的应力集中,不同位置应力集中的大小决定了疲劳试验中疲劳裂纹的启始断裂位置。疲劳试验前,采用体式显微镜对每个试样间隙、焊缝表面焊趾处咬边缺陷及焊缝根部凸高局部尺寸都进行测量(见表1和图3)。由于焊接过程中,薄板会产生一定的变形,因此,搭接间隙与理想的控制间隙(0、0.1、0.2 mm)存在一定的差距。E1、E2和E3试样焊接后都对焊缝上下表面进行重熔修饰,焊缝上下表面比较平展光滑,焊趾处没有咬边缺陷,焊缝根部也没有明显凸高,焊缝与母材过渡圆滑,典型焊缝处的宏观截面照片如图3所示。

表1 疲劳试样的焊缝尺寸

Table 1 Weld dimension of fatigue specimen

疲劳试验选取应力比R=0.1,在PLG-200C高频疲劳试验机上进行拉伸疲劳试验,全部试样均为焊态,加载方向与搭接焊焊缝垂直,载荷为恒幅加载波形。试验机静载误差范围为±0.2%,动载振幅波动度为±0.2%,加载频率范围为70~250 Hz。依据IIW规范,采用名义应力范围?σ—N曲线和在2×106次循环时不发生疲劳断裂的名义应力范围?σ表示TC4搭接焊接头的疲劳性能。

图3 电子束搭接焊接头试样侧面的典型宏观照片

Fig.3 Typical macrophotos of electron beam welding overlap joints: (a) E1; (b) E2; (c) E3

2 疲劳试验结果及统计处理

焊接接头疲劳载荷的名义应力范围?σ和疲劳寿命循环次数N关系可表示如下[8-9]:

(1)

(1)

式中:C称为材料常数,m为S—N曲线的斜率。疲劳S—N曲线的斜率m利用最小二乘法原理通过拟合各组试样的S—N曲线获得,拟合公式如下:

(2)

(2)

式中:S为应力,Nf为疲劳寿命;B、A为拟合常数,B与斜率m的关系如下:

(3)

(3)

将不同疲劳结果?σi (i=1, …, n)和m代入式(1)可确定Ci(i=1, …, n)值。材料常数C的均值Cm和其标准偏差sc的估算值可由下式确定:

,

,

(4)

(4)

式中:n为疲劳试样数目。

根据国际焊接学会(IIW)推荐的疲劳数据统计分析方法[10],Cm表示对应50%存活率的特征值,而对应95%存活率的特征值Ck可由下式确定:

(5)

(5)

其中:t对应p=b=0.75的两边t-1分布的数值,或对应自由度为n-1的、概率为p=(1+b)/2=0.875的单边t-1分布的数值;n为疲劳试样数据的数目;f为a=95%以上高斯正态分布概率的分布函数(上标-1表示反函数);c2是对应自由度为n-1的、概率为(1+b)/2=0.875的c2分布。

在N=2×106循环次数下与Cm和Ck对应疲劳强度特征值?σm和?σk可分别表示为

,

, (6)

(6)

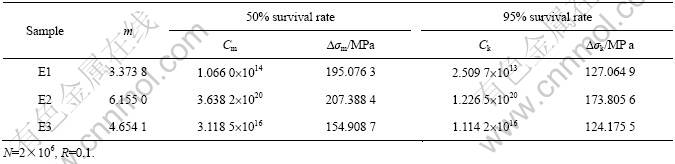

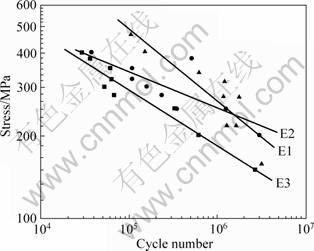

电子束TC4搭接焊接头E1、E2和E3疲劳数据统计处理后的结果见表2。图4所示为E1、E2和E3疲劳试样的S—N曲线。其中?σ表示试样净截面处所承受名义应力载荷范围(?σ=?P/A:?P为名义拉伸载荷范围;此时A=20?5.0 mm2,为试样的名义截面积),疲劳寿命Nf为对应载荷范围下试样发生断裂的循环次数。

表2 电子束搭接焊接头试样疲劳强度统计分析结果

Table 2 Statistic analysis results of fatigue strength for electron beam welding overlap joints

图4 电子束搭接焊接头E1、E2和E3的S—N曲线

Fig.4 S—N curves of electron beam welding overlap joints E1, E2 and E3

3 结果与讨论

TC4电子束搭接焊接头E1、E2和E3的S—N曲线的斜率m在3.4~6.2范围内,高于IIW推荐的钢熔焊接头疲劳评定规范中疲劳S—N曲线的斜率(m=3.0~3.5)数据,但除E6试样的斜率(m=6.2)可明显较大外,其余试样的斜率趋近IIW规范所建议的m数据。S—N曲线中,m的大小决定了材料疲劳性能的变化趋势越陡,m值越小,表示在长寿命区(N>105)所对应的疲劳强度越低;相反,m越大,则在长寿命区 (N>105)的疲劳强度也越高。

试样E1、E2和E3的S—N曲线也具有较大差异(见图4),这表明搭接焊间隙不同对疲劳性能具有一定的影响,其一般特征是间隙越大(如E3试样间隙最大),疲劳性能越低;反之疲劳性能较高(如E2试样间隙较小)。虽然E1试样的间隙最小,但表现出较高的疲劳性能,其S—N曲线的m较低(m=3.4),其长寿命区的疲劳强度低于E2试样的。

E2试样具有较高的m值,因而在长寿命区(N>106),随疲劳寿命的增加,其疲劳强度将显著增加。这表明修饰后焊缝外观表面平展光滑,在焊缝区域的应力集中很低,疲劳断裂主要是叠焊间隙尖端的应力集中所引起的,个别试样断裂在母材夹具处(见图5)。

图5 电子束搭接焊接头E1、E2和E3试样的疲劳断裂位置

Fig.5 Fatigue failure locations of electron beam welding overlap joints E1(a), E2(b) and E3(c)

由此可见,搭接焊的间隙的对电子束搭接焊接头疲劳性能有较大影响,间隙增大,应力集中增加,因而其疲劳性能降低。对比试样E1和E2可见,很小的间隙并不能提高长寿命区域(N>106)的疲劳强度,反而导致其疲劳性能降低。

对于电子束搭接焊接头E1、E2和E3,其疲劳裂纹均启始于间隙尖端(除2个试样断裂于夹具处外),沿焊缝表面板的HAZ区扩展,最终导致搭接焊接头疲劳破坏。由于重熔修饰可有效改善焊缝的几何形状、改善焊趾处过渡半径,明显降低应力集中、消除焊趾和焊根处可能存在的焊接缺陷,导致搭接焊间隙尖端转变为产生应力集中的关键因素,间隙变化导致应力集中增加,从而降低其疲劳强度。

4 结论

1) 通过疲劳试验测定了TC4电子束搭接焊接头E1、E2和E3试样疲劳的S—N曲线,分别确定各试样的疲劳S—N曲线参数,其中试样E2的疲劳性能最高。

2) 对于重熔修饰后的搭接焊接头,搭接间隙是影响疲劳性能的关键因素,一定间隙的存在(宽度为0.11 mm)可有效提高电子束搭接焊接头的疲劳性能。

REFERENCES

[1] 牛二武, 邸英皓, 曹晓明. 高能束技术的发展及应用[J]. 天津冶金, 2004(2): 35-42.

NIU Er-wu, DI Ying-hao, CAO Xiao-ming. Development and characteristics of high energy beam technology[J]. Tianjin Metallurgy, 2004(2): 35-42.

[2] 张文钺. 迎接21世纪我国焊接技术的新发展[J]. 焊接, 2000(7): 6-10.

ZHANG Wen-yue. To meet the new development of Chinese welding technique in 21st century[J]. Welding and Joining, 2000(7): 6-10.

[3] MENDEZ P F, EAGER T W. Welding processes for aeronautics[J]. Advanced Materials and Processes, 2001(3): 39-43

[4] 席升印. 搭接接头激光焊接工艺参数试验及其稳健性分析[J]. 应用激光, 2008(4): 297-300.

XI Sheng-yin. Robust analysis and experiment of laser welding process parameters on overlap joint[J]. Applied Laser, 2008(4): 297-300.

[5] LOCKYER S, VERHAEGHE G. The fatigue of laser welded lap joints in zinc coated automotive sheet steel[R]. TWI Research Report, 2007.

[6] CHAO S K, YANG Y S, SON K J, KIM J Y. Fatigue strength in laser welding of the lap joints[J]. Finite Elements in Analysis and Design, 2004, 40: 1059-1070.

[7] EIBL M, SONSINO C M, KAUFMANN H, ZHANG G. Fatigue assessment of laser welded thin sheet aluminum[J]. International Journal of Fatigue, 2003, 25: 719-731.

[8] RADAJ D. 焊接结构疲劳强度[M]. 郑朝云, 译. 北京: 机械工业出版社, 1994.

RADAJ D. Design and analysis of fatigue resistant welded structures[M]. ZHENG Chao-yun, transl. Beijing: China Machine Press, 1994.

[9] GUMEY T R. 焊接结构的疲劳[M]. 周殿群, 译. 机械工业出版社, 1988.

GUMEY T R. Fatigue of welded structure[M]. ZHOU Dian-qun, transl. Beijing: China Machine Press, 1988.

[10] HOBBACHER A. Recommendations for fatigue design of welded joints and components[R]. IIW document XIII-1539-96/XV-845-96, 2002.

(编辑 龙怀中)

通信作者:吴 冰;电话:010-85701587;E-mail: alice.bing@163.com