文章编号:1004-0609(2007)11-1739-05

玻璃包覆纯铜微丝耐腐蚀性能及电学性能

胡志勇, 张志豪, 黄 霞, 谢建新

(北京科技大学 材料科学与工程学院,北京 100083)

摘 要:制备硼硅酸盐玻璃包覆纯铜微丝,其主要尺寸范围为:铜丝直径4~30 ?m,玻璃包覆层厚度2~8 ?m;对微丝的耐腐蚀性能和电学性能进行评价。结果表明:玻璃包覆纯铜微丝在中性盐雾实验条件下,抗潮热盐雾腐蚀时间在240 h以上;对于外径25 μm、包覆层厚度3.2 μm和外径18 μm、包覆层厚度2.5 μm玻璃包覆纯铜微丝,平均击穿电压分别达到1 174 V和774 V,耐击穿电压分别在1 050 V和660 V以上;外径25 μm、包覆层厚度3.2 μm的玻璃包覆纯铜微丝抗软化击穿温度大于400 ℃。

关键词:玻璃包覆纯铜微丝;盐雾腐蚀;击穿电压;软化击穿温度

中图分类号:TG 174.2; TG 115.26 文献标识码:A

Anti-corrosion and electrical properties of glass-coated pure copper microwires

HU Zhi-yong, ZHANG Zhi-hao, HUANG Xia, XIE Jian-xin

(School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The glass-coated pure copper microwires were prepared by self-designed experimental equipment. The copper fiber diameter was 4?30 ?m and the thickness of glass-coated layer was 2?8 ?m. The anti-corrosion and electrical properties of the microwires were also evaluated. The results show that the resisting salt spray corrosion time of the microwires is above 240 h in neutral salt spray test; the average breakdown voltages of the microwires with 25 μm in outer diameter and 3.2 μm in thickness of glass-coated layer and with 18 μm in outer diameter and 2.3 μm in thickness of glass-coated layer are 1 174 V and 774 V, respectively; the anti-breakdown voltages are above 1 050 V and 660 V; the cut through temperature of the microwire with 25 μm in outer diameter and 3.2 μm in thickness of glass-coated layer is above 400 ℃.

Key words: glass-coated pure copper microwire; salt spray test; breakdown voltage; cut through temperature

金属微丝作为一种先进的功能材料,在冶金、石油化工、航空航天、电子及军工等部门得到广泛应用,如过滤材料、屏蔽材料、电极材料、纺织物品、金属纤维增强复合材料和精密元器件绕组用电磁线等[1?2]。制备金属微丝的常用方法包括拉拔法[3]、切削法[4]及金属熔体直接注入冷却剂法[5]。拉拔法生产工序较多,生产周期长,对铜及铜合金、铝及铝合金以及低塑性一类金属采用拉拔法制备直径小于10 μm的微丝较为困难,且拉拔过程中使用的润滑油及随后的热处理都会损伤微丝的表面性能。切削法制备金属微丝方法简单,生产周期短,成本低廉,可适用于不同材质的金属,但是很难得到尺寸均匀、表面光滑的制品,主要用于生产短金属微丝。金属熔体直接注入冷却剂法是将熔融金属液通过喷嘴快速注入冷却剂中,但由于金属液表面张力大、粘度小,金属液易于收缩断裂为液滴,较难获得连续稳定的微细丝材。

将金属微丝用作电磁线时需要在其表面均匀涂覆绝缘层,目前存在两个方面的问题:一是均匀涂覆难度大;二是现有电磁线绝缘层主要为聚酯、聚氨酯等有机化合物[6],难以满足国防军工与民用尖端技术领域对金属微丝特殊的使用要求,如高耐蚀、耐高温、高绝缘等。玻璃包覆金属微丝由于玻璃稳定的物理化学性能,可以弥补一般电磁线在特殊使用要求方面的不足。熔融纺丝法是制备玻璃包覆金属微丝的经济可行方法,该法主要利用玻璃粘度大、表面张力小、具有拉细成形的特点,可将金属微丝的制备与玻璃层的包覆在同一工序完成,缩短了制备周期[7?10]。本文作者采用熔融纺丝法制备了玻璃包覆纯铜微丝,对玻璃包覆纯铜微丝的耐腐蚀性能及电学性能进行了评价。

1 实验

1.1 玻璃包覆纯铜微丝的制备

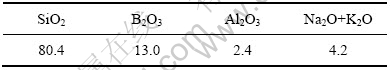

纯铜原料选用无氧铜,玻璃管选用牌号为BJTY的硼硅酸盐玻璃,其化学成分列于表1。

表1 BJTY高硼硅玻璃成分

Table 1 Chemical composition of borosilicate glass BJTY (mass fraction, %)

在自主研制的微丝制备实验设备上进行玻璃包覆纯铜微丝,制备过程如下:将一定质量的纯铜原料放入玻璃管中,调节感应设备输出功率使纯铜原料在感应加热区熔化形成微熔池,同时微熔池对玻璃管末端加热;当玻璃管末端达到纺丝成形所需粘度时,在绕丝装置的作用下,软化的玻璃管末端被纺成极细的毛细玻璃管,金属液流入毛细管内,经冷却液激冷形成玻璃包覆金属微丝;微丝被缠绕在绕丝轮中,从而获得连续的玻璃包覆纯铜微丝。

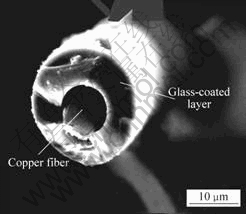

图1所示为本实验所制备的玻璃包覆纯铜微丝样品。微丝的主要尺寸范围为:铜丝直径4~30 ?m,玻璃包覆层厚度2~8 ?m。图2所示为微丝横截面扫描电镜照片。由图可见,芯丝形状规整,包覆层厚度均匀。

1.2 玻璃包覆纯铜微丝性能测试

采用标准中性盐雾实验方法研究玻璃包覆纯铜微丝的耐腐蚀性能。从外径25 μm、包覆层厚度3.2 μm

图1 玻璃包覆纯铜微丝样品

Fig.1 Sample of glass-coated pure copper microwire

图2 玻璃包覆纯铜微丝扫描电镜照片

Fig.2 SEM images of glass-coated pure copper microwire

的玻璃包覆纯铜微丝中连续截取10个长度约为80 mm的玻璃包覆纯铜微丝样品,将微丝固定在有机玻璃板上,然后放入盐雾实验箱内进行实验。盐雾实验条件为:NaCl溶液浓度(50±10) g/L,pH值6.5~7.2,温度(35±2) ℃,相对湿度50%±5%,盐雾沉降量 0.012 5~0.025 mL/(h·cm2),连续喷雾。取样周期为48、96、144、192、216、240、264、288、312、336 h。每次取样后立即用清水将微丝表面冲洗干净,以去除盐粒等杂质。

微丝的击穿电压测试参照GB/T4074.5—1999绕组线实验方法中第五部分(电性能试验)的规定。在外径分别为25 ?m、18 ?m,包覆层厚度分别为3.2 ?m、2.3 ?m的成品微丝中连续取样,每种规格均取长约400 mm的玻璃包覆纯铜微丝样品5根进行实验。

微丝的软化击穿温度测试参照GB/T4074.6—1999绕组线试验方法中第六部分(电性能试验)的规定。从外径25 ?m、包覆层厚度3.2 ?m的成品微丝中连续取样,每次实验均取3根微丝样品,其中2根并排放置,并连在一起,第3根样品置于前2根样品的上面。由于检测中心软化实验仪最高可达到的实验温度为400 ℃,故将软化击穿实验温度定为400 ℃。

2 结果与讨论

2.1 耐腐蚀性能

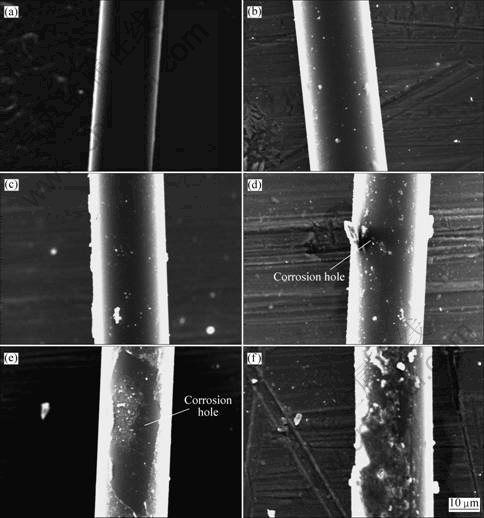

图3所示为微丝经不同盐雾腐蚀时间后玻璃包覆层表面的扫描电镜照片。由图可见,微丝经过192 h和240 h腐蚀后,表面状态与未经腐蚀时的基本相同,未发生明显变化;当盐雾腐蚀时间为264 h,微丝的外表面出现部分腐蚀坑;而当腐蚀时间达到312 h,微丝外表面出现较大的腐蚀坑;当腐蚀时间达到336 h,微丝外表面变得非常粗糙。因此,可以确定,在本文的实验条件下,玻璃包覆纯铜微丝的抗潮热盐雾腐蚀时间大于240 h,小于264 h。

图3 不同腐蚀时间后外径25 ?m、包覆层厚度3.2 ?m微丝包覆层表面扫描电镜照片

Fig.3 SEM images of glass-coated layer after different corrosion times in salt spray test (diameter 25 ?m, glass-coated layer 3.2 ?m): (a) 0 h; (b) 192 h; (c) 240 h; (d) 264 h; (e) 312 h; (f) 336 h

由于玻璃包覆层为硼硅酸盐玻璃,在硼硅酸玻璃中SiO2形成网络结构,碱金属氧化物如Na2O、K2O、Al2O3等形成分散相;在网络的空穴中是网络改性离子,如Na+、K+等[12]。硼硅酸盐玻璃在盐雾实验条件下,由于构成网络的各单元结合得十分牢固,活动能力很低,因此氢离子不与网络的各单元反应;而网络改性离子具有一定的活动性,可由一个空穴移动到另一个空穴,若空穴接近盐雾溶液,离子可能进入溶液中。因此,在溶液与玻璃的界面上由H+离子代替移出的网络改性离子,形成离子交换过程,玻璃逐渐失去碱金属组分。在盐雾侵蚀过程中进入溶液的碱金属量与时间的平方根成正比[13],因而随着腐蚀时间的增加,碱金属不断消耗,微丝表面就会出现腐蚀坑、点蚀和疏松的形貌。

2.2 电学性能

外径分别为25 ?m、18 ?m,包覆层厚度分别为3.2 ?m、2.3 ?m的微丝样品击穿电压值如表2所列。由表2可知,微丝击穿电压随着包覆层厚度的增加而增大。由于微丝单丝性能差异,如包覆层厚度波动、质量缺陷(包覆层厚度不均匀或存在杂质等)以及相关实验技术的限制,导致实验中击穿电压值产生变化,具有较大的离散性。玻璃包覆层厚度为3.2 ?m的微丝样品平均击穿电压为1 174 V,按照GB 6109.1—90规定,5次实验中有4次击穿电压超过1050 V时,可以确定外径25 ?m、玻璃包覆层厚度为3.2 ?m的微丝击穿电压在1 050 V以上。同样,直径为18 ?m、玻璃包覆层厚度为3.2 ?m的微丝击穿电压在660 V以上。

表2 玻璃包覆纯铜微丝的击穿电压值

Table 2 Breakdown voltage of glass-coated pure copper microwires

外径70 ?m、漆膜厚度5 ?m 的聚酯漆包线,其平均击穿电压为740 V[14]。而玻璃包覆层厚度2.3 ?m的纯铜微丝平均击穿电压为774 V。即在击穿电压基本相同的情况下,玻璃包覆纯铜微丝的包覆层厚度只有聚酯漆膜厚度的46%。由此可知,玻璃包覆纯铜微丝具有比一般漆包线高得多的耐高压性能。

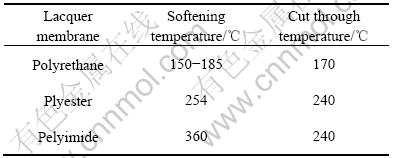

实验表明,外径25 ?m、包覆层厚度3.2 ?m的玻璃包覆纯铜微丝样品在400 ℃时3次实验均不击穿,表明该规格的玻璃包覆纯铜微丝的软化击穿温度大于400 ℃。由于标准测试条件与仪器的限制,无法在更高的温度下测试软化击穿温度,因而无法测得玻璃包覆纯铜微丝的实际软化击穿温度。表3给出了常用漆包线的漆膜软化温度和软化击穿温度(参照GB6109.9—89, GB6109.8—90, GB6109.6—90)[14?15]。由表3可知,漆包线软化击穿温度与漆包层的软化温度相近,因而可以推测本文所制备的玻璃包覆纯铜微丝的软化击穿温度也与包覆层的软化温度相近,即820 ℃左右。由此可知,玻璃包覆纯铜微丝具有比普通漆包线高得多的抗软化击穿温度。

表3 常用漆包线的软化击穿温度

Table 3 Cut through temperature of common enameled wire

玻璃包覆纯铜微丝的电学性能大大优于普通漆包线,与玻璃和漆膜的结构和性能密切相关。首先,玻璃具有比普通高分子材料高得多的耐高温和绝缘性能;其次,从微观结构看,在硼硅酸盐玻璃中SiO2形成网络结构,为Si—O化学键,键能较高;而漆膜为有机高分子化合物,是由许多结构相同的链节通过化学键组合而成,各个链节为C—H、C—O等化学键,键能较低,而且软化温度远远低于硼硅酸盐玻璃。因此,在高温和高压作用下,与玻璃包覆层相比漆膜内部结构更容易发生变化,当电压强度高达一定数值后,漆膜中产生联通两极间的孔道,使电流在其中通过,致使漆膜击穿,失去绝缘能力。

3 结论

1) 在自主研制的微丝制备实验设备上制备了形状规整、尺寸均匀的硼硅酸盐玻璃包覆纯铜微丝,微丝尺寸范围为铜丝直径4~30 ?m,玻璃包覆层厚度2~8 ?m。

2) 玻璃包覆纯铜微丝在中性盐雾实验条件下的抗潮热盐雾腐蚀时间大于240 h。

3) 微丝击穿电压值随着包覆层厚度的增加而增大。外径25 μm、包覆层厚度3.2 μm的玻璃包覆纯铜微丝平均击穿电压为1 174 V,耐击穿电压在1 050 V以上,抗软化击穿温度大于400 ℃。

4) 玻璃包覆纯铜微丝与普通漆包线相比具有优良的耐高压和耐高温等综合性能,从而更适合于在强腐蚀、温度剧烈变化等严酷环境中使用。

REFERENCES

[1] 刘古田. 金属纤维综述[J]. 稀有金属材料与工程, 1994, 23(1): 7?15.

LIU Gu-tian. Metal fibers and recent advances[J]. Rare Metal Materials and Engineering, 1994, 23(1): 7?15.

[2] 奚正平, 周 廉, 李 建, 廖际常, 毋录建, 李亚录, 李建平, 张燕荣. 金属纤维的发展现状和应用前景[J]. 稀有金属材料与工程, 1998, 27(6): 317?321.

XI Zheng-ping, ZHOU Lian, LI Jian, LIAO Ji-chang, WU Lu-jian, LI Ya-lu, LI Jian-ping, ZHANG Yao-rong. Current status of development and application of metal fibers[J]. Rare Metal Materials and Engineering, 1998, 27(6): 317?321.

[3] 万珍平, 叶邦彦, 汤 勇, 张发英. 金属纤维制造技术的进展[J]. 机械设计与制造, 2002(6): 108?108.

WAN Zhen-ping, YE Bang-yan, TANG Yong, ZHANG Fa-ying. The progresses of manufacturing technologies on metal fiber[J]. Machinery Design & Manufacture, 2002(6): 108?108.

[4] Wan Z P, Tang Y, Liu W Y, Liu W Y. High efficient production of slim long metal fibers using bifurcating chip cutting[J]. Journal of Materials Processing Technology, 2007, 189(1/3): 273?278.

[5] Maringer R E, Mobley C E. Casting of metallic filament and fibers[J]. Journal of Vacuum Science and Technology, 1974, 11(6): 1067?1071.

[6] 徐国维. 国外电磁线产品发展动向和对我国电磁线行业进步的建议[J]. 电线电缆, 2004(6): 3?9.

XU Guo-wei. The developments of magnet wires abroad and proposals for the technical advancement of the Chinese magnet wire industry[J]. Wire & Cable, 2004(6): 3?9.

[7] Donald I W, Metcalfe B L. The preparation, properties and applications of some glass-coated metal filaments prepared by the Taylor-wire process[J]. Journal of Materials Science, 1996, 31(5): 1139?1149.

[8] Larin V S, Torcunov A V, Zhukov A, Gonzalez J, Vazquez M, Panina L. Preparation and properties of glass-coated microwires[J]. Journal of Magnetism and Magnetic Materials, 2002, 249: 39?45.

[9] 胡志勇, 刘雪峰, 王自东, 谢建新. 玻璃包覆金属微丝的快速凝固制备与应用[J]. 材料导报, 2004, 18(9): 8?11.

HU Zhi-yong, LIU Xue-feng, WANG Zi-dong, XIE Jian-xin. Rapid solidification preparation and application of glass-coated metal microwires[J]. Materials Review, 2004,18(9): 8?11.

[10] 胡志勇, 刘雪峰, 苏 顺, 谢建新. 熔融纺丝微熔池磁热耦合有限元数值模拟[J]. 中国有色金属学报, 2006, 16(1): 41?46.

HU Zhi-yong, LIU Xue-feng, SU Shun, XIE Jian-xin. Magnetic-thermo coupled finite element method simulation of micro melting bath in melting spinning[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(1): 41?46.

[11] 西北轻工业学院. 玻璃工艺学[M]. 北京: 轻工业出版社, 1991.

The Institute of Northwest Light Industry. Glass technology[M]. Beijing: Light Industry Press, 1991.

[12] Scholze H. 玻璃的本质结构和性质[M]. 北京: 中国建筑工业出版社, 1984.

Scholze H. The essential structure and properties of glass[M]. Beijing: Chinese Construction Industry Press, 1984.

[13] 倪增雯. φ0.1 mm及以下漆包铜圆线生产中提高其耐击穿电压值的措施[J]. 电线电缆, 1995(6): 6?8.

NI Zeng-wen. The procedure to improve the voltage breakdown value forφ0.1 mm enameled wire and below[J]. Wire & Cable, 1995(6): 6?8.

[14] 董炎明. 高分子分析手册[M]. 北京: 中国石化出版社, 2004.

DONG Yan-ming. The handbook of polymers analyses[M]. Beijing: China Petrochemical Press, 2004.

[15] 马之庚, 任陵柏. 现代工程材料手册[M]. 北京: 国防工业出版社, 2005.

MA Zhi-geng, REN Ling-bai. Handbook of modern engineering materials[M]. Beijing: National Defense Industry Press, 2005.

基金项目:国家杰出青年科学基金资助项目(50125415)

收稿日期:2007-05-29;修订日期:2007-09-24

通讯作者:谢建新,教授,博士;电话: 010-62332254; E-mail: jxxie@mater.ustb.edu.cn

(编辑 袁赛前)