文章编号:1004-0609(2015)-03-0682-08

金刚石抛光用钨合金的热压烧结

林佳志,金洙吉,史双佶,钟秀虹,姜冠楠

(大连理工大学 精密与特种加工教育部重点实验室,大连 116024)

摘 要:为了获得适用于摩擦化学抛光单晶金刚石用的高性能W-Mo-Cr合金抛光材料,采用机械合金化法制备的微细W-Mo-Cr合金粉末为原料,研究热压烧结参数(烧结温度、压力和保温时间)对材料致密度和硬度的影响,并采用扫描电镜(SEM)对材料的显微组织进行观察。结果表明:采用机械合金化和热压固相烧结相结合的方法可以制备出高致密度、高硬度的合金材料,合金材料组织致密,平行精度良好;在烧结温度为1400 ℃、压力为30 MPa、保温时间为30 min的工艺条件下,所制备的W-Mo-Cr合金材料相对密度为96.49%,硬度为777.78HV。

关键词:金刚石;W-Mo-Cr合金;抛光;热压烧结;相对密度;硬度

中图分类号:TF125 文献标志码:A

Hot pressing sintering process of tungsten alloy for polishing diamond

LIN Jia-zhi, JIN Zhu-ji, SHI Shuang-ji, ZHONG Xiu-hong, JIANG Guan-nan

(Key Laboratory for Precision and Nontraditional Machining Technology, Ministry of Education,

Dalian University of Technology, Dalian 116024, China)

Abstract: In order to obtain high-performance W-Mo-Cr alloy material which is suitable for polishing diamond by dynamic friction polishing, the micro W-Mo-Cr composite powder prepared by mechanical alloying was used as original material. Through controlling the hot pressing sintering process, the effects of sintering temperature, pressure, holding time on the density, hardness and micro structure of the alloy materials were investigated. The results show that W-Mo-Cr alloy materials with high density and high hardness can be prepared by the method of mechanical alloying combining with hot pressing solid phase sintering, and the component of the materials can keep dense, the parallel precision of the materials is excellent. The materials with high density were fabricated under the processing conditions of sintering temperature of 1400 ℃, pressure of 30 MPa and holding time of 30 min. The relative density of materials is 96.49%, and the hardness is 777.78HV.

Key words: diamond; W-Mo-Cr alloy; polishing; hot pressing sintering; relative density; hardness

单晶金刚石刀具在机械加工领域尤其是超精密加工领域有着重要地位,并被广泛用于加工航空航天中的关键部件、精密光学器件、半导体硅片、光盘基片、有色金属和非金属超精密零件,被认为是复杂型面超精密切削加工的最佳刀具材料[1-2]。单晶金刚石具备优异的物理和化学性质,使得单晶金刚石的加工制造工艺的难度很大。为了实现单晶金刚石的高效高质量加工,目前,国内外很多方法被广泛地研究,包括机械抛光、热化学抛光、离子束抛光、化学辅助机械抛光、等离子化学抛光、氧化烧蚀和激光烧蚀等,但这些抛光方法几乎都无法兼顾金刚石加工的效率与精度,设备简易低廉等方面。因此,实现单晶金刚石加工的高效率、高精度和低成本成为未来的主要发展方向。

动摩擦抛光技术(DFP)是IWAI等[3]和CHEN等[4]以热化学抛光为基础研究的一种新的抛光技术,根据其加工原理也被称为摩擦化学抛光技术。DFP是利用溶碳金属制成的抛光盘在大气环境下以一定的压力与金刚石进行高速摩擦,借助摩擦产生的热量,使金刚石被加工表面达到石墨化温度(约600~800 ℃),促使金刚石发生石墨化,并借助机械作用、氧化作用和扩散作用将产生的非金刚石相去除,最终实现金刚石的高效抛光。可以看出,抛光盘的选择在摩擦化学抛光过程中起到关键性的作用。IWAI等[3]和CHEN等[4]是采用镍盘或铸铁盘抛光金刚石,创新性的提出了动摩擦抛光技术。近年来,HUANG等[5]采用钛盘抛光金刚石获得了10 μm/h左右的材料去除率,ZHOU等[6]采用0Cr18Ni9不锈钢盘抛光金刚石获得了36~51 μm/h的材料去除率,YUAN等[7]采用FeNiCr抛光盘抛光金刚石,获得了3.7 μm/min的高去除率。这些材料几乎都含有Fe或Ni元素,虽然获得了高去除率,但材料的力学性能远不能满足摩擦化学抛光对抛光盘硬度、耐磨性和高温强度等方面的要求,抛光盘磨损非常严重。所以,亟待研究出一种既能满足对金刚石石墨化的催化作用,又具备优异的力学性能适应于摩擦化学抛光高温高压加工条件的抛光材料。钨合金是一种具有热膨胀系数小、抗蚀性和抗氧化性能好、强度高、硬度高、抗冲击韧性好等特性的材料,广泛应用于兵器、航空航天等领域。W原子结构中含4个未配对d电子,并且有垂直于表面的“悬空轨道”,根据YUAN等[7]和PAUL等[8]提出的理论依据,表明钨合金对金刚石石墨化应有理想的催化作用。另外,Mo、Cr和W同属VIB族难熔金属元素,可以通过固溶强化、细晶强化以及协同活化等作用来提高钨合金的强度、硬度、耐磨性以及韧性等力学性能指标[9-10]。这些优异的性质保证了W-Mo-Cr合金可以满足摩擦化学抛光过程中抛光盘所需具备的要求,因此,本文作者选择高密度钨合金作为抛光盘材料,并添加Mo、Cr元素。

目前,制备钨基合金主要采用机械合金化和热压固相烧结相结合的粉末冶金法[11],相比铸造等其他方法,粉末冶金方法在消除宏观成分偏析、疏松、缩孔和近净成形等方面具有明显优势[12],而且,制备的钨基合金组织更均匀、更细小,展现出良好的室温和高温力学性能。熊华平等[13]采用一次烧结获得整体致密且平行精度良好的W-Mo合金材料,ZHANG等[14]利用热压烧结制备高耐磨性很好的WC-MoxC合金材料,DING等[15]采用等离子烧结制备出相对密度90%和硬度HRA82.22的W-2Mo-7Ni-3Fe材料。但是,至今国内外对W-Mo-Cr合金的制备与特性研究相对较少,为了获得适用于摩擦化学抛光用的高性能抛光材料,本文作者在合理的机械合金化工艺下,对W-Mo-Cr合金热压烧结工艺进行实验研究。

1 实验

1.1 原料与实验设备

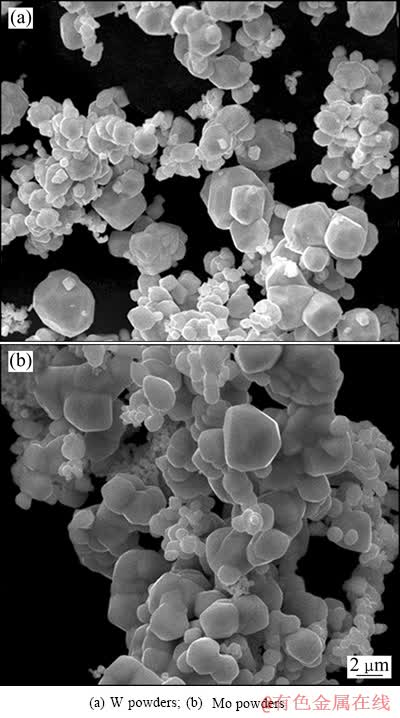

实验采用粒径小于48 μm的W、Mo和Cr粉末,纯度≥99.9%。W粉末颗粒呈球状结构,粒径在5 μm以下,如图1(a)所示。Mo粉末颗粒结构不规则,粒径约为5 μm,如图1(b)所示。根据前期研究,W、Mo和Cr的摩尔比设定为70:29:1。采用QM-1SP2型行星球磨机进行机械合金化;采用RE2-100ML旋转蒸发器烘干粉末;烧结设备采用ZYD-80-30型真空电阻热压炉;采用阿基米德法进行合金材料密度的测定;采用HVS-1000型维氏硬度仪进行硬度分析;采用FEI Quanta 200环境扫描电镜(SEM)观察粉末的形状、尺寸和合金的显微组织。

图1 实验用原始粉末SEM像

Fig. 1 SEM images of original powders

1.2 机械合金化过程

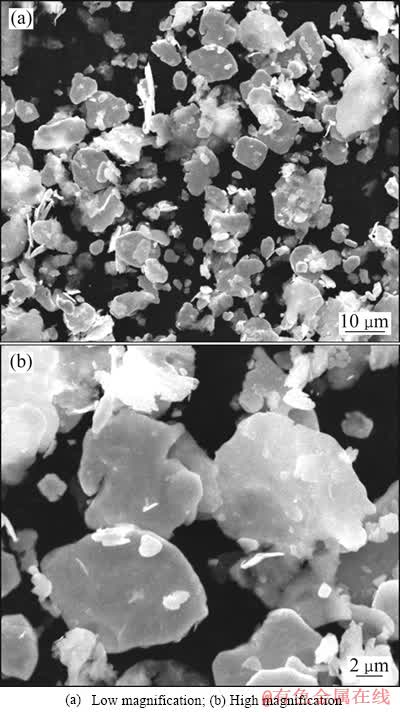

RYU等[16]利用高能球磨过程中粉末体反复发生混合、碰撞、温度升高、冷焊与撕裂作用,使各元素粉末达到原子级混合,制得了20 nm以下的纳米复合粉末。粉末的表面活性得到显著提高,降低烧结温度,细化晶粒,极大地提高钨合金的屈服强度。本文作者以乙醇为介质在行星球磨机上高能球磨40 h,球磨罐和磨球材料均为硬质合金,球料质量比为10:1,球磨机转速为200 r/min,球磨罐内充氩气保护。球磨后合金粉末使用旋转蒸发器烘干,保证了整个取粉过程中合金粉末处于真空下,最大程度防止球磨后粉末的氧化。机械合金化粉末的粒度和分布如图2所示,由图2(a)可以看出,球磨后粉末形状不规则,多为片状、针状和絮状,大小分布不均匀,约为5 μm左右。从图2(b)中可以看出,原子聚集在一起组成原子团,原子团形状为扁平状,最大原子团有10 μm,部分小到几百纳米。

图2 机械合金化粉末SEM像

Fig. 2 SEM images of powders after mechanical alloying

1.3 热压烧结过程

为了扩大抛光半径,获得高的抛光线速度,实验制备的W-Mo-Cr合金材料设计为环形结构,外圆直径为96 mm,内圆直径为80 mm,厚度5 mm。根据抛光盘尺寸需要,称得一定量合金化粉末,采用层铺的方法装入石墨热压模具中。石墨模具表面均匀涂覆BN分离剂,防止烧结过程中粉末与模具发生严重粘接,以致难以退模而损坏抛光盘和模具,待一切准备完毕,将模具放入热压真空炉中进行烧结。整个烧结过程中保持真空度20 Pa以下,烧结工艺如下:以10 ℃/min的速率从室温开始升温,到达800 ℃时保温10 min,1200 ℃后再保温20 min,升温到设定的烧结温度保温保压30 min,随后以5 ℃/min降温到1200 ℃,炉冷到室温。在升温过程中,温度达到800 ℃后采取分次加压(4~5次),在升温到烧结温度之前将压力加到预设定的烧结压力值。

2 结果与分析

2.1 烧结温度和压力范围的初步选择

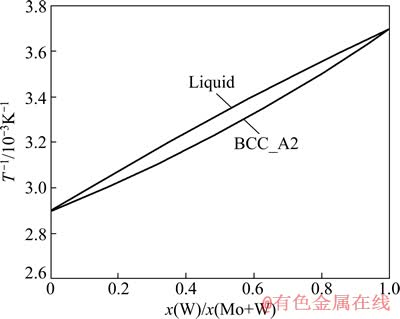

W、Mo和Cr的熔点分别是3422、2617、1907 ℃,合金材料的主要成分是W和Mo元素(摩尔分数共为99%),由W-Mo二元相图(见图3)可以看出,烧结温度高于2900 ℃时才有可能出现液相。一般认为高密度钨合金的最佳烧结温度应在1500 ℃以下,钨含量高的合金烧结温度也应略微高些[17-18]。烧结温度过高,容易产生晶粒变形和晶粒粗大,材料的物理性能变差,还会造成能源的浪费。烧结温度太低,会导致烧结体无法成形或出现严重裂纹。综合考虑,实验的烧结温度取1200、1300、1400和1500 ℃,烧结时间设为30 min。烧结压力是热压固相烧结中另一个重要的影响因素[13-14,19],对材料的致密度和力学性能都有着重要影响。适宜的烧结压力一方面可以提高原子的活性,促进扩散过程;另一方面抑制烧结体的体积膨胀,减小孔隙度,提高材料的致密度。但是过高的烧结压力对材料的性能提高效果甚微,综合考虑烧结体的自身特性与烧结目标,烧结压力设为20、30、40 MPa。

图3 W-Mo二元相图

Fig. 3 Binary phase diagram of W-Mo

2.2 烧结温度的影响

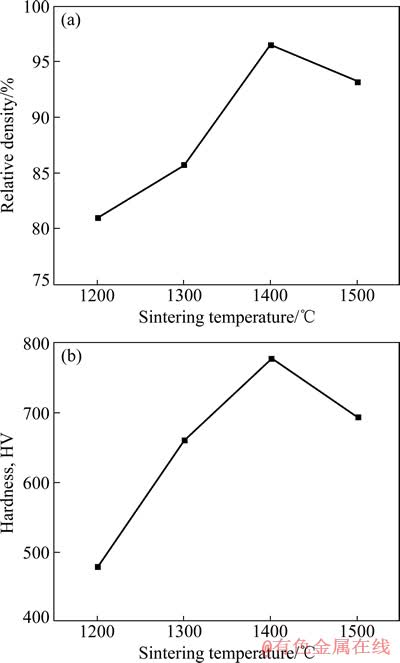

2.2.1 烧结温度对密度和硬度的影响

图4所示为保温30 min、烧结压力30 MPa条件下烧结温度对W-Mo-Cr合金材料致密度的影响。从图4(a)中可以看出,随着烧结温度的升高,W-Mo-Cr合金的相对密度呈线性增加。实验发现,当烧结温度在1200 ℃以下时,合金片无法成形或者有明显裂纹,韧性很差。这主要是由于烧结温度过低,粉末体中颗粒无黏结或黏结不牢固。当温度达到1400 ℃时,相对密度可以达到96.49%,由于较高温度下原子振动的振幅加大,发生扩散,接触面上有更多的原子进入原子作用力的范围,形成黏结面,并且随着黏结面的进一步扩大,形成了烧结颈,颗粒间原来相互连通的孔隙逐渐收缩成封闭孔隙,孔隙形状趋近于球形并不断缩小,从而提高了合金材料的致密度[20]。当烧结温度在1500 ℃时,相对密度有所下降,可见烧结温度过高导致合金晶粒异常长大和残留孔隙膨胀,致使体积增大,相对密度下降,因此,提高烧结温度对于提高合金相对密度效果明显,但是烧结温度不宜过高。

图4 烧结温度对W-Mo-Cr材料致密度和硬度的影响

Fig. 4 Effects of sintering temperature on relative density (a) and hardness (b) of W-Mo-Cr

图4(b)所示为烧结温度对W-Mo-Cr合金硬度的影响。从图4(b)中可以看出,在烧结温度1200~1400 ℃范围内,随着温度的增加,W-Mo-Cr的硬度几乎呈直线增加,在1400 ℃时,合金获得硬度最大值,达到777.78HV。分析其原因认为,随着温度升高,材料的晶粒发育饱满,促使黏结面不断扩大,晶粒间结合力增大,孔隙缩小且减少,因此,硬度得到提高。当烧结温度为1500 ℃时,硬度有所下降,只有693.89HV。结果表明:烧结温度过高,造成晶粒异常长大,影响了合金的力学性能,导致其硬度降低。

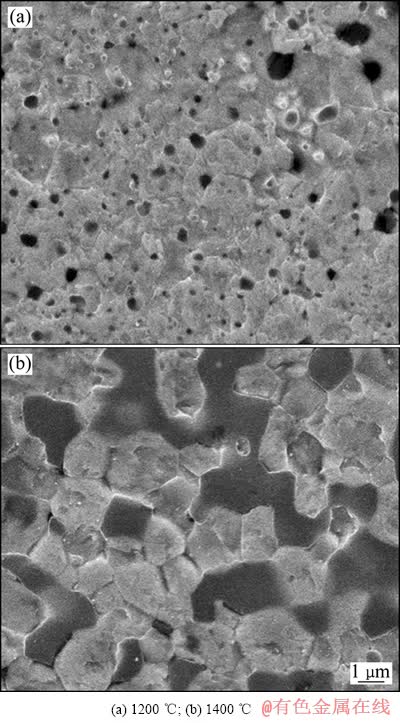

2.2.2 烧结温度对显微组织的影响

图5所示为烧结压力为30 MPa、保温时间为30min烧结温度为1200 ℃和1400 ℃时W-Mo-Cr合金的显微结构。从图5(a)可以看出,在烧结温度为1200 ℃时,合金晶粒无法形成,且存在大量的孔隙,表明1200 ℃的烧结温度过低,粉末颗粒表面原子扩散很慢,原子移动的距离也不大,因此颗粒接触面的扩大很有限,致使晶粒难以形成和孔隙大量残余。从图5(b)可以看出,当烧结温度在1400 ℃时,合金可以形成分布均匀,大小约为1~3 μm的晶粒,且显微结构致密,几乎没有孔隙的存在,表明1400 ℃满足了材料的结晶温度,使原子扩散加快,黏结面不断扩大,促使晶粒良好发育,大小均匀,结合紧密,孔隙减少。因此,从显微组织来看,烧结温度为1400 ℃比较理想。

图5 不同烧结温度下W-Mo-Cr合金材料的显微组织(压力30 MPa,保温时间30 min)

Fig. 5 Microstructures of W-Mo-Cr alloy materials under sintering pressure of 30 MPa and holding time of 30 min at different sintering temperatures

2.3 烧结压力对W-Mo-Cr合金组织和性能的影响

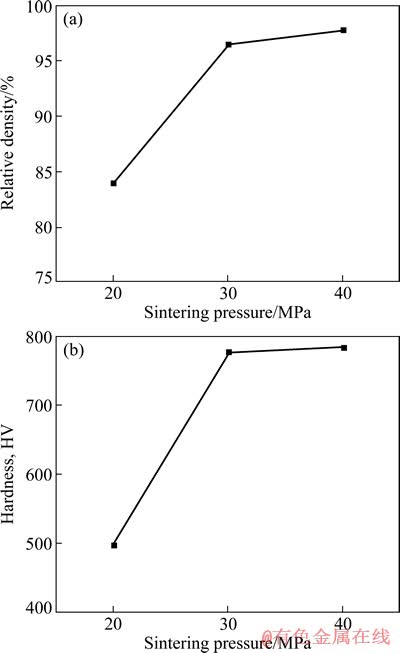

2.3.1 烧结压力对密度和硬度的影响

图6(a)所示为当烧结温度为1400 ℃、保温30 min时压力对W-Mo-Cr合金致密度的影响。从图6(a)中可以看出,当烧结压力为20 MPa时,W-Mo-Cr合金相对密度为84%;当烧结压力为30 MPa时,W-Mo-Cr的相对密度增加到96.49%,烧结压力的增加显著提高了材料的相对密度;当烧结压力为40 MPa时,相对密度增加到97.83%。相对密度的改善主要是由于烧结过程中压力增大,一方面可以增加颗粒间接触尺寸,促进扩散过程,减少合金的孔隙度;另一方面增加了粉末晶体的位错数,位错由富集孔隙释放出的空位形成的定向迁移使得致密化速度增大,从而提高材料的致密度。由于30 MPa的压力已经可以有效地降低合金中的孔隙,所以即使继续增大烧结压力,对致密度的提高效果并不明显。

图6 烧结压力对W-Mo-C材料致密度和硬度的影响

Fig. 6 Effects of sintering pressure on relative density (a) and hardness (b) of W-Mo-Cr

图6(b)所示为在烧结温度1400 ℃、保温时间30 min的工艺条件下烧结压力对W-Mo-Cr合金材料硬度的影响。从图6(b)中可以看出,烧结压力从20 MPa增加到30 MPa,W-Mo-Cr合金的硬度显著提高,这是由于压力较小时,合金中颗粒间接触面积较小,残余大量孔隙占据晶粒边界和晶粒内部,减少了总的晶界面积,所以合金材料的结合力小硬度低。随着烧结压力的增大,一方面有效地增加了颗粒间的接触尺寸,减少了大量孔隙;另一方面,增加了粉末晶体的位错数,提高了烧结速度,降低了烧结颈的尺寸,烧结颈的尺寸控制着材料的特性。因此,高的烧结压力使硬度得到提高。当烧结压力达到30 MPa时,已经明显减小了孔隙度和增加了位错数,所以继续增大烧结压力对材料硬度的提高效果甚微。相比30 MPa的烧结压力,40MPa烧结条件下材料的硬度并没有明显增加,因此,烧结压力选择为30 MPa是合理的。

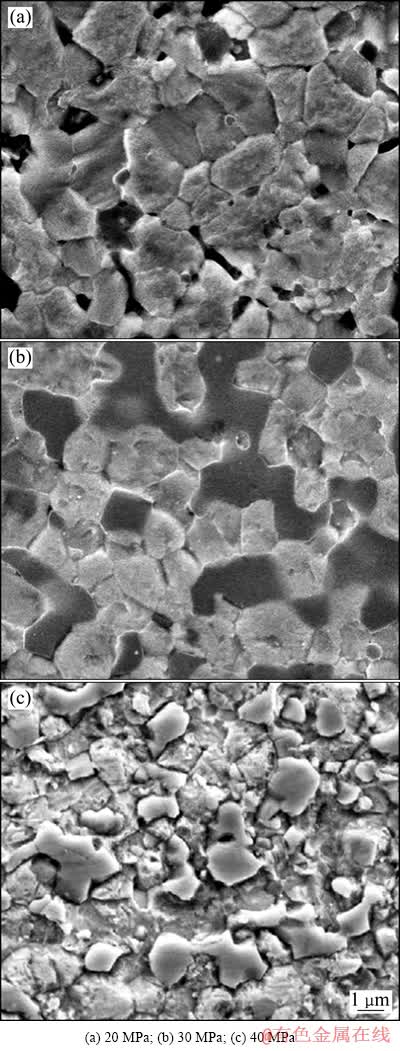

2.3.2 烧结压力对显微组织的影响

图7所示为在烧结温度1400 ℃、保温时间30 min、烧结压力分别为20、30和40 MPa的工艺条件下W-Mo-Cr合金的显微组织。从图7(a)可以看出,压力20MPa的试样,晶粒之间有许多明显的孔隙存在,并在制备金相样品时很容易造成晶粒的脱落,表明烧结压力偏小,导致晶粒间的结合较弱和孔隙残余较多。在烧结压力30 MPa下,烧结后的合金材料很难看到明显孔隙,且晶粒更加细小,晶粒结合更加牢固(见图7(b)),表明较高压力不但可以消除孔隙、增加晶粒结合强度,还可以细化晶粒、提高力学性能。从图7(c)中的显微结构可以看出,相比30 MPa的烧结压力,W-Mo-Cr合金在40 MPa下性能并没有显著提高,因此,烧结压力确定为30 MPa。

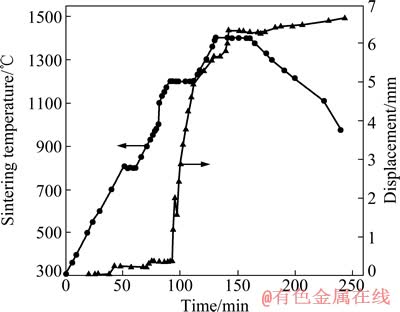

2.4 烧结保温时间的影响

通过以上实验研究,在优化的烧结温度和压力条件下,对真空炉上压头的位移变化观察与分析,找到合适的烧结时间。根据烧结原理可知,在烧结过程中,烧结体收缩率越大,其致密度越好,力学性能越优良。图8所示为在烧结压力30 MPa,烧结温度1400 ℃条件下,材料的温度和压头的位移曲线。由图8可以看出,烧结温度为800~1200 ℃时,位移上升最快,这是由于在这个阶段采用分次加压,造成烧结体受压突然增大而迅速收缩。在30 MPa的保压过程中,随着温度的升高,位移仍然以较快的速度上升,到1400 ℃时,位移基本稳定在6.27 mm左右波动,表明此时烧结体达到最大收缩率,此阶段保温时间不宜过长,否则会导致晶粒粗大,结合烧结晶相的形成规律将保温时间设置为30 min,保温30 min后,当温度降到1370 ℃时,位移又突然开始上升,这是由于随着真空炉内温度的降低,合金材料产生了较小的冷缩现象,并不是烧结体的继续收缩成形,所以烧结过程中的保温时间确定为30 min。

图7 不同烧结压力下W-Mo-Cr材料的显微组织(烧结温度1400 ℃,保温时间30 min)

Fig. 7 Microstructures of W-Mo-Cr under sintering temperature of 1400 ℃ and holding time of 30 min at different pressures

图8 烧结温度和压头位移与烧结保温时间的关系

Fig. 8 Relationships among sintering temperature, indenter displacement and sintering holding time

通过烧结过程中真空炉上压头的位移曲线,确定高密度W-Mo-Cr合金材料合适的热压固相烧结工艺为:烧结温度1400 ℃,烧结时间30 min,烧结压力30 MPa,800 ℃初次保温10 min,1200 ℃二次保温20 min。制备的W-Mo-Cr抛光盘经磨削后如图9所示,其硬度可以达到777.78HV,相比于304不锈钢(硬度为250~300HV),经粉末冶金方法制备的W-Mo-Cr合金抛光盘在硬度、耐磨性等力学性能上有明显优势。可以预见,在后续的摩擦化学抛光实验中,该合金能够满足高温高压的实验条件,进而获得较高的金刚石材料去除量和较低的抛光盘磨损量,同时,由于采用了具有金刚石石墨化催化特性的金属元素,为催化加工金刚石材料提供了新的选择。

图9 W-Mo-Cr合金抛光盘照片

Fig. 9 Photo of polishing disk of W-Mo-Cr alloy

3 结论

1) 随着烧结温度的增加,W-Mo-Cr合金材料的致密性和硬度都先增加再减小,在1400 ℃的烧结温度下,合金的致密度和硬度最高,显微结构分布均匀,晶粒细小,烧结效果最佳。

2) 随着烧结压力的增加,W-Mo-Cr合金材料的致密度和硬度先增加并到一定程度后趋于稳定。当烧结压力为30 MPa时,合金的致密度和硬度已经接近最大值,表明选择30 MPa的烧结压力最合理。

3) 根据烧结过程中真空炉上压头的位移曲线和温度曲线的变化,将烧结保温时间确定为30 min。

4) 在烧结温度1400 ℃、烧结压力30 MPa、保温时间30 min的工艺条件下,制备出相对密度达96.49%、硬度为777.78HV的W-Mo-Cr合金抛光盘。W-Mo-Cr合金材料组织致密,晶粒细小,可以满足摩擦化学抛光单晶金刚石过程中对抛光盘性能的要求,与传统的304不锈钢抛光盘相比有明显的加工优势。

REFERENCES

[1] 丁立宇. 高精度单晶金刚石车刀研磨技术研究[D]. 天津: 天津大学, 2012: 1-5.

DING Li-yu. Development of high precision diamond turning tool lapping technology[D]. Tianjin: Tianjin University, 2012: 1-5.

[2] 叶 毅, 叶伟昌. 超硬材料刀具的新进展[J]. 精密制造与自动化, 2004(3): 55-58.

YE Yi, YE Wei-chang. Latest progress of superhard cutting tool[J]. Precise Manufacturing & Automation, 2004(3): 55-58.

[3] IWAI M, UEMATSU T, SUZUKI K, YASUNAGA N. High efficiency polishing of PCD with rotating metal disc[J]. Proceedings of ISAAT2001, 2001: 231-238.

[4] CHEN Yi-qing, ZHANG Liang-chi, ARSECULARATNE J A, MONTROSS C. Polishing of polycrystalline diamond by the technique of dynamic friction, part 1: Prediction of the interface temperature rise[J]. International Journal of Machine Tools & Manufacture, 2006, 46(6): 580-587.

[5] HUANG Shu-tao, ZHOU Li, XU Li-Fu, JIAO Ke-ru. A super-high speed polishing technique for CVD diamond films[J]. Diamond and Related Materials, 2010, 19(10): 1316-1323.

[6] ZHOU Li, HUANG Shu-tao, XU Li-fu. An efficient super-high speed polishing method for CVD diamond films[J]. International Journal of Refractory Metals & Hard Materials, 2011, 29(6): 698-704.

[7] YUAN Ze-wei, JIN Zhu-ji, KANG Ren-ke, WEN Quan. Tribochemical polishing CVD diamond film with FeNiCr alloy polishing plate prepared by MA-HPS technique[J]. Diamond and related Materials, 2012, 21: 50-57.

[8] PAUL E, EVANS C J, MANGAMELLI A, MCGLAUFLIN M L, POLVANI R S. Chemical aspects of tool wear in single point diamond turning[J]. Precision Engineering, 1996, 18(1): 4-19.

[9] JIN Zhu-ji, SHI Shuang-ji, LIN Jia-zhi, JIN Ling-chao. Preparation and performance of dynamic friction polishing plate for diamond film[J]. Materials and Manufacturing Processes, 2013, 29(1): 20-26.

[10] 王 松, 谢 明. 高密度钨合金的研究现状与发展趋势[J]. 稀有金属材料与工程, 2012, 41(S2): 145-148.

WANG Song, XIE Ming. Present research and future development of tungsten heavy alloys[J]. Rare Metal Materials and Engineering, 2012, 41(S2): 145-148.

[11] 刘彬彬, 鲁岩娜, 谢建新. 热压烧结制备近全致密W-Cu梯度热沉材料[J]. 中国有色金属学报, 2007, 17(9): 1410-1416.

LIU Bin-bin, LU Yan-na, XIE Jian-xin. Fabrication of tungsten/copper functionally gradient materials with nearly full density by hot press[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(9): 1410-1416.

[12] 王天国. 机械合金化与热压烧结制备TiAl基合金的研究[D]. 武汉: 武汉理工大学, 2006: 6-7.

WANG Tian-guo. Investigation of preparation of TiAl-based alloys by mechanical alloying and hot pressing sintering[D]. Wuhan: Wuhan University of Technology, 2006: 6-7.

[13] 熊华平, 张联盟, 李俊国, 沈 强, 袁润章. 一次烧结制备W-Mo-Ti-Ti-Al系密度梯度材料[J]. 中国有色金属学报, 2000, 10(4): 491-496.

XIONG Hua-ping, ZHANG Lian-meng, LI Jun-guo, SHEN Qiang, YUAN Run-zhang. Preparation of W-Mo-Ti-Ti-Al system functionally graded material by one-step sintering[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(4): 491-496.

[14] ZHANG Li, CHEN Shu, SHAN Cheng, HUANG Fang-jie, CHENG Xin, MA Yun. Hot pressing densification of WC-MoxC binderless carbide[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(8): 2027-2031.

[15] DING Lei, XIANG Dao-ping, LI Yuan-yuan, ZHAO Y W, LI Jian-bao. Phase, microstructure and properties evolution of fine-grained W-Mo-Ni-Fe alloy during spark plasma sintering[J]. Materials & Design, 2012, 37: 8-12.

[16] RYU H J, HONG S H, BAEK W H. Microstructure and mechanical properties of mechanically alloyed and solid-state sintered tungsten heavy alloys[J]. Materials Science and Engineering A, 2000, 291(1): 91-96.

[17] 欧阳辰鑫, 朱世根, 马 俊, 瞿海霞, 李 潜. 二阶段热压烧结工艺对WC-MgO复合材料组织和力学性能的影响[J]. 中国有色金属学报, 2012, 22(12): 3395-3401.

OUYANG Chen xin, ZHU Shi gen, MA Jun, QU Hai xia, LI Qian. Effect of two step hot pressing sintering technique on microstructure and mechanical properties of WC MgO nanocomposite[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(12): 3395-3401.

[18] 马运柱, 黄伯云, 刘文胜. 钨基合金材料的研究现状及其发展趋势[J]. 粉末冶金工业, 2005,15(5): 46-54.

MA Yun-zhu, HUANG Bai-yun, LIU Wen-sheng. Status and development of tungsten-based alloy research[J]. Powder Metallurgy Industry, 2005, 15(5): 46-54.

[19] 张 顺, 范景莲, 成会朝, 田家敏, 成创功. W TiC合金的烧结行为及其显微组织演变[J]. 中南大学学报: 自然科学版, 2012, 43(8): 2938-2942.

ZHANG Shun, FAN Jing lian, CHENG Hui chao, TIAN Jia ming, CHENG Chuang gong. Sintering behavior and microstructure evolution of W TiC alloy[J]. Journal of Central South University: Science and Technology, 2012, 43(8): 2938-2942.

[20] 阮建明, 黄培云. 粉末冶金原理[M]. 北京:机械工业出版社, 2012: 246-280.

RUAN Jian-ming, HUANG Pei-yun. Power metallurgy theory[M]. Beijing: Mechanical Industry Press, 2012: 246-280.

(编辑 王 超)

基金项目:国家重点基础研究发展计划资助项目(2011CB706704);创新研究群体科学基金资助项目(51321004)

收稿日期:2014-07-13;修订日期:2014-12-04

通信作者:金洙吉,教授,博士;电话:0411-84706519;E-mail:kimsg@dlut.edu.cn