文章编号:1004-0609(2013)10-2721-09

热轧及热处理对Mg-Y-Nd合金组织的影响

宋 波1,辛仁龙1, 2,陈 刚1,孙立云1,刘 庆1, 2

(1. 重庆大学 材料科学与工程学院,重庆 400044;

2. 重庆大学 国家镁合金工程技术研究中心,重庆 400045)

摘 要:考察热轧工艺及随后热处理对Mg-Y-Nd合金组织演变的影响。结果表明:低温(<500 ℃)轧制时,大量稠密析出相的出现致使轧制性能极大地降低且组织难以细化;在固溶温度下轧制(525 ℃)时,晶粒极易粗化;当轧制温度略低于固溶温度时,轧制过程中会析出弥散的第二相粒子。这些粒子的存在没有恶化轧制性能且有效地钉扎晶界并抑制高温下再结晶晶粒的粗化。该合金的较佳轧制工艺如下:轧制温度为500 ℃、每道次轧制变形量为10%且总轧制变形量70%。热轧后,材料获得平均晶粒尺寸为30 μm左右的组织,并产生较强的基面织构。固溶处理1 h可有效地消除位错并维持细晶和基面织构。进一步增加固溶时间,晶粒发生粗化且织构变得分散。相比于均匀化态,经T6处理的热轧态Mg-Y-Nd合金的屈服强度提高176 MPa。

关键词:Mg-Y-Nd合金;热轧;热处理;显微组织;织构

中图分类号:TG146.2 文献标志码:A

Effect of hot rolling and thermal treatment on microstructure of Mg-Y-Nd alloy

SONG Bo1, XIN Ren-long1, 2, CHEN Gang1, SUN Li-yun1, LIU Qing1, 2

(1. College of Materials Science and Engineering, Chongqing University, Chongqing 400044, China;

2. National Engineering Research Centre for Magnesium Alloys, Chongqing University, Chongqing 400045, China)

Abstract: The effects of hot-rolling and the following heat treatment on microstructure were investigated. The results show that, for rolling below 500 ℃, the dense precipitates are formed, which is bad for further rolling and grain refinement. However, rolling at the solution temperature (525 ℃), the recrystallization grains grow rapidly and coarsen. When rolling temperature is slightly lower than the solution temperature, dispersion particles are precipitated, which are not harmful for further rolling and are capable of pinning grain boundary to resist coarsening of recrystallization grains at high temperature. The better rolling processing parameters are that the rolling temperature is 500 ℃, the thickness reduction per pass is 10% and the total thickness reduction is 70%. After hot-rolling, the fine and uniform microstructure with an average size of approximately 30 μm and a strong basal texture are obtained. The solution treatment for 1h can effectively eliminate dislocation and retain the same grain size and texture. As solution time further increases, the grain coarsens and texture becomes dispersive. Compared to the as-received alloy, the yield strength of the hot-rolled Mg-Y-Nd alloy with T6 treatment is increased by 176 MPa.

Key words: Mg-Y-Nd alloy; hot-rolling; thermal treatment; microstructure; texture

Mg-Y-Nd合金是一种典型的析出强化合金。由于其具有较高强度和较好的抗蠕变性能,已成功应用到航天和汽车制造等行业。应用较多的Mg-Y-Nd合金主要有两种,即WE43(4% Y、3.3% RE、0.5% Zr(质量分数))和WE54(5% Y、3.3% RE、0.5% Zr(质量分数))合金。高强度Mg-Y-Nd合金的主要强化机制为析出强化。因此,先前的工作更多的集中在铸态Mg-Y-Nd合金的析出相特征及析出强化行为的研究[1-3]。铸态合金粗大的晶粒以及包含较多的组织缺陷都会限制镁合金的应用[4]。细化晶粒是提高强度和增加延展性最有效的方法[5-7]。通过热加工,如传统的轧制和挤压工艺,可有效消除组织缺陷并且细化晶粒[4]。前期研究已通过挤压工艺获得晶粒尺寸约25 μm左右的Mg-Y-Nd棒,并极大地提高合金的强度和塑性[8]。轧制工艺是金属材料另一种重要的加工工艺。目前,对于Mg-Y-Nd合金的热加工工艺的研究是相当有限的[9],特别是通过热轧工艺来优化合金的组织鲜有报道。因此,有必要对Mg-Y-Nd合金的热轧工艺与组织性能的关系进行系统地研究。

镁合金的轧制工艺已被广泛研究,且发现轧制温度、每道次轧制变形量以及总轧制变形量是热轧工艺的主要技术参数且对镁合金的组织和性能都有较大的影响[10-12]。本文作者采用合金组分与WE54合金接近的Mg-Y-Nd合金为研究材料,系统地研究轧制温度、轧制变形量及随后的热处理对组织的影响,并试图得到合理的轧制工艺来提高材料的性能。

1 实验

在本研究中,采用的实验材料为铸态Mg-Y-Nd合金(91.75% Mg、5.52% Y、2.69% Nd、0.04% Zr(质量分数))。轧制前,以525 ℃均匀化处理24 h,然后切成10 mm厚的板材进行随后的轧制。在400~525 ℃的温度范围内研究该合金的轧制工艺。每道次轧制变形量(φ)被定义为φ=-ln(hn+1/hn),n和hn分别是轧制道次数量和轧制n道次后试样的厚度。轧制前,材料在轧制温度下保温30 min,道次间保温10 min。在此,采用冷轧机,轧机辊径170 mm,辊速21 r/min。

选取部分轧制板材进行固溶、时效处理和拉伸试验。轧制和固溶后的样品均进行水淬处理。选用轧制板材厚度中心的材料进行随后的组织及性能研究。组织分析采用轧制板材的纵截面作为观察面。采用金相显微镜和扫描电镜进行组织观察。利用Nova400 Nano-SEM型场发射扫描电镜的电子背散射衍射分析系统(EBSD)和HKL Channel 5软件包对样品的微观组织和织构进行表征分析。析出行为分析采用X射线衍射仪(Rigaku D/max-2500)来完成。用线切割把轧板切成标距为8 mm×3 mm×1.5 mm的拉伸试样,拉伸方向平行于板材的轧制方向。室温拉伸试验在AG-X万能试验机上进行,拉伸速率为1×10-3 s-1。

2 结果与分析

2.1 热轧过程中合金的组织演变

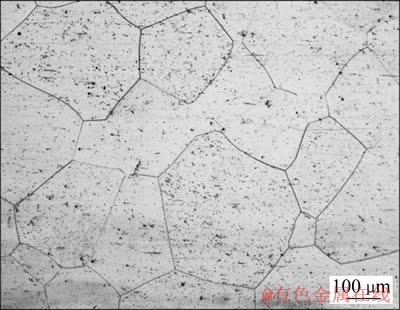

热轧前,Mg-Y-Nd合金进行了均匀化处理,得到组织均匀且具有一定过饱和度的固溶组织。图1所示为均匀化处理后Mg-Y-Nd合金的显微组织,平均晶粒尺寸约220 μm。为了获得更好的性能,有必要开发轧制工艺来细化组织。为此,需要对固溶态Mg-Y-Nd合金进行不同温度和不同变形量的热轧。

图1 均匀化处理后Mg-Y-Nd合金的显微组织

Fig. 1 Microstructure of as-homogenized Mg-Y-Nd alloy

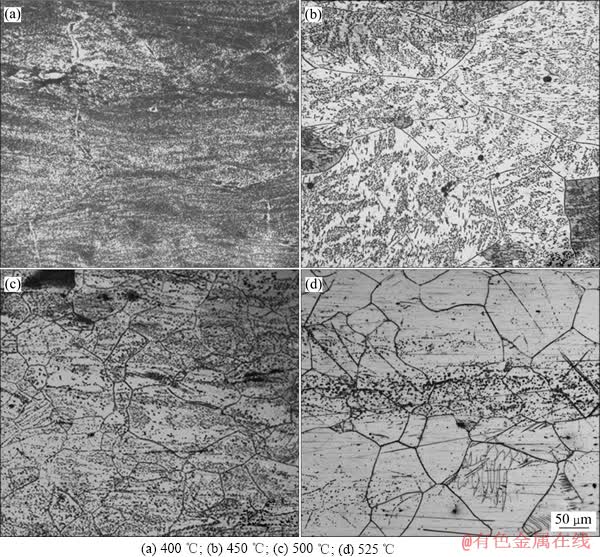

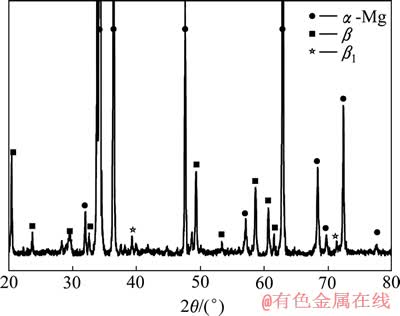

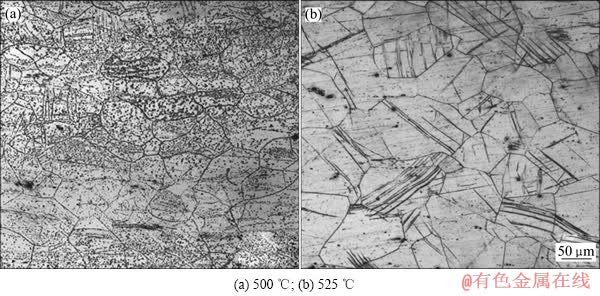

本研究的Mg-Y-Nd合金低温下表现出较差的塑性。因此,为了保证轧制成功率,特别是在轧制温度较低的情况下顺利地轧制,设定每道次轧制变形量为5%。图2所示为不同温度轧制变形50%后的Mg-Y-Nd合金的显微组织。以低于固溶温度进行轧制时,基体中都会析出较多粗大的析出相,密集地分布在基体中。随着轧制温度的降低,析出相的密度随之增加,且轧制性能降低。经400 ℃和450 ℃轧制变形50%后,材料均出现了严重的裂纹,且晶粒也未细化。在轧制前,Mg-Y-Nd合金需要在轧制温度下保温30 min,且为了维持轧制温度和消除组织缺陷,道次间Mg-Y-Nd合金也要在轧制温度下保温。图3所示为Mg-Y-Nd合金在400 ℃下保温30 min后的显微组织。由图3可见,在低于固溶温度下的保温,由于高温时效会析出大量粗大的析出相。因此,在低于固溶温度下轧制过程中,出现的大量粗大析出相主要是在轧制前及轧制道次间的保温过程中产生的。图4所示为400 ℃轧制材料的XRD谱。通过XRD谱分析得知,这些粗大的析出相主要是过时效β相和β1相。粗大析出相的出现会使材料变脆,对进一步轧制或后续加工不利。当轧制温度升到500 ℃以上,材料表现出相对较好的轧制性能;变形50%后,仅出现较少的边裂。在500 ℃轧制变形50%后,析出相分布更加分散,并且晶粒尺寸减小到约70 μm左右。以525 ℃(固溶温度)轧制变形50%后,基体中仅分布较少的析出粒子且晶粒被细化到150 μm左右。此外,有弥散粒子分布的区域的晶粒较细。

图2 不同温度轧制变形50%后Mg-Y-Nd合金的显微组织(φ=5%)

Fig. 2 Microstructures of Mg-Y-Nd magnesium alloy rolled 50% at different temperatures (φ=5%)

图3 均匀化处理的Mg-Y-Nd合金在400 ℃保温30 min后的显微组织

Fig. 3 Microstructure of as-homogenized Mg-Y-Nd alloy after thermal treatment at 400 ℃ for 30 min

图4 400 ℃以每道次5%轧制获得的Mg-Y-Nd合金的XRD谱

Fig. 4 XRD pattern of Mg-Y-Nd alloys rolled 5% per pass at 400 ℃

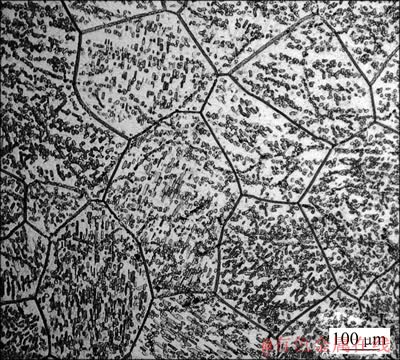

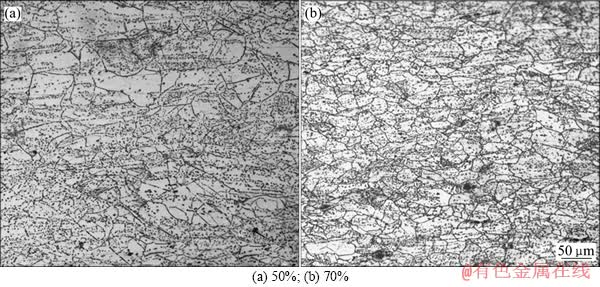

由于低温下轧制易析出大量稠密粗大的析出相,致使材料脆化不利于进一步轧制。因此,在500 ℃以上的轧制温度,期待通过增大总轧制变形量或增加每道次轧制变形量来获得细晶组织。图5所示为500 ℃和525 ℃每道次变形量为5%,总变形量70%的显微组织。与轧制变形50%相比(见图2),500 ℃轧制变形70%后,晶粒进一步细化到50 μm左右。然而,基体中仍然分布大量的弥散析出粒子。经525 ℃轧制变形70%后,基体中第二相粒子很少,然而孪晶数量增加且平均晶粒尺寸仍在100 μm以上。从图5中也可发现,在525 ℃轧制后,出现了较多地孪晶;然而,在500 ℃轧制条件下,孪晶的量相对较少。对于镁合金而言,变形孪晶也是一种重要的变形机制。一般而言,变形温度和晶粒尺寸都会影响孪晶的产生。随着温度的升高,由于非基面滑移的开动,孪生对塑性变形的贡献会降低[4]。然而,在本研究中发现,在高温下轧制也会出现较多的孪生。这可能是由材料的晶粒粗大所致。一般而言,随着晶粒尺寸的增加,孪晶会更容易产生[4]。此外,经500 ℃轧制后,晶粒尺寸发生细化。晶粒尺寸的降低可以增加高温变形过程中晶界滑动对塑性变形的贡献,从而可能成为抑制孪生发生的原因。

图5 不同温度轧制变形70%后Mg-Y-Nd合金的显微组织(φ=5%)

Fig. 5 Microstructures of Mg-Y-Nd alloy rolled 70% at different temperatures (φ=5%)

图6 不同总变形量时经500 ℃轧制后Mg-Y-Nd合金的显微组织(φ=10%)

Fig. 6 Microstructures of Mg-Y-Nd alloy rolled at 500 ℃ and different total reductions (φ=10%)

图2和5显示以500 ℃轧制可更有效地细化晶粒。为了考察每道次轧制变形量对组织演变的影响,图6所示为500 ℃下以每道次变形10%热轧不同变形量的显微组织。结果显示:增大每道次轧制变形量对于获得细晶有显著的效果;500 ℃下以每道次变形10%轧制50%后,晶粒细化到50 μm左右;当轧制总变形量增加到70%后,获得了平均晶粒尺寸30 μm左右的细晶组织。与此同时,组织中仍然出现了较多的弥散析出相。与低温轧制相比,这些析出相的密度较低、分布地更加弥散且没有恶化轧制性能。

与525 ℃轧制相比,500 ℃下轧制可以更有效地获得细晶组织,然而同时也伴随了弥散析出粒子的出现。高温下,晶界迁移能力增强。因此,固溶温度下轧制时,保温过程中弥散的粒子被重新溶入基体中,从而再结晶晶粒极易在保温过程中粗化。而以略低于固溶温度轧制时,轧制过程中析出的弥散粒子可有效地钉扎在晶界处并抑制再结晶的长大[13-14]。因此,对于该Mg-Y-Nd合金而言,弥散析出粒子的出现可能成为高温轧制过程中控制再结晶晶粒尺寸的关键。

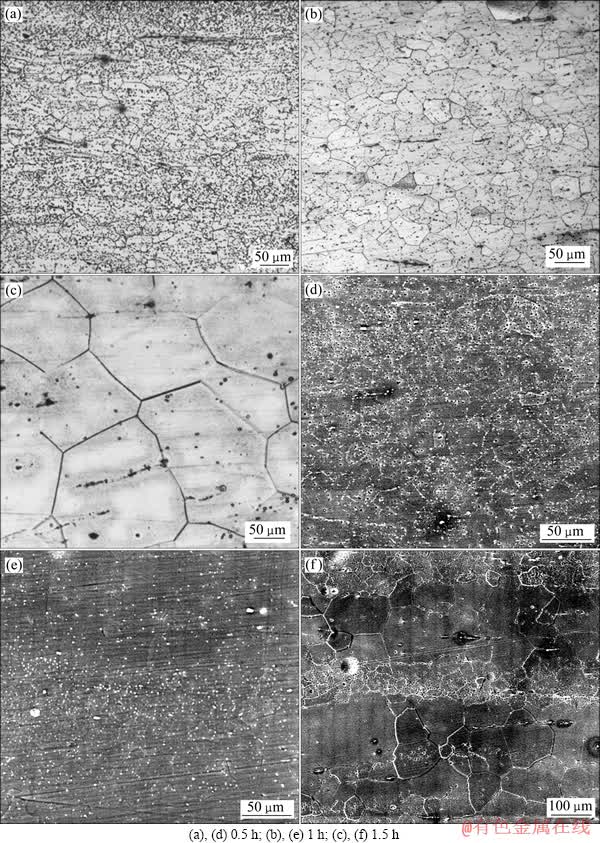

2.2 固溶处理对合金组织演变的影响

在500℃进行轧制时,通过增大每道次轧制变形量和总轧制变形量可有效细化组织。然而产生细晶的同时往往伴随着大量的过时效析出相的出现。此时可对Mg-Y-Nd轧板进行固溶处理来优化组织。固溶处理的作用主要有以下两个方面:1) 消除轧制过程中引入的缺陷改善了材料的塑性;2) 使轧制过程中产生的过时效析出相重新溶入基体,从而在随后的时效过程中增加强化相的量,致使达到更高的强度。图7所示为经500 ℃轧制变形70%后在525 ℃保温不同时间后的显微组织。由图7可看出,随着保温时间的增加,弥散分布粒子的量明显减少。当固溶时间增加到1 h后,残留粒子较少,平均晶粒尺寸变化不大。然而随着固溶时间增加到1.5 h,晶粒粗化到100 μm以上。为了进一步考察固溶处理过程中第二相粒子与晶粒长大的作用,经不同时间固溶处理的轧制态Mg-Y-Nd板的SEM像被对比(见图7(d)~(f))。短时间的固溶处理可以有效地减少析出相的量且维持细晶组织。随着固溶时间的增加,基体中第二相粒子的量降低到一定程度,晶粒尺寸便会急剧地增加[15]。由图7(f)可知,固溶过程中,第二相粒子先消失的区域晶粒剧烈地粗化,而在有粒子分布的区域仍然维持了细晶组织。这也进一步证实了,对这种Mg-Y-Nd合金而言,高温下晶界迁移能力很强,致使保温过程中晶粒极易粗化。然而,轧制过程中析出的弥散相可有效地钉扎晶界。值得注意的是:对于Mg-Y-Nd这类具有时效析出行为的镁合金而言,析出相对再结晶的形核及长大的作用对热加工过程中的组织的精准化控制是相当重要的。然而,目前对于镁合金中析出相与再结晶交互作用的研究还很少[16]。

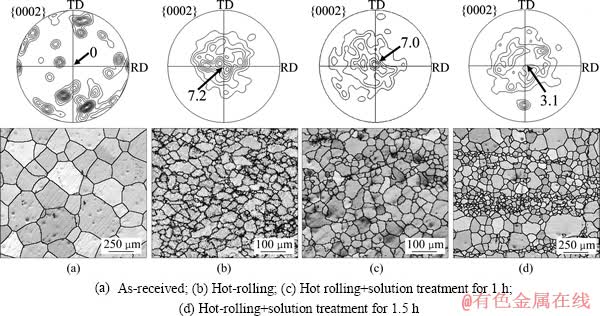

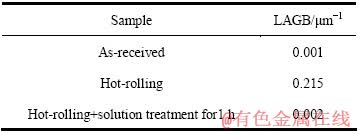

近来的研究发现,稀土元素和Y元素的加入极大地影响镁合金加工过程中的织构演变[17-18]。本研究通过EBSD技术考察了镁合金在热轧及随后固溶处理过程中的微观组织演变。图8所示为不同时间固溶处理后Mg-Y-Nd合金板的EBSD图和{0002}极图。原始组织为铸态经均匀化处理的Mg-Y-Nd合金,具有随机织构。经500 ℃热轧70%后,形成了基面织构且基面织构的强度为7.2。此外,热轧引入了大量地小角度晶界,如表1所列。这主要是由于热轧过程中引入了大量的位错导致的[19]。热轧板经固溶处理1 h后,平均晶粒尺寸和织构都几乎没有发生变化。固溶处理1 h后,小角度晶界的密度从0.215降低到0.002,这说明固溶处理极大地消除了位错缺陷。当固溶时间增加到1.5 h后,组织发生较大的变化并表现出以下特征:1) 晶粒发生剧烈地粗化;2) 基面织构从7.2被削弱到3.1;3) 织构变得更加分散。细晶和强的基面织构分别可以产生细晶强化和织构硬化的作用,从而导致较高的强度。因此,对这种Mg-Y-Nd热轧板而言,以525 ℃固溶处理1 h为可行的固溶工艺。

通过以上分析可知:对该Mg-Y-Nd合金而言,在低于500 ℃轧制时,稠密的第二相的析出致使轧制性能很差,且晶粒难以细化。在高于500 ℃轧制时,通过增加轧制变形量可以有效地细化晶粒,Mg-Y-Nd合金在高温下晶粒快速长大。因此,轧制过程中弥散第二相的析出对于整个轧制过程中维持细晶相当重要。500 ℃轧制时,每道次变形量10%,总变形量70%为获得细晶可行的轧制工艺。轧制后以525 ℃固溶处理1 h可有效地消除缺陷且维持细晶组织。

图7 500 ℃轧制变形70%的Mg-Y-Nd合金经固溶处理不同时间的显微组织和SEM像(φ=10%)

Fig. 7 Microstructures ((a), (b), (c)) and SEM images ((d), (e), (f)) of Mg-Y-Nd alloys rolled after solution treatment at 500 ℃ for different times

2.3 合金的力学性能

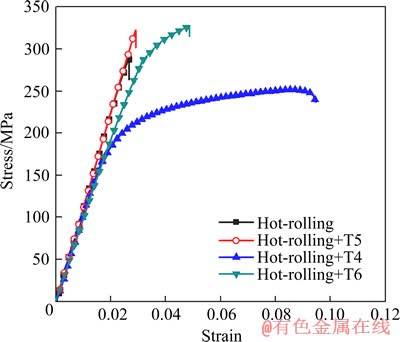

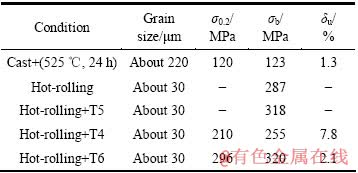

通过拉伸试验考察本研究获得的Mg-Y-Nd轧板的力学行为特征。本部分内容的轧板采用上文得到的较佳的轧制工艺获得,即以500 ℃轧制,每道次变形量10%,总变形量70%的轧制工艺。Mg-Y-Nd合金具有较高的析出强化效应。前期研究显示,以210 ℃时效59 h可达到该合金的峰值时效。因此,在本研究中,选用210 ℃时效59 h来引导硬化相的析出[8]。前面的研究显示,热轧后经525 ℃固溶1 h可以消除变形过程中的组织缺陷且维持细晶结构。因此,选用525 ℃、1 h作为该轧制板材的固溶工艺。选用3种热处理工艺来研究Mg-Y-Nd轧制板材的力学性能。T5处理为热轧后直接进行210 ℃、59 h的时效处理,T4处理为热轧态合金经525 ℃固溶1 h,T6处理为热轧板经固溶处理后再经210 ℃时效59 h。图9所示为轧制态及不同热处理态Mg-Y-Nd轧板的拉伸应力应变曲线。表2所列为不同状态Mg-Y-Nd合金的屈服强度(σ0.2)、抗拉强度(σb)及均匀伸长率(δu)。由图9可看出,轧制态和T5处理的Mg-Y-Nd板材在拉伸过程中没有发生明显的屈服就已断裂,因此表现出很差的塑性。轧制后的样品立即在水中淬火且没有经过任何热处理,因此,组织中存了较多的组织缺陷。表1所列为不同试样中单位面积内小角度晶界的长度。由表1可看出,轧制后Mg-Y-Nd合金中包含了大量的位错,这些组织缺陷的存在可能是轧制态材料塑性差的主要原因。T5处理后,轧制态Mg-Y-Nd合金的断裂强度从287 MPa增加到318 MPa。因此,时效增强了材料的强度。然而硬化相的析出并不会改善材料的塑性。固溶处理可以有效地改善轧制态Mg-Y-Nd合金的塑性。相比于轧制态样品,经T4处理后,材料的屈服强度降低到210 MPa,然而材料的延展性得到大幅度提高。相比于T4处理的材料,经T6处理后Mg-Y-Nd轧板的屈服强度增到296 MPa,且材料的均匀伸长率降低到2.1%。因此,通过固溶处理可以有效地改善轧制态Mg-Y-Nd合金的塑性,且通过固溶后的时效处理可极大地提高轧制态Mg-Y-Nd板材的强度。与T5处理的样品相比,经T6处理的材料具有相当的强度和更好的塑性。因此,T6处理可以使该轧制态Mg-Y-Nd合金获得较好的强韧性,并认为是最佳的热处理工艺。

图8 不同状态Mg-Y-Nd合金的{0002}极图和EBSD图

Fig. 8 {0002} pole figures and EBSD maps of various Mg-Y-Nd alloys (Black arrows indicate pole intensities of basal texture)

表1 不同试样中单位面积内小角度晶界的长度

Table 1 Length of low angle grain boundary (LAGB) (2°-4°) per area in various samples

由图1和6可知,以目前的热轧工艺可有效细化晶粒,平均晶粒尺寸从约200 μm降低到约30 μm。由于镁合金属于密排六方结构,因此,轧制过程中会形成基面织构,如图8所示。基面织构的形成使得镁合金板材在室温拉伸过程中基面滑移和拉伸孪生都难以启动。与均匀化态Mg-Y-Nd合金相比,由于细晶强化和织构强化的共同作用,T4处理的Mg-Y-Nd合金获得了较高的强度。时效处理提供了析出强化的作用,从而进一步提高了T4处理合金的强度。相比于均匀化态材料,经热轧及T6处理后,Mg-Y-Nd合金的屈服强度和抗拉强度分别提高了176 MPa和197 MPa。

图9 不同热处理工艺下轧制态Mg-Y-Nd合金的拉伸工程应力—应变曲线

Fig. 9 Engineering stress—strain curves of rolled Mg-Y-Nd sheets under various heat treatments

表2 不同状态Mg-Y-Nd合金的拉伸性能

Table 2 Tensile properties of Mg-Y-Nd alloys under various conditions

3 结论

1) 轧制温度、每道次轧制变形量和总轧制变形量对Mg-Y-Nd合金的显微组织有明显的影响。当轧制温度低于500℃时,轧制过程中会析出大量致密的析出相,致使组织难以细化且轧制性能降低;当轧制温度高于500 ℃时,轧制性能较好且通过增加轧制变形量可有效细化Mg-Y-Nd合金的组织。

2) 对于该Mg-Y-Nd合金而言,在略低于固溶温度轧制过程中,会析出弥散的第二相粒子,这些弥散粒子的存在没有恶化轧制性能且可有效地钉扎晶界并抑制高温下再结晶晶粒的粗化。由于该合金在高温下晶粒极易粗大,因此,这些粒子在整个高温轧制过程中细晶组织的产生有重要的作用。

3) 500 ℃热轧后,Mg-Y-Nd板中产生了30 μm左右的细晶组织和强的基面织构,同时也伴随着大量的弥散粒子和位错的出现。固溶处理可有效消除位错并将粗大的粒子重新融入基体。短时间的固溶(<1 h)可维持细晶组织和基面织构。当固溶时间的进一步增加,随着第二相粒子的钉扎作用的消失,晶粒粗化到100 μm以上且织构变得更加分散。

4) 对该Mg-Y-Nd合金而言,较佳的轧制工艺是500 ℃轧制,每道次轧制变形量为10%且总轧制变形量为70%。热轧后以525 ℃固溶处理1 h。与均匀化处理的铸态合金相比,热轧后经T6处理材料的屈服强度和抗拉强度分别提高了176 MPa和197 MPa。

REFERENCES

[1] NIE J F, MUDDLE B C. Characterisation of strengthening precipitate phases in a Mg-Y-Nd alloy[J]. Acta Materialia, 2000, 48: 1691-1703.

[2] NIE J F, MUDDLE B C. Precipitation in magnesium alloy WE54 during isothermal ageing at 250 ℃[J]. Scripta Materialia, 1999, 40: 1089-1094.

[3] XIN R, LI L, ZENG K, ZENG K, SONG B, LIU Q. Structural examination of aging precipitation in a Mg-Y-Nd alloy at different temperatures[J]. Materials Characterization, 2011, 62: 535-539.

[4] 陈振华. 变形镁合金[M]. 北京: 化学工业出版社, 2005.

CHEN Zhen-hua. Wrought magnesium alloy[M]. Beijing: Chemical Industry Press, 2005.

[5] DEL VALLE J A, PEREZ-PRADO M T, RUANO O A. Texture evolution during large-strain hot rolling of the Mg AZ61 alloy[J]. Materials Science and Engineering A, 2003, 355: 68-78.

[6] AGNEW S R, HORTON J A, LILLO T M, BROWN D W. Enhanced ductility in strongly textured magnesium produced by equal channel angular processing[J]. Scripta Materialia, 2004, 50: 377-381.

[7] WU D, CHEN R S, HAN E H. Excellent room-temperature ductility and formability of rolled Mg-Gd-Zn alloy sheets[J]. Journal of Alloys and Compounds, 2011, 509: 2856-2863.

[8] XIN R, SONG B, ZENG K, HUANG G, LIU Q. Effect of aging precipitation on mechanical anisotropy of an extruded Mg-Y-Nd alloy[J]. Materials and Design, 2012, 34: 384-388.

[9] 余 琨, 黎文献, 王日初, 王 渤, 李 超. 轧制及热处理对WE43 镁合金组织和性能的影响[J]. 材料热处理学报, 2008, 29: 95-98.

YU Kun, LI Wen-xian, WANG Ri-chu, WANG Bo, LI Chao. Effect of rolling and heat treatment on mechanical properties and microstructure of WE43 magnesium alloy[J]. Transactions of Materials and Heat Treatment, 2008, 29: 95-98.

[10] THIRUMURUGAN M, KUMARAN S,SUWAS S, THIRUMURUGAN M, KUMARAN S, SUWAS S, RAO T. Effect of rolling temperature and reduction in thickness on microstructure and mechanical properties of ZM21 magnesium alloy and its subsequent annealing treatment[J]. Materials Science and Engineering A, 2011, 528: 8460-8468.

[11] PEREZ-PRADO M T, DEL VALLE J A, RUANO O A. Effect of sheet thickness on the microstructural evolution of an Mg AZ61 alloy during large strain hot rolling[J]. Scripta Materialia, 2004, 50: 667-671.

[12] 张 真, 汪明朴, 李树梅, 蒋 念, 胡海龙, 郝诗梦. 热轧过程中AZ31镁合金的组织及织构演变[J]. 中国有色金属学报, 2010, 20(8): 1447-1454.

ZHANG Zhen, WANG Ming-pu, LI Shu-mei, JIANG Nian, HU Hai-long, HAO Shi-meng. Evolution of microstructure and texture of AZ31 magnesium alloy during hot-rolling process[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(8): 1447-1454.

[13] LIU Y, YUAN G Y, DING W J, LU C. Deformation behavior of Mg-Zn-Gd-based alloys reinforced with quasicrystal and laves phases at elevated temperatures[J]. Journal of Alloys and Compounds, 2007, 427: 160-165.

[14] SONG X Y, LIU G Q, GU N J. Influence of the second-phase particle size on grain growth based on computer simulation[J]. Materials Science and Engineering A, 1999, 270: 178-182.

[15] HAFEZ HAGHIGHAT S M, KARIMI TAHERI A. Investigation of limiting grain size and microstructure homogeneity in the presence of second phase particles using the Monte Carlo method[J]. Journal of Materials Processing Technology, 2008, 19: 195-203.

[16] 宋 波, 辛仁龙, 刘 庆. 析出相对镁合金变形机理影响的研究进展[J]. 中国有色金属学报, 2011, 21(11): 2719-2731.

SONG Bo, XIN Ren-long, LIU Qing. Research progress on effect of precipitation on deformation behavior of magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(11): 2719-2731.

[17] YAN H, CHEN R S, HAN E H. Room-temperature ductility and anisotropy of two rolled Mg-Zn-Gd alloys[J]. Materials Science and Engineering A, 2010, 527: 3317-3322.

[18] 杨续跃,张 雷, 姜育培, 朱亚坤. Mg-Y及AZ31镁合金高温变形过程中微观织构的演化[J]. 中国有色金属学报, 2011, 21(2): 269-275.

YANG Xu-yue, ZHANG Lei, JIANG Yu-pei, ZHU Ya-kun. Microtexture evolution in Mg-Y and AZ31 Mg alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(2): 269-275.

[19] WANG M, XIN R, WANG B, LIU Q. Effect of initial texture on dynamic recrystallization of AZ31 Mg alloy during hot rolling[J]. Materials Science and Engineering A, 2011, 528: 2941-2951.

(编辑 李艳红)

基金项目:国家重点基础研究发展计划资助项目(2007CB613703);国家自然科学基金重大项目(50890172);中央高校基本科研业务费资助(CDJZR10130015,CDJXS12130002)

收稿日期:2012-11-22;修订日期:2013-04-20

通信作者:辛仁龙,教授,博士;电话:023-65111547;E-mail: rlxin@cqu.edu.cn