文章编号:1004-0609(2009)10-1809-06

Cf/SiC复合材料磨削表面的残余应力分析

于 坤,张长瑞,曹英斌,刘荣军

(国防科学技术大学 航天与材料工程学院 先进纤维及其复合材料重点实验室,长沙 410073)

摘 要:应用X射线衍射法对C/SiC复合材料的磨削残余应力进行研究。结合抛光和热处理工艺,应用主应力之和的变化量确定磨削残余应力的分布。结果表明:SiC(422)晶面族比其它相和晶面更适用于复合材料残余应力的研究;热塑性引入的残余拉应力作用于数微米的较浅表层深度内,但对磨削表面的残余应力起决定作用;冷塑性残余应力对应的作用深度较大;热塑性和冷塑性残余应力均可通过热处理方式得以消除。

关键词:C/SiC复合材料;磨削残余应力;热处理

中图分类号:TB 323 文献标识码: A

Analysis of residual stresses on ground surface of Cf/SiC composites

YU Kun, ZHANG Chang-rui, CAO Ying-bin, LIU Rong-jun

(Key Laboratory of Advanced Fibers & Composites, College of Aerospace & Materials Engineering,

National University of Defense Technology, Changsha 410073, China)

Abstract: Ground-introduced residual stresses of Cf/SiC composites were studied by X-ray diffractometry. Together with polishing and thermal treatment, the increment of the sum of principal residual stresses was used to determine the residual stresses distribution of ground Cf/SiC composites. The results show that SiC(422) plane is more suitable for residual stresses analysis than other phases and planes. The depth of hot plastic residual stresses is only several micrometers. The ground residual stresses are determined by hot plastic residual stresses. The cold plastic residual stresses correspond to greater depth. The hot plastic residual stresses and cold plastic residual stresses can be eliminated by thermal treatment process.

Key words: Cf/SiC composites; ground-introduced residual stress; thermal treatment

经过20多年的研究开发,SiC及其复合材料以优异的物理性能和良好的工艺性能逐渐发展成为一种具有广阔前景的新型光学材料。它们很好地结合了第一代和第二代反射镜材料的优点,又克服了两代材料的众多不足。具有像金属Be的轻量化能力,像玻璃的直至可见/紫外波段的优异低温光学性能以及直至低温的优异热稳定性能[1-2]。目前,SiC及其复合材料 已成为国内外轻量化反射镜镜坯研究和发展的主流 方向[3]。

面形是光学发射镜的一个重要指标,反射镜在使用过程中的面形改变将大大降低反射镜的光学性能。可加工面形、结构变形以及热变形均会影响反射镜的空间面形[4-5],这种影响可以通过地面上的精密加工、结构设计以及空间的恒温室等得以缓解和克服。而反射镜表面的应力释放也会影响使用中的面形,这种影响只有通过一定的热处理方式消除后才能保证使用中面形的稳定性。

由于反射镜的应用需要,要求C/SiC复合材料镜坯的表面要平整,而一般工艺制备的样品无法满足这一要求,均需要进行平整加工。目前获得平整表面的比较有效且常用的方法便是机械加工方法,其中尤以磨削方式的去除效率最高。但磨削作为一种表面加工方法,势必给表面引入附加的残余应力,为保证光学平面的面形稳定性,必须有效地表征并用合适的工艺消除这种附加残余应力。目前,磨削残余应力及其消除工艺的报道很多,关于SiC材料的磨削表面的残余应力的研究也有报道[6-9],但却未见有关于C/SiC复合材料的磨削表面的残余应力表征及其消除的研究报道。为此,本文作者采用X射线衍射法和退火热处理方法,对C/SiC复合材料磨削表面的残余应力进行表征和消除,进而分析C/SiC复合材料表面的残余应力状态。

1 实验

试验采用的C/SiC复合材料由短切纤维增强的多孔碳毛坯经过液相渗硅反应方式制备[10-11]。试样尺寸为d45 mm。

磨削选用普通磨床,转速为3 785 r/min,磨削用的砂轮以此树脂作为结合剂的120#金刚石砂轮。

磨削片的抛光选用双轴离心抛光机,应用古典抛光法进行抛光,选用W0.5的金刚石粒状磨料和聚氨脂抛光盘,抛光盘转速设定为56 r/min,抛光压力选用104 Pa。

热处理方法为高温退火方法,温度1 300 ℃,惰性气氛(高纯Ar)。

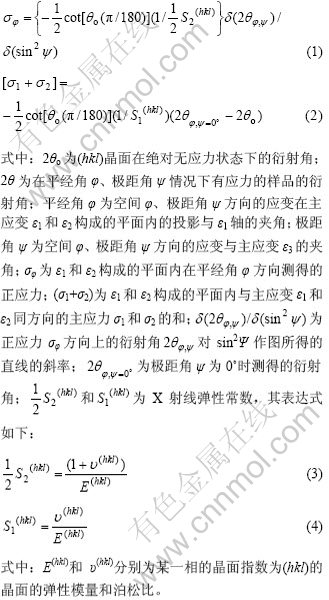

应用X射线衍射法进行C/SiC复合材料的物相分析,同时应用X射线衍射法测量C/SiC复合材料的平面残余应力,相应的正应力σφ和主应力之和σ1+σ2的计算公式如下[12]:

2 结果与讨论

2.1 物相测量和残余应力测定衍射峰的选取

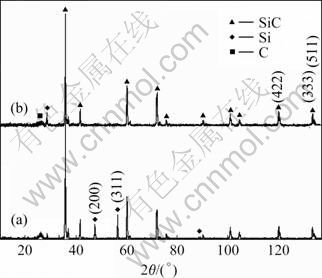

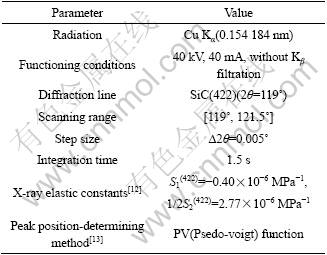

图1所示为C/SiC复合材料磨削表面上不同方向的XRD谱。从图1中可以看出,C/SiC复合材料主要由SiC、Si和C组成,其中SiC和Si均属于面心立方晶体结构,C属于无定形结构。X衍射法残余应力测量一般要求选择具有足够强度和多重性因子的背反射区(2θ>90?)的衍射峰,以提高衍射峰的测量精度[12]。由于多晶硅在高衍射角的衍射峰相对强度本身就较低,而且若干晶面的取向也会大大降低峰背比,由图1可见,方向1的Si(311)(2θ=56?)和Si(200)(2θ=47?)晶面发生较强的取向,这是由方向1更接近于磨削方向,磨削热较大,较高的磨削热造成了此方向Si的取向,因此选用高角度的多晶硅衍射峰将大大增加定峰难度和定峰误差。而C为无定形结构,无法进行残余应力的测定。SiC多晶体的高角衍射峰比较合适于残余应力的测量,首先是由于SiC各衍射峰的取向较小。其次,虽然SiC的高角衍射峰的相对强度较小,但由于SiC含量大及晶面多重性因子高,因此绝对峰强度较高。在背反射区范围内SiC相有两个高角衍射峰可以选择:2θ=119?和2θ=133?。但对于2θ=133?的衍射峰,存在着晶面间距相同的两个晶面族(511)和(333),二者的X射线弹性常数不同,应用于X射线残余应力测量时,很难将两个晶面族(511)和(333)对此角度处的峰位移动的贡献分开,因而难以进行残余应力定量分析计算。而2θ=119?的衍射角只对应于SiC的(422)晶面族,X射线弹性常数单一,因而本研究选用2θ=119?的衍射角(即SiC(422)晶面族)进行C/SiC复合材料的残余应力分析与计算。选用的残余应力测量的参数见表1。

图1 C/SiC复合材料磨削表面上不同方向的XRD谱

Fig.1 XRD patterns of different directions of ground surface of C/SiC composites: (a) Direction 1; (a) Direction 2

表1 C/SiC复合材料残余应力测量选用的仪器参数和材料参数

Table 1 Instrument and material parameter for residual stresses measurements of C/SiC composites

2.2 C/SiC复合材料磨削表面及其热处理的残余应力结果

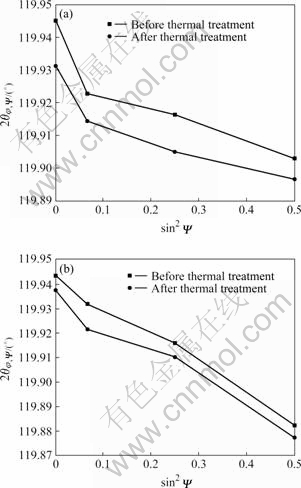

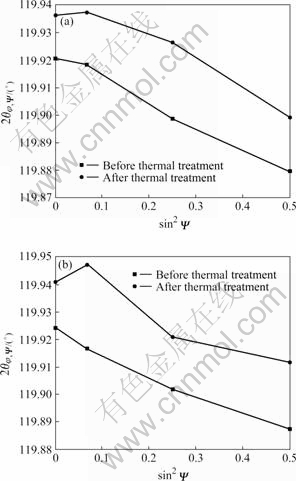

图2所示为C/SiC复合材料磨削表面的方向1和2的热处理前后的2θ-sin2Ψ关系。

图2 C/SiC复合材料磨削表面的方向1(a)和方向2(b)的热处理前后的2θ-sin2Ψ关系对比

Fig.2 Comparison of 2θ-sin2Ψ relation in direction1 (a) and direction 2(b) of ground surface of C/SiC composites before and after thermal treatment

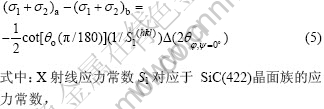

由图2可以看出,磨削表面经过热处理后,各倾斜角度的衍射角均发生了降低,这很可能是热处理消除了磨削表面的残余应力所致。由于C/SiC复合材料组成的不均匀性,从而可能使各个倾斜角度的相间伪宏观残余应力和热不匹配残余应力存在较大差异,因而便造成2θ-sin2Ψ曲线偏离线性关系,因而无法用式(1)算得的正应力来评价磨削表面的残余应力及其热处理效果。由图2可知,磨削表面的热处理使各倾斜角度的衍射角均发生了同方向的变化(均降低),因而可以考虑应用式(2)算得的(σ1+σ2)进行残余应力分析。由图2中可以得到不同倾斜角度时的热处理所引起的衍射角度改变量,结合式(2)便能够得到热处理后的主应力之和(σ1+σ2)a相对于热处理前的主应力之和(σ1+σ2)b的变化量(σ1+σ2)a-(σ1+σ2)b,其计算式如下:

其取值见表1,由此计算出的相应的磨削 表面不同方向热处理前后的(σ1+σ2)a-(σ1+σ2)b的结果见表2。

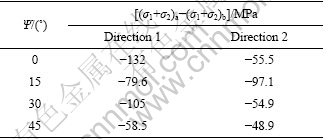

表2 磨削片表面的方向1和方向2热处理前后不同倾斜角度Ψ的主应力和变化量(σ1+σ2)a-(σ1+σ2)b

Table 2 Comparison of (σ1+σ2)a-(σ1+σ2)b in direction 1 and direction 2 of ground surface of C/SiC composites before and after thermal treatment

由表2可以看出:磨削表面经过热处理后,主应力之和向压性转变。这归咎为如下原因:C/SiC复合材料在磨削温度(一般为1 000 ℃左右)到室温范围内不会发生相变,由于SiC只有在2 000 ℃以上时才发生β型多型体(面心立方)向α型多型体的转变[14],而在此温度下β型多型体稳定存在,因此磨削表面的SiC相中也就不存在相变应力。由此C/SiC复合材料的磨削表面只可能存在两种残余应力,一类是由磨削时砂轮磨料与工件摩擦产生的磨削热引起磨削表面的温度升高,工件加工完成后冷却至室温所引入的表面热残余应力,这种残余应力呈现表面拉、内部压的特点;另一类残余应力属于磨削时磨料对工件的挤压抛光作用引起的冷塑性残余应力,这种残余应力呈现表面压、内部拉的特点。

磨削表面经过高温热处理后,主应力向压性转变,说明热处理消除了磨削表面的热残余应力,这是由于热处理温度高于磨削温度。因此,采用高温保温缓冷的热处理方式可以有效地消除磨削时表面温度梯度引入的这种热残余应力。

2.3 C/SiC复合材料磨削抛光表面及其热处理的残余应力结果

2.2节的结果不能确定冷塑性残余应力是否得以消除,为此进行以下的粗磨抛光片的热处理考察。图3所示为C/SiC复合材料磨削抛光表面的方向1和2的热处理前后的2θ-sin2Ψ关系对比。

图3 C/SiC复合材料磨削抛光表面的方向1(a)和方向2(b)的热处理前后的2θ-sin2Ψ关系对比

Fig.3 Comparison of 2θ-sin2Ψ relation in direction 1(a) and direction 2(b) of polished surface of C/SiC composites before and after thermal treatment

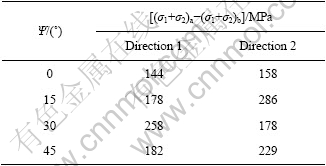

由图3可以看出,磨削抛光表面经过热处理后,各倾斜角度的衍射角均增大,这很可能是热处理消除了磨削抛光表面的残余应力所致。由于与磨削表面中同样的原因,应用式(2)算得的[σ1+σ2]进行磨削抛光片及其热处理的残余应力分析。由图3中可以得到不同倾斜角度时的热处理所引起的衍射角度改变量,结合式(5)计算出的磨削抛光表面不同方向热处理前后的 (σ1+σ2)a-(σ1+σ2)b结果见表3。

从表3可以看出,磨削抛光表面经过热处理后,主应力之和向拉性转变,这是由于磨削抛光表面的主要残余应力状态是冷塑性残余压应力,经过热处理后,这种残余压应力被消除,从而使得表面残余应力向拉性转变。由文献[15]可知,金属一般在0.1tm~0.3tm发生回复,引起应变能的降低,从而降低残余应力。如果将碳化硅的分解温度视为其熔点tm(2 800 ℃),1 300 ℃的处理温度相当于0.51tm,超过了金属发生回复的温度范围,因而具备了产生回复的能力,结合上述残余应力结果,处理温度下发生了冷塑性残余应力的降低,也就证明发生了回复。

表3 磨削抛光片表面的方向1和方向2热处理前后不同倾斜角度的主应力和变化量(σ1+σ2)a-(σ1+σ2)b

Table 3 Comparison of (σ1+σ2)a-(σ1+σ2)b in direction 1 and direction 2 of polished surface of C/SiC composites before and after thermal treatment

结合2.2节可知,磨削表面的主要残余应力为热拉应力,而磨削抛光表面主要呈现残余压应力状态,这表明抛光可以有效地去除磨削表面的热残余拉应力层。由于抛光的去除厚度较薄(数个微米),因而也表明这层热层较薄,这是磨削深度较小和工件运动速度较快所致[16]。

热处理既可以消除磨削表面的热残余应力,又可以消除磨削表面的冷塑性残余应力,结合表2和3可知,冷塑性残余压应力较大,而热残余应力值更大。磨削表面较大的冷塑性残余压应力是由于磨削选用了较大的磨料尺寸,而磨料尺寸越大,这种冷塑性残余应力值也越大[17];较大的热残余拉应力则是由于表面的热残余应力梯度较大,这是由于较小的磨削深度和较快的工件速度引起的表面高温影响层较薄,相应的温度梯度较大,从而在冷却后给表层引入较大的热残余应力[16]。

不同倾斜角度的冷塑性残余应力大小不同,这可能是由于不同倾斜角度处的物相组成不同,因而导致冷塑性残余应力层的厚度和数值均不同。同时热残余应力也可能因为各倾斜角度的物相组成的不同而引起热导率的不同,从而导致温度梯度的不同。

3 结论

1) 通过C/SiC复合材料的物相组成、相取向、峰重叠以及衍射峰测定精确性的分析,确定了SiC(422)晶面族作为C/SiC复合材料X衍射法残余应力测定衍射峰。

2) 由于2θ-sin2Ψ的非线性,提出应用主应力之和代替正应力进行残余应力的定量分析,显示出较好的效果。

3) 通过磨削表面及其热处理、磨削抛光表面及其热处理的残余应力分析可知,热处理可以很好地消除磨削表面的热残余拉应力和冷塑性残余压应力;热残余应力层较薄,只有数个微米;不同倾斜角度的冷塑性和热残余应力的不同可能源于照射深度和照射面积上的物相组成的差异。

4) 热处理可去除磨削层的热残余应力和冷塑性残余应力,保证了反射镜使用过程中的面形稳定性,具有较大的实际意义。

REFERENCES

[1] KROEDEL M. CeSiC: Engineering material for optical applications[J]. SPIE, 2005, 5868(10): 1-15.

[2] GOODMAN W A, MULLER C, JACOBY M, WELLS J D. Thermo-mechanical performance of precision C/SiC mounts[J]. SPIE, 2001, 4451: 468-479.

[3] BOY J, KROEDEL M. CeSIC light-weight SiC composite for optics and structures[J]. SPIE, 2005, 5868(7): 1-6.

[4] 曹银花, 李 林, 王智勇. 非球面金属反射镜在红外热成像系统中的应用研究[J]. 红外技术, 2006, 28(7): 373-377.

CAO Yin-hua, LI Lin, WANG Zhi-yong. Applications of aspherical metallic mirrors for infrared thermal system[J]. Infrared Technology, 2006, 28(7): 373-377.

[5] 吴清彬, 陈时锦, 董 申. 光学遥感器轻质反射镜的结构-热优化设计[J]. 光学技术, 2003, 29(5): 562-564.

WU Qing-bin, CHEN Shi-jin, DONG Shen. Thermal optimum design for lightweight primary mirror of space remote sensor[J]. Optical Technique, 2003, 29(5): 562-564.

[6] GENZEL Ch, KLAUS, DENKS I, WULZ H G. Residual stress fields in surface-treated silicon carbide for space industry-comparison of biaxial and triaxial analysis using different X-ray methods[J]. Mater Sci Eng A, 2005, 390: 376-384.

[7] ABUHASAN A, BALASIGH C, PREDCK P. Residual stresses in alumina/silicon carbide (whiskey) composites by X-ray diffraction[J]. Journal of the American Ceramic Society, 2005, 73(8): 2474-2484.

[8] CHOU I A, CHAN H M, HARMER M P. Machining-induced surface residual stress behavior in Al2O3-SiC nanocomposites[J]. Journal of the American Ceramic Society, 1996, 79(9): 2403-2409.

[9] LEE R S, CHEN G A, HWANG B H. Thermal and grinding induced residual stresses in a silicon carbide particle-reinforced aluminum metal matrix composite[J]. Composite, 1995, 26: 425-429.

[10] KRENNEL W. Cost effective processing of CMC composites by melt infiltration (LSI-process)[J]. Journal of the American Ceramic Society, 2001, 2: 21-26.

[11] WANG Yan-xiang, TAN Shou-hong, JIANG Dong-liang. The effect of porous carbon perform and the infiltration process on the properties of reaction-formed SiC[J]. Carbon, 2004, 42: 1833-1839.

[12] 张定铨, 何家文. 材料中残余应力的X射线衍射分析和作用[M]. 西安: 西安交通大学出版社, 1999: 76-77, 97-98.

ZHANG Ding-quan, HE Jia-wen. Analysis of residual stress by means of X-ray diffraction[M]. Xi’an: Xi’an Jiaotong University Press, 1999: 76-77, 97-98.

[13] 腾凤恩, 王煜明, 姜小龙. X-射线结构分析与材料功能表征[M]. 北京: 科学出版社, 1997: 124-127.

TENG Feng-en, WANG Yu-ming, JIANG Xiao-long. Structure analysis and performance characterization of materials by means of radiation[M]. Beijing: Science Press, 1997: 124-127.

[14] SCHULTE-FISCHEDICK J, ZERN A, MAYER J, RUHLE M, FRIESS M, KRENKEL W, KOCHENDORFER R. The morphology of silicon carbide in C/C-SiC composites[J]. Mater Sci Eng A, 2002, 332(1/2): 146-152.

[15] LU Y M, LEU I C. Microstructral study of residual stresses in chemically vapor deposited β-SiC[J]. Surface and Coatings Technology, 2000, 124(2/3): 262-265.

[16] 倪森寿. 机械加工工艺与装备[M]. 北京: 化学工业出版社, 2004: 102-103.

NI Shou-sen. Technics and equipment of mechanical manufacturing[M]. Beijing: Chemical Industry Press, 2004: 102-103.

[17] 田欣利, 于爱兵. 工程陶瓷加工的理论和技术[M]. 北京: 国防工业出版社, 2006: 165-168.

TIAN Xin-li, YU Ai-bing. Machining theory and technology of engineering ceramics[M]. National Defense Industry Press, 2006: 165-168.

基金项目:国家部委基金资助项目

收稿日期:2008-10-23;修订日期:2009-03-09

通信作者:张长瑞,教授,博士;电话:0731-84573169;E-mail: erzhang@nudt.edu.cn

(编辑 何学锋)