氢冶金理论与方法研究进展

来源期刊:中国有色金属学报2021年第7期

论文作者:郭学益 陈远林 田庆华 王亲猛

文章页码:1891 - 1907

关键词:氢冶金;钢铁冶金;有色金属冶金;二次资源利用;热力学;动力学

Key words:hydrogen metallurgy; extractive metallurgy of ferrous metals; extractive metallurgy of nonferrous metals; secondary resource utilization; thermodynamics; kinetics

摘 要:冶金行业是我国重要的经济支撑行业,也是主要的碳排放行业。氢冶金是当前冶金领域低碳发展的重要方向,已受到国内外广泛关注。本文对氢冶金技术在钢铁冶金、有色金属冶金以及二次资源利用领域的基础理论研究、工艺应用研究进展进行了系统综述。作为气体还原剂,在温度大于810 ℃的条件下,氢气还原能力强于一氧化碳,且氢气的还原反应速率比碳还原剂高1到2个数量级。基于氢冶金的直接还原炼铁技术已处于技术成熟、稳步发展阶段,其应用包括典型的Midrex、HYL-Ⅲ工艺、欧洲的ULCOS、瑞典的HYBRT、日本的COURSE50项目以及我国的中晋矿业等。氢冶金在有色金属冶金以及二次资源利用领域的发展处于基础研究阶段,有待进一步技术突破。氢气大规模、低成本制备以及氢冶金过程的热量平衡是发展氢冶金技术亟待解决的关键问题。

Abstract: The metallurgy industry is a strong support for economic and a major carbon emission industry in China. Hydrogen metallurgy is regarded as a vibrant research branch in developing efficient metallurgical technologies with low-carbon emission at present. Therefore, hydrogen metallurgical technology has been concerned worldwide. In the present paper, the recent developments of theory researches and applications of hydrogen metallurgical technology in the fields of extractive metallurgy of ferrous metals and nonferrous metals, and secondary resources utilization are systematically reviewed. As a gaseous reducing agent, H2 possesses a stronger reduction capacity than CO at the temperature higher than 810 ℃. And the reduction reaction rate of H2 is higher than that of carbon reducing agent with 1 to 2 orders of magnitude. The direct reduction iron making technology based on hydrogen metallurgy is in the stage of steady development, its application includes the typical processes Midrex and HYL-Ⅲ, and some other new projects, such as Europe’s ULCOS, Sweden''''s HYBRT, Japan’s COURSE50, and China''''s Zhongjin Mining. While the researches of hydrogen metallurgy in the fields of extractive metallurgy of nonferrous metals and secondary resource utilization are in theoretical study stage, and further technical breakthrough is in needed. The production of hydrogen with large scale and low cost and the thermal balance in hydrogen metallurgy process are the key problems to be solved in the future.

DOI: 10.11817/j.ysxb.1004.0609.2021-40038

郭学益,陈远林,田庆华,王亲猛

(中南大学 冶金与环境学院,长沙 410083)

摘 要:冶金行业是我国重要的经济支撑行业,也是主要的碳排放行业。氢冶金是当前冶金领域低碳发展的重要方向,已受到国内外广泛关注。本文对氢冶金技术在钢铁冶金、有色金属冶金以及二次资源利用领域的基础理论研究、工艺应用研究进展进行了系统综述。作为气体还原剂,在温度大于810 ℃的条件下,氢气还原能力强于一氧化碳,且氢气的还原反应速率比碳还原剂高1到2个数量级。基于氢冶金的直接还原炼铁技术已处于技术成熟、稳步发展阶段,其应用包括典型的Midrex、HYL-Ⅲ工艺、欧洲的ULCOS、瑞典的HYBRT、日本的COURSE50项目以及我国的中晋矿业等。氢冶金在有色金属冶金以及二次资源利用领域的发展处于基础研究阶段,有待进一步技术突破。氢气大规模、低成本制备以及氢冶金过程的热量平衡是发展氢冶金技术亟待解决的关键问题。

关键词:氢冶金;钢铁冶金;有色金属冶金;二次资源利用;热力学;动力学

文章编号:1004-0609(2021)-07-1891-16 中图分类号:TF19 文献标志码:A

引文格式:郭学益, 陈远林, 田庆华, 等. 氢冶金理论与方法研究进展[J]. 中国有色金属学报, 2021, 31(7): 1891-1906. DOI: 10.11817/j.ysxb.1004.0609.2021-40038

GUO Xue-yi, CHEN Yuan-lin, TIAN Qing-hua, et al. Research progress on hydrogen metallurgy theory and method[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(7): 1891-1906. DOI: 10.11817/ j.ysxb.1004.0609.2021-40038

随着世界工业的快速发展,由碳排放引起的温室效应等环境问题日益突出。冶金行业作为我国重要的经济发展支撑行业,同时,也是主要的碳排放行业,我国钢铁冶金年碳排放量超过2.2×109 t CO2[1]、有色金属冶金年碳排放也高达3.0×109 t CO2[2]。在当前发展低碳经济的迫切形势下,亟需开发清洁冶金技术,保障冶金行业的可持续发展。氢冶金作为绿色冶金新技术,是当前冶金领域低碳发展的重要方向,已受到国内外科研工作者广泛关注。

1995年,EDELSON[3]提出了采用H2熔融还原炼铁的工艺,并申请了美国专利。我国徐匡迪院士在1999年北京第125次香山科学会议等学术会议上多次提出发展H2冶金的倡议,并认为可通过向反应体系施加物理场的方法来实现H2冶金过程强化[4]。郑少波[5]和GERMESHUIZEN等[6]对应用H2的钢铁冶金流程进行了技术、经济评价,认为采用基于核能的H2替代碳作为炼铁还原剂,生产成本提高约12.8%,但是,CO2排放量可降低63%。VOGL等[7]认为,H2直接还原炼铁的能量消耗与传统高炉炼铁相当,在电力成本低和碳排放要求严格的情况下,H2直接还原炼铁工艺则具有广阔前景。

21世纪是氢时代,氢冶金以氢代替碳还原,不但碳排放低,而且反应速度极快[8-9]。目前,国内外冶金领域均提出了氢冶金的战略规划,包括欧洲的ULCOS、瑞典的HYBRT、日本的COURSE50项目以及我国的中晋矿业等[9]。TANG等[9]综述了氢冶金在国内外钢铁冶金领域的研发进展,并提出了适合我国的氢冶金路线。随着制氢技术的发展,氢冶金将成为未来冶金行业新的竞争领域[10-11]。本文将对氢冶金技术在钢铁冶金、有色金属冶金及二次资源利用领域的基础理论研究、工艺应用研究进展进行系统综述,并对氢冶金技术未来发展前景及亟待解决的关键问题进行分析,为氢冶金领域的研究提供参考。

1 钢铁冶金领域氢冶金研究进展

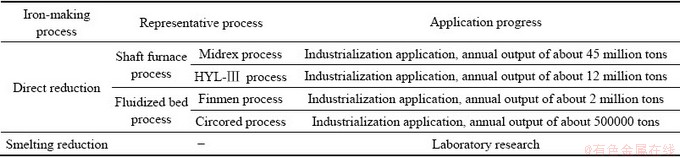

传统高炉炼铁工艺强烈依赖冶金焦,能耗高、污染重,为了摆脱高炉工艺的固有缺点,开发清洁的钢铁冶金工艺,基于氢冶金的炼铁技术应运而生。发展氢冶金是炼铁技术的一场革命,将有效推动钢铁工业的可持续发展[12]。目前,钢铁冶金领域的氢冶金研究主要包括气基直接还原和熔融还原(见表1) [13-14]。

1.1 H2还原铁氧化物的基础研究

采用纯H2代替碳作为炼铁还原剂时,产物为H2O,避免了碳还原产生的CO2,理论上可实现温室气体的零排放,为钢铁冶金的绿色发展提供了可能。因此,国内外对H2还原铁氧化物的行为及机理进行了大量研究。

1.1.1 热力学研究

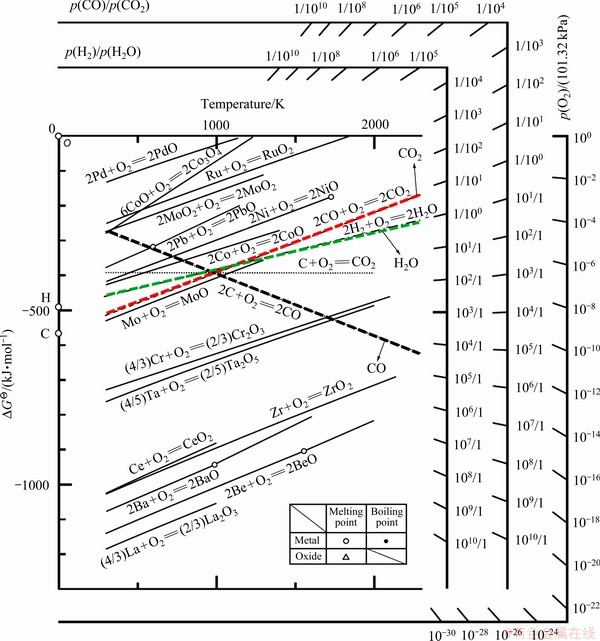

目前,气基还原炼铁主要采用H2、CO混合气体作为还原气,H2、CO还原铁氧化物时,热力学平衡图如图1所示[15-16],还原过程分为Fe3O4稳定区、FeO稳定区和金属铁稳定区。反应温度小于570 ℃时,铁氧化物的还原历程为Fe2O3→Fe3O4→ Fe;反应温度大于570 ℃时,铁氧化物的还原历程则为Fe2O3→Fe3O4→FeO→Fe。

表1 氢气冶金在炼铁工艺中的应用现状[13-14]

Table 1 Application status of hydrogen metallurgy in iron-making[13-14]

图1 H2、CO还原铁氧化物平衡图[15-16]

Fig. 1 Equilibrium diagram of iron oxides reduced by H2, CO[15-16]

在反应温度小于810 ℃时,CO还原平衡曲线位于H2还原平衡曲线下方,相同温度条件下,还原铁氧化物生成金属铁所需CO平衡分压小于H2,表明此温度范围内CO还原能力强于H2;而反应温度大于810 ℃时,则H2还原能力强于CO。由于实际反应温度一般大于810 ℃,因此,采用富氢或纯氢还原气体进行铁矿还原在热力学上具有一定的优势。

1.1.2 动力学研究

H2对固态铁氧化物的还原过程,主要包括以下环节[17]:

① H2从气流层向固-气界面扩散并被界面吸附;

② 发生界面还原反应,生成气体H2O和相应的固体产物;

③ 气体H2O从反应界面脱附;

④ 随着反应的进行,固体产物成核、生长,并形成产物层,H2O需要穿过固体产物层从反应界面向气流层扩散,还原反应速率取决于速率最低的环节。

H2还原熔融铁氧化物为气-液反应过程,整体反应速率则主要由三个环节控制[18]:

① 气相中的质量传递速率;

② 气-液界面反应速率;

③ 液相中的质量传递速率。

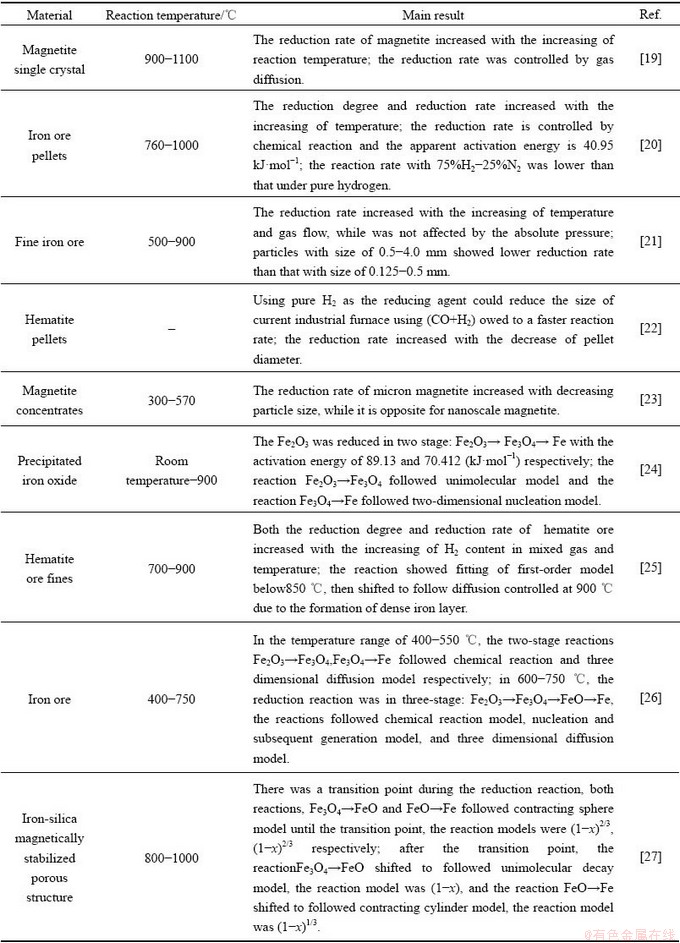

近年来,一些关于H2还原铁氧化物的动力学研究结果如表2所示。

1) H2还原铁氧化物的影响因素

H2对固态铁矿物的还原反应速率受多方面条件影响,在动力学上,提高温度有利于加快H2扩散及界面反应速率;热力学上,铁氧化物还原的总体反应(Fe2O3+3H2(g)=2Fe+3H2O(g), 95.8 kJ/mol)是吸热效应,提高温度,可增强反应趋势。因此,一定范围内提高温度,有利于H2还原铁氧化物,这与文献研究结果一致[19-21]。

95.8 kJ/mol)是吸热效应,提高温度,可增强反应趋势。因此,一定范围内提高温度,有利于H2还原铁氧化物,这与文献研究结果一致[19-21]。

不同矿物粒度导致反应过程速率控制环节的差异,也影响H2对铁矿物的还原反应速率。HABERMANN等[21]提出,随着赤铁矿粒度增大,H2还原反应速率降低,最终还原率则基本不变。COSTA等[22]对竖炉内H2直接还原铁矿球团进行了模拟分析,也认为在最优反应温度800 ℃条件下,球团粒径越小还原反应速率越快。TEPLOV[23]则认为,对于微米级磁铁矿,还原速率随粒度减小显著提高,而纳米级磁铁矿还原速率则随粒度减小显著降低。此外,气体压力、铁氧化物孔隙率等因素对H2还原反应也有影响[17]。

2) H2还原铁氧化物的动力学机制

对于H2还原铁氧化物的反应动力学机制,国内外研究者提出了不同的数学模型。SPREITZER等[17]认为,H2对固态铁氧化物的还原过程符合未反应核模型,反应速率主要由外扩散、内扩散、化学反应控制。由于铁氧化物的还原是分步进行,且不同温度范围内反应历程不同,因此,不同温度条件下H2还原铁氧化物的动力学机制存在差异[24-27]。如陈赓[26]提出,H2还原铁氧化物,在400~550 ℃范围内,第一阶段发生还原反应Fe2O3→ Fe3O4,符合化学反应模型,第二阶段发生还原反应Fe3O4→Fe,符合三维扩散模型;在600~750 ℃范围内,第一阶段发生还原反应Fe2O3→Fe3O4,符合化学反应模型,第二阶段则发生还原反应Fe3O4→ FeO,符合随机成核和随后生长模型,第三阶段发生还原反应FeO→Fe,符合三维扩散模型。

在大多数条件下,H2对铁氧化物的熔融还原反应速率则非常快,反应速率主要受气体层中的传质速率控制[28]。NAGASAKA等[18]提出,在1673 K条件下,H2对纯铁氧化物熔体的还原反应是关于H2分压的一级反应,其速率函数可表示为:

r=ka[H2]·(p(H2)-p(H2O)/KH)

式中:速率常数ka[H2]= 1.6×10-6;KH为气体中H2O与H2的分压比p(H2O)/p(H2)。

不同渣系中,H2对熔融铁氧化物的还原反应速率也存在差异,在一定范围内随着渣中CaO含量增加,反应速率提高,而SiO2含量增加,反应速率则降低[18]。

不同研究者对于H2还原铁氧化物动力学机制的研究结果存在一定差异,主要原因是采用的反应条件(如温度)以及铁矿原料成分、形态存在差异。XU等[29]和WANG等[30]通过实验证明了矿物种类(褐铁矿、赤铁矿、鲕状赤铁矿)、铁矿成分对铁矿中铁氧化物的还原速率有显著影响。

1.1.3 H2作为气基还原剂的优势

热力学研究表明,在反应温度大于810 ℃时,H2对铁氧化物的还原能力强于CO。从动力学角度看,在相同温度条件下,H2-H2O的互扩散系数(1000 K时7.330 cm2/s)大于CO-CO2的互扩散系数(1000 K时1.342 cm2/s),因此,H2比CO更容易向铁矿颗粒或球团内部扩散,对固态铁氧化物的还原速率也更快[31]。

表2 关于H2还原铁氧化物的动力学研究结果[19-27]

Table 2 Results of kinetic study on reducing of iron oxides by hydrogen[19-27]

TATEO等[32]和HIDEKI等[33]采用CO-H2混合还原气体还原铁氧化物表明,在温度为1093 K条件下,随着煤气中H2含量的增加,还原反应表观速率常数均显著增大,采用CO、H2-CO混合气(体积比1:1)及H2为还原剂时的表观速率常数分别为8.6、15.0和33.0 mol/(s·m3·atm)。ZUO等[34]也证明了,采用CO-H2混合气体还原铁氧化矿球团时,提高还原气体中H2含量,可显著提高气体的有效扩散系数和反应速率常数。

在熔融状态,H2还原铁氧化物的反应速率常数也比固态C、熔解态[C]和CO均高1到2个数量级,因此,H2是高效的炼铁还原剂[18]。

1.2 富氢气基直接还原炼铁技术研究

气基直接还原是在低于铁矿石熔点的温度下,采用还原气体将铁氧化物还原成高品位金属铁的方法,由于直接还原铁脱氧过程中形成许多微孔,在显微镜下观看状似海绵,又称为海绵铁。目前,气基直接还原炼铁已形成工业化应用,规模最大的Midrex工艺年产海绵铁达到4500万t,采用的还原气体为含H2和CO的富氢混合气体,因此,气基直接还原是一种基于氢冶金的炼铁技术。富氢气基直接还原流程生产的海绵铁约占世界海绵铁总产量75%,主要包括竖炉工艺、流化床工艺等,其中,基于竖炉法的Midrex工艺、HYL-Ⅲ工艺是最成功的两种富氢气基直接还原工艺[35]。

1.2.1 气基竖炉法

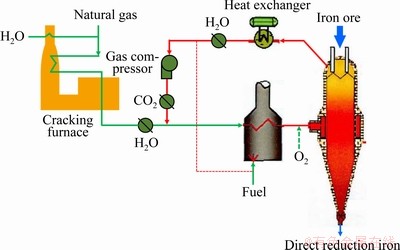

1) Midrex工艺,由Midrex公司开发成功,流程如图2所示[36]。将铁矿氧化球团或块矿原料从炉顶加入,从竖炉中部通入富氢热还原气,炉料与热风的逆向运动中被热还原气加热还原成海绵铁。富氢还原气由天然气经催化裂化制取,裂化剂为炉顶煤气。炉顶煤气经洗涤后部分与一定比例天然气混合经催化裂化反应转化成还原气,剩余部分则与天然气混合用作热能供应,催化裂化反应主要包 括[35, 37-39]:

CH4+CO2→2CO+2H2 (1)

CH4+H2O→CO+3H2 (2)

产生的富氢还原气中,V(H2)/V(CO)≈1.5,温度为850~900 ℃[35, 37-39]。Midrex工艺还原气中H2含量较低,竖炉中还原气和铁矿石的反应表现为放热效应[40]。

图2 Midrex工艺流程示意图[36]

Fig. 2 Process diagram of Midrex[36]

Midrex工艺可获得最优铁金属化率达100%,但产量大幅降低,铁金属化率约为96%时是最优生产条件,增加还原气体的CO比例可以提高产量[41]。对Midrex工艺竖炉的模拟研究表明,在竖炉7.0 m深度以下,随着还原气上行,H2体积分数迅速减少,而CO体积分数变化很小,直至2.0 m深度以上CO的体积分数才显著降低,铁矿原料在炉内运行约2.0 m即可完全变成浮氏体氧化亚铁[42]。GHADI等[43]则提出:赤铁矿在Midrex竖炉还原区上部完全转变为磁铁矿,运行到中部时被还原为方铁矿,在炉底部时方铁矿才被还原为海绵铁;采用双气体喷嘴,可提高铁矿还原率,每生产1 t海绵铁可减少H2用量100 m3。

2) HYL-Ⅲ工艺,由墨西哥Hylsa公司开发,工艺流程如图3所示[36]。HYL-Ⅲ工艺使用球团矿或天然块矿为原料,原料在预热段内与上升的富氢还原气作用,迅速升温完成预热,随着温度的升高,矿石的还原反应逐渐加速,形成海绵铁。富氢还原气采用天然气为原料,水蒸汽为裂化剂,经催化裂化反应制取[35, 37-39]:

CH4+H2O→CO+3H2 (3)

富氢还原气中V(H2)/V(CO)=5~6,温度高达 930 ℃[35, 37-39]。该工艺还原气中H2含量较Midrex工艺高,竖炉中还原反应则表现为吸热效应,因此对入炉还原气温度要求较高[40]。

而后,Hylsa公司又基于HYL-Ⅲ工艺开发了HYL-ZR工艺,该工艺可以直接使用焦炉煤气、煤制气等富氢气体,为富煤缺气的地区发展气基直接还原工艺开辟了新路径。

与Midrex工艺相比,采用V(H2)/V(CO)=1的煤制气生产1 t海绵铁产品,还原气消耗量增加约100 m3,而能量利用率提高约3.3%[35]。周渝生等[44]认为,中国的能源结构适合发展以煤气为气源的气基直接还原炼铁工艺,并提出了现有煤气化设备与HYL竖炉结合的工艺方案。王兆才[37]对煤制气-HYL直接还原工艺进行了系统研究,结果表明:采用H2含量30%~75%的煤制合成气,还原反应2 h内,铁矿球团金属化率均可达95%左右;还原气中H2含量增加有利于还原反应的进行,但H2含量达到50%后,H2对还原反应的增强作用逐渐减弱。

图3 HYL-Ⅲ工艺流程示意图[36]

Fig. 3 The process diagram of HYL-Ⅲ[36]

1.2.2 气基流化床法

基于流化床法的直接还原炼铁工艺主要有Finmet和Circored工艺,Finmet工艺由委内瑞拉Orinoco Iron公司和奥地利Siemens VAI Metals Technologies公司联合开发并运营[14]。Circored工艺由Outotec公司开发,采用天然气重整产生的H2作为还原气体[14]。相于竖炉法,基于流化床法的直接还原铁生产规模较小。流化床法可直接采用铁矿粉原料,在高温还原气流中进行还原,反应速度快,理论上是气基法中最合理的工艺方法。但生产实践中,使物料处于流化态所需的气体流量远大于理论还原所需的气量,造成还原气利用率极低,气体循环能耗高;其次,“失流”等生产问题难以解决,阻碍了流化床法的进一步发展[35]。

1.2.3 富氢气基直接还原炼铁技术新发展

2004年,来自欧洲15个国家的48个企业、组织联合启动了ULCOS(Ultra-low CO2 Steelmaking)项目,并提出了基于氢冶金的钢铁冶金路线,通过电解水产氢,供给直接还原竖炉,工艺路线如图4所示[45]。该项目氢冶金技术的突破,可使钢铁冶炼碳排放从1850 kgCO2/t粗钢降低84%至300 kgCO2/t粗钢[45]。

2008年,日本启动了创新性炼铁工艺技术开发项目(COURSE50),研究内容包括H2还原炼铁技术开发,提高H2还原效应[46-47]。目前,研究人员在12 m3的试验高炉上进行了多次试验,对吹入H2带来的影响及CO2减排效果等进行了验证,确立了H2还原效果最大化的工艺条件。COURSE50项目计划在2030年投入运行,此后将开展钢铁厂外部供氢技术的开发,最终实现“零碳钢”目标[47]。

2017年,瑞典钢铁公司、LKAB铁矿石公司和Vattenfall电力公司联合成立了合资企业,旨在推动HYBRIT(Hydrogen breakthrough ironmaking tech- nology)项目,开发基于H2直接还原的炼铁技术,替代传统的焦炭和天然气,减少瑞典钢铁行业碳排放[48]。经估算,采用纯H2还原,考虑间接碳排放量,可降低至53 kgCO2/t粗钢[7]。HYBRIT项目计划于2018—2024年进行中试试验,2025—2035年建立H2直接还原炼铁示范厂,并依托新建的H2储存设施,到2045年实现无化石能源炼铁的目标[48]。

2019年,德国蒂森克虏伯集团与液化空气公司联合,正式启动了高炉H2炼铁试验,并计划从2022年开始,杜伊斯堡地区其他高炉均使用H2进行钢铁冶炼,可使生产过程中CO2排放量降低20%[47]。

2019年10月,我国山西中晋矿业年产30万t氢气直还炼铁项目调试投产,该项目针对国内“富煤缺气”的资源特点,自主研发了“焦炉煤气干重整还原气”工艺,突破了气基竖炉直接还原技术在我国产业化的瓶颈,CO2排放量比传统高炉炼铁降低31.7%[49]。

由此可见,富氢气基直接还原炼铁已经进入技术成熟、稳步发展的阶段,并正在向纯氢气直接还原的方向发展。

图4 基于氢冶金的钢铁冶金路线[45]

Fig. 4 Iron and steel making route based on hydrogen metallurgy[42]

1.3 富氢熔融还原炼铁技术研究

1995年,EDELSON[3]提出了采用H2熔融还原铁矿制备铁水的工艺,该工艺将铁矿原料和助熔剂从炉顶加入,从还原炉中上部、中下部分别通入O2和过量的H2,炉料下落过程中首先通过由过量H2与O2燃烧产生的火焰区被完全熔化,然后熔体通过还原区被H2还原,最后熔体在还原炉底部实现渣铁分离。从炉顶将尾气回收,并利用尾气余热对H2和O2进行预热。

由于纯H2熔融还原炼铁仍存在短期内难以实现大规模、低成本制氢的问题,近年来,上海大学提出铁浴碳-氢复吹熔融还原工艺路线,其基本路线是在熔融还原反应中以H2为主要还原剂、以碳为主要燃料,达到降低能耗和CO2排放的目标[50]。碳-氢熔融还原工艺主要基于以下原理[5]。

还原:

Fe2O3+3H2(g)=2Fe+3H2O(g) (4)

供热:

2C+O2(g)=2CO(g) (5)

制氢:

CO(g)+H2O(g)=H2(g)+CO2(g) (6)

理论计算表明,采用H2还原出1molFe消耗的热量仅为碳还原的五分之一,且反应温度达到1400 ℃时,还原速率比CO高2个数量级,因此,在熔融状态下采用H2还原铁矿具有速度快、能耗和CO2排放均较低的优势[51]。

倪晓明等[52]进行了碳-氢熔融还原铁矿的实验研究,结果表明:几分钟之内可完成绝大部分铁氧化物的还原,且终渣TFe可达到1%以下;碳-氢熔融还原反应为一级反应,随着反应进行,还原速率降低,反应速率控制环节转变为铁氧化物的扩散。

曹朝真等[53]对采用H2取代碳进行熔融还原炼铁的可行性进行了研究,认为:基于现有的熔融还原工艺,向熔炼炉喷吹H2,通过减少喷煤量并增加H2喷吹量,使n(C):n(O)小于1,可达到降低还原区所需热负荷的目的;铁矿熔融还原的吨铁能耗随n(H2)/n(H2+C)提高而降低,全碳熔融还原的理论吨铁能耗达4×106 kJ,而全H2熔融还原理论吨铁能耗仅为约0.8×106kJ,吨铁理论耗氢量为980 m3。

张波[50]针对铁浴碳-氢复吹熔融还原铁矿工艺,研究建立了反应器动力学模型,认为引入H2后还原效果优于纯碳还原,而在合适比例下的碳-氢混合还原又优于纯H2还原;提高n(C):n(H2)比例,有利于提高产能,而随着H2量的增加,渣中铁含量降低;碳-氢混合还原以及纯碳、纯H2还原反应速率常数分别为2.34 g-Fe/(cm2·min)、1.7~1.85 g-Fe/ (cm2·min)、2.05 g-Fe/(cm2·min),合适的n(C):n(H2)比例为0.5:1~1.2:1。

2 有色金属冶金领域氢冶金研究进展

2.1 有色金属冶金领域发展氢冶金的可行性

我国有色金属工业发展迅速,自2002年以来我国有色金属产量连续17年居世界第一[54]。然而,我国有色金属冶金为高污染产业,每年产生大量温室效应气体。因此,发展氢冶金技术对我国有色金属冶金产业升级意义重大。

根据热力学原理,金属氧化物生成吉布斯自由能 (MeO)大于水生成自由能

(MeO)大于水生成自由能 (H2O)时,该金属氧化物可被H2还原。从Ellingham图[55] (见图5)可知,在一定温度条件下,铅、锡、铜、镍、钴等多种金属对应氧化物

(H2O)时,该金属氧化物可被H2还原。从Ellingham图[55] (见图5)可知,在一定温度条件下,铅、锡、铜、镍、钴等多种金属对应氧化物 (MeO)高于

(MeO)高于 (H2O),具有H2还原的可行性。而且,低温条件下,

(H2O),具有H2还原的可行性。而且,低温条件下, (H2O)小于由碳生成CO2的

(H2O)小于由碳生成CO2的 (CO2),即H2还原能力强于碳,具备替代碳还原剂的潜能。

(CO2),即H2还原能力强于碳,具备替代碳还原剂的潜能。

近年来,在发展绿色冶金的形势驱动下,氢冶金在有色金属冶金领域也越来越受关注,特别是与钢铁冶金相关度较高的镍、钛等冶金行业。

2.2 镍冶金

基于综合利用富氢焦炉煤气降低红土镍矿冶炼能耗的设想,卢杰[56]采用焦炉煤气主要成分H2作为还原剂,进行了红土镍矿还原焙烧-磁选制备镍铁的研究,结果表明:镍、铁回收率均随还原过程H2分压增大而提高,在总气速为200 L/h、还原温度800 ℃、还原时间220 min、硫酸钠添加量20%、还原产物磨矿时间10 min、磁场强度0.156 T的优化条件下,可获得镍品位5.64%、镍回收率83.59%的镍铁产品。丁志广等[57-58]对H2还原红土镍矿过程进行了详细分析,发现在小于600 ℃ 的低温条件下,镍、铁的金属化率随温度升高呈现提高的趋势;实验所采取的氢气浓度(20%~100%)及矿物粒度(0.15~0.83 mm)条件对镍、铁金属化率的影响并不显著;对含Ni 0.82%、Fe 9.67%、MgO 31.49%的硅镁型红土镍矿,在温度600 ℃、还原时间90 min及H2浓度(体积分数)60%的条件下,镍、铁金属化率分别为88%、46%,其中大部分铁氧化物被还原为低价氧化物,继续提高还原温度,则红土镍矿中无定型镁硅酸盐通过重结晶生成致密的镁橄榄石相(Mg2SiO4),包覆镍、铁氧化物,阻碍了Ni、Fe的进一步还原。

图5 Ellingham图[55]

Fig. 5 Ellingham diagram[55]

对于H2还原镍、铁氧化物的动力学,张海培等[59]认为:Fe2O3-NiO体系在H2气氛下还原过程的反应机理函数为 (

( 为反应分数),反应过程符合随机成核和随后生长模型,体系中Fe2O3含量越高,反应活化能越高;反应过程中,NiO被优先还原,生成的Ni可作为催化剂促进Fe2O3的还原。

为反应分数),反应过程符合随机成核和随后生长模型,体系中Fe2O3含量越高,反应活化能越高;反应过程中,NiO被优先还原,生成的Ni可作为催化剂促进Fe2O3的还原。

有研究者通过采用钠盐添加剂强化H2对红土镍矿的还原过程,并取得了良好的效果。LU等[60]研究了硫酸钠对强化H2还原红土镍矿的作用,在0%~20%的添加范围内,增加硫酸钠添加量可提高产品镍品位与回收率,Na+和 被吸附在红土镍矿表面,加快了界面反应速率;同时,硫酸钠被H2还原形成Fe-S固溶体,加速了整个反应的传质过程,促进镍铁金属颗粒的传质和聚集长大。高金涛等[61]认为,焙烧过程中碳酸钠可促进红土镍矿镍、铁氧化物的释放,有利于进一步还原,还原产物中镍主要以铁为载体,并以Fe-Ni形式生成。

被吸附在红土镍矿表面,加快了界面反应速率;同时,硫酸钠被H2还原形成Fe-S固溶体,加速了整个反应的传质过程,促进镍铁金属颗粒的传质和聚集长大。高金涛等[61]认为,焙烧过程中碳酸钠可促进红土镍矿镍、铁氧化物的释放,有利于进一步还原,还原产物中镍主要以铁为载体,并以Fe-Ni形式生成。

2.3 钛冶金

LI等[62-63]采用H2、CO混合气体,对钒钛磁铁矿球团进行还原,并分析反应过程的动力学,发现:随着还原温度、V(H2)/V(CO)比例的升高以及球团粒径减小,金属总还原率呈升高趋势;还原反应表面活化能为60.78 kJ/mol,反应过程初始阶段由表面化学反应控制,末尾阶段则由化学反应与内扩散环节联合控制;对含FeO 26.25%、TiO2 9.26%、V2O5 0.62%、Cr2O3 1.48%的钒钛磁铁矿,采用焙烧-富氢气基直接还原-熔融分离工艺,进行铁、钛、钒、铬金属的提取;在焙烧温度1200 ℃、焙烧时间15 min、还原温度1050 ℃、V(H2)/V(CO)为2.5、还原时间30 min、熔融温度1580 ℃、熔融分离时间30 min的优化条件下,获得铁、钛、钒、铬回收率分别达到97.9%、89.8%、96.7%、97.8%。

SARGEANT等[64-65]进行了H2还原钛铁矿的实验研究,结果证明,钛铁矿还原过程中发生了以下反应:

FeTiO3+H2(g)=Fe+TiO2+H2O(g) (7)

并发现,H2浓度对钛铁矿的还原具有显著影响,1000 ℃条件下还原钛铁矿,反应初始的1 h时间内,低H2压力下还原反应速率更高,随着反应的进行,则需要提高H2压力才能保持与初始相当的还原反应速率。

ZHAGN等[66]采用H2辅助镁热还原TiO2制备了钛金属粉末。由于钛对氧具有极强的亲和力,Mg难以直接还原TiO2,而高温条件下Ti-H-O固溶体稳定性低于Ti-O固溶体,因此,可采用H2气氛增强Mg与Ti-O反应的热力学驱动力,通过镁的进一步脱氧作用,获得钛金属粉末。

2.4 其他有色金属冶金

氢冶金技术也被应用于钨、钼金属粉末的制备。ZHU等[67]采用H2对含砷钨氧化物进行还原,制备钨金属粉末,在800 ℃条件下还原3 h,最终可获得W-1%As复合纳米粉末。KANG等[68]研究了H2分别还原纯WO3和WO3-NiO体系的动力学,结果表明:H2对纯WO3的还原反应活化能为94.6~117.4 kJ/mol,而对WO3-NiO体系中WO3、NiO的还原反应活化能分别为87.4 kJ/mol、79.4 kJ/mol;混合物体系中,反应生成的Ni可促进H2对WO3的还原。

ZHANG等[69]采用H2对MoO2粉末进行还原,并添加超细钼粉末作为成核剂,成功制备了纳米钼粉末。H2对MoO2的还原反应速率受表面化学反应控制,活化能为54.89~62.23 kJ/mol,在还原过程中添加0.1%NaCl,反应活化能提高至67.05~73.76 kJ/mol,因此,适量添加NaCl可限制反应生成的钼颗粒长大,从而获得微细颗粒的钼粉末[70]。

氢冶金技术在有色金属冶金领域的研究目前仍处于实验室研究阶段,而且仅针对氧化矿物的冶金过程。将氢冶金技术应用于有色金属硫化矿资源的冶金过程,如高铅渣、锑氧的还原熔炼,仍然具有很大的发展潜力。

3 二次资源利用领域氢冶金研究进展

目前,氢冶金技术在有色金属二次资源利用领域的应用也已有文献报道。

张怀伟[71]采用碳-氢复合还原对铜渣进行贫化,研究表明:在还原改性过程中,铜渣脱氧量和还原速率随还原气体中H2含量的增加而提高,CO和H2最佳体积比为V(CO):V(H2)=1:2;熔融还原过程的固-液-气三相反应主要包括以下环节:

1) 以H2和CO为核心的气泡形成并长大;

2) H2和CO通过气相边界层扩散到渣-气界面;

3) 熔渣中Fe3+向渣-气界面迁移;

4) 在渣-气界面处,还原气体将Fe3O4(Fe3+)还原成FeO(Fe2+)和H2O;

5) Fe2+向熔渣内部迁移;

6) 气泡上升过程中,游离态的碳与H2O发生反应,生产CO和H2。

计算结果表明,熔融铜渣的碳-氢复合还原反应为一级反应,表观活化能为58.8 kJ/mol[71]。通过分析熔融还原铜渣过程铜和铁的分布状态发现,喷吹H2可为冰铜颗粒的碰撞聚集提供有利条件[72]。

EBIN等[73]采用H2还原辅助热解技术从Zn-C废弃电池的电极材料中回收锌,在950 ℃的还原热解条件下,锌回收率达到99.8%,通过分析认为:在该反应条件下,H2对电池黑粉的还原是主要反应,碳热还原为次要反应。

付辉龙等[74]采用铁浴碳-氢混合还原工艺对不锈钢粉尘中的铬进行回收,也获得了较好的效果,结果表明,底吹H2可显著加快含铬物料的还原进程。

4 发展氢冶金亟待解决的关键问题

4.1 H2的大规模、低成本制备

冶金工业属于资源、能源密集型行业,要发展氢冶金技术,首先需要解决大容量、低成本制氢的问题。以钢铁冶金为例,采用纯H2熔融还原炼铁技术,吨铁理论耗氢量高达980 m3[53]。因此,发展氢冶金需要保证H2的大规模、低成本制备。此外,尽管在末端利用环节,H2被认为是一种清洁的能源和还原剂,但是制氢过程的清洁指数是实现整个行业清洁生产的关键。目前,比较成熟的电解水、煤焦气化、天然气裂解等制氢技术生产成本较高,且均依赖传统能源,缺乏可持续性[10]。

随着传统能源短缺问题的日益突出,基于太阳能的新型制氢技术,如光催化、光电解、热解制氢,已越来越受国内外研究者关注,并已取得大量研究成果[75]。ACAR等[76-77]从经济性、技术可行性、环境影响等方面对不同的制氢技术进行可持续性分析认为,采用太阳能的热解制氢是基于现存电网水解制氢以外最具可持续性的制氢技术,但仍需突破大规模应用的技术障碍。

4.2 H2还原过程热量平衡

H2直接还原过程,以铁氧化物还原为例:

3Fe2O3+H2(g)=2Fe3O4+H2O(g),

-12.1 kJ/mol (8)

-12.1 kJ/mol (8)

Fe3O4+H2(g)=3FeO+H2O(g),  164.0 kJ/mol (9)

164.0 kJ/mol (9)

FeO+H2(g)=Fe+H2O(g),  135.6 kJ/mol (10)

135.6 kJ/mol (10)

总反应:

Fe2O3+ 3H2(g)=2Fe+3H2O(g),

95.8 kJ/mol (11)

95.8 kJ/mol (11)

整个还原反应过程表现为强烈的吸热效应,导致纯H2还原体系热量平衡需氢量远大于化学平衡需氢量,炉内化学能和物理能不匹配,须解决还原过程的热量平衡问题,以维持稳定的反应温度。

传统竖炉H2利用率低,炉顶气的还原势较高。李路叶[78]和白明华等[79]通过模拟分析,设计了吹氧竖炉,燃烧部分未反应的H2,利用燃烧热对上部冷炉料进行预热,可使H2用量比传统竖炉减少22.08%、H2利用率提高33.43%。因此,氢冶金过程,采用H2为还原剂的同时燃烧过剩的H2补充热量,维持反应热量平衡,是提高反应效率,降低生产成本的可行方法。

5 结语

1) 作为气体还原剂,在温度大于810 ℃的条件下,H2对铁氧化物的还原能力强于CO,且H2的还原反应速率比碳还原剂高1到2个数量级。因此,H2是高效、清洁的炼铁还原剂。

2) 富氢气基直接还原炼铁技术处于技术成熟、稳步发展的阶段。Midrex和HYL-Ⅲ工艺是典型的基于氢冶金的直接还原炼铁工艺,目前,国内外冶金领域均在发展基于氢冶金的直接还原炼铁技术,如欧洲的ULCOS、瑞典的HYBRT、日本的COURSE50项目以及我国的中晋矿业等。H2熔融还原炼铁技术处于实验室研究阶段。

3) 氢冶金技术在镍、钛、钨、钼等有色金属冶金及二次资源利用领域的应用已越来越受关注,但目前处于实验室研究阶段,有待进一步的技术突破。

4) 由于氢冶金耗氢量大,因此,发展氢冶金须突破H2的大规模、低成本、可持续制备技术。H2直接还原过程为吸热效应,还须解决热量平衡问题,以维持稳定的反应过程。

REFERENCES

[1] LIN Bo-qiang, WU Rong-xin. Designing energy policy based on dynamic change in energy and carbon dioxide emission performance of China’s iron and steel industry[J]. Journal of Cleaner Production, 2020, 256: 1-14.

[2] 陈 星. 中国有色金属工业全要素碳排放效率与碳排放绩效研究[D]. 厦门: 厦门大学, 2017.

CHEN Xing. Research of total-factor carbon emission efficiency and carbon emission performance in China’s non-ferrous metals industry[D]. Xiamen: Xiamen University, 2017

[3] EDELSON J. Method for reducing particulate iron ore to molten iron with hydrogen as reductant. American, 5464464[P]. 1999-11-07.

[4] 徐匡迪, 蒋国昌. 中国钢铁工业的现状和发展[J].中国工程科学, 2000, 2(7): 1-8.

XU Kuang-di, JIANG Guo-chang. Present situations and development of Chinese iron and steel industry[J]. Engineering Science, 2000, 2(7): 1-8.

[5] 郑少波. 氢冶金基础研究及新工艺探索[J]. 中国冶金, 2012, 22(7): 1-6.

ZHENG Shao-bo. Basic research on hydrogen metallurgy and new ironmaking idea-process[J]. China Metallurgy, 2012, 22(7): 1-6.

[6] GERMESHUIZEN L M, BLOM P W E. A techno-economic evaluation of the use of hydrogen in a steel production process, utilizing nuclear process heat[J]. International Journal of Hydrogen Energy, 2013, 38(25): 10671-10682.

[7] VOGL V, AHMAN M, NILSSON L J. Assessment of hydrogen direct reduction for fossil-free steelmaking[J]. Journal of Cleaner Production, 2018, 203: 736-745.

[8] 干 勇. 21世纪是“氢”的时代[EB/OL]. [2019-09-20]. http://www.sohu.com/a/238747317_655347.

GAN Yong. The 21th Century is the Age of Hydrogen[EB/OL]. [2019-09-20]. http://www.sohu.com/a/238747317_655347.

[9] TANG Jue, CHU Man-sheng, LI Feng, et al. Development and progress on hydrogen metallurgy[J]. International Journal of Minerals, Metallurgy and Materials, 2020, 27(6): 713-723.

[10] 张佩兰, 郑 黎. 工业制氢技术及经济性分析[J]. 山西化工, 2014, 34(5): 54-56.

ZHANG Pei-lan, ZHENG Li. Several industrial hydrogen production technology and economic analysis[J]. Shanxi Chemical Industry, 2014, 34(5): 54-56.

[11] DAWOOD F, ANDA M, SHAFIULLAH G M. Hydrogen production for energy: An overview[J]. International Journal of Hydrogen Energy, 2020, 45(7): 3847-3869.

[12] 王太炎, 王少立, 高成亮. 试论氢冶金工程学[J]. 鞍钢技术, 2005(1): 4-8.

WANG Tai-yan, WANG Shao-li, GAO Cheng-liang. Exploratory discussion on hydrogen metallurgical engineering[J]. Angang Technology, 2005(1): 4-8.

[13] 张福明, 曹朝真, 徐 辉. 气基竖炉直接还原技术的发展现状与展望[J]. 钢铁, 2014, 49(3): 1-10.

ZHANG Fu-ming. CAO Chao-zhen, XU Hui. Current status and prospects of gas-based shaft furnace direct reduction technology[J]. Irom and Steel, 2014, 49(3): 1-10.

[14] SCHENK J L. Recent status of fluidized bed technologies for producing iron input materials for steelmaking[J]. Particuology, 2011, 9(1): 14-23.

[15] ZHOU Shi-wei, WEI Yong-gang, ZHANG Shuo-yao. Reduction of copper smelting slag using waste cooking oil[J]. Journal of Cleaner Production, 2019, 236: 1-5.

[16] 葛俊礼. 气基直接还原竖炉炉内行为与炉型关系研究[D]. 秦皇岛: 燕山大学, 2014.

GE Jun-li. The research on relationship of furnace profile and behavior in gas-based direct reduction shaft[D]. Qinhuangdao: Yanshan University, 2014.

[17] SPREITZER D, SCHENK J. Reduction of iron oxides with hydrogen—A review[J]. Steel Research International, 2019, 90(10): 201900108.

[18] NAGASAKA T, HINA M, BAN-YA S. Interfacial kinetics of hydrogen with liquid slag containing iron oxide[J]. Metall and Materi Trans B, 2000, 31(5): 945-955.

[19] BAHAGAT M, KHEDR M H. Reduction kinetics, magnetic behavior and morphological changes during reduction of magnetite single crystal[J]. Materials Science and Engineering B, 2007, 138(3): 251-258.

[20] BAI Ming-hua, LONG Hu, REN Su-bo, et al. Reduction behavior and kinetics of iron ore pellets under H2-N2 atmosphere[J]. ISIJ International, 2018, 58(6): 1034-1041.

[21] HABERMANN A, WINTER F, HOFBAUER H, et al. An experimental study on the kinetics of fluidized bed iron ore reduction[J]. ISIJ International, 2000, 40(10): 935-942.

[22] COSTA A R, WAGNER D, PATISSON F. Modelling a new, low CO2 emissions, hydrogen steelmaking process[J]. Journal of Cleaner Production, 2013, 46: 27-35.

[23] TEPLOV O A. Kinetics of the low temperature hydrogen reduction of magnetite concentrates[J]. Russian Metallurgy (Metally), 2012(1): 8-21.

[24] LIN H Y, CHEN Y W, LI C. The mechanism of reduction of iron oxide by hydrogen[J]. Thermochimica Acta, 2003, 400(1/2): 61-67.

[25] WEI Zheng, ZHANG Jing, QIN Bao-ping, et al. Reduction kinetics of hematite ore fines with H2 in a rotary drum reactor[J]. Powder Technology, 2018, 332: 18-26.

[26] 陈 赓. 气基还原氧化铁动力学机理研究[D]. 大连: 大连理工大学, 2011.

CHEN Geng. The kinetics of the gas-based reduction of iron oxide[D]. Dalian: Dalian University of Technology, 2011.

[27] BARDE A A, KLAUSNER J F, MEI R. Solid state reaction kinetics of iron oxide reduction using hydrogen as a reducing agent[J]. International Journal of Hydrogen Energy, 2016, 41(24): 10103-10119.

[28] HAYASHI S, IGUCHI Y. Hydrogen reduction of liquid iron oxide fines in gas-conveyed systems[J]. ISIJ International, 1994, 34(7): 555-561.

[29] XU Run-sheng, DAI Bo-wen, WANG Wei, et al. Effect of iron ore type on the thermal behaviour and kinetics of coal-iron ore briquettes during coking[J]. Fuel Processing Technology, 2018, 173: 11-20.

[30] WANG H T, SOHN H Y. Effect of CaO and SiO2 on swelling and iron whisker formation during reduction of iron oxide compact[J]. Ironmaking & Steelmaking, 2011, 38(6): 447-452.

[31] 邹宗树, 王 臣. 熔融还原炼铁工艺的煤气富氢改质预还原[J]. 钢铁, 2007, 42(8): 17-20.

ZOU Zong-shu, WANG Chen. On hydrogen-enriching gas reform for pre-reduction in smelting reduction iron-making process[J]. Iron and Steel, 2007, 42(8): 17-20.

[32] TATEO U, TSUNEHISA N, HIDEKI O, et al. Effective use of hydrogen in gaseous reduction of iron ore agglomerates with H2-CO[J]. Journal of Iron and Steel Research International, 2009, 16(2): 1179-1184.

[33] HIDEKI O, TOSHINARI Y, TATEO U. Effect of water-gas shift reaction on reduction of iron oxide powder packed bed with H2-CO mixtures[J]. ISIJ International, 2003, 43(10): 1502-1511.

[34] ZUO Hai-bin, WANG Cong, DONG Jie-ji. Reduction kinetics of iron oxide pellets with H2 and CO mixtures[J]. International Journal of Minerals, Metallurgy and Materials, 2015, 22(7): 688-696.

[35] 易凌云. 铁矿球团混合气体气基直接还原基础研究[D]. 长沙: 中南大学, 2013.

YI Ling-yun. Fundamental research on gas-based direct reduction of iron ore pellets with carbon monoxide and hydrogen mixtures[D]. Changsha: Central South University, 3013.

[36] 刘 龙. 氢气直接还原竖炉还原段内温度场及流场研 究[D]. 秦皇岛: 燕山大学, 2016.

Liu Long. Research on temperature field and flow field in the hydrogen direct reduction shaft furnace reduction[D]. Qinhuangdao: Yanshan University, 2016.

[37] 王兆才. 氧化球团气基竖炉直接还原的基础研究[D]. 沈阳: 东北大学, 2009.

WANG Zhao-cai. Fundamental study on direct reduction of oxidized pellets by gas-based shaft furnace[D]. Shenyang: Northeastern University, 2009.

[38] 张福明, 曹朝真, 徐 辉. 气基竖炉直接还原技术的发展现状与展望[J]. 钢铁, 2014, 49(3): 1-10.

ZHANG Fu-ming, CAO Chao-zhen, XU Hui. Current status and prospects of gas-based shaft furnace direct reduction technology[J]. Iron and Steel, 2014, 49(3): 1-10.

[39] 董 跃, 乔星星, 刘改换, 等. 气基直接还原铁工艺还原气研究现状[J]. 能源与节能, 2016(3): 1-4.

DONG Yue, QIAO Xing-xing, LIU Gai-huan, et al. Research situation of reduction gas used in gas-based direct reduction iron technology[J]. Energy and Energy Conservation, 2016(3): 1-4.

[40] 吕建超. 气基直接还原竖炉内还原过程的研究与分析[D]. 秦皇岛: 燕山大学, 2017.

Lü Jian-chao. Research and analysis on the reduction process of gas-based direction shaft furnace[D]. Qinhuangdao: Yanshan University, 2017.

[41] PARISI D R, LABORDE M A. Modeling of counter current moving bed gas-solid reactor used in direct reduction of iron ore[J]. Chemical Engineering Journal, 2004, 104(1/3): 35-43.

[42] 徐 辉, 邹宗树, 周渝生, 等. 竖炉生产直接还原铁过程的数值模拟[J]. 材料与冶金学报, 2009, 8(1): 7-11.

XU Hui, ZOU Zong-shu, ZHOU Yu-sheng, et al. Preliminary numerical simulation of shaft furnaceprocess for DRI production[J]. Journal of Materials and Metallurgy, 2009, 8(1): 7-11.

[43] GHADI A Z, VALIPOUR M S, BIGLARI M. CFD simulation of two-phase gas-particle flow in the Midrex shaft furnace: The effect of twin gas injection system on the performance of the reactor[J]. International Journal of Hydrogen Energy, 2017, 42(1): 103-118.

[44] 周渝生, 钱 晖, 齐渊洪, 等. 煤制气生产直接还原铁的联合工艺方案[J]. 钢铁, 2012, 47(11): 27-35.

ZHOU Yu-sheng, QIAN hui, QI Yuan-hong, et al. Scheme of direct reduction iron production combined with coal gasification[J]. Iron and Steel, 2012, 47(11): 27-35.

[45] QUADER M A, AHMED S, DAWAL S Z. Present needs, recent progress and future trends of energy-efficient Ultra-Low Carbon Dioxide (CO2) Steelmaking (ULCOS) program[J]. Renewable Sustainable Energy Rev., 2016, 55: 537-549.

[46] 全 荣. COURSE50炼铁工艺研发进展[N]. 世界金属导报, 2016-05-17(B03).

QUAN Rong. Research progress of COURSE50 ironmaking technology[N]. World Metals, 2016-05-17(B03).

[47] 张京萍. 拥抱氢经济时代全球氢冶金技术研发亮点纷呈[N]. 世界金属导报, 2019-11-26(F01).

ZHANG Jing-ping. Many breakthroughs on hydrometallurgy technology in the era of hydrogen economy[N]. World Metals, 2019-11-26(F01).

[48] KARAKAYA E, NUUR C, ASSBRING L. Potential transitions in the iron and steel industry in Sweden: Towards a hydrogen-based future?[J]. Journal of Cleaner Production, 2018, 195: 651-663.

[49] 中晋冶金科技有限公司. 山西中晋矿业年产30万吨氢气直还铁项目即将投产[EB/OL]. [2019-09-20]. http://www.zjthky.com/view.asp?id=274.

Zhongjin Metallurgical Technology Co. LTD. A project with annual output of 300 thousand tons of DRI by hydrogen reduction will be put into production in Shanxi Zhongjin Mining[EB/OL]. [2019-09-20]. http://www.zjthky.com/ view.asp?id=274.

[50] 张 波. 铁浴碳-氢复合吹终还原反应动力学研究[D]. 上海: 上海大学, 2011.

ZHANG Bo. Study on end-reduction kinetics of iron ore in a bath reactor with H2-C mixed reduction agents[D]. Shanghai: Shanghai University, 2011.

[51] 郑少波, 洪 新, 徐建伦, 等. C-H2绿色高效铁矿熔态还原技术构想[C]// 2006年非高炉炼铁年会论文集. 沈阳: 中国金属学会, 2006: 117-123.

ZHENG Shao-bo, HONG Xin, XU Jian-lun, et al. Technical conception on green and efficient molten reduction of iron ore with C-H2mixed reduction agents[C]// Proceeding of the 2006 Annual Conference on Non-blast Furnace Ironmaking. Shenyang: The Chinese Society for Metals, 2006: 117-123.

[52] 倪晓明, 骆 琳, 杨森龙, 等. 氢-碳熔融还原实验室试验研究[C]// 2008年非高炉炼铁年会文集. 延吉: 中国金属学会, 2008: 310-315.

NI Xiao-ming, LUO Lin, YANG Sen-long, et al. Experiment study on smelting reduction with carbon and bottom-blowing hydrogen[C]// Proceeding of the 2008 Annual Conference on Non-blast Furnace Ironmaking. Yanji: The Chinese Society for Metals, 2008: 315-320.

[53] 曹朝真, 郭培民, 赵 沛, 等. 高温熔态氢冶金技术研究[J]. 钢铁钒钛, 2009, 30(1): 1-6.

CAO Chao-zhen, GUO Pei-min, ZHAO Pei, et al. Study on high temperature smelting hydrogen metallurgy[J]. Iron Steel Vanadium Titanium, 2009, 30(1): 1-6.

[54] 郭学益, 田庆华, 刘 咏, 等. 有色金属资源循环研究应用进展[J]. 中国有色金属学报, 2019, 29(9): 1859-1901.

GUO Xue-yi, TIAN Qing-hua, LIU Yong, et al. Progress in research and application ofnon-ferrous metal resources recycling[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(9): 1859-1901.

[55] HASEGAWA M. Treatise on process metallurgy: Chapter 3.3-ellingham diagram[M]. Stockholm, Sweden: Royal Institute of Technology, 2014.

[56] 卢 杰. 硫酸钠对红土镍矿在氢气和甲烷气氛下的还原性研究[D]. 太原: 太原理工大学, 2013.

LU Jie. The reducibility research of sodium sulphate on the hydrogen and methane reduction process of nickel laterite ore[D]. Taiyuan: Taiyuan University of Technology, 2013.

[57] 丁志广. 硅镁型红土镍矿气基固相还原的研究[D]. 昆明: 昆明理工大学, 2017.

DING Zhi-guang. Study on gas-based solid phase reduction of garnieritic laterite ore[D]. Kunming: Kunming University of Technology, 2017.

[58] 丁志广, 李 博, 魏永刚. 氢气作用下硅镁型红土镍矿的低温还原特性[J]. 中国有色金属学报, 2018, 28(8): 1669-1675.

DING Zhi-guang, LI Bo, WEI Yong-gang. Reduction characteristic of garnieritic laterite ore using hydrogen at low temperature[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(8): 1669-1675.

[59] 张海培, 李 博, 丁志广, 等. 非等温条件下氢气还原Fe2O3-NiO制备镍铁合金的反应动力学[J]. 中国有色金属学报, 2017, 27(1): 171-177.

ZHANG Hai-pei, LI Bo, DING Zhi-guang, et al. Reduction kinetics of Fe2O3-NiO composites for production of Fe/Ni alloy using hydrogen under non-isothermal conditions[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(1): 171-177.

[60] LU Jie, LIU Shou-jun, SHANGGUAN Ju, et al. The effect of sodium sulphate on the hydrogen reduction process of nickel laterite ore[J]. Minerals Engineering, 2013, 49: 154-164.

[61] 高金涛, 张颜庭, 陈培钰, 等. 红土镍矿富集镍和铁的焙烧、氢气还原和磁选分离[J]. 北京科技大学学报, 2013, 35(10): 1289-1296.

GAO Jin-tao, ZHANG Yan-ting, CHEN Pei-yu, et al. Enrichment of Ni and Fe from nickel laterite by calcination, hydrogen reduction and magnetic separation[J]. Journal of University of Science and Technology Beijing, 2013, 35(10): 1289-1296.

[62] LI Wei, FU Gui-qin, CHU Man-sheng, et al. Reduction behavior and mechanism of Hongge vanadium titanomagnetite pellets by gas mixture of H2 and CO[J]. Journal of Iron and Steel Research, Internationa, 2017, 24(1): 34-42.

[63] LI Wei, FU Gui-qin, CHU Man-sheng, et al. An effective and cleaner process to recovery iron, titanium, vanadium, and chromium from Hongge vanadium titanomagnetite with hydrogen-rich gases[J]. Ironmaking & Steelmaking, 2020, 1743-2812. DOI: 10.1080/03019233.2020.1721955.

[64] SARGEANT H M, ABERNETHY F A J, BARBER S J, et al. Hydrogen reduction of ilmenite: Towards an in situ resource utilization demonstration on the surface of the Moon[J]. Planetary and Space Science, 2020, 180: 104751.

[65] SARGEANT H M, ABERNETHY F A J, ANAND M, et al. Feasibility studies for hydrogen reduction of ilmenite in a static system for use as an ISRU demonstration on the lunar surface[J]. Planetary and Space Science, 2020, 180: 104759.

[66] ZHANGY, FANGZ Z, XIA Y, et al. Hydrogen assisted magnesiothermic reduction of TiO2[J]. Chemical Engineering Journal, 2017, 308: 299-310.

[67] ZHU Hong-bo, TAN Dun-qiang, LI Ya-lei, et al. Refining mechanisms of arsenic in the hydrogen reduction processof tungsten oxide[J]. Advanced Powder Technology, 2015, 26(3): 1013-1020.

[68] KANG H, JEONG Y K, OH S T. Hydrogen reduction behavior and microstructural characteristics of WO3 and WO3-NiO powders[J]. International Journal of Refractory Metals & Hard Materials, 2019, 80: 69-72.

[69] ZHANG Yong, JIAO Shu-qiang, CHOU Kuo-Chih, et al. Size-controlled synthesis of Mo powders via hydrogen reduction of MoO2 powders with the assistance of Mo nuclei[J]. International Journal of Hydrogen Energy, 2020, 45(3): 1435-1443.

[70] SUN Guo-dong, WANG Kai-fei, JI Xin-peng, et al. Preparation of ultrafine/nano Mo particles via NaCl-assisted hydrogen reduction of different-sized MoO2 powders[J]. International Journal of Refractory Metals & Hard Materials, 2019, 80: 243-252.

[71] 张怀伟. 基于直流电场和碳-氢复合还原改性的铜渣贫化过程的实验研究[D]. 上海: 上海大学, 2014.

ZHANG Huai-wei. Study of copper slag cleaning process based on DC electric field and C-H2 mixed reduction[D]. Shanghai: Shanghai University, 2014.

[72] QU Guo-rui, WEI Yong-gang, LI Bo, et al. Distribution of copper and iron components with hydrogen reduction of copper slag[J]. Journal of Alloys and Compounds, 2020, 824: 1-9.

[73] EBIN B, PETRANIKOVA M, STEENARI B M, et al. Investigation of zinc recovery by hydrogen reduction assisted pyrolysisof alkaline and zinc-carbon battery waste[J]. Waste Management, 2017, 68: 508-517.

[74] 付辉龙, 牛 帅, 陈文彬, 等. 含铬物料铁浴碳氢还原的实验研究[J]. 过程工程学报, 2013, 13(2): 246-249.

FU Hui-long, NIU Shuai, CHEN Wen-bin, et al. Experimental study on reduction of Cr-containing materials in iron bath with C and H2[J]. The Chinese Journal of Process Engineering, 2013, 13(2): 246-249.

[75] LIU G, SHENG Y, AGER J W, et al. Research advances towards large-scale solar hydrogen production from water[J]. Energy Chem, 2019, 1(2): 1-41.

[76] ACAR C, BESKESE A, TEMUR G T. Sustainability analysis of different hydrogen production options using hesitant fuzzy AHP[J]. International Journal of Hydrogen Energy, 2018, 43(39): 18059-18076.

[77] ACAR C, DINCER I. Review and evaluation of hydrogen production options for better environment[J]. Journal of Cleaner Production, 2019, 218: 835-849.

[78] 李路叶. 直接还原竖炉氢气利用率及炉内温度场研究[D]. 秦皇岛: 燕山大学, 2016.

LI Lu-ye. Research on hydrogen utilization in DR shaft furnace and temperature field[J]. Qinhuangdao: Yanshan University, 2016.

[79] 白明华, 李路叶, 徐 宽, 等. 直接还原竖炉氢气利用率的数值分析及优化[J]. 燕山大学学报, 2016, 40(6): 481-486.

BAI Ming-hua, LI Lu-ye, XU Kuan, et al. Numerical analysis and optimization on hydrogen utilization in DR shaft furnace[J]. Journal of Yanshan University, 2016, 40(6): 481-486.

GUO Xue-yi, CHEN Yuan-lin, TIAN Qing-hua, WANG Qin-meng

(School of Metallurgy and Environment, Central South University, Changsha 410083, China)

Abstract: The metallurgy industry is a strong support for economic and a major carbon emission industry in China. Hydrogen metallurgy is regarded as a vibrant research branch in developing efficient metallurgical technologies with low-carbon emission at present. Therefore, hydrogen metallurgical technology has been concerned worldwide. In the present paper, the recent developments of theory researches and applications of hydrogen metallurgical technology in the fields of extractive metallurgy of ferrous metals and nonferrous metals, and secondary resources utilization are systematically reviewed. As a gaseous reducing agent, H2 possesses a stronger reduction capacity than CO at the temperature higher than 810 ℃. And the reduction reaction rate of H2 is higher than that of carbon reducing agent with 1 to 2 orders of magnitude. The direct reduction iron making technology based on hydrogen metallurgy is in the stage of steady development, its application includes the typical processes Midrex and HYL-Ⅲ, and some other new projects, such as Europe’s ULCOS, Sweden's HYBRT, Japan’s COURSE50, and China's Zhongjin Mining. While the researches of hydrogen metallurgy in the fields of extractive metallurgy of nonferrous metals and secondary resource utilization are in theoretical study stage, and further technical breakthrough is in needed. The production of hydrogen with large scale and low cost and the thermal balance in hydrogen metallurgy process are the key problems to be solved in the future.

Key words: hydrogen metallurgy; extractive metallurgy of ferrous metals; extractive metallurgy of nonferrous metals; secondary resource utilization; thermodynamics; kinetics

Foundation item: Project(2019YFC1907400) supported by the National Key Research and Development Program of China; Projects (51904351, 51620105013) supported by the National Natural Science Foundation of China; Project(2019SK2061) supported by the Key Research and Development Program of Hunan Province, China; Project(2020CX028) supported by the Innovation Driven Program of Central South University, China

Received date: 2020-08-25; Accepted date: 2020-11-06

Corresponding author: WANG Qin-meng; Tel: +86-13574812541; E-mail: qmwang@csu.edu.cn

(编辑 何学锋)

基金项目:国家重点研发计划资助项目(2019YFC1907400);国家自然科学基金资助项目(51904351,51620105013);湖南省重点领域研发计划资助项目(2019SK2061),中南大学创新驱动项目(2020CX028)

收稿日期:2020-08-25;修订日期:2020-11-06

通信作者:王亲猛,副教授,博士;电话:13574812541;E-mail:qmwang@csu.edu.cn