DOI:10.19476/j.ysxb.1004.0609.2017.09.02

7A04高强铝合金的热拉深性能

翟 靖,邓沛然,吴恺威,罗小敏,李崇桂

(上海工程技术大学 材料工程学院,上海 201620)

摘 要:采用模内加热的方式,比较不同加热温度时,在不同工艺条件下0.8 mm厚7A04板料的拉深成形能力,研究7A04高强铝合金板材在热成形条件下的拉深性能。结果表明:随着温度的升高,材料的成形性能得到显著提高,在350~400 ℃温度区间,极限拉深尺寸达到最大值,相较于常温下的极限拉深直径提高8.8%,拉深件高度提高28.57%。由于加热时间短,不同温度成形材料的相应组织和硬度无明显变化,热拉深后材料仍保持原高强铝合金强度高的特性。

关键词:高强铝合金;热拉深;差温拉深;极限拉深比

文章编号:1004-0609(2017)-09-1768-07 中图分类号:TG389 文献标志码:A

随着汽车工业的发展,汽车轻量化[1]逐渐成为关注重点,铝合金作为轻质材料已被越来越多地运用于轻量化领域[2]。由于铝合金在室温条件下塑形较差,易产生回弹、裂纹等缺陷[3-4],故难以采用传统冷成形工艺成形,而采用热冲压方式可有效提升铝合金的成形性能[5]。但是,近年来对铝合金材料,特别是高强铝合金材料的热冲压性能研究多为锻造和挤压等体积成形方式[6-7],对高强铝合金板料的热冲压成形研究的相关报道较少。因此,本文作者选取7A04高强铝合金板材作为研究对象,以丰富铝合金板材在热成形方面的研究。

此外,采用较为新颖的模内加热方式实现对板料的升温。目前,对镁合金板料的模内加热方式[8-9]采用电热丝,加热温度最高270 ℃,而关于铝合金板材的模内加热的研究还未见报道。与镁合金的模内加热相比,本实验中采用电磁感应,加热速度快,配合模内屏蔽和通水冷却等系统,大幅减少热成形过程中的模具变形带来的种种不利,保证模具的使用寿命。

1 实验

1.1 实验材料

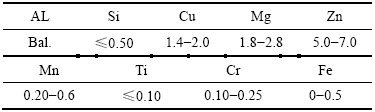

实验材料采用高强铝合金7A04铝板,厚度0.8 mm。抗拉强度σb≥530 MPa,条件屈服强度σ0.2≥400 MPa,伸长率δ10≥5%。化学成分见表1。

表1 7A04高强铝合金化学成分

Table 1 Chemical composition of 7A04 high strength aluminum alloy (mass fraction, %)

1.2 实验设备及方法

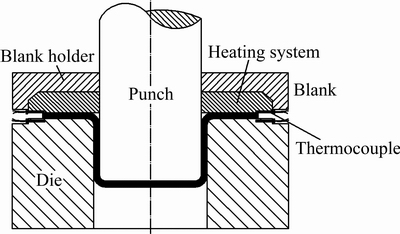

实验所用热拉深模具如图1所示,拉深凸模直径24 mm,凹模直径25.9 mm,加热系统安装在压边板内,并与板料接触。加热系统包含线圈、磁铁、压边镶块、热电偶等主要部件,并利用高频电磁加热原理,实现对金属板料的模内加热。热冲压模具安装在基于KOMATSU H1F-60型伺服压力机的“冲压成形性能测试系统”内,该系统通过电气化控制,可任意编程滑块的速度、行程等[10]。此外,冲压所需压边力由在凹模板上方设有的压边机构提供,该机构可准确控制冲压过程中提供的压边力,并由传感器感测冲压不同阶段的压边力大小。

实验时,对加热系统内的线圈通电,交变电流通过线圈产生交变磁场,与板料接触的压边镶块感应到磁场后产生涡流。在涡流效应下,压边镶块温度逐渐升高,并通过4个热电偶感应板料温度,以此实现对板料加热温度的控制。板料经在模具内加热后,开始拉深工序。由于不对凸模加热,故板料温度高于凸模温度,所以为差温拉深成形,这有利于提高变形程度[11]。该实验以Swift杯形件拉深实验[12]为基础,采用不同直径的板料,测定不发生破裂时的最大板料直径,由此计算极限拉深比LDR,并根据LDR值评定板料成形性能。

图1 热成形模具结构示意图

Fig. 1 Shematic diagram of warm forming mold structure

2 热拉深性能

2.1 温度对热拉深性能的影响

以Swift杯型件拉深实验为参考,结合国标GB/T15825.2—2008[13]规定准备试样,按直径分组,相邻两组试样的直径差为1.25 mm,每组内有效试样数量为6个,各组试样的外直径偏差不大于0.05 mm,成形件三破三不破时的尺寸为极限拉深直径。实验设定冲压工艺参数为压边力10 kN,50%(14 mm/s)冲压速度。

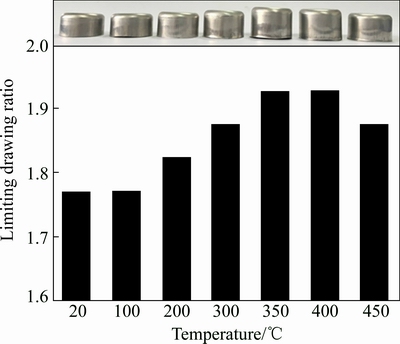

在室温时,进行拉深极限尺寸测定, 测得7A04高强铝合金在室温下的极限拉深直径为42.5 mm,其拉深结果如图2(a)所示。根据公式Rld=D/d(Rld为极限拉深比;d为拉深筒形件的凸模直径;D为板料直径),计算出7A04高强铝合金室温下的极限拉深比为1.771。

在室温拉深极限测定实验的基础上,对模具进行加热,使板料在受热状态下进行拉深,观察拉深极限变化情况。在100 ℃时,对直径为42.5 mm的坯料进行拉深实验,实验结果与室温时相同。而当温度上升至200 ℃后,实验结果如图2(b)所示,说明提升温度可以提升材料的成形性能。继续升高温度至300 ℃,此温度已接近高强铝合金的再结晶温度,在此温度下的拉深结果如图2(c)所示,坯料的成形性能有明显提升,在一组实验中只有一个试样破裂,而反复实验中也出现了6个试样均未破裂的情况。继续增加板料温度,当温度在400 ℃,所有坯料均可完好成形,结果如图2(d)示。由于7A04高强铝合金的固相线温度为480 ℃[14],450 ℃以后开始接近固液相区间,故加热至450 ℃后不再升温。

图2 直径42.5 mm板料各温度下拉深试样照片

Fig. 2 Photos of drawing sample of 42.5 mm blank at different temperatures

对直径42.5 mm板料的拉深实验表明,板料温度升高可以改善高强铝合金板料的拉深成形性能。基于以上实验,测定7A04高强铝合金在各温度下的极限拉深直径,并计算极限拉升比值。实验结果如图3示,从图3看出,在其它冲压工艺参数不变的情况下,随着温度的升高,高强铝合金7A04的拉深极限LDR值,逐渐增大,即拉深极限尺寸逐渐增大,当温度上升至450 ℃时,极限拉升比值略有下降,而温度在350 ℃至400 ℃温度范围内的拉深成形极限最佳。

图3 7A04铝合金各温度下拉深极限比

Fig. 3 Limited drawing ratio of 7A04 at different temperatures

因此,0.8 mm厚7A04高强铝合金在10 kN压边力、50%(14 mm/s)冲压速度的冲压工艺条件下的室温极限拉深直径为42.5 mm,极限拉升比为1.771,而最佳成形温度350 ℃时的极限拉深直径为46.25 mm,极限拉升比为1.927(见图4)。比较室温与高温下的拉深极限,得出热拉深工艺使7A04高强铝合金的拉深性能提升8.8%,有效地改善了高强铝合金塑性较差的不足。

图4 室温与高温下拉深极限对比

Fig. 4 Comparison of limit drawing ratio at room temperature and high temperature

2.2 压边力对热拉深性能的影响

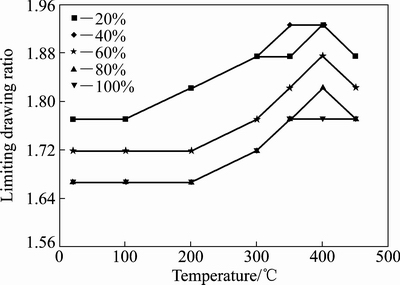

在拉深工艺中,压边力的大小对拉深成形极限有显著影响[15]。因此,设定不同的压边力,研究不同温度下压边力大小对极限拉升比及冲压成形质量的影响,以获得高强铝合金7A04板材在各温度下及各压边力下的成形极限拉升比。实验设定压边力大小分别为5、10、15、20和25 kN,冲压速度50%(14 mm/s)。

图5所示为各温度下、不同压边力条件下测定的极限拉升比曲线。由图5可以看出,随着温度的升高,高强铝合金的极限拉升比值先增大后减小。从室温到200 ℃的范围内,拉深成形极限增大不明显,其中在压边力为5 kN至15 kN时,拉深极限较大,说明在200 ℃以下时,在影响板料拉深极限方面,压边力占主导因素。而在300 ℃后,在各个压边力条件下的极限拉升比值均逐渐增大,当温度在350~400 ℃范围内达到最大成形极限,说明在300~400 ℃的温度范围内,温度对板料的拉深极限有较大影响。

图5 不同压边力下极限拉升比随温度变化曲线

Fig. 5 Changing curves of limit drawing ratio with temperature under different blank holder forces

2.3 冲压速度对热拉深性能的影响

在拉深工艺中,冲压速度也会影响板料的塑性流动,从而影响成形极限和成形质量[16]。在本实验中,利用伺服压力机滑块运动可控的特点[17],设定不同的冲压速度。研究不同温度下速度对拉深成形极限和成形质量的影响。实验设定冲压速度分别为20%(5.6 mm/s)、40%(11.2 mm/s)、60%(16.8 mm/s)、80%(22.4 mm/s)、100%(28 mm/s),压边力为15 kN。

图6所示为各温度下、不同冲压速度下测定的极限拉升比曲线。从图6可以看出,当温度在200 ℃以下时,20%的冲压速度最有利于成形,随着冲压速度的提高,板料的拉深成形极限逐渐下降。而当温度上升后,板料的成形极限均有所提高。速度在20%至40%范围内,最大的极限拉升比均可达到1.927。而速度在60%~100%时,成形极限均小于1.927。说明在200 ℃以下时,在影响板料拉深极限方面,速度占主导因素,而在200 ℃以上时,升温更有利于改善板料的拉深成形性能。

图6 不同冲压速度下极限拉深比随温度变化曲线

Fig. 6 Changing curves of limit drawing ratio with temperature at different stamping speeds

3 分析与讨论

综合以上实验发现,在其他冲压工艺参数变化时,拉深温度对拉深实验结果的影响遵从相同的变化规律,即在任何冲压工艺参数下,7A04高强铝合金的拉深性能均会随着温度的升高而改善,且在350~400 ℃温度范围内改善最明显,但温度继续升高至400 ℃以上时,拉深性能均略有下降。而温度以外的其他主要工艺参数的调整均不能产生这样的明显效果,因此,通过实验充分证明温度对材料拉深结果具有决定和显著性影响。

对拉深成形件的纵截面沿中心线剖开,观察圆筒件的筒底区域、圆角区域以及筒壁区域的金相组织形貌,并与原始板料金相组织(见图7)对比。

图7 7A04板料金相组织

Fig. 7 Metallograph of 7A04 aluminum alloy sheet

图8(a)、(c)、(e)所示为室温下拉深时各区域金相组织,图8(b)、(d)、(f)所示为350 ℃时拉深时各区域金相组织。比较拉深前后晶粒形貌发现,筒底区域作为拉深不变形区,晶粒形貌无明显变化;而筒壁区域作为变形区,在拉深过程中受到凸模传来的拉应力,故晶粒形貌发生了明显变化,晶粒在拉应力的作用下被拉长,且拉长效果较为明显;在圆角区域并不是所有晶粒都被拉长,在圆角区域的中心部位,晶粒形貌几乎无变化,而靠近凸模的区域,由于受到凸模的弯曲作用而产生的压应力,晶粒被压缩,晶格变小,在靠近凹模侧的区域由于受到径向拉应力,晶粒被拉长。此外,比较室温与350 ℃下的晶粒尺寸,不论区域,晶粒尺寸与形貌均类似,并没有发现晶粒细化现象,故可排除在拉深过程中发生了动态再结晶。从强化相含量看,由于加热时间短,在室温拉深时强化相较350 ℃拉深时强化相含量差别不大。

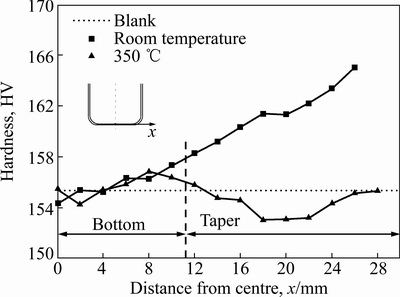

此外,比较冷、热拉深后的硬度(见图9),并与未拉深的板料硬度(见图9中虚线)对比,发现在室温拉深时,筒底的硬度基本与初始板料硬度接近,而筒壁区域由于发生了形变,在加工硬化的作用下,筒壁区域的硬度逐渐上升。在350℃拉深时,较冷拉深而言,筒底硬度没有发生明显变化,但筒壁区域由于动态回复产生的软化机制与加工硬化相互平衡,且由于拉深过程时间较短,故筒壁区域没有明显软化现象,基本保留了高强铝合金的原始硬度。结合强度和硬度之间的关系[18],说明热拉深件强度并未下降。

基于组织形貌分析与硬度测定试验,表明高强铝合金7A04可以通过提高加热温度的方式进行热冲压,以提高拉深成形性能,并保留高强铝合金强度高的特性。此外,从金相组织看出,高强铝合金在热拉深时的软化机制以动态回复为主。在室温及低温加热时,材料的变形过程中以加工硬化为主,位错密度不断增加,使材料应力增加,应变减小。同时由于微观上位错的平均运动速度和溶质原子的扩散速度大致相当,钉扎和脱钉过程重复交替发生[19],宏观上出现锯齿形屈服行为,所以在室温及低温加热时材料塑性较差。而随着温度逐渐升高,原子热运动加强,溶质原子对位错不再起钉扎作用,锯齿形屈服行为亦不再出现[20]。同时,随着温度的升高,在动态回复软化机制下,材料软化效果逐渐加强,宏观表现为材料塑性提高。由于拉深时间较短且拉深完成后立马取出拉深件,故热变形后的拉深件可快速冷却至室温,未出现晶粒长大现象,因此保留了材料的高强度特性。

图8 室温和350 ℃下拉深件纵截面金相组织

Fig. 8 Metallographs of longitudinal section of drawing part at room temperature and 350 ℃

图9 冷、热拉深件硬度分布及对比

Fig. 9 Hardness distribution and comparison of cold and hot drawing parts

4 结论

1) 利用热冲压工艺,可以提高0.8 mm厚7A04高强铝合金的冲压成形性能,使极限拉深直径由42.5 mm增加至46.25 mm,LDR值从1.771提升至1.927,拉深极限尺寸提高8.8%,拉深件高度提高28.57%。

2) 高强铝合金在高温下塑性提高的主要原因是,板料在高温拉深时发生了动态回复。由其造成的软化抵消了变形产生的加工硬化,且由于加热时间短和铝本身具有的良好的导热性,使板料快速冷却至室温,保证了热拉深后的材料仍保持母材高强度。

3) 对于0.8 mm厚7A04高强铝合金,热拉深工艺可以有效提高成形塑性,同时保留了其强度高的特性。最佳的成形温度在350~400 ℃之间,最佳压边力5~15 kN,速度20%~40%。

REFERENCES

[1] 卢金栋. 汽车用轻量化铝合金板材温成形极限研究[D]. 大连: 大连理工大学, 2014.

LU Jin-dong. Research on warm forming limit of automotive lightweight aluminum alloy sheet[D]. Dalian: Dalian University of Technology, 2014.

[2] 李传福, 张丽萍. 浅谈铝合金材料在未来汽车轻量化中的应用与发展[J]. 装备制造技术, 2015(4): 143-145.

LI Chuan-fu, ZHANG Li-ping. Discussion on the aluminum alloy materials in automotive lightweight application and development in the future[J]. Equipment Manufacturing Technology,2015(4): 143-145.

[3] 陈婕尔, 王孟君, 杨 刚, 周 威, 李光耀. 汽车用5182铝合金板温冲压实验研究及数值模拟[J]. 中国有色金属学报, 2012, 22(12): 3342-3347.

CHEN Jie-er, WANG Meng-jun, YANG Gang, ZHOU Wei, LI Guang-yao. Experimental study and numerical simulation of warm stamping of 5182 aluminum alloy for automotive body[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(12): 3342-3347.

[4] ZHOU Jing, WANG Bao-yu, LIN Jian-guo, MA Wen-yu. Forming defects in aluminum alloy hot stamping of side-door impact beam[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(11): 3611-3620.

[5] 周国伟, 李大永, 彭颖红. 7075-T6高强度铝合金温热条件下的拉深成形性能[J]. 上海交通大学学报, 2012, 46(9): 1482-1486.

ZHOU Guo-wei, LI Da-yong, PENG Yin-hong. Deep drawability of 7075-T6 high strength aluminum alloy at warm condition[J]. Journal of Shanghai Jiao Tong University, 2012, 46(9): 1482-1486.

[6] 秦清风, 谭迎新, 杨勇彪, 张治民. 7A04铝合金车轮半成品热变形行为研究[J]. 轻合金加工技术, 2016, 44(4): 51-57.

QIN Qing-feng, TAN Ying-xin, YANG Yong-biao, ZHANG Zhi-min. Hot deformation behavior of semi-finished wheel rims of 7A04 aluminum alloy[J]. Light Alloy Fabrication Technology, 2016, 44(4): 51-57.

[7] 魏 斌. 7075铝合金高温固态-半固态组织演变及变形行为研究[D]. 哈尔滨: 哈尔滨工业大学, 2015.

WEI Bin. Research on microstructure evolution and deformation behavior of 7075 aluminum alloy in high temperature solid and semi-solid state[D]. Harbin: Harbin Institute of Technology, 2015.

[8] 杨 琳, 樊 奇, 曹晓卿, 王文先. 镁/铝合金双金属叠层板的拉深性能[J]. 中国有色金属学报, 2014, 24(9): 2213-2219.

YANG Lin, FAN Qi, CAO Xiao-qin, WANG Wen-xian. Deep draw ability of Mg/Al bimetal laminated sheet[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2213-2219.

[9] 苌群峰, 李大永, 彭颖红, 曾小勤. AZ31镁合金盒形件变压边力温热拉延工艺[J]. 中国机械工程, 2006, 17: 16-18.

CHANG Qun-feng, LI Da-yong, PENG Ying-hong, ZENG Xiao-qin. Warm deep drawing of square parts of AZ31 magnesium alloy sheet adopting variable blank holder force[J]. China Mechanical Engineering, 2006, 17: 16-18.

[10] 杜雪林, 曹阳根, 陈远怀, 杨尚磊, 邓沛然. 不同冲压速率的DP780杯突试验[J]. 塑性工程学报, 2014(5): 15-18.

DU Xue-lin, CAO Yang-gen, CHEN Yuan-huai, YANG Shang-lei, DENG Pei-ran. DP780 eriehsen test under different deformation rates[J]. Journal of Plasticity Engineering, 2014(5): 15-18.

[11] 张志超, 徐永超, 苑世剑. 5A06铝合金中厚板的拉深变形行为[J]. 中国有色金属学报, 2015, 25(7): 1764-1772.

ZHANG Zhi-chao, XU Yong-chao, YUAN Shi-jian. Deformation behavior of deep drawing of 5A06 aluminum alloy plate[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(7): 1764-1772.

[12] 李文娟. AZ31B镁合金板料成形性能研究[D]. 济南: 山东大学, 2012.

LI Wen-juan. Study on formability of AZ31B magnesium alloy sheet[D]. Ji’nan: Shandong University, 2012.

[13] 曹宏深. GB/T 15825.1~8《金属薄板成形性能与试验方法》的技术概要及修订必要性—修订国标《金属薄板成形性能与试验方法》的技术说明(5)[J]. 锻压技术, 2008, 33(3): 159-162.

CAO Hong-shen. Technical outline and revising reasons on GB/T 15825 Sheet metal formability and test methods—Technical illustration on revising GB/T 15825 Sheet metal formability and test methods(Part 5)[J]. Forging & Stamping Technology, 2008, 33(3): 159-162.

[14] 胡冬生. 高强铝合金复合温挤压成形与微弧氧化处理工艺研究[D]. 广州: 华南理工大学, 2013.

HU Dong-sheng. Study on the forming of high strength aluminum alloy by warm extrusion and the processing technology of micro arc oxidation[D]. Guangzhou: South China University of Technology, 2013.

[15] 赵长财, 曹秒艳, 肖 宏, 董国疆, 郝海滨. 镁合金板材的固体颗粒介质拉深工艺参数[J]. 中国有色金属学报, 2012, 22(4): 991-999.

ZHAO Chang-cai, CAO Miao-yan, XIAO Hong, DONG Guo-jiang, HAO Hai-bin. Solid granular medium drawing process parameters of magnesium alloy sheet[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(4): 991-999.

[16] 刘 倩. 成形速度对B340/590DP板料冲压成形性能影响的研究[D]. 武汉: 华中科技大学, 2013.

LIU Qian. Effect of forming speed on the formability of B340/590DP sheet metal forming[D]. Wuhan: Huazhong University of Science and Technology, 2013.

[17] 王卫卫. 材料成形设备[M]. 北京: 机械工业出版社, 2011.

WANG Wei-wei. Material forming equipment[M]. Beijing: China Machine Press, 2011.

[18] 杨海虹, 胡兴华, 王少华, 冯朝辉. 7085铝合金锻件强度、硬度和电导率关系研究[J]. 铝加工, 2012(4): 37-40.

YANG Hai-hong, HU Xing-hua, WANG Shao-hua, FENG Zhao-hui. Study on relationship of strength, hardness and electrical conductivity of 7085 aluinum alloy forings[J]. Aluminium Fabrication, 2012(4): 37-40.

[19] 符师桦. 合金中锯齿形屈服现象的实验和理论研究[D]. 合肥: 中国科学技术大学, 2013.

FU Shi-hua. Experimental and theoretical investigations on serrated yielding phenomenon in alloys[D]. Hefei: University of Science and Technology of China, 2013.

[20] 彭开萍, 陈嘉亮, 陈文哲, 钱匡武. 易拉罐用铝材的锯齿屈服现象[J]. 中国有色金属学报, 2005, 15(5): 694-699.

PENG Kai-ping, CHEN Jia-liang, CHEN Wen-zhe, QIAN Kuang-wu. Serration flow phenomenon of aluminum alloy used for can body stock[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(5): 694-699.

Hot drawing performance of 7A04 high strength aluminum alloy

ZHAI Jing, DENG Pei-ran, WU Kai-wei, LUO Xiao-min, LI Chong-gui

(College of Materials Engineering, Shanghai University of Engineering Science, Shanghai 201620, China)

Abstract: The drawing abilities of sheet metal under different process conditions were compared by using the mould of internal heating at different heating temperatures. The drawing properties of 7A04 high strength aluminum alloy under the condition of hot forming were studied. The results show that with the increase of temperature, the formability of the material is significantly improved, and the limit drawing size reaches the maximum value at 350-400 ℃, and it is increased by 8.8% compared to that at the normal temperature. The height of drawing part increases by 28.57%. Due to the short heating time, there are no obvious changes of microstructure and hardness in different temperature forming materials. And it still keeps the characteristics of high strength after hot drawing.

Key words: high strength aluminum alloy; warm drawing; non-isothermal drawing; limit drawing ratio

Foundation item: Project (51402189) supported by the National Natural Science Foundation of China; Project (2012gp23) supported by the School Foundation of Shanghai University of Engineering Science, China

Received date: 2016-07-05; Accepted date: 2017-03-20

Corresponding author: DENG Pei-ran; Tel: +86-13917520577; E-mail: peirandeng@126.com

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51402189);上海工程技术大学校基金资助项目(2012gp23)

收稿日期:2016-07-05;修订日期:2017-03-20

通信作者:邓沛然,讲师,博士;电话:13917520577;E-mail:peirandeng@126.com