文章编号:1004-0609(2009)04-0695-06

预变形对TiNiCr形状记忆合金超弹性及显微组织的影响

司乃潮1,赵培根1,司松海2,李 镭1,余松林1

(1. 江苏大学 材料科学与工程学院,镇江 212013;

2. 镇江忆诺唯记忆合金有限公司,镇江 212009)

摘 要:通过对TiNiCr形状记忆合金丝施加不同的预变形,利用拉伸实验和光学显微镜研究不同预变形对TiNiCr形状记忆合金超弹性和显微组织的影响。结果表明:预变形对TiNiCr形状记忆合金弹性有着显著的影响,TiNiCr合金弹性随着变形量的增加而增加,当变形量达到51.4%时,弹性的增加不明显,单纯的预变形不能使TiNiCr达到完全的非线性超弹性,但会使TiNiCr产生一种细小板条状且高度形变的马氏体变体;当变形量达到48.6%时,马氏体变体的体积明显增大,极大地提高了母相的强度,从而显著提高TiNiCr丝的弹性。

关键词:TiNiCr;预变形;形状记忆合金;非线性超弹性;马氏体

中图分类号:TG 156.91 文献标识码:A

Effect of pre-deformation on superelasticity and microstructure of TiNiCr shape memory alloy

SI Nai-chao1, ZHAO Pei-gen1, SI Song-hai2, LI Lei1, YU Song-lin1

(1. School of Materials Science and Engineering, Jiangsu University, Zhenjiang 212013, China;

2. Zhenjiang Innov Alloy Co. Ltd., Zhenjiang 212009, China)

Abstract: The effect of the different pre-deformation on superelasticity and microstructure of TiNiCr shape memory alloy was studied by means of tensile test and optical microscope. The results show that the effect of the pre-deformation on superelasticity is obvious. The superelasticity becomes better with the growing pre-deformation. When the deformation reaches 51.4%, the growing rate of superelasticity gets slow. The pre-deformation cannot make TiNiCr obtain complete non-linear superelasticity, but make a kind of fine and highly deformed martensite in TiNiCr. When the deformation reaches 48.6%, the martensite grows with the growing deformation, which increases the intensity of generatrix and the superelasticity of TiNiCr shape memory alloy.

Key words: TiNiCr; pre-deformation; shape memory alloy; non-linear superelasticity; martensite

TiNi形状记忆合金是一种重要的合金,其记忆效应和超弹性[1-5]一般可以达到8%,记忆性能的稳定性也很高(有R相变时,稳定性极高),同时具有较高的强度、较强的耐腐蚀性和耐磨性、阻尼性能好、生物兼容性[6-8]强的特点,从而作为形状记忆合金的应用主体被广泛地应用。

近几年来,人们致力于研究TiNiX三元合金形状记忆方面的性能,取得了极有价值的研究成果。在TiNiX三元记忆合金中,TiNiFe形状记忆合金的相变温度很低,在管接头上应用很成功;TiNiCu形状记忆合金的相变温度滞后和超弹性应力滞后很小,这两种合金分别应用于制作制动器和软性弹簧。TiNiNb形状记忆合金具有宽滞后效应,是最近开发的利于室温贮存的合金;TiNiPb形状记忆合金是为满足核反应堆等高温环境的需要而开发的合金;NiTiCr形状记忆合金是为了满足在常温下显示超卫星弹性而应用于眼镜、天线等行业的合金。

具有马氏体相变的NiTi基合金除显示形状记忆效应[9-10]外,通常还会呈现出另一重要特性—超弹性(或称为伪弹性[11])。有研究表明[12],TiNi合金的线形超弹性应变量随着变形量的增加而增大,当变形量大于22%时,继续增加变形量,线性超弹性应变量几乎不发生变化;在NiTi中添加Cr元素之后会使材料的相变温度显著降低,在常温下可呈现出非线性超弹性。虽然目前TiNiCr[13]合金已经开始逐步投入生产,但是在学术上的研究很少,这严重阻碍了TiNiCr形状记忆合金的工程应用和发展。本文作者通过拉伸实验及光学显微镜,仔细观察不同的预变形[14]对TiNiCr形状记忆合金弹性和显微组织的影响,希望能对TiNiCr记忆合金的生产和应用有一定的指导作用。

1 实验

1.1 材料及试样的制备

实验所采用的材料为TiNiCr(Ms=-37 ℃,Mf= -18 ℃,As=-15 ℃,Af=-8 ℃),成分(摩尔分数)为Ti47.5%,Ni52.2%,Cr0.3%。实验丝的直径为2.20 mm,长度为11 cm。试样先固溶处理,固溶处理温度为973 K,保温30 min后,水冷;然后在室温下(293 K)将TiNiCr丝在YB32-100B液压成型机上预变形,压力分别为5、10、13、16、18、20 MPa;最后时效处理,将经过预变形的试样在703 K保温20 min后水冷。

1.2 实验方法

将处理过的不同试样在液压万能拉伸实验机上进行拉伸实验,拉伸实验的加载速率为1 mm/min ,试样加载到2.7 kN时保持2 s后卸载,得到不同的应力与应变关系曲线。

截取长度为1.0~1.6 cm经过预变形的丝材,在XQ-2型试样镶嵌机上镶嵌,得到的镶嵌样经过打磨、抛光后,利用HF与HNO3的混合液(体积比1?2.5)进行腐蚀,腐蚀后的试样在光学显微镜下观察。

2 结果和分析

2.1 压力与变形量之间的关系

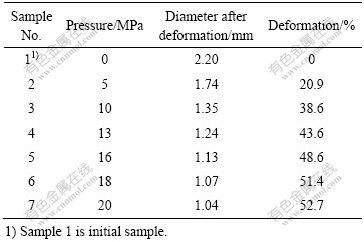

测量预变形处理过的丝材的厚度,利用公式 (d1为变形前丝材的厚度,d2为变形后丝材的厚度)计算变形量。不同压力下的变形量如表1所列。

(d1为变形前丝材的厚度,d2为变形后丝材的厚度)计算变形量。不同压力下的变形量如表1所列。

表1 不同压力下的变形量

Table 1 Deformation under different pressures

2.2 不同预变形对NiTiCr弹性的影响

形状记忆合金的弹性与普通金属材料的弹性相比,当其受到外力作用时,应力—应变曲线表现出明显的加载和卸载平台,这实际上是形状记忆效应的一种特征表现形式。合金在施加载荷时屈服并产生变形是由于应力诱发马氏体相变产生了有利于取向的马氏体变体[15];卸载时,提供变形的应力诱发马氏体发生逆相变。杨恒等[16]认为,冷轧变形对TiNi合金的特性有很大的影响。

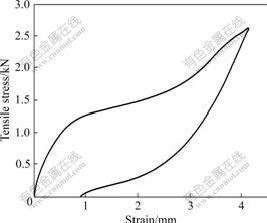

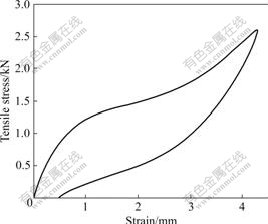

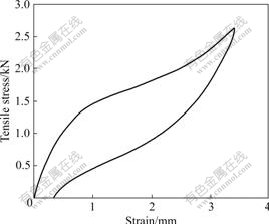

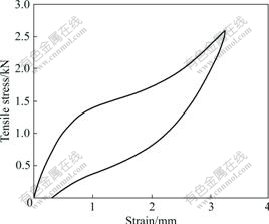

图1、2所示为试样在5 MPa和10 MPa压力下的应力—应变曲线。由图1、2可以看出,试样有较大的残留变形,并出现了明显的应力诱发马氏体平台;但相比于5 MPa,试样在10 MPa的压力下,曲线中的残留应变较小,这说明预变形可以提高TiNiCr的弹性,但较小的变形量不能显著影响试样的弹性。这是由于当试样承受的冷轧变形较小时,变形引入的位错不足以使内部的母相强化,但试样的弹性呈上升趋势,这就是说,较小的变形量虽然不能使弹性大幅度上升,但也可以使母相在一定程度上得到强化,只是强化的力度很小,只能使弹性小幅度增加。

图1 压力为5 MPa时的应力—应变曲线

Fig.1 Tensile stress—strain curve of sample under 5 MPa

图2 压力为10 MPa时的应力—应变曲线

Fig.2 Tensile stress—strain curve of sample under 10 MPa

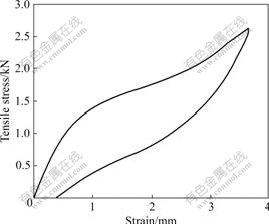

当试样的变形进一步增大时,在13 MPa压力下,曲线的形状发生很明显的变化(见图3),与图1相比,曲线的面积进一步减小,试样的残留变形也继续减小,这表明,随着变形量的增加,试样的弹性模量增加,弹性有了进一步的提高。同时,应力平台也更不明显,这说明母相在变形量达到43.6%时继续得到强化。当压力为16 MPa时,试样的变形量增加到48.6%时,曲线的环形面积仍然有很明显的减小(见图4),应力诱发马氏体相变在图4所示的应力—应变曲线上所对应的

图3 压力为13 MPa时的应力—应变曲线

Fig.3 Tensile stress—strain curve of sample under 13 MPa

图4 压力为16 MPa时的应力—应变曲线

Fig.4 Tensile stress—strain curve of sample under 16 MPa

应力屈服平台与图3相比更加不明显,为有一定曲率的斜线,残留的应变也继续减少,也就是说,当变形量为48.6%时,试样的弹性仍然随着变形的增加而继续增加。

当压力为18 MPa,试样的变形量增加到51.4%时,试样的残留变形虽然继续减小,但应力—应变曲线已经与 图4相比没有大的变化。当压力继续升高,试样的变形增大时,可以看到无论是曲线的形状还是变形的残余量都没有太大的变化(如图5和6所示)。

图5 压力为18 MPa时的应力—应变关系曲线

Fig.5 Tensile stress—strain curve of sample under 18 MPa

图6 压力为20 MPa时的应力—应变曲线

Fig.6 Tensile stress—strain curve of sample under 20 MPa

通过上述实验发现,试样的弹性随着变形量的增大而增大,当变形量为20.9%~48.6%时,试样的弹性随着变形量的增加而显著增加;当变形量超过51.4%时,试样的弹性随变形量的增加不再有明显变化。同时通过应力—应变曲线可看出,试样经过拉伸之后没有完全恢复到原来的尺寸,这是由于变形时每个晶粒要受到晶界和相邻不同晶粒的约束,当多晶体形状记忆合金受外力作用时,晶粒的变形首先发生在取向有利的晶粒中。由于多晶体中每个晶粒的取向不同,晶粒的开始相变应力不相同,弹性极限也不相同。因此,在加载过程中,某些晶粒首先达到一定的应力水平,从而发生塑性变形,卸载时应变不能完全恢复,从而产生残余变形。这表明单依靠预变形不能使TiNiCr达到完全的非线性超弹性。

总之,经过较小变形量的试样,母相屈服强度较低,应力诱发马氏体相变过程中易造成局部应力集中,使母相产生真实变形导致不可恢复应变,从而难以获得完全的非线性超弹性。试样经过较大的冷变形量后,试样的母相得到强化,由于局部应力集中而导致母相产生不可恢复应变的现象将被有效地抑制,因此可以提高试样的相变超弹性。

2.3 不同预变形对NiTiCr显微组织的影响

试样在经过镶嵌→打磨→抛光→腐蚀→拍照后得到如图7~13所示的显微组织。对不同预变形试样的金相组织进行观察,得到不同压力下的显微组织。

图7 原始试样的显微组织

Fig.7 Microstructure of sample without treatment

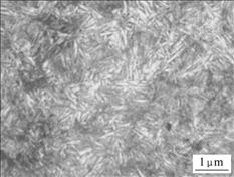

图8 5 MPa压力下样品的显微组织

Fig.8 Microstructure of sample under 5 MPa

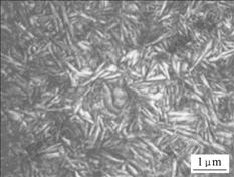

图9 10 MPa压力下样品的显微组织

Fig.9 Microstructure of sample under 10 MPa

图10 13 MPa压力下样品的显微组织

Fig.10 Microstructure of sample under 13 MPa

图11 16 MPa压力下样品的显微组织

Fig 11 Microstructure of sample under 16 MPa

图12 18 MPa压力下样品的显微组织

Fig.12 Microstructure of sample under 18 MPa

图13 20 MPa压力下样品的显微组织

Fig.13 Microstructure of sample under 20 MPa

众所周知,TiNi形状记忆合金在形成马氏体变体时多呈自协作形态,由于各个变体的形状应变相互抵消,其宏观平均形状应变几乎为零。这种变体的自协作使马氏体变体的变形以变体间和变体内的孪晶界面运动方式进行,因而具有较高的可逆性,呈现良好的记忆效应和超弹性[17]。从金相组织可以看到白色针状的马氏体,认为这种马氏体变体的产生是为了协调那些不同自协作群的变体长大至相互接触阶段时产生的一种弹性应变。由于TiNiCr的Af点为-8 ℃,在室温下为奥氏体,因此试样受冷变形过程中产生的应力诱发马氏体会在受力结束之后自动恢复到母相(奥氏体)状态,但为了协调应力诱发马氏体中不同的自协作群变体长大,这种弹性应变会保存下来。

可以看出,原始试样(见图7)中存在的马氏体变体比较稀疏,这种马氏体是由于TiNiCr丝在生产的过程中发生塑性变形形成的。试样在5 MPa下发生变形时,应变产生很多细小板条状且严重形变的马氏体变体,但整体上错乱且没有规律,几乎没有方向性(见图8),这也说明基体内部的位错在不断地增多。当变形量增加时(见图9),可以清楚地看到马氏体变体变得更加密集,没有任何方向,与图7相比,这种变体更加密集、混乱且马氏体变体体积开始变大。这说明当压力继续增加到10 MPa时,试样的变形量继续增大,引入更多的位错导致了基体的强化,使试样的弹性得到增强。

当试样在13 MPa下变形时,马氏体变体的体积逐渐增大,马氏体变体的方向也随着变形量的增加而变得更加错乱(见图10);当压力增加到16 MPa时,马氏体更加密集而且杂乱无章,特别是马氏体变体的体积变得很大(见图11);当压力增加到18 MPa,变形量达到51.4%时,马氏体变体的体积继续增大,交织程度也越来越大(见图12);当压力继续增大时,马氏体变体的体积更加明显地增大,马氏体变体的方向也随着变形量的增加而变得更加错乱(见图13)。

从组织角度看,随着变形量的增加,马氏体变体的交织错乱程度也随着增大。试样经不同的预变形,可以引入不同程度的位错,随着变形量增加到48.6%时,马氏体变体的形状不断增大的同时交织也越来越复杂。这说明增加变形量能极大地引入位错。由于位错的增加极大地提高了母相的强度,母相的强化可以显著提高丝的弹性,因此,TiNiCr丝的弹性会随着变形量的增加而增加。

由此可看出,随着变形量的增加,TiNiCr的弹性在逐渐变强,这是由于马氏体变体的产生、生长变得杂乱而且没有方向性,而这种变体的产生是冷变形给母相带来的位错造成的。因此,可以断定TiNiCr弹性的增强是因为增加变形量可以极大地引入位错来强化母相,变形量越大,位错越大,弹性也增加,但当位错达到饱和状态时,弹性增加就会不很明显,这在前面的应力—应变曲线中已得到证实。

3 结论

1) TiNiCr形状记忆合金的超弹性与预变形有密切联系,弹性随变形量的增加而增加。

2) 当变形量较小时,对弹性影响很小;当变形量为38.6%时弹性开始有显著变化;但当变形量超过51.4%时,弹性明显增大,且不再随着变形量的增加而大幅度地上升。

3) 单纯的预变形不能使TiNiCr的弹性达到完全的非线性超弹性。

4) 预变形使TiNiCr内部产生一种细小板条状且严重形变的马氏体变体,当变形压力增大到16 MPa,变形量增大到48.6%时,马氏体变体的体积有明显增大,极大地提高了母相的强度,从而显著提高TiNiCr丝的弹性和强度。

REFERENCES

[1] ZHANG Chun-sheng, ZHAO Lian-cheng. The martensite transformation and shape memory effect of TiNi shape memory alloys[J]. Material Science & Technology, 1994, 2(3): 104-109.

[2] ZHANG Ting-hua, ZHENG Yu-feng, CAI Wei. The phase behavior of TiNi shape memory alloys[J]. Material Science & Technology, 1997, 5(1): 80-85.

[3] 巩建鸣, 户伏寿昭. 循环加载下TiNi形状记忆合金超弹性变形行为[J]. 南京工业大学学报(自然科学版), 2002, (01): 55-59.

GONG Jian-ming, TOBUSHI H. Study on superelastic deformation behavior of TiNi shape memory alloy under cyclic loading[J]. Journal of Nanjing University, 2002, (01): 55-59.

[4] 陈桂军, 朱维军, 强士坤. NiTi合金的显微组织与超弹性行为[J]. 金属制品, 2003(1): 4-7.

CHEN Gui-jun, ZHU Wei-jun, QIANG Shi-kun. Microstructure and super-elasticity behavior of NiTi alloy[J]. Steel Wire Products, 2003(1): 4-7.

[5] 李启全, 祁 珊, 王世栋. NiTi形状记忆合金超弹性的研究现状[J]. 上海有色金属, 2003, 24(4): 170-174.

LI Qi-quan, QI Shan, WANG Shi-dong. Present status of research of superelastic NiTi shape memory alloy[J]. Shanghai Nonferrous Metals, 2003, 24(4): 170-174.

[6] 李启全, 祁 珊. NiTi形状记忆合金超弹性的研究进展[J]. 国外金属热处理, 2003, 24(4): 5-9.

LI Qi-quan, QI Shan. Research progress of superelastic NiTi shape memory alloy[J]. Heat Treatment of Metals Abroad, 2003, 24(4): 5-9.

[7] 唐人剑, 秦桂红, 严 彪, NiTi形状记忆合金相变行为的影响因素[J]. 上海钢研, 2004(3): 24-27.

TANG Ren-jian, QIN Gui-hong, YAN Biao. Factors of affecting transformation in NiTi shape memory alloy[J]. Shanghai Steel & Iron Research, 2004(3): 24-27.

[8] 耿 芳, 石 萍, 杨大智. NiTi形状记忆合金在生物医用领域的研究进展[J]. 功能材料, 2005, 36(1): 11-13.

GENG Fang, SHI Ping, YANG Da-zhi. Review on the development of NiTi shape memory alloy as a biomaterial[J]. Journal of Functional Materials, 2005, 36(1): 11-13.

[9] DAI K R. Ti-Ni-Mo shape memory alloys for medical applications[J]. Shape Memory Implant, 1999: 120-121.

[10] 贺志荣, 周敬恩, 宫崎修一. 固溶时效态TiNi合金相变行为与Ni含量的关系[J]. 金属学报, 2003, 39(6): 617-622.

HE Zhi-rong, ZHOU Jing-en, MIYAZAKI S. Relationship between transformation behaviors and Ni content in solution- aged Ti-Ni alloys[J]. Acta Metallrugica Sinica, 2003, 39(6): 617-622.

[11] 柳 伟, 郑玉贵, 饶光斌. 相变伪弹性对NiTi合金多相流损伤的影响[J]. 金属学报, 2002(2): 185-188.

LIU Wei, ZHENG Yu-gui, RAO Guang-bin. Effect of phase transformation pseudo-elasticity on resistance of NiTi alloy to cavitation-abrasion in multiphase flow[J]. Acta Metallrugica Sinica, 2002(2): 185-188.

[12] 黄兵民, 蔡 伟, 赵 蔚. 热处理和冷变形对Ti-Ni合金非线形超弹性的影响[J]. 宇航工艺材料, 1997(5): 24-28.

HUANG Bing-min, CAI Wei, ZHAO Wei. The effect of heat-treatment and cold deformation on non-linear superelasticity of Ti-Ni alloy[J]. Aerospace Materials & Technology, 1997(5): 24-28.

[13] 尹 燕, 徐仰涛, 沈 婕, 夏天东. 三元Ni-Ti基形状记忆合金的研究现状[J]. 材料导报, 2006, 20(12): 76-79, 97.

YIN Yan, XU Yang-tao, SHEN Jie, XIA Tian-dong. Review on the research status of ternary NiTi shape memory alloy[J]. Materials Review, 2006, 20(12): 76-79, 97.

[14] LIU Y, Van HUMBEECK J. Two-way shape memory effect developed by martensite deformation in NiTi[J]. Acta Mater, 1999, 47(1): 199-209.

[15] 饶光斌, 王俭秋, 韩恩厚. 应力诱发马氏体相变对TiNi形状记忆合金疲劳过程影响的原位实验观察[J]. 金属学报, 2002(6): 23-30.

RAO Guang-bin, WANG Jian-qiu, HAN En-hou. State in situ observation of effects of stress induced martensitic transformation on fatigue behavior in NiTi shape memory alloy[J]. Acta Metallrugica Sinica, 2002(6): 23-30.

[16] 杨 恒, 鲁玺丽, 赵连城. 冷轧变形对TiNi合金阻尼特性的影响[J]. 材料科学与工艺, 2004, 12(1): 12-14.

YANG Heng, LU Xi-li, ZHAO Lian-cheng. Effects of cold-rolling deformation on damping characteristics of TiNi alloys[J]. Material Science and Technology, 2004, 12(1): 12-14.

[17] ZHAO Lian-cheng, CAI Wei, ZHENG Yu-feng. Shape memory effect and superelasticity in alloys[M]. Beijing: National Defence Industry Press, 2002.

基金项目:江苏省科技型中小企业技术创新基金资助项目(BC2007144);镇江市工业科技攻关资助项目(GY2007023)

收稿日期:2008-07-14;修订日期:2008-12-02

通讯作者:司乃潮,教授;电话:0511-88780191;E-mail: snc@ujs.edu.cn

(编辑 李向群)