文章编号:1004-0609(2008)09-1639-06

Zn/Fe及Zn/Fe-Si固态扩散偶中金属间化合物的生长

李 智1, 2,苏旭平2,贺跃辉1,谭 铮2,尹付成2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;

2. 湘潭大学 材料设计及制备技术湖南省重点实验室,湘潭 411105)

摘 要:研究固态Zn/Fe 及Zn/Fe-Si扩散偶中金属间化合物的生长及硅的影响。对扩散偶在385 ℃下扩散30~ 300 min的研究结果表明:在Zn/Fe扩散偶中,扩散层以δ相为主,ζ相和δ相之间具有平直的界面,随扩散时间的延长,δ相的厚度增加,ζ相逐渐被消耗,至退火300 min时,dζ/dδ的值为0;但在Zn/Fe-Si扩散偶中,扩散层以ζ相为主,δ相呈小岛状伸入到ζ相层中,铁基体中的硅促进扩散初期ζ相的生长而抑制δ相的生长,并使δ层在扩散后期为完全的线性生长。3个扩散偶中总扩散层的生长均由扩散控制。

关键词:Zn-Fe金属间化合物;扩散偶;显微组织;生长动力学

中图分类号:TG 113.1;TG 111.6 文献标识码:A

Growth of intermetallic compounds in solid Zn/Fe and

Zn/Fe-Si diffusion couples

LI Zhi1, 2, SU Xu-ping2, HE Yue-hui1, TAN Zheng2, YIN Fu-cheng2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China

2. Key Laboratory of Materials Design and Preparation Technology of Hunan Province,

Xiangtan University, Xiangtan 411105, China)

Abstract: The growth of Zn-Fe intermetallic compounds and the effect of Si were studied by means of diffusion experiments at 385 ℃ for 30?300 min. The results show that the diffusion layers is mainly composed of δ phase in Zn/Fe couples, the interface between ζ and δ phases is planar, the thickness of δ phase increases and ζ phase decreases with time, dζ/dδ is zero at 300 min. In Zn/Fe-Si couple, the diffusion layers is mainly composed of ζ phase, δ phase protrudes into ζ phase in island shape, and the silicon in iron promotes the growth of ζ phase and restrains the growth of δ phase in the initial period, δ phase increases linearly with the increase of time in the later period. The growth of the total layer in three couples is diffusion-controlled.

Key words: Zn-Fe intermetallic compounds; diffusion couple; microstructure; growth kinetics

热浸镀锌是一种既经济又有效地防止钢件表面腐蚀的方法。但在一般镀锌过程中,由于钢中硅的存在导致产生硅的反应性(又称Sandelin效应)。即钢中硅含量在一定范围时会引起镀层厚度剧增,主要是金属间化合物ζ相层厚度的剧增,从而形成表面灰暗、粘附性差的镀层[1?2]。硅对Zn-Fe反应影响的研究一直备受关注,并开展了大量的研究工作,但其作用机理至今仍未能有一致的解释[1, 3?5]。如KOZDRAS等[1]认为Si使G 相不稳定,导致了Si反应性的发生。GUTTMAN等[5]认为Si在z相中的溶解度极低而在相界富集,导致ζ晶粒间形成液体渠道而不能形成致密的ζ层。FOCT等[3]则根据一个后来被证明是错误的[4]Zn-Fe-Si三元系450 ℃等温截面图提出了一个模型对硅的反应性进行了分析。因此,到目前为止,关于硅的反应性的研究仍在继续[6?9]。

扩散偶方法是一种在相图计算和界面反应方面都有较广泛应用的研究方法[10?11]。Sandelin效应的研究也可以采用固?固扩散偶法。很多研究者[12?14]都利用扩散偶技术,分析Zn-Fe间的反应,并以此来研究扩散反应动力学。WAKAMATSU等[13]和SYAHBUDDIN等[14]通过研究固态Zn/Fe和Zn-Al/Fe扩散偶扩散区内金属间化合物的生长动力学,分析了铝对金属间化合物形成的抑制作用。LICHTI等[15]利用Fe/ζ(FeZn13)/ Fe-1.3%Si三元扩散偶研究了硅对各种Zn-Fe金属间化合物的生长速率和稳定性的影响。

硅含量为0.1%左右以及大于0.3%的钢被称之为活性钢,一般镀锌时会得到超厚镀层[16?17]。因此,选择含硅量分别为0.1%和0.3%的铁硅合金,与固态纯锌制成扩散偶后,对扩散层的显微组织以及Zn-Fe金属间化合物的生长动力学进行了分析探讨。

1 实验

根据铁硅合金的配比,称取纯度为99.9%的铁丝和99.99%的硅粉,总质量为40 g,然后在真空非自耗钨极电弧炉中熔炼,获得不同含硅量的铁硅合金。为使成分均匀化,将熔好的合金置于真空退火炉中,于800 ℃退火30 d。用线切割机将铁硅合金、纯铁块以及纯度为99.995%的锌块均切割成3 mm×3 mm×2 mm的小块。试块经清洗、磨光后采用夹具法[18]制成Zn/Fe及Zn/Fe-Si扩散偶。将欲扩散的试样放入石英管中抽真空、密封。接着在SK?4?10管式退火炉中进行385 ℃的扩散退火,经过30~300 min的扩散时间后取出水淬。

经扩散退火的样品镶样后,采用传统方法制备金相样品,然后采用JSM?6360LV扫描电镜、OXFORD INCA能谱分析仪以及EPMA?1600电子探针对扩散层进行显微组织和成分的分析。

2 结果及分析

2.1 扩散区的显微组织

由于对热浸镀锌的重要性,Zn-Fe二元相图被反复研究过[19?20]。最近SU等[21]又对其进行了重新评估。该二元系中存在ζ(FeZn13)、δ(FeZn10)、Г1(Fe5Zn21)和Г(Fe3Zn10) 4种金属间化合物。

JORDAN等[22]将钢在450 ℃液体纯锌池里浸镀5~300 s,发现Zn/Fe液固扩散时,形成的Zn-Fe金属间化合物及其形成顺序分别为:ζ-FeZn13、δ-FeZn7和经过30 s孕育期后才出现的Γ-Fe3Zn10。车淳山[23]将不同含硅量的钢板经450 ℃液体纯锌池浸镀60~600 s,所形成的Zn-Fe相与上一致,只是在硅含量较高时,Γ相不能稳定存在。

Zn与Fe或Fe-Si合金组成的扩散偶在385 ℃扩散时,也应当能形成上述Zn-Fe相。但在平衡相图中存在金属间化合物的两种纯金属组成的扩散区中,并不一定同时出现所有的相。在本研究中,Zn/Fe或Zn/Fe-Si扩散偶在385 ℃扩散30~300 min所形成的扩散层组织如图1所示。

图1 扩散偶在385 ℃退火不同时间时Zn-Fe金属间化合物层的SEM像

Fig.1 SEM images of Zn-Fe intermetallic compounds in diffusion couple after annealing at 385 ℃ for different times: (a) Zn/Fe, 30 min; (b) Zn/Fe-0.1%Si, 30 min; (c) Zn/Fe-0.3%Si, 30 min; (d) Zn/Fe, 60 min; (e) Zn/Fe-0.1%Si, 60 min; (f) Zn/Fe-0.3%Si, 60 min; (g) Zn/Fe, 120 min; (h) Zn/Fe-0.1%Si, 120 min; (i) Zn/Fe-0.3%Si, 120 min; (j) Zn/Fe, 300 min; (k) Zn/Fe-0.1%Si, 300 min; (l) Zn/Fe-0.3%Si, 300 min

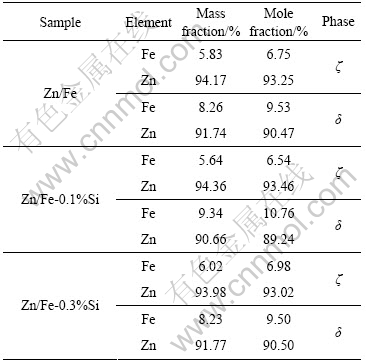

由图1可见,3种扩散偶在385 ℃扩散不同时间时,扩散区基本上都是由两层组成。对这两层分别进行EDS和EPMA成分分析,每一层5次测量后取其平均成分,各相层的成分如表1所列。由表1可知,靠近铁基的内层成分均在8.5%~12.0%范围内,靠近锌的外层成分在6.5%~7.5%范围内,根据Zn-Fe二元相图中δ相和ζ相的成分范围以及他人的物相分析结果[14, 24]可以确定,内层为δ相而外层为ζ相。

表1 3种扩散偶中各相的化学成分

Table 1 Composition of phases in three diffusion couples

对于Zn/Fe扩散偶,ζ相和δ相厚度比较均匀,两相之间具有较为平直的界面。扩散30 min时,ζ相在总扩散层中占较大比例;随着扩散时间的延长,ζ相的厚度不断减薄,δ相不断增厚;当扩散时间达300 min时,ζ相基本上消失,扩散层主要由δ相组成。

而在Zn/Fe-Si扩散偶中,当扩散时间为30 min时,ζ相连续、致密且较厚,δ相不仅很薄,且不连续,呈宽度约1~2 μm、厚度约2~3 μm的小岛状突起伸入到ζ相层中。随着扩散时间的延长,δ相突起的形貌和扩散层的相组成没有发生变化,但δ相的厚度增加,当扩散时间达300 min时,整个δ层不再断断续续,而是变成了连续的锯齿状。

图2所示为Zn-Fe-Si三元相图在450 ℃时扩散通道的等温截面示意图。根据WANG等[25]和SU等[4]给出的Zn-Fe-Si三元相图,除了锌的存在形式不同以外,Zn-Fe-Si三元系在405 ℃和450 ℃等温截面富锌部分的相关系是相似的,因此可以根据Zn-Fe-Si三元相图在450 ℃等温界面中的扩散通道[26]来分析扩散偶中扩散层的形成。当扩散偶的铁基中不含硅(即二元扩散偶)时,扩散通道只穿过单相或沿着连接线(Tie-line线)穿过两相区,因而扩散层呈平面层状组织。当体系出现第三组元时,增加了一个自由度,这里分两种情况,当硅的含量很低(w(Si)<0.06%)时,扩散通道切过4个化合物,与二元Zn/Fe扩散偶相似,生成正常层状组织,形成致密的z相层和d相层(见图2中扩散通道1);当铁基中的硅含量较高时(w(Si)>0.06%),由于ζ相中所能溶解的硅量非常低,铁基中的硅只能被排出在铁基/ζ界面处,而δ相层对硅的溶解度约为0.5%[27],因此扩散通道将切割ζ相和δ相的tieline线(见图2中的扩散通道2),使得此时的扩散区由δ和ζ两相组成,因此,中间相的平面层状组织状态就很难保持。

图2 Zn-Fe-Si三元相图在450 ℃时扩散通道的等温截面示意图

Fig.2 Schematic diagram of diffusion path in 450 ℃ isothermal section of Zn-Fe-Si ternary phase[26]

2.2 Zn-Fe金属间化合物的生长动力学

一般来说,扩散区由一系列Zn-Fe金属间化合物组成,其厚度应随着扩散时间的延长而增厚。本研究中,Zn/Fe、Zn/Fe-0.1%Si以及Zn/Fe-0.3%Si组成的扩散偶经385 ℃扩散30~300 min后,ζ相与δ相厚度之比如表2所列。各金属间化合物层的厚度、总扩散层的厚度随扩散时间的变化如图3所示。

根据图3和表2可知,当扩散时间为30 min 时,在Zn/Fe扩散偶中,ζ相与δ相厚度之比约为1;在Zn/Fe-0.1%Si扩散偶中,dζ/dδ约为14;而在

表2 3种扩散偶退火不同时间后的dζ/dδ

Table 2 dζ/dδ in three diffusion couple for different annealing times

图3 3种扩散偶经385 ℃退火后ζ、δ相及总扩散层的生长动力学参数

Fig.3 Interdiffusion zone thickness kinetics in three couples after annealing at 385 ℃: (a) ζ phase; (b) δ phase; (c) Total diffusion

Zn/Fe-0.3%Si扩散偶中,dζ/dδ约为8.8。也就是说,在Zn/Fe-Si扩散偶中扩散层以ζ相为主,δ层很薄,这表明铁基中加入硅,促进了扩散初期ζ的生长而抑制了δ相的生长;随着扩散时间的增加,在Zn/Fe扩散偶中,δ相生长迅速,总扩散层和δ相厚度均不断增加,而ζ层的厚度在扩散40 min时,达到最大值;然后随时间延长而不断下降,到300 min时,dζ/dδ约为0,即ζ层基本消失,表明δ相的生长是通过消耗ζ相而进行的。在Zn/Fe-Si扩散偶中,ζ层、δ层以及总扩散层的厚度均随着扩散时间的延长而不断增加,但ζ层随扩散时间的延长,扩散层增厚的速率减慢,δ相仍然保持较快的生长速度,因而dζ/dδ值不断降低。由图1可看出,与Zn/Fe扩散层相比,不同扩散时间下的Zn/Fe-Si扩散偶中,ζ层的比例仍然占绝对优势,δ层薄很多。Zn/Fe-0.3%Si扩散偶与同样扩散时间的Zn/Fe-0.1%Si扩散偶相比,ζ层稍薄,δ层稍厚,总扩散层也稍薄,但dζ/dδ明显小很多。表明铁硅合金中含硅量为0.1%时,对扩散初期ζ相的生长促进作用比含硅量为0.3%的强。

HORSTMANN等[28]对200多篇与热浸镀锌反应有关的论文进行总结,得出了金属间化合物层的厚度d与时间t之间的关系式:d=ktn(其中k为生长速率常数,n为生长速率时间指数)。当n的值为0.5时,表明金属间化合物的生长由扩散速率所控制,金属间化合物层厚度与时间之间呈现出抛物线关系;当n值为1.0时,表明金属间化合物的生长过程中界面反应速率为控制因素,金属间化合物层厚度与时间之间表现为直线关系。对各扩散偶中的扩散层厚度生长指数n进行拟合,得到的数据如表3所列。

表3 3种扩散偶中的ζ相、δ相和总扩散层的n值

Table 3 Value of n of ζ, δ and total diffusion in three couples

当扩散偶由纯铁和纯锌组成时,δ相的n值为0.59,表明此时δ相的生长基本呈抛物线;δ相在铁 基/ζ相界面处形成后,向铁基和锌基两边生长而不断消耗ζ层,因此总扩散层的n值较低;当扩散偶由铁硅合金和纯锌组成时,首先形成的仍然是ζ相。由于ζ相中所能溶解的硅量非常有限,因此,铁基中的Si只能被排出在铁基/ζ相界面处。δ相的形成受到一定的阻碍,开始生长缓慢,一旦δ相形成后,由于δ相层对Si有较高的溶解度,Si被释放进入到δ层中,且大量的Fe也随之进入δ相,使得δ相向铁基一侧的生长加快。从表3可知,当铁基中含有0.1%和0.3%的Si时,δ相的生长指数n接近1,表明此时δ相呈线性快速生长。在此过程中,由于ζ相和δ相的生长相互制约,3种扩散偶总扩散层的n值均低于0.5,表明其生长仍然为扩散控制。

综合比较Zn/Fe扩散偶和Zn/Fe-Si扩散偶中Zn-Fe金属间化合物的生长情况可以看出,Si的加入在扩散初期促进了ζ相的生长,同时抑制了δ相的生长,并使δ层在扩散后期为完全的线性生长,且Si的加入使二元扩散变为三元扩散,扩散层间的界面变得极不规则。

3 结论

1) Zn/Fe扩散偶中,扩散层由ζ相和δ相构成,ζ相和δ相间具有平直的界面。随着扩散时间的延长,δ相不断增厚,而ζ相逐渐被消耗;当扩散时间达到300 min时,ζ相近乎消失,δ相几乎占据整个扩散层。

2) 在Zn/Fe-Si扩散偶中,扩散层主要由ζ相构成,δ相呈不连续岛状伸入ζ相中。随扩散时间延长,δ层与ζ层持续增厚,且δ层逐渐变成连续的锯齿状。Si的加入促进了ζ的生长而抑制了δ相扩散初期的生长,并使δ相在扩散后期为完全的线性生长。

3) Zn/Fe-0.3%Si的扩散偶与Zn/Fe-0.1%Si的扩散偶相比,ζ相和δ相的生长动力学规律相似,但在相同扩散时间下,ζ相的厚度和扩散层的总厚度都薄些。

REFERENCES

[1] KOZDRAS M S, NIESSEN P. Silicon-induced destabilization of galvanized coatings in the Sandelin peak region[J]. Metallography, 1989, 22(3): 253?267.

[2] 车淳山. Sandelin效应机理及其抑制方法研究[D]. 广州: 华南理工大学, 2005: 12?18.

CHE Chun-shan. Research on the Sandelin effect mechanism and its restrains method[D]. Guangzhou: South China University of Technology, 2005: 12?18.

[3] FOCT J, PERROT P, REUMONT G. Interpretation of the role of silicon on the galvanizing reaction based on kinetics, morphology and thermodynamics[J]. Scripta Metallurgica, 1993, 28(10): 1195?1200.

[4] SU Xu-ping, TANG N Y, TOGURI J M. 450 ℃ isothermal section of the Fe-Zn-Si ternary phase diagram[J]. Canadian Metallurgical Quarterly, 2001, 40(3): 377?384.

[5] GUTTMAN H, NIESSEN P. Reactivity of silicon steels in hot-dip galvanizing[J]. Canadian Metallurgical Quarterly, 1972, 11(3): 609?612.

[6] LU Jin-tang, CHE Chun-shan, KONG Gang, XU Qiao-yu, CHEN Jin-hong. Influence of silicon on the galvanized coatings of reactive steels[J]. Journal of Materials Science and Engineering, 2005, 23(6): 822?824.

[7] CHE Chun-shan, LU Jin-tang, KONG Gang, XU Qiao-yu, CHEN Jin-hong. Influence of silicon in steels on galvanized coatings[J]. Acta Metallurgica Sinica, 2006, 19(2): 85?90.

[8] TANG N Y. Silicon in galvanizing[C]//Association for Iron and Steel Technology. 6th International Conference on Zinc and Zinc Alloy Coated Sheet Steels: Galvatech 04 Conference Proceedings. Chicago: AIST, 2004: 684?690.

[9] ASTORRE A, BREVAGLIERI B, CECCHINI M, DI GAETANO G , MEMMI M, NATALI S, PACE F. Non traditional use of a thin nickel film in hot dip galvanizing[J]. Metallurgia Italiana, 2002, 94(7/8): 13?19.

[10] 张 超, 杜 勇. 计算金属-Si-C 体系相稳定图的新方法[J]. 中国有色金属学报, 2006, 16(12): 1999?2004.

ZHANG Chao, DU Yong. New method for calculating phase stability diagram of metal-Si-C system[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(12): 1999?2004.

[11] 柳春雷, 金展鹏, 刘华山. 相图计算在电子材料焊接中的应用[J]. 中国有色金属学报, 2003, 13(6): 1343?1349.

LIU Chun-lei, JIN Zhan-peng, LIU Hua-shan. Application of CALPHAD in soldering of electronic materials[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(6): 1343?1349.

[12] KAINUMA R, ISHIDA K. Microstructural evolution of intermetallic compound layers formed in Fe/Zn binary diffusion couples[J]. Journal of the Iron and Steel Institute of Japan, 2005, 91(3): 349?355.

[13] WAKAMATSU Y, TOMITA D, KAJI Y, YAMANE M, NOGUCHI F. Reaction between iron and solid zinc through thin Fe-Al alloy layer[J]. Journal of the Iron and Steel Institute of Japan, 2002, 88(3): 136?141.

[14] SYAHBUDDIN, MUNROE P R, GLEESON B. The development of Fe-Zn intermetallic compounds in solid Fe/Zn and Fe/Zn-Al diffusion couples during short-term annealing at 400 ℃[J]. Mater Sci Eng A, 1999, 264(1): 201?209.

[15] LICHTI K A, NIESSEN P. Effect of silicon on the reactions between iron and zeta (FeZn13)[J]. Zeitschrift Fuer Metallkunde, 1987, 78(1): 58?62.

[16] 车淳山, 卢锦堂, 陈锦虹, 许乔瑜, 孔 纲. 热镀锌中圣德林效应微观机理的解释模型[J]. 材料保护, 2004, 37(8): 26?28.

CHE Chun-shan, LU Jin-tang, CHEN Jin-hong, XU Qiao-yu, KONG Gang. Interpretation model of Sandelin effect mechanism in hot dip galvanizing[J]. Materials Protection, 2004, 37(8): 26?28.

[17] LU Jin-tang, CHE Chun-shan, KONG Gang, XU Qiao-yu, CHEN Jin-hong. Influence of silicon on the α-Fe/Γ interface of hot-dip galvanized steels[J]. Surface and Coating Technology, 2006, 200(18/19): 5277?5281.

[18] KODENTSOV A A, BASTIN G F, VAN LOO F J J. The diffusion couple technique in phase diagram determination[J]. Journal of Alloys and Compounds, 2001, 320(2): 207?217.

[19] SCHRAMM J. Iron-zinc system[J]. Z Metallkd, 1936, 28(7): 203?207.

[20] REUMONT G, PERROT P, FIORANI J M, HERTZ J. Thermodynamic assessment of the Fe-Zn system[J]. J Phase Equilibria, 2000, 21(4): 371?378.

[21] SU Xu-ping, TANG N Y, TOGURI J M. Thermodynamic evaluation of the Fe-Zn system[J]. J Alloys and Compounds, 2001, 325(1/2): 129?136.

[22] JORDAN C E, MARDER A R. Fe-Zn phase formation in interstitial-free steels hot-dip galvanized at 450 ℃. Part Ⅰ: 0.00% Al-Zn baths[J]. Journal of Materials Science, 1997, 32(21): 5593?5602.

[23] 车淳山. Sandelin效应机理及其抑制方法研究[D]. 广州: 华南理工大学, 2005: 33?42.

CHE Chun-shan. Research on the Sandelin effect mechanism and its restrains method[D]. Guangzhou: South China University of Technology, 2005: 33?42.

[24] PENG Bi-cao, WANG Jian-hua, SU Xu-ping, LI Zhi, YIN Fu-cheng. Effects of zinc bath temperature on the coatings of hot-dip galvanizing[J]. Surface and Coatings Technology, 2008, 202(9): 1785?1788.

[25] WANG Jian-hua, SU Xu-ping, YIN Fu-cheng, LI Zhi, ZHAO Man-xiu. The 480 ℃ and 405 ℃ isothermal sections of the phase diagram of Fe-Zn-Si ternary system[J]. Journal of Alloys and Compounds, 2005, 399(1/2): 214?218.

[26] 苏旭平, 李 智, 尹付成, 贺跃辉, 潘世文. 热浸镀中硅反应性研究[J]. 金属学报, 2008, 44(6): 119?124.

SU Xu-ping, LI Zhi, YIN Fu-cheng, HE Yue-hui, PAN Shi-wen. A study of the silicon reactivity in the galvanization[J]. Acta Metallurgica Sinica, 2008, 44(6): 119?124.

[27] 车淳山. Sandelin效应机理及其抑制方法研究[D]. 广州: 华南理工大学, 2005: 45?50.

CHE Chun-shan. Research on the Sandelin effect mechanism and its restrains method[D]. Guangzhou: South China University of Technology, 2005: 45?50.

[28] HORSTMANN D, PETERS F K. Attack of iron-saturated zinc melts on iron at 540 to 740 ℃[J]. Archiv Fuer Das Eisenhuettenwesen, 1969, 40(8): 621?628.

基金项目:国家自然科学基金资助项目(50671088,50771098);湖南省自然科学基金资助项目(05JJ40091)

收稿日期:2007-11-14;修订日期:2008-05-30

通讯作者:贺跃辉,教授,博士;电话:13974870264;E-mail: Yuehui@mail.csu.edu.cn

(编辑 李艳红)